一种铜带绕制的水冷线圈及其制造工艺的制作方法

1.本发明属于线圈制造技术领域,具体涉及一种铜带绕制的水冷线圈及其制造工艺。

背景技术:

2.电磁铁是通电产生电磁的一种装置,它在通电时具有磁性,断电后磁性消失。在我们的日常生活中有着极其广泛的应用,一般而言,电磁铁所产生的磁场与电流大小、线圈圈数及中心的铁磁体有关。在设计电磁铁时,会注重线圈的分布和铁磁体的选择,并利用电流大小来控制磁场。

3.线圈是电磁铁设备中的关键部件,在一定程度上决定了磁场强度的高低,不同应用场合下的线圈结构和特点各不相同。目前,利用普通铜导线材料生产常规线圈的制造技术比较成熟,这种线圈一般体积较大,工作负载电流较小。但在半导体行业中,要求磁铁体积小,工作电流大,常规铜导线材料制造的线圈无法满足半导体行业对线圈的要求。

技术实现要素:

4.本发明提供了一种铜带绕制的水冷线圈及其制造工艺,目的在于解决半导体行业中要求电磁铁体积小、电流大,常规电磁铁加工工艺难以满足要求的问题。

5.为此,本发明采用如下技术方案:一种铜带绕制的水冷线圈,所述线圈从下向上依次包括第一水冷组件、第一单饼绕组、第二水冷组件、第二单饼绕组和第三水冷组件;水冷组件由水冷板和水冷管构成,单饼绕组采用无氧铜带绕制而成。

6.进一步地,所述水冷板采用ly12硬铝材料,水冷管采用t2铜材。

7.进一步地,所述单饼绕组采用tu2铜材。

8.一种铜带绕制的水冷线圈制造工艺,包括以下步骤:(1)单饼绕组原材料处理:根据线圈尺寸选择相应规格的无氧铜带作为原材料,对无氧铜带的表面进行清洁处理,去除影响绝缘性能的粉尘、油污;(2)单饼绕组绕线:绕制前先在无氧铜带表面半叠包一层聚酰亚胺薄膜,再半叠包一层无碱玻璃丝带,所述聚酰亚胺薄膜和无碱玻璃丝带作为单饼绕组的匝间绝缘;再利用模具进行单饼绕组的绕制,第一单饼绕组顺时针绕制,第二单饼绕组逆时针绕制;绕制后的单饼绕组半叠包一层无碱玻璃丝带,作为单饼绕组的对地绝缘;然后在绕组内侧的起线头和绕组外侧的出线头的位置分别焊接导电块,作为电连接座;(3)水冷组件制备:在水冷板上开设环形沟槽,将水冷管根据环形沟槽走向弯折成型,并嵌入环形沟槽中,保证水冷板表面平整,再将水冷管与水冷板焊接固定;(4)线圈组装成型:所述线圈包括两个水冷线圈,分别为第一线圈和第二线圈,所述第一线圈从下向上按照第一水冷组件-第一单饼绕组-第二水冷组件-第二单饼绕组-第三水冷组件的顺序进行组装,按照同样的方法完成第二线圈的组装;

再使用无碱玻璃丝带对第一线圈和第二线圈半叠包一层作为对地绝缘,然后用环氧树脂对第一线圈和第二线圈整体进行真空浇筑;(5)线圈测试检查:线圈浇筑完成后进行对地耐压测试,测试合格后焊接冷却水连接座,然后入库保存。

9.进一步地,所述步骤(1)中无氧铜带选用50mm

×

1.2mm规格,宽度满足50mm

±

0.1mm,保证厚度满足1.2mm

±

0.05mm。

10.进一步地,所述步骤(4)中,组装时在单饼绕组与水冷组件之间注入导热胶,增加绕组与水冷组件之间的导热性。

11.进一步地,所述步骤(4)中,水冷管与水冷板采用钎焊焊接,焊接后将表面清理干净,水冷板与水冷管的平整度不超过0.3mm。

12.本发明的有益效果在于:本工艺生产的线圈体积小,可有效减少占地空间,满足半导体行业中对小体积线圈的需求;水冷组件可保证线圈在大电流,低频率下稳定工作,有效提高电磁铁的质量并延长使用寿命;此外,本线圈还具有结构稳定性佳、加工工艺简单、且生产使用成本低的优点。

附图说明

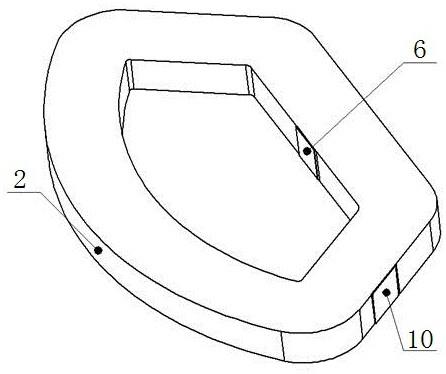

13.图1是水冷线圈外形结构示意图;图2是单饼绕组的结构示意图;图3是水冷板环形沟槽的结构示意图;图4是水冷管弯折成型后的结构示意图;图5是水冷管安装至水冷板上的结构示意图;图中:1―第一水冷组件;2―第一单饼绕组,3―第二水冷组件,4―第二单饼绕组,5―第三水冷组件,6―内导电座,7―电连接铜排,8―电连接座,9―冷却水连接座,10-外导电座,11-水冷板,12-环形沟槽,13-水冷管。

具体实施方式

14.下面结合附图对本发明作进一步说明:一种铜带绕制的水冷线圈,线圈从下向上依次包括第一水冷组件1、第一单饼绕组2、第二水冷组件3、第二单饼绕组4和第三水冷组件5。水冷组件由水冷板11和水冷管13构成,水冷板11采用ly12硬铝材料,水冷管13采用t2铜材。水冷板11上开设有用于固定水冷管13的环形沟槽12,水冷管13卡设于环形沟槽12中。水冷管13的横截面为方形,且中心设有圆孔,中心的圆孔形成冷却水流道;各绕组均采用tu2无氧铜带材质。

15.一种铜带绕制水冷线圈的制造工艺,包括以下步骤:(1)单饼绕组原材料处理:选择50mm

×

1.2mm的tu2无氧铜带作为原材料,保证宽度满足50mm

±

0.1mm,保证厚度满足1.2mm

±

0.05mm;然后使用酒精对无氧铜带的表面进行清洁处理,去除影响绝缘性能的粉尘、油污等。

16.(2)单饼绕组绕线:绕制前先在无氧铜带表面半叠包一层0.05mm厚的聚酰亚胺薄膜,再半叠包一层0.1mm厚的无碱玻璃丝带,聚酰亚胺薄膜和无碱玻璃丝带作为单饼绕组的匝间绝缘;

再利用模具进行单饼绕组的绕制,第一单饼绕组2采用顺时针绕制,第二单饼绕组4采用逆时针绕制,各绕两饼;绕制后的单饼绕组半叠包一层0.1mm厚的无碱玻璃丝带,作为单饼绕组的对地绝缘。

17.(3)水冷组件制备:选用8mm厚的铝板作为水冷板11,根据设计图纸,使用数控机床在水冷板11上开设环形沟槽12。沟槽宽度8mm,深度7.3mm;水冷管13安装前需检测通畅性,方法如下:将压缩空气通入水冷管13中,将水冷管13中的杂物吹出;然后对水冷管13进行水压试验,保证3mpa压力下冷却水管无漏水现象。再使用砂纸打磨去除表面的氧化层,并使用酒精擦洗,除去表面的油污、粉末等残留物;然后将水冷管13根据环形沟槽12走向弯折成型,并嵌入环形沟槽12中,再将水冷管13与水冷板11通过钎焊焊接固定。焊接完成后将接缝打磨平整,保证水冷板11表面平面度不大于0.3mm。

18.(4)线圈组装成型:线圈包括两个水冷线圈,分别为第一线圈和第二线圈,第一线圈从下向上按照第一水冷组件1-第一单饼绕组2-第二水冷组件3-第二单饼绕组4-第三水冷组件5的顺序进行组装。

19.线圈的内侧设有两个内导电座6,分别焊接于第一单饼绕组2和第二单饼绕组4的铜带起始处,电连接铜排7通过两个内导电座6将第一单饼绕组2和第二单饼绕组4串联起来。同样在线圈的外侧设有两个外导电座10,分别焊接于第一单饼绕组2和第二单饼绕组4的铜带末端处,分别用于第一线圈与第二线圈串联,然后与电源的正负极相连接。内导电座6和外导电座10即形成电连接座8,便于使用时连接电路。

20.组装时在单饼绕组与水冷组件之间注入导热系数大于1瓦/米

•

度的导热胶,增加绕组与水冷组件之间的导热性,然后按照同样的方法完成第二线圈的组装;再使用0.1mm厚的无碱玻璃丝带对第一线圈和第二线圈半叠包一层作为对地绝缘,然后用环氧树脂对第一线圈和第二线圈整体进行真空浇筑。

21.(6)线圈测试检查:线圈浇筑完成后进行对地耐压测试:电压dc1500v,时间1分钟;线圈匝间耐压测试:电压dc1000v,时间1分钟;线圈水压测试:水压1.5mpa,保压时间1小时;测试合格后焊接冷却水连接座9,然后入库保存。

22.需要说明的是,以上仅是本发明的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1