二次造粒的硅碳基材电池负极材料及其制备方法与流程

1.本发明是关于一种碳基材电池负极材料,特别是关于一种二次造粒的硅碳基材电池负极材料及其制备方法。

背景技术:

2.新能源电池的发展在很大的程度上取决于高性能正、负极材料的开发与应用。以负极材料为例,习知技艺者已经发现,使用经过造粒制程来形成的电池负极材料可大幅提升电池寿命,增加产品的充放电次数。习知技艺中使用天然或人造石墨来作为电极材料时,为了降低初期的不可逆电容量与提升电池的循环寿命,通常需要先以沥青类芳烃化合物材料来进行表面改质。

3.习知技艺中常见的负极造粒制程,是先以高温熔融方式来混合焦碳与沥青,然后再依序经过碳化、石墨化等程序来完成。

4.为了进一步提升负极材料的性能,习知技艺中常会在上述制程的一开始即添加氧化硅于石墨。图1为一习知技艺的碳基材电池负极材料示意图。在碳基材负极材料100中,所添加的氧化硅140可以是借由沥青160来沾附于石墨120的表面上,如图1所示。然而,在添加氧化硅140之后,因为氧化硅140与石墨120间的结合力不足,在电池调浆时,氧化硅140自石墨120脱落,将影响后续应用时电池调浆的均匀性。另一方面,在电池充放电时,氧化硅140的体积变化,也会造成氧化硅140从石墨120的表面脱落,进而影响电池的回圈稳定性。上述现象都会使得使用习知技艺的负极材料的电池无法发挥其应有的效能。

5.有鉴于此,开发可在有效地提升电池负极材料的性能时,同时兼顾负极材料的渗液性、电池调浆的均匀性、与提升电池回圈的稳定性的碳基材电池负极材料及其制备方法,是一项相当值得产业重视且可有效提升产业竞争力的课题。

技术实现要素:

6.鉴于上述的发明背景中,为了符合产业上的要求,本发明提供一种二次造粒的硅碳基材电池负极材料及其制备方法,上述二次造粒的硅碳基材电池负极材料及其制备方法,不仅制程简易,更具有可大幅提升电池调浆时的均匀性与负极材料的渗液性,更好的是,上述二次造粒的硅碳基材电池负极材料及其制备方法可有效提升电池的回圈稳定性,进而可有效提升产业竞争力的效果。

7.本发明所采用的技术手段如下所述。

8.本发明的一目的在于提供一种二次造粒的硅碳基材电池负极材料及其制备方法,借由将奈米硅嵌入于碳基材表面的孔隙,以降低因为奈米硅脱落而降低电池调浆时的均匀性。

9.本发明的另一目的在于提供一种二次造粒的硅碳基材电池负极材料及其制备方法,借由使用表面孔隙嵌有奈米硅的碳基材来进行造粒,以提升电池应用时的渗液性。

10.本发明的再一目的在于提供一种二次造粒的硅碳基材电池负极材料及其制备方

法,借由使用修饰层来包覆表面孔隙嵌有奈米硅的碳基材,使得在上述二次造粒的硅碳基材电池负极材料可进一步预防奈米硅从碳基材脱落,进而降低因为奈米硅脱落而降低电池调浆时的均匀性与提升电池应用时的渗液性。

11.本发明的又一目的在于提供一种二次造粒的硅碳基材电池负极材料及其制备方法,借由使用修饰层来包覆表面孔隙嵌有奈米硅的碳基材,使得上述二次造粒的硅碳基材电池负极材料可在电池应用时提供充分缓冲能力来因应奈米硅因充放电而产生的体积变化,进而达到提升电池的回圈稳定性的效果。

12.本发明的又一目的在于提供一种二次造粒的硅碳基材电池负极材料的制备方法,借由使用可改变温度的回转炉,使得上述二次造粒的硅碳基材电池负极材料的制备方法可在回转炉中完成二次造粒,进而达到简化制程的效果。

13.根据以上所述的目的,本发明揭示了一种二次造粒的硅碳基材电池负极材料及其制备方法。上述二次造粒的硅碳基材电池负极材料包含碳基材、复数个奈米硅、以及修饰层。上述的复数个奈米硅可以是分别嵌入于上述碳基材的表面孔隙,以形成表面孔隙嵌有奈米硅的碳基材。在根据本说明书的一较佳范例中,上述的复数个奈米硅可以是分别挤压嵌入于上述碳基材的表面孔隙,以形成表面孔隙嵌有奈米硅的碳基材。上述的修饰层可以是包覆于上述表面孔隙嵌有奈米硅的碳基材之上。

14.上述二次造粒的硅碳基材电池负极材料的制备方法包含混合奈米硅与碳基材、添加黏合剂、造粒与碳化、解碎、以及过筛等步骤。在根据本发明的一较佳范例中,上述混合奈米硅与碳基材的步骤可以更包含将奈米硅挤压嵌入碳基材的步骤。在根据本发明的一较佳范例中,上述的造粒与碳化步骤可以是在一回转炉中完成。根据本发明的技术方案,借由奈米硅与修饰层的使用,不仅可大幅提升电池调浆时的均匀性与负极材料的渗液性,更好的是,上述二次造粒的硅碳基材电池负极材料及其制备方法可有效提升电池的回圈稳定性,进而可有效提升产业竞争力的效果。

附图说明

15.图1是习知技艺的硅碳基材电池负极材料的示意图。

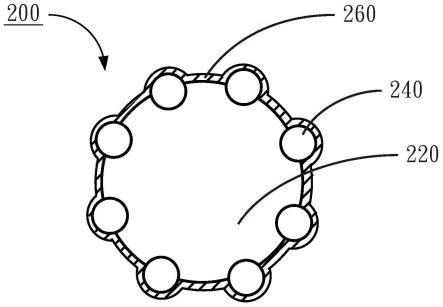

16.图2a是根据本发明的一范例的二次造粒的硅碳基材电池负极材料的示意图。

17.图2b是根据本发明的另一范例的二次造粒的硅碳基材电池负极材料的示意图。

18.图3是根据本发明的二次造粒的硅碳基材电池负极材料的制备方法的流程图。

19.图4是不同负极材料制成的扣式电池进行50次电池循环测试的比较图。

20.图5是不同负极材料制成的软包电池进行的1000次电池循环测试的比较图。

21.图号说明:

22.100 习知技艺的碳基材电池负极材料

23.120 焦碳

24.140 氧化硅

25.160 沥青

26.200 二次造粒的硅碳基材电池负极材料

27.220 碳基材

28.240 奈米硅

29.260 修饰层

30.200

’ꢀ

二次造粒的硅碳基材电池负极材料

31.220

’ꢀ

碳基材

32.240

’ꢀ

奈米硅

33.260

’ꢀ

修饰层

34.310 混合奈米硅与碳基材的步骤

35.320 添加黏合剂的步骤

36.330 造粒与碳化步骤

37.340 解碎步骤

38.350 过筛步骤。

具体实施方式

39.本发明的一实施例揭露一种二次造粒的硅碳基材电池负极材料。上述二次造粒的硅碳基材电池负极材料包含碳基材、复数个奈米硅、以及修饰层。上述的复数个奈米硅可以是分别嵌入于上述碳基材的表面孔隙,以形成表面孔隙嵌有奈米硅的碳基材。在根据本实施例的一较佳范例中,可借由一外力挤压,使得上述的复数个奈米硅分别挤压嵌入于每一碳基材的表面孔隙,以形成表面孔隙嵌有奈米硅的碳基材。上述的修饰层可以是包覆于上述表面孔隙嵌有奈米硅的碳基材之上,以形成包覆有修饰层的表面孔隙嵌有奈米硅的碳基材。

40.在根据本实施例的一较佳范例中,复数个上述包覆有修饰层的表面孔隙嵌有奈米硅的碳基材可堆叠成一碳基材集合。

41.图2a是一根据本实施例的一较佳范例的二次造粒的硅碳基材电池负极材料的示意图。如图2a所示,上述二次造粒的硅碳基材电池负极材料200包含碳基材220、复数个奈米硅240、以及修饰层260。在根据本范例的一较佳实施方式中,上述碳基材220可以是选自下列群组之一或其组合:天然石墨、人造石墨、石墨烯、奈米碳管(cnt)、以及气相成长碳纤维(vgcf)、中间相碳微球材料(mcmb)。在根据本范例的一较佳实施方式中,上述碳基材220的粒径约5

–

20μm。在根据本范例的另一较佳实施方式中,上述碳基材220的粒径约15μm。

42.参见图2a,复数个奈米硅240可以是分别嵌入于碳基材220的表面孔隙,以形成表面孔隙嵌有奈米硅的碳基材。在根据本实施例的一较佳范例中,可借由一外力挤压,使得上述的复数个奈米硅240分别挤压嵌入于每一碳基材220的表面孔隙,如此一来,奈米硅240可挤压嵌入至碳基材220表面的更深处,以形成表面孔隙嵌有奈米硅的碳基材。在根据本范例的一较佳实施方式中,上述奈米硅240的粒径约100

–

900nm。在根据本范例的另一较佳实施方式中,上述奈米硅240的粒径约200nm。修饰层260包覆于上述表面孔隙嵌有奈米硅的碳基材之上,以形成包覆有修饰层的表面孔隙嵌有奈米硅的碳基材。在根据本范例的一较佳实施方式中,上述修饰层260的厚度约15

–

1000nm。在根据本范例的另一较佳实施方式中,上述修饰层260的厚度约100nm。上述修饰层260的组成可以是包含黏合剂。在根据本范例的一较佳实施方式中,上述黏合剂可以是选自下列群组之一或其组合:沥青、酚醛树酯、羧甲基纤维素(carboxymethyl cellulose,简称cmc)、麦芽糊精、丁苯橡胶(styrene-butadiene rubber,简称sbr)。

43.图2b是一根据本实施例的另一较佳范例的二次造粒的硅碳基材电池负极材料的示意图。如图2b所示,上述二次造粒的硅碳基材电池负极材料200’包含复数个碳基材220’、复数个奈米硅240’、以及修饰层260’。根据本范例,上述的复数个奈米硅240’分别嵌入于每一碳基材220’的表面孔隙,以形成表面孔隙嵌有奈米硅的碳基材。在根据本实施例的一较佳范例中,可借由一外力挤压,使得上述的复数个奈米硅240’分别挤压嵌入于每一碳基材220’的表面孔隙,以形成表面孔隙嵌有奈米硅的碳基材。

44.在根据本范例的一较佳实施方式中,上述碳基材220’可以是选自下列群组之一或其组合:天然石墨、人造石墨、石墨烯、奈米碳管(cnt)、以及气相成长碳纤维(vgcf)、中间相碳微球材料(mcmb)。在根据本范例的一较佳实施方式中,上述碳基材220’的粒径约5

–

20μm。在根据本范例的另一较佳实施方式中,上述碳基材220’的粒径约15μm。在根据本范例的一较佳实施方式中,上述奈米硅240’的粒径约100

–

900nm。在根据本范例的另一较佳实施方式中,上述奈米硅240’的粒径约200nm。

45.上述修饰层260’可以是包覆于上述表面孔隙嵌有奈米硅的碳基材之上,如图2b所示。在根据本范例的一较佳实施方式中,复数个包覆有修饰层的表面孔隙嵌有奈米硅的碳基材可堆叠成一碳基材集合,如图2b所示。在根据本范例的一较佳实施方式中,上述修饰层260’的厚度约15

–

30nm。在根据本范例的另一较佳实施方式中,上述修饰层260’的厚度约20nm。上述修饰层260’包含黏合剂。在根据本范例的一较佳实施方式中,上述黏合剂可以是选自下列群组之一或其组合:沥青、酚醛树酯、羧甲基纤维素(carboxymethyl cellulose,简称cmc)、麦芽糊精、丁苯橡胶(styrene-butadiene rubber,简称sbr)。

46.本发明的另一实施例揭露一种二次造粒的硅碳基材电池负极材料的制备方法。图3是一根据本实施例的二次造粒的硅碳基材电池负极材料的制备方法的示意图。如图3所示,上述二次造粒的硅碳基材电池负极材料的制备方法包含混合奈米硅与碳基材、添加黏合剂、造粒与碳化、解碎、以及过筛等步骤。

47.根据本实施例的二次造粒的硅碳基材电池负极材料的制备方法,先将碳基材与奈米硅予以混合,使奈米硅分别嵌入于碳基材的表面空隙,以形成表面孔隙嵌有奈米硅的碳基材,如步骤310所示。在根据本实施例的一较佳范例中,上述步骤310可更包含将奈米硅挤压嵌入碳基材的步骤。根据本范例,借由一外力挤压,使得上述的复数个奈米硅分别挤压嵌入至碳基材表面的更深处,以形成表面孔隙嵌有奈米硅的碳基材。在根据本实施例的一较佳范例中,上述碳基材可以是选自下列之一或其组合:天然石墨、人造石墨、石墨烯、奈米碳管(cnt)、以及气相成长碳纤维(vgcf)、中间相碳微球材料(mcmb)。在根据本实施例的一较佳范例中,上述奈米硅的占比约为0.1-20wt%的碳基材。在根据本实施例的一较佳范例中,上述奈米硅的占比约为3-15wt%的碳基材。在根据本实施例的一较佳范例中,上述混合碳基材与奈米硅的步骤可以在室温(约10-40℃)完成。在根据本范例的一较佳实施方式中,上述碳基材的粒径约5

–

20μm。在根据本范例的另一较佳实施方式中,上述碳基材的粒径约15μm。在根据本范例的一较佳实施方式中,上述奈米硅的粒径约100

–

900nm。在根据本范例的另一较佳实施方式中,上述奈米硅的粒径约200nm。

48.在根据本实施例的一较佳范例中,上述混合碳基材与奈米硅的步骤可以在一带有挤压力的混合机中完成。

49.接下来,将黏合剂添加至上述表面孔隙嵌有奈米硅的碳基材,如步骤320所示。在

黏合剂与上述表面孔隙嵌有奈米硅的碳基材充分混合后,即可开始升温,进入造粒与碳化步骤,如步骤330所示。

50.在根据本实施例的一较佳范例中,上述黏合剂可以是选自下列群组之一或其组合:沥青、酚醛树酯、羧甲基纤维素(carboxymethyl cellulose,简称cmc)、麦芽糊精、丁苯橡胶(styrene-butadiene rubber,简称sbr)。在根据本实施例的一较佳范例中,步骤320可以是在室温(约为10-40℃)完成。在根据本实施例的一较佳范例中,上述黏合剂的重量比约为表面孔隙嵌有奈米硅的碳基材的5-15wt%。在根据本实施例的一较佳范例中,上述黏合剂的重量比约为表面孔隙嵌有奈米硅的碳基材的5-10wt%。

51.在根据本实施例的一较佳范例中,上述步骤320可以更包含添加一溶剂至上述表面孔隙嵌有奈米硅的碳基材,其中,上述溶液中的溶剂可在后续的造粒与碳化步骤中挥发。上述溶剂可以是选自下列之一或其组合:水、酒精。在造粒与碳化步骤330的升温过程中,黏合剂将发生熔融,并包覆于上述表面孔隙嵌有奈米硅的碳基材上,以形成包覆有修饰层的表面孔隙嵌有奈米硅的碳基材。在根据本实施例的一较佳范例中,随着所使用的黏合剂不同,上述包覆有修饰层的表面孔隙嵌有奈米硅的碳基材的形成温度可以是在升温至约为20-350℃时完成。在根据本范例的一较佳实施方式中,复数个上述包覆有修饰层的表面孔隙嵌有奈米硅的碳基材可堆叠成一碳基材集合。在根据本范例的一较佳实施方式中,上述修饰层的厚度约15

–

1000nm。在根据本范例的另一较佳实施方式中,上述修饰层的厚度约100nm。

52.在根据本实施例的一较佳范例中,上述碳化的温度约为900-1100℃。在根据本实施例的一较佳范例中,步骤330的造粒与碳化过程可以在回转炉、管式炉、推板炉、滚道炉、或静态加热炉中完成。

53.经过造粒与碳化步骤后,可将上述碳化后的包覆有修饰层的表面孔隙嵌有奈米硅的碳基材进行解碎,如步骤340所示。在根据本实施例的一较佳范例中,步骤340可将上述包覆有修饰层的表面孔隙嵌有奈米硅的碳基材解碎成复数个小颗粒。根据本实施例,在解碎步骤340之后,可对解碎后的小颗粒进行一过滤的步骤350。在根据本实施例的一较佳范例中,上述步骤350的可筛选出d50约为10-30μm的颗粒。在根据本实施例的一较佳范例中,上述步骤350的可筛选出d50约为17-23μm的颗粒。

54.以下将叙明根据本发明的二次造粒的硅碳基材电池负极材料及其制备方法的较佳范例。

55.比较例1。

56.将奈米硅粉(d50约300nm)、人造石墨(d50约14-17μm)、以及沥青(d50约2-5μm)在v型混合机内一次混合均匀后,转移到管式炉中。上述奈米硅粉的添加量约为人造石墨与奈米硅粉总重量的3wt%。上述沥青的添加量约为人造石墨与奈米硅粉总重量的7wt%。

57.以管式炉加热至1000℃进行碳化。在惰性气氛下,将管式炉从室温以5℃/min的升温速率升温到1000℃,并保温3小时。之后将管式炉内降温回室温,以得到硅碳复合材料。

58.比较例2。

59.首先将奈米硅粉(d50约300nm)、与人造石墨(d50约14-17μm)在v型混合机内混合均匀。上述奈米硅粉的添加量约为人造石墨与奈米硅粉总重量的3wt%。

60.随后将沥青(d50约2-5μm)添加至上述v型混合机中,使沥青与上述奈米硅粉与人

造石墨混合均匀后,转移到管式炉中。上述沥青的添加量约为人造石墨与奈米硅粉总重量的7wt%。

61.在惰性气氛下,将管式炉从室温以5℃/min的升温速率升温到1000℃,并保温3小时。之后将管式炉内降温回室温,以得到硅碳复合材料。

62.比较例3。

63.首先将奈米硅粉(d50约300nm)、与人造石墨(d50约14-17μm)在v型混合机内混合均匀。上述奈米硅粉的添加量约为人造石墨与奈米硅粉总重量的3wt%。

64.随后将沥青(d50约2-5μm)添加至上述v型混合机中,使沥青与上述奈米硅粉与人造石墨混合均匀后,转移到回转炉中。上述沥青的添加量约为人造石墨与奈米硅粉总重量的7wt%。

65.在惰性气氛下,将回转炉从室温以5℃/min的升温速率升温到1000℃,并保温3小时。之后将回转炉内降温回室温,以得到硅碳复合材料。

66.范例1。

67.首先将奈米硅粉(d50约300nm)、与人造石墨(d50约14-17μm)在带有挤压力的混合机内混合均匀,使上述奈米硅粉嵌入上述人造石墨。上述奈米硅粉的添加量约为人造石墨与奈米硅粉总重量的3wt%。

68.随后将沥青(d50约2-5μm)添加至上述v型混合机中,使沥青与上述奈米硅粉与人造石墨混合均匀后,转移到回转炉中。上述沥青的添加量约为人造石墨与奈米硅粉总重量的7wt%。

69.在惰性气氛下,将回转炉从室温以5℃/min的升温速率升温到1000℃,并保温3小时。之后将回转炉内降温回室温,以得到硅碳复合材料。

70.范例1所得到的硅碳复合材料,由于奈米硅粉挤压嵌入于人造石墨的表面,加上有修饰层(沥青)包覆于表面孔隙嵌有奈米硅粉的人造石墨上。所以,在范例1所得到的硅碳复合材料将不会发现从人造石墨脱落下来的奈米硅粉。另一方面,由于有了修饰层的包覆,上述硅碳复合材料应用于电池之后,在充放电的过程中,也将不易因为膨胀而出现破裂或奈米硅粉逸出的现象。

71.上述比较例1-3与范例1所制得的硅碳复合材料的性质可整理如下表一。

72.表一

[0073][0074][0075]

由表一可看出,虽然比较例1-3与范例1所得到的硅碳复合材料经解碎过筛后,所得到材料粒径相似,但范例1所得到硅碳复合材料具有最低的比表面积。说明根据范例1的

作法,沥青又对硅碳复合材料发挥最佳的包覆效果,从而减少了表面孔隙。再者,由表一也可发现,范例1所得到的硅碳复合材料中,由硅材料氧化残留即灰分值较高。上述灰分值说明挤压入石墨后,硅粉可以更稳固存在于石墨表面。

[0076]

范例2:扣式电池测试。

[0077]

将上述比较例1-3与范例1所得的硅碳复合材料用作负极材料,并分别组装成扣式电池,以进行cr2032扣式半电测试。上述扣式电池的组装方式与cr2032扣式半电测试过程简述如下。

[0078]

将比较例1-3和范例1中所得的硅碳复合材料、导电剂、基底粘结剂、分散剂和溶剂在行星搅拌机中搅拌3小时,以得到混合均匀的浆料。以自动涂膜机将上述浆料均匀涂布到铜箔集流体上,涂布厚度约为200μm。在60℃下鼓风干燥30分钟后,放置于真空干燥箱中,使其在120℃真空干燥12小时,以得到负极极片。上述基底粘结剂为丁苯橡胶(sbr),分散剂为羧甲基纤维素钠(cmc),导电剂超级碳黑(sp)。上述负极材料、sp、cmc、与sbr的重量比约为负极材料:sp:cmc:sbr=94.5:2:1.5:2。扣式电池采用的电解液为1m的lipf6[in ec:dmc:emc(1:1:1vol.%)with 3wt.%fec],金属锂片为对电极,隔膜采用聚丙烯(pp)微孔膜。

[0079]

将最终得到的负极片用冲孔机进行裁片,以得到直径为12mm的电极片。然后将电极片转移到充满氩气的超级净化手套箱中,进行cr2032扣式半电池的组装。

[0080]

cr2032扣式半电池的组装的大致操作流程如后。将电极片放置于正极壳的中央,在上面滴加电解液,使电极片完全浸润。将隔膜平整地放置在极片上,再滴加电解液,使隔膜完全浸润。将锂片作为对电极放置在隔膜上。将上述垫片、弹片依序放置在锂片上,使其处于电池的中心位置,再将负极壳扣上。再使用封装机进行加压封装,以得到cr2032扣式半电池。

[0081]

将上述封装完成的cr2032扣式半电池搁置12小时后即可开始进行测试。上述cr2032扣式半电池可使用蓝电电池测试系统在0.005-2.0v的电压范围下以0.1c的电流密度对电池进行恒电流充放电回圈测试。50次的充放电回圈测试结果如图4所示。图4是将上述比较例1-3与范例1所得的硅碳复合材料用作负极材料依据本范例进行50次的充放电回圈测试的电池循环测试的比较图。其中,x轴为循环测试圈数;y轴为比容量,单位为mah/g。

[0082]

由图4可看出,比较例2的测试结果相较于比较例1更好。上述比较说明了,先将奈米硅粉与人造石墨混合的操作方式,可让奈米硅粉均匀沾附于人造石墨表面。先混合奈米硅粉与人造石墨之后再添加沥青,再经过加热碳化所得到的硅碳复合材料可发挥出较佳性能。同时由图4也可发现,虽然比较例3前十次回圈测试结果较差,但整体回圈保持率优于比较例2。这是因为仅以普通混合方式,硅粉不能稳固存在于石墨表面。在动态的回转炉进行碳化过程虽然可得到较佳的沥青包覆与造粒效果,但是因为部分硅粉已经由石墨上脱落并团聚,而脱落并团聚的硅粉造成测试中的回圈性能衰减迅速。另一方面,由图4也可发现,范例1的测试结果又远比使用比较例1-3更优越。亦即,在混合奈米硅粉与人造石墨时,如加上外力挤压,使奈米硅粉挤压嵌入至人造石墨的表面,所得到的硅碳复合材料应用于电池负极时,更可进一步提升电池的循环性能。

[0083]

上述比较例1-3与范例1所制得的硅碳复合材料依据本范例进行电池循环测试的结果可整理如下表二。

[0084]

表二

[0085][0086][0087]

由表二可看出,由于添加了奈米硅粉,比较例1-3与范例1的克容量均比石墨大幅提升(石墨的克容量理论值是372mah/g)。更好的是,范例1的库伦效率又优于比较例1-3。

[0088]

范例3:全电池测试的电池性能比较。

[0089]

将上述比较例与范例所得的硅碳复合材料用作负极材料,并分别和523型正极三元材料组装成软包电池,以进行全电池测试。上述软包电池的组装方式与全电池测试过程简述如下。

[0090]

将聚偏氟乙烯(pvdf)与n-甲基-2-吡咯烷酮(nmp)在行星搅拌机中混合均匀以制成胶液。然后,在上述胶液中加入超级碳黑(sp)并混合均匀以制成导电胶液。在上述导电胶液里加入正极活性物质523型三元材料,并在行星搅拌机中搅拌4小时,使其混合均匀以制得正极浆料。再以nmp将上述正极浆料的粘度调节至8000

±

2000cp,以得到流动性良好的正极浆料。之后,将上述流动性良好的正极浆液均匀涂布在铝箔的两面再经过干燥、辊压、分切、模切等工艺后,可得到正极片。最后,将上述正极片放入烘箱,进行真空干燥后待用。其中,上述523型三元材料、导电剂、以及粘结剂的重量比约为,523型三元材料:导电剂:粘结剂=95:2:3。

[0091]

将cmc与蒸馏水在行星搅拌机上混合均匀制成胶液。然后,在上述胶液中加入sp,并均匀混合,以制成导电胶液。将比较例1-3和范例1中所得负极材料(硅碳复合材料)分别加入到上述的导电胶液中,并予以均匀混合,以制得负极浆料。最后,使用蒸馏水将上述负极浆料的粘度调节至2000

±

500cp,以得到流动性良好的负极浆料。将上述流动性良好的负极浆液均匀涂布在铜箔的两面,并经过干燥、辊压、分切、模切等工艺后,即可得到负极片。最后,将上述负极片放入烘箱,并进行真空干燥后待用。其中,上述负极材料、sp、cmc、与sbr的重量比约为,负极材料:sp:cmc:sbr=94.5:2:1.5:2。

[0092]

将前述的负极片、隔膜(聚丙烯微孔膜)、正极片装入叠片机中进行叠片,以得到裸电芯。上述裸电芯经铝塑膜封装,再经过真空烘烤、注液[1m lipf

6 in ec:dmc:emc(1:1:1vol.%)with 3wt.%fec]、封装、静置等步骤后,即可得到锂离子二次电池。上述二次电池可在0.5c充电/1c放电,电压范围3.0v-4.2v,室温条件下进行能量密度测试,以及在室温或45℃条件下进行回圈稳定性测试。全电池1000次循环充放电回圈测试的结果如图5所示。图5是将上述比较例1-3与范例1所得的硅碳复合材料用作负极材料依据本范例进行1000次循环充放电回圈测试的电池循环测试的比较图。其中,x轴为循环测试圈数;y轴为保持率。

[0093]

由图5可看出,范例1的测试结果又远比使用比较例1-3所得到的硅碳复合材料所制成的扣式电池更优越。在经过1000次循环充放电之后,比较例1-2的保持率皆大幅下降,而比较例3的保持率约70%。更好的是,经过1000次循环充放电之后,范例1的保持率仍可维

持约80%。

[0094]

综上所述,本发明揭露一种二次造粒的硅碳基材电池负极材料及其制备方法。上述二次造粒的硅碳基材电池负极材料包含碳基材、复数个奈米硅、以及修饰层。上述的复数个奈米硅可以是分别嵌入于上述碳基材的表面孔隙,以形成表面孔隙嵌有奈米硅的碳基材。在根据本发明的一较佳范例中,上述的复数个奈米硅可以是分别挤压嵌入于上述碳基材的表面孔隙,以形成表面孔隙嵌有奈米硅的碳基材。上述的修饰层可以是包覆于上述表面孔隙嵌有奈米硅的碳基材之上。在根据本发明的一较佳范例中,复数个包覆有修饰层的表面孔隙嵌有奈米硅的碳基材可堆叠成一碳基材集合。上述二次造粒的硅碳基材电池负极结构的制备方法包含混合奈米硅与碳基材、添加黏合剂、造粒与碳化、解碎、以及过筛等步骤。在根据本发明的一较佳范例中,上述混合碳基材与奈米硅的步骤更包含将奈米硅挤压嵌入碳基材的步骤,以形成表面孔隙嵌有奈米硅的碳基材。根据本发明的技术方案,借由奈米硅与修饰层的使用,不仅可大幅提升电池调浆时的均匀性与负极材料的渗液性,更好的是,上述二次造粒的硅碳基材电池负极材料及其制备方法相较于现有硅碳基材电池负极材料可有效提升电池的循环性能、以及稳定性,进而可有效提升产业竞争力的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1