一种随形线束及其加工工艺和汽车线束的制作方法

1.本技术涉及汽车零部件技术领域,特别是涉及一种随形线束及其加工工艺和汽车线束。

背景技术:

2.汽车线束是非常常见的电子器件,其广泛应用于各种电子电器,是电路中连接各电器设备的接线部件。汽车线束一般是由若干个导线通过胶带捆绑后组成,捆绑后线束截面呈圆形。汽车线束布置时,当周围零部件的间隙小于汽车线束的截面宽度(直径)时,汽车线束无法从零部件间隙中穿过。

3.为解决上述问题,通常的做法是增大零部件之间的间隙,使零部件间隙大于线束直径。然而有些零部件处在边界位置,无法增大零部件之间的间隙,进而导致线束无法通过间隙;此外,受零部件数量的制约,通过增大零部件之间间隙的方式,会导致工作量大。

技术实现要素:

4.本发明提供了一种随形线束及其加工工艺和汽车线束,以解决零部件间隙小于汽车线束的直径时,汽车线束无法从零部件间隙穿过的问题。

5.第一方面,本发明提供了一种随形线束,所述随形线束为由线束防护材料和多根导线组成的一体结构;其中,所述线束防护材料为具有粘接性的胶粘剂,用于将所述多根导线两两粘连,得到所述一体结构。

6.优选地,所述线束防护材料包括树脂、橡胶中的一种或两种;

7.其中,所述树脂包括环氧树脂、酚醛树脂和聚氨酯树脂中的一种或多种。

8.优选地,所述随形线束的截面宽度根据相邻汽车部件之间的间隙确定;

9.所述随形线束的形状根据相邻汽车部件之间的间隙形状确定。

10.优选地,所述随形线束的截面形状为:长方形、菱形、梯形、平行四边形以及根据相邻零部件间隙的间隙形状确定的不规则形状中的任意一种。

11.第二方面,本发明提供了一种随形线束的加工工艺,所述加工工艺用于制备上述第一方面所述的随形线束;所述加工工艺包括:

12.步骤1,根据预设随形线束的形状和截面宽度,确定模具的形状和截面宽度;

13.步骤2,将待加工随形线束置于所述模具中,通过胶粘剂对所述待加工随形线束进行浇注定型,得到与所述模具粘结的随形线束初品;

14.步骤3,对所述随形线束初品进行脱模,得到随形线束。

15.优选地,在所述步骤1之前,所述加工工艺还包括:

16.根据相邻部件间隙的间隙形状,确定汽车线束中的随形线束所分布的位置;

17.根据相邻部件间隙的间隙形状和截面宽度,确定预设随形线束的形状和截面宽度。

18.优选地,所述预设随形线束的形状与所述间隙形状一致;

19.所述预设随形线束的截面宽度小于所述间隙的截面宽度,所述小于的值为0~1mm。

20.优选地,当所述胶粘剂为树脂时,所述步骤2包括:

21.将待加工随形线束置于所述模具中,通过胶粘剂和固化剂对所述待加工随形线束进行浇注定型,得到与所述模具粘结的随形线束初品。

22.第三方面,本发明还提供了一种汽车线束,所述汽车线束包括上述第一方面所述的随形线束。

23.与现有技术相比,本技术包括以下优点:

24.本发明提供的随形线束为由线束防护材料和多根导线组成的一体结构;其中,线束防护材料为具有粘接性的胶粘剂,用于将多根导线两两粘连,得到一体结构。基于胶粘剂的可塑性,通过胶粘剂将多根导线两两粘连,得到随零部件间隙形状变化而变化的随形线束,该随形线束的截面宽度是由零部件间隙确定的,从而使制得的随形线束可以完整地镶嵌到零部件间隙中,解决了现有汽车线束与零部件间隙不匹配的问题;另一方面用胶粘剂替代原有的胶带或扎带捆绑方式,减少了胶带或扎带所占的位置,从而使随形线束可以穿过狭小的零部件间隙,进而解决了零部件间隙小于汽车线束的直径时,汽车线束无法从零部件间隙穿过的问题。

附图说明

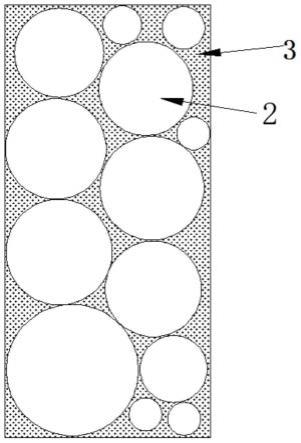

25.图1是非随形线束的截面图;

26.图2是本技术的随形线束的截面图;

27.图中:1-胶带;2-导线;3-线束防护材料。

具体实施方式

28.为使本技术的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本技术作进一步详细的说明。

29.汽车线束在整车中的作用是将电气系统的电源信号或数据信号进行传递或交流,完成电气系统的功用及要求。汽车线束一般是由若干个导线通过胶带捆绑后组成,捆绑后汽车线束截面呈圆形。汽车内部的电控单元越来越多,导致了汽车线束的布线越来越杂乱。汽车线束在布线时,需要穿过各种零件,若零部件间隙小于汽车线束的截面积,汽车线束则无法从间隙中穿过。为解决上述问题,通常的做法是增大零部件之间的间隙,使其间隙大于汽车线束直径。然而受零部件数量的制约,通过增大零部件之间间隙的方式,会导致工作量大;甚至有些零部件处在边界位置,无法增大零部件之间的间隙,进而导致汽车线束无法通过间隙。

30.为了解决上述问题,发明人发现,汽车线束的截面宽度小于或等于零部件间隙的间隙宽度线束时,汽车线束可完整置于狭小的零部件间隙中。粘结剂具有很好的粘结性,可以将导线粘结成截面宽度比较窄汽车线束,从而将汽车线束完整的置于狭小的零部件中。

31.本发明的构思为:利用胶粘剂对多根导线进行定型,得到截面宽度较窄的随形线束,通过改变模具的形状和尺寸,改变汽车线束的形状和尺寸,从而使汽车线束穿过狭小的零部件间隙。

32.基于上述技术构思,参见图2,本发明第一方面提供了一种随形线束,该随形线束为由线束防护材料3和多根导线2组成的一体结构;其中,线束防护材3为具有粘接性的胶粘剂,用于将所述多根导线2两两粘连,得到所述一体结构。使用胶粘剂将多根导线粘结在一起,一方面得到截面宽度较窄的随形线束,另一方面可以减小由胶带或扎带捆绑时,胶带或扎带所占的位置。

33.具体实施例中,根据相邻零部件间隙确定随形线束的形状和截面宽度,使随形线束的截面宽度小于相邻零部件间隙的宽度,从而使随形线束可以通过狭小的零部件间隙。

34.本实施例中,优选地,线束防护材料包括树脂、橡胶或二者的结合。

35.具体实施例中,橡胶胶粘剂为聚硫橡胶粘合剂,树脂为环氧树脂、酚醛树脂和聚氨酯树脂中的一种或多种。

36.聚硫橡胶粘合剂以液态聚硫橡胶为主体材料,配合以增粘树脂、硫化剂、促进剂、补强剂等制成,可用于粘结金属、橡胶等材料。聚硫橡胶粘合剂有优良的耐油、耐溶剂、耐光等性能。

37.环氧树脂是一种高分子聚合物,分子式为(c

11h12

o3)n,是环氧氯丙烷与双酚a或多元醇的缩聚产物。在环氧树脂的结构中有羟基(—oh)、醚基(—o—)和极为活泼的环氧基存在,羟基和醚基有高度的极性,使环氧分子与相邻界面产生了较强的分子间作用力,可用多种含有活泼氢的化合物使其开环,固化交联生成网状结构,使环氧树脂具有很高的黏合力。环氧树脂固化后除了能将导线粘结在一起外,还具有良好的电绝缘性能、结构强度大和密封性能好,因此使用环氧树脂粘结导线后形成的随形线束也具有很好的绝缘性。

38.酚醛树脂是酚类与醛类在催化剂作用下形成树脂的统称,酚醛树脂胶粘剂具有耐热性好、粘接强度高、耐老化性能好及电绝缘性优良。

39.聚氨酯是主链上含有重复氨基甲酸酯基团的大分子化合物的统称,聚氨酯胶粘剂分子链中含有氨基甲酸酯基团(-nhcoo-)或异氰酸酯基(-nco),其中异氰酸酯基团可以与含活泼氢的物质发生反应,生成聚氨酯基团或者聚脲,对多种材料具有极高的粘结性。

40.本实施例中,优选地,随形线束的截面宽度根据相邻汽车部件之间的间隙确定;所述随形线束的形状根据相邻汽车部件之间的间隙形状确定。

41.当相邻汽车部件之间的间隙的界面宽度小于等于对应位置的随形线束的截面宽度时,随形线束可以穿过相邻汽车部件之间的间隙。

42.本实施例中,优选地,随形线束的截面形状为:长方形、菱形、梯形、平行四边形以及根据相邻汽车部件间隙的间隙形状确定的不规则形状中的任意一种。具体形状的设置依据汽车部件间隙的间隙形状而定,只要确保线束能穿过汽车部件间隙即可。

43.具体实施时,若相邻部件间隙的间隙形状为细长的狭缝,可以将随形线束的截面形状设置为长方形,只要长方形的宽比狭缝的缝隙窄,随形线束就可以穿过相邻零部件的间隙。

44.第二方面,本发明提供了一种汽车随形线束的加工工艺,该加工工艺用于制备上述第一方面所述的汽车随形线束;所述加工工艺包括:

45.步骤1,根据预设随形线束的形状和截面宽度,确定模具的形状和截面宽度;

46.模具的材质应为与胶粘剂不反应且不粘结的材质,优选地,模具为超分子量聚乙烯模具、纤维模具或硅橡胶模具。

47.步骤2,将待加工随形线束置于所述模具中,采用胶粘剂对所述待加工随形线束进行浇注定型,得到与所述模具粘结的随形线束初品;

48.步骤3,对所述随形线束初品进行脱模,得到随形线束。

49.对于形状规则的随形线束采用直接顶起的方式进行脱模,对形状不规则的随形线束采用脱模剂进行脱模。通常情况下,脱模剂在浇注前加入,脱模剂为真空硅脂。

50.本实施例中,优选地,在所述步骤1之前,所述加工工艺还包括:

51.根据相邻部件间隙的间隙形状,确定汽车线束中的预设随形线束所分布的位置;

52.根据相邻部件间隙的间隙形状和截面宽度,确定预设随形线束的形状和截面宽度。

53.汽车线束通过汽车零部件间隙时,有些位置间隙比较窄,常规的线束是无法通过的。因此,对这些位置的汽车线束需要变形,使其截面宽度变小,才能确保线束穿过。具体实施时,需要在加工前确定需要变形的线束,也就是预设随形线束在汽车线束中所处的位置,然后采用本技术的汽车随形线束的加工工艺进行加工,制得随形线束。通常情况下,将汽车零部件间隙比较小位置所对应的汽车线束加工为随形线束,随形线束通常位于汽车线束的分支鲜或主线的根部。

54.为了让随形线束能够通过比较窄的汽车零部件间隙,在确定预设随形线束的形状横截面宽度和时需要依据相邻部件间隙的间隙形状和截面宽度。具体实施时,预设随形线束的截面宽度需小于汽车零部件间隙的截面宽度。

55.本实施例中,优选地,步骤1中,预设随形线束的形状与所述间隙形状一致;所述预设随形线束的截面宽度小于所述间隙的截面宽度,所述小于的值为0~1mm。

56.本实施例中,优选地,当所述胶粘剂为树脂时,所述步骤2包括:

57.将待加工随形线束置于所述模具中,通过胶粘剂和固化剂对所述待加工随形线束进行浇注定型,得到与所述模具粘结的随形线束初品。

58.选用树脂作为胶粘剂时,在树脂中加入固化剂才具有粘结性。

59.具体实施例中,选用环氧树脂作为胶粘剂时,固化剂为胺类固化剂、酸酐类固化剂、多元硫醇固化剂等,环氧树脂和固化剂的重量比为1~3:1。优选为地,固化剂为芳香胺、脂肪胺、聚酰胺以及咪唑衍生物中的一种或多种。更为优选地,固化剂为脂肪胺,脂肪胺具有活性高,可常温固化。

60.采用环氧树脂浇注待加工随形线束时,从容易浇注和脱去气泡的角度考虑,环氧树脂浇注料的粘度要越小越好,通常操作过程中粘度高达40pa

·

s时,便无法浇入模具。为了降低环氧树脂固化物的硬度、热导率,浇注过程中需要加入填料。但是如果环氧树脂浇注料的粘度太小,填料就会容易发生沉淀。因此,在具体实施例中,将粘度控制在15-30pa

·

s。

61.环氧树脂浇注时既可以进行常温浇注也可以进行高温浇注,选用常温或高温浇注由环氧树脂和固化剂的种类决定。浇注方式为自然注入和/或压力注入。

62.环氧树脂在未固化前是呈热固性的线型结构,加入固化剂后,固化剂与环氧树脂的环氧基等反应,变成网状结构的大分子,成为不溶且不熔的热固性成品。环氧树脂在固化前相对分子质量不高,通过固化后形成了高分子。环氧树脂在固化的时候,一般都会经历三个阶段,分别为液态阶段,凝胶阶段和固态阶段:

63.液态阶段:环氧树脂与固化剂、其他辅料混合形成树脂胶,采用树脂胶浇注待加工

随形线束进行浇注,此时树脂/固化剂混合物仍然是液体,具有粘性。为了保证可靠的粘接,全部定位工作应该在该阶段做好。

64.凝胶-进入固化:混合物开始进入固化相(也称作熟化阶段),这时它开始凝胶或“突变”。这时的环氧没有长时间的工作可能,也将失去粘性。在这个阶段不能对其进行任何干扰。它将变成硬橡胶似的软凝胶物,用大拇指将能压得动它。

65.固体-最终固化:环氧混合物达到固化变成固体阶段,这时能砂磨及整型。这时环氧树脂约有90%的最终反应强度,因此可以除去模具,将它放在室温下维持若干天使它继续固化。(这时新使用的环氧树脂不能与它进行化学链接,因此该环氧表面必须适当地进行预处理如打磨,才能得到好的粘接机械强度。)

66.选用酚醛树脂作为胶粘剂时,常用的固化剂为乌洛托品、多聚甲醛、苯胺。酚醛树脂固化就是将线性分子交联为网状结构的过程,表现为凝胶化和完全固化的两个阶段,这个转变涉及到物理变化和化学变化。酚醛树脂固化后具有优良的力学性能、电绝缘性、化学稳定性、热稳定性等,但同时失去了可溶和可熔性。

67.第三方面,本发明提供了一种汽车线束,该汽车线束包括上述第一方面所述的随形线束。

68.本实施例中,优选地,所述汽车线束还包括非随形线束,所述非随形线束通过胶带1将多根导线2捆绑在一起,参见图2。

69.本实施例中,优选地,所述汽车线束还包括端子,所述端子位于所述汽车线束的端部,用于将所述汽车线束与汽车部件连接。

70.本实施例中,优选地,所述汽车线束还包括卡扣,所述卡扣用于将所述汽车线束安装到汽车中。

71.第四方面,本发明提供了一种汽车线束加工工艺,包括裁线、压接、分装、组装、检验、包装等过程。

72.(1)裁线:根据设计图纸,将不同规格的导线根据工艺文件进行裁切、剥头。

73.裁线前需要确定导线的型号(如1015,1007,1185等)、导线的规格(如22awg,24awg,26awg,在同一线种的前提下,线号数字越大、导线越细,线号数字越小、导线越粗)以及导线的颜色,确认时先确认导线的标签然后确认导线上的印字。

74.裁线后:检查裁剪后导线的外观,有无磨损现象;检查裁剪后导线的剥头有无长短;检查裁剪后导线的芯线部位有没有损伤,切口是否平整。

75.(2)压接:根据设计图纸要求的端子类型确定压接参数,通过施加一定的外力,使导线和端子紧密接合,从而达到电性导通或牢固紧密性接合的目的。

76.压接过程中,端子的类型需要和导线的类型相匹配。良好的压接端子能够减少电阻,减少压接处铜丝氧化,有牢固的紧密性和良好的导电性等各种优良的性能。所谓牢固的紧密型是指经拉力测试时在一定范围内不至于被拉松或断开。

77.(3)预装、总装:对压接有端子的导线预装护套,得到汽车线束半成品。对汽车线束半成品中的预设非随形线束安装管类、橡胶件、胶带等防护材料,得到非随形线束;对汽车线束半成品中的预设随形线束采用上述第二方面的加工工艺进行加工,得到随形线束。

78.其中预设随形线束和预设非随形线束分布的位置是根据相邻部件间隙的间隙形状确定的。

79.(4)检验:对汽车线束进行外观、尺寸、功能、100%电检测、影像方面的检测。

80.(5)包装:将检测合格后的汽车线束进行装箱。

81.为使本领域技术人员更好地理解本发明,以下通过具体的实施例来说明本发明的汽车线束。

82.实施例1

83.对驾驶室布置线束时,门槛、座椅轨道下方空间小,常规的汽车线束是无法进行通过的,只有对汽车线束进行变形,使汽车线束的截面宽度变窄,才能使汽车线束通过这些区域。

84.本实施例提供了一种位于驾驶室的座舱线束,包括由环氧树脂粘结多根导线而成的随形线束和由胶带捆绑而成的非随形线束,其中随形线束的截面为长方形,非随形线束的截面为圆形。

85.座舱线束的具体加工方法为:

86.(1)裁线:根据设计图纸,将不同规格的导线根据工艺文件进行裁切、剥头,得到剥头后的导线。

87.(2)压接:根据设计图纸要求的端子类型确定压接参数,通过施加一定的外力,使导线和端子紧密接合,得到压接有端子的导线。

88.(3)预装、总装:对压接有端子的导线预装护套,得到座舱线束半成品。根据驾驶舱内相邻部件间隙的间隙形状,确定座舱线束半成品中的预设随形线束和预设非随形线束所分布的位置,对座舱线束中的预设随形线束和预设非随形线束分别加工,得到具有随形线束和非随形线束的座舱线束。具体实施时,由于位于门槛、座椅轨道下方的线束布置空间比较小,因此这些位置的线束为预设随形线束,预设随形线束的形状为长方体。

89.其中,非随形线束的加工方法为:

90.对座舱线束半成品中的预设非随形线束安装管类、橡胶件、胶带等防护材料,形成非随形线束。

91.随形线束的加工方法为:

92.步骤1,根据预设随形线束的形状和横截面宽度,确定模具为长方体模具,长方体模具的尺寸与预设长方体随形线束的尺寸相同。

93.步骤2,将待加工的长方体随形线束置于所述模具中,采用e-51环氧树脂和乙二胺固化剂对所述待加工的长方体随形线束进行浇注定型,得到与所述模具粘结的长方体随形线束初品。浇注定型的具体步骤为:

94.首先,对e-51环氧树脂进行预处理,以脱除e-51环氧树脂中吸附的水分、气体及低分子挥发物,达到脱气脱水的效果;

95.其次,将2份e-51环氧树脂(重量份数)、1份乙二胺固化剂(重量份数)以及其他辅料按比例进行混合,配置成树脂胶。

96.再次,采用树脂胶对待加工的长方体随形线束进行浇注,浇注时间为1min,浇注在常温常压下进行;

97.最后,对浇注后的待加工的长方体随形线束进行固化定型,固化定型时间为10min,得到与所述模具粘结的长方体随形线束初品。

98.浇注前需要检查模具尺寸以及模具质量是否满足线束加工的要求;配胶过程中不

能混入气泡,且配胶量不易过多,保证在树脂凝胶前用完

99.步骤3,待树脂胶完全硬化后,采用直接顶起的方式将长方体随形线束从模具中取出,得到长方体随形线束。

100.(4)检验:对座舱线束进行外观、尺寸、功能、100%电检测、影像方面的检测。

101.(5)包装:将检测合格后的座舱线束进行装箱。

102.实施例2

103.本实施例提供了一种发动机舱线束,包括由酚醛树脂粘结多根导线而成的随形线束和由扎带捆绑而成的非随形线束,其中随形线束的截面为平行四边形,非随形线束的截面为圆形。

104.发动机舱线束的具体加工方法为:

105.(1)裁线:根据设计图纸,将不同规格的导线根据工艺文件进行裁切、剥头。

106.(2)压接:根据设计图纸要求的端子类型确定压接参数,通过施加一定的外力,使导线和端子紧密接合。

107.(3)预装、总装:对压接有端子的导线预装护套,得到发动机舱线束半成品。根据发动机舱内相邻部件间隙的间隙形状,确定发动机舱线束半成品中的预设随形线束和预设非随形线束所分布的位置,对发动机舱线束中的预设随形线束和预设非随形线束分别加工,得到具有随形线束和非随形线束的发动机舱线束。具体实施时,位于轮罩上方、esp下方束、前围板上方、制动泵上方的线束为预设随形线束,预设随形线束的形状为棱柱状。

108.其中,非随形线束的加工方法为:

109.对发动机舱线束半成品中的预设非随形线束安装管类、橡胶件、胶带、扎带等防护材料,形成非随形线束。

110.随形线束的加工方法为:

111.步骤1,根据预设随形线束的形状和横截面宽度,确定模具为棱柱状模具,棱柱状模具的尺寸与待加工的棱柱状随形线束(截面为平行四边形)的尺寸相同;

112.步骤2,将待加工的棱柱状随形线束置于所述模具中,采用重量比为3:1的酚醛树脂2127和5%-8%的石油磺酸对所述待加工的棱柱状随形线束进行浇注定型,得到与所述模具粘结的棱柱状随形线束初品;

113.步骤3,待树脂胶完全硬化后,采用直接顶起的方式将棱柱状随形线束从模具中取出,得到棱柱状随形线束。

114.(4)检验:对发动机舱线束进行外观、尺寸、功能、100%电检测、影像方面的检测。

115.(5)包装:将检测合格后的发动机舱线束进行装箱。

116.以上对本技术所提供的一种随形线束及其加工工艺和汽车线束,进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1