静电卡盘及其制造方法与流程

1.本发明涉及半导体制造的技术领域,具体而言,涉及一种静电卡盘及其制造方法。

背景技术:

2.静电卡盘(electro static chuck,简称esc或e-chuck)在半导体生产工艺中被用来固定和支撑晶圆。

3.在mems(micro electromechanical system,微机电系统)工艺和部分pvd(physical vapour deposition,物理气相沉积)工艺中会应用sog(silicon on glass,硅-玻璃键合结构)晶圆(全称为硅结构层-玻璃衬底键合片)和树脂类晶圆进行工艺加工,这种类型的晶圆电阻值较高且通常伴有很大程度的翘曲,常规陶瓷材质静电卡盘,无论是库伦型的还是j-r型的,对这种高电阻材质衬底的晶圆和大翘曲衬底的晶圆的吸附效果都不理想。

技术实现要素:

4.本发明的第一个目的在于提供一种静电卡盘,以解决现有技术中存在的静电卡盘对高电阻材质衬底的晶圆和大翘曲衬底的晶圆的吸附效果差的技术问题。

5.本发明提供的静电卡盘,用于吸附高电阻材质和/或大翘曲的衬底的晶圆,包括绝缘基板、电极层以及介电层;

6.所述绝缘基板开设有通孔,所述通孔用于引出电极连接线;

7.所述电极层固定设置于所述绝缘基板,所述电极层包括两个电极,两个所述电极均呈梳型,且两个所述电极的一级梳齿交错设置,各所述一级梳齿均设置有多个二级梳齿,相邻两个所述一级梳齿的所述二级梳齿亦交错设置;

8.所述介电层固定设置于所述电极层以及所述绝缘基板设置有所述电极层的表面的裸露部分,所述介电层的介电常数范围为4-6。

9.进一步地,所述电极层的厚度均匀性小于2μm。

10.进一步地,所述介电层为石英玻璃或微晶玻璃。

11.进一步地,所述介电层的厚度范围为0.3-2mm。

12.进一步地,所述静电卡盘还包括保护涂层,所述保护涂层固定设置于所述介电层的表面。

13.本发明提供的静电卡盘,能够产生以下有益效果:

14.本发明提供的静电卡盘,电极层的两个电极均呈梳型,且两个电极的一级梳齿交错排布,而各一级梳齿又设置有多个二级梳齿,相邻两个一级梳齿上的二级梳齿也交错排布,从而该静电卡盘的电极层能够产生交错分布的高密度的不均匀静电场,进而能够产生不同方向的多个不同大小的静电力;而介电层的介电常数范围为4-6,所以介电层的电阻值高,且能够承受较高的静电电压;基于以上两点,该静电卡盘能够以足够大的静电力对晶圆的多个不同位置进行吸附,从而能够较好地吸附高电阻材质和/或大翘曲的衬底的晶圆。

15.本发明的第二个目的在于提供一种静电卡盘制造方法,以解决现有技术中存在的静电卡盘对高电阻材质衬底的晶圆和大翘曲衬底的晶圆的吸附效果差的技术问题。

16.本发明提供的静电卡盘制造方法,用于制造所述的静电卡盘,包括如下步骤:

17.烧结电极层:在绝缘基板的表面烧结电极层,并使电极层的两个电极呈梳型且两个电极的一级梳齿交错,相邻两个一级梳齿的二级梳齿亦交错;两个电极的连接线通过绝缘基板的通孔引出;

18.设置介电层:在电极层以及绝缘基板烧结有电极层的表面的裸露部分设置介电层,其中,介电层的介电常数范围为4-6。

19.进一步地,所述设置介电层的步骤,包括:

20.在电极层以及绝缘基板烧结有电极层的表面的裸露部分烧结形成微晶玻璃,并控制微晶玻璃的介电常数为4-6;

21.或者,在电极层以及绝缘基板烧结有电极层的表面的裸露部分烧结或粘贴石英玻璃,其中,石英玻璃的介电常数为4-6。

22.进一步地,烧结形成微晶玻璃的步骤,包括:

23.获取氧化硅、氧化铝以及金属氧化物三者混合的玻璃粉料;

24.将玻璃粉料涂覆于电极层以及绝缘基板烧结有电极层的表面的裸露部分;

25.使玻璃粉料熔融,并烧结形成微晶玻璃,其中,烧结温度范围为800-1200℃,烧结时长范围为100-120min。

26.进一步地,所述静电卡盘制造方法还包括:在介电层的表面沉积形成保护涂层。

27.进一步地,烧结形成微晶玻璃后,先用研磨机粗研微晶玻璃至其厚度距目标厚度10μm,然后使用抛光机对微晶玻璃进行精密抛光至目标厚度;最后在微晶玻璃的表面制备凸点或粗糙面,使微晶玻璃表面的粗糙度适于制作保护涂层。

28.本发明提供的静电卡盘制造方法,能够产生以下有益效果:

29.本发明提供的静电卡盘制造方法制造的静电卡盘,电极层的两个电极均呈梳型,且两个电极的一级梳齿交错排布,而各一级梳齿又设置有多个二级梳齿,相邻两个一级梳齿上的二级梳齿也交错排布,从而该静电卡盘的电极层能够产生交错分布的高密度的不均匀静电场,进而能够产生不同方向的多个不同大小的静电力;而介电层的介电常数范围为4-6,所以介电层的电阻值高,且能够承受较高的静电电压;基于以上两点,该静电卡盘制造方法制造的静电卡盘能够以足够大的静电力对晶圆的多个不同位置进行吸附,从而能够较好地吸附高电阻材质和/或大翘曲的衬底的晶圆。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

31.图1为本发明实施例提供的静电卡盘的结构剖面图;

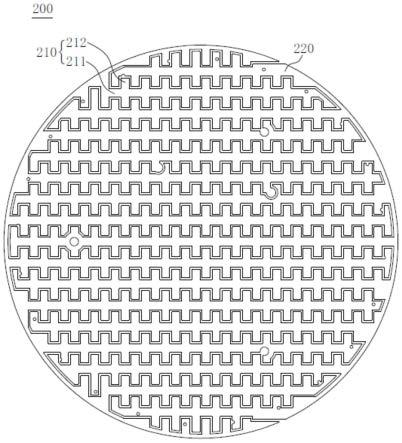

32.图2为本发明实施例提供的静电卡盘的电极层的电极分布图;

33.图3为本发明实施例提供的静电卡盘制造方法的流程图。

34.附图标记说明:

35.100-绝缘基板;

36.200-电极层;210-第一电极;211-一级梳齿;212-二级梳齿;220-第二电极;

37.300-介电层;

38.400-保护涂层。

具体实施方式

39.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

40.图1为本实施例提供的静电卡盘的结构剖面图;图2为本实施例提供的静电卡盘的电极层的电极分布图。

41.本实施例提供一种静电卡盘,如图1和图2所示,该静电卡盘用于吸附高电阻材质衬底的晶圆,该静电卡盘包括绝缘基板100、电极层200以及介电层300;其中,绝缘基板100开设有通孔,通孔用于引出电极连接线;电极层200固定设置于绝缘基板100,电极层200包括两个电极,两个电极均呈梳型,且两个电极的一级梳齿交错设置,各一级梳齿均设置有多个二级梳齿,相邻两个一级梳齿的二级梳齿亦交错设置;介电层300固定设置于电极层200以及绝缘基板100设置有电极层200的表面的裸露部分,介电层300的介电常数范围为4-6。

42.此处需要说明的是,“绝缘基板100设置有电极层200的表面的裸露部分”是指两电极之间的间隙所对应的绝缘基板100的表面部分,如图2所示。

43.本实施例提供的静电卡盘,电极层200的两个电极均呈梳型,且两个电极的一级梳齿交错排布,而各一级梳齿又设置有多个二级梳齿,相邻两个一级梳齿上的二级梳齿也交错排布,从而该静电卡盘的电极层200能够产生交错分布的高密度的不均匀静电场,进而能够产生不同方向的多个不同大小的静电力;而介电层300的介电常数范围为4-6,所以介电层300的电阻值高,且能够承受较高的静电电压;基于以上两点,该静电卡盘能够以足够大的静电力对高电阻材质衬底的晶圆的多个不同位置进行吸附,从而能够较好地吸附高电阻材质衬底的晶圆。

44.本实施例中,如图2所示,两个电极分别为第一电极210和第二电极220,图2中标出了第一电极210的一级梳齿211和二级梳齿212。

45.具体地,本实施例中,电极的一级梳齿呈矩形,一级梳齿上的二级梳齿也呈矩形。此种设置形式下,梳齿的形状简单且规则,便于制备。但是,在本技术的其他实施例中,梳齿的形状不限于上述形式,例如:二级梳齿还可以呈半圆形等。

46.此处还需要说明的是,本实施例中,在规避其他结构的位置处,梳齿的形状可以不为矩形,而是可以作适应性变化,例如:梳齿的末端边缘可以沿绝缘基板100的边缘延伸。

47.优选地,本实施例中,介电层300的介电常数为6。

48.具体地,本实施例中,绝缘基板100为陶瓷板。但是,在本技术的其他实施例中,绝缘基板100也可以为玻璃板。

49.具体地,本实施例中,电极层200的材质选用铂。但是,在本技术的其他实施例中,电极层200的材质也可以选用银。

50.具体地,本实施例中,电极层200的厚度均匀性小于2μm。

51.具体地,本实施例中,介电层300为石英玻璃或微晶玻璃。玻璃的电阻值高,且耐高电压,从而介电层300能够承受较高的静电电压,进而有利于产生较高的静电力以吸附高电阻材质衬底的晶圆。

52.具体地,本实施例中,介电层300的厚度范围为0.3-2mm。当静电卡盘所承载和固定的晶圆的衬底电阻值较大或翘曲度较大时,可以使介电层300的厚度稍大些,例如1.5mm,以使静电力足够大;而当静电卡盘所承载和固定的晶圆的衬底电阻值较小或翘曲度较小时,可以使介电层300的厚度稍小些。

53.优选地,可以使介电层300的厚度为1mm,如此设置使得介电层300的静电力适中,能够较好地吸附晶圆;厚度也适中,从而比较耐高电压。

54.具体地,本实施例中,如图1所示,静电卡盘还包括保护涂层400,保护涂层400固定设置于介电层300的表面。该保护涂层400能够有效避免介电层300遭受磨损和腐蚀,从而能够延长静电卡盘的使用寿命。

55.更具体地,保护涂层400的材料可以采用金刚石、tin、al2o3、aln等。当然,在本技术的其他实施例中,保护涂层400不限于上述材质,其只要能够耐磨且耐腐蚀即可。

56.本实施例还提供一种静电卡盘制造方法,用于制造上述的静电卡盘,图3为本实施例提供的静电卡盘制造方法的流程图,如图3所示,该制造方法包括如下步骤:

57.s100烧结电极层200:在绝缘基板100的表面烧结电极层200,并使电极层200的两个电极呈梳型且两个电极的一级梳齿交错,相邻两个一级梳齿的二级梳齿亦交错;两个电极的连接线通过绝缘基板100的通孔引出。

58.具体地,本实施例中,静电卡盘制造方法还包括:在绝缘基板100的表面烧结电极层200之前,先对绝缘基板100的相应表面进行磨抛加工,以使其平面度和光洁度能够满足烧结电极层200以及设置介电层300的需要。

59.s200设置介电层300:在电极层200以及绝缘基板100烧结有电极层200的表面的裸露部分设置介电层300,其中,介电层300的介电常数范围为4-6。

60.具体地,本实施例中,介电层300的制备步骤为:s210在电极层200以及绝缘基板100烧结有电极层200的表面的裸露部分烧结形成微晶玻璃,并控制微晶玻璃的介电常数为4-6。通过熔融烧结形成微晶玻璃,能够快速、低成本地完成静电卡盘的制作,克服了传统陶瓷烧结难度大、成本高的问题。此外,通过熔融烧结而形成的微晶玻璃材质的介电层300,对电极层200以及绝缘基板100的密封好,从而能够有效避免在高电压吸附晶圆的过程中产生漏电流或电荷积聚的情况。

61.更具体地,本实施例中,烧结形成微晶玻璃的步骤,包括:

62.s212获取氧化硅、氧化铝以及金属氧化物三者混合的玻璃粉料;

63.具体地,可以通过混料预制、初烧热处理、球磨造粉以及过筛等工艺制备烧结介电层300的粉料;而介电层300的介电常数则通过调配三种原料的配比以及催化剂等添加剂的配比进行调整。

64.s214将玻璃粉料涂覆于电极层200以及绝缘基板100烧结有电极层200的表面的裸露部分;

65.s216使玻璃粉料熔融,并烧结形成微晶玻璃,其中,烧结温度范围为800-1200℃,

烧结时长范围为100-120min。例如,以900℃的温度烧结120min,再以1100℃的温度烧结100min等。

66.需要说明的是,在本技术的其他实施例中,介电层300的制备也可以通过以下步骤进行:在电极层200以及绝缘基板100烧结有电极层200的表面的裸露部分烧结或粘贴石英玻璃,其中,石英玻璃的介电常数为4-6。

67.而无论是烧结形成的微晶玻璃,还是烧结或粘贴的石英玻璃,均为耐高电压的材料,从而使得静电卡盘能够以较高的静电电压吸附晶圆;此外,介电层300为玻璃材质还能够在断电后使晶圆以更快的时间完成脱附,从而能够有效地提高生产效率。

68.本实施例中,静电卡盘制造方法还包括:s300在介电层300的表面沉积形成保护涂层400。

69.具体地,本实施例中,保护涂层400通过pvd工艺制作。

70.更具体地,本实施例中,烧结形成微晶玻璃后,先用研磨机粗研微晶玻璃至其厚度距目标厚度10μm,然后使用抛光机对微晶玻璃进行精密抛光至目标厚度;最后在微晶玻璃的表面制备凸点或粗糙面,使微晶玻璃表面的粗糙度适于制作保护涂层400。

71.综上,使用本实施例提供的静电卡盘制造方法得到的静电卡盘,能够以足够大的静电力对高电阻材质衬底的晶圆的多个不同位置进行吸附,从而能够较好地吸附高电阻材质衬底的晶圆;此外,本实施例提供的静电卡盘制造方法,可以通过熔融烧结形成微晶玻璃材质的介电层300,从而能够快速完成静电卡盘的制作,且工艺简单、制造容易、成本低;此外,通过熔融烧结而形成的微晶玻璃材质的介电层300,对电极层200以及绝缘基板100的密封也好,从而能够有效避免在高电压吸附晶圆的过程中产生漏电流或电荷积聚的情况。

72.最后,还需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或者操作区分开来,而不一定要求或者暗示这些实体或者操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

73.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1