一种电极片及其制备方法与应用

1.本发明属于固态铝电容器电极片制造的技术领域,具体涉及一种电极片及其制备方法与应用。

背景技术:

2.固态铝电容器采用固体电解质的导电高分子材料,属于电子传导,高频特性好,扩大了铝电容器的应用范围,但作为固态电容器的阴极引出箔的电容量在高频条件下容量衰减极大,严重制约固态铝电容器的性能发挥和应用,所以改变其阴极箔材料及制取工艺是有效途径。

3.固体高分子铝电容器由于替代电解液的导电高分子无法像电解液一样浸入腐蚀铝箔的腐蚀坑洞中,其阴极箔只能采用表面涂覆功能涂层的铝箔作为阴极箔。近年来出现在铝箔上施加导电碳层制成铝/碳复合箔替代铝箔作为阴极箔的技术。铝/碳复合箔表面的碳层可以扩大与活性材料的接触面积并降低与活性材料的界面接触电阻,但是仅复合碳材料的负极箔在高频下的电容量也有衰减,因此需要添加其他的复合材料提升高频下负极箔的电容量。

4.金属氧化物氧化钌在电极/溶液界面所产生的法拉第准电容远大于活性炭材料表面的双电层电容,目前被公认为是最理想的电容器电极材料。但是氧化钌单独作为电极材料价格昂贵、分散性差,氧化钌与电解液接触面积有限,限制了氧化钌的优越性能以及其在工业生产中的应用。

5.复合碳材料直接接触碳离子产生键和从而降低碳铝箔表面电阻和增大附着力,但是仅添加复合碳材料制备固体铝负极箔附着力和高频下的比容量只在一定的范围内改善有效,制约固态铝电容器高频性能的发挥。

技术实现要素:

6.本发明的第一目的是提供一种电极片。

7.本发明的第二目的是提供一种电极片的制备方法。

8.本发明的第三目的是探讨电极片在制备固态铝电容器中的应用。

9.为实现上述目的,本发明采取以下技术方案:一种电极片,所述电极片包括有铝箔、涂覆于铝箔表面的复合碳浆料,

10.所述铝箔,厚度为;

11.所述复合碳材料涂覆于铝箔表面的碳层质量为),密度范围为。

12.进一步,包括有以下步骤:

13.1)氧化钌超细粉末的制备;

14.在室温下将水合三氯化钌加入浓度为45%

‑

55%的乙醇中,然后搅拌1h

‑

2h形成均匀溶液,在搅拌的条件下,逐滴加入浓度为0.15mol/l

‑

0.25mol/l的碳酸氢铵中和,控制滴定终点ph值为7,得到胶体溶液,干燥,得到适宜结晶水含量的无定型氧化钌粉体。

15.2)复合碳浆料的制备;

16.将活性炭粉放入电热干燥箱,110℃

‑

160℃温度处理,保温时间范围3h

‑

4h,得到干燥的活性炭粉;

17.将聚偏氟乙烯添加到n

‑

甲基吡咯烷酮中溶解并用磁力搅拌器持续搅拌ⅰ3h

‑

6h后,缓慢加入干燥的活性炭粉和石墨粉并继续搅拌ⅱ3h

‑

6h,接着加入乙炔黑搅拌至分散均匀,最后加入氧化钌粉体搅拌均匀,得到复合碳材料;

18.所述活性炭粉为45%

‑

75%、聚偏氟乙烯5%

‑

10%、石墨粉5%

‑

10%、乙炔黑5%

‑

10%、氧化钌粉体20%

‑

30%、n

‑

甲基吡咯烷酮4ml

‑

5ml。

19.3)电极片的制备;

20.选取铝箔,将铝箔在温度为50

‑

60℃条件下浓度为10%

‑

12%的naoh溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇或丙酮脱水、冷风吹干,得到预处理的铝箔;

21.将步骤2)中的复合碳材料涂覆在预处理后的铝箔的表面,再将其放入真空管式炉中先进行40℃

‑

65℃温度加热处理0.5h

‑

1h,再用经过热压温度为160℃

‑

180℃处理0.5h

‑

1h,使乙炔黑与氧化钌粉体混合完全形成化合物,然后通过滚压机垂直于铝箔表面施力压制,压力为3mpa

‑

6mpa,压制时间为8min

‑

10min,使得氧化钌粉体在粘合剂熔融温度下与铝箔结合,从而制得电极片。

22.进一步,所述步骤1)中所述乙醇的浓度为50%,所述搅拌时间为1h,所述碳酸氢铵浓度为0.2mol/l;

23.所述步骤2)中所述活性炭粉为60%、聚偏氟乙烯为5%、石墨粉为5%、乙炔黑为10%、氧化钌粉体为20%、n

‑

甲基吡咯烷酮为4ml,所述活性炭粉干燥温度为120℃、干燥时间为2h,所述搅拌ⅰ时间为4h,所述搅拌ⅱ时间为4h;

24.所述步骤3)中所述铝箔处理温度为60℃,所述naoh溶液浓度为10%,所述浸泡时间为30秒,所述加热处理温度为60℃、加热时间为1h,所述热压温度为170℃、热压时间为1h,所述压力为5mpa、压制时间10min。

25.进一步,包括有以下步骤:

26.1)氧化钌沉淀铝箔;

27.选取三氯化钌浓度为5.1mol/l

‑

5.2mol/l、氯化钾浓度为0.1mol/l

‑

0.2mol/l、盐酸浓度为0.01mol/l

‑

0.02mol/l配置成浓度为5.1mol/l

‑

5.2mol/l且ph值为2.0

‑

2.5的电镀液;

28.使用三电极系统,分别为工作电极,辅助电极和参比电极在与预处理的铝箔上沉积氧化钌,其中三电极系统中工作电极接集流体铝片,辅助电极接惰性金属电极,参比电极为标准银电极或甘汞电极;

29.电镀条件的设置:电镀液反应温度为50℃

‑

55℃,电压为

‑

20

‑

l000mv,扫描速度为50mv/s

‑

60mv/s,扫描周期为100

‑

200循环,陈化时间为24h

‑

48h,得到氧化钌沉淀的铝箔。

30.2)复合碳浆料的制备;

31.将n

‑

甲基吡咯烷酮加入聚偏氟乙烯溶解并用磁力搅拌器持续搅拌ⅰ3h

‑

6h后,缓慢加入活性炭粉和石墨粉并继续搅拌ⅱ3h

‑

6h,接着加入乙炔黑搅拌至分散均匀,得到复合碳浆料;

32.所述活性炭粉为60%

‑

75%、聚偏氟乙烯为5%

‑

10%、石墨粉为5%

‑

10%、乙炔黑

为5%

‑

10%、n

‑

甲基吡咯烷酮为4ml

‑

5ml。

33.3)电极片的制备;

34.将步骤2)中的复合碳浆料涂覆在步骤1)中氧化钌沉淀的铝箔表面,再将其放入真空管式炉中先进行40℃

‑

65℃温度加热处理ⅰ1h

‑

2h,然后通过滚压机垂直于铝箔表面施力压制,压力条件为3mpa

‑

6mpa、时间为8min

‑

10min,将碳离子压入铝箔内,再经过110℃温度处理ⅱ7h,180℃温度处理ⅲ8h两阶段高温处理除去辅助凝胶,最终在铝箔表面形成双层导电复合材料层,从而制得电极片。

35.进一步,所述步骤1)中所述三氯化钌浓度为5mol/l、氯化钾浓度为0.1mol/l、盐酸浓度为0.01mol/l、电镀液浓度为5mol/l,电镀液ph值为2.3,电镀液反应温度为50℃,电压为50mv,扫描速度为50mv/s,扫描周期为100循环,陈化时间为36h;

36.所述步骤2)中所述活性炭粉为75%、聚偏氟乙烯为10%、石墨粉为5%、乙炔黑为10%、n

‑

甲基吡咯烷酮为4ml,搅拌ⅰ时间为4h,搅拌ⅱ时间为4h;

37.所述步骤3)中所述加热处理ⅰ温度为60℃、时间为1h,压力条件为5mpa、时间为10min。

38.进一步,所述复合碳材料涂覆于铝箔表面的碳层质量为,密度范围为;所述复合碳材料按照质量份数包括有如下组分:

39.聚偏氟乙烯为5%

‑

10%、活性炭质量为45%

‑

75%、乙炔黑为5%

‑

10%、石墨粉为5%

‑

10%、氧化钌为20%

‑

30%、有n

‑

甲基吡咯烷酮为4ml

‑

5ml;

40.所述电极片在1khz

‑

0.3v的条件下,其比容量为~,所述混合碳浆料涂覆于铝箔表面的碳层脱落百分比小于5%。

41.进一步,所述复合碳材料涂覆于铝箔表面的碳层质量为,密度范围为;

42.所述复合碳材料按照质量份数包括有如下组分:

43.聚偏氟乙烯为5%、活性炭质量为60%、乙炔黑为10%、石墨粉为5%、氧化钌为20%、n

‑

甲基吡咯烷酮为4ml。

44.进一步,所述电极片还包括有电镀沉积在铝箔上的氧化钌,所述氧化钌电镀液浓度为5.1mol/l

‑

5.2mol/l,电镀在铝箔表面的氧化钌层的质量为;

45.所述复合碳浆料涂覆于铝箔表面的碳层质量为,密度为;

46.所述复合碳浆料按照质量份数包括有如下组分:

47.聚偏氟乙烯为5%

‑

10%、活性炭为60%

‑

75%、乙炔黑为5%

‑

10%、石墨粉为5%

‑

10%,、n

‑

甲基吡咯烷酮为4ml

‑

5ml;

48.所述电极片在1khz

‑

0.3v的条件下,其比容量为~,所述复合碳浆料涂覆于铝箔表面的碳层脱落百分比小于10%。

49.进一步,所述氧化钌电镀液浓度为5mol/l,电镀在铝箔表面的氧化钌层的质量为;

50.所述复合碳浆料涂覆于铝箔表面的碳层质量为,密度为;

51.所述复合碳浆料按照质量份数包括有如下组分:

52.聚偏氟乙烯为10%、活性炭为75%、乙炔黑为10%、石墨粉为5%,、n

‑

甲基吡咯烷酮为4ml。

53.进一步,所述的一种电极片的制备方法制得的电极片在固态铝电容器中的应用。

54.本发明具有如下优点:

55.1、本发明利用乙炔黑提高铝箔导电性及增加碳层的粘结性,使附着的碳层在水溶性测定液中不易脱落,有效地提高复合箔比容;而活性炭巨大的表面积和复杂的孔隙结构会对被吸附物质有选择吸附的作用,也是决定阴极箔比容的重要材料;金属钌的氧化物可以提升大容量电容器的比能量及比功率,可以获得高频下较高的电容量;

56.2、氧化钌在电极/电解质界面产生的法拉第准电容远大于复合碳材料表面的双电层电容,可以提升大容量电容器的比能量及比功率,获得较高的电容量和能量密度,在铝箔上施加氧化钌和碳材料复合层制成固态铝阴极复合箔替代专一的导电碳层铝箔作为阴极箔的工艺制造技术,可以显著扩大阴极箔比表面积,降低接触电阻和增大碳铝层的附着力,获得更大的电容量,并提高复合箔的高频容量特性,实现固态铝电容器的高频响应;

57.3、通过先将氯化钌镀在铝层上,再主要利用浆料涂覆工艺在其复合层上涂覆碳层制得固态铝的阴极复合箔。该工艺制备方案操作简单,制备的固态阴极箔比容量较大,便于工业推广;

58.4、在氧化钌中复合一定比例的复合碳材料制备固态铝电容器阴极箔有助于提高电容器材料利用率和电极性能、降低电极成本、提高复合电极高频下的比容量。同时其简单易操作的工艺流程非常适合工业化生产,具有巨大的商用潜力

59.5、通过三种碳粉混合及加入氧化钌粉体制备的固态铝电容器阴极箔在高频下比容量较高,碳层的牢固度好,表面电阻较低,比较适应电子设备向高频化方向发展;在铝箔表面镀氧化钌层再涂覆碳层,在铝箔上形成一种接触面积更大的双层状结构,提高复合箔的高频容量特性,得到的阴极复合箔高频时比容量高,但是碳层牢固度良好,表面电阻较大,可以满足5g高数据速率及系统大容量的性能要求。

附图说明

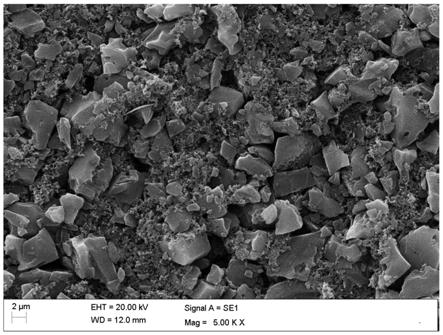

60.图1为本发明实施例1的sem图。

61.图2为实施例1在不同复合碳材料的配比下所制的电极片比容量随频率变化图。

62.图3为本发明实施例2的sem图。

63.图4为实施例2在不同复合碳材料的配比下所制的电极片比容量随频率变化图。

具体实施方式

64.下面结合附图和实施例对本发明的进行详细的描述,但实施例并不对本发明作任何形式的限定,除非特别说明。

65.实施例1:

66.产品1:

67.电极片中各物质所占百分比分别为:活性炭60%、乙炔黑5%、石墨粉10%、氧化钌粉体20%、粘结剂5%。

68.1)氧化钌超细粉末的制备:

69.在室温下按比例将水舍三氯化钌加入50%乙醇中,搅拌1h形成均匀溶液,在搅拌的条件下,逐滴加入0.2mol/l的碳酸氢铵中和,控制滴定终点ph值为7,得到胶体溶液,干燥200℃

‑

3h得到适宜结晶水含量的无定型氧化钌粉体。

70.2)复合碳浆料的制备:

71.将活性炭粉放入电热干燥箱,120℃保温2h作干燥处理;有机溶剂加入的0.02g粘结剂溶解并用磁力搅拌器持续搅拌4h之后,缓慢加入活性炭粉0.24g和石墨粉0.04g并继续搅拌4h以上,接着加入0.02g乙炔黑和0.08g氧化钌粉体搅拌至电极浆料分散均匀,得到浆料。

72.3)电极片的制备;

73.实验的阴极用箔选取铝箔(光箔),厚度为,铝箔的尺寸为;将铝箔在60℃10%的naoh溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇/丙酮脱水、冷风吹干;

74.将浆料均匀涂覆在清洗烘干的铝箔表面,再将其放入真空管式炉中先进行60℃

‑

60min温度加热处理,使活性碳层和铝箔中部分碳离子接触产生键和而增大碳层附着力,再选用热压温度为170℃,使乙炔黑与氧化钌粉体混合完全形成化合物,然后通过滚压机垂直于铝箔表面施力,将碳离子压入铝箔内,粉体在粘合剂熔融温度下与基体结合,得到电极片。

75.产品2:

76.电极片中各物质所占百分比分别为:活性炭70%、乙炔黑5%、石墨粉5%、氧化钌粉体15%、粘结剂5%。

77.1)氧化钌超细粉末的制备:

78.在室温下按比例将水舍三氯化钌加入50%乙醇中,搅拌1h形成均匀溶液,在搅拌的条件下,逐滴加入0.2mol/l的碳酸氢铵中和,控制滴定终点ph值为7,得到胶体溶液,干燥200℃

‑

3h得到适宜结晶水含量的无定型氧化钌粉体。

79.2)复合碳浆料的制备:

80.将活性炭粉放入电热干燥箱,120℃保温2h作干燥处理;有机溶剂加入的0.02g粘结剂溶解并用磁力搅拌器持续搅拌4h之后,缓慢加入活性炭粉0.28g和石墨粉0.02g并继续搅拌4h以上,接着加入0.02g乙炔黑和0.06g氧化钌粉体搅拌至电极浆料分散均匀,得到浆料。

81.3)电极片的制备;

82.实验的阴极用箔选取铝箔(光箔),厚度为,铝箔的尺寸为;将铝箔在60℃10%的naoh溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇/丙酮脱水、冷风吹干;

83.将浆料均匀涂覆在清洗烘干的铝箔表面,再将其放入真空管式炉中先进行60℃

‑

60min温度加热处理,使活性碳层和铝箔中部分碳离子接触产生键和而增大碳层附着力,再选用热压温度为170℃,使乙炔黑与氧化钌粉体混合完全形成化合物,然后通过滚压机垂直于铝箔表面施力,将碳离子压入铝箔内,粉体在粘合剂熔融温度下与基体结合,得到电极片。

84.产品3:

85.电极片中各物质所占百分比分别为:活性炭60%、乙炔黑10%、石墨粉5%、氧化钌粉体20%、粘结剂5%。

86.1)氧化钌超细粉末的制备:

87.在室温下按比例将水舍三氯化钌加入50%乙醇中,搅拌1h形成均匀溶液,在搅拌的条件下,逐滴加入0.2mol/l的碳酸氢铵中和,控制滴定终点ph值为7,得到胶体溶液,干燥200℃

‑

3h得到适宜结晶水含量的无定型氧化钌粉体。

88.2)复合碳浆料的制备:

89.将活性炭粉放入电热干燥箱,120℃保温2h作干燥处理;有机溶剂加入的0.02g粘结剂溶解并用磁力搅拌器持续搅拌4h之后,缓慢加入活性炭粉0.24g和石墨粉0.02g并继续搅拌4h以上,接着加入0.04g乙炔黑和0.08g氧化钌粉体搅拌至电极浆料分散均匀,得到浆料。

90.3)电极片的制备;

91.实验的阴极用箔选取铝箔(光箔),厚度为,铝箔的尺寸为;将铝箔在60℃10%的naoh溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇/丙酮脱水、冷风吹干;

92.将浆料均匀涂覆在清洗烘干的铝箔表面,再将其放入真空管式炉中先进行60℃

‑

60min温度加热处理,使活性碳层和铝箔中部分碳离子接触产生键和而增大碳层附着力,再选用热压温度为170℃,使乙炔黑与氧化钌粉体混合完全形成化合物,然后通过滚压机垂直于铝箔表面施力,将碳离子压入铝箔内,粉体在粘合剂熔融温度下与基体结合,得到电极片。

93.产品4:

94.电极片中各物质所占百分比分别为:活性炭65%、乙炔黑10%、石墨粉5%、氧化钌粉体15%、粘结剂5%。

95.1)氧化钌超细粉末的制备:

96.在室温下按比例将水舍三氯化钌加入50%乙醇中,搅拌1h形成均匀溶液,在搅拌的条件下,逐滴加入0.2mol/l的碳酸氢铵中和,控制滴定终点ph值为7,得到胶体溶液,干燥200℃

‑

3h得到适宜结晶水含量的无定型氧化钌粉体。

97.2)复合碳浆料的制备:

98.将活性炭粉放入电热干燥箱,120℃保温2h作干燥处理;有机溶剂加入的0.02g粘结剂溶解并用磁力搅拌器持续搅拌4h之后,缓慢加入活性炭粉0.26g和石墨粉0.02g并继续搅拌4h以上,接着加入0.04g乙炔黑和0.08g氧化钌粉体搅拌至电极浆料分散均匀,得到浆料。

99.3)电极片的制备;

100.实验的阴极用箔选取铝箔(光箔),厚度为,铝箔的尺寸为;将铝箔在60℃10%的naoh溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇/丙酮脱水、冷风吹干;

101.将浆料均匀涂覆在清洗烘干的铝箔表面,再将其放入真空管式炉中先进行60℃

‑

60min温度加热处理,使活性碳层和铝箔中部分碳离子接触产生键和而增大碳层附着力,再选用热压温度为170℃,使乙炔黑与氧化钌粉体混合完全形成化合物,然后通过滚压机垂直于铝箔表面施力,将碳离子压入铝箔内,粉体在粘合剂熔融温度下与基体结合,得到电极片。

102.实施例2:

103.产品1:

104.电极片中各物质所占百分比分别为:活性炭75%、乙炔黑5%、石墨粉10%、粘结剂10%。

105.1)氧化钌沉淀铝箔;

106.实验的阴极用箔选取铝箔(光箔)(w(al)≥99.9%),厚度为50μm,铝箔的尺寸为

10mm

×

50mm;将铝箔在60℃10%的naoh溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇/丙酮脱水、冷风吹干;

107.选取三氯化钌(rucl3)5mol/l、氯化钾(kcl)0.1mol/l及盐酸(hcl)0.01mol/l配置成浓度为5mol/l且ph值为2.3的电镀液;使用三电极系统,分别为工作电极,辅助电极和参比电极在铝箔上沉积氧化钌材料,其中三电极系统中工作电极接集流体铝片,辅助电极接惰性金属电极,参比电极为标准银电极或甘汞电极(用盐桥将其与电镀液连通);电镀条件的设置:电镀液反应温度为50℃,电压范围为

‑

20~l000mv,扫描速度为50mv/s,扫描周期为100循环,陈化时间大约为36h时,可得到沉积效果最佳的箔片。

108.2)复合碳浆料的制备;

109.将活性炭粉放入电热干燥箱,120℃保温2h作干燥处理;有机溶剂加入的0.02g粘结剂溶解并用磁力搅拌器持续搅拌4h之后,缓慢加入活性炭粉0.15g和石墨粉0.02g并继续搅拌4h以上,最后加入0.01g乙炔黑搅拌至电极浆料分散均匀,得到碳浆料。

110.3)电极片的制备;

111.将碳浆料均匀涂覆在镀氧化钌后的铝箔表面,再将其放入真空管式炉中先进行60℃

‑

60min条件下的低温热处理,使活性碳层充分与复合箔中部分碳离子接触产生键和而增大碳层附着力,然后通过滚压机垂直于铝箔表面施力,将碳离子压入复合箔内,再经过2阶段高温条件110℃

‑

7h,170℃

‑

8h,处理除去辅助凝胶,最终在铝箔表面形成双层导电复合材料层,从而制得电极片。

112.产品2:

113.电极片中各物质所占百分比分别为:活性炭70%、乙炔黑10%、石墨粉10%、粘结剂10%。

114.1)氧化钌沉淀铝箔;

115.实验的阴极用箔选取铝箔(光箔)(w(al)≥99.9%),厚度为50μm,铝箔的尺寸为10mm

×

50mm;将铝箔在60℃10%的naoh溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇/丙酮脱水、冷风吹干;

116.选取三氯化钌(rucl3)5mol/l、氯化钾(kcl)0.1mol/l及盐酸(hcl)0.01mol/l配置成浓度为5mol/l且ph值为2.3的电镀液;使用三电极系统,分别为工作电极,辅助电极和参比电极在铝箔上沉积氧化钌材料,其中三电极系统中工作电极接集流体铝片,辅助电极接惰性金属电极,参比电极为标准银电极或甘汞电极(用盐桥将其与电镀液连通);电镀条件的设置:电镀液反应温度为50℃,电压范围为

‑

20~l000mv,扫描速度为50mv/s,扫描周期为100循环,陈化时间大约为36h时,可得到沉积效果最佳的箔片。

117.2)复合碳浆料的制备;

118.将活性炭粉放入电热干燥箱,120℃保温2h作干燥处理;有机溶剂加入的0.02g粘结剂溶解并用磁力搅拌器持续搅拌4h之后,缓慢加入活性炭粉0.14g和石墨粉0.02g并继续搅拌4h以上,最后加入0.02g乙炔黑搅拌至电极浆料分散均匀,得到碳浆料。

119.3)电极片的制备;

120.将碳浆料均匀涂覆在镀氧化钌后的铝箔表面,再将其放入真空管式炉中先进行60℃

‑

60min条件下的低温热处理,使活性碳层充分与复合箔中部分碳离子接触产生键和而增大碳层附着力,然后通过滚压机垂直于铝箔表面施力,将碳离子压入复合箔内,再经过2阶

段高温条件110℃

‑

7h,170℃

‑

8h,处理除去辅助凝胶,最终在铝箔表面形成双层导电复合材料层,从而制得电极片。

121.产品3:

122.电极片中各物质所占百分比分别为:活性炭80%、乙炔黑5%、石墨粉5%、粘结剂10%。

123.1)氧化钌沉淀铝箔;

124.实验的阴极用箔选取铝箔(光箔)(w(al)≥99.9%),厚度为50μm,铝箔的尺寸为10mm

×

50mm;将铝箔在60℃10%的naoh溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇/丙酮脱水、冷风吹干;

125.选取三氯化钌(rucl3)5mol/l、氯化钾(kcl)0.1mol/l及盐酸(hcl)0.01mol/l配置成浓度为5mol/l且ph值为2.3的电镀液;使用三电极系统,分别为工作电极,辅助电极和参比电极在铝箔上沉积氧化钌材料,其中三电极系统中工作电极接集流体铝片,辅助电极接惰性金属电极,参比电极为标准银电极或甘汞电极(用盐桥将其与电镀液连通);电镀条件的设置:电镀液反应温度为50℃,电压范围为

‑

20~l000mv,扫描速度为50mv/s,扫描周期为100循环,陈化时间大约为36h时,可得到沉积效果最佳的箔片。

126.2)复合碳浆料的制备;

127.将活性炭粉放入电热干燥箱,120℃保温2h作干燥处理;有机溶剂加入的0.02g粘结剂溶解并用磁力搅拌器持续搅拌4h之后,缓慢加入活性炭粉0.16g和石墨粉0.01g并继续搅拌4h以上,最后加入0.01g乙炔黑搅拌至电极浆料分散均匀,得到碳浆料。

128.3)电极片的制备;

129.将碳浆料均匀涂覆在镀氧化钌后的铝箔表面,再将其放入真空管式炉中先进行60℃

‑

60min条件下的低温热处理,使活性碳层充分与复合箔中部分碳离子接触产生键和而增大碳层附着力,然后通过滚压机垂直于铝箔表面施力,将碳离子压入复合箔内,再经过2阶段高温条件110℃

‑

7h,170℃

‑

8h,处理除去辅助凝胶,最终在铝箔表面形成双层导电复合材料层,从而制得电极片。

130.产品4:

131.电极片中各物质所占百分比分别为:活性炭75%、乙炔黑10%、石墨粉5%、粘结剂10%。

132.1)氧化钌沉淀铝箔;

133.实验的阴极用箔选取铝箔(光箔)(w(al)≥99.9%),厚度为50μm,铝箔的尺寸为10mm

×

50mm;将铝箔在60℃10%的naoh溶液中浸泡15至30秒后,用清水冲洗,再用无水乙醇/丙酮脱水、冷风吹干;

134.选取三氯化钌(rucl3)5mol/l、氯化钾(kcl)0.1mol/l及盐酸(hcl)0.01mol/l配置成浓度为5mol/l且ph值为2.3的电镀液;使用三电极系统,分别为工作电极,辅助电极和参比电极在铝箔上沉积氧化钌材料,其中三电极系统中工作电极接集流体铝片,辅助电极接惰性金属电极,参比电极为标准银电极或甘汞电极(用盐桥将其与电镀液连通);电镀条件的设置:电镀液反应温度为50℃,电压范围为

‑

20~l000mv,扫描速度为50mv/s,扫描周期为100循环,陈化时间大约为36h时,可得到沉积效果最佳的箔片。

135.2)复合碳浆料的制备;

136.将活性炭粉放入电热干燥箱,120℃保温2h作干燥处理;有机溶剂加入的0.02g粘结剂溶解并用磁力搅拌器持续搅拌4h之后,缓慢加入活性炭粉0.15g和石墨粉0.01g并继续搅拌4h以上,最后加入0.02g乙炔黑搅拌至电极浆料分散均匀,得到碳浆料。

137.3)电极片的制备;

138.将碳浆料均匀涂覆在镀氧化钌后的铝箔表面,再将其放入真空管式炉中先进行60℃

‑

60min条件下的低温热处理,使活性碳层充分与复合箔中部分碳离子接触产生键和而增大碳层附着力,然后通过滚压机垂直于铝箔表面施力,将碳离子压入复合箔内,再经过2阶段高温条件110℃

‑

7h,170℃

‑

8h,处理除去辅助凝胶,最终在铝箔表面形成双层导电复合材料层,从而制得电极片。

139.实施例3:

140.1、实验材料:分别以实施例1中产品1

‑

4的条件下所制备的电极片、分别以实施例2中产品1

‑

4的条件下所制备的电极片

141.2、实验方法

142.用chroma lcr meter model

‑‑

100型电容器测试仪对上述实施例1中产品1

‑

4和实施例2中产品1

‑

4中的电极片的电容量进行测量;

143.用胶带粘贴的方式定性测试评定其碳层的牢固性。在1khz

‑

0.3v条件下,铝/碳复合箔浸泡在测定液中放置20天,然后取出烘干,测量实施例1中产品1

‑

4和实施例2中产品1

‑

4中的电极片存留的碳层质量,看碳层的脱落情况,然后评定其碳层的牢固性,按下式进行计算:

144.a=g1/(g1+g2)*100%

145.式中a表示碳层的牢固度,g1表示浸泡后铝箔表面存留的碳层质量,g2表示浸泡后脱落的碳层质量;

146.附着牢固指标大于90%时,便可认定该样品附着力良好,指定四个等级指标来评定牢固度,表1为等级评定方法。

147.表1碳层牢固度等级评定方法

148.评定等级碳层脱落百分比说明i<2碳层基本没有脱落或只有微小的碳颗粒掉落ii2~5膜层在浆料涂覆不均匀处有小量的碳颗粒脱落iii5~10膜层在浆料涂覆不均匀处有大量的碳颗粒脱落vi>10膜层大面积的脱落

149.3、实验结果

150.表2

[0151][0152]

表3

[0153][0154]

由表2和图2可知,本申请中采用实施例1中的方法,即碳材料中加入氯化钌粉末制备复合碳浆料涂覆铝箔所制得电极片比容量最高为4463.72μf/cm2,比容量最低为3553μf/cm2,且碳层粘结性较好,在增大复合箔容量的同时可以提高碳层的牢固度;

[0155]

有表3和图4可知,本申请中采用实施例2中的方法,即先将氯化钌粉末采用电镀的方法沉淀在铝箔表面再将混合碳浆料涂覆在沉淀了氯化钌的铝箔表面,所制得电极片比容量最高为4959μf/cm2,比容量最低为3743μf/cm2,且碳层粘结性较好,在增大复合箔容量的同时可以提高碳层的牢固度。

[0156]

实施例4:

[0157]

将实施例1中的产品3条件下制得的电极片、将实施例2中的产品4条件下制得的电极片以及用原位分解法的思想将导电炭黑和pvb制成的碳浆料涂布在铝箔表面,再通过高温分解含碳有机物得到复合箔采用实施例3中的测试方法进行比容量及碳层牢固度等级对比,实验结果如下:

[0158]

表4

[0159][0160]

复合碳材料的不同配比均是在各自实验用例下的最佳数据,由表4可知,复合碳材料制备的电极片比容量及碳层牢固度在高频时低于施加氧化钌的复合箔,但其在较高频时有稳定的比容量及碳层牢固度,可以广泛应用于中高频电子线路中;加入氧化钌的工艺方法不同,也影响电极片比容量及碳层牢固度,加入氧化钌粉体及复合碳材料得到的电极片在高频时比容量不高,但是碳层牢固度高,表面电阻较小,比较适应电子设备向高频化方向发展;在铝箔表面镀氧化钌层再涂覆碳层得到的阴极复合箔高频时比容量较高,但是碳层牢固度偏低,表面电阻较大,可以满足5g高数据速率及系统大容量的性能要求。两者在高频应用领域,均有自己的发展潜力。

[0161]

最后用说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换。凡在本发明的精神和原则之内,所作的任何修改、同等替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1