一种多重致密包覆的动力用高镍正极材料及制备方法与流程

1.本发明涉及锂离子电池材料领域,尤其涉及一种多重致密包覆的动力用高镍正极材料及制备方法。

背景技术:

2.根据《节能与新能源汽车技术路线图》等政策要求,到2020年,要求新型锂离子动力申池单体比能量超过300wh/kg;系统比能量力争达到260wh/kg。然而目前我国动力电池能量密度现状与目标值差距达126%,正极材料做为电池中的重要部分,提升其比能量是实现该目标的关键。在众多正极材料中,具有高比能量的高镍正极材料有望实现2020年新型锂离子动力电池单体比能量超过300wh/kg,系统比能量260wh/kg的目标。因此,开发高比能量的高镍系正极材料成为锂离子动力电池现今及未来的重要研发方向。但高镍系正极材料具有表面残余碱高、加工性差、循环稳定性能差等特点,阻碍了其商业化应用。

3.为改善上述技术问题,包覆为常见的一种改性方法。中国专利cn108206276a公开了一种复合包覆的锂离子正极材料及其制备方法,采用锂快离子导体材料对正极材料进行包覆;中国专利cn109920993a公开了一种高镍三元材料镍钴锰酸锂的表面改性方法,采用磷酸盐对正极材料进行包覆;其外,也有采用氧化物、高分子等进行包覆的技术方案。

4.但是,现有技术中采用的包覆物基本都是半导体,导电性较差,会影响电化学性能,一般都需要多增加导电剂来提高材料的电导性,如cn108206276a即加入了碳材料。导电剂的额外加入不但提高了制备成本,也让制备流程变得更为复杂,并且如果导电剂用量控制不好,很容易引起电池的自放电,造成安全隐患。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种多重致密包覆的动力用高镍正极材料及制备方法,包覆层包括li3v2(po4)3、li3po4以及lipo3,磷酸盐和偏磷酸盐的复合掺杂显著的提高了材料的导电性,li3v2(po4)3快离子导体具有储锂性能,可进一步改善产品比容量。

6.为解决上述技术问题,本发明采用的技术方案是:一种多重致密包覆的动力用高镍正极材料,包括高镍内核材料和包覆层,所述高镍内核材料的分子式为lini

x

co

y

m1‑

x

‑

y

o2,其中m为mn、mg、al、ti、zr、y、nb中的一种或多种,0.6<x≤0.96,0≤y<0.4;所述包覆层由li3v2(po4)3、li3po4以及lipo3组成,其中li3po4和lipo3成键形成复合物。

7.优选的,所述包覆层中,以摩尔比计,li3v2(po4)3:li3po4:lipo

3=

(0.5~5):(1~2):(0.1~0.5)。

8.进一步的,所述包覆层中,以摩尔比计,li3v2(po4)3:li3po4:lipo3=3:2:0.4。

9.优选的,所述包覆层中,li3v2(po4)3是以颗粒状的形式包覆在正极材料表面,li3po4与lipo3成键形成复合物,填补在li3v2(po4)3颗粒之间的缝隙内,共同形成致密的包覆层。

10.优选的,上述高镍正极材料中,表面总li

+

含量:0.12%≤li

+

≤0.2%。

11.制备多重致密包覆的动力用高镍正极材料的制备方法,包括如下步骤:

12.1)称取前驱体ni

x

co

y

m1‑

x

‑

y

(oh)2,其中0.6<x≤0.96,0≤y<0.4,和锂源进行混合,以摩尔比计,锂源(以li

+

计):ni

x

co

y

m1‑

x

‑

y

(oh)2=(1.02~1.08):1,充分混合、球磨后得到混合物a;

13.2)将混合物a进行高温焙烧、冷却、破碎、筛分后得到化学式为lini

x

co

y

m1‑

x

‑

y

o2的高镍系正极材料b;

14.3)测定高镍系正极材料表面的残锂含量,计算出总杂质锂li

+

含量;

15.4)按照(0.5~5):(1~2):(0.1~0.5)的摩尔比称取钒盐、磷酸盐、偏磷酸盐,其中,步骤3)中总杂质锂li

+

与po

43

‑

的摩尔比为(1.4~2):1,将钒盐、磷酸盐、偏磷酸盐与高镍系正极材料b混合、搅拌、球磨后得到混合物c;

16.5)将混合物c投入0.5~1mol/l稀硫酸溶液中,搅拌1~2h后过滤、洗涤后得到混合物d;

17.6)将混合物d放置于管式炉中,在还原性气氛下高温焙烧即得li3v2(po4)3、li3po4、lipo3共同包覆的多重致密包覆的动力用高镍正极材料。

18.优选的,步骤1)中所述锂源为氢氧化锂、碳酸锂中的一种或多种。

19.优选的,步骤2)中所述高温焙烧条件为600~1000℃,焙烧时间为5~10h。

20.优选的,步骤4)中的钒盐为五氧化二钒、硝酸钒酰、偏钒酸铵中的一种或多种。

21.优选的,步骤4)中的磷酸盐为磷酸二氢铵和磷酸氢二铵中的一种或两种。

22.优选的,步骤4)中的偏磷酸盐为六聚偏磷酸钠和偏磷酸铵中的一种或者两种。

23.优选的,步骤6)中的还原性气氛为氢气,高温焙烧条件为焙烧温度200℃~700℃,焙烧时间为2h~13h。

24.上述多重致密包覆的动力用高镍正极材料以及根据上述制备方法制备的多重致密包覆的动力用高镍正极材料在锂离子电池中的应用。

25.本发明的有益效果:本发明方法制得的动力用高镍系正极材料,li3v2(po4)3是以颗粒状的形式包覆在正极材料表面,li3po4与lipo3成键形成复合物,填补在li3v2(po4)3颗粒之间的空隙,进而形成致密的包覆层,该包覆层完全隔绝了高镍系正极材料与电解液的接触,阻碍电解液对材料的腐蚀,进而改善产品的循环性能,包覆层li3v2(po4)3、li3po4以及lipo3都具有储锂性能,可进一步改善产品比容量。

26.此外,li3po4以及lipo3的共同包覆显著提高了材料的导电性,克服了传统包覆层电导性差的问题,据申请人的推测可能是由于磷酸根和偏磷酸根复合产生的电子离域效应所导致,可以显著的减少导电剂的用量,可达到较优的导电效果,制备的产品比容量高、循环性能好,能满足300wh/kg动力电池用,且制备工艺简单,具有较高的应用价值。

附图说明

27.图1为实施例1制得的高镍系正极材料的xrd图;

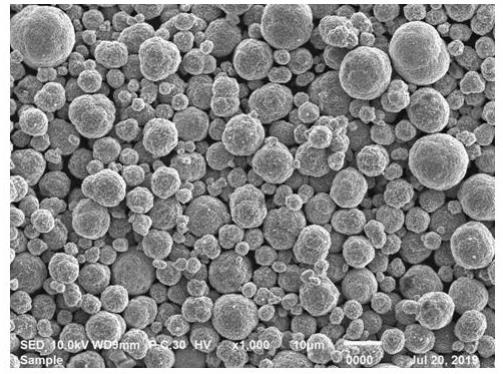

28.图2为实施例1制得产品的sem照片。

具体实施方式

29.一种多重致密包覆的动力用高镍正极材料,包括高镍内核材料和包覆层,所述高

镍内核材料的分子式为lini

x

co

y

m1‑

x

‑

y

o2,其中m为mn、mg、al、ti、zr、y、nb中的一种或多种,0.6<x≤0.96,0≤y<0.4;所述包覆层由li3v2(po4)3、li3po4以及lipo3组成,其中li3po4和lipo3成键形成复合物。

30.优选的,所述包覆层中,以摩尔比计,li3v2(po4)3:li3po4:lipo

3=

(0.5~5):(1~2):(0.1~0.5)。

31.进一步的,所述包覆层中,以摩尔比计,li3v2(po4)3:li3po4:lipo3=3:2:0.4。

32.优选的,所述包覆层中,li3v2(po4)3是以颗粒状的形式包覆在正极材料表面,li3po4与lipo3成键形成复合物,填补在li3v2(po4)3颗粒之间的缝隙内,共同形成致密的包覆层。

33.本发明中li3v2(po4)3是以颗粒状的形式包覆在正极材料表面,li3po4、lipo3填补在li3v2(po4)3颗粒之间的空隙,可形成致密的包覆层,该包覆层完全隔绝了高镍系正极材料与电解液的接触,阻碍电解液对材料的腐蚀,进而改善产品的循环性能,并且和氧化物或者高分子包覆层相比,包覆层li3v2(po4)3、li3po4以及lipo3具有储锂性能,可进一步改善产品比容量,

34.并且,申请人还发现,当li3po4和lipo3共同包覆时,材料的导电性较单独包覆有了明显的提高,这可能是由于磷酸根和偏磷酸根的电子离域效应所导致,导电性能的提高使得本材料在应用中不需要额外再添加导电剂即可达到较优的效果。

35.优选的,上述高镍正极材料中,表面总li

+

含量:0.12%≤li

+

≤0.2%。

36.本发明制备的高镍正极材料,由于增加了酸洗处理步骤,表面残余总li

+

含量较低,有利于进一步加工。

37.制备多重致密包覆的动力用高镍正极材料的制备方法,包括如下步骤:

38.1)称取前驱体ni

x

co

y

m1‑

x

‑

y

(oh)2,其中0.6<x≤0.96,0≤y<0.4,和锂源进行混合,以摩尔比计,锂源(以li

+

计):ni

x

co

y

m1‑

x

‑

y

(oh)2=(1.02~1.08):1,充分混合、球磨后得到混合物a;

39.2)将混合物a进行高温焙烧、冷却、破碎、筛分后得到化学式为lini

x

co

y

m1‑

x

‑

y

o2的高镍系正极材料b;

40.3)测定高镍系正极材料表面的残锂含量,计算出总杂质锂li

+

含量;

41.4)按照(0.5~5):(1~2):(0.1~0.5)的摩尔比称取钒盐、磷酸盐、偏磷酸盐,其中,步骤3)中总杂质锂li

+

与po

43

‑

的摩尔比为(1.4~2):1,将钒盐、磷酸盐、偏磷酸盐与高镍系正极材料b混合、搅拌、球磨后得到混合物c;

42.5)将混合物c投入0.5~1mol/l稀硫酸溶液中,搅拌1~2h后过滤、洗涤后得到混合物d;

43.6)将混合物d放置于管式炉中,在还原性气氛下高温焙烧即得li3v2(po4)3、li3po4、lipo3共同包覆的多重致密包覆的动力用高镍正极材料。

44.发明人推测,步骤5)中混合物c投入到稀硫酸溶液中时,发生了如下反应:

45.2po

31

‑

+h2so4=so

42

‑

+2hpo346.生成的偏磷酸可以和钒盐以及磷酸盐发生反应,从而形成了po3‑

po4复合物,磷酸根和偏磷酸根产生了大π电子离域效应,产生了一定的自由电子,因此电传导的能力愈强,导电率提高。硫酸酸洗的步骤不但降低了表面残余碱含量,也促进了偏磷酸盐和磷酸盐发

生复合反应。

47.优选的,步骤1)中所述锂源为氢氧化锂、碳酸锂中的一种或多种。

48.优选的,步骤2)中所述高温焙烧条件为600~1000℃,焙烧时间为5~10h。

49.优选的,步骤4)中的钒盐为五氧化二钒、硝酸钒酰、偏钒酸铵中的一种或多种。

50.优选的,步骤4)中的磷酸盐为磷酸二氢铵和磷酸氢二铵中的一种或两种。

51.优选的,步骤4)中的偏磷酸盐为六聚偏磷酸钠和偏磷酸铵中的一种或者两种。

52.优选的,步骤6)中的还原性气氛为氢气,高温焙烧条件为焙烧温度200℃~700℃,焙烧时间为2h~13h。

53.上述多重致密包覆的动力用高镍正极材料以及根据上述制备方法制备的多重致密包覆的动力用高镍正极材料在锂离子电池中的应用。

54.以下结合实施例对本发明的技术方案进行详细描述。

55.实施例1

56.一种动力用高镍系正极材料的制备方法,包括如下步骤:

57.1)称取前驱体ni

0.96

co

0.02

mn

0.02

(oh)2和lioh进行混合,以摩尔比计,lioh:ni

0.96

co

0.02

m

0.02

(oh)2=1.02:1,充分混合、球磨后得到混合物a;

58.2)将混合物a在氧气气氛下700℃焙烧、冷却、破碎、筛分后得到化学式为li ni

0.96

co

0.02

mn

0.02

o2的高镍系正极材料b;

59.3)采用电位滴定法测定高镍系正极材料b表面的总残锂含量li

+

为0.14%;

60.4)称取200g上述制备的高镍系正极材料b,根据总杂质锂li

+

与po

43

‑

的摩尔比为1.5:1,偏钒酸铵:磷酸二氢铵:六聚偏磷酸铵的摩尔比为1:1:0.3的比例加入对应量的原料,混合、搅拌、球磨后得到混合物c;

61.5)将混合物c投入0.5mol/l稀硫酸溶液中,搅拌1h后过滤、洗涤后得到混合物d;

62.6)将混合物d放置于管式炉中,在氢气气氛下,500℃高温焙烧8h后即得li3v2(po4)3、li3po4、lipo3共同包覆lini

0.96

co

0.02

mn

0.02

o2的多重致密包覆的动力用高镍正极材料。

63.对比例1

64.和实施例1相比,步骤4)改成:

65.4)称取200g上述制备的高镍系正极材料b,根据总杂质锂li

+

与po

43

‑

的摩尔比为1.5:1,偏钒酸铵:六聚偏磷酸铵的摩尔比为1:0.3的比例加入对应量的原料,混合、搅拌、球磨后得到混合物c;

66.即没有加入磷酸二氢铵,其他条件不变,最终得到li3v2(po4)3、lipo3共同包覆的lini

0.96

co

0.02

mn

0.02

o2的高镍正极材料。

67.对比例2

68.和实施例1相比,步骤4)改成:

69.4)称取200g上述制备的高镍系正极材料b,根据总杂质锂li

+

与po

43

‑

的摩尔比为1.5:1,偏钒酸铵:磷酸二氢铵的摩尔比为1:1的比例加入对应量的原料,混合、搅拌、球磨后得到混合物c;

70.即没有加入六聚偏磷酸铵,其他条件不变,最终得到li3v2(po4)3、li3po4共同包覆的lini

0.96

co

0.02

mn

0.02

o2的高镍正极材料。

71.实施例2

72.一种动力用高镍系正极材料的制备方法,包括如下步骤:

73.1)称取前驱体ni

0.8

co

0.1

mn

0.1

(oh)2和lioh进行混合,以摩尔比计,lioh:ni

0.8

co

0.1

mn

0.1

(oh)2=1.03:1,充分混合、球磨后得到混合物a;

74.2)将混合物a在氧气气氛下700℃高温焙烧10h后冷却、破碎、筛分后得到化学式为li ni

0.8

co

0.1

mn

0.1

o2的高镍系正极材料b;

75.3)采用电位滴定法测定高镍系正极材料b表面的总残锂含量li

+

为0.15%;

76.4)称取200g上述制备的高镍系正极材料b,根据总杂质锂li

+

与po

43

‑

的摩尔比为2:1,五氧化二钒:磷酸氢二铵:偏磷酸铵的摩尔比为2:1:0.5的比例加入对应量的原料,混合、搅拌、球磨后得到混合物c;

77.5)将混合物c投入1mol/l稀硫酸溶液中,搅拌2h后过滤、洗涤后得到混合物d;

78.6)将混合物d放置于管式炉中,在氢气气氛下,600℃高温焙烧9h后即得li3v2(po4)3、li3po4、lipo3共同包覆li ni

0.8

co

0.1

mn

0.1

o2的多重致密包覆的动力用高镍正极材料。

79.对比例3

80.和实施例2相比,没有步骤5),即没有采用稀硫酸对混合物进行处理,其他步骤不变,最终得到li3v2(po4)3、li3po4、lipo3共同包覆lini

0.8

co

0.1

mn

0.1

o2的多重致密包覆的动力用高镍正极材料。

81.实施例3

82.一种动力用高镍系正极材料的制备方法,包括如下步骤:

83.1)称取前驱体ni

0.8

co

0.1

al

0.1

(oh)2和lioh进行混合,以摩尔比计,lioh:ni

0.8

co

0.1

al

0.1

(oh)2=1.08:1,充分混合、球磨后得到混合物a;

84.2)将混合物a在氧气气氛下700℃高温焙烧、冷却、破碎、筛分后得到化学式为li ni

0.8

co

0.1

al

0.1

o2的高镍系正极材料b;

85.3)采用电位滴定法测定高镍系正极材料b表面的总残锂含量li

+

为0.25%;

86.4)称取200g上述制备的高镍系正极材料b,根据总杂质锂li

+

与po

43

‑

的摩尔比为2:1,硝酸钒酰:磷酸氢二铵:六聚偏磷酸钠的摩尔比为3:1:0.2的比例加入对应量的原料,混合、搅拌、球磨后得到混合物c;

87.5)将混合物c投入1mol/l稀硫酸溶液中,搅拌2h后过滤、洗涤后得到混合物d;

88.6)将混合物d放置于管式炉中,在氢气气氛下,700℃高温焙烧8h后即得li3v2(po4)3、li3po4、lipo3共同包覆li ni

0.8

co

0.1

mn

0.1

o2的多重致密包覆的动力用高镍正极材料。

89.实验情况

90.首先对实施例以及对比例中制备得到的高镍正极材料的离子电导率进行了测试。表1列出了利用实施例1~3和对比例1~3中的成品物料的电导率对比表,测试方法为四探针法。

91.表1实施例及对比例样品离子电导率对比表

[0092][0093][0094]

由表中数据可以看出,实施例1~实施例3制备的多重致密包覆的动力用高镍正极材料具有较高的离子电导率,达到了锂离子电池的应用要求。对比例1和对比例2由于是缺少磷酸盐和偏磷酸盐的共同作用,和实施例1相比,导电率明显下降;对比例3没有经酸洗的步骤,偏磷酸盐未形成偏磷酸和钒盐以及磷酸盐发生反应,因此导电率和实施例2相比也明显下降。

[0095]

图1和图2分别为实施例1制得的高镍系正极材料的xrd图和sem照片,由图可见,产品表面光滑,衍射峰峰型尖锐,晶体结构良好。

[0096]

表2列出了利用实施例1~3和对比例1~3制得的高镍材料制成扣式电池的首次循环充放电比容量。扣式电池的测试条件为lr 2032,0.1c,2.5~4.3v,vs.li

+

/li。本电池的正极极片按照样品:导电剂:pvdf=90:3:7的质量比配料,和传统的样品:导电剂:pvdf=85:10:5的正极极片配比相比,由于正极材料导电性的提高,导电剂用量明显减少。

[0097]

表2实施例和对比例制备样品首次充放电性能对比表

[0098][0099][0100]

表中数据可以看出,本发明实施例1~3中制得的动力用高镍系正极材料,比容量

较高、循环性能好。同未包覆的商品化产品相比,本专利产品容量和循环性能明显占优,并且使用的导电剂较少,减少了后续电池由于导电剂过多而自放电的风险,因此在锂离子动力电池领域前景良好。

[0101]

对比例1~3由于正极的材料导电率较差,因此放电比容量较低,循环性能性能较差,整体电化学性能较不佳。

[0102]

综上所述,本发明的内容并不局限在上述的实施例中,相同领域内的有识之士在本发明的技术指导思想之内可以轻易提出其他的实施例,但这种实施例都包括在本发明的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1