一种SEI膜材料、制备方法和负极片与流程

一种sei膜材料、制备方法和负极片

技术领域

1.本发明涉及电池技术领域,具体涉及一种sei膜材料、制备方法和负极片。

背景技术:

2.随着智能便携及可穿戴设备的发展,人们对于电池的能量密度和快充性能提出了更高的要求。对于高能量密度体系,正负极压实密度均较高,面密度均较大;对于快充体系,希望实现高能量密度兼具快充性能。目前,针对这两种体系,负极膨胀失效是一大难题,尤其是对于硅基负极体系,巨大的膨胀导致电池快速失效。因此,有必要采取措施有效降低负极膨胀,解决电芯eol厚度失效问题,提升电池整体性能。

技术实现要素:

3.有鉴于此,本发明提供了一种sei膜材料、制备方法和负极片,所述sei膜材料包覆在硅颗粒表面或石墨颗粒表面,作为一种人造sei膜,以此来有效抑制硅或石墨循环膨胀问题。

4.为解决上述技术问题,本发明采用以下技术方案:

5.第一方面,本发明提供了一种sei膜材料,所述sei膜材料为功能性聚氨酯

‑

聚苯胺交联网状聚合物和/或功能性聚氨酯

‑

导电聚合物共混物。

6.进一步地,所述功能性聚氨酯

‑

聚苯胺交联网状聚合物中,功能性聚氨酯由功能聚合物与聚氨酯预聚体反应得到,其中功能聚合物为羟基或羧基封端的功能聚合物。

7.进一步地,所述功能聚合物和聚氨酯预聚体的质量比为1:(1~5)。

8.进一步地,所述功能性聚氨酯

‑

聚苯胺交联网状聚合物的原料组成包括:羟基或羧基封端的功能聚合物、聚氨酯预聚体、聚苯胺。

9.进一步地,所述功能性聚氨酯

‑

聚苯胺交联网状聚合物的原料组成包括还导电高分子单体,所述导电高分子单体为芘基甲醇,芘基乙醇,芘基丁醇,芘基丙醇中的一种或多种。

10.进一步地,所述功能性聚氨酯

‑

导电聚合物共混物中包括功能聚合物、聚氨酯预聚体和导电聚合物,其中功能聚合物为羟基或羧基封端的功能聚合物。进一步地,所述导电聚合物为聚硫氮、聚对苯、聚对苯硫醚、聚吡咯、聚噻吩中的一种或多种。

11.进一步地,所述功能性聚氨酯

‑

导电聚合物共混物中还包括二羟甲基丙酸。

12.第二方面,本发明提供了sei膜材料的制备方法,所述制备方法为:

13.合成羟基或羧基封端的功能聚合物;

14.合成聚氨酯预聚体;

15.以功能聚合物、聚氨酯预聚体、聚苯胺为原料合成功能性聚氨酯

‑

聚苯胺交联网状聚合物;或者

16.以功能聚合物、聚氨酯预聚体、导电聚合物为原料进行物理共混,得到功能性聚氨酯

‑

导电聚合物共混物。

17.进一步地,合成羟基或羧基封端的功能聚合物的方法具体为:

18.按质量份数计,取溶剂150

‑

200份,单体1 20

‑

40份,单体2 1

‑

5份,引发剂0.5

‑

2.0份混合,升温至70~80℃后反应6~10h得到羟基或羧基封端的功能聚合物;

19.其中,溶剂包括四氢呋喃,甲苯,二甲苯,n

‑

甲基吡咯烷酮,二氯甲烷,正己烷,n,n

‑

二甲基甲酰胺中的一种或多种;

20.单体1为苯乙烯,丙烯酸正丁酯,甲基丙烯酸,甲基丙烯酸甲酯,二苯基乙烯,丙烯酸羟基乙酯,丙烯酸异丁酯,丙烯酸异辛酯中的一种或多种;

21.单体2为巯基乙酸,2

‑

巯基丙酸,3

‑

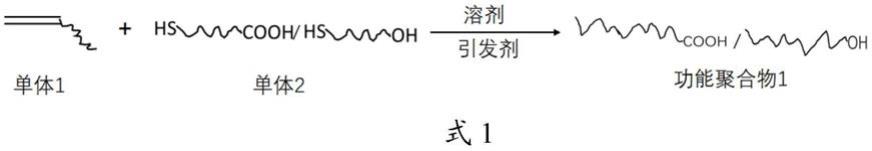

巯基丙酸,2

‑

巯基乙醇,巯基乙醇中的一种或多种;

22.引发剂为过硫酸铵,过硫酸钠,过硫酸钾,过氧化苯甲酰中的一种或多种。

23.进一步地,合成聚氨酯预聚体的方法具体为:

24.按质量份数计,将多元醇50

‑

80份、单体3 30

‑

100份混合并加入催化剂,升温至70

‑

80℃后反应5

‑

8h得到聚氨酯预聚体;

25.其中,多元醇为聚酯多元醇、聚醚多元醇中的一种或两种,分子量为500~2500da;

26.单体3为2,4

‑

甲苯二异氰酸酯、4,4'

‑

二苯基甲烷二异氰酸酯、六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯的一种或多种;

27.催化剂为二月桂酸二丁基锡,三亚乙基二胺,三乙醇胺,辛酸亚锡中的一种或多种。

28.进一步地,制备功能性聚氨酯

‑

聚苯胺交联网状聚合物的具体方法为:

29.按质量份数计,取聚氨酯预聚体10

‑

15份,向其中加入羟基或羧基封端的功能聚合物3

‑

10份,加入聚苯胺1

‑

10份,溶剂100

‑

150份,升高温度至80

‑

90℃后反应12

‑

24h,得到化学接枝的功能性聚氨酯

‑

聚苯胺交联网状聚合物;

30.其中,溶剂包括四氢呋喃,甲苯,二甲苯,n

‑

甲基吡咯烷酮,二氯甲烷,正己烷,n,n

‑

二甲基甲酰胺中的一种或多种。

31.进一步地,制备功能性聚氨酯

‑

聚苯胺交联网状聚合物时向其中加入导电高分子单体3

‑

5份,所述导电高分子单体为芘基甲醇,芘基乙醇,芘基丁醇,芘基丙醇中的一种或多种。

32.进一步地,制备功能性聚氨酯

‑

导电聚合物共混物的具体方法为:

33.按质量份数计,取聚氨酯预聚体10

‑

15份,向其中加入羟基或羧基封端的功能聚合物5

‑

15份,二羟甲基丙酸1

‑

3份,导电聚合物5

‑

10份,溶剂100

‑

150份,升高温度至80

‑

90℃后反应12

‑

24h,得到物理共混的功能性聚氨酯

‑

导电聚合物共混物;

34.其中溶剂包括四氢呋喃,甲苯,二甲苯,n

‑

甲基吡咯烷酮,二氯甲烷,正己烷,n,n

‑

二甲基甲酰胺中的一种或多种;

35.导电聚合物为聚硫氮、聚对苯、聚对苯硫醚、聚吡咯、聚噻吩中的一种或多种。

36.第三方面,本发明提供了一种电极材料,所述电极材料包括硅颗粒和石墨颗粒中的至少一种,所述硅颗粒和所述石墨颗粒的表面分别包覆有如上所述的sei膜材料。

37.进一步地,所述sei膜材料的厚度为0.01~0.2μm。

38.第四方面,本发明提供了一种负极片,所述负极片中含有上述的电极材料。

39.进一步地,所述负极片包括负集流体和负活性层,所述负活性层涂覆在所述负集

流体的至少一侧表面,所述负活性层中含有上述的电极材料。

40.第五方面,本发明提供了一种电池,所述电池中包括上述负极片。

41.本发明的上述技术方案的有益效果如下:

42.本发明提供了一种sei膜材料,所述sei膜的成分为功能性聚氨酯

‑

聚苯胺交联网状聚合物和/或功能性聚氨酯

‑

导电聚合物共混物。以本发明中提供的sei膜材料作为人造sei膜包覆硅颗粒和石墨颗粒时,该人造sei膜具有高模量和高韧性,能够有效抑制硅或石墨循环膨胀问题,同时该人造sei膜还具有很高的离子导电性,能够提升包覆后材料的导电性。

具体实施方式

43.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明的限制。

44.第一方面,本发明提供了一种sei膜材料,所述sei膜材料为功能性聚氨酯

‑

聚苯胺交联网状聚合物和/或功能性聚氨酯

‑

导电聚合物共混物。

45.其中,所述功能性聚氨酯

‑

聚苯胺交联网状聚合物中,功能性聚氨酯由功能聚合物与聚氨酯预聚体反应得到,其中功能聚合物为羟基或羧基封端的功能聚合物。在制备功能性聚氨酯

‑

聚苯胺交联网状聚合物的反应中,功能聚合物作为聚氨酯的封端单体,主要起到调节制得的聚合物的强度和韧性的作用。聚苯胺是一类具有导电性的高分子化合物,通过引入聚苯胺能够赋予功能性聚氨酯

‑

聚苯胺交联网状聚合物良好的导电性能。聚氨酯预聚体与功能聚合物反应得到的功能性聚氨酯因其自身的结构特性能够赋予功能性聚氨酯

‑

聚苯胺交联网状聚合物高模量和高韧性的优点,同时功能性聚氨酯与聚苯胺进行交联的交联结构也能够进一步提升功能性聚氨酯

‑

聚苯胺交联网状聚合物模量和韧性,使得最终制得的功能性聚氨酯

‑

聚苯胺交联网状聚合物同时兼具高离子电导性、高模量和高韧性的优点,以此材料作为人造sei膜的材料能够有效抑制负极材料膨胀的问题,同时还能提升包覆后材料的导电性。

46.在本发明的一些实施例中,功能性聚氨酯

‑

聚苯胺交联网状聚合物的原料组成包括:羟基或羧基封端的功能聚合物、聚氨酯预聚体、聚苯胺。优选的,所述功能性聚氨酯

‑

聚苯胺交联网状聚合物的原料组成包括还导电高分子单体,所述导电高分子单体为芘基甲醇,芘基乙醇,芘基丁醇,芘基丙醇中的一种或多种。通过引入导电高分子能够形成导电聚合物,同时还能够可与聚苯胺协同,提升材料的导电性。

47.其中,所述功能性聚氨酯

‑

导电聚合物共混物中包括功能聚合物、聚氨酯预聚体和导电聚合物,其中功能聚合物为羟基或羧基封端的功能聚合物。进一步地,所述导电聚合物为聚硫氮、聚对苯、聚对苯硫醚、聚吡咯、聚噻吩中的一种或多种。本发明通过引入导电聚合物来提升sei膜的材料的导电性。聚氨酯预聚体与功能聚合物反应得到的功能性聚氨酯因其自身的结构特性能够赋予功能性聚氨酯

‑

聚苯胺交联网状聚合物高模量和高韧性的优点。此外,功能聚合物、聚氨酯预聚体和导电聚合物的物理共混结构也能进一步地提升功能性聚氨酯

‑

导电聚合物共混物模量和韧性,使得最终制得的功能性聚氨酯

‑

导电聚合物共混物同时兼具高离子电导性、高模量和高韧性的优点,以此材料作为人造sei膜的材料能够有效抑制负极材料膨胀的问题,同时还能提升包覆后材料的导电性。优选的,所述功能性聚氨

酯

‑

导电聚合物共混物中还包括二羟甲基丙酸,通过引入适量的二羟甲基丙酸,能够提升功能性聚氨酯

‑

导电聚合物共混物的力学性能。

48.第二方面,本发明提供了一种sei膜材料的制备方法,所述制备方法为:

49.合成羟基或羧基封端的功能聚合物;

50.合成聚氨酯预聚体;

51.以功能聚合物、聚氨酯预聚体、聚苯胺为原料合成功能性聚氨酯

‑

聚苯胺交联网状聚合物;或者

52.以功能聚合物、聚氨酯预聚体、导电聚合物为原料进行物理共混,得到功能性聚氨酯

‑

导电聚合物共混物。

53.在本发明的一些实施例中,合成羟基或羧基封端的功能聚合物的方法具体为:按质量份数计,取溶剂150

‑

200份,单体1 20

‑

40份,单体2 1

‑

5份,引发剂0.5

‑

2.0份混合,升温至70~80℃后反应6~10h得到羟基或羧基封端的功能聚合物。其中,溶剂包括四氢呋喃,甲苯,二甲苯,n

‑

甲基吡咯烷酮,二氯甲烷,正己烷,n,n

‑

二甲基甲酰胺中的一种或多种。单体1为苯乙烯,丙烯酸正丁酯,甲基丙烯酸,甲基丙烯酸甲酯,二苯基乙烯,丙烯酸羟基乙酯,丙烯酸异丁酯,丙烯酸异辛酯中的一种或多种。单体2为巯基乙酸,2

‑

巯基丙酸,3

‑

巯基丙酸,2

‑

巯基乙醇,巯基乙醇中的一种或多种。引发剂为过硫酸铵,过硫酸钠,过硫酸钾,过氧化苯甲酰中的一种或多种。比如以四氢呋喃为溶剂,以丙烯酸正丁酯为单体1,以巯基乙酸为单体2,以过硫酸铵为引发剂。

54.在本发明的一些实施例中,合成聚氨酯预聚体的方法具体为:

55.按质量份数计,将多元醇50

‑

80份、单体3 30

‑

100份混合并加入催化剂,升温至70

‑

80℃后反应5

‑

8h得到聚氨酯预聚体。其中,多元醇为聚酯多元醇、聚醚多元醇中的一种或两种,分子量为500~2500da,比如,多元醇的分子量可以是500da、1000da、1500da、2000da、2500da和4500da中的一种或几种。单体3为2,4

‑

甲苯二异氰酸酯、4,4'

‑

二苯基甲烷二异氰酸酯、六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯的一种或多种。催化剂为二月桂酸二丁基锡,三亚乙基二胺,三乙醇胺,辛酸亚锡中的一种或多种。

56.在本发明的一些实施例中,制备功能性聚氨酯

‑

聚苯胺交联网状聚合物的具体方法为:

57.按质量份数计,取聚氨酯预聚体10

‑

15份,向其中加入羟基或羧基封端的功能聚合物3

‑

10份,加入聚苯胺1

‑

10份,溶剂100

‑

150份,升高温度至80

‑

90℃后反应12

‑

24h,得到化学接枝的功能性聚氨酯

‑

聚苯胺交联网状聚合物。其中,溶剂包括四氢呋喃,甲苯,二甲苯,n

‑

甲基吡咯烷酮,二氯甲烷,正己烷,n,n

‑

二甲基甲酰胺中的一种或多种。

58.优选的,制备功能性聚氨酯

‑

聚苯胺交联网状聚合物时向其中加入导电高分子单体3

‑

5份,所述导电高分子单体为芘基甲醇,芘基乙醇,芘基丁醇,芘基丙醇中的一种或多种。

59.以下给出了式1~式3用于理解本发明中功能性聚氨酯

‑

聚苯胺交联网状聚合物的制备以及反应。

[0060][0061][0062]

在本发明的一些实施例中,制备功能性聚氨酯

‑

导电聚合物共混物的具体方法为:

[0063]

按质量份数计,取聚氨酯预聚体10

‑

15份,向其中加入羟基或羧基封端的功能聚合物5

‑

15份,二羟甲基丙酸1

‑

3份,导电聚合物5

‑

10份,溶剂100

‑

150份,升高温度至80

‑

90℃后反应12

‑

24h,得到物理共混的功能性聚氨酯

‑

导电聚合物共混物。其中溶剂包括四氢呋喃,甲苯,二甲苯,n

‑

甲基吡咯烷酮,二氯甲烷,正己烷,n,n

‑

二甲基甲酰胺中的一种或多种。导电聚合物为聚硫氮、聚对苯、聚对苯硫醚、聚吡咯、聚噻吩中的一种或多种。

[0064]

第三方面,本发明提供了一种电极材料,所述电极材料包括硅颗粒和石墨颗粒中的至少一种,所述硅颗粒和所述石墨颗粒的表面分别包覆有如上所述的sei膜材料。以本发明中提供的sei膜材料作为人造sei膜包覆硅颗粒和石墨颗粒时,该人造sei膜具有高模量和高韧性,能够有效抑制硅或石墨循环膨胀问题,同时该人造sei膜还具有很高的离子导电性,能够提升包覆后材料的导电性。

[0065]

优选的,所述sei膜材料的厚度为0.1~20μm。

[0066]

第四方面,本发明提供了一种负极片,所述负极片中含有上述的电极材料,具有上述电极材料的负极片循环膨胀率低。

[0067]

根据本发明的一些实施例,所述负极片包括负集流体和负活性层,所述负活性层涂覆在所述负集流体的至少一侧表面,所述负活性层中含有上述的电极材料。

[0068]

第五方面,本发明提供了一种电池,所述电池中包括上述负极片,电池中的负极片循环膨胀率低,可以提高电池的使用性能。

[0069]

下面通过一些具体实施例对本发明作进一步说明。

[0070]

实施例1

[0071]

(1)合成功能聚合物:按质量份数计,向反应器中加入溶剂四氢呋喃150份,单体丙烯酸正丁酯20份,单体巯基乙酸1份,引发剂过硫酸铵0.5份混合,搅拌30min使原料混合均匀,然后升温至70℃后反应10h,得到功能聚合物;

[0072]

(2)合成聚氨酯预聚体:按质量份数计,向装有搅拌器,冷凝管和滴液漏斗的三口瓶中加入聚酯多元醇50份,再向其中加入单体2,4

‑

甲苯二异氰酸酯50份,然后升温至70℃后加入少量催化剂二月桂酸二丁基锡,反应5h后得到聚氨酯预聚体;

[0073]

(3)合成功能性聚氨酯

‑

聚苯胺交联网状聚合物:按质量份数计,取步骤(2)中聚氨酯预聚体10份,向其中加入步骤(1)中的功能聚合物10份,加入聚苯胺5份,溶剂四氢呋喃100份,升高温度至80℃后反应24h,即可得到功能性聚氨酯

‑

聚苯胺交联网状聚合物1。

[0074]

实施例2

[0075]

(1)合成功能聚合物:与实施例中的步骤(1)相同;

[0076]

(2)合成聚氨酯预聚体:与实施例中的步骤(2)相同;

[0077]

(3)合成功能性聚氨酯

‑

聚苯胺交联网状聚合物:按质量份数计,取步骤(2)中聚氨酯预聚体10份,向其中加入步骤(1)中的功能聚合物10份,加入聚苯胺5份,导电高分子单体芘基甲醇3份,溶剂四氢呋喃100份,升高温度至80℃后反应24h,即可得到功能性聚氨酯

‑

聚苯胺交联网状聚合物2。

[0078]

实施例3

[0079]

(1)合成功能聚合物:与实施例中的步骤(1)相同;

[0080]

(2)合成聚氨酯预聚体:与实施例中的步骤(2)相同;

[0081]

(3)合成功能性聚氨酯

‑

聚苯胺交联网状聚合物:按质量份数计,取步骤(2)中聚氨酯预聚体10份,向其中加入步骤(1)中的功能聚合物10份,加入聚苯胺10份,导电高分子单体芘基甲醇3份,溶剂四氢呋喃100份,升高温度至80℃后反应24h,即可得到功能性聚氨酯

‑

聚苯胺交联网状聚合物3。

[0082]

实施例4

[0083]

(1)合成功能聚合物:与实施例中的步骤(1)相同;

[0084]

(2)合成聚氨酯预聚体:与实施例中的步骤(2)相同;

[0085]

(3)合成功能性聚氨酯

‑

聚苯胺交联网状聚合物:按质量份数计,取步骤(2)中聚氨酯预聚体10份,向其中加入步骤(1)中的功能聚合物10份,加入聚苯胺1份,导电高分子单体芘基甲醇3份,溶剂四氢呋喃100份,升高温度至80℃后反应24h,即可得到功能性聚氨酯

‑

聚苯胺交联网状聚合物4。

[0086]

实施例5

[0087]

(1)合成功能聚合物:与实施例中的步骤(1)相同;

[0088]

(2)合成聚氨酯预聚体:与实施例中的步骤(2)相同;

[0089]

(3)制备功能性聚氨酯

‑

导电聚合物共混物:按质量份数计,取步骤(2)中聚氨酯预聚体10份,向其中加入步骤(1)中的功能聚合物10份,加入导电聚合物聚硫氮5份,溶剂四氢呋喃100份,升高温度至80℃后反应24h,即可得到功能性聚氨酯

‑

导电聚合物共混物1。

[0090]

实施例6

[0091]

(1)合成功能聚合物:与实施例中的步骤(1)相同;

[0092]

(2)合成聚氨酯预聚体:与实施例中的步骤(2)相同;

[0093]

(3)制备功能性聚氨酯

‑

导电聚合物共混物:按质量份数计,取步骤(2)中聚氨酯预聚体10份,向其中加入步骤(1)中的功能聚合物10份,加入导电聚合物聚硫氮5份,二羟甲基丙酸1份,溶剂四氢呋喃100份,升高温度至80℃后反应24h,即可得到功能性聚氨酯

‑

导电聚

合物共混物2。

[0094]

实施例7

[0095]

(1)合成功能聚合物:与实施例中的步骤(1)相同;

[0096]

(2)合成聚氨酯预聚体:与实施例中的步骤(2)相同;

[0097]

(3)制备功能性聚氨酯

‑

导电聚合物共混物:按质量份数计,取步骤(2)中聚氨酯预聚体10份,向其中加入步骤(1)中的功能聚合物10份,加入导电聚合物聚硫氮10份,二羟甲基丙酸1份,溶剂四氢呋喃100份,升高温度至80℃后反应24h,即可得到功能性聚氨酯

‑

导电聚合物共混物3。

[0098]

实施例8

[0099]

(1)合成功能聚合物:与实施例中的步骤(1)相同;

[0100]

(2)合成聚氨酯预聚体:与实施例中的步骤(2)相同;

[0101]

(3)制备功能性聚氨酯

‑

导电聚合物共混物:按质量份数计,取步骤(2)中聚氨酯预聚体10份,向其中加入步骤(1)中的功能聚合物10份,加入导电聚合物聚对苯10份,二羟甲基丙酸1份,溶剂四氢呋喃100份,升高温度至80℃后反应24h,即可得到功能性聚氨酯

‑

导电聚合物共混物4。

[0102]

性能测试:

[0103]

取上述实施例1~8制备的产物(即功能性聚氨酯

‑

聚苯胺交联网状聚合物1~4、功能性聚氨酯

‑

导电聚合物共混物1~4)依据gb13022

‑

91进行制样并机械性能测试,夹具的牵引速率为5mm/min,每个样品平行测试五次,拉伸强度和断裂伸长率取五次测量结果的平均值。

[0104]

测试结果如下表:

[0105] 拉伸强度(mpa)断裂伸长率(%)实施例111.5550实施例211.3570实施例312.0580实施例411.8540实施例510.2530实施例69.8510实施例79.6490实施例810.1520

[0106]

从上表可以看出,实施例1

‑

8均具有较高的拉伸强度和断裂伸长率,具有高强高韧的性质,且实施例1

‑

4略优于实施例5

‑

8。

[0107]

(1)电池制作:

[0108]

将上述实施例1

‑

8中的制备得到的产物(统称为人造sei膜)分别和硅颗粒混合,加热至150℃,搅拌12h,人造sei膜在化学共价键和超分子作用下包覆于硅颗粒表面,即可得到包覆了实施例1

‑

8的人造sei膜的硅颗粒。

[0109]

制备负极片1

‑

8:分别将包覆了实施例1

‑

8人造sei膜的硅颗粒、石墨、粘结剂、增稠剂羧甲基纤维素钠、导电剂导电炭黑混合,经高速搅拌得到分散均匀制成含有硅和石墨的混合物。混合物中,固体成分包含75.2wt%的石墨、18.8%的硅,1.5wt%的羧甲基纤维素

钠、1.5wt%的导电炭黑、3wt%的粘结剂。使用去离子水做溶剂,制成了实施例1

‑

8的负极活性物质浆料,浆料中固含量为50wt%。

[0110]

将上述负极浆料1~8均匀地涂在负极集流体铜箔的两面,经过干燥、辊压机压实,得到双面涂覆活性物质的负极片1~8,双面涂层厚度均为125μm。

[0111]

制备负极片9(对比组):将未包覆人造sei膜的硅颗粒、石墨、粘结剂、增稠剂羧甲基纤维素钠、导电剂导电炭黑混合,经高速搅拌得到分散均匀制成含有硅和石墨的混合物。混合物中,固体成分包含75.2wt%的石墨、18.8%的硅,1.5wt%的羧甲基纤维素钠、1.5wt%的导电炭黑、3wt%的粘结剂。使用去离子水做溶剂,制成了实施例1

‑

8的负极活性物质浆料,浆料中固含量为50wt%。

[0112]

将上述负极浆料均匀地涂在负极集流体铜箔的两面,经过干燥、辊压机压实,得到双面涂覆活性物质的负极片9,双面涂层厚度均为125μm。

[0113]

制备正极片:将正极活性物质钴酸锂、pvdf类粘结剂、导电剂导电炭黑混合,经高速搅拌得到分散均匀制成含有正极活性物质的混合物。混合物中,固体成分包含96.5wt%的钴酸锂、1.5wt%的pvdf、2wt%的导电炭黑,浆料中固含量为75wt%。

[0114]

将上述正极片,负极片1

‑

9,隔膜卷绕组装成电池后,命名为电池1

‑

9,然后进行性能测试。

[0115]

(2)电池性能测试

[0116]

循环性能测试:1、25℃

±

2℃下静置10min;

[0117]

2、0.2c放电至2.8v;静置10min;

[0118]

3、1c充至4.2v,0.7c充满,截止0.05c;

[0119]

4、25℃

±

2℃下静置10min;

[0120]

5、0.5c放电至2.8v;静置10min;

[0121]

6、1c充至4.2v,0.7c充满,截止0.05c,静置10min;

[0122]

5~6步循环至容量保持率80%截止。

[0123]

用千分尺测试负极片厚度,计算负极片膨胀率。

[0124] 容量保持率负极片膨胀率电池183.7%31%电池283.8%32%电池382.1%31%电池484.5%33%电池583.3%30%电池682.4%32%电池783.4%31%电池884.2%30%电池973.2%45%

[0125]

注:容量保持率为循环500周后的容量保持率。

[0126]

从上表数据可以看出,与对比组电池9相比,包覆了人造sei膜的硅颗粒制作成电池后,容量保持率有了大量的提升,负极片膨胀得到了有效的抑制。

[0127]

除非另作定义,本发明中使用的技术术语或者科学术语应当为本发明所属领域内

具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

[0128]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1