一种介孔碳包覆SnO2纳米花锂离子电池负极材料及制法的制作方法

一种介孔碳包覆sno2纳米花锂离子电池负极材料及制法

技术领域

1.本发明涉及锂离子电池技术领域,具体为一种介孔碳包覆sno2纳米花锂离子电池负极材料及制法。

背景技术:

2.随着社会的迅速发展,以及移动设备的普及,各类电子产品成为了人们日常生活中不可或缺的一部分,而作为电子产品能源的锂离子电池,也因此备受关注,在每一次的发布会上都能占到一席之地,可见锂离子电池的重要性,锂离子电池,具有高功率密度,高能量密度,较轻的质量,工作温度范围宽,循环稳定性较好等优点,自问世以来,便以及其迅猛的势头高速发展,但虽然其发展十分迅速,但目前主流的锂离子电池负极材料还有许多的发展空间。

3.碳材料作为目前主流的锂离子负极材料,由于其理论比容量低,碳负极材料很难进一步提高,而金属合金与金属氧化物有较高的理论比容量,如:coo, cuo,snni,snco,sno2等,具有非常好的应用前景,其中sno2由于具有高比容量与低嵌锂电势而备受关注,但由于其体积膨胀严重,循环稳定性较差,限制了其在作为锂离子电池负极材料方面的应用,而通过制备纳米sno2与碳包覆的方法,可以有效的缓解其作为锂离子负极材料时的体积膨胀问题,与锂离子脱嵌过程中的团聚现象,提高了负极材料的性能。

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种介孔碳包覆sno2纳米花锂离子电池负极材料及制法,解决了单一sno2负极材料体积膨胀,以及锂离子脱嵌过程中的容易团聚问题。

6.(二)技术方案

7.为实现上述目的,本发明提供如下技术方案:一种介孔碳包覆sno2纳米花锂离子电池负极材料制备方法包括以下步骤:

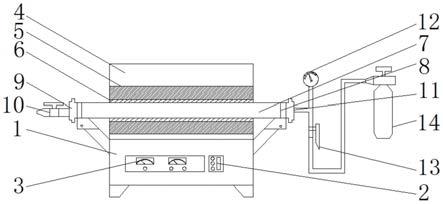

8.(1)以1,4

‑

二氧六环和均三甲苯作为混合溶剂,分子式为c

28

h

16

n2o4的联咔唑衍生物和4,4

‑

二氨基联苯作为反应物,在醋酸催化作用下,在氮气氛围中混合,于110

‑

130℃下,搅拌反应48

‑

96h,冷却抽滤,洗涤干燥纯化,得到有序微孔聚合物;

9.(2)将有序微孔聚合物于气氛炉中,进行高温碳化,得到n掺杂介孔碳材料;

10.(3)将sncl2、十二烷基硫酸钠、n掺杂介孔碳与nacl溶解在蒸馏水中,超声分散,再加入naoh的水溶液,混合均匀后,加入聚四氟乙烯内胆中,于高压反应釜内,加热反应,冷却洗涤,离心干燥,得到介孔碳包覆sno2纳米花锂离子电池负极材料。

11.优选的,所述步骤(2)中气氛炉包括控制台,控制台固定连接有控制按钮,控制台固定连接有温度表盘,控制台固定连接有管式炉箱体,管式炉箱体固定连接有加热层,加热层与保温层固定连接,管式炉箱体固定连接有炉管,炉管固定连接有进料口,炉管固定连接有出料口,炉管固定连接有排气口,炉管固定连接有进气口,进气口固定连接有压力表,进气口固定连接有进气阀,进气阀固定连接有气瓶。

12.优选的,所述步骤(2)中碳化过程的氛围为氮气氛围,升温速率为5

‑

10℃ /min,碳

化温度为750

‑

850℃,碳化时间为2

‑

3h。

13.优选的,所述步骤(3)中n掺杂介孔碳、sncl2、十二烷基硫酸钠、nacl 与naoh的质量比为100:60

‑

100:10

‑

15:35

‑

65:60

‑

120。

14.优选的,所述步骤(3)中加热反应的反应温度为140

‑

180℃,反应时间为 4

‑

8h。

15.(三)有益的技术效果

16.与现有技术相比,本发明具备以下实验原理和有益技术效果:

17.该一种介孔碳包覆sno2纳米花锂离子电池负极材料,含以带有四个醛基的联咔唑为基本结构单元,通过醛基与氨基进行席夫碱缩合,合成了有序微孔聚合物,以其作为碳前驱体,席夫碱官能团作为氮源,制备介孔碳,由于聚合物具开放孔道的层状结构,使得制成的氮掺杂介孔碳,具有非常高的比表面积,与丰富的孔道结构,提供了更多的活性位点,有序的孔结构促进了li+的脱嵌过程,并提供了丰富的锂离子传输通道。

18.该一种介孔碳包覆sno2纳米花锂离子电池负极材料,通过将含氮的有序微孔聚合物碳化,得到氮掺杂介孔碳,氮掺杂形成结构缺陷,使材料的孔道更加丰富,提高了材料的导电性,提高了复合材料的快速充放电能力,同时氮掺杂能在循环过程中活化介孔碳,提高了材料的比容量与循环稳定性。

19.该一种介孔碳包覆sno2纳米花锂离子电池负极材料,通过在合成sno2纳米花的过程中加入氮掺杂介孔碳材料,使sno2纳米花原位生长在氮掺杂介孔碳的基体中,从而使sno2纳米花分散均匀,减少了团聚现象,提高了电化学活性位点,纳米花状的sno2,具有非常高的比表面积,进一步提供了更多的活性反应位点,同时纳米花状结构的sno2的三维结构,以及介孔碳包覆的作用,显著减轻了sno2纳米花的体积膨胀现象,极大的提高了材料的比容量与循环稳定性。

附图说明

20.图1是气氛炉截面示意图;

21.图2是气氛炉箱体侧视截面示意图;

22.图3是联咔唑衍生物的化学结构式。

[0023]1‑

控制台;2

‑

控制按钮;3

‑

温度表盘;4

‑

管式炉箱体;5

‑

加热层;6

‑

保温层; 7

‑

炉管;8

‑

进料口;9

‑

出料口;10

‑

排气口;11

‑

进气口;12

‑

压力表;13

‑

进气阀; 14

‑

气瓶。

具体实施方式

[0024]

为实现上述目的,本发明提供如下技术方案:所述一种介孔碳包覆sno2纳米花锂离子电池负极材料制备方法如下:

[0025]

(1)以1,4

‑

二氧六环和均三甲苯作为混合溶剂,分子式为c

28

h

16

n2o4的联咔唑衍生物和4,4

‑

二氨基联苯作为反应物,在醋酸催化作用下,在氮气氛围中混合,于110

‑

130℃下,搅拌反应48

‑

96h,冷却抽滤,洗涤干燥纯化,得到有序微孔聚合物;

[0026]

(2)将有序微孔聚合物于气氛炉中,气氛炉包括控制台,控制台固定连接有控制按钮,控制台固定连接有温度表盘,控制台固定连接有管式炉箱体,管式炉箱体固定连接有加热层,加热层与保温层固定连接,管式炉箱体固定连接有炉管,炉管固定连接有进料口,炉管固定连接有出料口,炉管固定连接有排气口,炉管固定连接有进气口,进气口固定连接有

压力表,进气口固定连接有进气阀,进气阀固定连接有气瓶,进行高温碳化,碳化过程的氛围为氮气氛围,升温速率为5

‑

10℃/min,碳化温度为750

‑

850℃,碳化时间为2

‑

3h,得到n掺杂介孔碳材料;

[0027]

(3)将sncl2、十二烷基硫酸钠、n掺杂介孔碳与nacl溶解在蒸馏水中,超声分散,再加入naoh的水溶液,其中n掺杂介孔碳、sncl2、十二烷基硫酸钠、nacl与naoh的质量比为100:60

‑

100:10

‑

15:35

‑

65:60

‑

120,混合均匀后,加入聚四氟乙烯内胆中,于高压反应釜内,进行加热反应,加热反应的反应温度为140

‑

180℃,反应时间为4

‑

8h,冷却洗涤,离心干燥,得到介孔碳包覆sno2纳米花锂离子电池负极材料。

[0028]

实施例1

[0029]

(1)以1,4

‑

二氧六环和均三甲苯作为混合溶剂,分子式为c

28

h

16

n2o4的联咔唑衍生物和4,4

‑

二氨基联苯作为反应物,在醋酸催化作用下,在氮气氛围中混合,于110℃下,搅拌反应48h,冷却抽滤,洗涤干燥纯化,得到有序微孔聚合物;

[0030]

(2)将有序微孔聚合物于气氛炉中,气氛炉包括控制台,控制台固定连接有控制按钮,控制台固定连接有温度表盘,控制台固定连接有管式炉箱体,管式炉箱体固定连接有加热层,加热层与保温层固定连接,管式炉箱体固定连接有炉管,炉管固定连接有进料口,炉管固定连接有出料口,炉管固定连接有排气口,炉管固定连接有进气口,进气口固定连接有压力表,进气口固定连接有进气阀,进气阀固定连接有气瓶,进行高温碳化,碳化过程的氛围为氮气氛围,升温速率为5℃/min,碳化温度为750℃,碳化时间为2h,得到n掺杂介孔碳材料;

[0031]

(3)将sncl2、十二烷基硫酸钠、n掺杂介孔碳与nacl溶解在蒸馏水中,超声分散,再加入naoh的水溶液,其中n掺杂介孔碳、sncl2、十二烷基硫酸钠、nacl与naoh的质量比为100:60:10:35:60,混合均匀后,加入聚四氟乙烯内胆中,于高压反应釜内,进行加热反应,加热反应的反应温度为140℃,反应时间为4h,冷却洗涤,离心干燥,得到介孔碳包覆sno2纳米花锂离子电池负极材料。

[0032]

实施例2

[0033]

(1)以1,4

‑

二氧六环和均三甲苯作为混合溶剂,分子式为c

28

h

16

n2o4的联咔唑衍生物和4,4

‑

二氨基联苯作为反应物,在醋酸催化作用下,在氮气氛围中混合,于120℃下,搅拌反应72h,冷却抽滤,洗涤干燥纯化,得到有序微孔聚合物;

[0034]

(2)将有序微孔聚合物于气氛炉中,气氛炉包括控制台,控制台固定连接有控制按钮,控制台固定连接有温度表盘,控制台固定连接有管式炉箱体,管式炉箱体固定连接有加热层,加热层与保温层固定连接,管式炉箱体固定连接有炉管,炉管固定连接有进料口,炉管固定连接有出料口,炉管固定连接有排气口,炉管固定连接有进气口,进气口固定连接有压力表,进气口固定连接有进气阀,进气阀固定连接有气瓶,进行高温碳化,碳化过程的氛围为氮气氛围,升温速率为7℃/min,碳化温度为800℃,碳化时间为2h,得到n掺杂介孔碳材料;

[0035]

(3)将sncl2、十二烷基硫酸钠、n掺杂介孔碳与nacl溶解在蒸馏水中,超声分散,再加入naoh的水溶液,其中n掺杂介孔碳、sncl2、十二烷基硫酸钠、nacl与naoh的质量比为100:80:12:50:80,混合均匀后,加入聚四氟乙烯内胆中,于高压反应釜内,进行加热反应,加热反应的反应温度为160℃,反应时间为6h,冷却洗涤,离心干燥,得到介孔碳包覆sno2纳

米花锂离子电池负极材料。

[0036]

实施例3

[0037]

(1)以1,4

‑

二氧六环和均三甲苯作为混合溶剂,分子式为c

28

h

16

n2o4的联咔唑衍生物和4,4

‑

二氨基联苯作为反应物,在醋酸催化作用下,在氮气氛围中混合,于130℃下,搅拌反应96h,冷却抽滤,洗涤干燥纯化,得到有序微孔聚合物;

[0038]

(2)将有序微孔聚合物于气氛炉中,气氛炉包括控制台,控制台固定连接有控制按钮,控制台固定连接有温度表盘,控制台固定连接有管式炉箱体,管式炉箱体固定连接有加热层,加热层与保温层固定连接,管式炉箱体固定连接有炉管,炉管固定连接有进料口,炉管固定连接有出料口,炉管固定连接有排气口,炉管固定连接有进气口,进气口固定连接有压力表,进气口固定连接有进气阀,进气阀固定连接有气瓶,进行高温碳化,碳化过程的氛围为氮气氛围,升温速率为10℃/min,碳化温度为850℃,碳化时间为3h,得到n掺杂介孔碳材料;

[0039]

(3)将sncl2、十二烷基硫酸钠、n掺杂介孔碳与nacl溶解在蒸馏水中,超声分散,再加入naoh的水溶液,其中n掺杂介孔碳、sncl2、十二烷基硫酸钠、nacl与naoh的质量比为100:100:15:65:120,混合均匀后,加入聚四氟乙烯内胆中,于高压反应釜内,进行加热反应,加热反应的反应温度为180℃,反应时间为8h,冷却洗涤,离心干燥,得到介孔碳包覆sno2纳米花锂离子电池负极材料。

[0040]

对比例1

[0041]

(1)以1,4

‑

二氧六环和均三甲苯作为混合溶剂,分子式为c

28

h

16

n2o4的联咔唑衍生物和4,4

‑

二氨基联苯作为反应物,在醋酸催化作用下,在氮气氛围中混合,于110℃下,搅拌反应48h,冷却抽滤,洗涤干燥纯化,得到有序微孔聚合物;

[0042]

(2)将有序微孔聚合物于气氛炉中,气氛炉包括控制台,控制台固定连接有控制按钮,控制台固定连接有温度表盘,控制台固定连接有管式炉箱体,管式炉箱体固定连接有加热层,加热层与保温层固定连接,管式炉箱体固定连接有炉管,炉管固定连接有进料口,炉管固定连接有出料口,炉管固定连接有排气口,炉管固定连接有进气口,进气口固定连接有压力表,进气口固定连接有进气阀,进气阀固定连接有气瓶,进行高温碳化,碳化过程的氛围为氮气氛围,升温速率为5℃/min,碳化温度为750℃,碳化时间为2h,得到n掺杂介孔碳材料;

[0043]

(3)将sncl2、十二烷基硫酸钠、n掺杂介孔碳与nacl溶解在蒸馏水中,超声分散,再加入naoh的水溶液,其中n掺杂介孔碳、sncl2、十二烷基硫酸钠、nacl与naoh的质量比为100:10:6:15:20,混合均匀后,加入聚四氟乙烯内胆中,于高压反应釜内,进行加热反应,加热反应的反应温度为140℃,反应时间为4h,冷却洗涤,离心干燥,得到介孔碳包覆sno2纳米花锂离子电池负极材料。

[0044]

对比例2

[0045]

(1)以1,4

‑

二氧六环和均三甲苯作为混合溶剂,分子式为c

28

h

16

n2o4的联咔唑衍生物和4,4

‑

二氨基联苯作为反应物,在醋酸催化作用下,在氮气氛围中混合,于130℃下,搅拌反应96h,冷却抽滤,洗涤干燥纯化,得到有序微孔聚合物;

[0046]

(2)将有序微孔聚合物于气氛炉中,气氛炉包括控制台,控制台固定连接有控制按钮,控制台固定连接有温度表盘,控制台固定连接有管式炉箱体,管式炉箱体固定连接有加

热层,加热层与保温层固定连接,管式炉箱体固定连接有炉管,炉管固定连接有进料口,炉管固定连接有出料口,炉管固定连接有排气口,炉管固定连接有进气口,进气口固定连接有压力表,进气口固定连接有进气阀,进气阀固定连接有气瓶,进行高温碳化,碳化过程的氛围为氮气氛围,升温速率为10℃/min,碳化温度为850℃,碳化时间为3h,得到n掺杂介孔碳材料;

[0047]

(3)将sncl2、十二烷基硫酸钠、n掺杂介孔碳与nacl溶解在蒸馏水中,超声分散,再加入naoh的水溶液,其中n掺杂介孔碳、sncl2、十二烷基硫酸钠、nacl与naoh的质量比为100:120:40:100:150,混合均匀后,加入聚四氟乙烯内胆中,于高压反应釜内,进行加热反应,加热反应的反应温度为180℃,反应时间为8h,冷却洗涤,离心干燥,得到介孔碳包覆sno2纳米花锂离子电池负极材料。

[0048]

将实施例与对比例的负极材料与导电炭黑,聚偏氟乙烯粘结剂以85:10:5的比例与n

‑

甲基吡洛烷酮混合,均匀涂抹于铜箔上,真空干燥,压制成电极片,使用锂片为对电机,聚丙烯微孔膜为隔膜,1mol/lifp6的碳酸乙烯酯与碳酸甲酯溶液为电解液,在25℃下,以hycf

‑

ii型蓄电池充放电测试仪测试电池容量。

[0049]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1