一种断路器铆钉自动穿铆一体设备的制作方法

1.本发明涉及断路器装配设备领域,尤其是一种断路器铆钉自动穿铆一体设备。

背景技术:

2.在断路器生产流程中,断路器的内部元件装配完成后,最后需要对断路器的外壳穿铆钉进行铆合,以实现断路器各部分的位置固定。传统方法通常是采用手工方式将铆钉穿入外壳上的铆接孔中,手工装配的方式生产效率低,劳动强度较大,投入人力多,而且容易出现漏穿铆钉的现象,造成产品质量不合格,不适应自动化生产的需求。

3.目前,市面上已经出现了少量自动化穿钉铆合装置,以中国发明专利: cn201720261000.6,小型断路器自动多极穿钉台为例,在断路器穿完空心管铆钉之后,在空心管铆钉的上端、下端通过穿钉杆及定位杆相压合,使上、下端部外翻从而实现铆合作业,然而,这些装置出产的断路器铆合效果不理想,铆合质量仍有待加强,铆钉存在一定的铆合不到位情况,铆钉易从断路器上脱落,导致铆钉实际未能有效铆合,从而会造成断路器外壳易脱离。

技术实现要素:

4.本发明的目的:为了克服现有技术的缺陷,本发明提供了一种断路器铆钉自动穿铆一体设备,解决铆合质量差等问题。

5.本发明的技术方案:包括进料装置、移料定位装置、一级穿钉铆合装置、二级铆合装置以及用于输送断路器的输送装置,所述进料装置设置于输送装置与移料定位装置之间且向移料定位装置供入输送装置输送的待穿钉断路器,所述移料定位装置上设置有若干个用于定位断路器的定位工位,且间隔时间的移动前一个定位工位的断路器至后一个定位工位上,所述一级穿钉铆合装置和铆合装置分别设置于对应的一个定位工位上,且二级铆合装置的对应定位工位位于一级穿钉铆合装置的对应定位工位移动方向的后方;所述一级穿钉铆合装置对对应定位工位上的断路器进行穿钉和初始铆合作业,所述二级铆合装置对对应定位工位上的断路器进行二次铆合作业。

6.采用上述技术方案,断路器通过输送装置输送至进料装置,进料装置供入断路器至移料定位装置的定位工位内,移料定位装置移动带动断路器前个定位工位至后个定位工位上,先由一级穿钉铆合装置进行穿钉和初始铆合作业,后由二级铆合装置进行二次铆合作业,实现自动化穿钉和铆合,穿钉效率有效提高,且对断路器进行二次铆合,提高铆合效果,增强铆合质量,铆钉有效铆合连接可靠,避免断路器外壳脱出,提升外壳的牢固度。

7.本发明的进一步设置:二级铆合装置包括有上铆头、下铆头以及铆合驱动件,所述上铆头、下铆头分别位于对应定位工位上断路器铆钉孔的上方、下方,所述下铆头固定设置,所述铆合驱动件的输出轴与上铆头相连接以驱动上铆头下降与下铆头对铆钉管进行铆合。

8.采用上述进一步设置,由铆合驱动件驱动上铆头进行下降冲铆动作,对铆钉管的

铆合质量有所提高。

9.本发明的再进一步设置:二级铆合装置还包括有底板、浮动板、上模板、丝杠副以及导柱,所述导柱固定于底板上且自下而上活动穿设于浮动板、上模板内,所述浮动板与底板之间还设置有若干个支撑轴,所述支撑轴底端与底板固定连接,其顶端与浮动板活动连接;所述二级铆合装置对应定位工位位于浮动板上方,所述下铆头的底端固定于底板上,其顶端活动穿设于浮动板内;所述下铆头和支撑轴上分别外套有浮动弹簧,所述浮动弹簧的两端分别与浮动板、底板相抵;所述铆合驱动件为电机,其输出轴与上模板通过丝杠副相连接以驱动上模板升降移动,所述上铆头固定于上模板的下表面。

10.采用上述再进一步设置,在断路器受到上铆头的压力时,浮动板会因浮动弹簧的作用而弹性下沉,铆合的过程的平稳缓慢性,提高铆合处的强度,避免刚力施压造成的铆钉管在铆合过程中出现扭曲变形,甚至出现断路器损坏现象,强化铆钉管的质量,延长使用寿命。

11.本发明的再更进一步设置:上模板上还活动穿设有压实螺柱,所述压实螺柱的下方还固定安装有用于接触并紧压下方断路器的压实板,所述压实螺柱还套设有缓冲弹簧,所述缓冲弹簧的两端分别抵在压实板上表面和上模板下表面上。

12.采用上述再更进一步设置,在上铆头下降时,压实板跟随先弹性压紧断路器上,在断路器拼装更紧密的情况下再进行铆合操作,有利于提升铆合的牢靠度,有效避免断路器未拼装紧密时铆合造成的脱落现象。

13.本发明的再更进一步设置:一级穿钉铆合装置包括有送钉机构、分钉机构、压钉机构以及接钉机构,所述分钉机构通过导管连接送钉机构,所述分钉机构包括有上分钉块、下分钉块、安装板以及驱动下分钉块位移的分钉驱动件,所述压钉机构包括有压钉针以及驱动压钉针动作的压钉驱动件,所述分钉驱动件、上分钉块固装于安装板上,所述下分钉块滑动设置在安装板上并且安装于上分钉块的下方;所述上分钉块开设有与送钉机构导管连接的上分钉孔,所述下分钉块的厚度与铆钉管的高度相同,所述下分钉块在厚度方向上开设有下分钉孔,所述安装板的下方固定设置有对准对应定位工位上断路器铆钉孔的穿钉嘴,所述安装板内设置有与穿钉嘴相通的导钉孔,所述导钉孔相对于上分钉孔错位布置,所述下分钉块位移时,由位移前的下分钉孔与上分钉孔导通的状态移动至位移后的下分钉孔与导钉孔导通的状态,所述压钉驱动件在下分钉块位移后驱动压钉针做穿入下分钉孔至导钉孔的压钉动作;所述接钉机构包括有接钉针以及驱动接钉针动作的接钉驱动件,所述接钉针对准对应定位工位上断路器铆钉孔设置,所述接钉驱动件在压钉针做压钉动作时驱动接钉针穿入至铆钉孔的接钉动作。

14.采用上述再更进一步设置,送钉机构用于输出铆钉管至分钉机构,在下分钉孔与上分钉孔导通时,铆钉管落入下分钉孔中,后通过下分钉块的位移,使下分钉孔与上分钉孔导通,实现分钉工作,并利用压钉针和接钉针两者的压合,实现铆钉的铆合工作,整个穿钉过程有序连贯,结构设计合理,穿钉效率提高并且铆合质量提升。

15.本发明的再更进一步设置:一级穿钉铆合装置和二级铆合装置之间的定位工位上还设置有与二级铆合装置电信连接的检钉装置,所述检钉装置包括有检测探针以及驱动检测探针靠近断路器铆钉孔的检钉驱动件。

16.采用上述再更进一步设置,检钉装置用于检测断路器铆钉孔是否装入铆钉,若检

测未装入视为未合格产品,则发信号给二级铆合装置不再对该断路器进行铆合操作,有效提高成品合格率同时避免破坏未合格产品。

17.本发明的再更进一步设置:移料定位装置包括有若干个定位板、若干个移料板、轨道板、固定安装板、横移执行件以及纵移执行件,多个定位工位均位于轨道板上,所述轨道板上设置有轨道条,所述定位板和移料板的前端均呈与断路器匹配的“c”字型且两者与轨道条对定位工位包围状以形成间隔运送断路器的输送轨道;所述横移执行件的输出轴均与若干个所述移料板连接以带动横移;所述纵移执行件的输出轴上连接有前推料座,所述前推料座与定位板固定连接且两者通过滑块导轨滑移于固定安装板上,所述纵移执行件上固定有后推料座,所述后推料座与横移执行件固定连接且两者通过滑块导轨滑移于固定安装板上,所述固定安装板上还固定安装有间隔布置的前止座、中止座以及后止座,所述前推料座移动于前止座、中止座之间,所述后推料座移动于中止座、后止座之间。

18.采用上述再更进一步设置,定位板只进行前后方向的纵移动作以用于定位,移料板则进行“回”字型的纵移和横移动作以用于移料,分工明确,非常适合直线式的输料方式,断路器移料采用水平滑移的方式,无需夹料取料,避免断路器因夹取而外壳散落。

19.本发明的再更进一步设置:输送装置包括有入料输送带,所述移料定位装置包括有入料定位工位,所述进料装置包括有转料电机、转机座以及转机夹,所述转机座固定安装于入料输送带和入料定位工位之间,所述转料电机固定安装于转机座上,所述转料电机的输入轴与转机夹固定连接且驱动转机夹水平旋转180

°

,所述转机夹呈“z”字型且其两端设置有贴合断路器的c型夹口,两端的所述c型夹口相平行设置且分别位于入料输送带的出料端和入料定位工位的入料端,所述c型夹口上还设置有用于夹持断路器的夹持机构;所述夹持机构包括有扣板、扣座以及垂直安装于转机座的夹持气缸,所述扣板铰接于扣座上,所述夹持气缸的输出轴按压于扣板的一端,所述扣板的另一端安装有向夹持断路器侧肩角位置的扣钉,所述夹持气缸的输出轴上升或下降动作时可带动扣钉下降扣入或翘起脱离所夹持断路器。

20.采用上述再更进一步设置,由入料输送带将断路器送至c型夹口,c型夹口夹持断路器,通过转机夹旋转180

°

,从而将断路器调转180

°

后的所需方位,结构设计非常合理,自动化程度高,提高输送效率,便于后续的工序操控断路器;c型夹口来料时,扣钉下降扣入断路器的侧肩角位置,从而可以在c型夹口水平旋转时不易掉落,设计简单且有效,成本低廉。

21.本发明的再更进一步设置:输送装置的出口位置上还设置有出料装置,所述出料装置包括有出料输送带、举升挡停机构以及立料执行机构,所述举升挡停机构在出料输送带输送方向上位于立料执行机构的前方且举升挡停机构先于立料执行机构做动作,所述举升挡停机构设置于出料输送带上且做挡停断路器的动作;所述翻转推料机构包括有立料推条以及固定设置的立料气缸,所述立料推条与立料气缸的输出轴相连接,所述立料推条分设于出料输送带的两侧且自下向上推起挡停断路器远离举升挡停机构的一侧。

22.采用上述再更进一步设置,出料输送带送料至举升挡停机构前时进行挡停,立料推条自下向上上升,断路器会以靠近举升挡停机构的一侧端为环绕中心和支点,而远离举升挡停机构的一侧会翻起,从而立起断路器,结构简单,步骤设计合理有序,全程自动化操作,便于后续工序操控断路器。

23.本发明的再更进一步设置:出料装置还包括有旋转出料机构,所述旋转出料机构

包括有废品收集区、吸嘴件以及与检钉装置信号连接的旋转气缸,所述废品收集区位于输送轨道的出料端且与输送轨道共线设置,所述旋转气缸靠近输送轨道的出料端和出料输送带入口处竖直安装,所述旋转气缸的输出轴与吸嘴件相连接且带动吸嘴件吸起合格断路器上升旋转送至出料输送带处。

24.采用上述再更进一步设置,输送轨道出料时,吸嘴件吸起合格的断路器旋转送至出料输送带处,而不合格的断路器在排列队列的移动下从输送轨道中被后一断路器推至共线方向的废品收集区,无需特别设置推料装置将废品推出,节约设备成本。

附图说明

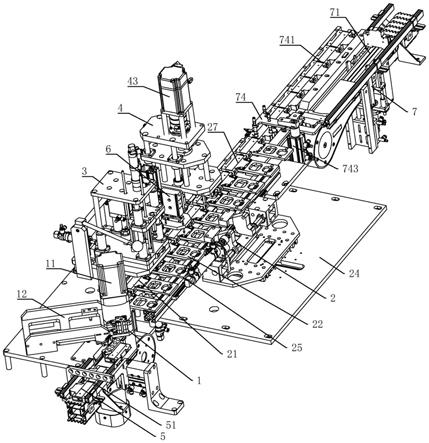

25.图1为本发明具体实施例的结构示意图;图2为本发明二级铆合装置的结构示意图;图3为本发明一级穿钉铆合装置的结构示意图;图4为本发明一级穿钉铆合装置的剖面图;图5为本发明移料定位装置的结构示意图;图6为本发明移料定位装置的仰视方向结构示意图;图7为本发明进料装置的结构示意图;图8为本发明进料装置的部分结构示意图;图9为本发明出料装置的结构示意图;其中,进料装置1,移料定位装置2,一级穿钉铆合装置3,二级铆合装置4,输送装置5,定位工位21,上铆头41,下铆头42,铆合驱动件43,底板44,浮动板45,上模板46,丝杠副47,导柱48,支撑轴49,浮动弹簧491,压实螺柱461,压实板462,缓冲弹簧463,分钉机构31,压钉机构32,接钉机构33,上分钉块311,下分钉块312,安装板313,分钉驱动件314,压钉针321,压钉驱动件322,上分钉孔3111,下分钉孔3121,穿钉嘴315,导钉孔3131,接钉针331,接钉驱动件332,铆钉管30,检钉装置6,定位板21,移料板22,轨道板23,轨道条231,固定安装板24,横移执行件25,纵移执行件26,输送轨道27,前推料座261,后推料座262,前止座241,中止座242,后止座243,入料输送带51,入料定位工位211,转料电机11,转机座12,转机夹13,c型夹口131,夹持机构14,扣板141,扣座142,夹持气缸143,扣钉144,出料装置7,出料输送带71,举升挡停机构72,立料执行机构73,立料推条731,立料气缸732,挡停条721,举升气缸722,旋转出料机构74,废品收集区741,吸嘴件742,旋转气缸743。

具体实施方式

26.如图1所示的一种断路器铆钉自动穿铆一体设备,包括进料装置1、移料定位装置2、一级穿钉铆合装置3、二级铆合装置4以及用于输送断路器的输送装置5,进料装置1设置于输送装置5与移料定位装置2之间且向移料定位装置2供入输送装置5输送的待穿钉断路器,移料定位装置2上设置有若干个用于定位断路器的定位工位21,且移料定位装置2在移料时,间隔时间的移动前一个定位工位21的断路器至后一个定位工位21上。一级穿钉铆合装置3和铆合装置分别设置于对应的一个定位工位21上,且二级铆合装置4的对应定位工位21位于一级穿钉铆合装置3的对应定位工位21移动方向的后方,即断路器先经过一级穿钉铆合装置3再经过二级铆合装置4。一级穿钉铆合装置3对对应定位工位21上的断路器进行

穿钉和初始第一次铆合作业,二级铆合装置4对对应定位工位21上的断路器进行二次铆合作业。待穿钉的断路器由输送装置5进行输送,输送时的断路器摆放方式是侧面朝上,即铆钉孔位置朝上;通过进料装置1将输送装置5的断路器产品送入至移料定位装置2的第一个定位工位21内,移料定位装置2运转带动断路器在各个定位工位21上按顺序移动,在断路器到达一级穿钉铆合装置3所在定位工位21时先穿钉再进行第一次铆合作业,而后将断路器送至二级铆合装置4所在定位工位21,对断路器进行二次铆合。

27.如图2所示,二级铆合装置4包括有上铆头41、下铆头42以及铆合驱动件43,上铆头41、下铆头42分别位于对应定位工位21上断路器铆钉孔的上方、下方,上铆头41、下铆头42的数量和断路器所需铆合的铆钉孔数量一致,下铆头42固定设置,铆合驱动件43的输出轴与上铆头41相连接。工作时,铆合驱动件43驱动上铆头41下降与下铆头42对铆钉管30进行冲铆二次铆合。

28.如图2所示,二级铆合装置4还包括有底板44、浮动板45、上模板46、丝杠副47以及导柱48,导柱48固定于底板44上且自下而上活动穿设于浮动板45、上模板46内,浮动板45与底板44之间还设置有若干个支撑轴49,支撑轴49底端与底板44固定连接,其顶端与浮动板45活动连接;二级铆合装置4对应定位工位21位于浮动板45上方,下铆头42的底端固定于底板44上,其顶端活动穿设于浮动板45内;下铆头42和支撑轴49上分别外套有浮动弹簧491,浮动弹簧491的两端分别与浮动板45、底板44相抵;铆合驱动件43为电机,其输出轴与上模板46通过丝杠副47相连接以驱动上模板46升降移动,上铆头41固定于上模板46的下表面。在浮动板45上定位工位21来料时,铆合驱动件43运行带动上铆头41下压,断路器受到上铆头41的冲铆压力,浮动板45会因浮动弹簧491的作用而弹性下沉,可避免刚力施压造成的铆钉管30在铆合过程中出现扭曲变形,防止出现断路器损坏现象。

29.如图2所示,上模板46上还活动穿设有压实螺柱461,压实螺柱461的下方还固定安装有用于接触并紧压下方断路器的压实板462,压实螺柱461还套设有缓冲弹簧463,缓冲弹簧463的两端分别抵在压实板462上表面和上模板46下表面上。在上模板46下降时,压实板462先弹性压紧对位定位工位21的断路器,受压后缓冲弹簧463收缩缓冲,使断路器拼装更紧密,而后上铆头41再进行铆合操作,使断路器拼装紧实时在铆合有利于提升铆合的质量。

30.如图3、图4所示,一级穿钉铆合装置3包括有送钉机构、分钉机构31、压钉机构32以及接钉机构33,分钉机构31通过导管连接送钉机构,分钉机构31包括有上分钉块311、下分钉块312、安装板313以及驱动下分钉块312位移的分钉驱动件314,压钉机构32包括有压钉针321以及驱动压钉针321动作的压钉驱动件322,分钉驱动件314、上分钉块311固装于安装板313上,下分钉块312滑动设置在安装板313上并且安装于上分钉块311的下方;上分钉块311开设有与送钉机构导管连接的上分钉孔3111,下分钉块312的厚度与铆钉管30的高度相同,下分钉块312在厚度方向上开设有下分钉孔3121,安装板313的下方固定设置有对准对应定位工位21上断路器铆钉孔的穿钉嘴315,安装板313内设置有与穿钉嘴315相通的导钉孔3131,导钉孔3131相对于上分钉孔3111错位布置,下分钉块312位移时,由位移前的下分钉孔3121与上分钉孔3111导通的状态移动至位移后的下分钉孔3121与导钉孔3131导通的状态,压钉驱动件322在下分钉块312位移后驱动压钉针321做穿入下分钉孔3121至导钉孔3131的压钉动作;接钉机构33包括有接钉针331以及驱动接钉针331动作的接钉驱动件332,接钉针331对准对应定位工位21上断路器铆钉孔设置,接钉驱动件332在压钉针321做压钉

动作时驱动接钉针331穿入至铆钉孔的接钉动作。送钉机构用于输出铆钉管30至分钉机构31,在位移前,下分钉孔3121与上分钉孔3111导通,使下分钉孔3121与上分钉孔3111导通,铆钉管30落入下分钉孔3121中,而后下分钉块312受分钉驱动件314带动下移动,使下分钉孔3121与上分钉孔3111导通,由于下分钉块312的厚度与铆钉管30的高度相同,每个下分钉孔3121可以分出单个铆钉管30落入导钉孔3131内再至穿钉嘴315,穿钉嘴315可以暂时卡住铆钉管30,随后压钉针321下压穿入导钉孔3131并贯穿穿钉嘴315,使铆钉管30落入断路器铆钉孔内,同时,接钉针331迎接铆钉管30至断路器铆钉孔内,通过压钉针321和接钉针331两者的压合,实现铆钉管30的首次铆合工作。

31.如图1所示,一级穿钉铆合装置3和二级铆合装置4之间的定位工位21上还设置有与二级铆合装置4电信连接的检钉装置6,检钉装置6包括有检测探针以及检钉驱动件,检钉驱动件驱动检测探针靠近断路器铆钉孔,检测断路器铆钉孔是否装入铆钉,若检测未装入视为未合格产品,则发信号给二级铆合装置4不再对该断路器进行铆合操作。

32.如图5、图6所示,移料定位装置2包括有若干个定位板21、若干个移料板22、轨道板23、固定安装板24、横移执行件25以及纵移执行件26,多个定位工位21均位于轨道板23上,除了二次铆合装置的浮动板45上的定位工位21,轨道板23上设置有轨道条231,定位板21和移料板22的前端均呈与断路器匹配的“c”字型且两者分别与轨道条231对定位工位21包围状以形成间隔运送断路器的输送轨道27;横移执行件25的输出轴均与若干个移料板22连接以带动横移;纵移执行件26的输出轴上连接有前推料座261,前推料座261与定位板21固定连接且两者通过滑块导轨滑移于固定安装板24上,纵移执行件26上固定有后推料座262,后推料座262与横移执行件25固定连接且两者通过滑块导轨滑移于固定安装板24上,固定安装板24上还固定安装有间隔布置的前止座241、中止座242以及后止座243,前推料座261移动于前止座241、中止座242之间,后推料座262移动于中止座242、后止座243之间。定位板21只进行前后方向的纵移动作以用于定位,移料板22则进行“回”字型的纵移和横移动作以用于移料,具体移动过程是:纵移执行件26伸出运行时,可带动前推料座261和后推料座262相互远离,前推料座261向前移动,后推料座262向后移动,以前推料座261抵接前止座241及后止座243抵接后止座243为结束点,而在此过程中,定位板21构成纵移动作的向前移动,移料板22构成“回”字型移动方式的纵移的向后移动;同理,纵移执行件26缩回运行时,可带动前推料座261和后推料座262相互靠近,前推料座261向后移动,后推料座262向前移动,以前推料座261及后止座243分别抵接中止座242为结束点,而在此过程中,定位板21构成纵移动作的向后移动,移料板22构成“回”字型移动方式的纵移的向前移动;在移料板22向前移动后,横移执行件25驱动横移移料板22向右移动,而后移料板22再进行向后移动,横移执行件25驱动横移移料板22回位向左移动。

33.如图7、图8所示,输送装置5包括有入料输送带51,移料定位装置2包括有入料定位工位211,进料装置1包括有转料电机11、转机座12以及转机夹13,转机座12固定安装于入料输送带51和入料定位工位211之间,转料电机11固定安装于转机座12上,转料电机11的输入轴与转机夹13固定连接且驱动转机夹13水平旋转180

°

,转机夹13呈“z”字型且其两端设置有贴合断路器的c型夹口131,两端的c型夹口131相平行设置且分别位于入料输送带51的出料端和入料定位工位211的入料端,c型夹口131上还设置有用于夹持断路器的夹持机构14。当入料输送带51将断路器送至c型夹口131,c型夹口131和夹持机构14夹持断路器,转料电

机11获得信号后驱动转机夹13旋转180

°

,从而将断路器调转180

°

后的所需方位。

34.如图7、图8所示,夹持机构14包括有扣板141、扣座142以及垂直安装于转机座12的夹持气缸143,扣板141铰接于扣座142上,夹持气缸143的输出轴按压于扣板141的一端,扣板141的另一端安装有向夹持断路器侧边的扣钉144,夹持气缸143的输出轴上升或下降动作时可带动扣钉144下降扣入或翘起脱离所夹持断路器。断路器的侧肩角位置位于侧肩相互垂直两个面的拐角处,c型夹口131包围贴合断路器水平方向上三个方位的位置,扣钉144位于c型夹口131靠外的位置上。当一端的c型夹口131来料时,夹持气缸143的输出轴上升,扣钉144端的扣板141下降带动扣钉144落下扣入断路器的侧肩角位置,从而构成对断路器的夹持;同时,另一端的c型夹口131需要操作放料,夹持气缸143的输出轴下降,扣钉144端的扣板141上升翘起,带动扣钉144脱离断路器,夹持从而释放,由入料定位工位211带离所在位置。

35.如图9所示,输送装置5的出口位置上还设置有出料装置7,出料装置7包括有出料输送带71、举升挡停机构72以及立料执行机构73,举升挡停机构72在出料输送带71输送方向上位于立料执行机构73的前方且举升挡停机构72先于立料执行机构73做动作,举升挡停机构72设置于出料输送带71上且做挡停断路器的动作;翻转推料机构包括有立料推条731以及固定设置的立料气缸732,立料推条731与立料气缸732的输出轴相连接,立料推条731分设于出料输送带71的两侧且自下向上推起挡停断路器远离举升挡停机构72的一侧。当出料输送带71送料至举升挡停机构72前时进行挡停,立料推条731自下向上上升,断路器会以靠近举升挡停机构72的一侧端为环绕中心和支点,而远离举升挡停机构72的一侧会翻起,从而立起断路器。立料推条731的顶端具有圆角,圆角位于靠近举升挡停机构72一侧。立料推条731上升时,圆角接触且推起断路器。

36.举升挡停机构72包括有挡停条721以及固定设置的举升气缸722,挡停条721与举升气缸722的输出轴相连接,挡停条721平行分设于出料输送带71的两侧且在来料时做举升挡停动作。举升气缸722驱动挡停条721上升而从出料输送带71的两侧露出,阻挡在断路器的移动方向前方上。

37.出料装置7还包括有旋转出料机构74,旋转出料机构74包括有废品收集区741、吸嘴件742以及与检钉装置6信号连接的旋转气缸743,废品收集区741位于输送轨道27的出料端且与输送轨道27共线设置,旋转气缸743靠近输送轨道27的出料端和出料输送带71入口处竖直安装,旋转气缸743的输出轴与吸嘴件742相连接且带动吸嘴件742吸起合格断路器上升旋转送至出料输送带71处。输送轨道27出料时,吸嘴件742吸起合格的断路器旋转送至出料输送带71处,而不合格的断路器在排列队列的移动下从输送轨道27中被后一断路器推至共线方向的废品收集区741。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1