柔性显示器件的制备方法和剥离设备与流程

1.本发明涉及显示技术领域,特别是涉及一种柔性显示器件的制备方法和制造装置。

背景技术:

2.近几年,柔性显示(flexible display)、可折叠显示(foldable display)技术发展迅猛,是国内外高校、研究所关注的重点,也是显示企业、终端厂商争相布局的关键技术。随着制作工艺、技术的不断发展,柔性显示器形态越来越丰富,屏幕尺寸不断增大的同时显示质量也再不断提高,终端厂家也陆续推出柔性、可折叠终端产品。柔性显示器是用柔性衬底材料作为器件承载基板,并要求电极层、tft矩阵、显示器件以及封装层均有一定的弯曲半径才能实现柔性化,包括电子纸、柔性液晶显示器和柔性有机电致发光显示器件。与普通显示器相比,柔性显示器具有诸多优点:重量轻、体积小、薄型化,携带方便;耐高低温、耐冲击、抗震能力更强,能适应的工作环境更广;可卷曲,外形更具有艺术设计的美感;采用印刷工艺的卷带式生产工艺,成本更加低廉;功耗低,更节能;有机材料更加绿色环保。

3.目前,柔性显示产品主要是采用s2s(sheet to sheet)生产工艺,以玻璃基板为载体,结合柔性基板贴附取下等方法进行制备。贴附取下是先将柔性基板贴附在硬质载体基板上制备显示器件,制备完显示器件之后再剥离硬质基板,取出柔性显示器件。这种方法不影响显示器件的制作精度,且制作设备和工艺与制作传统的tft-lcd相仿,无需做较大的调整,因此短期内更接近于量产应用。贴附取下的工艺大致分为两类:一种是激光剥离技术(llo:laser lift-off),利用激光直接作用在塑料衬底与载体的界面处,通过高能激光破坏塑料衬底与载体的结合力从而进行分离;另一种机械剥离技术(mlo:mechanical lift-off),利用特殊离型层与塑料衬底和载体的结合力不同,通过将边缘结合强的部分切割去除从而进行分离。激光剥离工艺运用于柔性显示器制作,已经在柔性oled手机上量产应用,但是,仍然存在剥离效率较低等问题。

技术实现要素:

4.基于此,有必要提供一种剥离效率较高的柔性显示器件的制备方法。

5.一种柔性显示器件的制备方法,包括以下步骤:

6.在载体基板上制备待剥离柔性显示器件;

7.破坏所述待剥离柔性显示器件与所述载体基板之间的粘接力,以使所述待剥离柔性显示器件与所述载体基板之间处于不粘接或部分不粘接的接触状态;

8.将处于所述接触状态的所述待剥离柔性显示器件与所述载体基板置于分离平台上,并使所述待剥离柔性显示器件位于所述载体基板与所述分离平台之间;

9.将所述分离平台的至少部分向远离所述待剥离柔性显示器件的方向弯折,以使所述待剥离柔性显示器件同步弯折并与所述载体基板分离;

10.移除所述载体基板。

11.本发明的柔性显示器件的制备方法,在破坏待剥离柔性显示器件与载体基板之间的粘接力后,将待剥离柔性显示器件与载体基板置于分离平台上,并使待剥离柔性显示器件与分离平台贴合,然后将分离平台的至少部分向远离待剥离柔性显示器件的方向弯折,从而可使待剥离柔性显示器件局部与载体基板分离,有利于空气渗透,打破待剥离柔性显示器件与载体基板之间的真空状态,待剥离柔性显示器件与载体基板之间已无任何粘接力可自然分离,后续轻易便可将载体基板取下移除。本发明利用分离平台的弯折将待剥离柔性显示器件局部与载体基板预先分离,降低了待剥离柔性显示器件与载体基板的分离难度,提高了剥离工艺的可靠性和效率,也不会有柔性绑定的问题。

12.在其中一个实施例中,破坏所述待剥离柔性显示器件与所述载体基板之间的粘接力的步骤包括:

13.将所述待剥离柔性显示器件置于气浮平台上,并使所述待剥离柔性显示器件位于所述载体基板和所述气浮平台之间,激光扫描所述待剥离柔性显示器件与所述载体基板之间的界面,以破坏所述待剥离柔性显示器件与所述载体基板之间的粘接力。

14.在其中一个实施例中,在破坏所述待剥离柔性显示器件与所述载体基板之间的粘接力的步骤之后,还包括以下步骤:

15.使处于所述接触状态的所述待剥离柔性显示器件和所述载体基板悬浮于所述气浮平台上,并在悬浮的状态下移动至所述分离平台。

16.在其中一个实施例中,在将所述分离平台的至少部分向远离所述待剥离柔性显示器件的方向弯折之前,使所述分离平台真空吸附所述待剥离柔性显示器件。

17.在其中一个实施例中,所述分离平台包括相连的主体部和弯折部,所述弯折部能够相对所述主体部弯折,所述将所述分离平台的至少部分向远离所述待剥离柔性显示器件的方向弯折的步骤包括:

18.将所述弯折部向远离所述待剥离柔性显示器件的方向弯折,以使与所述弯折部对应的待剥离柔性显示器随所述弯折部同步弯折。

19.在其中一个实施例中,所述分离平台的弯折部向远离所述待剥离柔性显示器件的方向弯折的角度为2

°

~3

°

。

20.在其中一个实施例中,所述分离平台的弯折部弯折后形成的斜面的长度为10mm~20mm。

21.本发明还提供了一种剥离设备,该剥离设备包括:

22.分离平台,所述分离平台包括相连的主体部和弯折部,所述弯折部能够相对所述主体部弯折。

23.在其中一个实施例中,该剥离设备还包括:

24.气浮平台,所述气浮平台与所述分离平台相邻设置。

25.在其中一个实施例中,该剥离设备还包括:

26.激光剥离机构,所述激光剥离机构用于进行激光扫描以破坏待剥离柔性显示器件与载体基板之间的粘接力;

27.机械手,所述机械手用于驱动所述待剥离柔性显示器件和/或所述载体基板在所述气浮平台与所述分离平台之间移动。

28.在其中一个实施例中,所述分离平台上设有多个吹气孔和多个真空吸附孔,多个

所述吹气孔在所述分离平台上呈至少一列分布,多个所述真空吸附孔在所述分离平台上呈至少一列分布。

29.在其中一个实施例中,所述气浮平台的边缘区域分布有多个吹扫孔,所述气浮平台的中间区域同时分布有多个吹扫孔和多个吸气孔;

30.其中,边缘区域分布的多个吹扫孔中,呈至少一列分布;

31.中间区域同时分布的多个吹扫孔和多个吸气孔中,多个吹扫孔呈至少一列分布,多个吸气孔呈至少一列分布。

附图说明

32.图1为柔性绑定过程的错配问题示意图;

33.图2为搬运过程柔性显示器件脱落问题示意图;

34.图3为一实施例的柔性显示器件的制备示意图;

35.图4为一实施例的气浮平台的结构示意图,a为俯视图,b为侧视图;

36.图5为一实施例的激光剥离过程的示意图;

37.图6为一实施例的柔性显示器件的搬运过程的示意图;

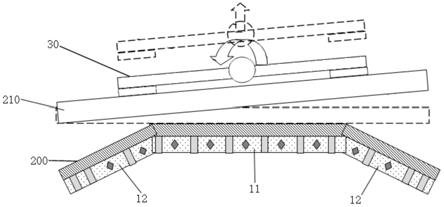

38.图7为一实施例的分离平台的弯折过程的示意图;

39.图8为一实施例的移除载体基板过程的示意图。

40.附图标记说明:

41.10:分离平台;11:主体部;12:弯折部;13:吹气孔;14:真空吸附孔;20:气浮平台;21:吹扫孔;22:吸气孔;23:气流平衡区;24:吹气区;30:机械手;200:待剥离柔性显示器件;210:载体基板;201:柔性衬底;202:水氧阻隔层;203:tft阵列;204:器件功能层;205:薄膜封装;206:偏光片;207:绑定端子;208:覆晶薄膜。

具体实施方式

42.为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

43.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。此外,任何与所记载内容相似或均等的方法及材料皆可应用于本发明方法中。

44.本发明一实施方式的柔性显示器件的制备方法,包括以下步骤s1~s5:

45.s1、在载体基板上制备待剥离柔性显示器件;

46.s2、破坏待剥离柔性显示器件与载体基板之间的粘接力,以使待剥离柔性显示器件与载体基板之间处于不粘接或部分不粘接的接触状态;

47.s3、将处于上述接触状态的待剥离柔性显示器件与载体基板置于分离平台上,并使待剥离柔性显示器件位于载体基板与分离平台之间;

48.s4、将分离平台的至少部分向远离待剥离柔性显示器件的方向弯折,以使待剥离

柔性显示器件同步弯折并与载体基板分离;

49.s5、移除载体基板。

50.目前的激光剥离工艺运用于柔性oled显示器制作,基于g6代生产线进行工艺开发主要有两种方案:1、先将g6尺寸的柔性器件整体激光剥离,然后按面板(panel)尺寸进行分割,然后进行ic绑定(ic bonding);2、先将g6尺寸柔性器件按panel尺寸进行分割,然后单个panel进行ic绑定,最后按单个panel进行激光剥离工艺。但是,如图1所示,第一种激光剥离工艺存在柔性绑定的错配问题,另外如图2所示,在激光扫描至柔性器件分离的过程中,存在较高的搬运脱落及载体基板滑移等风险,一旦g6尺寸柔性器件脱落,所有panel即损失,良率为零;而第二种激光剥离工艺虽然没有柔性绑定的问题,但是效率较低,单个panel进行搬运,也存在柔性器件脱落的风险,严重影响工艺良率。

51.本发明的柔性显示器件的制备方法,在破坏待剥离柔性显示器件与载体基板之间的粘接力后,将待剥离柔性显示器件与载体基板置于分离平台上,并使待剥离柔性显示器件与分离平台贴合,然后将分离平台的至少部分向远离待剥离柔性显示器件的方向弯折,从而可使待剥离柔性显示器件局部与载体基板分离,有利于空气渗透,打破待剥离柔性显示器件与载体基板之间的真空状态,待剥离柔性显示器件与载体基板之间已无任何粘接力可自然分离,后续轻易便可将载体基板取下移除。本发明利用分离平台的弯折将待剥离柔性显示器件局部与载体基板预先分离,降低了待剥离柔性显示器件与载体基板的分离难度,提高了剥离工艺的可靠性和效率,也不会有柔性绑定的问题。

52.可以理解,可将待剥离柔性显示器件与载体基板置于分离平台上后再破坏二者之间的粘接力,也可以在破坏二者之间的粘接力之后再移动至分离平台。

53.在一个具体示例中,破坏待剥离柔性显示器件与载体基板之间的粘接力的步骤包括:将待剥离柔性显示器件置于气浮平台上,并使待剥离柔性显示器件位于载体基板和气浮平台之间,激光扫描待剥离柔性显示器件与所述载体基板之间的界面,以破坏待剥离柔性显示器件与载体基板之间的粘接力。

54.在一个具体示例中,在破坏待剥离柔性显示器件与载体基板之间的粘接力的步骤之后,还包括以下步骤:使处于上述接触状态的待剥离柔性显示器件和载体基板悬浮于气浮平台上,并在悬浮的状态下移动至分离平台。如此,通过分别控制气浮平台的真空吸附和空气吹扫的气体流量实现待剥离柔性显示器件的悬浮,并在悬浮状态下转移搬运待剥离柔性显示器件和载体基板,可以改善器件搬运过程中待剥离柔性显示器件脱落的问题。可选地,在悬浮状态下采用机械手夹持待剥离柔性显示器件和载体基板进行转移搬运,可以改善搬运过程中待剥离柔性显示器件与载体基板相对滑移的问题。

55.在一个具体示例中,在将分离平台的至少部分向远离待剥离柔性显示器件的方向弯折之前,使分离平台真空吸附待剥离柔性显示器件。如此,可以使待剥离柔性显示器件与载体基板更易于分离,且在分离过程中保持稳定。

56.在一个具体示例中,分离平台包括相连的主体部和弯折部,弯折部能够相对主体部弯折,将分离平台的至少部分向远离待剥离柔性显示器件的方向弯折的步骤包括:将弯折部向远离待剥离柔性显示器件的方向弯折,以使与弯折部对应的待剥离柔性显示器随弯折部同步弯折。

57.在一个具体示例中,分离平台的弯折部向远离待剥离柔性显示器件的方向弯折的

角度为2

°

~3

°

。可选地,分离平台的弯折部弯折后形成的斜面的长度(斜面顶端至斜面底端)为10mm~20mm。

58.可选地,柔性显示器件的衬底为聚酰亚胺(pi)。在一个具体示例中,柔性显示器件的衬底为有色聚酰亚胺,激光扫描的激光能量为120mj/cm2~160mj/cm2,优选为145mj/cm2。在一个具体示例中,柔性显示器件的衬底为透明聚酰亚胺,激光扫描的激光能量为180mj/cm2~220mj/cm2。

59.在一个具体示例中,移除载体基板包括以下步骤:将载体基板吸住,然后旋转的同时垂直上升以远离柔性显示器件,即缓慢地将一端抬起2

°

~3

°

同时垂直上升3mm~5mm,等待1s~2s,再抬起3~5

°

同时垂直上升5mm~8mm,等待1~2s,然后以3mm/s~5mm/s的速度垂直抬升,直至载体基板与柔性显示器件完全分离。

60.在一个具体示例中,在载体基板上制备柔性显示器件包括以下步骤:将柔性衬底溶液涂覆在载体基板上,然后进行高真空干燥并高温加热,形成厚度均匀的柔性衬底,接着在柔性衬底上制作水氧阻隔层和tft阵列(如oxide-tft、ltps tft),然后进行器件功能层制备,并进行薄膜封装,完成柔性显示器件的制备,再进行偏光片、彩色滤光片等膜材贴附和柔性覆晶薄膜绑定(cof bonding)。可以理解,在载体基板上制备柔性显示器件的方法步骤不限于此。

61.如图7所示,本发明一实施方式的剥离设备包括分离平台10,分离平台10包括相连的主体部11和弯折部12,弯折部12能够相对主体部11弯折。

62.可以理解,弯折部12可以位于分离平台10的端部,也可以位于分离平台10的中心;弯折部12的数量可以是一个,也可是多个;弯折部12的形状可以是方形,也可以是环形或者非规则图形。在图7所示的实施例中,弯折部12的数量为两个,分别连接于主体部11的相对两端。

63.在一个具体示例中,分离平台10上设有多个吹气孔13和多个真空吸附孔14。如此,在将分离平台10的弯折部12分向远离待剥离柔性显示器件的方向弯折的过程中,可使分离平台10真空吸附待剥离柔性显示器件,从而使待剥离柔性显示器件与载体基板更易于分离,且在分离过程中保持稳定。

64.可选地,吹气孔13和真空吸附孔14的直径为0.2mm~0.6mm。在一个具体示例中,分离平台10上设置有多个吹气孔13和真空吸附孔14,多个吹气孔13在分离平台10上呈至少一列分布,多个真空吸附孔14在分离平台10上呈至少一列分布。例如,可以沿平行于分离平台10的侧边的方向呈至少一列分布。进一步地,每列相邻的吹气孔13或相邻的真空吸附孔14之间的距离为3mm~6mm,具体的,可以为3mm、4mm、5mm或6mm。

65.在一个具体示例中,多个吹气孔13在分离平台10上呈多列分布,多个真空吸附孔14在分离平台10上呈多列分布,且多列吹气孔13和多列真空吸附孔14交错分布,即一列吹气孔13和一列真空吸附孔14轮流交替排列。相邻的列之间的间距为3mm~6mm,即一列吹气孔13和相邻的一列真空吸附孔14的间距为3mm~6mm。具体的,可以为3mm、4mm、5mm或6mm。可选地,多个吹气孔13和真空吸附孔14在分离平台10上呈多行、多列状分布。其中,列和行应作广义理解,而非简单地理解为垂直。例如,以所成的列为基准,所成的行可以是与该列呈一定角度,例如,30

°

、45

°

、60

°

、90

°

等。

66.可选地,主体部11的吹气孔13和真空吸附孔14的直径相比于弯折部12较大,且每

列相邻的吹气孔13或相邻的真空吸附孔14之间的距离以及相邻的列之间的间距相比于弯折部12较大,即弯折部12的孔径更小、密度更大,有助于使待剥离柔性显示器件在分离过程中保持稳定。

67.在一个具体示例中,如图4所示,剥离设备还包括气浮平台20,气浮平台20与分离平台10相邻设置。具体地,气浮平台20上设有若干吹扫孔21和吸气孔22,且气浮平台20的边缘区域仅分布有吹扫孔21以形成吹气区24,气浮平台20的中间区域同时分布有吹扫孔21和吸气孔22的区域形成气流平衡区23,从而可在待剥离柔性显示器件悬浮时使其边缘主要受到向上的吹扫气流,防止搬运过程中待剥离柔性显示器件的边缘与载体基板分离。其中,边缘区域围绕中间区域设置。

68.可选地,吹扫孔21和吸气孔22的直径为0.2mm~0.6mm。在一个具体示例中,边缘区域分布的多个吹扫孔21在气浮平台20上呈至少一列分布;中间区域同时分布的多个吹扫孔21和多个吸气孔22中,多个吹扫孔21在气浮平台20上呈至少一列分布,多个吸气孔22在气浮平台20上呈至少一列分布。进一步地,每列相邻的吹扫孔21或相邻的吸气孔22之间的距离为3mm~6mm,具体的,可以为3mm、4mm、5mm或6mm。

69.在一个具体示例中,多个吹扫孔21在气浮平台20上上呈多列分布,多个吸气孔22在气浮平台20上呈多列分布。气流平衡区23中的多列吹扫孔21和多列吸气孔22交错分布。相邻的列之间的间距为3mm~6mm,即一列吹扫孔21和相邻的一列吸气孔22的间距为3mm~6mm。具体的,可以为3mm、4mm、5mm或6mm。可选地,多个吹扫孔21和吸气孔22在气浮平台20上呈多行、多列状分布。其中,列和行应作广义理解,而非简单地理解为垂直。例如,以所成的列为基准,所成的行可以是与该列呈一定角度,例如,30

°

、45

°

、60

°

、90

°

等。更具体的,相邻的四个吸气孔22的中心位置设置有一个吹扫孔21。

70.在一个具体示例中,如图6所示,剥离设备还包括激光剥离机构(图未示)和机械手30,激光剥离机构用于破坏待剥离柔性显示器件与载体基板之间的粘接力,机械手30用于驱动待剥离柔性显示器件和/或载体基板在气浮平台20与分离平台10之间移动。可选地,激光剥离机构包括308nm准分子激光器和405nm半导体激光器中的一种或多种。可选地,机械手30具有夹持结构、吸盘结构等多种结构,使用方便。

71.实施例1

72.本实施例以柔性amoled显示器件为例,采用先进行ic绑定(ic bonding)后激光剥离的工艺方案。

73.步骤1:柔性amoled器件制备

74.如图3所示,利用slit coating(狭缝涂布)工艺将pi溶液涂覆在整面载体基板210之上,进行高真空干燥,并高温加热,形成厚度均匀的柔性衬底201。在柔性衬底201上制作水氧阻隔层202和tft阵列203(如oxide-tft,ltps tft),可以根据tft工艺温度的不同,选用耐温性能不同的柔性衬底材料。

75.接着,利用打印工艺或蒸镀工艺进行器件功能层204制备,并形成薄膜封装205,完成amoled显示器件的制备,然后进行偏光片206、彩色滤光片等膜材贴附和柔性覆晶薄膜绑定(包括绑定端子207和覆晶薄膜208)。

76.步骤2:柔性amoled器件搬运

77.将柔性amoled器件正面朝上放置在接料平台上,接料平台顶针升起,五轴机械手

从载体基板210一面托起并真空吸住,并在搬运通道内进行θ轴翻转180

°

,柔性显示器件一面朝下送入激光剥离设备,置于如图4所示气浮平台20上。气浮平台20开启,根据柔性器件尺寸及重量大小,设置合适的真空气体流量和空气吹扫流量。五轴机械手真空关闭,柔性显示器件悬浮于气浮平台20之上,气浮平台真空气体流量逐渐增强,空气吹扫的气体流量逐渐减小,柔性显示器件由于重力和真空气流的影响缓慢地下降至气浮平台20,气浮平台20将柔性显示器件牢牢真空吸住。

78.步骤3:激光剥离

79.llo(激光剥离技术)设备ccd与柔性显示器件进行对位,并设置所需激光焦平面和激光能量密。如图5所示,激光器切割头(cutter)根据柔性显示器件长边实际尺寸设置为所需宽度,高能激光直线束(line beam)穿透载体基板210聚焦至柔性衬底201与载体基板210的界面处,对柔性显示器件整面进行扫描。pi材料吸收激光能量,pi衬底与玻璃之间的键能被破坏,pi材料本身发生分解、碳化,并伴随着少量气体的释放,从而使得柔性衬底201与载体基板210完全分离。柔性显示器件整面扫描后,柔性衬底201与载体基板210无任何粘接力。

80.根据pi材料对不同波长激光的吸收程度选用不同的激光器,例如308nm准分子激光器和405nm半导体激光器。另外,有色pi剥离所需激光能量约120~160mj/cm2,无色透明pi剥离所需激光能量约180~220mj/cm2。

81.步骤4:柔性显示器件气浮搬运

82.如图6所示,激光llo工艺完成后,气浮平台20的真空气体流量逐渐降低,同时空气吹扫气体流量逐渐增强,柔性显示器件200利用真空和吹扫的气流悬浮于气浮平台20上。柔性显示器件200边缘主要受到垂直向上的吹扫气流的作用,防止柔性显示器件200边缘与载体基板210分离,柔性显示器件200其他部位的垂直向上的吹扫气流略大于真空气流,与柔性显示器件200整体重力作用抵消,确保柔性显示器件200悬浮。同时,通过真空气流与吹扫气流的孔位分布,以及流量大小调节,确保柔性显示器件200悬浮的过程中保持一定的水平度。

83.机械手30轻轻夹持柔性显示器件200与载体基板210,并缓慢向前移动,沿着气浮平台20将柔性显示器件200和载体基板210转移至分离平台10。如图7所示,分离平台10由主体部11和弯折部12组成,弯折部12可以扇形弯折下降,形成一定角度的楔形区。气体悬浮的作用避免了搬运过程中柔性显示器件200与载体基板210脱落的问题,机械手30夹持改善了搬运过程中柔性显示器件200与载体基板210相对滑移的问题。

84.步骤5:柔性显示器件与载体基板分离

85.如图7所示,机械手30停止夹持,分离平台10的吹扫气流逐渐降低,真空气流逐渐增强,柔性显示器件缓慢地降落至分离平台10,并真空吸附住柔性显示器件200。分离平台10两端的弯折部12扇形弯折下降,形成2

°

~3

°

楔形区,斜面长度10mm~20mm,柔性显示器件200被真空吸附,在分离平台10两端弯折部12弯折的同时该区域的柔性显示器件200与载体基板210自然分离。

86.然后如图8所示,分离平台10关闭真空气流,等待5s~10s,空气沿楔形面渗透进柔性显示器件200与载体基板210的界面。利用机械手30将载体基板210吸住,然后机械手30θ轴旋转配合垂直上升,缓慢地将载体基板210短边抬起2

°

~3

°

,垂直上升3mm~5mm,等待1~

2s,再抬起3

°

~5

°

,垂直上升5mm~8mm,等待1s~2s,然后机械手30以3mm/s的速度垂直抬升,直至载体基板210与柔性显示器件200完全分离,然后贴附背部支撑膜,完成整个柔性显示器件200工艺流程。分离平台10两端弯折部12弯折形成楔形区,将柔性显示器件200局部与载体基板210分离,有利于空气渗透,经过激光扫描的柔性显示器件200与载体基板210无任何粘接力可自然分离,机械手30轻易便可将载体基板210取下。

87.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

88.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1