量子点发光二极管的制备方法与流程

1.本技术属于显示技术领域,尤其涉及一种量子点发光二极管的制备方法。

背景技术:

2.量子点(quantum dot,qd)是一类由少量原子构成的纳米材料,其半径通常小于或接近于激子波尔半径,表现出显著的量子限域效应,具有独特的光学性能。近来,随着显示技术的不断发展,以量子点材料作为发光层的量子点发光二极管(quantum dot light emittingdiode,qled)越来越受到人们的关注。量子点发光二极管具有发光效率高、发光颜色可控、色纯度高、器件稳定性好、可用于柔性用途等特点,在显示技术、固态照明等领域具有了巨大的应用前景。

3.qled主要包括阴极、阳极和量子点发光层。为了改善器件性能,在此基础上,qled 还会引入空穴传输注入层、空穴传输层、电子传输层、电子注入层中的一层或多层作为功能层。氧化锌作为qled中普遍采用的电子传输层材料,其与阴极和量子点发光层之间具有良好的能级匹配关系,显著降低了电子从阴极到量子点发光层的注入势垒,并且其较深的价带能级又可以起到有效阻挡空穴的功能。此外,氧化锌材料还具有优良的电子传输能力,其电子迁移率高达10-3

cm2/v

·

s。这些特性都使氧化锌材料成为了量子点发光二极管器件中电子传输层的首先材料,显著提升了器件的稳定性和发光效率。

4.由于qled显示技术与有机发光二极管(organiclight-emitting diode,oled)显示技术在发光原理上具有相似性,因此,对于qled器件中器件物理的解释、功能层材料能级的选择和搭配原则等,目前也均是遵循oled中的已有理论体系。例如,在oled器件中为了获得更高的器件性能,需要对器件两侧空穴和电子的载流子注入进行精细的调控,以实现在器件发光层中载流子的注入平衡。将上述oled器件经典物理结论应用到qled器件体系中时,由于考虑到氧化锌层的电子迁移率往往是要高于空穴传输层的空穴迁移率,为了在 qled器件中实现较好的载流子注入平衡,需要通过在量子点发光层和氧化锌层之间插入电子阻挡层等手段降低氧化锌层电子迁移率。当以上手段运用于qled器件时,qled器件性能确实得到了显著的提升,尤其是qled器件效率,通过该方法实现了qled器件20%以上的外量子效率,接近理论数值的上限。

5.但是,利用上述策略尝试改善和提升qled器件另一项关键性能-器件寿命的过程中,却遇到了问题:oled中所形成的经典思路和策略目前为止均无法实现qled器件寿命的有效提升,而且通过经典思路和策略虽然得到了很高的qled器件效率,但很多时候发现这些高效qled器件的器件寿命却显著差于具有更低效率的相似器件。同时随着对qled器件机理研究的逐步开展和深入,发现在qled器件体系中,由于量子点和zno纳米颗粒等具有特殊材料表面的纳米材料的使用,qled具有一些不同于oled器件体系的特殊机制,这些机制与qled器件的性能尤其是器件寿命具有密切的关系。因此现有的基于oled器件理论体系所设计的qled器件结构并不能满足提升qled器件性能尤其是器件寿命的需求;对应于qled器件体系所具有的独特的器件机制,需要开发新的更具有针对性的新qled 器件结构。

技术实现要素:

6.本技术的目的在于提供一种量子点发光二极管的制备方法,旨在解决现有的量子点发光二极管器件使用寿命不高的问题。

7.为实现上述申请目的,本技术采用的技术方案如下:

8.本技术提供一种量子点发光二极管的制备方法,所述量子点发光二极管包括相对设置的阳极和阴极,设置在所述阳极和所述阴极之间的量子点发光层,设置在所述量子点发光层和所述阴极之间的电子传输层,其中,所述电子传输层包括第一电子传输层,所述第一电子传输层为表面羟基量小于或等于0.4的氧化锌薄膜,

9.所述表面羟基量小于或等于0.4的氧化锌薄膜的制备方法,包括:

10.在待制备所述表面羟基量小于或等于0.4的氧化锌薄膜的预制器件基板上制备氧化锌预制薄膜;

11.在所述氧化锌预制薄膜的表面沉积酸液后进行干燥处理,得到氧化锌薄膜。

12.本技术提供的量子点发光二极管的制备方法,对氧化锌预制薄膜进行酸处理,以得到表面羟基量小于或等于0.4的氧化锌。在这种情况下,利用表面羟基量小于或等于0.4的氧化锌薄膜作为第一电子传输层,电子向量子点发光层的传输变得明显通畅,注入到量子点发光层中的电子明显增多,使得电子向量子点发光层注入的速率要明显高于空穴向量子点发光层的注入速率,这种情况会造成量子点发光层中的量子点带负电。这种带负电的状态由于量子点核壳结构以及电学惰性表面配体的束缚作用能够得以保持,同时库仑斥力效应使得电子向量子点发光层的进一步注入变得越来越困难。当量子点发光二极管器件持续点亮工作至稳定状态时,量子点带负电的状态也趋于稳定,即被量子点新捕获束缚的电子与发生辐射跃迁所消耗的电子达到动态平衡,电子向量子点发光层的注入速率相比起始阶段要低得多,此时较低的电子注入速率与空穴注入速率正好达成了载流子注入平衡,使得器件寿命得到了明显的提升。

附图说明

13.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

14.图1是本技术实施例提供的一种电子传输层的结构示意图;

15.图2是本技术实施例提供的另一种电子传输层的结构示意图;

16.图3是本技术实施例提供的发光二极管的结构示意图;

17.图4是本技术实施例提供的正置发光二极管的结构示意图;

18.图5是本技术实施例提供的倒置发光二极管的结构示意图;

19.图6是本技术实施例提供的表面羟基量小于或等于0.4的氧化锌薄膜的第一种制备工艺流程图;

20.图7是本技术实施例提供的表面羟基量小于或等于0.4的氧化锌薄膜的第二种制备工艺流程图;

21.图8是本技术实施例提供的表面羟基量小于或等于0.4的氧化锌薄膜的第三种制

备工艺流程图;

22.图9是本技术实施例提供的利用x射线光电子能谱(xps)测试羟基氧峰面积与晶格氧峰面积,计算两者之比得到羟基含量的示意图;

23.图10是本技术实施例提供的eqe-亮度曲线图;

24.图11是本技术实施例提供的表征器件寿命的示意图;

25.图12是本技术实施例实施例1和对比例1提供的量子点发光二极管的寿命测试结果图;

26.图13是本技术实施例实施例2和对比例1提供的量子点发光二极管的器件eqe测试结果图;

27.图14是本技术实施例实施例2和对比例1提供的量子点发光二极管的寿命测试结果图;

28.图15是本技术实施例实施例3和对比例1提供的量子点发光二极管的器件eqe测试结果图;

29.图16是本技术实施例实施例3和对比例1提供的量子点发光二极管的寿命测试结果图;

30.图17是本技术实施例实施例4和对比例1提供的量子点发光二极管的器件eqe测试结果图;

31.图18是本技术实施例实施例4和对比例1提供的量子点发光二极管的寿命测试结果图;

32.图19是本技术实施例实施例5和对比例1提供的量子点发光二极管的器件eqe测试结果图;

33.图20是本技术实施例实施例5和对比例1提供的量子点发光二极管的寿命测试结果图;

34.图21是本技术实施例实施例6和对比例1提供的量子点发光二极管的器件eqe测试结果图;

35.图22是本技术实施例实施例6和对比例1提供的量子点发光二极管的寿命测试结果图。

具体实施方式

36.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

37.在本技术的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

38.量子点发光二极管器件中,氧化锌层的电子迁移率往往要高于空穴传输层的空穴迁移率。为了在量子点发光二极管器件中实现较好的载流子注入平衡,传统方案中通过在量子点发光层和氧化锌层之间插入电子阻挡层等手段降低氧化锌层电子迁移率,使得量子

点发光层中注入的电子和空穴达到平衡,但由于较低的电子注入速率只能在量子点发光二极管器件工作起始阶段形成电荷注入的瞬间平衡,达到起始瞬间的高器件效率。随着器件的持续工作,在器件状态达到动态平衡之前,电子注入速率不断减小,使得这种载流子注入平衡很快被打破,高器件效率随之降低无法保持,且这种载流子注入的不平衡状态可能会随着持续工作而不断加剧,因此其器件寿命也会相应地迅速衰减。

39.有鉴于此,本技术通过调控氧化锌薄膜表面的羟基量,来实现电子注入速率的调控,达到在稳定工作状态下的载流子注入平衡,实现器件效率的持续保持,从而有效提升了量子点发光二极管器件的工作寿命。具体的,本技术提供的量子点发光二极管,利用表面羟基量较少的氧化锌薄膜作为电子传输层。在这种情况下,由于电子向量子点发光层注入的速率要高于空穴的注入速率,因此会造成发光层中量子点带负电,这种带负电的状态由于量子点核壳结构以及电学惰性表面配体的束缚作用能够得以保持,同时库仑斥力效应使得电子向量子点发光层的进一步注入变得越来越困难。当量子点发光二极管器件持续点亮工作至稳定状态时,量子点带负电的状态也趋于稳定,即被量子点新捕获束缚的电子与发生辐射跃迁所消耗的电子达到动态平衡,电子向量子点发光层的注入速率相比起始阶段要低得多,此时较低的电子注入速率与空穴注入速率正好达成了载流子注入平衡,使得器件寿命得到提升。

40.第一方面,本技术实施例提供一种量子点发光二极管,包括相对设置的阳极和阴极,设置在阳极和阴极之间的量子点发光层,设置在量子点发光层和阴极之间的电子传输层,

41.其中,电子传输层包括第一电子传输层,且第一电子传输层为表面羟基量小于或等于0.4 的氧化锌薄膜。

42.应当说明的是,本技术实施例中,氧化锌薄膜表面羟基量的测定,利用x射线光电子能谱(xps)对氧化锌薄膜进行检测获得。具体的,x射线光电子能谱(xps)检测结果中, o1s能谱可以通过分峰得到三个子峰,分别为代表氧化锌晶体中氧原子摩尔浓度的om峰(峰位在529ev-531ev之间),代表氧化锌晶体中氧空位摩尔浓度的ov峰(峰位在531ev-532ev),和代表氧化锌晶体表面上羟基配体摩尔浓度的oh峰(峰位在532ev-534ev)。各个子峰之间的面积比代表氧化锌薄膜中不同种类氧原子的摩尔浓度之比,因此定义氧化锌薄膜表面羟基量为:oh峰面积/om峰的面积,即氧化锌薄膜表面羟基量为:氧化锌薄膜表面上羟基配体的摩尔浓度与氧化锌晶体中氧原子摩尔浓度的比值。

43.在一种可能的实施方式中,电子传输层只包括一层薄膜,且该薄膜为表面羟基量小于或等于0.4的氧化锌薄膜,即电子传输层为第一电子传输层。在这种情况下,电子传输层中的电子向量子点发光层的传输阻力小,有利于造成量子点发光层中的量子点带负电。在量子点结构(量子点核壳结构以及电学惰性表面配体)的束缚下,量子点保持的负点状态与库仑斥力效应,使得量子点发光二极管器件持续点亮工作至稳定状态时,量子点带负电的状态也趋于稳定。此时,被量子点新捕获束缚的电子与发生辐射跃迁所消耗的电子达到动态平衡,电子向量子点发光层的注入速率相比起始阶段要低得多,较低的电子注入速率与空穴注入速率正好达成了载流子注入平衡,使得器件寿命得到提升。

44.电子传输层为第一电子传输层时,第一电子传输层中的氧化锌为掺杂金属或未掺杂金属的氧化锌。

45.在一些实施例中,第一电子传输层为不含掺杂金属的氧化锌薄膜,即电子传输层由氧化锌制成,氧化锌中不含有掺杂金属。在一些实施例中,未掺杂氧化锌薄膜的表面羟基量小于或等于0.25;在一些实施例中,未掺杂氧化锌薄膜的表面羟基量小于或等于0.15。应当注意的是,本技术实施例所指的未掺杂氧化锌薄膜,是相对金属掺杂氧化锌薄膜的氧化锌薄膜,是指形成氧化锌薄膜的氧化锌中,不掺杂有其他金属离子。即未掺杂氧化锌薄膜为纯氧化锌薄膜。

46.在一些实施例中,第一电子传输层为含有掺杂金属的氧化锌薄膜,即电子传输层中的氧化锌为含有掺杂金属的氧化锌。应当理解的是,本技术所指的掺杂金属,是指以离子形式掺杂进入氧化锌中的不同于锌离子的其他金属离子。通过在氧化锌中掺杂金属元素得到的掺杂氧化锌,用作量子点发光二极管的电子传输层材料时,有利于量子点发光二极管器件得到较高的器件效率,但是器件寿命却不理想,甚至要差于不掺杂的纯氧化锌电子传输层的量子点发光二极管的器件寿命。这是因为掺杂氧化锌电子传输层在能级/氧空位(电子迁移率) 改变的同时,掺杂离子进入氧化锌颗粒的表面后会优先填充至表面缺陷处,一定程度上起到钝化缺陷的目的,而新填充的掺杂离子位点会配位新的表面羟基,因而总的表面羟基量会增加。因此,本实施例通过将金属掺杂氧化锌薄膜的表面羟基量小于或等于0.4,来实现有效的载流子注入调控。具体的,与未掺杂氧化锌薄膜表面羟基量调整对比,针对掺杂氧化锌薄膜表面羟基量进行调整时,一方面,通过掺杂氧化锌的能级匹配优化或者电子迁移率优化,量子点发光二极管器件已经处在较优的载流子注入平衡下,器件工作初期可以得到比未掺杂氧化锌薄膜作为电子传输层的量子点发光二极管器件更高的外量子效率(eqe);另一方面,由于掺杂氧化锌薄膜表面羟基量较低的原因,使得量子点发光二极管器件在持续工作到稳定状态时容易达到载流子注入平衡状态,进而获得良好的器件寿命。最终,量子点发光二极管器件可以在保有较高eqe的同时,得到寿命明显改善的量子点发光二极管器件。

47.在一些实施例中,含有掺杂金属的氧化锌薄膜的表面羟基量小于或等于0.25;在一些实施例中,含有掺杂金属的氧化锌薄膜的表面羟基量小于或等于0.15。

48.在一些实施例中,含有掺杂金属的氧化锌薄膜中的掺杂金属选自mg

2+

、mn

2+

中的至少一种。在这种情况下,掺杂金属离子和锌离子具有相同价态,但是其氧化物具有不同导带能级的金属离子,此时,掺杂这种金属离子可以对氧化锌电子传输层的导带能级进行调整,进而优化量子点发光二极管器件中量子点发光层和电子传输层之间的能级匹配,提高器件的 eqe。

49.在一些实施例中,含有掺杂金属的氧化锌薄膜中的掺杂金属选自al

3+

、y

3+

、la

3+

、li

+

、 gd

3+

、zr

4+

、ce

4+

中的至少一种。在这种情况下,掺杂金属离子与锌离子具有不同价态的金属离子,通过掺杂该种金属离子可以对氧化锌电子传输层的氧空位(电子迁移率)进行调整,进而优化量子点发光二极管器件的载流子注入平衡,提高器件的eqe。

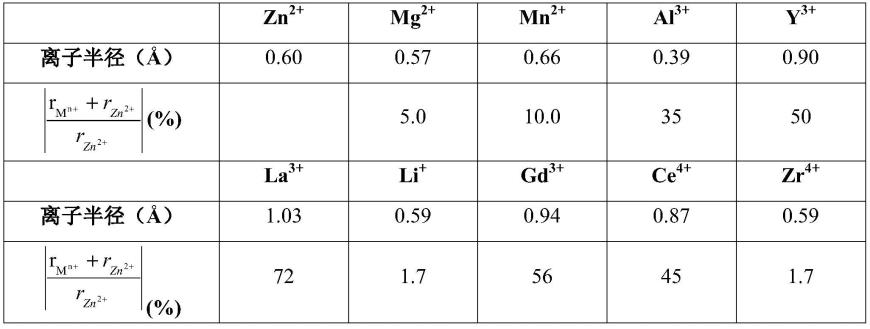

50.掺杂金属离子的离子半径与锌离子半径存在一定差异,且两者氧化物的晶体结构存在不同(示例性的,mgo和mno为nacl型立方晶系,zro2为单斜晶系等,而zno为纤锌矿型六方晶系),使得掺杂金属离子在氧化锌材料中存在有掺杂极限。当掺杂量超过掺杂极限时,掺杂金属离子会以第二相的形式从氧化锌材料的表面析出,影响氧化锌材料的性能。本技术实施例提供的掺杂金属离子与锌离子的离子半径对比如下表1所示。

51.表1

[0052][0053]

本技术实施例根据所选掺杂金属离子与zn

2+

离子半径差异对掺杂金属离子的掺杂量进行调控,通常情况下掺杂金属离子的离子半径与锌离子的离子半径越接近以及两者氧化物的晶体结构越相似,掺杂金属离子在氧化锌材料中的掺杂极限就越高。示例性的:当掺杂金属为mg

2+

时,含有掺杂金属的氧化锌薄膜中mg

2+

的掺杂摩尔浓度为0.1%~35%;当掺杂金属为mn

2+

时,含有掺杂金属的氧化锌薄膜中mn

2+

的掺杂摩尔浓度为0.1%~30%;当掺杂金属为al

3+

时,含有掺杂金属的氧化锌薄膜中al

3+

的掺杂摩尔浓度为0.1%~15%;当掺杂金属为 y

3+

时,含有掺杂金属的氧化锌薄膜中y

3+

的掺杂摩尔浓度为0.1%~10%;当掺杂金属为la

3+

时,含有掺杂金属的氧化锌薄膜中la

3+

的掺杂摩尔浓度为0.1%~7%;当掺杂金属为li

+

时,含有掺杂金属的氧化锌薄膜中li

+

的掺杂摩尔浓度为0.1%~45%;当掺杂金属为gd

3+

时,含有掺杂金属的氧化锌薄膜中gd

3+

的掺杂摩尔浓度为0.01%~8%;当掺杂金属为zr

4+

时,含有掺杂金属的氧化锌薄膜中zr

4+

的掺杂摩尔浓度为0.1%~45%;当掺杂金属为ce

4+

时,含有掺杂金属的氧化锌薄膜中ce

4+

的掺杂摩尔浓度为0.1%~10%。

[0054]

在一些实施例中,电子传输层为第一电子传输层时,第一电子传输层(即电子传输层) 的厚度为10~100nm。

[0055]

在一种可能的实施方式中,电子传输层还包括第二电子传输层,且第二电子传输层为表面羟基量大于或等于0.6的氧化锌薄膜。即电子传输层同时包括表面羟基量小于或等于0.4 的氧化锌薄膜和表面羟基量大于或等于0.6的氧化锌薄膜,两者沿着垂直于量子点发光层或阴极的方向层叠设置。在这种情况下,使用双层氧化锌电子传输时,其中,表面高羟基量的氧化锌薄膜,可以减少量子点发光层中注入的电子,使得量子点发光二极管器件在工作初期的电子注入效率较低,实现量子点发光二极管器件中载流子的注入平衡,器件处于载流子相同平衡的状态,因而具有较高的外量子效率;而量子点发光二极管器件在持续工作到稳定状态时,由于低表面羟基量氧化锌薄膜的存在,使得量子点发光层带负电的状态依然会发生,并且容易达到动态平衡,进而使得最终电子注入效率处于较低的水平,以便与空穴注入效率构成载流子注入平衡,因此得到的量子点发光二极管器件寿命也会有所改善。

[0056]

第一电子传输层和第二电子传输层层叠设置,两者的相对位置可以灵活设置。在一些实施例中,第二电子传输层设置在第一电子传输层靠近阴极的一侧表面。在这种情况下,表面羟基量较少的氧化锌或者金属掺杂氧化锌胶体溶液沉积在量子点发光层上时,有利于得到平整的氧化锌薄膜。在一些实施例中,第二电子传输层设置在第一电子传输层靠

近量子点发光层的一侧表面。

[0057]

在一些实施例中,第一电子传输层和第二电子传输层中的氧化锌均为未掺杂的氧化锌。即第一电子传输层和第二电子传输层由氧化锌制成,氧化锌中不含有掺杂金属。在一些实施例中,电子传输层由表面羟基量小于或等于0.4的氧化锌薄膜即第一电子传输层和表面羟基量大于或等于0.6的第二电子传输层组成。在一些实施例中,第一电子传输层的表面羟基量小于或等于0.25,第二电子传输层的表面羟基量大于或等于0.8,甚至大于或等于1.0;在一些实施例中,第一电子传输层的表面羟基量小于或等于0.15,第二电子传输层的表面羟基量大于或等于0.8,甚至大于或等于1.0。

[0058]

在一些实施例中,第一电子传输层和第二电子传输层中的至少一层中的氧化锌为金属掺杂氧化锌。

[0059]

在一些实施例中,表面羟基量小于或等于0.4的氧化锌薄膜中的氧化锌为金属掺杂氧化锌,表面羟基量大于或等于0.6的氧化锌薄膜即第二电子传输层为未掺杂氧化锌薄膜。在这种情况下,如上文,一方面,低羟基量使得量子点发光二极管器件在持续工作到稳定状态时容易达到载流子注入平衡状态,进而获得良好的器件寿命。另一方面,高羟基量可以减少量子点发光层中注入的电子,实现量子点发光二极管器件中载流子的注入平衡,最终得到具有较高外量子效率的量子点发光二极管器件。此外,在表面羟基量小于或等于0.4的氧化锌中掺杂金属离子,来实现有效的载流子注入调控,器件工作初期可以得到比未掺杂氧化锌薄膜作为电子传输层的量子点发光二极管器件更高的eqe,加之第二电子传输层的表面羟基量大于或等于0.6,两者协同,可以更有效地提高量子点发光二极管器件的eqe。本实施例通过调控氧化锌薄膜表面羟基量即可实现量子点发光二极管器件的载流子注入平衡,无需改变器件结构(插入电子阻挡层),也无需通过掺杂等手段对氧化锌薄膜进行改性,整个过程操作简单,成本低廉,具有良好的可重复性。

[0060]

示例性的,电子传输层由第一电子传输层和表面羟基量大于或等于0.6的未掺杂氧化锌薄膜(第二电子传输层)组成,且第一电子传输层中的氧化锌为金属掺杂氧化锌。在一些实施例中,第一电子传输层的表面羟基量小于或等于0.25,第二电子传输层的表面羟基量大于或等于0.8,甚至大于或等于1.0;在一些实施例中,第一电子传输层的表面羟基量小于或等于0.15,第二电子传输层的表面羟基量大于或等于0.8,甚至大于或等于1.0。

[0061]

在一些实施例中,表面羟基量小于或等于0.4的氧化锌薄膜即第一电子传输层为未掺杂氧化锌薄膜,表面羟基量大于或等于0.6的氧化锌薄膜即第二电子传输层中的氧化锌为金属掺杂氧化锌。在这种情况下,一方面,低羟基量使得量子点发光二极管器件在持续工作到稳定状态时容易达到载流子注入平衡状态,进而获得良好的器件寿命。另一方面,高羟基量可以明显减少量子点发光层中注入的电子,实现量子点发光二极管器件中载流子的注入平衡,最终得到具有较高外量子效率的量子点发光二极管器件。此外,在表面羟基量大于或等于0.6 的氧化锌中掺杂金属离子,来实现有效的载流子注入调控,器件工作初期可以得到比未掺杂氧化锌薄膜作为电子传输层的量子点发光二极管器件更高的eqe,加之第二电子传输层的表面羟基量大于或等于0.6,两者协同,可以更有效地提高量子点发光二极管器件的eqe。

[0062]

示例性的,电子传输层由表面羟基量小于或等于0.4的未掺杂氧化锌薄膜(第一电子传输层)和表面羟基量大于或等于0.6的氧化锌薄膜(第二电子传输层)组成,且第二电子

传输层中的氧化锌为金属掺杂氧化锌。在一些实施例中,第一电子传输层的表面羟基量小于或等于0.25,第二电子传输层的表面羟基量大于或等于0.8,甚至大于或等于1.0;在一些实施例中,第一电子传输层的表面羟基量小于或等于0.15,第二电子传输层的表面羟基量大于或等于0.8,甚至大于或等于1.0。

[0063]

在一些实施例中,表面羟基量小于或等于0.4的氧化锌薄膜即第一电子传输层中的氧化锌为金属掺杂氧化锌,表面羟基量大于或等于0.6的氧化锌薄膜即第二电子传输层中的氧化锌为金属掺杂氧化锌。在这种情况下,一方面,低羟基量使得量子点发光二极管器件在持续工作到稳定状态时容易达到载流子注入平衡状态,进而获得良好的器件寿命。另一方面,高羟基量可以明显减少量子点发光层中注入的电子,实现量子点发光二极管器件中载流子的注入平衡,最终得到具有较高外量子效率的量子点发光二极管器件。此外,在表面羟基量大于或等于0.6的氧化锌和表面羟基量小于或等于0.4的氧化锌中均掺杂金属离子,来实现有效的载流子注入调控,器件工作初期可以得到比未掺杂氧化锌薄膜作为电子传输层的量子点发光二极管器件更高的eqe,加之第二电子传输层的表面羟基量大于或等于0.6,三者协同,可以显著提高量子点发光二极管器件的eqe。

[0064]

示例性的,电子传输层由表面羟基量小于或等于0.4的氧化锌薄膜(第一电子传输层) 和表面羟基量大于或等于0.6的氧化锌薄膜(第二电子传输层)组成,且第一电子传输层核第二电子传输层中的氧化锌均为金属掺杂氧化锌。在一些实施例中,第一电子传输层的表面羟基量小于或等于0.25,第二电子传输层的表面羟基量大于或等于0.8,甚至大于或等于1.0;在一些实施例中,第一电子传输层的表面羟基量小于或等于0.15,第二电子传输层的表面羟基量大于或等于0.8,甚至大于或等于1.0。

[0065]

上述实施例的一种实施方式中,如图1所示,电子传输层50由第一电子传输层51和第二电子传输层52组成,且第一电子传输层51较第二电子传输层52更靠近量子点发光层 40,即第二电子传输层52靠近阴极60。在这种情况下,表面羟基量较少的氧化锌胶体溶液沉积在量子点发光层上时,有利于得到平整的氧化锌薄膜。在一些实施例中,第二电子传输层设置在第一电子传输层靠近量子点发光层的一侧表面。

[0066]

在一些实施例中,电子传输层包括第一电子传输层和第二电子传输层,第二电子传输层设置在第一电子传输层靠近阴极或量子点发光层的一侧表面,且第二电子传输层为金属掺杂氧化锌薄膜。在这种情况下,直接通过掺杂氧化锌的能级匹配优化或者电子迁移率优化,使得量子点发光二极管处在较优的载流子注入平衡下,来优化量子点发光二极管的外量子效率(eqe);通过第一电子传输层的表面羟基量,来使得量子点发光二极管器件在持续工作到稳定状态时容易达到载流子注入平衡状态,进而获得良好的器件寿命。

[0067]

示例性的,如图1所示,电子传输层50包括第一电子传输层51和第二电子传输层52,第二电子传输层52为金属掺杂氧化锌薄膜,且第二电子传输层52设置在第一电子传输层51 靠近阴极60的一侧表面,即第一电子传输层51靠近量子点发光层40。在这种情况下得到的双层氧化锌电子传输层,由于金属掺杂氧化锌层的存在,使得量子点发光二极管器件在工作初期处于载流子相对平衡的状态,因而具有较高的外量子效率;而量子点发光二极管器件在持续工作到稳定状态时,由于低表面羟基量氧化锌薄膜的存在,使得量子点发光层带负电的状态依然会发生,并且达到动态平衡,进而使得最终电子注入效率处于较低的水平,与空穴注入效率构成载流子注入平衡,因此得到的量子点发光二极管器件寿命也会

有明显的改善。此外,由于掺杂的金属离子部分分散在氧化锌表面,一定程度上起到了钝化氧化锌层表面缺陷的作用,因此掺杂氧化锌层具有明显的抑制氧化锌层表面缺陷对激子淬灭的作用,再搭配上低羟基量氧化锌薄膜,最终构成的双层氧化锌薄膜结构具有更加优秀的器件寿命(在抑制表面缺陷对激子淬灭和低羟基量氧化锌在持续工作时达到载流子注入平衡的双重作用下)。

[0068]

在上述实施例中,当电子传输层为双层氧化锌薄膜式,每层氧化锌薄膜的厚度为 10~100nm。在这种情况下,氧化锌薄膜厚度合适,不容易被电子击穿,有利于保持电子传输层的注入性能、成膜质量及表面平整性。考虑到表面羟基量大于或等于0.6的氧化锌薄膜或者金属掺杂氧化锌薄膜(第二电子传输层),由于其电子迁移率较低,因此薄膜厚度不宜过厚。示例性的,表面羟基量大于或等于0.6的氧化锌薄膜或者金属掺杂氧化锌薄膜的厚度为10-30nm。表面羟基量小于或等于0.4的氧化锌薄膜,由于其电子迁移率较高,因此薄膜厚度可以适当厚些。示例性的,表面羟基量小于或等于0.4的氧化锌薄膜或者金属掺杂氧化锌薄膜(第一电子传输层)的厚度为20-60nm。

[0069]

在上述实施例的一些实施例中,电子传输层包括n个由第一电子传输层和第二电子传输层组成的薄膜叠层单元,其中,n大于或等于2。电子传输层采用叠层方式,可能使得能级匹配更佳,使器件寿命提升幅度更大。在一些实施例中,n为大于或等于2且小于或等于 9的整数。

[0070]

在一种可能的实施方式中,电子传输层还包括第三电子传输层。即电子传输层包括表面羟基量小于或等于0.4的氧化锌薄膜即第一电子传输层,第二电子传输层,以及第三电子传输层。其中,第二电子传输层为表面羟基量大于或等于0.6的氧化锌薄膜或金属掺杂氧化锌薄膜。

[0071]

在一种实施方式中,第三电子传输层为表面羟基量小于或等于0.4的氧化锌薄膜。

[0072]

在一些实施例中,如图2所示,电子传输层50包括表面羟基量小于或等于0.4的氧化锌薄膜(第一电子传输层51),表面羟基量大于或等于0.6的氧化锌薄膜(第二电子传输层 52),以及表面羟基量小于或等于0.4的氧化锌薄膜(第三电子传输层53),其中,第三电子传输层53设置在第二电子传输层52背离第一电子传输层51的一侧表面。在这种情况下,两层低羟基量的氧化锌薄膜使电子迁移率得到了进一步的加强,从而使得量子点发光二极管器件在持续工作到稳定状态时容易达到载流子注入平衡状态,进而获得良好的器件寿命;而高羟基量的氧化锌薄膜可以明显减少量子点发光层中注入的电子,实现量子点发光二极管器件工作初期载流子的注入平衡,最终得到具有较高外量子效率的量子点发光二极管器件。最终得到的量子点发光二极管器件,在工作初期保有较高eqe的同时,最终器件寿命有明显改善。此外,由于表面羟基量较少的氧化锌或者掺杂氧化锌胶体溶液沉积在量子点发光层上时,有利于得到更加平整的氧化锌薄膜。由此,得到的量子点发光二极管器件兼具良好的 eqe和器件寿命。

[0073]

在一些实施例中,如图2所示,电子传输层50包括表面羟基量小于或等于0.4的氧化锌薄膜(第一电子传输层51)、金属掺杂氧化锌薄膜(第二电子传输层52)、以及表面羟基量小于或等于0.4的氧化锌薄膜(第三电子传输层53),其中,第三电子传输层53设置在第二电子传输层52背离第一电子传输层51的一侧表面。在这种情况下,一方面,两层低羟基量使得量子点发光二极管器件在持续工作到稳定状态时容易达到载流子注入平衡状态,进而获

得良好的器件寿命。另一方面,第二电子传输层的氧化锌中含有掺杂金属离子,可以实现有效的载流子注入调控,器件工作初期可以得到比未掺杂氧化锌薄膜作为电子传输层的量子点发光二极管器件更高的eqe,使得最终得到的量子点发光二极管兼具较高的eqe和器件寿命。

[0074]

在一种实施方式中,第三电子传输层为表面羟基量大于或等于0.6的氧化锌薄膜。

[0075]

在一些实施例中,电子传输层包括表面羟基量小于或等于0.4的氧化锌薄膜(第一电子传输层),表面羟基量大于或等于0.6的氧化锌薄膜(第二电子传输层),以及表面羟基量大于或等于0.6的氧化锌薄膜(第三电子传输层),且第三电子传输层设置在第一电子传输层背离第二电子传输层的一侧表面。在这种情况下,与包括表面羟基量小于或等于0.4的第一电子传输层和表面羟基量大于或等于0.6的第二电子传输层的电子传输层相比,该实施例新增一层表面羟基量大于或等于0.6的氧化锌薄膜。由此得到的量子点发光二极管,第二电子传输层和第三电子传输层形成的两层高羟基量氧化锌薄膜赋予量子点发光二极管优秀的载流子平衡状态,从而获得更高的eqe,同时,第一电子传输层又能赋予器件较好的器件寿命,使得最终得到的量子点发光二极管兼具较高的eqe和器件寿命。

[0076]

在一些实施例中,电子传输层包括表面羟基量小于或等于0.4的氧化锌薄膜(第一电子传输层),金属掺杂氧化锌薄膜(第二电子传输层),以及表面羟基量大于或等于0.6的氧化锌薄膜即第三电子传输层,且第三电子传输层设置在第一电子传输层背离第二电子传输层的一侧表面。在这种情况下,低羟基量的氧化锌薄膜使电子迁移率得到了进一步的加强,从而使得量子点发光二极管器件在持续工作到稳定状态时容易达到载流子注入平衡状态,进而获得良好的器件寿命;而高羟基量的氧化锌薄膜可以减少量子点发光层中注入的电子,实现量子点发光二极管器件工作初期载流子的注入平衡,最终得到具有较高外量子效率的量子点发光二极管器件。同时,通过掺杂氧化锌的能级匹配优化或者电子迁移率优化,量子点发光二极管器件已经处在较优的载流子注入平衡下,器件工作初期可以得到比未掺杂氧化锌薄膜作为电子传输层的量子点发光二极管器件更高的外量子效率(eqe);而由于掺杂氧化锌薄膜表面羟基量较低的原因,使得量子点发光二极管器件在持续工作到稳定状态时容易达到载流子注入平衡状态。由此可以使得量子点发光二极管获得更好的器件寿命,并在工作初期保有较高eqe。

[0077]

在一些实施例中,电子传输层包括表面羟基量小于或等于0.4的氧化锌薄膜即第一电子传输层,金属掺杂氧化锌薄膜(第二电子传输层),以及表面羟基量大于或等于0.6的氧化锌薄膜即第三电子传输层,且第三电子传输层设置在第二电子传输层背离第一电子传输层的一侧表面。在这种情况下,相比只含有第一电子传输层和第二电子传输层的电子传输层相比,额外添加的第三电子传输层即高羟基量氧化锌薄膜会进一步增加量子点器件初始状态的 eqe。最终得到的量子点发光二极管可以实现在工作初期具有高的eqe,同时又具有良好的最终器件寿命。

[0078]

在一些实施方式中,第三电子传输层为金属掺杂氧化锌薄膜。

[0079]

在一些实施例中,电子传输层包括表面羟基量小于或等于0.4的氧化锌薄膜即第一电子传输层,表面羟基量大于或等于0.6的氧化锌薄膜即第二电子传输层,以及金属掺杂氧化锌薄膜(第三电子传输层),且第三电子传输层设置在第一电子传输层背离第二电子传输层的一侧表面。在这种情况下,低羟基量的氧化锌薄膜使电子迁移率得到了进一步的加

ce

4+

中的至少一种。

[0085]

在一些实施例中,当掺杂金属为mg

2+

时,金属掺杂氧化锌薄膜中mg

2+

的掺杂摩尔浓度为0.1%~35%;当掺杂金属为mn

2+

时,金属掺杂氧化锌薄膜中mn

2+

的掺杂摩尔浓度为 0.1%~30%;当掺杂金属为al

3+

时,金属掺杂氧化锌薄膜中al

3+

的掺杂摩尔浓度为0.1%~15%;当掺杂金属为y

3+

时,金属掺杂氧化锌薄膜中y

3+

的掺杂摩尔浓度为0.1%~10%;当掺杂金属为la

3+

时,金属掺杂氧化锌薄膜中la

3+

的掺杂摩尔浓度为0.1%~7%;当掺杂金属为li

+

时,金属掺杂氧化锌薄膜中li

+

的掺杂摩尔浓度为0.1%~45%;当掺杂金属为gd

3+

时,金属掺杂氧化锌薄膜中gd

3+

的掺杂摩尔浓度为0.01%~8%;当掺杂金属为zr

4+

时,金属掺杂氧化锌薄膜中zr

4+

的掺杂摩尔浓度为0.1%~45%;当掺杂金属为ce

4+

时,金属掺杂氧化锌薄膜中ce

4+

的掺杂摩尔浓度为0.1%~10%。

[0086]

在一些实施例中,如图3所示,量子点发光二极管包括相对设置的阳极10和阴极60,以及设置在阴极60和阳极10之间的量子点发光层40,电子传输层50设置在阴极60和量子点发光层40之间。

[0087]

在一些实施例中,发光二极管还包括设置在阳极10和量子点发光层40之间的空穴功能层。其中,空穴功能层包括空穴传输层、空穴注入层和电子阻挡层中的至少一种。在一些实施例中,量子点发光二极管还包括设置在阴极60和电子传输层50之间的电子注入层。

[0088]

在上述实施例中,发光二极管还可以包括衬底,阳极10或阴极60设置在衬底上。

[0089]

本技术实施例提供的发光二极管分为正置发光二极管和倒置发光二极管。

[0090]

在一种实施方式中,正置量子点发光二极管包括包括相对设置的阳极10和阴极60,设置在阳极10和阴极60之间的量子点发光层40,以及设置在阴极60和量子点发光层40之间的电子传输层50,且阳极10设置在衬底上。在一些实施例中,在阳极10和量子点发光层 40之间设置空穴传输层30,进一步的,在阳极10和空穴传输层之间设置空穴注入层20;和 /或,在阴极60和电子传输层50之间设置电子注入层。在一些正置发光二极管的实施例中,如图4所示,量子点发光二极管包括衬底100,设置在衬底100表面的阳极10,设置在阳极 10表面的空穴注入层20,设置在空穴注入层20表面的空穴传输层,设置在空穴传输层表面的量子点发光层40,设置在量子点发光层40表面的电子传输层50和设置在电子传输层50 表面的阴极60。

[0091]

在一种实施方式中,倒置量子点发光二极管包括包括相对设置的阳极10和阴极60的叠层结构,设置在阳极10和阴极60之间的量子点发光层40,以及设置在阴极60和量子点发光层40之间的电子传输层50,且阴极60设置在衬底上。在一些实施例中,在阳极10和量子点发光层40之间设置空穴传输层30,进一步的,在阳极10和空穴传输层之间设置空穴注入层20;和/或,在阴极60和电子传输层50之间设置电子注入层。在一些倒置发光二极管的实施例中,如图5所示,量子点发光二极管包括衬底100,设置在衬底100表面的阴极60,设置在阴极60表面的电子传输层50,设置在电子传输层50表面的发光层40,设置在量子点发光层40表面的空穴传输层,设置在空穴传输层表面的空穴注入层20和设置在空穴注入层20表面的阳极10。

[0092]

上述实施例中,衬底100可为刚性衬底或柔性衬底,具体可以选择玻璃、硅晶片、聚碳酸酯、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚酰胺、聚醚砜,或上述材料中的至少两种形成的组合物,或至少两种上述材料形成的层叠结构。

[0093]

在一些实施例中,空穴注入层20的材料可以选择聚(亚乙基二氧噻吩):聚苯乙烯磺酸盐 (pedot:pss)、htl-1、htl-2中的至少一种,当然,也可以是其它具有高注入性能的空穴注入材料。

[0094]

pedot:pss的结构如下:

[0095]

htl-1的结构如下::

[0096]

htl-2的结构如下:

[0097]

在一些实施例中,空穴传输层30的材料可以选择常规的空穴传输材料。示例性的,空穴传输层30的材料包括4,4'-n,n'-二咔唑基-联苯(cbp)、聚[(9,9'-二辛基芴-2,7-二基)-co-(4,4'-(n-(4-仲丁基苯基)二苯胺))](tfb)、聚(4-丁基苯基-二苯基胺)(聚-tpd)、4,4',4'-三 (n-咔唑基)-三苯胺(tcta)、聚(n-乙烯基咔唑)(pvk)及其衍生物中的至少一种,当然,空穴传输层30的材料也可以是其它具有高注入性能的空穴传输材料。

[0098]

量子点发光层40中的量子点为红、绿、蓝三种中的一种量子点,还可以为黄光量子点。其中,量子点可以为含镉或者不含镉。在一些实施例中,量子点发光层40中的量子点可以为单核量子点或核壳结构量子点,量子点的核和壳化合物可以各自独立地选自cds、cdse、 cdte、zno、zns、znse、znte、gaas、gap、gasb、hgs、hgse、hgte、inas、inp、insb、 alas、alp、cuins、cuinse、以及各种核壳结构量子点或合金结构量子点中的至少一种。由此形成的量子点发光层具有激发光谱宽并且连续分布,发射光谱稳定性高等特点。

[0099]

本技术实施例中,电子传输层50的材料和厚度如上文,此处不再赘述。本技术实施例中,电子传输层的厚度为10~100nm。当电子传输层的厚度小于10nm时,膜层容易被电子击穿,不易保证载流子的注入性能;当电子传输层的厚度大于100nm时,容易阻碍电子的注入,影响器件的电荷注入平衡。

[0100]

底电极(结合在衬底100上的阳极10或结合在衬底上的阴极60)可以采用常见的底电极材料,在一些实施例中,底电极的材料包括氧化锌、氧化铟、氧化锡、氧化铟锡(ito)、氧化铟锌(izo)、氟掺杂的氧化锡中的至少一种。

[0101]

在一些实施例中,顶电极(远离衬底100的阳极10或阴极60)为透明氧化物、薄金属或者两者的结合。在一些实施例中,透明氧化物可以为ito、izo、azo;在一些实施例中,薄金属可以为ag、al、au、mg、ca、yb、ba或者它们的合金;在一些实施例中,顶电极也可以为o/m/o,其中m为ag、al、au、mg、ca、yb、ba或者它们的合金,o为氧化物,包括但不限于ito、izo、azo。

[0102]

本技术实施例提供的量子点发光二极管,利用表面羟基量小于或等于0.4的氧化锌薄膜作为第一电子传输层,电子向量子点发光层的传输变得通畅,注入到量子点发光层中的电增多,使得电子向量子点发光层注入的速率要高于空穴向量子点发光层的注入速率,这种情况容易造成量子点发光层中的量子点带负电。这种带负电的状态由于量子点核壳结构以及电学惰性表面配体的束缚作用能够得以保持,同时库仑斥力效应使得电子向量子点发光层的进一步注入变得越来越困难。当量子点发光二极管器件持续点亮工作至稳定状态时,量子点带负电的状态也趋于稳定,即被量子点新捕获束缚的电子与发生辐射跃迁所消耗的电子达到动态平衡,电子向量子点发光层的注入速率相比起始阶段要低,此时较低的电子注入速率与空穴注入速率统一达成载流子注入平衡,使得器件寿命得到提升。也就是说,虽然在量子点发光二极管器件工作初期,较高的电子注入速率会使得量子点发光二极管器件处于载流子注入不平衡状态,影响器件性能;但是,当量子点发光二极管器件持续点亮工作至稳定状态时,降低的电子注入速率容易与空穴注入速率构成载流子注入平衡,实现器件效率的持续保持,从而提升了量子点发光二极管器件的寿命。

[0103]

本技术实施例提供的量子点发光二极管,可以通过多种方法制备获得。下面本技术提供三种制备上述量子点发光二极管的制备方法实施例。

[0104]

在第一种实施方式中,本技术实施例提供一种量子点发光二极管的制备方法,量子点发光二极管包括相对设置的阳极和阴极,设置在阳极和阴极之间的量子点发光层,设置在量子点发光层和阴极之间的电子传输层,其中,电子传输层包括第一电子传输层,且第一电子传输层为表面羟基量小于或等于0.4的氧化锌薄膜,

[0105]

其中,如图6所示,表面羟基量小于或等于0.4的氧化锌薄膜的制备方法,包括:

[0106]

s11.将锌盐溶液与碱液混合反应,反应结束后向混合溶液中加入沉淀剂,收集沉淀物;采用反应溶剂对沉淀物进行清洗处理两次或两次以上后,将得到的白色沉淀物溶解,得到氧化锌胶体溶液;

[0107]

s12.在待制备表面羟基量小于或等于0.4的氧化锌薄膜的预制器件基板上形成氧化锌胶体溶液,去除溶剂,制得表面羟基量小于或等于0.4的氧化锌薄膜。

[0108]

本技术实施例提供的量子点发光二极管的制备方法,利用溶液法制备氧化锌胶体溶液作为表面羟基量小于或等于0.4的氧化锌薄膜的成膜溶液。利用溶液法制备氧化锌胶

体溶液的制备过程中,采用反应溶剂对得到的沉淀物进行清洗处理两次或两次以上,以得到表面羟基量小于或等于0.4的氧化锌。利用表面羟基量小于或等于0.4的氧化锌薄膜作为第一电子传输层,电子向量子点发光层的传输变得通畅,注入到量子点发光层中的电子增多,使得电子向量子点发光层注入的速率要高于空穴向量子点发光层的注入速率,这种情况会造成量子点发光层中的量子点带负电。这种带负电的状态由于量子点核壳结构以及电学惰性表面配体的束缚作用能够得以保持,同时库仑斥力效应使得电子向量子点发光层的进一步注入变得越来越困难。当量子点发光二极管器件持续点亮工作至稳定状态时,量子点带负电的状态也趋于稳定,即被量子点新捕获束缚的电子与发生辐射跃迁所消耗的电子达到动态平衡,电子向量子点发光层的注入速率相比起始阶段要低得多,此时较低的电子注入速率与空穴注入速率容易达成载流子注入平衡,使得器件寿命得到了明显的提升。

[0109]

本技术实施例中,量子点发光二极管的组成,特别是电子传输层的情形,如上文第一方面,为了节约篇幅,此处不再赘述。

[0110]

上述步骤s11通过溶液法制备氧化锌胶体溶液,溶液法可以是醇解法、水解法等中的一种。溶液法制备氧化锌的基本流程为:将锌盐溶液与碱液混合,反应生成氢氧化物中间体如氢氧化锌;氢氧化物中间体发生缩聚反应逐步生成氧化锌纳米颗粒。

[0111]

本技术实施例中,锌盐溶液为锌盐溶解在溶剂形成的盐溶液。其中,锌盐选择能够与碱液反应生成锌的氢氧化物的盐,包括但不局限于醋酸锌、硝酸锌、硫酸锌、氯化锌中的一种。溶剂选择对锌盐以及生成的氧化锌纳米颗粒均具有较好的溶解性的溶剂,包括但不局限于水、有机醇、有机醚、砜等极性较大的溶剂。在一些实施例中,溶剂选自水、有机醇、有机醚、砜中的至少一种。这类溶剂不仅对锌盐具有较好的溶解性,作为反应介质在碱性环境中比较稳定,不容易引入副反应;而且对具有极性的终产物氧化锌纳米颗粒具有溶解性。此外,上述溶剂能够使反应碱发生电离,可以同时作为锌盐的溶解溶剂和反应碱的稀释或溶解溶剂,促进碱与锌盐之间的反应。示例性的,溶剂可选择水、甲醇、乙醇、丙醇、丁醇、乙二醇、乙二醇单甲醚、二甲基亚砜(dmso)中的至少一种。

[0112]

本技术实施例中,碱液为能够与锌盐反应生成锌的氢氧化物的碱形成的溶液,具体的,碱液在反应体系中提供与锌离子反应的氢氧根离子。应当理解的是,当锌盐中含有掺杂金属离子时,碱液同时与锌离子和掺杂金属离子反应的氢氧根离子。本技术实施例中,采用溶剂溶解或稀释碱获得碱液。一方面,固体碱如氢氧化钠可以通过溶剂溶解形成液态碱液,再添加到反应体系中,有利于碱液在反应体系中的分散均匀性;另一方面,通过溶解或稀释,可以调节碱液中碱的浓度,使其浓度在0.1-2mol/l,以避免加入的碱浓度太高,造成反应速率过快,最终导致得到的氧化锌纳米颗粒大小不均匀,且氧化锌颗粒过大时,也发生团聚。

[0113]

其中,碱液中的碱,可以选择无机碱,也可以选择有机碱;可以选择强碱,也可以选择弱碱。在一种可能的实施方式中,碱液中的碱选自kb>10-1

的碱,示例性的,kb>10-1

的碱选自氢氧化钾、氢氧化钠、氢氧化锂中的至少一种。在一种可能的实施方式中,碱液中的碱选自kb<10-1

的碱,示例性的,kb<10-1

的碱选自tmah、氨水、乙醇胺、乙二胺中的至少一种。用于溶解或稀释碱形成碱液的溶剂,能够溶解碱或与碱混溶,此外溶剂与氧化锌纳米颗粒极性相同。在一些实施例中,用于溶解或稀释碱形成碱液的可以与锌盐溶液中的溶剂相同,也可以与锌盐溶液中的溶剂不同。在一些实施例中,用于溶解或稀释碱形成碱液的溶剂选

择与锌盐溶液相同的溶剂,更有利于获得稳定的反应体系。其中,相同的溶剂包括但不局限于水、有机醇、有机醚、砜等极性较大的溶剂。在一些实施例中,溶剂选自水、有机醇、有机醚、砜中的至少一种。示例性的,溶剂可选择水、甲醇、乙醇、丙醇、丁醇、乙二醇、乙二醇单甲醚、二甲基亚砜(dmso)中的至少一种。

[0114]

在一些实施例中,在温度为0~70℃的条件下,将锌盐溶液与碱液混合处理,反应 30min~4h,以制备氧化锌纳米颗粒。在一些实施例中,锌盐溶液与碱液混合处理的方式为:在室温(5℃~40℃)下溶解锌盐获得锌盐溶液,在室温下溶解或稀释碱获得碱液;将锌盐溶液的温度调整至0~70℃,加入碱液。在这种情况下,加入的碱与锌盐溶液中的锌盐反应,生成氧化锌纳米颗粒,并能获得良好的颗粒分散性。当反应温度低于0℃时,会显著减缓氧化锌纳米颗粒的生成,且反应需要借助特殊设备才能实现,增加了反应难度,甚至在一些条件下无法生成氧化锌纳米颗粒,而只能得到氢氧化物中间体;而当反应温度高于70℃时,反应活性过高,生成的氧化锌纳米颗粒容易团聚,不易得到分散性良好的胶体溶液,影响氧化锌胶体溶液的后期成膜。在一些实施例中,锌盐溶液与碱液的反应温度为室温~50℃,在这种情况下,不仅有利于氧化锌纳米颗粒的形成,而且得到的氧化锌离子具有较好的颗粒分散性,有利于氧化锌胶体溶液的成膜。在一些实施例中,在温度为0~30℃的条件下,将锌盐溶液与碱液混合处理,容易生成合格的氧化锌胶体溶液;在一些实施例中,在温度为 30℃~70℃的条件下,也可以生成氧化锌胶体溶液,得到的氧化锌胶体溶液品质通常不如 0~30℃的条件下生成的氧化锌胶体溶液,同时反应时间一般会减少。在一些实施例中,将锌盐溶液与碱液混合处理的步骤中,按照氢氧根离子与锌离子的摩尔比为1.5:1~2.5:1的比例,将锌盐溶液与碱液混合处理,以确保氧化锌纳米颗粒的形成,并减少反应副产物的生成。当氢氧根离子与锌离子的摩尔比小于1.5:1时,锌盐过量,导致大量锌盐无法生成氧化锌纳米颗粒;而当氢氧根离子与锌离子的摩尔比大于2.5:1时,碱液过量,过量的氢氧根离子与氢氧化锌中间体形成稳定的络合物,不易缩聚生成氧化锌纳米颗粒。在一些实施例中,将锌盐溶液与碱液混合处理的步骤中,锌盐溶液与碱液的添加量满足:碱液提供的氢氧根离子的摩尔量与锌盐提供的锌离子的摩尔量之比为1.7:1~1.9:1。

[0115]

在一些实施例中,将锌盐溶液与碱液混合后,在0~70℃的反应温度下反应30min~4h以确保氧化锌纳米颗粒的形成,并控制纳米粒子的粒径。当反应时间少于30min时,过低的反应时间反应得到的是氧化锌的团簇种子,此时样品的结晶状态不完整,晶体结构较差,如果将其用作电子传输层材料的话,会使得电子传输层的导电性很差;而当反应时间超过4h时,过长的颗粒长大时间使生成的纳米粒子过大并且粒径不均匀,氧化锌胶体溶液成膜后表面粗糙度会较高,影响电子的传输性能。在一些实施例中,将锌盐溶液与碱液混合后,在反应温度下反应1~2h。

[0116]

在一些实施例中,在温度为0~70℃的条件下,将锌盐溶液与碱液混合,反应30min~4h,在搅拌的条件下进行,以促进反应的均匀性和得到的氧化锌纳米颗粒的颗粒均匀性,得到尺寸均匀的氧化锌纳米颗粒。

[0117]

本技术实施例中,反应结束后,向反应结束后的混合溶液中加入沉淀剂,收集沉淀物。沉淀剂选择与终产物氧化锌纳米颗粒极性相反的溶剂,从而通过降低氧化锌纳米颗粒的溶解性,将其沉淀下来。在一些实施例中,沉淀剂选择极性较弱的溶剂,这类沉淀剂与氧化锌纳米颗粒的极性相反,有利于氧化锌纳米颗粒的沉淀。示例性的,沉淀剂包括但不局限

于乙酸乙酯、丙酮、正己烷、正庚烷,以及其余低极性的长链烷烃等。

[0118]

在一些实施例中,向反应结束后的混合溶液中加入2~6倍体积的沉淀剂(即:沉淀剂与混合溶液的体积比为2:1~6:1),混合溶液中产生白色沉淀。在这种情况下,确保在充分沉淀氧化锌纳米颗粒的前提下,不会因为沉淀剂过多导致氧化锌粒子溶解性受到破坏的情况。在一些实施例中,沉淀剂与混合溶液的体积比为3:1~5:1。

[0119]

本技术实施例中,将经沉淀处理的混合体系进行离心处理,收集沉淀物。本技术实施例采用反应溶剂对收集到的沉淀物进行清洗处理,以去除没有参与反应的反应物。采用反应溶剂对得到的氧化锌纳米颗粒进行清洗,能够将制备氧化锌纳米颗粒的多余锌盐、碱等原料去除,以提高氧化锌纳米颗粒的纯度。应当注意的是,反应溶剂如上文所述。在一些实施例中,反应溶剂选自水、有机醇、有机醚、砜中的至少一种。示例性的,反应溶剂选自水、甲醇、乙醇、丙醇、丁醇、乙二醇、乙二醇单甲醚、dmso中的至少一种。

[0120]

由于本技术实施例采用锌盐与碱反应形成氧化锌纳米颗粒,极性的氧化锌溶液中,由于氧化锌胶体自身所具有的特性,其表面吸附有大量的电离羟基基团。这些羟基基团带负电,大量吸附在氧化锌纳米颗粒表面,使得氧化锌纳米颗粒的表面也带有了负电。在氧化锌纳米颗粒之间静电库伦斥力的作用下,氧化锌纳米颗粒得以分散在极性溶液中,并具有较好的溶液稳定性和分散性。当把这种氧化锌胶体溶液沉积成氧化锌薄膜后,大量的羟基基团依然会包覆在固化成膜后的氧化锌颗粒的表面。当这种氧化锌薄膜被用做量子点发光二极管结构中的电子传输层时,由于氧化锌表面吸附有大量带负电的羟基基团,会对电子在氧化锌层中的传输起到一定的抑制和阻碍作用,因此氧化锌薄膜表面羟基量的多少会直接影响到量子点发光二极管器件中电子的注入情况。当表面羟基量较多时,电子在量子点发光二极管器件中的传输会明显受到抑制,量子点发光层中注入的电子将明显减少;而当表面羟基量较少时,电子在量子点发光二极管器件中的传输将明显通畅,量子点发光层中注入的电子将明显增多。因此,本技术实施例通过控制清洗次数,来调节得到的氧化锌纳米颗粒的表面羟基量。

[0121]

具体的,当对氧化锌纳米颗粒的清洗次数较多时,其表面残留的羟基量就相应较少;当氧化锌纳米颗粒的清洗次数较多时,其表面残留的羟基量就相应较少。本技术实施例采用反应溶剂对沉淀物进行清洗处理两次或两次以上,使其表面羟基量小于或等于0.4。

[0122]

在一种可能的实施方式中,若碱液中的碱为kb>10-1

的碱,清洗处理的次数大于或等于 3次。在这种情况下,由于kb>10-1

的碱的电离系数较大,使得最终合成的氧化锌胶体表面的羟基量较多,因此需要清洗次数大于或等于3次才容易实现表面较少羟基量。

[0123]

在一种可能的实施方式中,若碱液中的碱为kb<10-1

的碱,清洗处理的次数大于或等于 2次。当反应碱为kb<10-1

的碱时,由于碱的电离系数较小,使得最终合成的氧化锌胶体表面的羟基量较少,因此清洗次数大于或等于2次一般能实现表面较少羟基量。

[0124]

其中,不同kb碱的选择,可参照上文记载。示例性的,kb>10-1

的碱包括但不限于氢氧化钾、氢氧化钠、氢氧化锂等无机强碱;kb<10-1

的碱包括但不限于tmah、氨水、乙醇胺、乙二胺等有机弱碱。

[0125]

在一些实施例中,碱液中的碱选自氢氧化钾、氢氧化钠、氢氧化锂中的至少一种,采用反应溶剂对收集到的沉淀物进行清洗处理的次数为3~5次,能够得到表面羟基量小于或等于 0.4的氧化锌纳米颗粒;在一些实施例中,碱液中的碱选自tmah、氨水、乙醇胺、乙二

胺中的至少一种,采用反应溶剂对收集到的沉淀物进行清洗处理的次数为2~4次,能够得到表面羟基量小于或等于0.4的氧化锌纳米颗粒。

[0126]

清洗处理后得到白色沉淀物,将得到的白色沉淀物溶解,得到氧化锌胶体溶液。

[0127]

在一种可能的实施方式中,表面羟基量小于或等于0.4的氧化锌薄膜为金属掺杂氧化锌薄膜,对应的,表面羟基量小于或等于0.4的氧化锌为金属掺杂氧化锌,此时,锌盐溶液中还含有掺杂金属离子。该实施例中,掺杂金属离子的选择,如上文金属掺杂氧化锌薄膜中的掺杂金属的选择。

[0128]

在一些实施例中,掺杂金属离子选自mg

2+

、mn

2+

中的至少一种。在这种情况下,掺杂金属离子和锌离子具有相同价态,但是其氧化物具有不同导带能级的金属离子,此时,掺杂这种金属离子可以对氧化锌电子传输层的导带能级进行调整,进而优化量子点发光二极管器件中量子点发光层和电子传输层之间的能级匹配,提高器件的eqe。

[0129]

在一些实施例中,掺杂金属离子选自al

3+

、y

3+

、la

3+

、li

+

、gd

3+

、zr

4+

、ce

4+

中的至少一种。在这种情况下,掺杂金属离子与锌离子具有不同价态的金属离子,通过掺杂该种金属离子可以对氧化锌电子传输层的氧空位(电子迁移率)进行调整,进而优化量子点发光二极管器件的载流子注入平衡,提高器件的eqe。

[0130]

本技术实施例根据所选掺杂金属离子与zn

2+

离子半径差异对掺杂金属离子的掺杂量进行调控,且掺杂金属离子的离子半径与锌离子的离子半径越接近以及两者氧化物的晶体结构越相似,掺杂金属离子在氧化锌材料中的掺杂极限就越高。示例性的:当掺杂金属离子为 mg

2+

时,锌盐溶液中mg

2+

摩尔含量占金属离子总摩尔量的0.1%~35%;当掺杂金属离子为 mn

2+

时,锌盐溶液中mn

2+

摩尔含量占金属离子总摩尔量的0.1%~30%;当掺杂金属离子为 al

3+

时,锌盐溶液中al

3+

摩尔含量占金属离子总摩尔量的0.1%~15%;当掺杂金属离子为y

3+

时,锌盐溶液中y

3+

摩尔含量占金属离子总摩尔量的0.1%~10%;当掺杂金属离子为la

3+

时,锌盐溶液中la

3+

摩尔含量占金属离子总摩尔量的0.1%~7%;当掺杂金属离子为li

+

时,锌盐溶液中li

+

摩尔含量占金属离子总摩尔量的0.1%~45%;当掺杂金属离子为gd

3+

时,锌盐溶液中gd

3+

摩尔含量占金属离子总摩尔量的0.01%~8%;当掺杂金属离子为zr

4+

时,锌盐溶液中zr

4+

摩尔含量占金属离子总摩尔量的0.1%~45%;当掺杂金属离子为ce

4+

时,锌盐溶液中 ce

4+

摩尔含量占金属离子总摩尔量的0.1%~10%。

[0131]

在一些实施例中,锌盐溶液中含有锌离子和掺杂金属离子,且在锌盐溶液与碱液混合的步骤中,锌盐溶液与碱液的添加量满足:金属离子的摩尔量与化合价数的乘积与氢氧根离子的摩尔量之比为0.75:1~1.25:1。在这种情况下,将锌盐溶液与碱液混合处理,以确保金属掺杂氧化锌纳米颗粒的形成,并减少反应副产物的生成。当氢氧根离子与金属离子的摩尔比小于0.75:1时,金属离子含量过量,金属盐盐不易生成金属掺杂氧化锌纳米颗粒;而当氢氧根离子与锌离子的摩尔比大于1.25:1时,碱液过量,过量的氢氧根离子与氢氧化锌中间体形成稳定的络合物,不易缩聚生成氧化锌纳米颗粒。在一些实施例中,将锌盐溶液与碱液混合处理的步骤中,锌盐溶液与碱液的添加量满足金属离子的摩尔量与化合价数的乘积与氢氧根离子的摩尔量之比为0.85:1~0.95:1。

[0132]

上述步骤s12中,可以根据制备的量子点发光二极管器件的类型,在待制备表面羟基量小于或等于0.4的氧化锌薄膜的预制器件基板上形成上述氧化锌胶体溶液,去除溶剂,制得表面羟基量小于或等于0.4的氧化锌薄膜。

[0133]

在一些实施例中,在预制器件基板上形成上述氧化锌胶体溶液,可以采用包括但不局限于旋涂法、刮涂法、印刷法、喷涂法、滚涂法、电沉积法等中的一种。在预制器件基板上形成上述氧化锌胶体溶液后,通过退火处理去除溶剂,得到表面羟基量小于或等于0.4的氧化锌薄膜。

[0134]

在一种可能的实施方式中,量子点发光二极管为正置量子点发光二极管,预制器件基板包括阳极基板,结合在阳极基板上的量子点发光层。在一些实施例中,预制器件基板还包括设置在阳极基板和量子点发光层之间的空穴功能层。其中,空穴功能层包括空穴传输层、空穴注入层和电子阻挡层中的至少一种。

[0135]

在一种可能的实施方式中,量子点发光二极管为倒置量子点发光二极管,预制器件基板为阴极基板。在一些实施例中,预制器件基板还包括结合在阴极基板的阴极表面的电子注入层。

[0136]

在一些实施例中,表面羟基量小于或等于0.4的氧化锌薄膜可以单独作为电子传输层。

[0137]

在一些实施例中,电子传输层包括两层氧化锌薄膜或包括n个由两层氧化锌薄膜组成的薄膜叠层单元,两层氧化锌薄膜分别命名为第一电子传输层和第二电子传输层,n大于或等于2。在一些实施例中,n为大于或等于2且小于或等于9的整数。其中,至少第一电子传输层为上述方法制备的表面羟基量小于或等于0.4的氧化锌薄膜,第二电子传输层的情形,可以参考上文量子点发光二极管器件第二电子传输层中的情形。

[0138]

在一些实施例中,第二电子传输层为表面羟基量大于或等于0.6的氧化锌薄膜,或第二电子传输层为金属掺杂氧化锌薄膜。其中,第一电子传输层可以设置在邻近量子点发光层的一侧,也可以设置在邻近阴极的一侧。优选的,第一电子传输层设置在邻近量子点发光层的一侧或金属掺杂氧化锌薄膜设置在邻近量子点发光层的一侧,可以得到更加平整的氧化锌薄膜。

[0139]

在一些实施例中,电子传输层包括三层氧化锌薄膜,三层氧化锌薄膜分别命名为第一电子传输层、第二电子传输层和第三电子传输层。其中,至少第一电子传输层为上述方法制备的表面羟基量小于或等于0.4的氧化锌薄膜,第二电子传输层和第三电子传输层的情形,可以参考上文量子点发光二极管器件中电子传输层包含第三电子传输层的情形。

[0140]

上述实施例中,表面羟基量大于或等于0.6的氧化锌薄膜,可以通过表面羟基量大于或等于0.6的氧化锌胶体溶液形成。

[0141]

上述实施例中,金属掺杂氧化锌薄膜,可以按照下述方法制备获得:

[0142]

在温度为0~70℃的条件下,将含有掺杂金属离子的锌盐溶液与碱液混合,反应 30min~4h;向反应结束后的混合溶液中加入沉淀剂,收集沉淀物;采用反应溶剂对沉淀物进行清洗处理后,将得到的白色沉淀物溶解,得到掺杂金属氧化锌胶体溶液;将掺杂掺杂金属氧化锌胶体溶液形成在待制备金属掺杂氧化锌薄膜的基板上,制得金属掺杂氧化锌薄膜。该实施例中,锌盐溶液的锌盐和溶剂类型以及锌盐溶液的含量、掺杂离子的类型和掺杂含量、碱液的类型和添加量、反应温度和反应时间、沉淀剂的选择和添加量,均参照本技术实施例上述步骤s11进行。该方法中,含有掺杂金属离子的锌盐溶液可以通过将锌盐和选定的金属盐按一定比例在室温下溶解在溶剂中获得。将含有掺杂金属离子的锌盐溶液与碱液混合的步骤中,碱的添加量满足:金属离子的摩尔量与化合价数的乘积与氢氧根离子的摩

尔量之比为 0.75:1~1.25:1。

[0143]

在第二种实施方式中,本技术实施例提供一种量子点发光二极管的制备方法,量子点发光二极管包括相对设置的阳极和阴极,设置在阳极和阴极之间的量子点发光层,设置在量子点发光层和阴极之间的电子传输层,其中,电子传输层包括第一电子传输层,且第一电子传输层为表面羟基量小于或等于0.4的氧化锌薄膜,

[0144]

其中,如图7所示,表面羟基量小于或等于0.4的氧化锌薄膜的制备方法,包括:

[0145]

s21.将锌盐溶液与碱液混合反应,制备氧化锌纳米颗粒;将氧化锌纳米颗粒溶解,得到氧化锌胶体溶液;向氧化锌胶体溶液加入酸液,调节氧化锌胶体溶液的ph为7~8,得到氧化锌溶液;

[0146]

s22.在待制备表面羟基量小于或等于0.4的氧化锌薄膜的预制器件基板上形成氧化锌胶体溶液,去除溶剂,制得表面羟基量小于或等于0.4的氧化锌薄膜。

[0147]

本技术实施例提供的量子点发光二极管的制备方法,先利用溶液法制备氧化锌胶体溶液,然后向氧化锌胶体溶液加入酸液,调节氧化锌胶体溶液的ph为7~8,得到氧化锌溶液,以得到表面羟基量小于或等于0.4的氧化锌。利用表面羟基量小于或等于0.4的氧化锌薄膜作为第一电子传输层,电子向量子点发光层的传输变得明显通畅,注入到量子点发光层中的电子增多,使得电子向量子点发光层注入的速率要高于空穴向量子点发光层的注入速率,这种情况会造成量子点发光层中的量子点带负电。这种带负电的状态由于量子点核壳结构以及电学惰性表面配体的束缚作用能够得以保持,同时库仑斥力效应使得电子向量子点发光层的进一步注入变得越来越困难。当量子点发光二极管器件持续点亮工作至稳定状态时,量子点带负电的状态也趋于稳定,即被量子点新捕获束缚的电子与发生辐射跃迁所消耗的电子达到动态平衡,电子向量子点发光层的注入速率相比起始阶段要低得多,此时较低的电子注入速率与空穴注入速率正好达成了载流子注入平衡,使得器件寿命得到提升。

[0148]

本技术实施例中,量子点发光二极管的组成,特别是电子传输层的情形,如上文第一方面,为了节约篇幅,此处不再赘述。

[0149]

上述步骤s21通过溶液法制备氧化锌胶体溶液,溶液法可以是醇解法、水解法等中的一种。溶液法制备氧化锌的基本流程为:将锌盐溶液与碱液混合,反应生成氢氧化物中间体如氢氧化锌;氢氧化物中间体发生缩聚反应逐步生成氧化锌纳米颗粒。

[0150]

本技术实施例中,锌盐溶液、锌盐溶液中的锌盐及溶剂的选择依据、类型,以及锌盐溶液的形成方式,碱液、碱液中的碱及溶剂的选择依据、类型,以及碱液的形成方式,如上述第一种实施方式所述,为了节约篇幅,此处不再赘述。将锌盐溶液与碱液混合反应的反应条件和时间,锌盐溶液与碱液的含量比例,以及优选情形等,如上述第一种实施方式所述,为了节约篇幅,此处不再赘述。

[0151]

在一些实施例中,反应结束后,向反应结束后的混合溶液中加入沉淀剂,收集沉淀物。沉淀剂的选择参见上述第一种实施方式。

[0152]

本技术实施例中,将经沉淀处理的混合体系进行离心处理,收集沉淀物,离心处理的方法和条件参见上述第一种实施方式。

[0153]

将经清洗处理后的沉淀物进行溶解,得到氧化锌胶体溶液。

[0154]

本技术实施例中,向氧化锌胶体溶液加入酸液,调节氧化锌胶体溶液的ph为7~8。

氧化锌表面的羟基配体与氧化锌胶体溶液中电离状态的羟基构成了动态的平衡,而上述酸液的加入则会打破这一平衡。具体的,加入酸液后,由于氧化锌胶体溶液中的电离状态的羟基量减少,进而使得氧化锌表面羟基配体的量也会相应减少。但同时,溶液中酸加入的量也不能过多(ph值不能过小),否则会使得氧化锌表面羟基配体量过少,使得氧化锌表面失去配体保护,导致氧化锌颗粒严重团聚甚至沉淀。因此,本技术实施例通过加酸液调节氧化锌胶体溶液的ph为7~8。在一些实施例中,通过加酸液调节氧化锌胶体溶液的ph为7.2~7.8之间,在使得得到的氧化锌表面羟基量小于或等于0.4的基础上,还能使得氧化锌纳米颗粒表面抱有一定的羟基配体,进而获得良好的分散性。在一些实施例中,通过加酸液调节氧化锌胶体溶液的ph为7.3~7.6之间。

[0155]

在一些实施例中,酸液中的酸选自盐酸、硫酸、硝酸、氢氟酸等无机强酸中的至少一种,或甲酸、乙酸、丙酸、乙二酸、丙烯酸等有机羧酸中的至少一种。本技术实施例中,酸液为无机酸溶解形成的溶液或有机酸经溶解或稀释后形成的溶液。通过对酸进行溶解或稀释,对酸液浓度进行调整,从而控制反应速率,从而使氧化锌纳米颗粒表面羟基的调整能够充分进行。其中,用于溶解或稀释酸形成酸液的溶剂,能够溶解酸或与酸混溶,此外溶剂与氧化锌纳米颗粒极性相同。在一些实施例中,用于溶解或稀释酸形成酸液的可以与锌盐溶液中的溶剂相同,也可以与锌盐溶液中的溶剂不同。在一些实施例中,用于溶解或稀释酸形成酸液的溶剂包括但不局限于水、有机醇、有机醚、砜等极性较大的溶剂。在一些实施例中,溶剂选自水、有机醇、有机醚、砜中的至少一种。示例性的,溶剂可选择水、甲醇、乙醇、丙醇、丁醇、乙二醇、乙二醇单甲醚、二甲基亚砜(dmso)中的至少一种。

[0156]

在一种可能的实施方式中,表面羟基量小于或等于0.4的氧化锌薄膜为金属掺杂氧化锌薄膜,对应的,表面羟基量小于或等于0.4的氧化锌为金属掺杂氧化锌,此时,锌盐溶液中还含有掺杂金属离子。该实施例中,掺杂金属离子的选择,参见上文第一种实施方式金属掺杂氧化锌薄膜中的掺杂金属的选择。

[0157]

在一些实施例中,锌盐溶液中含有锌离子和掺杂金属离子,且在锌盐溶液与碱液混合的步骤中,锌盐溶液与碱液的添加量满足:金属离子的摩尔量与化合价数的乘积与氢氧根离子的摩尔量之比为0.75:1~1.25:1。在这种情况下,将锌盐溶液与碱液混合处理,以确保金属掺杂氧化锌纳米颗粒的形成,并减少反应副产物的生成。当氢氧根离子与金属离子的摩尔比小于0.75:1时,金属离子含量过量,导致金属盐盐不易生成金属掺杂氧化锌纳米颗粒;而当氢氧根离子与锌离子的摩尔比大于1.25:1时,碱液显著过量,过量的氢氧根离子与氢氧化锌中间体形成稳定的络合物,不易缩聚生成氧化锌纳米颗粒。在一些实施例中,将锌盐溶液与碱液混合处理的步骤中,锌盐溶液与碱液的添加量满足金属离子的摩尔量与化合价数的乘积与氢氧根离子的摩尔量之比为0.85:1~0.95:1。

[0158]

上述步骤s22中,可以根据制备的量子点发光二极管器件的类型,在待制备表面羟基量小于或等于0.4的氧化锌薄膜的预制器件基板上形成上述氧化锌溶液,去除溶剂,制得表面羟基量小于或等于0.4的氧化锌薄膜。

[0159]

步骤s22的实施方式参照上述第一种实施方式。

[0160]

在第三种实施方式中,本技术实施例提供一种量子点发光二极管的制备方法,量子点发光二极管包括相对设置的阳极和阴极,设置在阳极和阴极之间的量子点发光层,设置在量子点发光层和阴极之间的电子传输层,其中,电子传输层包括第一电子传输层,且第

一电子传输层为表面羟基量小于或等于0.4的氧化锌薄膜,

[0161]

其中,如图8所示,表面羟基量小于或等于0.4的氧化锌薄膜的制备方法,包括:

[0162]

s31.在待制备表面羟基量小于或等于0.4的氧化锌薄膜的预制器件基板上制备氧化锌预制薄膜;

[0163]

s32.在氧化锌预制薄膜的表面沉积酸液后进行干燥处理,得到氧化锌薄膜。

[0164]

本技术实施例提供的量子点发光二极管的制备方法,对氧化锌预制薄膜进行酸处理,以得到表面羟基量小于或等于0.4的氧化锌。在这种情况下,利用表面羟基量小于或等于0.4 的氧化锌薄膜作为第一电子传输层,电子向量子点发光层的传输变得通畅,注入到量子点发光层中的电子增多,使得电子向量子点发光层注入的速率要高于空穴向量子点发光层的注入速率,这种情况会造成量子点发光层中的量子点带负电。这种带负电的状态由于量子点核壳结构以及电学惰性表面配体的束缚作用能够得以保持,同时库仑斥力效应使得电子向量子点发光层的进一步注入变得越来越困难。当量子点发光二极管器件持续点亮工作至稳定状态时,量子点带负电的状态也趋于稳定,即被量子点新捕获束缚的电子与发生辐射跃迁所消耗的电子达到动态平衡,电子向量子点发光层的注入速率相比起始阶段要低得多,此时较低的电子注入速率与空穴注入速率正好达成了载流子注入平衡,使得器件寿命得到提升。

[0165]

本技术实施例中,量子点发光二极管的组成,特别是电子传输层的情形,如上文第一方面,为了节约篇幅,此处不再赘述。

[0166]

上述步骤s31中,氧化锌预制薄膜可以通过多种方式制备获得,示例性的,通过溶液法或溶胶凝胶法制备氧化锌预制薄膜。

[0167]

在一些实施例中,氧化锌预制薄膜通过溶液法制备获得,包括:将锌盐溶液与碱液混合反应,制备氧化锌纳米颗粒;将氧化锌纳米颗粒溶解,得到氧化锌胶体溶液;在待制备表面羟基量小于或等于0.4的氧化锌薄膜的预制器件基板上形成氧化锌胶体溶液,去除溶剂,制得氧化锌预制薄膜。

[0168]

其中,将锌盐溶液与碱液混合反应,制备氧化锌纳米颗粒;将氧化锌纳米颗粒溶解,得到氧化锌胶体溶液的步骤,参照上述第一种实施方式中的步骤s11,为了节约篇幅,此处不再赘述。

[0169]

在一种可能的实施方式中,表面羟基量小于或等于0.4的氧化锌薄膜中的氧化锌为金属掺杂氧化锌,对应的,表面羟基量小于或等于0.4的氧化锌薄膜中的氧化锌为金属掺杂氧化锌,此时,锌盐溶液中还含有掺杂金属离子。该实施例中,掺杂金属离子的选择以及掺杂含量,如上文金属掺杂氧化锌薄膜中的掺杂金属的选择。

[0170]

本技术实施例中,可以根据制备的量子点发光二极管器件的类型,在待制备表面羟基量小于或等于0.4的氧化锌薄膜的预制器件基板上形成上述氧化锌胶体溶液,去除溶剂,制得表面羟基量小于或等于0.4的氧化锌薄膜。

[0171]

在一些实施例中,在预制器件基板上形成上述氧化锌胶体溶液,参照上述步骤s12“在待制备表面羟基量小于或等于0.4的氧化锌薄膜的预制器件基板上形成氧化锌胶体溶液,去除溶剂,制得表面羟基量小于或等于0.4的氧化锌薄膜”的步骤。

[0172]

上述步骤s32中,通过在氧化锌预制薄膜上沉积酸液,来改变氧化锌预制薄膜表面的羟基量。具体的,当沉积酸液后,氧化锌预制薄膜表面会形成液态膜,因此氧化锌预制薄

膜表面的羟基会与液态膜中的电离氢离子发生反应,进而降低氧化锌预制薄膜表面的羟基量。

[0173]

在一些实施例中,酸液中的酸包括但不局限于盐酸、硫酸、硝酸、氢氟酸等无机强酸中的至少一种,或甲酸、乙酸、丙酸、乙二酸、丙烯酸等有机羧酸中的至少一种。本技术实施例中,酸液为无机酸形成的溶液,或者有机酸经稀释或溶解形成的溶液,也可以直接为有机羧酸。通过对酸进行溶解或稀释,对酸液浓度进行调整,从而控制反应速率,从而使氧化锌纳米颗粒表面羟基的调整能够充分进行。其中,用于溶解或稀释酸形成酸液的溶剂,能够溶解酸或与酸混溶,此外溶剂与氧化锌纳米颗粒极性相同。在一些实施例中,用于溶解或稀释酸形成酸液的可以与锌盐溶液中的溶剂相同,也可以与锌盐溶液中的溶剂不同。在一些实施例中,用于溶解或稀释酸形成酸液的溶剂包括但不局限于水、有机醇、有机醚、砜等极性较大的溶剂。在一些实施例中,溶剂选自水、有机醇、有机醚、砜中的至少一种。示例性的,溶剂可选择水、甲醇、乙醇、丙醇、丁醇、乙二醇、乙二醇单甲醚、二甲基亚砜(dmso) 中的至少一种。

[0174]

本技术实施例中,需要对酸溶液的浓度和添加量进行控制。这是因为:当酸的浓度和添加量过大时,会使得氧化锌表面羟基配体量过少,使得氧化锌表面失去配体保护,导致氧化锌颗粒严重团聚,影响氧化锌薄膜的质量;而当酸的浓度和添加量过小时,又不易起到降低氧化锌表面羟基量的作用。在一些实施例中,酸液的浓度为0.05-0.5mmol/l,以获得合适的浓度对氧化锌预制薄膜的表面羟基量进行调控。在一些实施例中,酸液的沉积量与下层氧化锌预制薄膜的重量满足:每5mg氧化锌预制薄膜,使用50μl-1000μl的酸液进行处理。酸液的浓度和酸添加量过大,都会使得氧化锌纳米颗粒表面羟基配体量过少,使得氧化锌表面失去配体保护,导致氧化锌颗粒严重团聚,影响氧化锌薄膜的质量;而酸液的浓度和酸添加量过小时,又不易起到降低氧化锌表面羟基量的作用。应当理解的是,酸液的浓度可根据所选择的酸的不同类型进行灵活调节。

[0175]

无机酸一般为强酸,氢离子电离能力较强,所以只需低浓度少量无机酸即可调节氧化锌表面羟基量。而有机酸一般为弱酸,氢离子电离能力较弱,因此需要相对而言的高浓度大量有机酸才能有效调节氧化锌表面羟基量。

[0176]

在一些实施方式中,酸液中的酸为无机酸,酸液的浓度为0.05-0.1mmol/l。示例性的,无机酸选自盐酸、硫酸、硝酸、氢氟酸中的至少一种。在这种情况下,酸液的沉积量与下层氧化锌预制薄膜的重量满足:每5mg氧化锌预制薄膜,使用50μl-200μl的酸液进行处理。

[0177]

在一些实施方式中,酸液中的碱为有机羧酸,此时,对应形成的酸液的浓度为 0.2-0.4mmol/l。示例性的,有机羧酸选自甲酸、乙酸、丙酸、乙二酸、丙烯酸中的至少一种。在这种情况下,酸液的沉积量与下层氧化锌预制薄膜的重量满足:每5mg氧化锌预制薄膜,使用100μl-500μl的酸液进行处理。

[0178]

本技术实施例中,在氧化锌预制薄膜的表面沉积酸液的方法可以采用溶液加工法,包括但不限于旋涂法、刮涂法、印刷法、喷涂法、滚涂法、电沉积法等中的一种。

[0179]

在氧化锌预制薄膜的表面沉积酸液后,进行干燥处理,通过干燥处理使酸液中的电离氢离子与氧化锌表面的羟基充分反应。在一些实施例中,干燥处理的温度为10℃~100℃,干燥时间为10分钟~2小时。在这种情况下,酸液中的电离氢离子与氧化锌表面的羟基充分反应,以降低氧化锌表面的羟基量。若干燥温度过高或干燥处理的时间过长,会导致酸

液迅速烘干,氧化锌预制薄膜迅速变成固体膜,进而使得酸液中的电离氢离子与氧化锌表面的羟基无法进行充分的反应,不易充分降低氧化锌表面的羟基量;而当干燥温度过低或干燥处理的时间过短时,会导致氧化锌预制薄膜较难充分干燥,影响下一层的制备,特别是影响电极的蒸镀质量。在一些实施例中,干燥处理的温度为10℃~50℃,干燥时间为30分钟~2小时。通过该方法改变氧化锌表面的羟基量,最终得到的薄膜表面可能会保留有极少量的酸形成的辅助层。

[0180]

在一种可能的实施方式中,量子点发光二极管为正置量子点发光二极管,预制器件基板包括阳极基板,结合在阳极基板上的量子点发光层。在一些实施例中,预制器件基板还包括设置在阳极基板和量子点发光层之间的空穴功能层。其中,空穴功能层包括空穴传输层、空穴注入层和电子阻挡层中的至少一种。

[0181]

在一种可能的实施方式中,量子点发光二极管为倒置量子点发光二极管,预制器件基板为阴极基板。在一些实施例中,预制器件基板还包括结合在阴极基板的阴极表面的电子注入层。

[0182]

在一些实施例中,表面羟基量小于或等于0.4的氧化锌薄膜可以单独作为电子传输层。

[0183]

在一些实施例中,电子传输层包括两层氧化锌薄膜或包括n个由两层氧化锌薄膜组成的薄膜叠层单元,两层氧化锌薄膜分别命名为第一电子传输层和第二电子传输层,n大于或等于2。在一些实施例中,n为大于或等于2且小于或等于9的整数。其中,至少第一电子传输层为上述方法制备的表面羟基量小于或等于0.4的氧化锌薄膜,第二电子传输层的情形,可以参考上文量子点发光二极管器件第二电子传输层中的情形。

[0184]

在一些实施例中,第二电子传输层为表面羟基量大于或等于0.6的氧化锌薄膜,或第二电子传输层为金属掺杂氧化锌薄膜。其中,第一电子传输层可以设置在邻近量子点发光层的一侧,也可以设置在邻近阴极的一侧。优选的,第一电子传输层设置在邻近量子点发光层的一侧或金属掺杂氧化锌薄膜设置在邻近量子点发光层的一侧,可以得到更加平整的氧化锌薄膜。

[0185]

在一些实施例中,电子传输层包括三层氧化锌薄膜,三层氧化锌薄膜分别命名为第一电子传输层、第二电子传输层和第三电子传输层。其中,至少第一电子传输层为上述方法制备的表面羟基量小于或等于0.4的氧化锌薄膜,第二电子传输层和第三电子传输层的情形,可以参考上文量子点发光二极管器件中电子传输层包含第三电子传输层的情形。

[0186]

上述实施例中,表面羟基量大于或等于0.6的氧化锌薄膜,可以通过表面羟基量大于或等于0.6的氧化锌胶体溶液形成。

[0187]

上述实施例中,金属掺杂氧化锌薄膜,可以参照第一种实施方法提供的金属掺杂氧化锌薄膜的方法制得。在一些实施例中,金属掺杂氧化锌薄膜的制备,包括:

[0188]

在温度为0~70℃的条件下,将含有掺杂金属离子的锌盐溶液与碱液混合,反应 30min~4h;向反应结束后的混合溶液中加入沉淀剂,收集沉淀物;采用反应溶剂对沉淀物进行清洗处理后,将得到的白色沉淀物溶解,得到掺杂金属氧化锌胶体溶液;将掺杂掺杂金属氧化锌胶体溶液形成在待制备金属掺杂氧化锌薄膜的基板上,制得金属掺杂氧化锌薄膜。

[0189]

该实施例中,锌盐溶液的锌盐和溶剂类型以及锌盐溶液的含量、掺杂离子的类型

和掺杂含量、碱液的类型和添加量、反应温度和反应时间、沉淀剂的选择和添加量,掺杂金属离子的类型以及含量,均参照本技术实施例上述步骤s11进行。在一些实施例中,将含有掺杂金属离子的锌盐溶液与碱液混合的步骤中,碱的添加量满足:金属离子的摩尔量与化合价数的乘积与氢氧根离子的摩尔量之比为0.75:1~1.25:1。

[0190]

在一些实施例中,制得的金属掺杂氧化锌薄膜中的掺杂金属离子选自mg

2+

、mn

2+

中的至少一种;在一些实施例中,制得的金属掺杂氧化锌薄膜中的掺杂金属离子选自al

3+

、y

3+

、 la

3+

、li

+

、gd

3+

、zr

4+

、ce

4+

中的至少一种。

[0191]

在一些实施例中,制得的金属掺杂氧化锌薄膜中,掺杂金属离子的掺杂浓度如下:当所述掺杂金属离子为mg

2+

时,所述金属掺杂氧化锌薄膜中mg

2+

摩尔含量占金属离子总摩尔量的0.1%~35%;当所述掺杂金属离子为mn

2+

时,所述金属掺杂氧化锌薄膜中mn

2+

摩尔含量占金属离子总摩尔量的0.1%~30%;当所述掺杂金属离子为al

3+

时,所述金属掺杂氧化锌薄膜中al

3+

摩尔含量占金属离子总摩尔量的0.1%~15%;当所述掺杂金属离子为y

3+

时,所述金属掺杂氧化锌薄膜中y

3+

摩尔含量占金属离子总摩尔量的0.1%~10%;当所述掺杂金属离子为la

3+

时,所述金属掺杂氧化锌薄膜中la

3+

摩尔含量占金属离子总摩尔量的0.1%~7%;当所述掺杂金属离子为li

+

时,所述金属掺杂氧化锌薄膜中li

+

摩尔含量占金属离子总摩尔量的0.1%~45%;当所述掺杂金属离子为gd

3+

时,所述金属掺杂氧化锌薄膜中gd

3+

摩尔含量占金属离子总摩尔量的0.01%~8%;当所述掺杂金属离子为zr

4+

时,所述金属掺杂氧化锌薄膜中zr

4+

摩尔含量占金属离子总摩尔量的0.1%~45%;当所述掺杂金属离子为ce

4+

时,所述金属掺杂氧化锌薄膜中ce

4+

摩尔含量占金属离子总摩尔量的0.1%~10%。

[0192]

应当理解,本技术上述三种实施方式中,当器件为正置量子点发光二极管时,在制备电子传输层之后,还包括在电子传输层上蒸镀阴极,得到量子点发光二极管。在一些实施例中,在蒸镀阴极之前,还包括在电子传输层上制备电子注入层。当器件为倒置量子点发光二极管时,在制备电子传输层之后,还包括在电子传输层上制备两点发光层,在量子点发光层上蒸镀阳极,得到量子点发光二极管。在一些实施例中,在蒸镀阳极之前,还包括在量子点发光层上制备空穴功能层。

[0193]

本技术实施例中,空穴功能层(包括空穴注入层、空穴传输层和电子阻挡层中的至少一层)、量子点发光层的形成方法,优选采用溶液加工法,包括但不局限于旋涂法、刮涂法、印刷法、喷涂法、滚涂法、电沉积法等中的一种。

[0194]

本技术上述三种实施方式中,将制备得到的量子点发光二极管进行封装处理,封装处理可采用常用的机器封装,也可以采用手动封装。优选的,封装处理的环境中,氧含量和水含量均低于0.1ppm,以保证器件的稳定性。封装所采用的固化树脂为丙烯酸类树脂、丙烯酸酯类树脂或环氧类树脂;树脂固化采用uv照射、加热或两者的结合。

[0195]

在一些实施例中,根据量子点发光二极管器件的性能需求,将制备得到的量子点发光二极管进行封装处理后,还包括在对得到的量子点发光二极管进行紫外照射、加热、正负压力、外加电场、外加磁场在内的一种或多种处理,以改善量子点发光二极管器件一方面或多方面的性能,其中,施加工艺时的气氛可以为空气或惰性气氛。

[0196]

下面结合具体实施例进行说明。

[0197]

首先介绍本技术实施例用到的三种检测方法:

[0198]

(1)x射线光电子能谱技术(x-ray photoelectron spectroscopy,简称xps)是一种表面分析方法,使用一定能量的x射线去辐射样品,使原子或分子的内层电子或价电子受激发射出来,被光子激发出来的电子称为光电子,可以测量光电子的能量和数量,从而获得待测物组成。采用该技术可有效区分氧化锌材料存在有三种化学状态的氧,分别为与金属原子相连的晶格氧,晶体生长中形成的氧缺陷以及羟基氧。利用x射线光电子能谱(xps)进行表面羟基测试时,设备型号:赛默飞nexsa,样品制备方法:将制备好的氧化锌溶液稀释至 30mg/ml,旋涂至预处理好的玻璃片上,旋涂成膜。其中,羟基量计算方法:羟基氧峰面积与晶格氧峰面积之比即为羟基含量比例:如图9所示。

[0199]

(2)jvl(电流密度-电压-亮度)设备外量子效率测试方法

[0200]

设备型号:keithley 2400/6485

[0201]

外量子效率参数主要包括六个参数:电压,电流,亮度,外量子点效率,功率效率以及发光光谱;在暗盒中对器件进行一定的电压输出使器件导电发光并记录及时电流,并通过硅光二极管对光源进行采集,分析光谱数据,得到色坐标的同时即可计算出g(λ)人眼明视觉函数以及s(λ)归一化的电致发光光谱,所以电流效率ηa的计算方法为

[0202][0203]

其中,l为硅光二极管读出的亮度,jd为器件电流密度,为器件面积(a)与流经器件电流(i)的比值

[0204]

外量子效率ηeqe的计算方法为

[0205][0206]

其中,q为基本电荷,h为普朗克常量,c为真空中光速。

[0207]

如从实施例图示10中读出,即为eqe-亮度曲线的eqe最高值,即为该器件的外量子效率。

[0208]

(3)qled寿命测试系统

[0209]

型号:新视界nvo-qled-lt-128

[0210]

工作原理:

[0211]

128路qled寿命测试系统通过中央处理计算机的pci总线通信,控制ni(美国国家仪器)的数字io卡实现路数的片选以及数字信号的输出,相应的数字信号通过d/a芯片转换为模拟信号,完成电流输出(i),并通过数据采集卡实现数据采集。亮度的采集通过传感器将光信号转换为电信号,利用电信号模拟亮度变化(l)。

[0212]

测试方法:

[0213]

qled寿命测试方法(恒流法)

[0214]

(a)选择三到四个不同的恒定电流密度,(比如100ma cm^2、50ma cm^2、20macm^2、10ma cm^2),测试在相应条件下的起始亮度。

[0215]

(b)维持恒定电流,记录亮度和器件电压随时间的变化。

[0216]

(c)记录在不同恒定电流下去器件衰减到t95,t80,t75,t50的时间。

[0217]

(d)通过曲线拟合计算加速因子。

[0218]

(e)通过经验公式外推器件1000nit t95,t80,t75,t50的寿命,如图示11。

[0219]

计算方法:t

t95@1000nits

=(l

max

/1000)^a*t

95

[0220]

其中:l

max

‑‑‑‑‑‑‑

最高亮度

[0221]a‑‑‑‑‑‑‑

加速因子

[0222]

t

95

‑‑‑‑‑‑

器件最高亮度衰减至95%时所经历的时间。

[0223]

实施例1

[0224]

一种量子点发光二极管,包括相对设置的阳极基板和阴极,设置在阳极和阴极之间的量子点发光层,设置在阳极和量子点发光层之间的空穴传输层,设置在阳极和空穴传输层之间的空穴注入层,设置在量子点发光层和阴极之间的电子传输层,其中,阳极为ito(55nm),空穴注入层为空穴注入层为pedot:pss(50nm),空穴传输层为tfb(30nm),量子点发光层为红色量子点cd

x

zn

1-x

se/znse(40nm),电子传输层为下述方法制得的zno材料(50 nm),阴极为ag电极(100nm)。

[0225]

上述量子点发光二极管的制备方法,包括:

[0226]

在阳极基板上依次制备空穴注入层、空穴传输层和量子点发光层;

[0227]

在量子点发光层上制备电子传输层;

[0228]

蒸镀或者溅射顶电极于氧化锌电子传输层或者掺杂氧化锌电子传输层上,得到量子点发光二极管,

[0229]

其中,电子传输层的制备方法为:

[0230]

步骤一、

[0231]

(a)将醋酸锌在室温下溶解在二甲基亚砜中配置成浓度为0.6mol/l的锌盐溶液,将氢氧化钠在室温下溶解在甲醇中,得到浓度为0.96mol/l的碱液,氢氧根离子与锌离子的摩尔比为1.6:1的比例;

[0232]

(b)将锌盐溶液的温度调整至40℃,并按照氢氧根离子与锌离子的摩尔比为1.6:1的比例将碱液滴加入锌盐溶液中,随后在反应温度保持为40℃的情况下将混合溶液持续搅拌,反应80min;

[0233]

(c)向反应结束后的混合溶液中加入体积比为4.5:1的沉淀剂后,混合溶液中产生白色沉淀。

[0234]

(d)采用反应溶剂甲醇对沉淀物进行清洗处理3次后,将得到的白色沉淀物溶解,得到表面羟基量为0.3的氧化锌胶体溶液。

[0235]

步骤二、在量子点发光层上形成氧化锌胶体溶液,去除溶剂,制得表面羟基量小于或等于0.4的氧化锌薄膜。

[0236]

利用x射线光电子能谱(xps)对制电子传输层的氧化锌中的羟基进行检测,测定电子传输层的羟基含量为0.3。

[0237]

对比例1

[0238]

与实施例1的不同之处在于:采用普通的氧化锌纳米颗粒作为电子传输层材料。利用x 射线光电子能谱(xps)对制电子传输层的氧化锌中的羟基进行检测,测定电子传输层的羟基含量为0.7。

[0239]

实施例1和对比例1提供的量子点发光二极管的器件寿命测试结果如图12所示。

[0240]

实施例2

[0241]

一种量子点发光二极管,包括相对设置的阳极基板和阴极,设置在阳极和阴极之间的量子点发光层,设置在阳极和量子点发光层之间的空穴传输层,设置在阳极和空穴传输层之间的空穴注入层,设置在量子点发光层和阴极之间的电子传输层,其中,阳极为ito(55nm),空穴注入层为空穴注入层为pedot:pss(50nm),空穴传输层为tfb(30nm),量子点发光层为红色量子点cd

x

zn

1-x

se/znse(40nm),电子传输层为下述方法制得的zno材料,阴极为ag电极(100nm)。

[0242]

上述量子点发光二极管的制备方法,包括:

[0243]

在阳极基板上依次制备空穴注入层、空穴传输层和量子点发光层;

[0244]

在量子点发光层上制备电子传输层;

[0245]

蒸镀或者溅射顶电极于氧化锌电子传输层或者掺杂氧化锌电子传输层上,得到量子点发光二极管,

[0246]

其中,电子传输层的制备方法为:

[0247]

(1)、(a)将氯化锌在室温下溶解在二甲基亚砜中配置成浓度为0.8mol/l的锌盐溶液,将氨水在室温下溶解在丁醇中,得到浓度为1.2mol/l的碱液,氢氧根离子与锌离子的摩尔比为1.5:1的比例;(b)将锌盐溶液的温度调整至40℃,并按照氢氧根离子与锌离子的摩尔比为1.5:1的比例将碱液滴加入锌盐溶液中,随后在反应温度保持为40℃的情况下将混合溶液持续搅拌,反应60min;(c)向反应结束后的混合溶液中加入体积比为5:1的沉淀剂后,混合溶液中产生白色沉淀。采用反应溶剂甲醇对沉淀物进行清洗处理2次后,将得到的白色沉淀物溶解,得到浓度为0.6mol/l的第一氧化锌胶体溶液;

[0248]

(2)、(a)将氯化锌在室温下溶解在二甲基亚砜中配置成浓度为0.8mol/l的锌盐溶液,将氢氧化钾在室温下溶解在乙醇中,得到浓度为1.2mol/l的碱液;(b)将锌盐溶液的温度调整至45℃,并按照氢氧根离子与锌离子的摩尔比为1.5:1的比例将碱液滴加入锌盐溶液中,随后在反应温度保持为45℃的情况下将混合溶液持续搅拌/反应60min;(c)向反应结束后的混合溶液中加入体积比为5:1的沉淀剂后,混合溶液中产生白色沉淀。(d) 采用乙醇对沉淀物进行清洗处理2次后,将得到的白色沉淀物溶解,得到浓度为0.6mol/l 的第二氧化锌胶体溶液;

[0249]

(3)在量子点发光层上形成第一氧化锌胶体溶液,去除溶剂,制得表面羟基量0.3的第一氧化锌薄膜,薄膜厚度为60nm;在第一氧化锌薄膜形成第二氧化锌胶体溶液,去除溶剂,制得表面羟基量0.7的第二氧化锌薄膜,薄膜厚度为20nm。

[0250]

利用x射线光电子能谱(xps)对制备第一电子传输层、第二电子传输层的氧化锌中的羟基进行检测,测定第一电子传输层的羟基含量为0.3,第二电子传输层的羟基含量为0.7。

[0251]

实施例2和对比例1提供的量子点发光二极管的器件eqe测试结果如图13所示,寿命测试结果如图14所示。

[0252]

实施例3

[0253]

一种量子点发光二极管,包括相对设置的阳极基板和阴极,设置在阳极和阴极之间的量子点发光层,设置在阳极和量子点发光层之间的空穴传输层,设置在阳极和空穴传输层之间的空穴注入层,设置在量子点发光层和阴极之间的电子传输层,其中,阳极为ito

(55nm),空穴注入层为空穴注入层为pedot:pss(50nm),空穴传输层为tfb(30nm),量子点发光层为红色量子点cdxzn1-xse/znse(40nm),电子传输层为下述方法制得的zno材料,阴极为ag电极(100nm)。

[0254]

上述量子点发光二极管的制备方法,包括:

[0255]

在阳极基板上依次制备空穴注入层、空穴传输层和量子点发光层;

[0256]

在量子点发光层上制备电子传输层;

[0257]

蒸镀或者溅射顶电极于氧化锌电子传输层或者掺杂氧化锌电子传输层上,得到量子点发光二极管,

[0258]

其中,电子传输层的制备方法为:

[0259]

(1)、(a)将醋酸锌在室温下溶解在二甲基亚砜中配置成浓度为0.5mol/l的锌盐溶液,将氢氧化钠在室温下溶解在甲醇中,得到浓度为0.85mol/l的碱液,氢氧根离子与锌离子的摩尔比为1.7:1的比例;

[0260]

(b)将锌盐溶液的温度调整至60℃,并按照氢氧根离子与锌离子的摩尔比为1.7:1的比例将碱液滴加入锌盐溶液中,随后在反应温度保持为60℃的情况下将混合溶液持续搅拌,反应90min;

[0261]

(c)向反应结束后的混合溶液中加入体积比为3:1的沉淀剂后,混合溶液中产生白色沉淀;

[0262]

(d)将得到的白色沉淀物溶解,向氧化锌胶体溶液加入0.05mol/l的盐酸,调节溶液的ph为7.2,得到羟基含量为0.25的第一氧化锌胶体溶液。

[0263]

(2)、(a)将醋酸锌在室温下溶解在二甲基亚砜中配置成浓度为0.5mol/l的锌盐溶液,将氢氧化钠在室温下溶解在甲醇中,得到浓度为0.85mol/l的碱液,氢氧根离子与锌离子的摩尔比为1.7:1的比例;

[0264]

(b)将锌盐溶液的温度调整至60℃,并按照氢氧根离子与锌离子的摩尔比为1.7:1的比例将碱液滴加入锌盐溶液中,随后在反应温度保持为60℃的情况下将混合溶液持续搅拌,反应90min;

[0265]

(c)向反应结束后的混合溶液中加入体积比为3:1的沉淀剂后,混合溶液中产生白色沉淀。

[0266]

(d)将得到的白色沉淀物溶解,向氧化锌胶体溶液加入0.1mol/l的氢氧化钠,调节溶液的ph为8,得到羟基含量为0.85的第二氧化锌胶体溶液。

[0267]

(3)在量子点发光层上形成第二氧化锌胶体溶液,去除溶剂,制得表面羟基量为0.85 的第二氧化锌薄膜;在第二氧化锌薄膜形成第一氧化锌胶体溶液,去除溶剂,制得表面羟基量为0.25的第一氧化锌薄膜。第一氧化锌层厚度为60nm,第二氧化锌层厚度为30nm。

[0268]

利用x射线光电子能谱(xps)对制备得到的第一电子传输层、第二电子传输层中的羟基进行检测,测定第一电子传输层的羟基含量为0.25,第二电子传输层的羟基含量为0.85。

[0269]

实施例3和对比例1提供的量子点发光二极管的器件eqe测试结果如图15所示,寿命测试结果如图16所示。

[0270]

实施例4

[0271]

一种量子点发光二极管,包括相对设置的阳极基板和阴极,设置在阳极和阴极之

间的量子点发光层,设置在阳极和量子点发光层之间的空穴传输层,设置在阳极和空穴传输层之间的空穴注入层,设置在量子点发光层和阴极之间的电子传输层,其中,阳极为ito(55nm),空穴注入层为空穴注入层为pedot:pss(50nm),空穴传输层为tfb(30nm),量子点发光层为红色量子点cd

x

zn

1-xse/znse(40nm),电子传输层为下述方法制得的zno材料,阴极为ag电极(100nm)。

[0272]

上述量子点发光二极管的制备方法,包括:

[0273]

在阳极基板上依次制备空穴注入层、空穴传输层和量子点发光层;

[0274]

在量子点发光层上制备电子传输层;

[0275]

蒸镀或者溅射顶电极于氧化锌电子传输层或者掺杂氧化锌电子传输层上,得到量子点发光二极管,

[0276]

其中,电子传输层的制备方法为:

[0277]

(1)、(a)将醋酸锌在室温下溶解在丁醇中配置成浓度为0.5mol/l的锌盐溶液,将 tmah在室温下溶解在丁醇中,得到浓度为1mol/l的碱液,氢氧根离子与锌离子的摩尔比为2:1的比例;

[0278]

(b)将锌盐溶液的温度调整至50℃,并按照氢氧根离子与锌离子的摩尔比为2:1的比例将碱液滴加入锌盐溶液中,随后在反应温度保持为50℃的情况下将混合溶液持续搅拌,反应70min;

[0279]

(c)向反应结束后的混合溶液中加入体积比为3:1的沉淀剂后,混合溶液中产生白色沉淀。采用反应溶剂丁醇对沉淀物进行清洗处理2次后,将得到的白色沉淀物溶解,得到浓度为0.5mol/l的第一氧化锌胶体溶液;

[0280]

(2)、(a)将醋酸镁与醋酸锌在室温下溶解在丁醇中配置成浓度为0.5mol/l的混合盐溶液,其中镁离子的摩尔占比为5%,将氢氧化钾在室温下溶解在乙醇中,得到浓度为 1mol/l的碱液;

[0281]

将锌盐溶液的温度调整至40℃,并按照氢氧根离子与锌离子的摩尔比为2:1的比例将碱液滴加入混合盐溶液中,随后在反应温度保持为40℃的情况下将混合溶液持续搅拌/反应 90min;(b)向反应结束后的混合溶液中加入体积比为5:1的沉淀剂后,混合溶液中产生白色沉淀;(c)采用丁醇对沉淀物进行清洗处理2次后,将得到的白色沉淀物溶解,得到浓度为0.5mol/l的第二5%镁掺杂氧化锌胶体溶液;

[0282]

(3)在量子点发光层上形成第一氧化锌胶体溶液,去除溶剂,制得氧化锌预制薄膜;在氧化锌预制薄膜表面沉积0.1mmol/l盐酸,且酸液的沉积量与下层氧化锌预制薄膜的重量满足:每5mg氧化锌预制薄膜,使用80μl的酸液进行处理,在温度为70℃的条件下反应 60min,去除溶剂,制得表面羟基量0.3第一氧化锌薄膜;在第一氧化锌薄膜上沉积第二5%镁掺杂氧化锌胶体溶液,去除溶剂,制得表面羟基量0.5的第二5%镁掺杂氧化锌薄膜;

[0283]

第一氧化锌薄膜厚度为60nm,第二5%镁掺杂氧化锌薄膜厚度为30nm。

[0284]

利用x射线光电子能谱(xps)对制备得到的第一电子传输层、第二电子传输层中的羟基进行检测,测定第一电子传输层的羟基含量为0.3,第二电子传输层的羟基含量为0.5。

[0285]

实施例4和对比例1提供的量子点发光二极管的器件eqe测试结果如图17所示,寿命测试结果如图18所示。

[0286]

实施例5

[0287]

一种量子点发光二极管,包括相对设置的阳极基板和阴极,设置在阳极和阴极之间的量子点发光层,设置在阳极和量子点发光层之间的空穴传输层,设置在阳极和空穴传输层之间的空穴注入层,设置在量子点发光层和阴极之间的电子传输层,其中,阳极为ito(55nm),空穴注入层为空穴注入层为pedot:pss(50nm),空穴传输层为tfb(30nm),量子点发光层为红色量子点cdxzn1-xse/znse(40nm),电子传输层为下述方法制得的zno材料,阴极为ag电极(100nm)。

[0288]

上述量子点发光二极管的制备方法,包括:

[0289]

在阳极基板上依次制备空穴注入层、空穴传输层和量子点发光层;

[0290]

在量子点发光层上制备电子传输层;

[0291]

蒸镀或者溅射顶电极于氧化锌电子传输层或者掺杂氧化锌电子传输层上,得到量子点发光二极管,

[0292]

其中,电子传输层的制备方法为:

[0293]

(1)、(a)将硫酸锌在室温下溶解在丁醇中配置成浓度为1mol/l的锌盐溶液,将氢氧化钠在室温下溶解在乙醇中,得到浓度为1.5mol/l的碱液,氢氧根离子与锌离子的摩尔比为1.5:1的比例;

[0294]

(b)将锌盐溶液的温度调整至60℃,并按照氢氧根离子与锌离子的摩尔比为1.5:1的比例将碱液滴加入锌盐溶液中,随后在反应温度保持为60℃的情况下将混合溶液持续搅拌,反应60min;

[0295]

(c)向反应结束后的混合溶液中加入体积比为4:1的沉淀剂后,混合溶液中产生白色沉淀。采用反应溶剂乙醇对沉淀物进行清洗处理2次后,将得到的白色沉淀物溶解,得到浓度为0.75mol/l的第一氧化锌胶体溶液;

[0296]

(2)、硫酸钇与硫酸锌在室温下溶解在丁醇中配置成浓度为1mol/l的混合盐溶液,其中钇离子的摩尔占比为10%,将氢氧化钾在室温下溶解在乙醇中,得到浓度为2mol/l的碱液;将锌盐溶液的温度调整至50℃,并按照氢氧根离子与锌离子的摩尔比为2:1的比例将碱液滴加入混合盐溶液中,随后在反应温度保持为50℃的情况下将混合溶液持续搅拌/反应90min;向反应结束后的混合溶液中加入体积比为4:1的沉淀剂后,混合溶液中产生白色沉淀;采用乙醇对沉淀物进行清洗处理2次后,将得到的白色沉淀物溶解,得到浓度为 0.75mol/l的第二10%钇掺杂氧化锌胶体溶液;

[0297]

(3)、在量子点发光层上形成第一氧化锌胶体溶液,去除溶剂,制得氧化锌预制薄膜;在氧化锌预制薄膜表面沉积0.075mmol/l硝酸,且酸液的沉积量与下层氧化锌预制薄膜的重量满足:每5mg氧化锌预制薄膜,使用100μl的酸液进行处理,在温度为80℃的条件下反应90min,去除溶剂,制得表面羟基量0.35的第一氧化锌薄膜;在第一氧化锌薄膜上沉积第二10%钇掺杂氧化锌液,去除溶剂,制得表面羟基量0.75的第二10%钇掺杂氧化锌薄膜;

[0298]

第一氧化锌薄膜的厚度为70nm,第二10%钇掺杂氧化锌薄膜的厚度为15nm。

[0299]

利用x射线光电子能谱(xps)对制备第一电子传输层、第二电子传输层和第三电子传输层氧化锌胶体溶液或氧化锌溶液中的羟基进行检测,测定第一电子传输层的羟基含量为 0.35,第二电子传输层的羟基含量为0.35,第三电子传输层的羟基含量为0.75。实施例5和对比例1提供的量子点发光二极管的器件eqe测试结果如图19所示,寿命测试结果如图20 所示。

[0300]

实施例6

[0301]

一种量子点发光二极管,包括相对设置的阳极基板和阴极,设置在阳极和阴极之间的量子点发光层,设置在阳极和量子点发光层之间的空穴传输层,设置在阳极和空穴传输层之间的空穴注入层,设置在量子点发光层和阴极之间的电子传输层,其中,阳极为ito(55nm),空穴注入层为空穴注入层为pedot:pss(50nm),空穴传输层为tfb(30nm),量子点发光层为红色量子点cdxzn1-xse/znse(40nm),电子传输层为下述方法制得的zno材料,阴极为ag电极(100nm)。

[0302]

上述量子点发光二极管的制备方法,包括:

[0303]

在阳极基板上依次制备空穴注入层、空穴传输层和量子点发光层;

[0304]

在量子点发光层上制备电子传输层;

[0305]

蒸镀或者溅射顶电极于氧化锌电子传输层或者掺杂氧化锌电子传输层上,得到量子点发光二极管,

[0306]

其中,电子传输层的制备方法为:

[0307]

(1)、(a)(a)将醋酸锌在室温下溶解在二甲基亚砜中配置成浓度为0.5mol/l的锌盐溶液,将氢氧化钠在室温下溶解在甲醇中,得到浓度为0.85mol/l的碱液,氢氧根离子与锌离子的摩尔比为1.7:1的比例;

[0308]

(b)将锌盐溶液的温度调整至60℃,并按照氢氧根离子与锌离子的摩尔比为1.7:1的比例将碱液滴加入锌盐溶液中,随后在反应温度保持为60℃的情况下将混合溶液持续搅拌,反应90min;

[0309]

(c)向反应结束后的混合溶液中加入体积比为4:1的沉淀剂后,混合溶液中产生白色沉淀。采用反应溶剂甲醇对沉淀物进行清洗处理3次后,将得到的白色沉淀物溶解,得到表面羟基量为0.15的第一氧化锌胶体溶液;

[0310]

(2)、(a)将醋酸锌在室温下溶解在二甲基亚砜中配置成浓度为0.5mol/l的锌盐溶液,将氢氧化钠在室温下溶解在甲醇中,得到浓度为0.85mol/l的碱液,氢氧根离子与锌离子的摩尔比为1.9:1的比例;

[0311]

(b)将锌盐溶液的温度调整至60℃,并按照氢氧根离子与锌离子的摩尔比为1.7:1的比例将碱液滴加入锌盐溶液中,随后在反应温度保持为60℃的情况下将混合溶液持续搅拌,反应90min;

[0312]

(c)向反应结束后的混合溶液中加入体积比为3:1的沉淀剂后,混合溶液中产生白色沉淀。

[0313]

(d)将得到的白色沉淀物溶解,向氧化锌胶体溶液加入摩尔浓度为0.3mol/l的tmah,调节溶液的ph为8,得到羟基含量为0.70的第二氧化锌胶体溶液;

[0314]

(3)、(a)将醋酸锌在室温下溶解在二甲基亚砜中配置成浓度为0.5mol/l的锌盐溶液,将氢氧化钠在室温下溶解在甲醇中,得到浓度为0.85mol/l的碱液,氢氧根离子与锌离子的摩尔比为1.9:1的比例;

[0315]

(b)将锌盐溶液的温度调整至60℃,并按照氢氧根离子与锌离子的摩尔比为1.7:1的比例将碱液滴加入锌盐溶液中,随后在反应温度保持为60℃的情况下将混合溶液持续搅拌,反应90min;

[0316]

(c)向反应结束后的混合溶液中加入体积比为4:1的沉淀剂后,混合溶液中产生白

色沉淀。

[0317]

(d)将得到的白色沉淀物溶解,向氧化锌胶体溶液加入0.1mol/l的硫酸,调节溶液的 ph为7.5,得到羟基含量为0.35的第三氧化锌胶体溶液;

[0318]

(4)在量子点发光层上形成第一氧化锌胶体溶液,去除溶剂,制得表面羟基量为0.15 的第一氧化锌薄膜;在第一氧化锌薄膜形成第二氧化锌胶体溶液,去除溶剂,制得表面羟基量为0.70的第二氧化锌薄膜;在第二氧化锌薄膜形成第三氧化锌胶体溶液,去除溶剂,制得表面羟基量为0.35的第三氧化锌薄膜。第一氧化锌层厚度为60nm,第二氧化锌层厚度为 30nm,第三氧化锌层厚度为60nm。

[0319]

利用x射线光电子能谱(xps)对制备第一电子传输层、第二电子传输层和第三电子传输层氧化锌胶体溶液或氧化锌溶液中的羟基进行检测,测定第一电子传输层的羟基含量为 0.15,第二电子传输层的羟基含量为0.70,第三电子传输层的羟基含量为0.35。

[0320]

实施例6和对比例1提供的量子点发光二极管的器件eqe测试结果如图21所示,寿命测试结果如图22所示。

[0321]

将上述6个实施例和对比例提供的量子点发光二极管进行性能测试,测试结果,如下表 2:

[0322]

表2

[0323][0324]

应当理解的是,量子点发光二极管器件寿命的测试不同于量子点发光二极管器件效率的表征,器件效率测试的时间通常较短,因此表征的是量子点发光二极管器件工作起始瞬时状态;而器件寿命表征的是器件持续工作并进入稳定状态后对于器件效率的保持能力,即进入稳定工作状态后器件中载流子注入平衡的情况。

[0325]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1