量子点发光二极管及其制备方法与流程

1.本发明属于显示技术领域,尤其涉及一种量子点发光二极管及其制备方法。

背景技术:

2.量子点发光二极管(quantum dot light emitting diodes,qled)是基于量子点(quantum dots,qds)技术的电致发光器件,具有自发光、无需背光模组、视角宽、对比度高、全固化、适用于挠曲性面板、温度特性好、响应速度快和节能环保等一系列优异特性,已经成为新型显示技术的研究热点和重点发展方向。

3.qled器件虽然借鉴和利用了有机发光二极管(organic light-emitting diode,oled)器件结构,但因其材料构成的差异,两者的老化现象和老化机理差异巨大。如qled器件存在各种效率(电流、功率或外量子效率)随时间而衰减或提升的现象,即“负老化效应”和“正老化效应”。目前,老化效应的机理尚不明确,诸多研究总结指出,引起器件效率变化主要源于空穴功能层退化、界面电荷聚集、电子功能层表面缺陷态抑制及电荷迁移率改变等因素。此外,不同发光颜色量子点的材料本身与其他功能层材料匹配性差异同样会造成器件老化机理的不同,如红色qled器件老化效应更多由有机空穴功能层的退化引起,而蓝色qled器件老化效应则更多是因为量子点发光层与电子功能层的导带最大能级(conduction-band maximum,cbm)失配导致的电子在电子功能层聚集。

4.中国专利cn107148683提供了一种提升量子点二极管的正老化效应和稳定性的方法和结构,其揭露:含有饱和/不饱和羧酸等活性材料的可固化树脂封装的qled器件,其正老化效应显著,且对封装后器件加热处理能进一步提升效率和加速正向老化过程(正老化效应一般4~8天左右完成,效率趋于稳定)。该技术方案,是通过活性材料混入可固化封装树脂、qled器件暴露于包含活性材料的周围环境或用包含活性材料的溶液清洗qled堆叠层将活性材料引入qled器件。专利图5的数据证明,绿色qled器件正老化效应最为显著,效率提升~175%(效率提升比例为最大器件效率和第一天测试效率差值与第一天测试效率比值的百分数),但蓝色和红色qled器件的正老化效应表现为较小的程度,最高效率提升仅~20%。

技术实现要素:

5.本技术的目的在于提供一种量子点发光二极管及其制备方法,旨在解决采用饱和/不饱和羧酸等活性材料封装器件时,对蓝色和红色qled器件正老化效应不明显的问题。

6.为实现上述申请目的,本技术采用的技术方案如下:

7.第一方面,本技术提供一种量子点发光二极管,包括相对设置的阳极和阴极,设置在所述阳极和所述阴极之间的量子点发光层,以及设置在所述量子点发光层和所述阴极之间的电子功能层;

8.所述电子功能层邻近所述量子点发光层的表面经活性材料处理,和/或,在所述电子功能层与所述量子点发光层之间设置界面层,且所述界面层的材料含有活性材料;

9.其中,所述活性材料选自至少有一个氢原子被羧基取代的有机烃,含有碳碳双键或碳碳三键或苯环的有机酯和不饱和酮中的至少一种。

10.第二方面,本技术提供三种量子点发光二极管的制备方法。

11.第一种量子点发光二极管的制备方法,包括以下步骤:

12.提供预制器件,所述预制器件包括阴极基板,结合在所述阴极基板的阴极上的电子功能层;

13.采用活性材料溶液清洗所述电子功能层,其中,所述活性材料溶液中的活性材料选自至少一个氢原子被羧基取代的有机烃、含有碳碳双键或碳碳三键或苯环的有机酯和不饱和酮中的至少一种;

14.在所述电子功能层背离所述阴极基板的表面制备量子点发光层,在所述量子点发光层背离所述电子功能层的表面制备阳极。

15.第二种量子点发光二极管的制备方法,包括以下步骤:

16.提供预制器件,所述预制器件一侧的表面层为电子功能层或量子点发光层;

17.配置含有活性材料的混合溶液,在所述预制器件的所述表面层的表面沉积所述混合溶液,制备界面层;其中,所述活性材料溶液中的活性材料选自至少一个氢原子被羧基取代的有机烃、含有碳碳双键或碳碳三键或苯环的有机酯和不饱和酮中的至少一种。

18.第三种量子点发光二极管的制备方法,包括以下步骤:

19.提供预制器件,所述预制器件包括阴极基板,结合在所述阴极基板的阴极上的电子功能层;

20.将所述预制器件置于含有气态活性材料的气氛环境中,其中,所述气态活性材料选自至少一个氢原子被羧基取代的有机烃、含有碳碳双键或碳碳三键或苯环的有机酯和不饱和酮中的至少一种;

21.在所述电子功能层背离所述阴极基板的表面制备量子点发光层,在所述量子点发光层背离所述电子功能层的表面制备阳极。

22.本技术提供的量子点发光二极管,电子传输层邻近量子点发光层的表面经活性材料处理,或设置在电子传输层和量子点发光层之间的界面层中含有活性材料,且活性材料选自至少一个氢原子被羧基取代的有机烃、含有碳碳双键或碳碳三键或苯环的有机酯和不饱和酮中的至少一种。活性材料中含有的羧酸、离域π键和/或h

+

,通过配位和/或h

+

反应等方式钝化量子点材料、电子功能材料薄膜上呈现离散、纳米尺度团簇分布的缺陷态,有效抑制表面激子淬灭,增加激子辐射复合几率;同时,活性材料通过引入电子功能层表面或电子功能层相邻界面后,其含有羧酸、离域π键和/或h

+

对电子功能层材料本身、电子功能层/量子点发光层界面、电子功能层/电极界面起到修饰作用,调控电子功能层的电子注入势垒;进一步地,根据器件结构和量子点材料本征特性,选择搭配界面被活性材料处理的电极材料和具有不同cbm能级的界面层材料,以进一步调控电子注入势垒,实现阻挡或促进电子注入,有利于电荷注入平衡。现有技术中蓝色和红色qled器件的正老化效应效率最高提升~20%,本技术提供的蓝色和红色量子点发光二极管,6天后其正向老化效应效率最高提升分别达到200.1%和220.4%,显著提升了器件的正老化效应。

23.本技术提供的量子点发光二极管的制备方法,采用活性材料对电子功能层及其界面进行修饰,得到的量子点发光二极管,可以修饰/钝化电子功能层及相邻界面表面缺陷,

抑制表面激子淬灭,减少电子功能层的电荷聚集,增加激子辐射复合几率,并调控电子功能层的电子注入势垒,进一步地,通过选择搭配界面被活性材料处理的电极材料和具有不同cbm能级的界面层材料以进一步调控电子注入势垒,从而显著提高器件的正老化效应。

附图说明

24.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

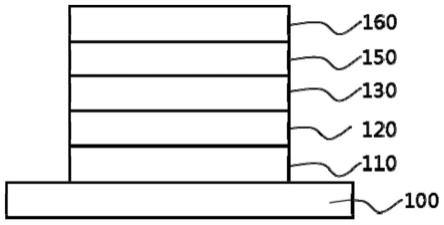

25.图1是本技术实施例提供的量子点发光二极管的结构示意图;

26.图2是本技术实施例提供的量子点发光二极管的第一种制备工艺流程图;

27.图3是本技术实施例提供的量子点发光二极管的第二种制备工艺流程图;

28.图4是本技术实施例提供的量子点发光二极管的第三种制备工艺流程图;

29.图5是本技术实施例1、2、5、6提供的量子点发光二极管的结构示意图;

30.图6是本技术实施例3、4、7、8提供的量子点发光二极管的结构示意图。

具体实施方式

31.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

32.本技术权利要求和具体实施方式中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系。例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的三种情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

33.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

34.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

35.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

36.术语“第一”、“第二”仅用于描述目的,用来将目的如物质、界面、消息、请求和终端彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

37.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体

含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

38.如图1所示,本技术实施例第一方面提供了一种量子点发光二极管,包括相对设置的阳极和阴极,设置在阳极和阴极之间的量子点发光层,以及设置在量子点发光层和阴极之间的电子功能层;

39.电子功能层邻近量子点发光层的表面经活性材料处理,和/或,在电子功能层与量子点发光层之间设置界面层,且界面层的材料含有活性材料;

40.其中,活性材料选自至少一个氢原子被羧基取代的有机烃、含有碳碳双键或碳碳三键或苯环的有机酯和不饱和酮中的至少一种。

41.本技术实施例提供的量子点发光二极管,电子传输层邻近量子点发光层的表面经活性材料处理,或设置在电子传输层和量子点发光层之间的界面层中含有活性材料,且活性材料选自至少一个氢原子被羧基取代的有机烃、含有碳碳双键或碳碳三键或苯环的有机酯和不饱和酮中的至少一种。发明人经过大量实验发现,对于蓝色和红色器件正老化效应,活性材料对电子传输层,或电子传输层相关界面(电子传输层临近量子点发光层的界面,或电子传输层临近阴极的界面)的处理是关键,活性材料中含有的羧酸、离域π键和/或h

+

,通过配位和/或h

+

反应等方式钝化量子点材料、电子功能材料薄膜上呈现离散、纳米尺度团簇分布的缺陷态,有效抑制表面激子淬灭,增加激子辐射复合几率;同时,活性材料通过引入电子功能层或电子功能层相邻界面后,其含有羧酸、离域π键和/或h

+

对电子功能层材料本身、电子功能层/量子点发光层界面、电子功能层/电极界面起到修饰作用,调控电子功能层的电子注入势垒;进一步地,根据器件结构和量子点材料本征特性,选择搭配界面被活性材料处理的电极材料和具有不同cbm能级的界面层材料,以进一步调控电子注入势垒,实现阻挡或促进电子注入,有利于电荷注入平衡。现有技术中蓝色和红色qled器件的正老化效应效率最高提升~20%,本技术提供的蓝色和红色量子点发光二极管,6天后其正向老化效应效率最高提升分别达到200.1%和220.4%,显著提升了器件的正老化效应。

42.本技术实施例中,活性材料选自至少一个氢原子被羧基取代的有机烃、含有碳碳双键或碳碳三键或苯环的有机酯、不饱和酮中的至少一种。由于活性材料具有羧酸、离域π键和/或h

+

,活性材料通过配位和或h

+

反应方式直接对电子功能层及其界面的表面缺陷进行钝化/修饰,抑制表面激子淬灭,减少电子功能层的电荷聚集,增加激子辐射复合几率,并调控电子功能层的电子注入势垒,进一步地,通过选择搭配界面被活性材料处理的电极材料和具有不同cbm能级的界面层材料以进一步调控电子注入势垒,从而显著提高器件的正老化效应。

43.具体的,至少一个氢原子被羧基取代的有机烃是指饱和或不饱和有机羧酸,且有机羧酸中,不含除羧酸、碳碳双键、碳碳三键、芳香环以外的其他活性官能团。

44.在一些实施例中,至少一个氢原子被羧基取代的有机烃包括:乙酸、丙酸、丁酸、异丁酸、丙烯酸、苯甲酸、甲基丙烯酸、3-丁烯酸、巴豆酸,但不限于此;含有碳碳双键或碳碳三键或苯环的有机酯包括:甲基丙烯酸羟乙酯、甲基丙烯酸甲酯、丙烯酸丁酯、三羟甲基丙三烯酸酯,但不限于此;不饱和酮包括n-乙烯基吡咯烷酮,但不限于此。

45.在一些实施例中,活性材料选自丙烯酸、苯甲酸、甲基丙烯酸、3-丁烯酸、巴豆酸、

乙酸、丙酸、丁酸、异丁酸、甲基丙烯酸羟乙酯、甲基丙烯酸甲酯、丙烯酸丁酯、三羟甲基丙三烯酸酯以及n-乙烯基吡咯烷酮中的至少一种。由于这些活性材料具有羧酸、离域π键和/或h

+

,可以通过配位和/或h

+

反应等方式直接对电子功能层及其界面表面缺陷进行修饰/钝化,抑制表面激子淬灭,抑制表面激子淬灭,减少电子功能层的电荷聚集,增加激子辐射复合几率;并调控电子功能层的电子注入势垒,有利于电荷注入平衡,从而显著提高器件的正老化效应。且处理过程即会部分达到对界面的修饰效果。

46.在本技术上述实施例中,活性材料在量子点发光二极管中的位置,分为两种情形。

47.在第一种实施方式中,量子点发光二极管包括相对设置的阳极和阴极,设置在阳极和阴极之间的量子点发光层,以及设置在量子点发光层和阴极之间的电子功能层;其中,电子功能层邻近量子点发光层的表面经活性材料处理。

48.在该实施方式中,电子功能层是指由具有电子传输功能的材料构成的功能层,在功能层邻近量子点发光层的表面经活性材料处理。活性材料中具有的羧酸、离域π键和/或h

+

,可以通过配位和/或h

+

反应等方式直接对电子功能层及其界面表面缺陷进行修饰/钝化,抑制表面激子淬灭,减少电子功能层的电荷聚集,增加激子辐射复合几率,并调控电子功能层的电子注入势垒。

49.在一些实施例中,电子功能层表面含有的活性材料占电子功能层总重量的0.01~20%。活性材料含量过低时,正向老化效应不明显,但过多的活性材料存在会使得正老化效应减弱,甚至导致负老化效应。在第二种实施方式中,量子点发光二极管包括相对设置的阳极和阴极,设置在阳极和阴极之间的量子点发光层,设置在量子点发光层和阴极之间的电子功能层,以及设置在电子功能层与量子点发光层之间的界面层;其中,界面层的材料含有活性材料。

50.在该实施方式中,电子功能层是指由具有电子传输功能的材料构成的功能层,量子点发光层是指由量子点纳米颗粒材料组成的发光层,在电子功能层和量子点发光层之间,设置有包含活性材料的界面层。界面层中含有的活性成分通过直接或间接渗透的方式对相邻的电子功能层和发光层界面具有修饰/钝化作用,引起正老化效应。

51.在一些实施例中,在电子功能层与量子点发光层之间设置界面层时,界面层的材料还包括金属氧化物或聚合物。

52.在一些实施例中,界面层的材料为活性材料和金属氧化物的混合材料。以金属氧化物作为载体,不仅可以克服本技术实施例提供的活性材料难以成膜的问题,而且,金属氧化物作为电子功能层和量子点发光层的中间层,可以调控器件性能,如可以通过提高电子传输或电子阻挡作用平衡载流子传输,钝化电子功能层的表面缺陷,改善电子功能层和量子点发光层的界面接触性能等。金属氧化物为掺杂或非掺杂金属氧化物。在一些实施例中,金属氧化物可以选自al的氧化物、ti的氧化物、zr的氧化物中的至少一种,但不限于此。在一些实施例中,金属氧化物可以为zno、al2o3、tio2、sno2、ta2o3、zro2、nio、tilio、znalo、znmgo、znsno、znlio、insno、alzno中的一种或多种。

53.在一些实施例中,界面层的材料为活性材料和金属氧化物的混合材料,且活性材料占混合材料的总重量的0.1~30%。活性材料含量过低时正向老化效应不明显,但过多活性材料存在时使得正老化效应减弱,甚至导致负老化效应。

54.在一些实施例中,界面层的材料为活性材料和聚合物的混合材料。即界面层为活

性材料和聚合物形成的有机薄膜。以聚合物作为载体,可以钝化电子功能层的表面缺陷,改善电子功能层和量子点发光层的界面接触性能,并根据器件结构需要阻挡电子传输以平衡载流子。在一些实施例中,聚合物可以为的聚甲基丙烯酸甲酯、聚氯乙烯、聚α-甲基苯乙烯树脂、聚对苯二甲酸丁二醇酯、聚碳酸亚丙酯、聚苯乙烯中的一种或多种。

55.在一些实施例中,界面层的材料为活性材料和聚合物的混合材料,且活性材料占混合材料的总重量的0.1~30%。活性材料含量过低时正向老化效应不明显,但过多活性材料存在时使得正老化效应减弱,甚至导致负老化效应。在一些实施例中,界面层的材料为活性材料和金属氧化物的混合材料时,所述界面层的厚度为1~200nm;所述界面层的材料为所述活性材料和所述聚合物的混合材料时,所述界面层的厚度为0.5~10nm。在这种情况下,界面层的设置,可以提高量子点发光二极管的正老化效应,但是不会由于厚度过高而过多阻挡电子传输。

56.在上述实施例的基础上,电子功能层包括电子注入层和电子传输层中的至少一层。

57.在一些实施例中,量子点发光二极管还包括设置在阳极和量子点发光层之间的空穴功能层。其中,空穴功能层包括空穴传输层、空穴注入层、电子阻挡层中的至少一种。

58.本技术实施例中,量子点发光二极管还可以包括衬底,阳极或阴极设置在衬底上。本技术实施例提供的量子点发光二极管可以分为正型结构量子点发光二极管和反型结构量子点发光二极管。正型结构量子点发光二极管中,阳极设置在衬底上;反型结构量子点发光二极管中,阴极设置在衬底上。

59.上述实施例中,衬底可包括刚性衬底如玻璃、金属箔片等常用的刚性衬底,或柔性衬底如聚酰亚胺(pi)、聚碳酸酯(pc)、聚苯乙烯(ps)、聚乙烯(pe)、聚氯乙烯(pv)、聚乙烯吡咯烷酮(pvp)、聚对苯二甲酸乙二醇酯(pet)等类似材料,其主要起到支撑作用。

60.阳极可以采用常见的阳极材料和厚度,本技术实施例不作限定。例如,阳极材料可以为氧化铟锡(ito)、氧化铟锌(izo)导电玻璃或氧化铟锡、氧化铟锌电极,也可以是其他金属材料例如金、银、铝等。在一些实施例中,阳极为ito电极。在这种情况下,包括二维黑磷材料和金属化合物的空穴注入层具有高功函数,与阳极匹配度高;而且能够发挥优异的载流子迁移率,可以替代pedot:pss,但不会对阳极产生破坏作用。

61.本技术实施例中,量子点纳米颗粒材料为ii-vi族半导体纳米晶、iii-v族半导体纳米晶、ii-v族半导体纳米晶、iii-vi族半导体纳米晶、iv-vi族半导体纳米晶、i-iii-vi族半导体纳米晶、i-iii-vi族核壳结构量子点、ii-iv-vi族半导体纳米晶、ii-iv-vi族核壳结构量子点或iv族单质中的一种或多种。量子点纳米颗粒材料可以为红光量子点,对应的,量子点发光二极管为红光量子点发光二极管;量子点纳米颗粒材料可以为蓝光量子点,对应的,量子点发光二极管为蓝光量子点发光二极管;量子点纳米颗粒材料可以为绿光量子点,对应的,量子点发光二极管为绿光量子点发光二极管。

62.本技术实施例中,电子功能层包括电子传输层、电子注入层中的至少一种。电子功能层的材料选自具有电子传输能力的无机材料,特别是无机纳米颗粒材料,包括:掺杂或非掺杂的金属氧化物中的一种或多种。在一些实施例中,电子功能层的材料选自zno、tio2、sno2、ta2o3、zro2、nio、tilio、znalo、znmgo、znsno、znlio、insno中的一种或多种。

63.本技术实施例中,阴极可以采用常见的阴极材料,包括但不限于金属材料、碳材

料、金属氧化物中的一种或多种。其中,金属材料包括al、ag、cu、mo、au、ba、ca、mg中的一种或多种;碳材料包括石墨、碳纳米管、石墨烯、碳纤维中的一种或多种;金属氧化物可以是掺杂或非掺杂金属氧化物,包括ito、fto、ato、azo、gzo、izo、mzo、amo中的一种或多种。

64.在一些实施例中经活性材料处理包括:采用活性材料溶液清洗电子功能层,或,配置含有活性材料的混合溶液,在电子功能层表面沉积所述混合溶液,或,将电子功能层暴露于含有气态活性材料的气氛中,可参见下述制备方法。

65.本技术提供的量子点发光二极管,可以通过下述方法制备获得。

66.第二方面,本技术实施例提供三种量子点发光二极管的制备方法。

67.如图2所示,第一种量子点发光二极管的制备方法,包括以下步骤:

68.s01.提供预制器件,预制器件包括阴极基板,结合在阴极基板的阴极上的电子功能层;

69.s02.采用活性材料溶液清洗电子功能层,其中,活性材料溶液中的活性材料选自至少一个氢原子被羧基取代的有机烃、含有碳碳双键或碳碳三键或苯环的有机酯和不饱和酮中的至少一种;

70.s03.在电子功能层背离阴极基板的表面制备量子点发光层,在量子点发光层背离电子功能层的表面制备阳极。

71.上述步骤s01中,预制器件包括阴极基板,结合在阴极基板的阴极上的电子功能层。电子功能层的选择如上文所述,此处不再赘述。

72.上述步骤s02中,活性材料溶液用于提供活性材料,使活性材料在清洗电子功能层的过程中处理电子功能层背离阴极的一侧表面。本技术实施例中,活性材料溶液为活性材料与溶剂的混合溶液,其溶剂与量子点溶液的溶剂为正交溶剂。采用活性材料溶液清洗电子功能层,使活性材料在流经电子功能层时,处理电子功能层的表面。活性材料的选择,如上文所述,此处不再赘述。

73.在一些实施例中,活性材料溶液中,活性材料的体积百分含量为0.1%~60%。活性材料含量过低时正向老化效应不明显,但过多活性材料存在时使得正老化效应减弱,甚至导致负老化效应。

74.在一些实施例中,活性材料选自丙烯酸、苯甲酸、甲基丙烯酸、3-丁烯酸、巴豆酸、乙酸、丙酸、丁酸、异丁酸、甲基丙烯酸羟乙酯、甲基丙烯酸甲酯、丙烯酸丁酯、三羟甲基丙三烯酸酯以及n-乙烯基吡咯烷酮中的至少一种。

75.上述步骤s03中,在电子功能层背离阴极基板的表面制备量子点发光层,可以采用常规制备量子点发光层的方法制备,如溶液加工法;在量子点发光层背离电子功能层的表面制备阳极,可以采用常规制备阳极的方法,如蒸镀。

76.在一些实施例中,制备方法中,在制备量子点发光层之前,还包括:在电子功能层背离阴极基板的表面制备界面层,且界面层的材料含有活性材料。

77.在一种实施实施方式中,界面层的材料为活性材料和金属氧化物的混合材料。在一些实施例中,界面层的制备方法为:

78.将金属的硝酸盐或氯盐溶于活性材料中,得到活性材料的金属盐胶体;活性材料的金属盐胶体分散于醇类溶剂中,得到活性材料的金属盐胶体的前驱体溶液;将前驱体溶液通过溶液法成膜在电子功能层背离阴极基板的表面,退火得到含有活性材料的金属氧化

物界面层。

79.上述方法中,将金属的硝酸盐或氯盐溶于活性材料的步骤,在温度为60℃~150℃的条件下进行,优选采用搅拌方式,促进金属的硝酸盐或氯盐的溶解,搅拌时间为5~30分钟。进一步的,可采用离心处理收集含活性材料的金属盐胶体。应当注意的是,采用金属的硝酸盐或氯盐,微量残留后对量子点发光二极管的性能影响较小,可以忽略。金属的硝酸盐或氯盐的金属类型可以选择al、ti、zr、ti、zn、sn、ta、zr、ni、mg、li、in,但不限于此。

80.上述方法中,活性材料的金属盐胶体分散于醇类溶剂中的步骤中,通过重复搅拌得到活性材料的金属盐胶体的前驱体溶液。在一些实施例中,前驱体溶液中,金属盐即金属前驱体的质量浓度为1-30mg/ml,活性材料的体积浓度为0.01-5ml/ml。活性材料含量过低时正向老化效应不明显,但过多活性材料存在时使得正老化效应减弱,甚至导致负老化效应。

81.上述方法中,将前驱体溶液通过溶液法成膜在电子功能层背离阴极基板的表面后,退火的温度为80℃~180℃,退火时间为5~40分钟。

82.在另一种实施方式中,界面层的材料为活性材料和聚合物的混合材料。在一些实施例中,界面层的制备方法为:配置活性材料和聚合物的混合液;将混合液通过溶液法成膜在电子功能层背离阴极基板的表面,制备界面层。其中,聚合物的材料如上文所述。

83.在一些实施例中,活性材料与聚合物的摩尔比为0.01-2:1。

84.如图3所示,第二种量子点发光二极管的制备方法,包括以下步骤:

85.e01.提供预制器件,所述预制器件一侧的表面层为电子功能层或量子点发光层;

86.e02.配置含有活性材料的混合溶液,在预制器件的表面层的表面沉积混合溶液,制备界面层;其中,活性材料溶液中的活性材料选自至少一个氢原子被羧基取代的有机烃、含有碳碳双键或碳碳三键或苯环的有机酯和不饱和酮中的至少一种。

87.上述步骤e01中,提供待制备界面层的预制器件。在一种实施情形中,预制基板至少包括阳极基板和量子点发光层。在一些实施例中,预制器件包括阳极基板,在阳极基板的阳极表面结合的空穴功能层,以及在空穴功能层背离阳极的表面结合的量子点发光层。在另一种实施情形中,预制基板至少包括阴极基板和电子功能层。在一些实施例中,预制器件包括阴极基板,在阴极基板的阴极表面结合的电子功能层。空穴功能层和电子功能层的选择如上文所述,此处不再赘述。

88.上述步骤e02中,在一些实施例中,混合溶液为活性材料与金属前驱体的混合溶液。在一些实施例中,混合溶液的制备方法为:

89.将金属的硝酸盐或氯盐溶于活性材料中,得到活性材料的金属盐胶体;活性材料的金属盐胶体分散于醇类溶剂中,得到活性材料的金属盐胶体的前驱体溶液,即混合溶液。

90.上述方法中,将金属的硝酸盐或氯盐溶于活性材料的步骤,在温度为60℃~150℃的条件下进行,优选采用搅拌方式,促进金属的硝酸盐或氯盐的溶解,搅拌时间为5~30分钟。进一步的,可采用离心处理收集含活性材料的金属盐胶体。应当注意的是,采用金属的硝酸盐或氯盐,微量残留后对量子点发光二极管的性能影响较小,可以忽略。金属的硝酸盐或氯盐的金属类型可以选择al、ti、zr、ti、zn、sn、ta、zr、ni、mg、li、in,但不限于此。

91.上述方法中,活性材料的金属盐胶体分散于醇类溶剂中的步骤中,通过重复搅拌得到活性材料的金属盐胶体的前驱体溶液。在一些实施例中,前驱体溶液中,金属盐即金属

前驱体的质量浓度为1-30mg/ml,活性材料的体积浓度为0.01-5ml/ml。活性材料含量过低时正向老化效应不明显,但过多活性材料存在时使得正老化效应减弱,甚至导致负老化效应。

92.进一步的,在量子点发光层或电子功能层的表面沉积混合溶液,退火处理,制备含有活性材料的金属氧化物界面层。在一些实施例中,退火处理的温度为80℃~180℃,退火时间为5~40分钟。

93.在一些实施例中,混合溶液为活性材料与聚合物的混合溶液,且活性材料和聚合物的摩尔量之比为0.01-2:1。活性材料含量过低时正向老化效应不明显,但过多活性材料存在时使得正老化效应减弱,甚至导致负老化效应。在一些实施例中,活性材料选自丙烯酸、苯甲酸、甲基丙烯酸、3-丁烯酸、巴豆酸、乙酸、丙酸、丁酸、异丁酸、甲基丙烯酸羟乙酯、甲基丙烯酸甲酯、丙烯酸丁酯、三羟甲基丙三烯酸酯以及n-乙烯基吡咯烷酮中的至少一种。

94.进一步的,在量子点发光层或电子功能层的表面沉积混合溶液,干燥处理,制备含有活性材料的有机界面层。

95.制备方法还包括在界面层的表面进一步制备功能层,完善量子点发光二极管结构的步骤e03。

96.在一种实施情形中,预制基板至少包括阳极基板和量子点发光层。进一步的,量子点发光二极管的制备方法,还包括:在界面层背离量子点发光层的表面制备电子功能层,在电子功能层背离界面层的表面制备阴极。

97.在一种实施情形中,预制基板至少包括阴极基板和电子功能层。进一步的,量子点发光二极管的制备方法,还包括:在界面层背离电子功能层的表面制备量子点发光层,在量子点发光层背离界面层的表面制备阳极。

98.如图4所示,第三种量子点发光二极管的制备方法,包括以下步骤:

99.q01.提供预制器件,预制器件包括阴极基板,结合在阴极基板的阴极上的电子功能层;

100.q02.将预制器件置于含有气态活性材料的气氛环境中,其中,气态活性材料选自至少一个氢原子被羧基取代的有机烃、含有碳碳双键或碳碳三键或苯环的有机酯和不饱和酮中的至少一种;

101.q03.在电子功能层背离阴极基板的表面制备量子点发光层,在量子点发光层背离电子功能层的表面制备阳极。

102.上述步骤q01中,预制器件包括阴极基板,结合在阴极基板的阴极上的电子功能层。电子功能层和的选择如上文,此处不再赘述。

103.上述步骤q02中,将预制器件置于含有气态活性材料的气氛环境中,使预制器件特别是电子功能层暴露于含有气态活性材料的环境中,从而在电子功能层的表面特别是电子功能层背离阴极的表面经活性材料处理。其中,含有气态活性材料的气氛环境可以为纯气态活性材料的气氛环境;也可以是含有气态活性材料的惰性气氛环境,其中,惰性气氛包括氮气气氛或氩气气氛。在一些实施例中,所述气氛环境为气态活性材料与氧气、氮气、氩气、二氧化碳等惰性气体中至少一种的混合气态环境。

104.在一些实施例中,气态活性材料占气氛环境中气体总体积的1%~100%。在一些实施例中,所述气态环境的温度为25~150℃,总压力为-0.1~4mpa。

105.在一些实施例中,活性材料选自丙烯酸、苯甲酸、甲基丙烯酸、3-丁烯酸、巴豆酸、乙酸、丙酸、丁酸、异丁酸、甲基丙烯酸羟乙酯、甲基丙烯酸甲酯、丙烯酸丁酯、三羟甲基丙三烯酸酯以及n-乙烯基吡咯烷酮中的至少一种。

106.上述步骤q03中,在电子功能层背离阴极基板的表面制备量子点发光层,可以采用常规制备量子点发光层的方法制备,如溶液加工法;在量子点发光层背离电子功能层的表面制备阳极,可以采用常规制备阳极的方法,如蒸镀。

107.在一些实施例中,制备方法中,在制备量子点发光层之前,还包括:在电子功能层背离阴极基板的表面制备界面层,且界面层的材料含有活性材料。

108.在一些实施例中,界面层的材料为活性材料和金属氧化物的混合材料。在一些实施例中,界面层的制备方法为:

109.将金属的硝酸盐或氯盐溶于活性材料中,得到活性材料的金属盐胶体;活性材料的金属盐胶体分散于醇类溶剂中,得到活性材料的金属盐胶体的前驱体溶液;将前驱体溶液通过溶液法成膜在电子功能层背离阴极基板的表面,退火得到含有活性材料的金属氧化物界面层。

110.上述方法中,将金属的硝酸盐或氯盐溶于活性材料的步骤,在温度为60℃~150℃的条件下进行,优选采用搅拌方式,促进金属的硝酸盐或氯盐的溶解,搅拌时间为5~30分钟。进一步的,可采用离心处理收集含活性材料的金属盐胶体。应当注意的是,采用金属的硝酸盐或氯盐,微量残留后对量子点发光二极管的性能影响较小,可以忽略。金属的硝酸盐或氯盐的金属类型可以选择al、ti、zr、ti、zn、sn、ta、zr、ni、mg、li、in,但不限于此。

111.上述方法中,活性材料的金属盐胶体分散于醇类溶剂中的步骤中,通过重复搅拌得到活性材料的金属盐胶体的前驱体溶液。在一些实施例中,前驱体溶液中,金属盐即金属前驱体的质量浓度为1-30mg/ml,活性材料的体积浓度为0.01-5ml/ml。活性材料含量过低时正向老化效应不明显,但过多活性材料存在时使得正老化效应减弱,甚至导致负老化效应。

112.上述方法中,将前驱体溶液通过溶液法成膜在电子功能层背离阴极基板的表面后,退火的温度为80℃~180℃,退火时间为5~40分钟。

113.本技术实施例提供的量子点发光二极管的制备方法中,活性材料的选择如上文,方法中不再赘述。

114.本技术实施例提供的量子点发光二极管的制备方法,采用活性材料对电子功能层进行修饰,得到的量子点发光二极管,可以减少电子功能层的电荷聚集,钝化表面缺陷,显著提高器件的正老化效应。

115.下面结合具体实施例进行说明。

116.实施例1

117.如图5所示,一种红色量子点发光二极管,衬底100,位于衬底100上的阴极110和阳极160,以及依次层叠设置的电子功能层120、量子点发光层130、空穴功能层150,其中,衬底100为玻璃基板,阴极110的材料为ito,电子功能层120的材料为zno,量子点发光层130的材料为cdznse/znse/zns,空穴功能层150的材料为tfb,且电子功能层120邻近量子点发光层130的表面经丙烯酸处理,阳极160的材料为ag。

118.量子点发光二极管的制备方法,包括:

119.在阴极基板上,旋涂电子功能材料,制备电子功能层120,得到预制器件;

120.采用体积浓度为30%的丙烯酸溶液对预制器件的电子功能层120清洗40s,电子功能层120的表面经丙烯酸处理;

121.在电子功能层120背离阴极的表面制备量子点发光层130;

122.在量子点发光层130的表面旋涂空穴功能材料,制备空穴传输150;在空穴功能层150的表面制备阳极160。

123.实施例2

124.一种红色量子点发光二极管,与实施例1的组成和材料相同,不同之处在于“电子功能层120的表面经丙烯酸处理”的方式。具体的,实施例2“电子功能层120的表面经丙烯酸处理”的方法为:

125.将得到的预制器件置于n2或ar与丙烯酸蒸气构成的气氛中处理20分钟,电子功能层120的表面经丙烯酸处理;其中,丙烯酸的体积占气体总体积的含量为30%;气态环境的温度为80℃、总压力为1mpa。

126.实施例3

127.如图6所示,一种红色量子点发光二极管,衬底100,位于衬底100上的阳极110,以及依次层叠设置的空穴功能层120、量子点发光层130、界面层140、电子功能层150和阴极160,其中,衬底100的材料为硅玻璃,阳极110的材料为ito,空穴功能层120的材料为tfb,量子点发光层130的材料为cdznse/znse/zns,界面层140的材料为聚甲基丙烯酸甲酯(pmma)和丙烯酸的混合材料;电子功能层150的材料为zno,阴极160的材料为ag。

128.量子点发光二极管的制备方法,包括:

129.在阳极基板上,旋涂空穴功能材料,制备空穴功能层120,在空穴功能层120上制备量子点发光层130;

130.配置丙烯酸和聚甲基丙烯酸甲酯的混合溶液,其中,丙烯酸和聚甲基丙烯酸甲酯的摩尔比为0.5:1;在量子点发光层130上旋涂混合溶液,制备厚度为1nm的界面层140;

131.在界面层140的表面旋涂电子功能材料,制备电子功能层150;

132.在电子功能层150的表面蒸镀阴极。

133.实施例4

134.如图6所示,一种红色量子点发光二极管,衬底100,位于衬底100上的阳极110,以及依次层叠设置的空穴功能层120、量子点发光层130、界面层140、电子功能层150和阴极160,其中,其中,衬底100的材料为硅玻璃,阳极110的材料为ito,空穴功能层120的材料为tfb,量子点发光层130的材料为cdznse/znse/zns,界面层140的材料为三氧化二铝和丙烯酸的混合材料;电子功能层150的材料为zno,阴极160的材料为ag。

135.量子点发光二极管的制备方法,包括:

136.在阳极基板上,旋涂空穴功能材料,制备空穴功能层120,在空穴功能层120上制备量子点发光层130;

137.配置丙烯酸与丙烯酸铝的的混合溶液,其中,丙烯酸的质量浓度为15mg/ml,丙烯酸的体积浓度为0.1ml/ml;在量子点发光层130上旋涂混合溶液,在120℃退火30分钟,制备厚度为4nm的界面层140;

138.在界面层140的表面旋涂电子功能材料,制备电子功能层150;

139.在电子功能层150的表面蒸镀阴极。

140.测试实施例1-4制备的红色量子点发光二极管的电流效率(cd/a),测试方法如下:以0.2v步长从0v扫描至7v,用吉时利源表和积分球分别监测电流(a)和亮度(nit/m2),得到电流效率测试值。

141.测试结果如下表1所示。

142.表1

143.电流效率(cd/a)1天后3天后6天后实施例17.39.511.7实施例26.57.79.8实施例38.516.325.2实施例48.919.128.5

144.由表1可见,相较于第一天的电流效率,实施例1提供的红色量子点发光二极管,6天后电流效率提升60.3%;实施例2提供的红色量子点发光二极管,6天后电流效率提升50.7%;实施例3提供的红色量子点发光二极管,6天后电流效率提升196.0%;实施例4提供的红色量子点发光二极管,6天后电流效率提升220.4%。可见,本技术实施例提供的红色量子点发光二极管,正老化效率明显提高。

145.实施例5

146.如图5所示,一种蓝色量子点发光二极管,衬底100,位于衬底100上的阴极110和阳极160,以及依次层叠设置的电子功能层120、量子点发光层130、空穴功能层150,其中,衬底100为玻璃基板,阴极110的材料为ito,电子功能层120的材料为zno,量子点发光层130的材料为cdznse/zns,空穴功能层150的材料为tfb,且电子功能层120邻近量子点发光层130的表面经丙烯酸处理,阳极160的材料为ag。

147.量子点发光二极管的制备方法,包括:

148.在阴极基板上,旋涂电子功能材料,制备电子功能层120,得到预制器件;

149.采用体积浓度为30%的丙烯酸溶液对预制器件的电子功能层120清洗40s,电子功能层120的表面经丙烯酸处理;

150.在电子功能层120背离阴极的表面制备量子点发光层130;

151.在量子点发光层的表面旋涂空穴功能材料,制备空穴传输150;

152.在空穴功能层150的表面制备阳极160。

153.实施例6

154.一种蓝色量子点发光二极管,与实施例5的组成和材料相同,不同之处在于“电子功能层150的表面经丙烯酸处理”的方式。具体的,实施例6“电子功能层150的表面经丙烯酸处理”的方法为:

155.将得到的预制器件置于n2或ar与丙烯酸蒸气构成的气氛中处理20分钟,电子功能层150的表面经丙烯酸处理;其中,丙烯酸的体积占气体总体积的含量为30%;气态环境的温度为100℃、总压力为1mpa。

156.实施例7

157.如图6所示,一种蓝色量子点发光二极管,衬底100,位于衬底100上的阳极110,以及依次层叠设置的空穴功能层120、量子点发光层130、界面层140、电子功能层150和阴极

160,其中,其中,衬底100的材料为硅玻璃,阳极110的材料为ito,空穴功能层120的材料为tfb,量子点发光层130的材料为cdznse/zns,界面层140的材料为聚甲基丙烯酸甲酯(pmma)和丙烯酸的混合材料;电子功能层150的材料为zno,阴极160的材料为ag。

158.量子点发光二极管的制备方法,包括:

159.在阳极基板上,旋涂空穴功能材料,制备空穴功能层120,在空穴功能层120上制备量子点发光层130;

160.配置丙烯酸和聚甲基丙烯酸甲酯的混合溶液,其中,丙烯酸和聚甲基丙烯酸甲酯的摩尔比为0.5:1;在量子点发光层130上旋涂混合溶液,制备厚度为1nm的界面层140;

161.在界面层140的表面旋涂电子功能材料,制备电子功能层150;

162.在电子功能层150的表面蒸镀阴极。

163.实施例8

164.如图6所示,一种蓝色量子点发光二极管,衬底100,位于衬底100上的阳极110,以及依次层叠设置的空穴功能层120、量子点发光层130、界面层140、电子功能层150和阴极160,其中,其中,衬底100的材料为硅玻璃,阳极110的材料为ito,空穴功能层120的材料为tfb,量子点发光层130的材料为cdznse/zns,界面层140的材料为三氧化二铝和丙烯酸的混合材料;电子功能层150的材料为zno,阴极160的材料为ag。

165.量子点发光二极管的制备方法,包括:

166.在阳极基板上,旋涂空穴功能材料,制备空穴功能层120,在空穴功能层120上制备量子点发光层130;

167.配置丙烯酸与丙烯酸铝的混合溶液,其中,丙烯酸的质量浓度为15mg/ml,丙烯酸的体积浓度为0.1ml/ml;在量子点发光层130上旋涂混合溶液,在120℃退火30分钟,制备厚度为4nm的界面层140;

168.在界面层140的表面旋涂电子功能材料,制备电子功能层150;

169.在电子功能层150的表面蒸镀阴极。

170.测试实施例5-8制备的蓝色量子点发光二极管的电流效率(cd/a),测试方法如下:以0.2v步长从0v扫描至7v,用吉时利源表和积分球分别监测电流(a)和亮度(nit/m2),得到电流效率测试值。

171.测试结果如下表2所示。

172.表2

173.电流效率(cd/a)1天后3天后6天后实施例53.77.511.1实施例63.25.69.6实施例74.05.68.1实施例84.57.312.4

174.由表2可见,相较于第一天的电流效率,实施例5提供的蓝色量子点发光二极管,6天后电流效率提升200.1%;实施例6提供的蓝色量子点发光二极管,6天后电流效率提升198.5%;实施例7提供的蓝色量子点发光二极管,6天后电流效率提升101%;实施例8提供的蓝色量子点发光二极管,6天后电流效率提升176%。可见,本技术实施例提供的蓝色量子点发光二极管,正老化效率明显增加。

175.以上仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1