一种自动执行漏电试验的智能微型断路器的制作方法

[0001]

本实用新型涉及一种可自动执行漏电试验的智能微型断路器,属于电力工业物联网领域,具体地说是一种自动执行漏电试验的智能微型断路器。

背景技术:

[0002]

现在的智能微型断路器的各项指标不断提高的前提下,智能微型断路器可应用的场合也越来越广泛,在低压配电的终端基本都会用到智能微型断路器;同时有自动控制和远程控制要求的场合也越来越多。

[0003]

智能微型断路器具备实时采集各相负载电流电压功能,同时计算各相有功、无功、功率因素等电力参数,可通过r485和lora等有线无线方式远程传输,并对负载电路进行检测并进行故障判断,若线路存在持续性故障则触发遥信告警通知维护人员。适用山区等偏远无人值守设施或需持续服务场合,遵守用电设计安全标准,安全应急十分必要。

[0004]

智能微型断路器还具有过欠压保护、短路保护、过载保护、漏电保护和自动重合功能。产品适用于各种复杂的环境,尤其是通信领域中的无人值守、集中控制、不便操作及网络监控等应用场合,也满足jgj242-2011《住宅建筑设计规范》对自复式过欠压保护器的要求。

[0005]

尤其漏电保护方面,正常工作时,智能微型断路器闭合电路中除了工作电流外没有漏电流通过零序互感器,此时流过零序互感器的电流大小相等,方向相反,总和为零,互感器铁芯中感应磁通也等于零,二次绕组无输出,采集电子电路保持在无输出控制脱扣器状态。

[0006]

当出现漏电时,此时流过零序互感器的电流大小不等,总和为不为零,互感器铁芯中感应出现磁通,其二次绕组有感应电流产生,采集电子电路经放大后输出,使漏电脱扣器动作推动自动开关跳闸达到漏电保护的目的。

[0007]

试验时,可按试验按钮,火线有一部分电流绕过零序电流互感器,通过试验按钮和限流电阻r流向中性线。此时通过零序互感器的火线和中性线电流大小不相等,零序电流互感器感应出电流,驱动智能微型断路器脱扣器跳闸。

[0008]

漏电开关短路跳闸是因为空开内的电磁脱扣器作用而跳闸,试验按钮跳闸是利用零序互感器驱动脱扣器装置而跳闸,两者的跳闸机制完全不一样。

[0009]

在很多家庭和工业场景安装了带漏电保护功能的智能微型断路器,目的是为了实现智能化的同时避免用电电器漏电,给人员带来一定的伤害,同时断路器上的试验按钮要求每月定期测试一次来确保设备的功能正常,但是很多是一年都不会去测试一次,这样就带来了一定的安全隐患。

技术实现要素:

[0010]

针对目前智能化应用场景要求及使用安全可靠性升级,我们提成了一种自动执行漏电试验的智能微型断路器,可实现自动执行漏电试验并送出测试结果,其核心思想是在

实现智能化的同时,采用定时器及程序逻辑控制结合的方式,实现漏电试验的自动执行。同时采用mcu处理器输出pwm信号模拟测试漏电信号电流,减少硬件电路,提高整体可靠性。

[0011]

本实用新型的技术方案如下:

[0012]

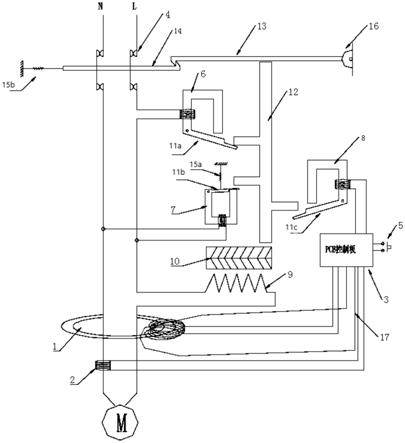

一种自动执行漏电试验的智能微型断路器,包括漏电互感器1、电流互感器2、pcb控制板3、主触头4、测试按钮5、过流脱扣器6、欠压脱扣器7、漏电脱扣器8、发热元件9、双金属片10、衔铁a11a、衔铁b11b、衔铁c11c、杠杆12、搭钩13、锁链14、弹簧a15a、弹簧b15b、轴16和漏电测试线17,漏电互感器1、电流互感器2、测试按钮5和漏电脱扣器8与pcb控制板3连接,所述锁链14、搭钩13、杠杆12、轴16及弹簧b15b组成脱扣系统,锁链14一端通过弹簧b15b固定,另一端与搭钩13的一端互锁,搭钩13的另一端可随轴16转动,杠杆12有三个臂,分别与过流脱扣器6的衔铁a11a、欠压脱扣器7的衔铁b11b及漏电脱扣器8的衔铁c11c相接,同时与双金属片10相接,双金属片10一侧设有发热元件9,铁a11a、衔铁b11b、衔铁c11c与双金属片10的运动驱动杠杆12移动顶开搭钩13与锁链14,锁链14在弹簧b15b的作用下拉动主触头4分闸,用于切断用电设备电源。

[0013]

所述pcb控制板3上还包括有电源模块18、mcu控制器19、电机驱动芯片20、分合闸电机21、过压保护器22、晶闸管23、工作指示灯24、报警指示灯25、2个运算放大器26、485芯片27、lora无线通讯芯片28、天线29和mcu晶振30,分合闸电机21通过电机驱动芯片20连接电源模块18,电源模块18还连接有过压保护器22,测试按钮5、漏电测试线17、晶闸管23、工作指示灯24、报警指示灯25运算放大器26、485芯片27、lora无线通讯芯片28和mcu晶振30分别与mcu控制器19连接,天线29连接lora无线通讯芯片28,漏电互感器1和电流互感器2各自分别通过一个运算放大器26与mcu控制器19连接。

[0014]

所述过流脱扣器6包括过流u型铁芯及过流线圈,当回路出现过流时,即≥1.2in,该过流u型铁芯产生磁力将衔铁a11a吸合并撞击杠杆12,使搭钩13绕转轴16做向上转动与搭钩13脱开,在反力弹簧的作用下将主触头4分断,切断用电设备电源。

[0015]

所述欠压脱扣器7由欠压u型铁芯及欠压线圈组成,当回路出现低电压,即≤0.6un,欠压u型铁芯磁力变弱,在弹簧a15a的作用下衔铁b11b撞击杠杆12,使搭钩13绕转轴16做向上转动与搭钩13脱开,将主触头4分断,切断用电设备电源。

[0016]

所述漏电脱扣器8由漏电u型铁芯及漏电线圈组成,当mcu控制器19输出控制电压时,漏电u型铁芯产生磁力将衔铁c11c吸合并撞击杠杆12,使搭钩13绕转轴16做向上转动与搭钩13脱开,在反力弹簧的作用下将主触头4分断,切断用电设备电源。

[0017]

所述发热元件9及双金属片10组成过热保护功能,当电压保持在ac220v或ac380v的稳定电压,根据公式u=i

×

r,回路中电流变大,电流增大会产生大量的热,同时空气开关中的空气也开始膨胀,在有限的空间里空气膨胀带来推力,当推力达到足够大时推动杠杆12使搭钩13与锁链14分开,在弹簧15的作用下使主触头4分断,切断故障。

[0018]

一种自动执行漏电试验的智能微型断路的实现方法,包括如下步骤:

[0019]

步骤1、mcu处理器主程序循环自动执行漏电试验子程序,由子程序开始入口,判断已测试标志位,为1则完成此子程序,为0则自动执行判日期时间条件,

[0020]

步骤2、当日期时间是每月首日零时时,判断负荷电流大小,并与负荷设定值比较,

[0021]

步骤3、当负荷低于设定值时执行漏电测试流程,启动快速漏电试验,mcu处理器输出pwm信号经漏电测试线穿过漏电互感器,

[0022]

步骤4、漏电互感器信号输出端再接入mcu处理器,

[0023]

步骤5、mcu处理器采集漏电电流有效值,与阀值比较后启动快速驱动漏电脱扣器工作,使漏电分闸驱动线圈得电,将衔铁吸合并撞击杠杆,使搭钩绕转轴座向上转动与锁扣脱开,锁扣在反力弹簧的作用下将空气开关主触头分断,切断用电设备电源,并反馈动作信号,

[0024]

步骤6、mcu处理器获得动作成功信息后启动合闸电机迅速将开关合闸,并送出已执行漏电试验成功标志信息反之送出漏电试验失败标志信息。

[0025]

实用新型型的有益效果:

[0026]

本实用新型是智能微型断路器功能安全性的一次提升,在其定期手动漏电测试环节增加了自动测试方法,可以有效的提高产品的使用安全性,扩大产品的使用场景,是智能化的一次提升。

[0027]

本实用新型对漏电测试方法进行了改进,通过mcu控制器输出pwm信号模拟漏电电流,取代了原ln并接测试电阻模拟漏电电流的设计,优化了结构的同时提高了产品的可靠性。

[0028]

本实用新型对智能微型断路器电力参数测量方法进行了一次改良,通过mcu处理器采集可确保测量的准确性,并可通过通讯方式将漏电流值送至远端,补充了智能监控的数据流。

[0029]

本实用新型对智能微型断路器实现了遥控功能,接收遥控指令后,通过mcu处理器控制分合闸电机工作实现开关的分合,实现了智能化的升级。

[0030]

本实用新型具有方案设计合理、测量功能齐全、实现费用少等优点。

附图说明

[0031]

图1为本实用新型的智能微型断路器整体机械工作原理图。

[0032]

图2为本实用新型的pcb控制板原理图。

[0033]

图3为本实用新型的逻辑图。

[0034]

图中:1.漏电互感器;2.电流互感器;3.pcb控制板;4.主触头;5.测试按钮;6.过流脱扣器;7.欠压脱扣器;8.漏电脱扣器;9.发热元件;10.双金属片;11.衔铁;12.杠杆;13.搭钩;14.锁链;15.弹簧;16.轴;17.漏电测试线;18.电源模块;19.mcu控制器;20.电机驱动芯片;21.分合闸电机;22.过压保护器;23.晶闸管;24.工作指示灯;25.报警指示灯;26.运算放大器;27.485芯片;28.lora无线通讯芯片;29.天线;30.mcu晶振。

具体实施方式:

[0035]

为了加深对本实用新型型的理解和认识,下面结合附图对本实用新型型作进一步描述和介绍。

[0036]

一种自动执行漏电试验的智能微型断路器,包括漏电互感器1、电流互感器2、pcb控制板3、主触头4、测试按钮5、过流脱扣器6、欠压脱扣器7、漏电脱扣器8、发热元件9、双金属片10、衔铁a11a、衔铁b11b、衔铁c11c、杠杆12、搭钩13、锁链14、弹簧a15a、弹簧b15b、轴16和漏电测试线17,漏电互感器1、电流互感器2、测试按钮5和漏电脱扣器8与pcb控制板3连接,所述锁链14、搭钩13、杠杆12、轴16及弹簧b15b组成脱扣系统,锁链14一端通过弹簧b15b

固定,另一端与搭钩13的一端互锁,搭钩13的另一端可随轴16转动,杠杆12有三个臂,分别与过流脱扣器6的衔铁a11a、欠压脱扣器7的衔铁b11b及漏电脱扣器8的衔铁c11c相接,同时与双金属片10相接,双金属片10一侧设有发热元件9,铁a11a、衔铁b11b、衔铁c11c与双金属片10的运动驱动杠杆12移动顶开搭钩13与锁链14,锁链14在弹簧b15b的作用下拉动主触头4分闸,用于切断用电设备电源。

[0037]

所述pcb控制板3上还包括有电源模块18、mcu控制器19、电机驱动芯片20、分合闸电机21、过压保护器22、晶闸管23、工作指示灯24、报警指示灯25、2个运算放大器26、485芯片27、lora无线通讯芯片28、天线29和mcu晶振30,分合闸电机21通过电机驱动芯片20连接电源模块18,电源模块18还连接有过压保护器22,测试按钮5、漏电测试线17、晶闸管23、工作指示灯24、报警指示灯25运算放大器26、485芯片27、lora无线通讯芯片28和mcu晶振30分别与mcu控制器19连接,天线29连接lora无线通讯芯片28,漏电互感器1和电流互感器2各自分别通过一个运算放大器26与mcu控制器19连接。

[0038]

所述过流脱扣器6包括过流u型铁芯及过流线圈,当回路出现过流时,即≥1.2in,该过流u型铁芯产生磁力将衔铁a11a吸合并撞击杠杆12,使搭钩13绕转轴16做向上转动与搭钩13脱开,在反力弹簧的作用下将主触头4分断,切断用电设备电源。

[0039]

所述欠压脱扣器7由欠压u型铁芯及欠压线圈组成,当回路出现低电压,即≤0.6un,欠压u型铁芯磁力变弱,在弹簧a15a的作用下衔铁b11b撞击杠杆12,使搭钩13绕转轴16做向上转动与搭钩13脱开,将主触头4分断,切断用电设备电源。

[0040]

所述漏电脱扣器8由漏电u型铁芯及漏电线圈组成,当mcu控制器19输出控制电压时,漏电u型铁芯产生磁力将衔铁c11c吸合并撞击杠杆12,使搭钩13绕转轴16做向上转动与搭钩13脱开,在反力弹簧的作用下将主触头4分断,切断用电设备电源。

[0041]

所述发热元件9及双金属片10组成过热保护功能,当电压保持在ac220v或ac380v的稳定电压,根据公式u=i

×

r,回路中电流变大,电流增大会产生大量的热,同时空气开关中的空气也开始膨胀,在有限的空间里空气膨胀带来推力,当推力达到足够大时推动杠杆12使搭钩13与锁链14分开,在弹簧15的作用下使主触头4分断,切断故障。

[0042]

所述漏电互感器1由铁芯及线圈组成,规格为40a:1.25ma,0.2级,输出接pcb控制板3,通过焊盘焊接。

[0043]

所述电流互感器2由铁芯及线圈组成,规格为100a:40ma,0.2级,输出接pcb控制板3,通过焊盘焊接。

[0044]

所述漏电测试线17是一根多股铜导线,线径1.5mm2,穿过漏电互感器1,两端接pcb控制板3,通过焊盘焊接。

[0045]

所述试验按钮5采用自复式开关,risym6

×

6,焊接到pcb控制板焊盘。

[0046]

所述天线29,通过卡扣固定在pcb控制板3上。

[0047]

如图2为实用新型的pcb控制板原理图所示,漏电互感器1与电流互感器2连接pcb控制板2,之间通过导线焊接到控制板2指定的焊盘处,漏电互感器1及电流互感器2的输出信号经运算放大器26接入mcu处理器19,mcu处理器19选用stm32h030,信号输入采用差分信号模式,提高测量准确度,信号输入端并接过压保护管,差分输入两端均配置过压保护管,可将信号电压限制在3v

±

0.5v,防止干扰电压进mcu处理器损坏器件。电源模块18选用ld03-10b05型号,給mcu处理器、电机驱动芯片20、lora模块28、485模块27、运算放大器26等

供电,输入接ln,ln之间接过压保护器22。mcu控制器19与晶闸管23(型号acjt105-10v)的控制级相连,可程序控制晶闸管23导通与关断以达到控制漏电脱扣器8工作的电源。mcu控制器19通过电机驱动芯片20(型号pn7705)控制分合闸电机21工作,通过程序控制电机的启停及转动方向。mcu控制器19与lora模块28(型号f8l10d)相接,数据经天线29送至数据基站,实现实时的数据交互。mcu控制器19与485模块28(型号max485)相接,485模块28输出端连接端子。mcu控制器19连接工作指示灯24和报警指示灯25,分别指示工作状态及报警状态。

[0048]

一种自动执行漏电试验的智能微型断路的实现方法,包括如下步骤:

[0049]

步骤1、mcu处理器主程序循环自动执行漏电试验子程序,由子程序开始入口,判断已测试标志位,为1则完成此子程序,为0则自动执行判日期时间条件,

[0050]

步骤2、当日期时间是每月首日零时时,判断负荷电流大小,并与负荷设定值比较(一般设定为0.1in),

[0051]

步骤3、当负荷低于设定值时执行漏电测试流程,启动快速漏电试验,mcu处理器输出pwm信号经漏电测试线穿过漏电互感器,

[0052]

步骤4、漏电互感器信号输出端再接入mcu处理器,

[0053]

步骤5、mcu处理器采集漏电电流有效值,与阀值比较后启动快速驱动漏电脱扣器工作,使漏电分闸驱动线圈得电,将衔铁吸合并撞击杠杆,使搭钩绕转轴座向上转动与锁扣脱开,锁扣在反力弹簧的作用下将空气开关主触头分断,切断用电设备电源,并反馈动作信号,

[0054]

步骤6、mcu处理器获得动作成功信息后启动合闸电机迅速将开关合闸,并送出已执行漏电试验成功标志信息反之送出漏电试验失败标志信息。

[0055]

如图3为本实用新型的程序逻辑图所示,mcu处理器主程序循环自动执行漏电试验子程序,由子程序开始入口,判断已测试标志位,为1则完成此子程序,为0则自动执行判日期时间条件,当日期时间是每月首日零时时,判断负荷电流大小,并与负荷设定值比较(一般设定为0.1in),当负荷低于设定值时执行漏电测试流程,启动快速漏电试验,mcu处理器输出pwm信号经漏电测试线穿过漏电互感器,漏电互感器信号输出端再接入mcu处理器,mcu处理器采集漏电电流有效值,与阀值比较后启动快速驱动漏电脱扣器工作,使漏电分闸驱动线圈得电,将衔铁吸合并撞击杠杆,使搭钩绕转轴座向上转动与锁扣脱开,锁扣在反力弹簧的作用下将空气开关主触头分断,切断用电设备电源,并反馈动作信号,mcu处理器获得动作成功信息后启动合闸电机迅速将开关合闸,并送出已执行漏电试验成功标志信息反之送出漏电试验失败标志信息。

[0056]

作为本实用新型的一种改进,所述测试按钮直接接入mcu处理,外接一根漏电测试线穿过漏电互感器,并引入mcu处理器,mcu处理器经漏电测试线输出pwm信号模拟测试漏电信号,以取代原产品的测试电阻。

[0057]

作为本实用新型的一种改进,所述漏电互感器经运算放大器接入mcu处理器,mcu处理器测量并计算空开回路漏电流有效值大小,根据设定的阀值,执行分空开动作并通过指示灯及通讯接口送出报警信息。

[0058]

作为本实用新型的一种改进,所述电流互感器经运算放大器接入mcu处理器,mcu处理器测量并计算回路负荷电流值,并计算有功功率、无功功率、电能、功率因素等其它电力参数,根据设定的阀值,执行分空开动作并通过指示灯及通讯接口送出报警信息。通过

rs485及lora通讯将数据实时的传输至远端监控平台。

[0059]

作为本实用新型的一种改进,所述自动执行漏电试验,由mcu处理器控制,在本月未执行漏电试验的前提下,当日期时间是每月首日零时时,判断负荷电流大小,并与负荷设定值比较(一般设定为0.1in),判断时间并根据电流互感器采集负荷情况,当负荷电流i接近于零负荷时,启动快速漏电试验,mcu处理器输出pwm信号经漏电测试线穿过漏电互感器,漏电互感器信号输出端再接入mcu处理器,mcu处理器采集漏电电流有效值,与阀值比较后启动快速驱动漏电脱扣器工作,使漏电分闸驱动线圈得电,将衔铁吸合并撞击杠杆,使搭钩绕转轴座向上转动与锁扣脱开,锁扣在反力弹簧的作用下将空气开关主触头分断,切断用电设备电源,并反馈动作信号,mcu处理器获得动作成功信息后启动合闸电机迅速将开关合闸,并送出已执行漏电试验成功标志信息反之送出漏电试验失败标志信息。

[0060]

作为本实用新型的一种改进,所述漏电脱扣器控制电路,通过晶闸管来取代原采集电子电路继电器控制输出部分,当mcu处理器检测到漏电流越限时,晶闸管导通,使漏电分闸驱动线圈得电,将衔铁吸合并撞击杠杆,使搭钩绕转轴座向上转动与锁扣脱开,锁扣在反力弹簧的作用下将空气开关主触头分断,切断用电设备电源。

[0061]

作为本实用新型的一种改进,所述漏电电流及负载电流采样,经漏电电流互感器及电流互感器信号输出接入mcu控制器i/o口,mcu控制器通过adc通道采集计算出对应的电流有效值,mcu控制器内置12位a/d,可高精度的测量漏电流有效值。

[0062]

本实用新型型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1