充气柜用固封极柱及三工位隔离开关与断路器的组合的制作方法

[0001]

本实用新型涉及中压断路器领域,具体涉及一种充气柜用固封极柱及三工位隔离开关与断路器的组合。

背景技术:

[0002]

断路器作为充气柜中最核心的元器件之一,在传统的方案中,配套使用的固封极柱的进线端和出线端均布置在固封极柱的同一侧,并且固封极柱水平布置在充气柜中,这种安装方式存在以下几个缺陷:其一,固封极柱的进线端与充气柜下部的导体连接,固封极柱的出线端与充气柜上部导体连接,这种连接方式导致了母排连接不便,连接路径较为复杂等问题;其二,在现有充气柜中,三工位隔离开关设置在固封极柱上部,并且三工位隔离开关的静触头需要依靠充气柜来支撑,在狭小的充气柜内空间不利于调配三工位隔离开关和固封极柱;其三,固封极柱仅依靠支撑端固定在充气柜中,在断路器的分合闸过程中,容易因固封极柱自重的原因导致固封极柱震动或下垂。

技术实现要素:

[0003]

本实用新型的目的在于克服现有技术的缺陷,提供一种结构简单、可靠性高的适用于充气柜的固封极柱以及三工位隔离开关与断路器的组合。

[0004]

为实现上述目的,本实用新型采用了如下技术方案:

[0005]

一种充气柜用固封极柱,所述固封极柱包括绝缘外壳,绝缘外壳的一端作为支撑端用于安装固封极柱,绝缘外壳的另一端端面设有第二穿线孔,在绝缘外壳的同一侧外壁设有第一穿线孔和支撑凸台,第一穿孔位于绝缘外壳的中部,支撑凸台位于远离支撑端的一侧用于支撑开关装置中的静触头座,在绝缘外壳的内部设置有导电件腔室和密封的真空灭弧室,真空灭弧室的动端设有第一接线端,所述第一接线端通过第一穿线孔伸出绝缘外壳用于与开关装置中的中间触头连接,真空灭弧室的静触头连接的静端设有第二接线端,所述第二接线端与第二穿线孔相对应。

[0006]

进一步,在所述导电件腔室的侧壁设有至少两个通孔,所述通孔用于放置测温装置、内部元器件拆装及导电件腔室的对流散热。

[0007]

进一步,在所述导电件腔室的侧壁设有两个相对的通孔,两个相对的通孔用于导电件腔室的对流散热。

[0008]

进一步,在所述导电件腔室内设有与真空灭弧室的动端连接的动导杆,所述第一接线端包括软连接和连接板,所述软连接的一端用于与真空灭弧室的动端和动导杆相连的一端连接,软连接的另一端与连接板连接,所述连接板的一端通过第一穿线孔伸出绝缘外壳外用于与开关装置的中间触头连接。

[0009]

进一步,所述连接板为矩形连接板,在其用于与软连接连接的一端设有可与第一穿线孔的一侧相卡合的缺口,伸出第一穿线孔外的一端作为连接部,所述连接部的凸出高度大于支撑凸台的高度并且在连接部设有螺栓孔。

[0010]

进一步,所述连接部沿固封极柱的轴向设置,所述螺栓孔的中心轴线与固封极柱的轴向相垂直。

[0011]

进一步,所述导电件腔室的内径大于真空灭弧室的内径。

[0012]

进一步,所述绝缘外壳为一端封闭一端敞开的空心圆筒,在封闭的一端端面设有第二穿线孔,敞开的一端作为支撑端,在所述空心圆筒的外侧壁中部设有矩形的第一穿线孔,在所述第一穿孔的外周环绕设置有环形凸起;在所述空心圆筒的封闭端的外侧壁凸出设有圆形的支撑凸台,所述第一穿线孔与支撑凸台的中心轴线相重合;在支撑端与第一穿线孔之间的绝缘外壳侧壁设有相对的两个通孔,其中一个通孔的中心轴线与第一穿线孔的中心轴线相重合;

[0013]

所述绝缘外壳靠近支撑端的一侧侧壁向外突出使绝缘外壳的一侧侧壁呈一端高一端低的台阶面,使绝缘外壳在内部形成内径不等的两部分,其中导电件腔室对应于内径较大的部分,真空灭弧室对应于内径较小的部分,所述第一穿线孔对应于导电件腔室与真空灭弧室衔接处。

[0014]

进一步,所述绝缘外壳由深色的绝缘材料制成,绝缘外壳的外表面为磨砂面。

[0015]

一种适用于充气柜的三工位隔离开关与断路器的组合,所述三工位隔离开关和断路器设置在充气柜内的密封安装板上,在密封安装板的同一侧安装有断路器的如上所述的充气柜用固封极柱和三工位隔离开关的开关装置,所述固封极柱位于开关装置的下方并为开关装置的静触头座和中间触头提供支撑安装位点。

[0016]

优选的,在所述绝缘外壳的支撑端上设有用于与密封安装板连接的安装孔,所述安装孔为通孔,在密封安装板设有与安装孔相对应的固定孔,所述固定孔为不贯通密封安装板两侧的内螺纹孔。

[0017]

优选的,所述绝缘外壳的支撑端的内部设有波纹管,所述波纹管穿设于密封安装板,并通过波纹管的密封安装槽、密封圈与密封安装板密封连接。

[0018]

本实用新型的充气柜用固封极柱,适用于充气柜的三工位隔离开关与断路器的组合,在固封极柱上设有支撑凸台,所述支撑凸台用于支撑三工位隔离开关中的静触头座,有效解决了因传统方案中将静触头座支撑在充气柜上而造成的装配不便,实现在充气柜之外能够将三工位隔离开关与断路器组合在一起,并且设置在端部的第二接线端利于与充气柜中的母排连接,操作便利。

[0019]

此外,在固封极柱的绝缘外壳设置用于通风散热和放置测温装置的通孔,改变了传统固封极柱散热不良以及在无法安装测温装置的问题;通过将绝缘外壳设置为深色以及将外表面设置为磨砂表面,利于提高绝缘外壳的散热量;将密封安装板的固定孔设置为不贯通两侧的内螺纹孔,在支撑端设置的安装孔为通孔,与现有固定孔为通孔,安装孔为内螺纹孔的结构相比,这种配合连接的结构减少了密封安装板的漏气点。

附图说明

[0020]

图1-5是本实用新型一种适用于充气柜的三工位隔离开关与断路器的组合的结构示意图(直动式三工位隔离开关);

[0021]

图6是图5中的b部放大图;

[0022]

图7是图5中的c部放大图;

[0023]

图8是本实用新型一种适用于充气柜的三工位隔离开关与断路器的组合中三通中间触头座的结构示意图;

[0024]

图9-12是本实用新型一种适用于充气柜的三工位隔离开关与断路器的组合的结构示意图(刀闸式三工位隔离开关);

[0025]

图13-15是本实用新型一种适用于充气柜的三工位隔离开关与断路器的组合中固封极柱的结构示意图;

[0026]

图16-17是本实用新型一种适用于充气柜的三工位隔离开关与断路器的组合中固封极柱与密封安装板的结构示意图;

[0027]

图18是本实用新型一种适用于充气柜的三工位隔离开关与断路器的组合中密封安装板的结构示意图。

具体实施方式

[0028]

以下结合附图1至18给出的实施例,进一步说明本实用新型的一种适用于充气柜的三工位隔离开关与断路器的组合的具体实施方式。本实用新型的一种适用于充气柜的三工位隔离开关与断路器的组合不限于以下实施例的描述。

[0029]

一种适用于充气柜的三工位隔离开关与断路器的组合,所述三工位隔离开关和断路器设置在充气柜内的密封安装板8上,所述三工位隔离开关包括第一操作机构1和与第一操作机构1连接的开关装置,断路器包括第二操作机构6和与第二操作机构6连接的固封极柱7;所述开关装置和固封极柱7安装在密封安装板8的一侧,第一操作机构1和第二操作机构6安装在密封安装板8的另一侧;所述固封极柱7位于开关装置的下方并为开关装置提供支撑安装位点。

[0030]

所述开关装置包括传动丝杠5以及沿传动丝杠5轴向方向依次设置的接地触头座2、中间触头3、静触头座4,所述传动丝杠5与固封极柱7同向平行设置,传动丝杠5位于固封极柱7上方,传动丝杠5在第一操作机构1的驱动下发生转动,接地触头座2安装于密封安装板8,中间触头3与静触头座4由固封极柱7支撑,在固封极柱7上设有第一接线端74和第二接线端75,所述第一接线端74与中间触头3连接,优选第一接线端74与中间触头3插接配合,第二接线端75与充气柜中的母排连接。所述中间触头3包括用于与接地触头座2或静触头座4配合的动触头,在中间触头3与第一接线端74固定连接时,所述动触头在传动丝杠5的驱动下可在传动丝杠5的两端之间做直线运动,或在中间触头3与第一接线端74转动连接时,动触头在传动丝杠5的两端之间摆动。

[0031]

优选传动丝杠5穿过密封安装板8且支撑于静触头座4,接地触头座2与静触头座4沿传动丝杠5的轴向相对设置,所述静触头座4优选呈l形的静触头座4,l形的静触头座4包括短臂41和长臂42,所述短臂41支撑在支撑凸台77上,传动丝杠5的两端支撑于长臂42与密封安装板8上,在长臂42面向密封安装板8的一侧突出设有用于与动触头配合的静触点43。

[0032]

在本组合中,动触头的直线运动轨迹与直动式三工位隔离开关中的动触头运动均通过传动丝杠5驱动,因此提供一种适用于直动式三工位隔离开关的第一实施例。

[0033]

结合图1-8详细介绍动触头在传动丝杠5上做直线运动的三工位隔离开关与断路器的组合方式,所述开关装置包括传动丝杠5以及沿传动丝杠5轴向方向依次设置的接地触头座2、中间触头3、静触头座4。

[0034]

如图1-2所示,所述接地触头座2设置于密封安装板8上,传动丝杠5穿过接地触头座2的中部,接地触头座2的触点位置环绕与传动丝杠5与接地触头座2的连接处,所述静触头座4包括一个呈l形结构,l形结构包括短臂41和长臂42,所述短臂41支撑在固封极柱7的支撑凸台77上,传动丝杠5的两端支撑于长臂42与密封安装板8上,在长臂42面向密封安装板8的一侧设有用于与第一动触头301配合的静触点43,所述静触点43位于与传动丝杠5的连接处并环绕在连接处的外周。

[0035]

如图1-5所示,所述中间触头3包括套设于传动丝杠5上的第一动触头301和三通中间触头座302,所述三通中间触头座302的下部连接在固封极柱7的中部,三通中间触头座302的上部套设于传动丝杠5上,第一动触头301在传动丝杠5上作直线运动时可滑动穿过三通中间触头座302的上部,第一动触头301的两端可分别与接地触头座2、静触头座4配合。

[0036]

如图4所示,所述第一动触头301为一个与三通中间触头座302滑动配合的导电滑块,在第一动触头301的中部设有供传动丝杠5穿过的通孔,在所述通孔的内侧壁设有与传动丝杠5的外侧壁配合的螺纹,在传动丝杠5转动时,传动丝杠5使第一动触头301在传动丝杠5的两端之间做直线运动用于分别与接地触头座2、静触头座4配合。当传动丝杠5在第一操作机构1的驱动下正向转动时,第一动触头301转动至传动丝杠5远离密封安装板8的一端与静触头座4配合;当传动丝杠5在第一操作机构1的驱动下反向运动时,第一动触头301转动至靠近密封安装板8的一端与接地触头座2配合。

[0037]

如图4-8所示,所述三通中间触头座302的上部设有用于与第一动触头301滑动配合的滑动腔,图8中所示,三通中间触头座302的上部呈空心圆筒状,在上部设置的空腔作为滑动腔供第一动触头301滑动配合,第一动触头301的两端在传动丝杠5的驱动下可伸出滑动腔外用于与接地触头座2或静触头座4配合,在第一动触头301的一端与接地触头座2或静触头座4配合时,第一动触头301的另一端仍位于滑动腔内。在三通中间触头座302靠近静触头座4的一端设有导电触指,所述导电触指与第一动触头301远离静触头座4的一端配合,在第一动触头301与静触头座4配合时保持通电。所述三通中间触头座302的下部成圆柱形,一端与上部中部连接,使三通中间触头座302整体成t型结构,三通中间动触头座302下部的一端两侧边缘向外突出形成两个相对的连接凸边303,在图8中,两个连接凸边303呈矩形,在所述连接凸边303设有连接孔并在连接孔内安装有螺栓,在两个连接凸边303之间留有间隙用于与固封极柱7连接,优选固封极柱7的第一接线端74可伸入两个连接凸边303之间的间隙中,在连接凸边303与螺栓的共同配合下,使第一接线端74与三通中间触头座302形成插接结构。进一步的,在螺栓安装的位置设有用于改善电场分布的均压结构,优选将连接孔设置为沉头孔用于优化电场分布。

[0038]

在本组合中,所述动触头在传动丝杠5的两端之间摆动的运动轨迹与刀闸式三工位隔离开关中的动触头运动轨迹相同,因此提供一种适用于刀闸式三工位隔离开关的第二实施例。

[0039]

结合图9-12详细介绍动触头在传动丝杠5的两端之间做摆动的三工位隔离开关与断路器的组合,所述开关装置包括传动丝杠5以及沿传动丝杠5轴向方向依次设置的接地触头座2、中间触头3、静触头座4,

[0040]

如图9、10所示,所述接地触头座2设置在密封安装板8上,接地触头座2的触点位置位于传动丝杠5的一侧,且与所述静触头的触点位置相对应,静触头座4包括一个呈l形结

构,l形结构包括短臂41和长臂42,所述短臂41支撑在支撑凸台77上,传动丝杠5的两端支撑于长臂42与密封安装板8上,在长臂42面向密封安装板8的一侧设有用于与第一动触头301配合的静触点43,所述静触点43位于长臂42与传动丝杠5连接处的一侧,在图10中,所述接地触头座2的触点位置位于传动丝杠5与密封安装板8连接处的上方,静触点43位于长臂42与传动丝杠5连接处的上方,静触点43与接地触头座2的触点位置相对应。

[0041]

如图11-12所示,所述中间触头3包括第二动触头311和驱动件312,第二动触头311转动安装在固封极柱7的第一接线端74上,在第二动触头311设有用于与驱动件312配合的导向槽313,驱动件312安装在传动丝杠5上,在传动丝杠5的驱动下,驱动件312在传动丝杠5的两端之间做直线运动,同时驱动件312通过与导向槽313的两侧边缘配合使第二动触头311在传动丝杠5的两端摆动用于与接地触头座2或静触头座4配合。

[0042]

如图10所示,所述第二动触头311具有一个连接端311a和一个自由端311b,所述连接端311a与固封极柱7的第一接线端74转动连接,自由端311b用于与接地触头座2或静触头座4配合,在连接端311a与自由端311b之间设有长圆孔形的导向槽313,驱动件312安装在传动丝杠7上,在驱动件312的两端设有伸入导向槽313内滑动配合的凸起结构,驱动件312的凸起结构在导向槽313内滑动,与导向槽313的两侧边缘配合使驱动件312在做直线运动时能带动第二动触头311的自由端311b在传动丝杠5的两端摆动。优选所述导向槽313的一端作为限位端313a(参见图11),所述限位端313a位于靠近连接端311a的一端,在第二动触头311转动至与传动丝杠5相垂直时,限位端313a与驱动件312的凸起结构配合。

[0043]

结合图9-12提供有一种第二动触头311的结构,所述第二动触头311包括两个相对设置的碟簧,两个碟簧的一端作为连接端311a与固封极柱7转动连接,优选在形成连接端311a的两个碟簧的端部设有碟簧连接孔,且两个碟簧的端部之间留有供第一接线端74伸入的空隙,第一接线端74伸入该空隙内与第二动触头311的连接端311a形成可以转动的插接结构,通过螺栓穿过碟簧连接孔和螺栓孔进行安装,增强了第二动触头311与第一接线端74的连接稳定性。优选第二动触头311的连接端311a通过螺栓与第一接线端74连接,并且在螺栓连接处设有用于改善电场分布的均压结构,在本实施例中优选通过在螺栓安装处设置有均压环。两个碟簧的另一端连接在一起作为第二动触头311的自由端311b,在两个碟簧之间留有供传动丝杠5穿过的空隙,在每个碟簧的中部设有长圆孔形的导向槽313,优选导向槽313靠近连接端311a的一端作为限位端313a。

[0044]

需要说明的是,驱动件312在驱动第二动触头311进行转动后,驱动件312继续沿传动丝杠5做直线运动的位移长度对第二动触头311与接地触头座2、静触头座4的配合有一定的影响,随着驱动件312继续做直线运动的位移长度延长,驱动件312继续与导向槽313配合,使第二动触头311的自由端311b被进一步转向接地触头座2或静触头座4,利于增强自由端311b的配合稳定性,由于驱动件的312的运动范围通常在接地触头座2与静触头座4之间,即驱动件312行程小于接地触头座2与静触头座4之间的距离,导向槽313可以是两端封闭的孔,也可以是一端封闭一端敞开的开口槽且封闭端位于导向槽313靠近连接端311a的一侧,优选在导向槽313设有限位端313a,所述限位槽313a位于导向槽313靠近连接端311a的一侧,封闭的限位端313a在第二动触头311转至垂直于传动丝杠5的位置时与驱动件312配合。当然导向槽313也可以是两端敞开的条形槽,此时不设置限位端313a;第二动触头311的形状也不限于碟簧,也可以是杆体或其他能够实现摆动的结构,当然第二动触头311也可以仅

由单个碟簧形成,但单个碟簧与第一接线端74的连接结构不是插接结构,并且单个的碟簧、驱动件312以及传动丝杠5三者的配合稳定性较差,容易向一侧歪斜而导致与接地触头座2或静触头座4的配合不良。

[0045]

所述驱动件312为套设于传动丝杠5上的直动螺纹套,所述驱动件312的内侧壁设有与传动丝杠5的外侧壁相配合的螺纹,在传动丝杠5进行转动时,驱动件312可在传动丝杠5上做直线运动;所述驱动件312的侧壁与导向槽313的两侧限位配合用于使第二动触头311在传动丝杠5的两端之间摆动,优选在驱动件312的两个侧壁分别设有一个用于与限位槽313配合的圆形凸起结构,在第二动触头311向传动丝杠5的一端摆动后,驱动件312在传动丝杠5上做直线运动并且驱动件312的侧壁与导向槽313滑动配合。如图9-12所示,第二动触头311在初始状态时垂直于传动丝杠5,因而第二动触头311上的导向槽313也垂直于传动丝杠5,驱动件312位于导向槽313的限位端313a。当传动丝杠5在第一操作机构1的驱动下正向转动,驱动件312在传动丝杠5的作用下产生向靠近静触头座4的方向做直线运动的趋势,同时驱动件312的侧壁上的圆形凸起结构与导向槽313的两侧边缘限位配合,驱动件312的运动趋势使第二动触头311发生转动并使第二动触头311的自由端311b转向静触头座4,随着传动丝杠5的继续转动,导向槽313由之前垂直于传动丝杠5的方向逐渐向靠近静触头座4的方向倾斜,驱动件312在传动丝杠5上继续做靠近静触头座4方向的直线运动,同时驱动件312也沿着导向槽313向远离限位端313a的方向滑动,并且在第二动触头311不需要与静触头座4配合时,传动丝杠5反向转动,驱动件312沿导向槽313相靠近限位端313a的方向滑动并在传动丝杠5上做远离静触头座4的直线运动,在驱动件312滑动至导向槽313的限位端313a时,驱动件312与限位槽313的两侧限位配合使第二动触头311发生转动恢复至初始状态,此时驱动件312上的圆形限位凸起结构与限位端313a配合;同理,当传动丝杠5在第一操作机构1的驱动下反向转动,驱动件312在传动丝杠5的作用下产生向靠近接地触头座2的方向做直线运动的趋势,同时驱动件312侧壁的圆形凸起结构与限位槽313的两侧边缘限位配合,驱动件312的运动趋势使第二动触头311发生转动并使第二动触头311的自由端311b转向接地触头座2,随着传动丝杠5的继续转动,导向槽313由之前垂直于传动丝杠5的方向逐渐向靠近接地触头座2的方向倾斜,驱动件312在传动丝杠5上做靠近接地触头座2方向的直线运动,同时驱动件312也沿着导向槽313向远离限位端313a的方向滑动,并且在第二动触头311不需要与接地触头座2配合时,传动丝杠5正向转动,驱动件312沿导向槽313向靠近限位端313a的方向滑动并在传动丝杠5上做远离接地触头座2的直线运动,在驱动件312与导向槽313的两侧边缘限位配合使第二动触头311发生转动恢复至初始状态,此时驱动件312上的圆形限位凸起结构与限位端313a配合。

[0046]

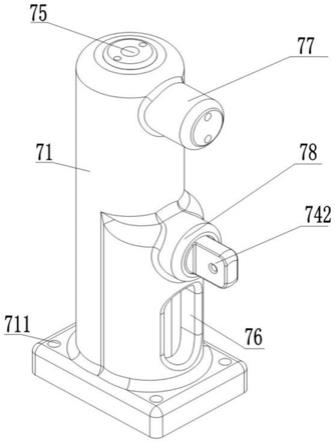

如图13-18所示,用于支撑开关装置的固封极柱7包括绝缘外壳71,绝缘外壳71的一端作为支撑端用于与密封安装板8参见16-18支撑连接,绝缘外壳71的另一端端面设有第二穿线孔,在绝缘外壳71的同一侧外壁设有中心轴线相重合的第一穿线孔和支撑凸台77,第一穿孔位于绝缘外壳71的中部,支撑凸台77位于远离支撑端的一侧用于支撑开关装置中的静触头座4,在绝缘外壳71的内部设置有导电件腔室72和密封的真空灭弧室73,真空灭弧室73用于与断路器的动触头连接的动端731设有第一接线端74,所述第一接线端74通过第一穿线孔伸出绝缘外壳71用于与开关装置中的中间触头3连接,真空灭弧室73用于与断路器的静触头连接的静端732设有第二接线端75,所述第二接线端75与第二穿线孔相对应,第

二接线端75通过第二穿线孔与充气柜中的母排连接,位于端部的第二接线端75利于与充气柜的母排连接,使充气柜内的线路连接较为简洁。

[0047]

如图15、16所示,在所述导电件腔室72的侧壁设有至少两个通孔76,所述通孔76位于靠近密封安装板8的一侧,所述通孔76用于固封极柱7内部进行散热,同时也可以通过通孔76将用于检测固封极柱7内部温度的检测探头放入导电件腔室72内,并且不需要破坏固封极柱7,解决了传统固封极柱7不易埋点的问题。优选的,在所述导电件腔室72的侧壁设有两个相对的通孔76,两个相对的通孔76用于导电件腔室72的对流散热。

[0048]

进一步,优选所述绝缘外壳71由深色的绝缘材料制成,通常绝缘外壳71是由环氧树脂浇注形成,通过在环氧树脂的材料中加入辐射率高的深色颜料制成深色的绝缘外壳71,提高了绝缘外壳71的散热效果;优选的绝缘外壳71的外表面为磨砂面,利于增大表面积,增大散热量。

[0049]

如图15、16所示,在所述导电件腔室72内设有与真空灭弧室73的动端731连接的动导杆,动导杆贯穿设置在导电件腔室72内,动导杆一端与动端731连接,另一端穿过导电件腔室72、支撑端和密封安装板8与操作机构连接,所述导电件腔室72的内径大于真空灭弧室73的内径,使得导电件腔室72的一侧侧壁与真空灭弧室73的一侧侧壁平顺连接,导电件腔室72的另一侧侧壁位于真空灭弧室73的另一侧侧壁之外,导电件腔室72的另一侧侧壁与真空灭弧室73的另一侧侧壁衔接,并在第一接线孔设置在衔接处,增大导电件腔室72容积,为动导杆提供足够的活动空间,防止在动导杆与第一接线端74和动端731的连接处聚集大量热,影响产品性能。

[0050]

如图15、16所示,所述第一接线端74包括软连接741和连接板742,所述软连接741的一端用于与真空灭弧室73的动端731和动导杆相连的一端连接,软连接741的另一端与连接板742连接,所述连接板742沿固封极柱7的轴向设置,连接板742的一端通过第一穿线孔伸出绝缘外壳71外用于与开关装置的中间触头3连接。优选的,所述连接板742为矩形的连接板742,在其用于与软连接741连接的一端设有可与第一穿线孔的一侧相卡合的缺口742a,伸出第一穿线孔外的一端作为连接部,所述连接部的凸出高度大于支撑凸台77的高度并且在连接部设有贯穿的螺栓孔,所述连接部沿固封极柱7的轴向设置,所述螺栓孔的中心轴线与固封极柱7的轴向相垂直,所述连接部与开关装置中的中间触头3连接形成插接结构,在实现接线的同时能够为中间触头3提供支撑作用。具体的,在三工位隔离开关为直动式时,优选三工位触隔离开关的中间触头3如第一实施例中所述,中间触头3包括三通中间触头座302,三通中间触头座302的下部与上部连通,其下部的两侧边缘向外突出形成两个相对间隔设置的连接凸边303,用于与第一接线端74连接,在所述连接凸边303设有连接孔并在连接孔内安装有螺栓,第一接线端74的连接部伸入两个连接凸边303之间,螺栓孔与连接孔相对应,在连接凸边303与螺栓的共同配合下使第一接线端74与三通中间触头座302形成插接结构;在三工位隔离开关为刀闸式三工位隔离开关,优选三工位隔离开关的中间触头3如第二实施例中所述,中间触头座302包括第二动触头311,第二动触头311由两个相对设置的碟簧连接,在两个碟簧之间留用空隙,如此在第一接线端74可伸入连接端311a之间的空隙并通过螺栓形成插接结构(插接结构参见图3-6、9-12)。

[0051]

如图17-18所示,在所述绝缘外壳71上设有用于与密封安装板8连接的安装孔711,所述安装孔711为通孔,在密封安装板8设有与安装孔711相对应的固定孔81,所述固定孔81

为不贯通密封安装板8两侧的内螺纹孔,防止绝缘外壳71与密封安装板8连接时产生漏气点,在图18中,每个绝缘外壳71对应四个固定孔81。如图17所示,优选在绝缘外壳71的支撑端内部设有波纹管79,所述绝缘外壳71通过波纹管79与密封安装板8密封连接,所述波纹管79设置在绝缘外壳71的支撑端的内部,所述波纹管79自带密封圈安装槽,波纹管79与密封安装板8通过o形密封圈密封。

[0052]

结合图6-7、13-18介绍一种固封极柱7的实施例,所述固封极柱7包括绝缘外壳71,绝缘外壳71为一端封闭一端敞开的空心圆筒,在封闭的一端端面设有第二穿线孔,敞开的一端作为支撑端支撑固定与密封安装板8上,在所述空心圆筒的外侧壁中部设有矩形的第一穿线孔,在所述第一穿孔的外周环绕设置有环形凸起78,在所述空心圆筒的封闭端的外侧壁凸出设有圆形的支撑凸台77,所述第一穿线孔与支撑凸台77的中心轴线相重合,所述环形凸起78与支撑凸台77的凸出高度相等,所述连接板伸出第一穿线孔外的一端作为连接部,所述连接部凸出于环形凸起78,环形凸起78和连接部一起与三通中间触头座302下部插接配合;在支撑端与第一穿线孔之间的绝缘外壳71侧壁设有相对的两个通孔76,其中一个通孔76的中心轴线与第一穿线孔的中心轴线相重合,优选靠近支撑端的一侧侧壁向外突出使固封极柱7的一侧侧壁呈一端高一端低的台阶面,由此使得绝缘外壳71的内部形成内径不等的两部分,其中导电件腔室72对应于较高一端,即导电件腔室72对应于内径较大的部分,真空灭弧室73对应于较低一端,即真空灭弧室73对应内径较小的部分,所述第一穿线孔对应于较高一端与较低一端的衔接处,即为第一穿线孔对应的设置在导电件腔室72与真空灭弧室73的衔接处。优选如图7、13-15所示,所述绝缘外壳71的支撑端沿径向向外凸出形成凸边,在所述凸边上设有用于与密封安装板8连接的安装孔711,所述安装孔711为通孔,在密封安装板8的一侧设有与安装孔711相对应的固定孔81,所述固定孔81为不贯通密封安装板8两侧的内螺纹孔,与现有固定孔81为通孔,安装孔711为内螺纹孔的结构,这种配合连接的结构减少了密封安装板8的漏气点。优选所述支撑端设有波纹管79,绝缘外壳71通过波纹管79与密封安装板8密封连接,波纹管79穿过密封安装板8进一步增加了绝缘外壳71与密封安装板8的支撑稳定性,在波纹管79穿过密封安装板8的一侧设有密封圈安装槽,所述密封圈安装槽的敞口朝向密封安装板8,通过在密封安装槽内安装o形密封圈密封,并且用于固定波纹管79的固定孔81也为内螺纹孔,防止在密封安装板8上产生漏气点。

[0053]

在本申请中,优选通过改变环氧树脂浇注厚度来控制真空灭弧室73的腔室尺寸,在不改变绝缘外壳71外径尺寸的条件下,通过调整浇注环氧树脂厚度或真空灭弧室73包胶厚度确定绝缘外壳71的型腔尺寸,可适用于12kv和24kv电压等级,630a~1600a电流等级且可容纳不同型号真空灭弧室73,打破了传统方案中设计的绝缘外壳71型腔仅能适用于同一电压等级的某一款或几款真空灭弧室73的局限性。本申请在工程应用中仅需更换真空灭弧室73,软连接741,就能应用于12kv、24kv电压等级、630a~1600a电流等级的充气柜,且能满足电气绝缘距离和耐电强度要求。

[0054]

以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1