一种多工作站绕线机的旋转机构的制作方法

[0001]

本实用新型涉及线圈制造技术领域,特别涉及一种多工作站绕线机的旋转机构。

背景技术:

[0002]

空心线圈有很多种,如单圈线圈,多圈线圈,异形线圈等等。但是因为空心线圈本身是有很多的技术要求与辅助部件,如在制程上需要加热线圈以使导线外层的漆包线粘结在一起,以及在空心线圈的外侧进行贴膜等等,因此需要多个工站来完成。

[0003]

现在很多是流水线作业,即一个工站的任务完成了,流到下一个工站来进行下一个任务。明显这不符合自动化的趋势,也不符合减少人力的要求。针对这些问题,人们开发出了旋转机构来完成上述的多个工站的任务。但是这些旋转机构都需要有很多的线缆为其提供电力,而这些电缆不能在旋转机构旋转的过程中发生缠绕的现象,否则会造成线缆缠绕损坏。为了解决该问题,多辅以机械限位机构来避免线缆缠绕,从而导致成本上升,设备结构复杂,开发难度大,同时由于机械限位机构的限制,使得旋转圈数也受限。

技术实现要素:

[0004]

有鉴于此,本实用新型提供了一种可以解决上述问题的多工作站绕线机的旋转机构。

[0005]

一种多工作站绕线机的旋转机构,其包括一个基座,一个设置在所述基座上的旋转驱动器,一个设置在所述旋转驱动器上的组装平台组件,以及一个设置在所述旋转驱动器上的导电滑环。所述旋转驱动器,组装平台组件,以及导电滑环从上到下依次排列设置。所述基座包括一个基台,以及一个设置在所述基台上的支架。所述旋转驱动器设置在所述基台上并用于驱动所述组装平台旋转。所述组装平台组件包括一个组装台。所述组装台包括一个中心通孔。所述导电滑环包括一个旋转部,以及一个与该旋转部连接的静止部。所述旋转部固定设置在所述组装平台上。所述静止部设置在所述中心通孔的中心轴上并架设在所述支架上。

[0006]

进一步地,所述绕线机包括多个上模组件,和多个分别与该上模组件相耦合的下模组件。

[0007]

进一步地,所述组装平台组件还包括一个上模组装架,所述上模组装架具有中空腔,所述中空腔套设在所述静止部的外围。

[0008]

进一步地,所述绕线机包括8个上、下模组件,所述上模组装架为四边形结构,在垂直于所述中心通孔的中心轴的截面上四边形的所述上模组装架的每个角的两个直角边上分别设置两个上模组件。

[0009]

进一步地,多个所述下模组件分别设置在所述组装台上。

[0010]

进一步地,所述旋转部固定设置在所述上模组装架上。

[0011]

进一步地,所述旋转部与所述旋转驱动器电性连接。

[0012]

进一步地,所述旋转驱动器为力矩电机。

[0013]

与现有技术相比,本实用新型提供的多工作站绕线机的旋转机构包括有旋转驱动器,设置在所述旋转驱动器上的旋转平台组件,以及设置在所述组装台的中心轴线上的导电滑轨,且所述旋转驱动器,组装平台组件,以及导电滑环从上到下依次排列设置,从而可减小整个绕线机的体积,同时使用所述导电滑环作用电源输送设备,且其设置在所述组装平台组件的中心轴线上,因此当旋转驱动器带动所述组装平台组件一起旋转时,输电线不会因缠绕而损坏,而且该旋转驱动器、导电滑环本身为现有技术,且组装平台组件的结构简单,因此该旋转机构的成本得到了降低,开发难度降低,且旋转机构的旋转圈数不会受到影响。

附图说明

[0014]

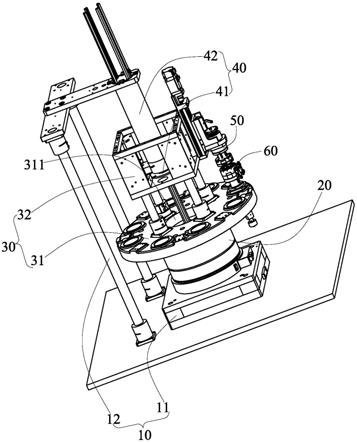

图1为本实用新型提供的一种多工作站绕线机的旋转机构的结构示意图。

[0015]

图2为图1的多工作站绕线机的旋转机构的分解结构示意图。

具体实施方式

[0016]

以下对本实用新型的具体实施例进行进一步详细说明。应当理解的是,此处对本实用新型实施例的说明并不用于限定本实用新型的保护范围。

[0017]

如图1至图2所示,其为本实用新型提供的多工作站绕线机的旋转机构的结构示意图。所述多工作站绕线机的旋转机构包括一个基座10,一个设置在所述基座10上的旋转驱动器20,一个设置在所述旋转驱动器20上的组装平台组件30,以及一个设置在所述组装平台组件20上的导电滑环40。所述旋转驱动器20,组装平台组件30,以及导电滑环40从上到下依次排列设置,可以想到的是,所述多工作站绕线机的旋转机构还包括其他的一些功能模块,如安装组件,组装组件,以及电气连接组件等等,其为本领域技术人员所习知的技术,在此不再一一详细说明。

[0018]

需要进一步说明的是,所述绕线机包括多个上模组件,和多个分别与该上模组件相耦合的下模组件。在绕线时,所述上模组件与下模组件进行合模,而在下料时,所述上模组件与下模组件进行分模。由于空心线圈要完成诸如绕线,加热,贴膜,以及下料四个制程,因此所述绕线机应当具有四个工站,同时为了提高效率,每个工站具有2个相互耦合的上、下模组件,因此,所述绕线机包括8个上、下模组件。在本实施例中,图中仅示出一个上模组件50,和一个与之相对应的下模组件60为例来说明该旋转机构的结构及工作原理。

[0019]

所述基座10包括一个基台11,以及一个设置在所述基台11上的支架12。所述基台11可以为所述绕线机的一部分,其承载放置其他的功能模块,如进线机构,剪线机构,加热机构等等,在此不再赘述。所述支架12用于设置所述导电滑环40,因此其结构可以根据实际的需要而设置。在本实施例中,所述支架12包括两个支柱,一根架设在所述支柱上的横梁,以及设置在所述横梁上的悬臂。该悬臂用于固定设置所述导电滑环40,其会在下面进行详细说明。

[0020]

所述旋转驱动器20用于驱动所述组装平台组件30旋转,其可以为一个力矩电机(dd(direct driver)直驱电机),也称为直接驱动马达。所述力矩电机包括力矩电机和直线电机,即包括直驱式直线电机和直驱式旋转电机,其在控制系统的控制下,用作执行元件,并把所收到的电信号转换成电动机轴上的角位移或角速度输出,从而驱动所述组装平台组

件30按照用户的需要进行旋转,其本本身为现有技术,在此不再赘述。

[0021]

所述组装平台组件30包括一个固定设置在所述旋转驱动器20上的组装台31,以及一个固定设置在所述组装台21上的上模组装架32。所述组装台31可以为一个圆形板状结构,且其上开设有多个安装孔。8个所述下模组件60分别组装在该安装孔中。所述组装台31包括一个中心通孔311。所述中心通孔311用于穿过所述导电滑环40。所述上模组装架32通过几个立柱(未标示)固定设置在所述组装台31上。所述上模组装架32为四边形结构,即为四边形框形结构。在垂直于所述中心通孔311的中心轴的截面上,四边形的所述上模组装架32的每个角的两个直角边上分别设置两个上模组件50。由于该四边形的框形结构由四个平板构成,所述上模组件50更容易安装在上面,且更容易限定尺寸,更容易与组装台31上设置各个下模组件60对应或对齐。

[0022]

所述导电滑环40本身为现有技术,其通常安装在设备的旋转中心,其包括一个旋转部41,以及一个与该旋转部41连接的静止部42。所述旋转部41固定设置在所述组装平台组件30的上模组装架32上。所述静止部42设置在所述中心通孔311的中心轴上并架设在所述支架12上。具体地,所述静止部42固定设置在所述悬臂上。因此,所述悬臂伸入所述中心通孔311中。可以想到的是,所述旋转部41会有输电线输出,该输电线与所述旋转驱动器20电性连接。

[0023]

与现有技术相比,本实用新型提供的多工作站绕线机的旋转机构包括有旋转驱动器20,设置在所述旋转驱动器20上的旋转平台组件30,以及设置在所述组装台31的中心轴线上的导电滑轨40,且所述旋转驱动器20,组装平台组件30,以及导电滑环40从上到下依次排列设置,从而可减小整个绕线机的体积,同时使用所述导电滑环40作为电源输送设备,且其设置在所述组装平台组件30的中心轴线上,因此当旋转驱动器20带动所述组装平台组件30一起旋转时,输电线不会因缠绕而损坏,而且该旋转驱动器20、导电滑环40本身为现有技术,且组装平台组件30的结构简单,因此该旋转机构的成本得到了降低,开发难度降低,且旋转机构的旋转圈数不会受到影响。

[0024]

以上仅为本实用新型的较佳实施例,并不用于局限本实用新型的保护范围,任何在本实用新型精神内的修改、等同替换或改进等,都涵盖在本实用新型的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1