一种微型器件转移装置和系统的制作方法

1.本实用新型涉及电子制作技术领域,更具体地说,涉及一种微型器件转移装置和系统。

背景技术:

2.微型器件尺寸小,精度高,现有的微型器件的转移和装配主要通过吸附的方式来进行转移,如真空系统吸附进行转移等方法,但是转移效率低,成本高,针对于微型器件如微发光二极管,或其他电子微型器件。

3.随着光电科技的进步,许多光电组件的体积逐渐往小型化发展,近几年来更陆续推出各种微显示器(micro

‑

display)技术。其中,由于发光二极管led制作尺寸上的突破,目前将发光二极管以数组排列制作的微发光二极管,即micro

‑

led显示器在市场上逐渐受到重视。微发光二极管显示器不同主动式发光组件显示器,其除了在对比度及能耗方面不逊于有机发光二极管(organic light

‑

emitting diode,oled)显示器外,在可靠性及寿命亦占据绝对优势,因此,微发光二极管显示器有极大潜力成为未来行动通讯电子与物联网应用穿戴式电子的主流显示器技术。

4.微发光二极管显示器是将发光二极管以数组排列于电路基板上,以形成投影画面或显示画面的画素。在微发光二极管显示器的制作过程中,必须将多个发光二极管组件排列于基板上同时也必须将发光二极管组件对位至基板上预定的接点位置。而当欲以不同颜色的发光二极管实现彩色显示,甚至是全彩显示时如何能达到快速封装以及精确对位实为相当重要的课题。发光组件的发光颜色包括红色绿色以及蓝色,此外,这些发光组件的发光颜色亦可以包括其他不同的颜色,在一些实施例中可以由一发光组件发出单一颜色的光,亦可以由一发光组件发出不同颜色的光。微发光二极管显示技术是一种自发光显示技术,通过薄膜化、微小化与阵列化发光二极管的结构,将发光二极管的体积至少缩小至原来体积的1%,具有功耗低、亮度高、分辨率高、色彩饱和度高、响应速度快、使用寿命长等特性,发展潜力甚受瞩目。在微发光二极管产品化的过程中,其关键在于如何实现“巨量晶粒转移”,即如何将大量的微发光二极管转移到基板上。在现有技术中,通常采用微机电系统(mems)拾取微发光二极管,然而,mems拾取工艺对微发光二极管转移前后所在基底的平整度、洁净度等都有很高的要求,拾取过程的控制复杂,成本很高。

5.如中国专利申请,申请号201711354228.0,公开日2018年5月8日,发明提供一种微发光二极管转移方法,提供一个led芯片初始基底,所述led芯片初始基底设置有多个led 芯片。同时,提供一个设置有多个凹槽的转移底板,将所述多个led芯片转移至所述多个凹槽中,获得承载所述多个led芯片的转移底板。并且,提供一个电路基板,使所述转移底板与所述电路基板贴合,并将所述多个led芯片的电极与所述电路基板焊接。将所述转移底板与所述电路基板分离。将所述多个led芯片设置于所述led芯片初始基底,并通过所述转移底板将所述多个led芯片转移至所述电路基板,可以每次转移大量的led芯片,提高了生产效率,避免了芯片偏移。

6.但是如上所示的方法,在制造微发光二极管显示面板时,必须吸取个别的微发光二极管并转移至显示面板。通常是使用静电力、磁力或真空吸力以吸取微发光二极管。且上述的方法对于器件尺寸,发光组件在1至100微米,对于更小的器件无法达到所需要的效果。传统静电力的吸取转移设备主要使用微机电系统技术,其具复杂架构、高成本与低良率等缺点。传统磁力的吸取转移设备也是使用微机电系统技术,因此同样具复杂架构、高成本与低良率等缺点。此外,需要额外涂布磁力材料于微发光二极管,因而需要额外的制程与成本。传统真空吸力的吸取转移设备使用微真空吸嘴,其高度与内径的比值必须小于一临界数值,才能确保吸取能力。当微发光二极管的尺寸非常小,真空吸嘴的高度,厚度也需跟着变小。因此,于操作时容易造成吸取转移设备的变形而降低吸取效率,甚至造成吸取转移设备的破裂因此,传统真空吸力的吸取转移设备不适于较小微组件的吸取。

技术实现要素:

7.1.要解决的技术问题

8.针对现有技术中存在的微型器件转移效率低、错误率高的问题,本实用新型提供了一种微型器件转移装置和系统,它可以实现微型器件的巨量转移,效率高、准确率好。

9.2.技术方案

10.本实用新型的目的通过以下技术方案实现。

11.一种微型器件转移装置,包括投射装置和接收装置;接收装置与投射装置相对旋转或移动;投射装置和接收装置表面各有感光材料层;感光材料层感应投射装置和接收装置的发光源的发光及布电器的布电;投射装置和接收装置上各设置有发光源;发光源给投射装置和接收装置感光材料层表面产生电位高低控制,投射装置和接收装置上各设置有布电器,给投射装置和接收装置表面布电。

12.更进一步的,所述的发光源设置在投射装置和接收装置的外侧或内侧。

13.更进一步的,所述的发光源为激光发射器或lph发光光源。

14.更进一步的,所述的投射装置和接收装置为单滚轮结构、皮带式结构或平面结构。

15.更进一步的,皮带式结构投射装置包括不少于2个的转轮,以及围绕在转轮外围的感光皮带,感光皮带上设置有感光材料层。

16.一种微型器件转移系统,包括所述的微型器件转移装置,转移基板穿过转印滚轮与接收装置之间,转印滚轮将接收装置上的微型器件转移至转移基板上。

17.一种微型器件转移方法,步骤如下:

18.a、采用所述的转移装置或所述的转移系统,投射装置通过旋转或移动,布电器布电在投射装置表面产生高电位的负的静电荷,经发光源照射,在要吸附微型器件的位置,将高电位负的静电荷转变成低电位负的静电荷,利用投射装置表面低电位负的静电荷与微型器件高电位负的静电荷,产生静电效应将微型器件吸附在感光材料上;

19.b、投射装置和接收装置上的设置有感光材料的表面,设置有感光材料层的表面相对运动,相对运动时对应装置的布电器各自在对应结构的表面布电产生高电位负的静电荷,投射装置经再由控制发光源,照射在投射装置表面,不需要转移位置表面位置产生低电位负的静电荷;需要转移的微型器件的表面位置,发光源不发光照射,保留高电位负的静电荷,投射装置和接收装置相互再旋转下一圈或移动下一次时,将再重新被布电器布电在装

置表面产生高电位负的静电荷,再控制发光源照射在下一个转移位置;

20.c、接收装置旋转或移动时,接收装置上布电器布电在接收装置表面产生高电位负的静电荷,经由发光源发光照射在接收装置表面要接收投射装置上微型器件对应的位置,被发光源发光照射接收装置表面产生低电位负的静电荷,相对应投射装置要投射的微型器件则处于高电位负的静电荷,接收装置处于低电位负的静电荷,两者有电位差,产生静电效应将投射装置上的微型器件吸附转移到接收装置上;投射装置上微型器件转移到接收装置上;

21.接收装置上不转移的微型器件位置发光源不照射,使其表面电位处于高电位负的静电荷不会吸附投射装置上被发光源光照射过的处于低电位负的静电荷的微型器件;

22.投射装置和接收装置相互再旋转下一圈或移动下一次时,将再重新被各自的布电器重新再布电,在对应表面产生高电位负的静电荷,两组发光源分别发光照射在投射装置和接收装置对应位置,重复b、c步骤;

23.d、转移基板穿过转印滚轮与接收装置之间,接收装置感光材料处于负的静电荷与转印滚轮导通高电位正的静电荷,两者有电位差产生静电效应,将接收装置感光材料上的微型器件经静电效应转移到转移基板上;

24.e、下一个转移基板用位置差或轴向移动改变位置,对应下一次投射的微型器件;

25.f、再不断重复b、c、d、e步骤直到投射装置上微型器件投射完。

26.更进一步的,投射装置与接收装置两者表面间距小于3mm。

27.更进一步的,所述的一种微型器件转移方法投射装置与接收装置转移的微型器件,为任意图形和尺寸。

28.3.有益效果

29.相比于现有技术,本实用新型的优点在于:

30.本方案通过电场转移技术,可以实现小尺寸的微型器件的巨量转移,且通过印刷的方式,转移效率高,转移准确率好,结合对应的检测和后期的补充设备,可以完成整条产业的顺利和自动化转移,成本低,效率高。

附图说明

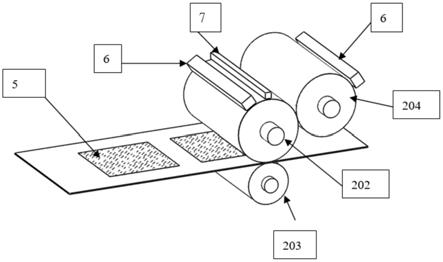

31.图1为转移装置结构示意图;

32.图2为转移装置结构的侧面示意图;

33.图3为转移装置结构的另一种结构侧面示意图;

34.图4为微型器件由投射装置移转至接收装置表面示意图;

35.图5为a1群组微型器件由投射装置移转至接收装置表面示意图;

36.图6为a2群组微型器件由投射装置移转至接收装置表面示意图;

37.图7为包含平面式的投射装置的转移装置结构示意图。

38.图中标号说明:

39.1、微型器件;202、接收装置;203、转印滚轮;204、投射装置;241、感光皮带; 242、转轮;5、转移基板;6、布电器;7、发光源。

具体实施方式

40.下面结合说明书附图和具体的实施例,对本发明作详细描述。

41.实施例1

42.为了解决上述问题,本方案提供了利用静电力转移技术来设计的微型器件的转移装置,转移系统以及对应的转移方法。

43.本方案中的微型器件1为微发光二极管或者其他微型的电子组件,可以是光电组件,如发光二极管、光感测组件,太阳能电池等,或者是其他与光无关的电子组件,如感测器,晶体管等,在本方案的范围之内,如本方案可以使用微发光二极管。本方案的目标是通过转移装置将微型器件1的颗粒转移到转移基板5上,后期的生产可以根据需求对转移基板5进行切割或者前期的设置。

44.如图1、2、3所示,本方案的一种微型器件转移装置,包括投射装置204、接收装置202 和转印滚轮203,其中投射装置204上放置有微型器件1,转移基板5沿轴向可移动。具体的移动装置可以有多种,如可以上方设置一个导轨装置,通过电机驱动转移基板轴向移动,可以实现的方式多样,在此不多赘述。只要能使得转移基板轴向移动都可。投射装置204和接收装置202上各有感光材料层,感光材料有硒、氧化锌、硫化镉、有机光导体等,如同打印机的感光材料opc,感光材料结构的英文全名叫做organic photo

‑

conductor drum,中文为有机光导鼓,简称opc。opc鼓是利用opc材料涂覆在导电铝筒表面而形成一种光电转换器件,其特点是在黑暗处是绝缘体,能维持一定的静电荷。当一定波长的光照射后。变成导体。通过铝基释放电荷,形成静电潜像。当激光由内侧向感光材料照射时,感光材料为可透光材料。

45.接收装置202与投射装置204相对运动,此实施例为相对滚动,将吸附在投射装置204 上的微型器件1转移至接收装置202;所述的接收装置202表面设置有感光材料层,接收装置202的侧面,设置有布电器6和发光源7,发光源7为激光发射器或lph发光光源,lph 为led打印头,lph为led(light emitting diode)print head,可以将感光材料表面指定位置电位降低。

46.通过布电器6对接收装置202表面进行布电,一般情况下会产生相应的电位,再通过发光源7在对应需要的位置投射,因为感光材料层的特性,光照位置电子会被消除,产生对应的电位差,通过电位差来吸附对应的微型器件1,在具体的工作中,往往一次旋转可以直接转移投射装置204表面上的高电位负的静电荷的微型器件1,接收装置202与投射装置204 间距可以根据需求进行设置,只要能保证进行顺利转移即可,本实施例可以设计小于3mm的间距。对应的投射装置204的形式可以有多种,如图1所示的单滚轮式,或者图2所述的皮带式,以及图7所示的平面式,只要能保证与接收装置202的相对投射都可以。

47.在通过接收装置202与投射装置204的转移后,转印滚轮203与接收装置202相对设置,用于将接收装置202上的微型器件1转移至穿过转印滚轮203与接收装置202之间的转移基板5上。

48.具体的投射装置204可以为如图1所示的滚轮设计,也可以为如图2所示的皮带型设计,包括不少于2个的转轮242,以及围绕在转轮242外围的感光皮带241,对应的布电器6和发光源7可以设计在滚轮或者皮带的内侧或外侧,可以根据需求来进行设计,如滚轮或者皮带为透明或者其他形式,可以根据需求进行选择,只要能保证合适的控制相应的电位既

可,感光皮带241可以为透光薄膜皮带。接收装置202与投射装置204上的发光源7、感光层表面和布电器6轴向长度大于所有转移装置组合的轴向长度。接收装置202也可以为滚轮设计或皮带型设计,设计可以和投射装置204相同。

49.一种微型器件转移系统,包括若干所述的微型器件转移装置,转移基板5穿过转移装置,转移装置将接收装置202上的微型器件1转移至转移基板5上。比如需要转移三种颜色的rgb 器件,可能一个生产线上设置有三个转移装置,分别转移三色的器件。具体工作的时候根据需求进行设计,并通过控制系统合理控制对应的转移部件的旋转速度,布电器6和发光源7 的布电时间和发光区域。

50.如图4、5、6所示,一种微型器件转移方法,步骤如下:

51.a、采用上述所述的微型器件转移系统,具体的安装结构以及支撑方式可以根据需求选择,具体如何和安装不多赘述,可以为整体吸附,也可以如同打印机安装的滚轮一样两端进行支撑以及设置相应的壳体进行支撑,投射装置204旋转,布电器6布电在投射装置204的opc层表面,产生高电位负的静电荷,经光照射在要吸附微型器件的位置,将高电位负的静电荷转变成低电位负的静电荷,微型器件放置在导通高电位负的静电荷的托盘上,利用感光材料低电位负的静电荷与微型器件1高电位负的静电荷产生静电效应将微型器件1吸附在投射装置204上;投射装置204吸附有微型器件1;本方案只会吸引单颗,不会一吸吸一片,以前容易吸引一片。发光源7,布电器6的设置可以保证精准的吸附。

52.b.投射装置204和接收装置202上的设置有感光材料层的表面相对运动,相对运动时对应装置的布电器6各自在对应结构的表面布电产生高电位负的静电荷,投射装置204经再由控制发光源7,即lph发光,照射在投射装置204表面,不需要转移位置表面位置产生低电位负的静电荷位置,需要转移的的微型器件1的表面位置,发光源7不发光照射,保留高电位负的静电荷。投射装置204和接收装置202相互再旋转下一圈时,将再重新被布电器布电在装置表面产生高电位负的静电荷;控制发光源7照射进行不同位置的转移;

53.c、接收装置202旋转时,接收装置202上布电器布电在表面产生高电位负的静电荷,经由控制发光源7,发光照射在表面要接收微型器件1对应的位置,被发光源7发光照射后装置表面产生低电位负的静电荷,相对应投射装置204要投射的微型器件1则处于高电位负的静电荷,接收装置202处于低电位负的静电荷,两者有电位差,产生静电效应将投射装置 204上的微型器件1吸附转移到接收装置202上,完成投射装置204上微型器件1转移到接收装置202上,接收装置202上不转移的微型器件1位置,发光源7不照射光,使其表面电位处于高电位负的静电荷不会吸附投射装置204上,被发光源7光照射过的处于低电位负的静电荷的微型器件1;

54.投射装置204和接收装置202相互再运动下一次转移时,将再重新被各自的布电器6重新再布电,在表面产生高电位负的静电荷,两组发光源7分别发光照射在投射装置204和接收装置202对应位置,重复b、c步骤;下一次运动所需转移的微型器件1,具体的可以替换新的布满微型器件1的投射装置204,类似于替换硒鼓的方式,也可以通过投射的方式或者其他方式将微型器件1布满投射装置204即可,如通过类似于打印机形式的微型器件槽中颗粒通过吸附布满投射装置204。具体的重新安装微型器件1的方式现有技术有很多,在此不多赘述。

55.d、转移基板5穿过转印滚轮203与接收装置202之间,接收装置202表面处于负的静

电荷与转印滚轮203导通高电位正的静电荷,两者有电位差产生静电效应,将接收装置202 上的微型器件1经静电效应转移到转移基板5上,完成微型器件转移到转移基板5上;

56.e.下一个转移基板5用位置差或轴向移动改变位置,对应下一次投射的微型器件1;

57.f.再不断重复b.c.d,e步骤直到投射装置204上微型器件1投射完。完成对应的投射。

58.在实际的工作中,微型器件1表面电荷与投射装置204表面感光材料层、接收装置202 表面感光材料层极性相同,与转印滚轮203相反。如微型器件1表面电荷与投射装置204=表面、接收装置202表面极性为负的静电位,转印滚轮203为正的静电位;

59.如投射装置204表面、接收装置202表面极性为正的静电位,转印滚轮203为负的静电位。静电位大小与微型器件1尺寸成正比,微型器件1尺寸加大静电位也加大,本方案的微型器件1尺寸小于200μm,可以保证非常小的微型器件1都适合本方案的装置进行转移。

60.上述的电位正负的设置,也可以进行相反的设置,只要能保证产生能够吸附的电位差即可。并不限制电位一定为正或负。

61.如图4所示,此处用图1所示的投射装置204为单滚轮的结构进行说明;

62.在投射装置204起始点对应接收装置202起始点0,0;

63.第一圈转移时候,投射装置204上旋转时布电器6布电在表面产生高电位负的静电荷, a1微型器件的群组位置,发光源7不发光照射保留高电位负的静电荷,其余位置被发光源7 发光照射过产生低电位负的静电荷,对应接收装置202上,被发光源7发光照射过的位置产生低电位负的静电荷,其余位置发光源7不发光照射,保留高电位负的静电荷,对应投射装置204上a1微型器件的群组发光源7不发光照射位置,两者因有电位差产生静电力,将投射装置204上a1微型器件的群组吸附于接收装置202上,再转印于转移基板5上;其中,a1 微型器件的群组包含a1

‑

1 a1

‑

2 a1

‑

3....行。

64.第二圈转移时,转移基板5由起始点x轴方向向前旋转移动一个微型器件1的距离,

65.投射装置204上旋转时布电器布电在表面产生高电位负的静电荷,a2微型器件的群组位置发光源7不发光照射保留高电位负的静电荷,其余位置被发光源7发光照射过产生低电位负的静电荷,对应接收装置202上被发光源7发光照射过位置产生低电位负的静电荷,其余位置发光源7不发光照射保留高电位负的静电荷,对应投射装置204上a2微型器件的群组发光源7不发光照射位置,两者因有电位差产生静电力,将投射装置204上a2微型器件的群组吸附于接收装置202上,再转印于转移基板5上;其中,a2微型器件的群组包含a2

‑

1 a2

‑

2 a2

‑

3....行。

66.第三圈转移时转移基板5由起始点x轴方向向前移动两个微型器件1的距离,使得投射装置204和接收装置202相互再旋转下一圈时将再重新被布电器布电在感光材料表面产生高电位负的静电荷,投射装置204上的发光源7不发光照射a3微型器件群组,而接收装置202 上的发光源7发光照射a3微型器件群组对应位置,两者因有电位差产生静电力,将投射装置204上a3微型器件的群组吸附于接收装置202上再转印于转移基板5上;

67.以此类推完成a群组微型器件阵列x轴方向由前向后依序的转移,当a群组阵列微型器件1转移完成后,转移基板5在起始点y轴方向移动一个微型器件1的距离并回到起始点 x轴方向零点进行b微型器件群组阵列转移,如同a群组微型器件阵列方式完成移转。当b 群

组微型器件阵列转移完成后转移基板5在起始点y轴方向移动两个微型器件的距离并回到 x轴方向零点进行c群组阵列转移,c群组阵列方式完成移转,以此类推完成所有微型器件群组阵列的转移至转移基板5。

68.接收装置202与转印滚轮203线速比为1:1,接收装置202与转移基板5线速比为1:1。

69.本方案通过电场转移技术,可以实现小尺寸的微型器件1的巨量转移,且通过印刷的方式,转移效率高,转移准确率好,结合对应的检测和后期的补充设备,可以完成整条产业的顺利和自动化转移,成本低,效率高。

70.实施例2

71.如图7所示,所述的投射装置204所示的平面式设计,并朝一个方向运动,接收装置202 在投射装置204上相对旋转,布电器6和发光源7分别设置再投射装置204的一侧或两侧,固定不动,只要保证布电器6在运动方向的上游,发光源7在下游,这样布电器6先进行布电,后发光源7进行照射产生电位差,如图7所示,布电器6设置在投射装置204上侧,发光源7设置在投射装置204下侧,投射装置204某一位置先经过布电器6再到达发光源7,布电器6布电在投射装置204感光材料表面产生高电位的负的静电荷,经发光源7照射,在要吸附微型器件的位置,将高电位负的静电荷转变成低电位负的静电荷;

72.具体的,投射装置204和接收装置202上的设置有感光材料的表面,设置有感光材料层的表面相对运动,相对运动时对应装置的布电器6各自在对应结构的表面布电产生高电位负的静电荷,投射装置204经再由控制发光源7,照射在投射装置204表面,不需要转移位置表面位置产生低电位负的静电荷;需要转移的微型器件1的表面位置,发光源7不发光照射,保留高电位负的静电荷,投射装置204和接收装置202相互再旋或转移运动时,将再重新被布电器布电在装置表面产生高电位负的静电荷;

73.接收装置202旋转时,接收装置202上布电器布电在表面产生高电位负的静电荷,经由控制发光源7,发光照射在表面要接收微型器件1对应的位置,被发光源7发光照射后装置表面产生低电位负的静电荷,相对应投射装置204要投射的微型器件1则处于高电位负的静电荷,接收装置202处于低电位负的静电荷,两者有电位差,产生静电效应将投射装置204 上的微型器件1吸附转移到接收装置202上,完成投射装置204上微型器件1转移到接收装置202上,接收装置202上不转移的微型器件1位置,发光源7不照射光,使其表面电位处于高电位负的静电荷不会吸附投射装置204上,被发光源7光照射过的处于低电位负的静电荷的微型器件1;

74.投射装置204和接收装置202相互再运动下一次转移时,将再重新被各自的布电器6重新再布电,在表面产生高电位负的静电荷,两组发光源7分别发光照射在投射装置204和接收装置202对应位置;下一次运动所需转移的微型器件1,具体的可以替换新的布满微型器件1的投射装置204,也可以投射装置204向反方向运动,回到安装位置后,通过投射的方式或者其他方式将微型器件1布满投射装置204即可。具体的重新安装微型器件1的方式现有技术有很多,在此不多赘述。

75.接收装置202也可以为平面式设计,设计可以和投射装置204相同。在进行运动的时候与投射装置204进行相对运动。

76.与实施例1相同基于平面式的投射装置204转移装置,可以组成对应的微型器件转

移系统,包括若干所述的微型器件转移装置。

77.以上示意性地对本发明创造及其实施方式进行了描述,该描述没有限制性,在不背离本发明的精神或者基本特征的情况下,能够以其他的具体形式实现本发明。附图中所示的也只是本发明创造的实施方式之一,实际的结构并不局限于此,权利要求中的任何附图标记不应限制所涉及的权利要求。所以,如果本领域的普通技术人员受其启示,在不脱离本创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本专利的保护范围。此外,“包括”一词不排除其他组件或步骤,在组件前的“一个”一词不排除包括“多个”该组件。产品权利要求中陈述的多个组件也可以由一个组件通过软件或者硬件来实现。第一,第二等词语用来表示名称,而并不表示任何特定的顺序。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1