一种便于组装的管式正极板的制作方法

1.本实用新型属于铅碳动力电池技术领域,特别涉及一种便于组装的管式正极板。

背景技术:

2.铅碳电池是一种新型的超级电池,是将铅酸电池和超级电容器两者合一,既发挥了超级电容瞬间大容量充电的优点,也发挥了铅酸电池的比能量优势,且拥有非常好的充放电性能

‑‑

90分钟就可充满电,而且由于加了碳(石墨烯),阻止了负极硫酸盐化现象,改善了过去电池失效的一个因素,更延长了电池寿命;

3.铅碳电池在生产时,需要使用挤膏管式正极板来代替以往的涂膏式正极板,然而相较于涂膏式正极板,挤膏管式正极板的厚度较大,外部缺乏合适的定位保护结构,采用管式正极板组装的极群组与电池壳装配困难,管式正极板的定位强度不高,筋条在转移、安装过程中容易弯折变形。

技术实现要素:

4.本实用新型针对现有技术存在的不足,提供了一种便于组装的管式正极板,具体技术方案如下:

5.一种便于组装的管式正极板,包括极板主体,所述极板主体包括筋条、极耳以及横梁,所述横梁的顶面连接有极耳,所述横梁的底面连接有线性阵列分布的筋条;所述筋条沿所述横梁轴向延伸;

6.所述横梁的外部套装有上护罩,所述极耳外伸于所述上护罩;各个所述筋条的外壁均涂敷有均匀致密的铅膏涂层,各个所述筋条的底端均插装于底座内,所述底座、上护罩均用以作为极板主体的定位支撑部件。

7.进一步的,所述上护罩为空腔壳体结构,所述上护罩的顶部开设有供所述极耳贯穿的限位孔,各个所述筋条的顶端均过盈装入于所述上护罩内。

8.进一步的,所述底座的内部与筋条相对位置处开设有插槽,所述筋条的底端过盈插装于所述插槽内。

9.进一步的,所述上护罩的两端面通过螺钉连接固定板的顶端,所述固定板的底端通过螺钉连接至底座的两端。

10.进一步的,所述筋条的侧截面为扁平圆管状。

11.进一步的,所述极耳设于横梁的一侧端部,所述极耳与横梁的连接处为锥形结构。

12.进一步的,位于一侧的三个所述筋条之间设有两个加强板,所述加强板设于筋条的顶端,所述加强板与极耳相对设置。

13.进一步的,所述加强板为直角梯形结构,所述加强板的斜边朝下设置,两个所述加强板的斜边呈八字型设置。

14.本实用新型的有益效果是:

15.1、上护罩能够从外部定位保护横梁、极耳,从而便于正极板顶端的定位、安装,底

座能够从底部支撑固定各个筋条,从而便于正极板底端的定位、安装,使得正极板的结构强度更高,有效的防止筋条变形。

16.2、固定板能够将上护罩、底座连接为一体,从而提高整体强度,避免上护罩、底座向外脱离。

附图说明

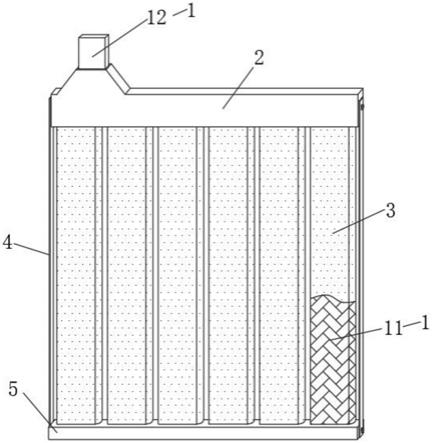

17.图1示出了本实用新型的一种便于组装的管式正极板的结构示意图;

18.图2示出了本实用新型的极板主体结构示意图;

19.图3示出了本实用新型的正极板侧截面结构示意图;

20.图4示出了本实用新型的筋条截面结构示意图;

21.图5示出了本实用新型的上护罩结构示意图;

22.图6示出了本实用新型的上护罩与筋条连接结构示意图;

23.图中所示:1、极板主体;11、筋条;12、极耳;13、横梁;14、加强板;2、上护罩;21、限位孔;22、夹持条;3、铅膏涂层;4、固定板;5、底座;51、插槽。

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.一种便于组装的管式正极板,包括极板主体1,所述极板主体1包括筋条11、极耳12以及横梁13,所述横梁13的顶面连接有极耳12,所述横梁13的底面连接有线性阵列分布的筋条11;所述筋条11沿所述横梁13轴向延伸;极耳12用以连接外部导体,筋条11的电流会汇流到横梁13上,然后再通过极耳12排出;

26.所述横梁13的外部套装有上护罩2,所述极耳12外伸于所述上护罩2;各个所述筋条11的外壁均涂敷有均匀致密的铅膏涂层3,各个所述筋条11的底端均插装于底座5内,所述底座5、上护罩2均用以作为极板主体1的定位支撑部件;上护罩用以从外部定位保护横梁、极耳,从而便于正极板顶端的定位、安装,插装的方式可便于正极板与上护罩组装,底座用以从底部支撑固定各个筋条,可在铅膏涂层涂敷加工后,再从底部支撑定位各个筋条,从而便于正极板底端的定位、安装。

27.作为上述技术方案的改进,所述上护罩2为空腔壳体结构,所述上护罩2的顶部开设有供所述极耳12贯穿的限位孔21,各个所述筋条11的顶端均过盈装入于所述上护罩2内;过盈装配的方式可提高装配强度,同时便于加工极板主体、上护罩,过盈位置设在筋条的顶端,可使得上护罩同时对横梁、极耳各个筋条进行定位,使得上护罩的定位范围更广。

28.作为上述技术方案的改进,所述底座5的内部与筋条11相对位置处开设有插槽51,所述筋条11的底端过盈插装于所述插槽51内;过盈插装的方式,可对各个筋条的底端进行定位。

29.作为上述技术方案的改进,所述上护罩2的两端面通过螺钉连接固定板4的顶端,所述固定板4的底端通过螺钉连接至底座5的两端;固定板用以将上护罩、底座连接为一体,从而提高整体强度,避免上护罩、底座向外脱离。

30.作为上述技术方案的改进,所述筋条11的侧截面为扁平圆管状;扁平圆管结构可降低正极板的厚度,从而满足动力电池紧凑组装的需要,同时扁平圆管结构也可增加铅膏涂层的接触面。

31.作为上述技术方案的改进,所述极耳12设于横梁13的一侧端部,所述极耳12与横梁13的连接处为锥形结构;锥形结构可提高极耳、横梁连接处稳定性,避免电流过大导致极耳断裂、腐蚀。

32.作为上述技术方案的改进,位于一侧的三个所述筋条11之间设有两个加强板14,所述加强板14设于筋条11的顶端,所述加强板14与极耳12相对设置;由于与极耳相对的几个筋条所受电流最大,因而加强板可提高此处筋条的耐受能力,避免此处筋条断裂、腐蚀。

33.作为上述技术方案的改进,所述加强板14为直角梯形结构,所述加强板14的斜边朝下设置,两个所述加强板14的斜边呈八字型设置;直角梯形且呈八字形设置,可使得电流稳定的由三个筋条向上汇流。

34.本实用新型在实施时,在生产正极板时,先将上护罩2套装在极板主体1的顶部,使得极耳12穿过限位孔21,横梁13收入到上护罩2内,各个筋条11的顶端过盈伸入到上护罩2内,上护罩2内壁的夹持条22对横梁13、筋条11进行夹持定位;

35.将挤膏管套装在外露筋条11的外部,然后挤膏机向筋条11、挤膏管之间的区域填充正极膏体,在填充完毕后,干燥膏体,使得筋条11外壁形成铅膏涂层3;

36.在挤膏作业完毕后,将各个筋条11的底端过盈插入到底座5的插槽51内,最后将固定板4的顶端通过螺钉连接至上护罩2的侧壁,固定板4的底端通过螺钉安装至底座5的侧壁,从而将上护罩2、底座5连接为一体。

37.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1