锂离子电池模组的制作方法

1.本实用新型涉及锂离子电池领域,公开了一种锂离子电池模组。

背景技术:

2.锂离子电池具有电压高、比能量密度大、长循环、以及良好的倍率性能和安全环保性能,并且具有自放电小、无记忆效应等这些优点。因其优异的特性,锂离子电池被广泛用于动力汽车、消费电子和储能上。

3.动力锂离子电池由多个电池单体串联或者并联或者串联以及并联的组合电连接在一起,作为一个整体的锂离子电池模组,对外进行供电。在装配时,将各电池单体并排固定在一起,在电池单体的电极所在端部,通过汇流排将各电池单体电连接为一整体电池模组,并且,在该端板还设置有控制电路板,并且一般但不限于采用柔性电路板,以对电池模组的充放电进行控制,在电池模组的顶部覆盖有绝缘的线束隔离板,控制电路板固定在线束隔离板的底面,并且线束隔离板全面覆盖电池模组的顶部的汇流排,起到对该侧的线束以及组件进行固定以及对电池模组的电路部件进行隔离绝缘的作用。

4.本发明人在进行本发明的研究过程中发现,现有技术存在以下的缺陷,由于锂离子电池的能量密度高的特点,可能会在过充、高温、挤压等极端情况下造成电池的短路,引起热失控,造成安全事故。

技术实现要素:

5.本实用新型实施例的目的之一在于提供一种锂离子电池模组,采用本实施例技术方案有利于提高电池模组的应用安全性。

6.本实用新型实施例提供的一种锂离子电池模组,包括:

7.电池组本体,包括固定排列在一起的复数个电池单体,各所述电池单体的电极位于所述电池组本体的顶部,在各所述电池单体的所述电极所在端部设置有防爆阀,所述防爆阀位于两所述电极之间;

8.绝缘的隔离板主体,在所述隔离板主体上还设有可供各电池单体的电极伸出的复数个垂直贯穿的极柱伸出孔,各所述极柱伸出孔正对各所述电极,在所述隔离板主体的两排极柱伸出孔之间还设置有防爆孔,各所述防爆孔分别正对所述电池组本体上的各所述防爆阀;

9.两汇流排,固定在所述隔离板主体的顶面,每排所述汇流排分别包括至少一导电片,各所述导电片分别覆盖在各所述极柱伸出孔上,各所述导电片与至少两所述电池单体之间的电极电连接,

10.电路板组件,固定在所述隔离板主体上,位于两排所述汇流排之间,所述电路板组件上设置有分别与预设在各导电片上的电压采样点电连接的电压采样线路,各所述电压采样线路至少经过所述隔离板主体上的至少一所述防爆孔的正上方。

11.可选地,在所述隔离板主体上正对所述电路板组件的区域还设置有预留开槽,以

为位于所述电路板组件上的温度传感器预留垂直空间。

12.可选地,所述电路板组件为柔性线路板。

13.可选地,设置在所述电路板组件上的温度传感器为贴片式温度传感器时,

14.各所述温度传感器分别贴片在位于所述电路板组件的底面的各镍片上,各所述镍片伸出于所述电路板组件外的端部分别紧贴固定在各所述导电片的顶面。

15.可选地,在各所述导电片上分别设置有凹陷的缓冲槽,所述缓冲槽由所述导电片弯折形成。

16.可选地,各所述导电片上的缓冲槽的槽宽等于或大于6毫米,小于或等于4.7毫米,槽深等于或大于4.7毫米。

17.可选地,在各所述导电片上正对各所述极柱伸出孔的各位置,分别设置有至少一焊接定位孔、以及至少一焊接观察孔。

18.可选地,在各所述导电片上,分别正对各所述极柱伸出孔的位置,分别设置有至少一焊接定位孔、以及至少一焊接观察孔。

19.可选地,在所述隔离板主体的顶面设置由复数个相对顶面凹陷的导电片安装位,在各所述导电片安装位的垂直壁设置有至少一水平突出的突出块,

20.在各所述导电片的顶面边沿位置分别设置有卡扣定位凹台,当各所述导电片位于所述导电片安装位内时,所述隔离板柱体上的各突起块分别抵在各所述卡扣定位凹台的顶面。

21.可选地,在所述隔离板主体的顶面还设置有复数个垂直定位柱,所述电路板组件贯穿各所述垂直定位柱,固定在所述隔离板主体的上方

22.由上可见,在本实施例中,设计电路板组件上的电压采样线路的走线,使每一电压采样线路至少经过隔离板主体上的至少一防爆孔(也可以为多个或全部)的正上方。这样,一旦电池模组内的任一电池单体发生热失控导致起火时,高温热量从防爆阀喷出(喷出的火焰温度可以达到1000

°

c及以上),使防爆孔上方的电路板组件内的电压采样线路在该高温热量作用下瞬间熔断,切换了该线路上的电压采样输入,bms系统探测到该无输入状态,启动电池模组的故障控制策略,可以大大降低事故的发生及危害性。其中bms系统对电池模组的故障控制策略比如但不限于为切断整车供电以及发出电池模组起火告警信号,以降低二次事故,把伤害降到最低。

附图说明

23.此处所说明的附图用来提供对本实用新型的进一步理解,构成本申请的一部分,并不构成对本实用新型的不当限定。

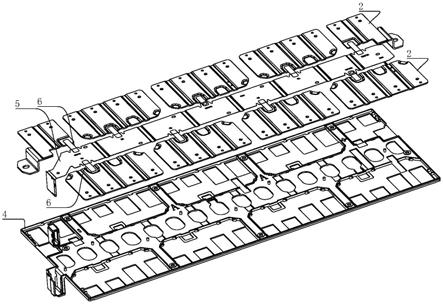

24.图1为本实用新型实施例1提供的锂离子电池模组的装配结构示意图;

25.图2为本实用新型实施例1提供的汇流排、电路板组件在隔离板主体上的装配结构示意图;

26.图3为本实用新型实施例1提供的电路板组件的结构示意图;

27.图4为本实用新型实施例1提供的隔离板主体的结构示意图;

28.图5为本实用新型实施例1提供的导电片的结构示意图;

29.图6为本实用新型实施例1提供的水滴头式温度传感器的结构示意图;

30.图7为本实用新型实施例1提供的贴片式温度传感器与镍片的连接结构示意图。

31.附图标记:

32.1:电池组本体;

ꢀꢀ

11:电池单体;

ꢀꢀ

12:端板;13:下盖;14:钢带;

33.15:防爆阀;

34.2:导电片;

ꢀꢀ

21:焊接定位孔;22:缓冲槽;23:焊接观察孔;

35.3:绝缘上盖;

36.4:隔离板主体;

ꢀꢀ

41:极柱伸出孔;

ꢀꢀ

42:预留开槽;

37.43:导电片安装位;

ꢀꢀ

44:突出块;

ꢀꢀ

45:防爆孔;

38.5:电路板组件;

ꢀꢀ

6:镍片;

ꢀꢀ

7:水滴头式温度传感器。

具体实施方式

39.下面将结合附图以及具体实施例来详细说明本实用新型,在此本实用新型的示意性实施例以及说明用来解释本实用新型,但并不作为对本实用新型的限定。

40.实施例1:

41.参见图1

‑

7所示。

42.本实施例提供了一种锂离子电池模组,本实施例的锂离子电池模组,主要包括:电池组本体1、由绝缘材料制成的隔离板主体4、电路板组件5、以及复数个汇流排、以及覆盖在电池模组的顶部的绝缘上盖3。

43.其中电路板组件5固定在电池组本体1的顶部,汇流排、电路板组件5、绝缘上盖3均安装固定在隔离板主体4上。

44.电池组本体1包括固定在一起的复数个电池单体11,其中电池组本体1的固定连接方式可以但不限于如下:电池单体11的面积最大面面对面正对排列在一起形成一整体的电池组本体1,沿电池单体11的层叠排列方向(即垂直于单体最大面积面方向)的左右两端部分别覆盖有端板12,在端板12与其正对的电池单体11之间分别间隔有缓冲垫(作用为缓冲电池单体11的膨胀张力),在两端板12之间紧固有钢带14,钢带14将两端板12紧固在电池模组的两端部,使电池组形成一整体。在电池模组的底端设置有下盖13,下盖13通过垂直贯穿两端板12的螺栓固定在端板12的底部,全部电池单体11位于下盖13上,形成一电池组本体1。

45.各电池单体11的电极所在端朝上,在电池组本体1的顶部固定有线束隔离板组件的隔离板主体4,在隔离板主体4上固定有汇流排2,汇流排2的各导电片2按照预定的电池单体11的串并联电路结构将各电池单体11电连接在一起。比如,按将一电池单体11的正极与下一电池单体11的负极连接在一起的方式将所有电池单体11顺次串接在一起,以最外端的正负极作为电池模组的对外电极,即可将各电池单体11串联为一整体的电池模组;再比如,将全部电池单体11的正极连接在一起作为电池模组的正极,全部电池的负极连接在一起作为电池模组的负极,即可将将各电池单体11并联为一整体的电池模组,对外提供电源。

46.在各电池单体的顶部分别设置有至少一防爆阀15,各防爆阀15分别位于该电池单体的两电极之间的区域,使当电池单体内部的气压大于预定的气压使,在气压作用下该防爆阀15对电池单体进行泄气。当电池单体热失控起火时,高温火焰从防爆阀15喷出。

47.本实施例以两排汇流排为示意,每排汇流排由多个导电片2(俗称巴片或者导电

片)排成,两排汇流排相对排在隔离板主体4的两边,固定在隔离板主体4的顶面,可以但不限于沿隔离板主体4的长度方向排列在隔离板主体4的顶面的前侧以及后侧。

48.在隔离板主体4上设有多个极柱伸出孔41,各极柱伸出孔41上下贯穿该隔离板主体4,使位于隔离板主体4下方的电池单体11的电极分别与隔离板主体4上的一极柱伸出孔41正对,在每极柱伸出孔41上分别覆盖有一导电片2,电池单体11的电极从该极柱伸出孔41伸出激光焊接至位于其正对的导电片2的底面(正对电池单体11的面)。

49.在隔离板主体4上还设置有复数个防爆孔45,每个防爆孔45分别与每电池组本体上的防爆阀15上下正对,避免隔离板主体4遮挡防爆阀15。

50.电路板组件5可以但不限于采用柔性线路板组件,电路板组件5固定在隔离板主体4的顶面,位于两排汇流排之间。在电路板组件5上设置有温度采样线路以及电压采样线路,温度采样线路、电压采样线路可以内部铜箔走线的方式设置在电路板组件5的内部,也可以以外部导线方式固定在电路板组件5上。温度采样线路以及电压采样线路分别与外部的电池管理系统(battery manage systerm,简记bms系统)电连接,bms系统根据探测的温度、电压参数,对锂离子电池模组的充放电进行控制。温度采样线路与温度采样线路电连接有温度传感器,可以但不限于通过温度传感器探测导电片2的温度而探测电池模组的温度,电压采样线路通过镍片6与各导电片2电连接,实时探测电池模组内的各电池单体11节点的电压。在本实施例中,设计电路板组件5上的电压采样线路的走线,使每路电压采样线路至少经过隔离板主体4上的至少一防爆孔45(也可以为多个或全部)的正上方。这样,一旦电池模组内的任一电池单体发生热失控导致起火时,高温热量从防爆阀15喷出(喷出的火焰温度可以达到1000

°

c及以上),使防爆孔45上方的电路板组件5内的电压采样线路在该高温热量作用下瞬间熔断,切换了该线路上的电压采样输入,bms系统探测到该无输入状态,启动电池模组的故障控制策略,可以大大降低事故的发生及危害性。其中bms系统对电池模组的故障控制策略比如但不限于为切断整车供电以及发出电池模组起火告警信号,以降低二次事故,把伤害降到最低。

51.在本实施例的隔离板主体4上正对电路板组件5的区域还设置有复数个预留开槽42,以为固定在电池板组件的底面的电子器件或电路器件预留足够的空间,以适应大多数常用的电子器件或电路器件的尺寸规格要求,避免由于电子器件或电路器件而导致当前尺寸规格的隔离板主体4、复数个汇流排无法适配的问题,采用该方案有利于提高线束隔离板组件的应用适配灵活度,有利于节省原材料以及节省产品的开发成本。

52.比如,当采用贴片式温度传感器时,在与温度采样线路连接的镍片6的一端部设置略大于贴片式温度传感器的孔部,镍片6的孔部套于贴片式温度传感器外周与贴片式温度传感器相焊接,将贴片式温度传感器焊接在电路板组件5上且与镍片6连接,将镍片6的伸出在电路板组件5外的另一端部焊接在导电片2的顶面,这样导电片2上的热量通过热传导性能良好的镍片6传递至贴片式温度传感器的温度传感器,实现温度的实时探测。作为本实施例的示意,还可以在温度传感器贴片式温度传感器与镍片6之间涂覆导热结构胶,以保证贴片式温度传感器与镍片6之间的密封连接,防止在连接处产生冷凝水而影响探测精度,另外还可以在镍片6与导电体之间的连接可以但不限于通过激光焊接,在导电片2的顶面设置用于对镍片6的焊接定位的定位槽,该定位槽略低于导电片2的顶面,方便焊接,提高工效。

53.比如,当采用尺寸规格往往比贴片式温度传感器大得多的水滴头式温度传感器7

时,温度传感器的导线端从电路板组件5上伸出,温度传感器的探测头固定在导电片2上,温度传感器位于汇流片外的部分悬空于隔离板主体4的预留开槽42内,由于在隔离板主体4上设置有正对电路板组件5的区域还设置有预留开槽42,故而无需更换隔离板主体4以及其他相关部件,使水滴头式温度传感器的部分可以容置在预留开槽42的位置,而不会受到挤压,确保温度传感器的探测可靠性。

54.作为本实施例的示意,还可以通过弯折各导电片2的方式,在各导电片2上形成相对向下弯折凹陷的缓冲槽22,一方面以提高导电片2的可延展性,以适应电池在使用过程的膨胀张力要求。另一方面,可以将水滴头式温度传感器与导电片2接触连接端固定在缓冲槽22内,比如但不限于通过滴注或者灌注可凝胶水的方式将温度传感器固定在缓冲槽22上,温度传感器的探测头通过数据线将探测的温度数据传递至电路板组件5的充放电控制电路,以便于控制电路根据探测的温度数据对电池组的充放电进行控制。

55.作为本实施例的示意,本实施例对各导电片2的缓冲槽22进行了加宽加深设计,使各导电片2上的缓冲槽22的槽宽等于或大于6毫米,小于或等于4.7毫米,槽深等于或大于4.7毫米。既提高了导电片2的可延展性,提高其抗膨胀力强度,还为置放温度传感器预留足够的垂直空间。

56.作为本实施例的示意,在本实施例的各导电片2上正对隔离板主体4的各极柱伸出孔41的每个位置,还分别设置有至少一焊接定位孔21、以及至少一焊接观察孔23。激光焊接时,从极柱伸出孔41伸出的电极弯折紧贴在导电片2的底面,激光焊接头在焊接定位孔21周围进行焊接即可实现电极与导电片2之间的连接。并且可以通过焊接观察孔23观察导电片和电极是贴平,防止虚焊。

57.作为本实施例的示意,在隔离板主体4的顶面设置由复数个相对顶面凹陷的导电片安装位43,在各导电片安装位43的垂直壁设置有至少一水平突出的突出块44,相应地,在各导电片2的顶面边沿位置分别设置有卡扣定位凹台焊接观察孔23,当各导电片2安装到隔离板主体4上时,将导电片2置于导电片安装位43内,使隔离板柱体上的各突起块分别抵在导电片2上的各卡扣定位凹台焊接观察孔23的顶面,导电片2限位在导电片安装位43内,禁止平面内移动,禁止上下移动。

58.作为本实施例的示意,在隔离板主体的顶面还设置有复数个垂直定位柱45,在装配时,将电路板组件贯穿在各垂直定位柱45上,使各垂直定位柱45从不同的位置对电路板组件的位置进行固定,使其固定在隔离板主体的上方。

59.以上所述的实施方式,并不构成对该技术方案保护范围的限定。任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1