一种侧向封装的LED光源支架的制作方法

一种侧向封装的led光源支架

技术领域:

1.本实用新型涉及led光源产品技术领域,特指一种侧向封装的led光源支架。

背景技术:

2.led光源通常是指led灯珠,其通常包括一个支架,以及封装在支架上的led 芯片。最简单的支架采用两根金属引脚直接构成,将led芯片的两个电极分别与两根金属引脚连接后,再通过透明塑胶材料封装后就形成最简单的led光源。一些功能更强大的led光源需要相对应的支架。例如,对于具有rgb光源的led芯片而言其具有两个以上的引脚,并且还需要配合控制电路,这种led光源的支架通常包括一个塑胶座(或者陶瓷座),于塑胶座上开设一个凹陷位,塑胶座上一体固结有若干的引脚,引脚的一端延伸至凹陷位中,形成接触端,生产时,将 led芯片、控制电路元件固定在凹陷位中,并通过导线与各个引脚连接,最后再讲封装用的透明塑胶材料灌入凹陷位,从而完成封装,形成led光源。

3.一般的封装led光源采用顶面发光,即凹陷位开设于塑胶座的顶面,待封装后,led芯片产生的光线将透过封装的塑胶材料照射处理,形成顶面发光。根据市场需要,目前有侧面封装的led光源。顾名思义,其凹陷位开设与塑胶座的侧面,所以当封装完成后,由塑胶座的侧面发光。这种侧发光的led光源目前存在以下不足:

4.首先,传统的顶部发光led光源,其引脚位置可采用左右对称设置,所以当引脚与线路板焊接时,通过左右两侧的引脚可以对整个支架形成稳定支撑,从而连接稳固。而对于侧封装的led光源,由于其中凹陷位开设在侧面,所以无法采用传统的左右对称的引脚设置,所有的引脚均分布在支架的底面,形成一个焊接面。这些焊接面处于同一平面上,缺少来之侧方位的支撑,这样当将引脚与线路板焊接时,缺少足够的支撑,led光源的引脚可能稍微受力就会发生与线路板脱落的情况。

5.其次,目前侧封装led光源,凹陷位的开设仍采用顶部发光产品的方式,而未考虑更大侧面发光区域的问题。

6.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

7.本实用新型的目的在于克服现有技术的不足,提供一种侧封装led光源支架,该支架在于线路板焊接过程中,可提供更加稳固的支撑,并且令侧面发光的区域更宽。

8.为了解决上述技术问题,本实用新型采用了如下技术方案:一种侧向封装的 led光源支架,其包括:塑胶本体以及与塑胶本体一体固结的四个金属端子,所述的塑胶本体前端面开设有一凹陷位,该凹陷位具有一内底面和围设于内底面的内侧面;所述的四个金属端子一端位于内底面上形成连接端,金属端子的另一端延伸出塑胶本体底面位置形成引脚端,所述的四个金属端子对应的引脚端包括:位于左右两侧的第一引脚端和第二引脚端,以及位于中间位置的第三引脚端和第四引脚端;所述的第一引脚具有沿塑胶本体底面水平向后延伸出的第一焊接面,以及沿第一焊接面左侧边缘向上延伸形成的第一弯折面;所述的

第二引脚具有沿塑胶本体底面水平向后延伸出的第二焊接面,以及沿第二焊接面右侧边缘向上延伸形成的第二弯折面;所述的第三引脚具有沿塑胶本体底面水平向后延伸出的第三焊接面,以及沿第三焊接面后侧边缘向上延伸形成的第三弯折面;所述的第四引脚具有沿塑胶本体底面水平向后延伸出的第四焊接面,以及沿第四焊接面后侧边缘向上延伸形成的第四弯折面。

9.进一步而言,上述技术方案中,所述第一焊接面、第二焊接面、第三焊接面和第四焊接面的底面位于同一水平面。

10.进一步而言,上述技术方案中,所述的第一弯折面显露于塑胶本体的左侧面;所述的第二弯折面显露于塑胶本体的右侧面。

11.进一步而言,上述技术方案中,所述的第三弯折面显露于塑胶本体的后侧面;所述的第四弯折面显露于塑胶本体的后侧面。

12.进一步而言,上述技术方案中,所述的塑胶本体上对应第一引脚端、第二引脚端、第三引脚端和第四引脚端分别成型有第一安装位、第二安装位、第三安装位和第四安装位。

13.进一步而言,上述技术方案中,所述的塑胶本体上的凹陷位呈一个口大底小的喇叭口状,并且其内侧面左右两侧张开的倾角大于上下两侧的张开倾角。

14.进一步而言,上述技术方案中,所述的四个金属端子对应的连接端包括:第一连接端、第二连接端、第三连接端和第四连接端,并且四个连接端通过间隙分隔。

15.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型的四个金属端子位于塑胶本体底面位置的引脚端不再是一个单独的焊接平面,而是采用了弯折结构。即所有金属端子不仅具有一个焊接面,还具有一个弯折面。其中,左右两侧的第一引脚端和第二引脚端分别向左侧、右侧弯折,而位于中间位置的第三引脚端和第四引脚端向后弯折。焊接时,焊接面用于与线路板进行焊接,而在每个弯折面的外侧可以堆积一个锡球,这样通过锡球与弯折面形成一种抵靠,从而至少从三个方向对塑胶本体形成侧向支撑,最终令led光源可以稳固的连接在线路板上。

16.其次,本实用新型中,凹陷位内侧面左右两侧张开的倾角大于上下两侧的张开倾角。这样凹陷位形成的反光碗在反射led芯片光线时,左右两侧的发射光线更加宽泛。

附图说明:

17.图1是本实用新型实施例一的主视图;

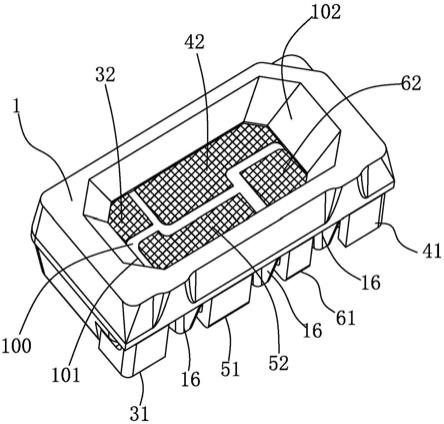

18.图2是本实用新型实施例一的立体图;

19.图3是本实用新型实施例一后侧视角的主视图;

20.图4是本实用新型实施例二的主视图;

21.图5是本实用新型实施例二的后视图。

具体实施方式:

22.下面结合具体实施例和附图对本实用新型进一步说明。

23.为了便于分辨金属端子位置,在附图1、2、4、5中对金属端子进行阴影表示。

24.本实用新型为一种侧向封装的led光源支架,见图1至图3所示,这是本实用新型的实施例一,其包括:塑胶本体1以及与塑胶本体1一体固结的四个金属端子。

25.所述的塑胶本体1前端面开设有一凹陷位10,该凹陷位10具有一内底面101 和围设于内底面101的内侧面102。凹陷位10呈一个口大底小的喇叭口状,其作为反光碗,用于反射光线。为了令本实施例具有更宽的发光范围,内侧面102 左右两侧张开的倾角大于上下两侧的张开倾角。

26.所述的四个金属端子一端位于内底面101上形成连接端(图1、图2中的阴影区域),金属端子的另一端延伸至塑胶本体1底面位置形成引脚端。本实用新型是侧封装,由于凹陷位10的开设,所以金属端子的引脚端无法实现前后对称设置,所有的引脚端均由塑胶本体1的底面伸出。

27.所述的四个金属端子对应的连接端包括:第一连接端32、第二连接端42、第三连接端52和第四连接端62,并且四个连接端通过间隙100分隔。其中第一连接端32位于内底面101的左上角区域,第二连接端42位于内底面101的上端右侧区域,同时第二连接端42为了获得更大的面积,将向中间区域延伸。第三连接端52位于内底面101的下端左侧区域,同时第三连接端52为了获得更大的面积,将向中间区域延伸。第四连接端62位于内底面101的右下角区域。

28.结合图2所示,所述的四个金属端子对应的引脚端包括:位于左右两侧的第一引脚端31和第二引脚端41,以及位于中间位置的第三引脚端51和第四引脚端61。

29.结合图3所示,所述的第一引脚31具有沿塑胶本体1底面水平向后延伸出的第一焊接面311,以及沿第一焊接面311左侧边缘向上延伸形成的第一弯折面 312;所述的第二引脚41具有沿塑胶本体1底面水平向后延伸出的第二焊接面 411,以及沿第二焊接面411右侧边缘向上延伸形成的第二弯折面412;所述的第三引脚51具有沿塑胶本体1底面水平向后延伸出的第三焊接面511,以及沿第三焊接面511后侧边缘向上延伸形成的第三弯折面512;所述的第四引脚61 具有沿塑胶本体1底面水平向后延伸出的第四焊接面611,以及沿第四焊接面611 后侧边缘向上延伸形成的第四弯折面612。

30.所述的第一弯折面312显露于塑胶本体1的左侧面;所述的第二弯折面412 显露于塑胶本体1的右侧面。所述的第三弯折面512显露于塑胶本体1的后侧面;所述的第四弯折面612显露于塑胶本体1的后侧面。

31.所述第一焊接面311、第二焊接面411、第三焊接面511和第四焊接面611 的底面位于同一水平面,与线路板焊接时作为焊接面,同时,可在第一弯折面 312的左侧(即外侧)、第二弯折面412的右侧分别堆积一个锡球,通过锡球可以对第一弯折面312、第二弯折面412形成一个抵靠,从而对塑胶本体1左右方向形成支撑。同理,在第三弯折面512、第四弯折面612的后侧也堆积一个锡球,通过锡球可以对第三弯折面512、第四弯折面612形成一个抵靠,从而对塑胶本体1后向形成支撑。这样整个支架既可以稳定的固定在线路板上。

32.所述的塑胶本体1上对应第一引脚端31、第二引脚端41、第三引脚端51和第四引脚端61分别成型有第一安装位11、第二安装位12、第三安装位13和第四安装位14。结合图2所示,在塑胶本体1的底面通过三个隔离块16形成四个安装位。

33.另外,见图1所示,为了所述的塑胶本体1上开设有一个防呆缺口15。为了令整个支架底面获得更大的支撑,见图3所示,在塑胶本体1的底面成型有与焊接面平行的支撑平面17。

34.见图4、图5所示,这是本实用新型的第二实施例,本实施例二与上述实施例一不同

之处在于:本实施例二的第一安装位11、第二安装位12、第三安装位 13和第四安装位14支架没有采用隔离块16,而是直接开设了一个较大空缺区域用于安装第一引脚端31、第二引脚端41、第三引脚端51和第四引脚端61。另外,本实施例二中凹陷位10内侧面102采用的弧面。

35.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1