一种负极极片及电池的制作方法

1.本实用新型涉及动力电池技术领域,尤其涉及一种负极极片及电池。

背景技术:

2.锂离子电池是一种二次电池,根据封装形式可分为圆柱、方形和软包三个类别,它主要依靠锂离子在正极和负极之间移动来实现充放电。随着锂离子电池技术的发展,其依靠优异的性能在便携式电子设备、电动工具、医疗电子等领域得到广泛应用,尤其是在新能源汽车、储能基站等领域具有广阔的应用前景。

3.如图1所示,采用卷绕结构形成的裸电芯100,在涂布时极片边缘处存在5

‑

15mm的削薄区域101,当卷绕形成电芯后,该削薄区域101位于极耳102的一侧;在经过热压整形工序后,位于极耳102的一侧的极片相对于其它位置厚度较薄,即位于极耳102的一侧的极片的间隙较大,活性物质重量较低,在循环过程中容易形成优先析锂状态,导致电芯的循环寿命衰减。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种负极极片及电池,解决现有技术中由于极耳侧存在削薄区域,导致该处容易形成优先析锂,造成电芯循环寿命衰减的问题。

5.为实现上述目的,本实用新型提供以下的技术方案:

6.一种负极极片,包括集流体及涂覆于所述集流体的第一涂层,还包括:

7.涂敷于所述第一涂层的第二涂层;

8.所述第二涂层包括沿极片的宽度方向依次涂覆形成的第一涂覆区域、第二涂覆区域和第三涂覆区域,所述第一涂覆区域设置于靠近极耳的一侧;

9.所述第一涂覆区域、第二涂覆区域和第三涂覆区域的面密度关系为:第一涂覆区域>第二涂覆区域>第三涂覆区域。

10.可选地,所述第一涂层采用挤压涂覆或转移涂覆形成;

11.所述第二涂层为采用微凹辊涂覆形成的非完全覆盖层,所述第一涂覆区域、第二涂覆区域和第三涂覆区域分别具有面密度不同的表层微结构。

12.可选地,所述微凹辊的表面纹路为网状;

13.用于涂覆形成所述第一涂覆区域、第二涂覆区域和第三涂覆区域的微凹辊中,网孔大小的关系为:第一涂覆区域>第二涂覆区域>第三涂覆区域;

14.所述微凹辊的网孔孔径为0.1

‑

10mm。

15.可选地,用于涂覆形成所述第一涂覆区域的微凹辊的网孔孔径为5mm,用于涂覆形成所述第二涂覆区域的微凹辊的网孔孔径为2mm,用于涂覆形成所述第三涂覆区域的微凹辊的网孔孔径为1mm。

16.可选地,用于涂覆形成所述第一涂覆区域的微凹辊的网孔孔径为5mm,用于涂覆形成所述第二涂覆区域的微凹辊的网孔孔径为2mm,用于涂覆形成所述第三涂覆区域的微凹

辊的网孔孔径为2mm。

17.可选地,用于涂覆形成所述第一涂覆区域的微凹辊的网孔孔径为2mm,用于涂覆形成所述第二涂覆区域的微凹辊的网孔孔径为2mm,用于涂覆形成所述第三涂覆区域的微凹辊的网孔孔径为1mm。

18.可选地,所述微凹辊的表面纹路为条状或孔状。

19.可选地,所述第一涂覆区域的宽度为2

‑

29mm;

20.所述第二涂覆区域占所述第二涂覆区域和第三涂覆区域宽度总和的30

‑

70%,所述第三涂覆区域占所述第二涂覆区域和第三涂覆区域宽度总和的30

‑

70%;

21.所述第一涂层的厚度为20

‑

150μm,所述第二涂层的厚度为1

‑

30μm。

22.可选地,所述第三涂覆区域远离所述第二涂覆区域的一侧还涂覆有另一第二涂覆区域,两个所述第二涂覆区域关于所述第三涂覆区域对称。

23.一种电池,包括卷芯、壳体和顶盖封装结构;

24.所述卷芯包括正极极片、负极极片和置于所述正极极片与所述负极极片之间的隔膜;

25.其中,所述负极极片为如上所述的负极极片。

26.与现有技术相比,本实用新型具有以下有益效果:

27.本实用新型提供了一种负极极片及电池,通过在负极极片增设具有三个密度梯度的第二涂层,并将该第二涂层的密度最大处靠近于电池极耳设置,能够实现位于极耳侧的削薄区域中活性材料的补充,有效改善裸电芯削薄区域优先析锂的问题,从而延长了电芯的循环寿命。

附图说明

28.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

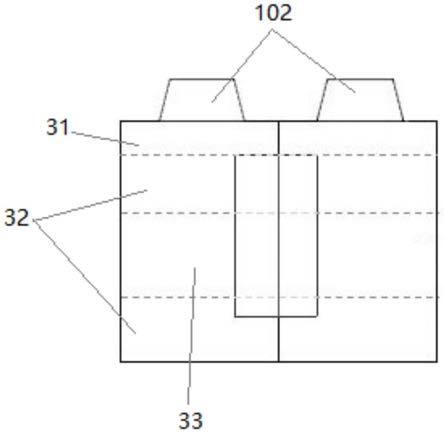

29.图1为现有技中裸电芯的结构示意图;

30.图2为本实用新型提供的一种负极极片为单面极片时的截面图;

31.图3为本实用新型提供的一种负极极片为双面极片时的截面图;

32.图4为本实用新型提供的一种负极极片中第二涂层的结构示意图;

33.图5为本实用新型提供的一种负极极片的结构示意图;

34.图6为本实用新型提供的一种负极极片的又一结构示意图;

35.图7为本实用新型提供的一种负极极片的再一结构示意图;

36.图8为本实用新型实施例一~三和基准组的循环曲线对比图。

37.上述图中:100、裸电芯;101;削薄区域;102、极耳;10、集流体;20、第一涂层;30、第二涂层;31、第一涂覆区域;32、第二涂覆区域;33、第三涂覆区域。

具体实施方式

38.为使得本实用新型的目的、特征、优点能够更加的明显和易懂,下面将结合本实用

新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,下面所描述的实施例仅仅是本实用新型一部分实施例,而非全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

39.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

40.本实用提供一种负极极片,该负极片的负极活性物质选用石墨或钛酸锂,包括集流体103及涂覆于集流体103的第一涂层20,还包括涂敷于第一涂层20的第二涂层30。

41.其中,请参考图2,该负极极片可以为单面极片,第一涂层20和第二涂层30依次涂覆于集流体103的其中一面。请参考图3,该负极极片也可以为双面极片,第一涂层20和第二涂层30分别依次涂覆于集流体103的两面。

42.请参考图4,第二涂层30包括沿极片的宽度方向依次涂覆形成的第一涂覆区域31、第二涂覆区域32和第三涂覆区域33。

43.请参考图5至图7,本实施例中,该第一涂覆区域31位于靠近电芯极耳102的一端。

44.具体地,第一涂覆区域31、第二涂覆区域32和第三涂覆区域33分别具有面密度不同的表层微结构,第一涂覆区域31、第二涂覆区域32和第三涂覆区域33的面密度关系为:第一涂覆区域31>第二涂覆区域32>第三涂覆区域33。

45.可以理解的是,通过将密度较大的第一涂覆区域31靠近于电芯极耳102设置,使电芯极耳102一侧的削薄区域101(具体位置请参考图1)中的活性材料得到补充,有效改善了削薄区域101优先析锂的问题。

46.在本实施例中,第一涂层20采用挤压涂覆或转移涂覆的方式涂覆而成,第二涂层30为采用微凹辊涂覆形成的非完全覆盖涂层。

47.优选地,在本实施方式中,微凹辊的表面纹路为网状;用于涂覆形成第一涂覆区域31、第二涂覆区域32和第三涂覆区域33的微凹辊中,网孔大小的关系为:第一涂覆区域31>第二涂覆区域32>第三涂覆区域33。

48.经辊压后,除了第一涂覆区域31的较大密度能够有效改善析锂问题之外,第三涂覆区域33还具有较小的压实密度,从而具有更高的孔隙率,增强了电芯中部的吸液能力,改善极片局部吸液不足的现象,提高了电芯的循环寿命,避免电芯局部析锂;同时在循环过程中也能为极片提供更多的膨胀空间。

49.进一步地,第二涂覆区域32涂覆有两个,两个第二涂覆区域32对称涂覆于第三涂覆区域33的两侧;位于其中一第二涂覆区域32的一侧涂覆有第一涂覆区域31。这样设置能够在裸电芯中形成中部的面密度较小、两外侧的面密度较大的状态,能够弥补极片边缘削薄导致质量低的问题,同时还有效改善裸电芯中部的吸液能力,达到延长循环寿命的效果。

50.优选地,微凹辊的网孔孔径为0.1

‑

10mm。

51.此外,微凹辊的表面纹路还可以选用条状或孔状,本实用新型的实施方式并不限于此。

52.在本实用新型的又一实施例中,第一涂覆区域31的宽度为2

‑

29mm;第二涂覆区域32占第二涂覆区域32和第三涂覆区域33宽度总和的30

‑

70%,第三涂覆区域33占第二涂覆区域32和第三涂覆区域33宽度总和的30

‑

70%。

53.在本实施例的其中一个可选的实施方式中,第一涂覆区域31的宽度为10mm,第二

涂覆区域32的宽度和第三涂覆区域33分别占第二涂覆区域32和第三涂覆区域33宽度总和的50%。

54.可以理解的是,第一涂覆区域31、第二涂覆区域32和第三涂覆区域33的宽度还可以根据实际需求进行调整,本实用新型的实施方式并不限于此。

55.优选地,在本实施方式中,第一涂层20的厚度为20

‑

150μm,第二涂层30的厚度为1

‑

30μm。

56.在本实施例的其中一个可选的实施方式中,第一涂层20的厚度为80μm,第二涂层30的厚度为20μm。

57.可以理解的是,第一涂覆区域31、第二涂覆区域32和第三涂覆区域33的厚度还可以根据实际需求进行调整,本实用新型的实施方式并不限于此。

58.本实用新型的另一实施例中还提供了一种电池,包括卷芯、壳体和顶盖封装结构;卷芯包括正极极片、负极极片和置于正极极片与负极极片之间的隔膜;其中,负极极片为前述各个实施例中所提供的负极极片。

59.下面结合具体实施例和说明书附图,对本实用新型作进一步详细的描述,但本实用新型的实施方式并不限于此。

60.实施例一

61.1、以石墨为活性物质,炭黑为导电剂,丁苯橡胶为粘接剂,羧甲基纤维素钠为分散剂,以去离子水为溶剂进行搅拌,配置浆料。其中,石墨:炭黑:丁苯橡胶:羧甲基纤维素钠质量比=95:2:2:1,去离子水占浆料重量比例的50%。

62.2、选用8um铜箔为集流体103,将浆料通过挤压涂覆的方式涂覆在铜箔上形成第一涂层20。

63.3、选用具有网孔纹路的微凹辊进行微凹辊二次涂覆形成第二涂层30,得到负极极片。其中,用于涂覆形成第一涂覆区域31的微凹辊的网孔孔径为5mm,用于涂覆形成第二涂覆区域32的微凹辊的网孔孔径为2mm,用于涂覆形成第三涂覆区域33的微凹辊的网孔孔径为1mm。

64.4、经过辊压、整形等工序得到负极极片1#。

65.5、选用磷酸铁锂极片为正极,组装得到电芯1#。

66.实施例二

67.1、以石墨为活性物质,炭黑为导电剂,丁苯橡胶为粘接剂,羧甲基纤维素钠为分散剂,去离子水为溶剂进行搅拌,配置浆料。其中,石墨:炭黑:丁苯橡胶:羧甲基纤维素钠质量比=95:2:2:1,去离子水占浆料重量比例的50%。

68.2、选用8um铜箔为集流体103,将浆料通过挤压涂覆的方式涂覆在铜箔上形成第一涂层20。

69.3、选用具有网孔纹路的微凹辊进行微凹辊二次涂覆形成第二涂层30,得到负极极片。其中,用于涂覆形成第一涂覆区域31的微凹辊的网孔孔径为5mm,用于涂覆形成第二涂覆区域32的微凹辊的网孔孔径为2mm,用于涂覆形成第三涂覆区域33的微凹辊的网孔孔径为2mm。

70.4、经过辊压、整形等工序得到负极极片2#。

71.5、选用磷酸铁锂极片为正极,组装得到电芯2#。

72.实施例三

73.1、以石墨为活性物质,炭黑为导电剂,丁苯橡胶为粘接剂,羧甲基纤维素钠为分散剂,去离子水为溶剂进行搅拌,配置浆料。其中,石墨:炭黑:丁苯橡胶:羧甲基纤维素钠质量比=95:2:2:1,去离子水占浆料重量比例的50%。

74.2、选用8um铜箔为集流体103,将浆料通过挤压涂覆的方式涂覆在铜箔上形成第一涂层20。

75.3、选用具有网孔纹路的微凹辊进行微凹辊二次涂覆形成第二涂层30,得到负极极片。其中,用于涂覆形成第一涂覆区域31的微凹辊的网孔孔径为2mm,用于涂覆形成第二涂覆区域32的微凹辊的网孔孔径为2mm,用于涂覆形成第三涂覆区域33的微凹辊的网孔孔径为1mm。

76.4、经过辊压、整形等工序得到负极极片3#

77.5、选用磷酸铁锂极片为正极,组装得到电芯3#。

78.基准组

79.选用市面上常规的负极极片与磷酸铁锂极片组装得到基准组电芯,该负极极片具有各处面密度均匀的涂层结构。

80.性能测试

81.表1

[0082][0083]

对实施例一~三以及基准组制得的锂离子电池进行循环性能测试。具体的,测试条件:在温度为25℃的条件下,以1c的电流将电池充放电以进行循环测试,记录电池在循环0周、500周、1000周、1500周、2000周、2500周和3500周的容量保持率,测试结果如表1所示。另外,实施例一~三和基准组的循环曲线对比图如图8所示。

[0084]

由表1可以看出,相比于具有各处厚度均匀的涂层结构负极极片的基准组电芯,本实施例一~三中提供的负极极片有效改善了电池的循环性能。具体地,从图3可以看出,实施例一中循环曲线的下降趋势明显缓于基准组中循环曲线的下降趋势。

[0085]

综上所述,当利用网孔孔径为5mm、2mm和1mm的微凹辊分别涂覆形成第一涂覆区域31、第二涂覆区域32和第三涂覆区域33时,其改善电池循环寿命的效果最佳。

[0086]

以上,以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神

和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1