一种采用旋转结构的多断口激励熔断器的制作方法

1.本发明涉及电力控制和电动汽车领域,尤其是指通过外部信号控制切断电流传输电路的激励熔断器。

背景技术:

2.电路过电流保护的产品是基于流过熔断器电流产生的热量熔断的熔断器,存在主要的问题是热熔熔断器和负载匹配关系。例如在新能源车主回路保护情况,如果负载出现低倍数过载或短路的情况,选用低电流规格的熔断器不能满足电流短时间过冲的情况,如果选用高电流规格的熔断器不能满足快速保护的要求。在目前新能源车辆提供能量的锂电池包,在短路情况下输出电流大约是额定电流的几倍,熔断器保护时间不能满足要求,导致电池包发热起火燃烧。由于耐受电流发热和分断电流发热熔化,都源于流过熔断器的电流,此种采用电流的发热熔断的保护器件无法在具有较大额定电流或耐受较强的短时过载/冲击电流(例如电动汽车启动或爬坡时的短时大电流)的条件下,达到一定幅值故障电流足够快的分断速度,或者在一定幅值故障电流足够快的保护速度条件下,实现较高额定电流,或耐受较大的过载/ 冲击电流而不损伤。

3.另外一个热熔熔断器存在的问题是不能和外部设备通讯,不能由除电流之外的其它信号触发,例如车辆ecu、bms或者其它传感器等。如果车辆出现严重碰撞、泡水或者暴晒后电池温度过高等情况不能及时切断电路,则有可能导致电池包燃烧最终损毁车辆的严重事件发生。

4.目前,市场上已经存在一种快速分断的切断开口结构,其主要包括气体发生装置、导电板和导电板掉落后的容置腔,气体发生装置产生高压气体带动活塞冲断导电板,断裂后导电板向下掉落至容置腔中,实现电路快速断开的目的。但是,其还存在有一些不足和缺陷,导致灭弧能力有限:由于为单断口,灭弧能力较低,难以分断大的故障电流。

技术实现要素:

5.本发明所要解决的技术问题是提供一种多断口的激励熔断器,通过多断口熔断器,提高灭弧能力,提高分断能力。

6.为解决上述技术问题,本发明提供的技术方案一种采用旋转结构的多断口激励熔断器,包括壳体、穿设在壳体中的导电板、及自上而下设置在导电板上方的气体发生装置和活塞,其特征在于壳体内导电板长度方向两端的壳体上分别开设有圆圆弧形凹槽;在位于所述壳体内的导电板的中心部位及位于所述圆弧形凹槽处的导电板处分别设置有断开薄弱处;在断开薄弱处间的导电板下面分别固定设置有可沿所述圆弧形凹槽位移的旋转支撑块;所述活塞的冲击端正对所述导电板中心部位的断开薄弱处;当断开时,所述旋转支撑块可带动位于其上面的导电板部分位移至所述圆弧形凹槽内。

7.在所述导电板下方正对所述活塞的壳体上开设有空腔;当所述活塞向下位移至死点位置时,所述旋转支撑块及断开后固定于其上的导电板部分可位移至圆弧形凹槽中;所

述活塞冲击端过盈配合于正对的所述空腔中。

8.在所述空腔的两侧可设置灭弧腔室;所述灭弧腔室中可填充灭弧介质。

9.沿导电板宽度方向的旋转支撑块的两端通过旋转轴固定在壳体上。

10.所述断开薄弱处为断开凹口。

11.所述断开凹口设置在所述导电板的一面或上下两面;所述断开凹口形状为u型、v型或其结合形状。

12.所述壳体包括顶壳体、中壳体和下壳体;所述顶壳体位于中壳体上面,所述导电板位于中壳体与下壳体的接触面间;所述气体发生装置设置在顶壳体中,所述活塞位于所述中壳体中,所述圆弧形凹槽位于中壳体和下壳体组成的壳体内壁上;在顶壳体和中壳体外周套设有压筒;位于导电板下方的正对活塞的所述空腔位于所述下壳体中。

13.所述旋转支撑块沿所述圆弧形凹槽位移的外周面为弧形结构;所述导电板下面的旋转支撑块靠近壳体壁的部分贴合在位于所述导电板下面的所述圆弧形凹槽部分中;当活塞向下运行至死点位置时,所述旋转支撑块带着断开的导电板部分以过盈配合方式完全贴合在所述圆弧形凹槽内。

14.本发明的激励熔断器,可以在配电单元、或储能设备、或新能源汽车中应用,用于电路保护。

15.和普通的激励熔断器相比,本发明的激励熔断器具有如下优势:

16.1、单断口激励熔断器的分断能力在8ka左右,分断电压为400vdc;而采用旋转结构的多断口激励熔断器产品分断能力在16ka左右,分断电压为1000vdc,本产品的分断能力和分断电压明显提高。

17.2、单断口激励熔断器的灭弧时间为0.6ms左右;而采用旋转结构的多断口激励熔断器产品的灭弧时间为0.4ms左右,明显灭弧能力提升、灭弧时间缩短。

18.3、采用旋转结构的多断口激励熔断器产品相比单断口激励熔断器重量不变,体积不变,成本无明显增加。

附图说明

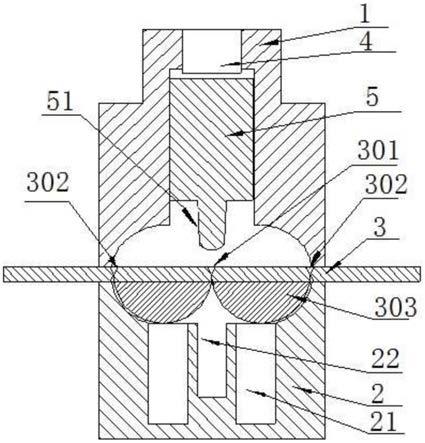

19.图1,实施例1未断开前激励熔断器剖视结构示意图。

20.图2,实施例1断开后激励熔断器剖视结构示意图。

21.图3,实施例2未断开前激励熔断器剖视结构示意图。

22.图4,实施例21断开后激励熔断器剖视结构示意图。

具体实施方式

23.针对上述技术方案,现举实施例并结合图示进行具体说明。

24.实施例1

25.激励熔断器包括壳体、导电板、激励装置、打断装置,其中:

26.壳体,参看图1和图2,包括上壳体1和下壳体2,在上壳体和下壳体之间设置有导电板3。参看图1和图2,上壳体与下壳体接触面间设置有密封装置。上壳体上开设有贯通上下两端的空腔,在上壳体空腔上部内开设有限位台阶,激励装置4放置在上壳体空腔上部的限位台阶上,对激励装置进行限位,然后通过压板或压套(未图示)压紧激励装置,将其设置在

空腔内。在本实施例中,激励装置为气体发生器,其可接收来自外部的信号,点火释放高压气体作为驱动力。

27.在气体发生器的下方的空腔内设置有活塞5。在原始位置时,活塞5通过限位装置固定设置在空腔内。限位装置为在活塞上设置凸块,在空腔壁上对应位置设置凹槽,活塞上的凸块嵌入凹槽中实现限位。为了活塞受到外力克服限位装置后更顺畅的位移,在该活塞下端所在空腔处的壳壁上分别开设有竖直的滑槽,活塞的下端对应滑槽位置处设置有可凸出活塞本体的滑块,该滑块设置在滑槽内。当活塞克服限位装置后,可沿着滑槽顺畅向下位移冲击断开导电板。

28.活塞上的冲头51为方便切断导电板,其结构为刃状结构。活塞冲头结构也可以是倒锥形等易于切断导电板的结构。在受到激励器驱动时,活塞可冲破限位装置沿着空腔向下运动。上壳体空腔位于导电板处的开口一端为扩大形状的凹口。

29.位于导电板下面的下壳体上面与上壳体扩大形状的凹口对应的位置处,开设有对称的扩大形状的凹口,上壳体、下壳体及导电板组装后,沿导电板长度方向的上下壳体两侧侧壁上分别可形成一个圆弧形凹槽。在导电板位于上下壳体组成的空腔中的中心部位开设有贯通导电板宽度的断开凹口301,在导电板位于上下壳体组成空腔中靠近壳壁的位置处分别对称开设有断开凹口302。在断开凹口301和断开凹口302间的导电板下面分别设置有弧形结构的旋转支撑块303,旋转支撑块303的弧度与圆弧形凹槽的弧度相同。旋转支撑块303底部位于圆弧形凹槽靠近导电板处的底部,旋转支撑块303一部分贴合位于下壳体的扩大形状的凹口的凹面上。当导电板断开后,在活塞的强制冲击下,旋转支撑块303可带着断开的导电板部分沿着圆弧形凹槽滑动填满圆弧形凹槽,彻底与外部电路断开。

30.在旋转支撑块303的下方的下壳体上,分别开设有空腔21,在空腔21内可设置灭弧介质,有利于灭弧。在正对活塞冲头下方的下壳体上对应开设有空腔22,该空腔横截面形状与活塞冲头的横截面形状相同。当导电板断开后,活塞继续向下位移至死点位置时,活塞的冲头则会以过盈配合方式进入空腔22中,形成左右两条过盈线,挤压电弧,能够再次切断可能残留的电弧。

31.上述结构的上壳体与下壳体接触面间、活塞与上壳体空腔接触面间分别为密封接触。上壳体、下壳体、活塞、旋转支撑块材质均为绝缘材质,可通过注塑、埋模等工艺制作。

32.实施例2

33.参看图3至图4,与实施例1的熔断器结构的区别在于,上壳体由依次自上而下设置的顶壳体6和中壳体7组成,顶壳体和中壳体间通过螺纹连接。

34.激励装置4设置在顶壳体的容置空腔中,活塞5容置中壳体的空腔中,在顶壳体和中壳体的外周,套设有压筒8。压筒8,其材质为金属材质,对激励装置、顶壳体和中壳体进行固定,压筒8固定在中壳体上。活塞5的冲头51冲击端为锥形结构。导电板3设置在中壳体与下壳体之间。固定设置在导电板下面的旋转支撑块303的前后两端、即位于导电板宽度方向的两端,通过旋转轴固定在中壳体上,旋转支撑块可沿着旋转轴转动。在正对活塞冲头冲击端的下壳体上开设有供活塞冲头向下运行的空腔,当活塞到达死点位置,活塞冲头与下壳体的空腔过盈配合,形成左右两条过盈线,挤压电弧,能够再次切断可能残留的电弧。

35.上述两实施例中,各壳体之间、活塞与壳体之间的接触均为密封性接触。即在各接触面处均设置有密封装置9。

36.上述实施例的工作原理:

37.正常通流状态:电流通过串联在电池包主回路上的导电板两端流通,产品可视为一个导体。

38.电路断开操作:气体发生器接收到来自外部的断开信号,短时间点火起爆产生高压气体,高压气体推动活塞突破限位结构向下运动,活塞在导电板中间薄弱处切断导体,形成空气断口,同时开始推动导电板和旋转支撑块组合体向外侧旋转,位于导电板中间断口两侧的断口处也随着旋转支撑块和导电板的强制性旋转而被断开形成三个断口,随着活塞的继续向下位移,三个断口处逐渐拉开距离,随着活塞运动到位,旋转支撑块旋转90

°

到位,三个断口被完全打开,电流被切断,电路彻底断开。

39.灭弧原理如下:

40.在导电板和旋转支撑块的旋转组合体转动过程中,活塞挤压旋转组合体,使旋转支撑块与壳体上的圆弧形凹槽形成过盈配合,切断电弧。在熄弧时,多断口把电弧分割成多个相串联的小电弧段,多断口使电弧的总长度加长,电弧被拉长的速度成倍增加,有利于电弧冷却复合和扩散,使弧隙电阻加速增大,提高了介质强度的恢复速度,缩短了灭弧时间。断开后的左右导电板和旋转支撑块的转动在圆弧形凹槽处挤压形成狭缝,由于电弧在固体的狭缝中运动,一方面受到冷却,加强了去游离作用;另一方面电弧被拉长,弧径被压小,弧电阻增大,促使电弧熄灭。

41.同时,活塞运动到死点位置时,冲头与下壳体的空腔过盈配合,形成左右两条过盈线,挤压电弧,能够再次切断可能残留的电弧。

42.本发明的激励熔断器,可产生多个断口,实现高效灭弧,提高了灭弧能力和分断能力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1