小体积高压滤波电容器及高压滤波电容器组件的制作方法

1.本实用新型涉及一种高压滤波电容器,尤其涉及一种小体积高压滤波电容器及高压滤波电容器组件。

背景技术:

2.高压滤波电容器主要用于高压电源的倍压线路中,其工作电压通常在10kv~50kv,在一些要求比较高的高压电源中,要求高压滤波电容器能适应105℃以上的高温工作环境以及1000h以上的高温工作寿命。

3.如图1所示,传统的高压滤波电容器,其电容器芯子3的两个端头通过喷涂锌合金等金属形成端电极,焊接引出线2形成引出电极,通过在电容器芯子3的外表面包裹3~5圈高温压敏绝缘胶带4,并在两个端头灌注环氧树脂形成密封胶层1,即形成高压滤波电容器。

4.上述传统的高压滤波电容器中,电容器芯子3主要以聚丙烯为介质材料,由两卷金属化聚丙烯薄膜经过卷绕、热处理等工艺形成,为提高介质厚度会增加两卷以上的未经金属化处理的聚丙烯薄膜一起进行卷绕,其每一卷金属化聚丙烯介质薄膜的其中一个表面上具有一层预先经过真空蒸镀而形成的铝或锌铝合金金属化层,该金属化层被沿薄膜纵向(长度)方向上多条并列的空白带(称为屏带)划分成多个带状区域,两卷金属化聚丙烯薄膜在卷绕过程中分别沿薄膜横向(宽度)方向向外延伸1mm左右(称之为错边),其余部分紧密贴合在一起,两卷薄膜的金属化层中间隔着聚丙烯介质层上下叠加,其投影重合的区域会构成多个“小电容器”,这些“小电容器”通过金属化层相互串联,最终形成的一个等效的“大电容器”,这个“大电容器”的两个电极分别为卷绕形成的电容器芯子3的两个端面。

5.为了提高高压滤波电容器的耐电压水平,主要通过增多金属化薄膜的屏带数的方式来增多内部相互串联的“小电容器”的数量,内串数量可达10串以上。所以传统高压滤波电容器的电容器芯子3通常都比较长,长度达到几十或上百mm以上。

6.上述传统高压滤波电容器的缺陷如下:

7.(1)采用聚丙烯薄膜作为介质材料,由于聚丙烯薄膜耐温性较低,这类高压产品的工作温度范围通常为

‑

55℃~105℃(在85℃以上需降低额定电压使用),不能适应125℃的高温工作要求。

8.(2)采用聚丙烯薄膜作为介质材料,其介电常数仅2.2,而电容器的电容量跟介质的介电常数成正比,所以金属化聚丙烯高压电容器产品的体积通常都较大,难适应整机对元器件小型化的要求。

9.(3)电容器芯子在大气环境下卷绕而成,而且长度方向尺寸较大,虽然经过后期的热处理工艺能将介质薄膜间的空气挤压排出一部分,但是介质层间不可避免会有一薄层的气隙存在;介质层间的空气会在长期高压电离作用对介质薄膜加速老化,同时,低气压间隙也是两电极间拉弧的通道,这些对电容器的耐电压稳定性和工作寿命有不利影响,所以这类高压电容器的寿命通常不超过1000h。

10.(4)金属化层的厚度通常为nm级的,易受潮腐蚀,在高温加电情况下会加剧腐蚀,

造成产品电性能下降。

11.(5)电容器外包封主要采用在电容器芯子的外表面包裹绝缘胶带,在电容器芯子的两个端头灌注环氧树脂的方式,这种包封方式虽有利于减小产品体积,但是产品外包封层对产品的机械加固保护作用较小,而且绝缘胶带与芯子间容易出现贴合不紧密,为潮气等浸入提供通道。

技术实现要素:

12.本实用新型的目的就在于为了解决上述问题而提供一种小体积高压滤波电容器及高压滤波电容器组件。

13.本实用新型通过以下技术方案来实现上述目的:

14.一种小体积高压滤波电容器,包括电容器芯子,还包括塑料外壳,所述电容器芯子置于所述塑料外壳内且两者之间的缝隙填充有环氧树脂,所述电容器芯子由多层经过高温环氧树脂浸渍处理的云母纸叠加在一起与铝箔同时纵向卷绕而成,所述铝箔被多次裁断并留出绝缘间隙而形成内部串联的数量不超过3个的多个小电容器单元,所述电容器芯子的长宽比不超过1.2。

15.作为优选,为了便于连接多个小体积高压滤波电容器,所述电容器芯子的内电极为铝箔且其两端分别与两条引出线和两个金属导片连接形成所述小体积高压滤波电容器的两个电极。

16.作为优选,为了提高电容器性能,所述电容器芯子的云母纸的厚度为15

‑

17μm、层数为3

‑

4层且经过耐温不低于130℃的环氧树脂浸渍处理。

17.作为优选,为了提高电容器性能,所述电容器芯子的铝箔厚度为5μm或6μm。

18.作为优选,为了提高电容器性能,所述塑料外壳为pbt外壳、pps外壳或peek外壳。pbt是指聚对苯二甲酸丁二醇酯为主体所构成的一类塑料聚对苯二甲酸丁二醇酯(polybutylene terephthalate),又名聚对苯二甲酸四次甲基酯;pps是分子主链上含有苯硫基的热塑性工程塑料,属聚醚类塑料;peek是聚醚醚酮,是一种具有耐高温、自润滑、易加工和高机械强度等优异性能的特种工程塑料。

19.一种小体积高压滤波电容器组件,包括相互串联连接的至少两个所述小体积高压滤波电容器,两个所述小体积高压滤波电容器相互靠近的一端之间通过“u”形导线焊接连接。

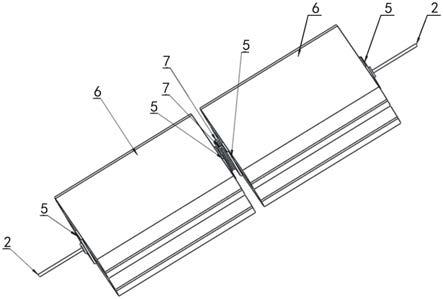

20.作为优选,为了提高连接导电性能,所述“u”形导线的数量不少于2条,所述“u”形导线为φ0.6mm的镀锡铜线或宽度不小于3mm且厚度为0.2mm的薄铜片。

21.本实用新型的有益效果在于:

22.(1)电容器采用经过高温环氧树脂浸渍处理的云母纸作为介质材料,克服了传统高压滤波电容器采用聚丙烯介质薄膜耐温低的问题,产品的最高工作温度可达到150℃,可满足125℃的高温工作要求。

23.(2)由于云母纸复合介质的介电常数可达4.5以上,是传统电容器聚丙烯介质介电常数的2倍多,所以对于具有相同工作电压和电容量的高压滤波电容器,产品的体积可减小1/3左右。

24.(3)由于作为电容器介质材料的云母纸是在真空下完成环氧树脂的浸渍处理,所

以云母纸层间以及云母纸与电极(铝箔)之间几乎没有任何气隙,可以避免原方案大气卷绕方式在聚丙烯介质层间不可避免地存在有低气压间隙的问题,这有利于提升电容器的耐电压稳定性和工作寿命,工作寿命可达2000h以上。

25.(4)电容器采用长宽比不超过1.2的电容器芯子,可以有效降低云母纸浸渍工艺的难度,有利于浸渍料对云母纸的浸润效果的改善和提升,进而对产品的耐电压等性能的有很大提升;同时通过串联多个小体积高压滤波电容器形成高压滤波电容器组件,实现电容器所需的工作电压和电容量,实际应用时根据需要确定串联和/或并联小体积高压滤波电容器的数量,用“u”形导线串联相邻的小体积高压滤波电容器,能够尽量减小连接空间,便于使用。

26.(5)电容器采用铝箔做电极,提高了电极的耐腐蚀性能。

27.(6)电容器采用将电容器芯子装配在耐高温的塑料外壳内并灌注环氧树脂的包封方式,可有效提升产品的防潮性能和产品的抗冲击等力学特性。

附图说明

28.图1是传统高压滤波电容器的局剖立体结构示意图;

29.图2是本实用新型所述小体积高压滤波电容器组件的立体结构示意图;

30.图3是图2中两个小体积高压滤波电容器的连接结构的局部放大图。

具体实施方式

31.下面结合附图对本实用新型作进一步说明:

32.如图2和图3所示,本实用新型所述小体积高压滤波电容器6包括电容器芯子(图中未示)和塑料外壳(图中未标记),所述电容器芯子置于所述塑料外壳内且两者之间的缝隙填充有环氧树脂(图中未示),所述电容器芯子由多层经过高温环氧树脂浸渍处理的云母纸叠加在一起与铝箔同时纵向卷绕而成,所述铝箔被多次裁断并留出绝缘间隙而形成内部串联的数量不超过3个的多个小电容器单元,所述电容器芯子的长宽比不超过1.2;所述电容器芯子的内电极为铝箔且其两端分别与两条引出线2和两个金属导片5连接形成所述小体积高压滤波电容器的两个电极;所述电容器芯子的云母纸的厚度为15

‑

17μm、层数为3

‑

4层且经过耐温不低于130℃的环氧树脂浸渍处理;所述电容器芯子的铝箔厚度为5μm或6μm;所述塑料外壳为pbt外壳、pps外壳或peek外壳。

33.本实用新型所述小体积高压滤波电容器组件包括相互串联连接的至少两个小体积高压滤波电容器6,两个小体积高压滤波电容器6相互靠近的一端之间通过“u”形导线7焊接连接;“u”形导线7的两端分别与两个小体积高压滤波电容器6的金属导片5焊接连接;“u”形导线7的数量不少于2条,“u”形导线7为φ0.6mm的镀锡铜线或宽度不小于3mm且厚度为0.2mm的薄铜片。实际生产中,可以先将直导线的两端分别与两个小体积高压滤波电容器6的金属导片5焊接连接,再对直导线弯折形成“u”形导线7。

34.如图2所示,本实用新型所述小体积高压滤波电容器6因为减少了内部的小电容器单元即内串的数量,所以减小了电容器体积,且便于完成电容器芯子的浸渍生产,应用时根据实际需要再串联或/和并联多个小体积高压滤波电容器6即可满足应用需求。

35.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限

制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1