一种1-Map阵列QFN塑封翘曲校平装置的制作方法

一种1

‑

map阵列qfn塑封翘曲校平装置

技术领域

1.本发明涉及半导体塑封

‑

后固化工艺领域,具体涉及一种用于校平1

‑

map阵列qfn塑封条带塑封翘曲的装置。

背景技术:

2.qfn(quad flat no

‑

lead,方形扁平无引脚封装)封装的引脚形式使得引线框架布局可设计为规则阵列形式。主要有1

‑

map、multiple(2、3、4、5)

‑

map5种形式,multiple map qfn引线框架在短边均有(map数量

‑

1)个应力释放槽,该结构使热加工引起的内应力远小于1

‑

map,塑封冷却后multiple map中四种形式的整体翘曲程度显著小于1

‑

map。其中1

‑

map形式翘曲现象表征为长边翘曲俗称“哭脸”、短边翘曲俗称“笑脸”。

3.两种map布局形式的翘曲差异极为显著,“哭脸”翘曲变形垂向高度均达到6

‑

8.0mm。常用规格qfn的引线框架切割间隙尺寸仅为0.2mm,翘曲形变值与其相差一个数量级,各向综合形变破坏了原引线框架的切割间隙尺寸设计精度,器件间相对位置产生偏移,直接导致后道切割设备无法在尺寸变形较大区域进行芯片中心循迹对刀。但1

‑

map形式的产出效率最高,使得该封装形式逐渐被市场所采纳,翘曲变形问题亟待解决。

4.针对注塑制品的翘曲变形目前也有研究,比如公开号为cn109228282a公开了一种校正注塑成型制品平面翘曲变形的热处理方法,属于注塑成型技术领域。校正工具分为u型校正支架、调节块、施压块等三部分。将调节块置于u型校正支架中部,在调节块、u型校正支架的上方摆放被校正注塑成型制品,在被校正注塑成型制品上方安放施压块;然后将上述组合体放入烘箱中或在烘箱中完成上述组合,保温同时保持干燥环境,烘箱温度设置为低于注塑成型制品材质的玻璃化转变温度,保温1

‑

2小时后,取出、分离各部分;待被校正注塑成型制品冷却到室温后,重复上述过程1

‑

2次即可。本发明通过对塑料制品进行热处理,把塑料制品内应力先行释放,并辅之校正措施,有效解决了注塑成型平面翘曲变形的问题。但是上述方案其应用具有局限性,无法满足不同翘曲变形的情况,同时其效果欠佳。

技术实现要素:

5.本发明的目的是解决1

‑

map阵列qfn条带在现行塑封工艺后产生的翘曲问题,提供一种校平装置,结合传统后固化工艺将多种塑封条带翘曲校平至不影响后道切割的程度。

6.本发明采用的技术方案是:一种1

‑

map阵列qfn塑封翘曲校平装置,其特征是包括底座组件、容置组件、压持组件和冷却组件,所述底座组件包括底座,所述底座上固接有螺柱、刻度导柱和弹簧导柱,所述底座设有用于放置衬块的容置空间;所述容置组件包括衬块和垫块,所述衬块设有用于放置垫块的容置空间;所述压持组件包括压板和连接板,所述压板和连接板分别设有通孔,所述通孔分别与螺柱、刻度导柱相适配,所述压板和连接板之间设有垫圈和锁紧螺母,所述连接板顶部固接有弹簧导柱;所述冷却组件包括气吹安装块,所述气吹安装块上固接有气吹连接块,所述气吹连接块固接有气吹块。

7.作为本发明的进一步改进,所述衬块包括平板底面结构、上弧底面结构或下弧底

面结构。

8.作为本发明的进一步改进,所述衬块的容置空间底部设有规则排列的销钉孔。

9.作为本发明的进一步改进,所述弹簧导柱配有弹簧。

10.作为本发明的进一步改进,所述压持组件有若干个,分别配合有容置组件。

11.作为本发明的进一步改进,所述气吹块内部设有气道,所述气吹块一端固接有快换气接头。

12.作为本发明的进一步改进,所述气吹连接块设有腰型孔。

13.作为本发明的进一步改进,所述衬块侧面设有上下两层通风口,所述通风口与气吹块的吹风口相适配。

14.作为本发明的更进一步改进,锁紧螺母通过高精度螺纹旋压施加压持力。

15.本发明采用的有益效果是:本发明能够将塑封工艺后产生各种翘曲变形的塑封条带,保持压持状态完成后固化处理。使得原翘曲值由6.0

‑

8.0mm降低至平均2.5mm以下,满足后道切割工艺要求并且不破坏塑封体结构。本发明体积小,操作便捷,条带搭载能力强,能够适应多种规格1

‑

map阵列qfn塑封条带,能够实现多种翘曲特征的校平功能;具有定位精度高、压持行程可测、可调功能。本发明有效改善多种尺寸规格1

‑

map阵列qfn条带经塑封引起的翘曲现象。

附图说明

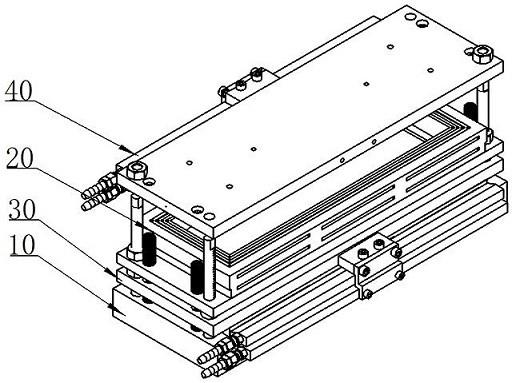

16.图1为本发明示意图。

17.图2为本发明的底座组件示意图。

18.图3为本发明的容置组件示意图。

19.图4为本发明的压持组件示意图。

20.图5为本发明的冷却组件示意图。

21.图6为本发明的衬块三种底面结构对照图。

22.图中所示:10 底座组件,11 底座,12 螺柱,13 刻度导柱,14 弹簧导柱 ,15 弹簧,20 容置组件,21 衬块,22 垫块一,23 垫块二,24 垫块三,25 垫块四,26 垫块五,30 压持组件,31 压板,32 连接板,33 垫圈,36 锁紧螺母,40 冷却组件,41 气吹安装块,42 气吹连接块,43 气吹块,44 快换气接头,101 容置空间,202 通风口,203 衬块底面结构,401 吹风口。

具体实施方式

23.下面结合图1至图6,对本发明做进一步的说明。

24.如图所示,一种1

‑

map阵列qfn塑封翘曲校平装置包括底座组件、容置组件、压持组件与冷却组件,底座组件容纳容置组件,压持组件通过底座组件的导柱导向将堆叠条带压于容置组件内,冷却组件安装于压板侧面。

25.底座组件包括底座、螺柱、刻度导柱、弹簧导柱、弹簧,所述底座内部设有容置空间,用于安装衬块;所述弹簧为压持组件提供缓冲力与反向压力。刻度导柱的柱体刻有一定量程的数值,用于观测堆叠塑封条带的累积翘曲值与所述锁紧螺母预压的有效行程,防止压持力施加过度压坏塑封条带的塑封体。

26.容置组件作为互换性模块包括三种不同底面结构的衬块与五种尺寸规格的垫块,衬块内部设有与垫块配合的空间与定位销。通过更换5种垫块,可调节内部容置空间以适应多种尺寸规格塑封条带的叠放,其容置空间的高度值决定叠放塑封条带的数量;3种衬块内部容置空间结构差异在于底面分别呈“平面”、“上弧”与“下弧”,分别适应塑封条带“不规则”、“哭脸”与“笑脸”翘曲;其中所述3种衬块、5种垫块为可适应塑封条带尺寸的交换部,其余零部件为本体部。垫块与衬块形成的容置空间可适应多种规格塑封条带,配合压板,将塑封条带压持于较小间隙的容置空间内,实现保形校平。容置组件可为15种塑封条带大小与翘曲特征适配校平结构。

27.压持组件包括压板、垫圈、锁紧螺母、连接板、弹簧导柱、弹簧,所述连接板可搭载所述容置组件;所述压板与连接板通过所述刻度导柱与螺柱定位并约束平面四自由;螺柱上的锁紧螺母对压板施加压持力,将压持组件压于衬块上端面;垫圈与锁紧螺母高度一致,为连接板提供基准平面;弹簧为压持组件提供缓冲力与反向压力。锁紧螺母通过高精度螺纹旋压对堆叠条带施加压持力,配合刻度导柱可实现压持行程可调可测。压板具有台阶特征,该台阶长宽值略小于最小规格垫块的内圈长宽值,保证压持组件与容置组件压持动作时无干涉。锁紧螺母旋入螺柱的螺纹区并位于压板上方用于对压板施压。垫圈高度与锁紧螺母高度一致,套入刻度导柱并位于压板上方,与锁紧螺母形成支撑平面;连接板通过螺柱与刻度导柱置于锁紧螺母与垫圈形成的支撑平面;连接板的长度方向设有镂空结构,用于增加整体强度。

28.冷却组件包括气吹安装块、气吹块、气吹连接块、快换气接头,冷却组件通过气吹安装块与压板连接;气吹块内部设有气道,吹风口均匀阵列分布;气吹连接块设有腰型孔,用于调节气吹块高度,以适应所述衬块通风口位置,冷却风向输出位置可调;快换气接头安装于气吹块端面,外部气路由软气管接入快换气接头,可实现便捷的通气与断气,并且使得本发明整体独立于车间固定气路系统。

29.衬块作为底座和垫块的转接块,其侧面设有上下两层通风口,使得气流在所述容置空间内形成紊流,达到强制风冷冷却效果。

30.造成翘曲变形的根本原因是塑封树脂与引线框架的冷却收缩率不一致,冷却至室温后两种材料最终收缩尺寸不一致引起外形翘曲。塑封工艺中,塑封料由粉末态颗粒经高温加热产生化学交联反应形成玻璃态塑封体,该过程不可逆,若强行在高温软化状态校平100%玻璃态塑封体,会造成塑封体内部组织结构撕裂。工艺中化学反应不够充分,塑封后塑封体力含有占比较多的玻璃态与少量颗粒态两种物质,塑封阶段环氧树脂固化不充分即玻璃化不完全,在后固化工艺中不破坏塑封体结构的前提下,为压持校平塑封条带提供理论性依据。

31.实施例1,一种1

‑

map阵列qfn塑封翘曲校平装置,包括底座组件10、容置组件20、压持组件30与冷却组件40;螺柱12、刻度导柱13、弹簧导柱14安装于底座11指定孔位内,所述刻度导柱13外圆上刻有以mm为单位的顺序递增刻度与对应塑封条带厚度值整数倍值,各占外圆面积的一半,装配时将两种刻度值朝外,构成底座组件10。两根螺柱与两根刻度导柱通过螺钉对角排列安装于底座,四根弹簧导柱通过螺钉对称安装于底座,螺柱设有高精度螺纹,配合所述锁紧螺母施加压持力。衬块21置于底座的容置空间101,由于几种所述衬块21差异在于其内部底面结构,其外部结构尺寸与底座的容置空间101一致,作交换部更换时仅

需更换衬块21,底座组件10无需重复装配。衬块21内部设有容置空间101,容置空间101底面设有规则排列的销钉孔,该销钉孔位置对应各种规格垫块一至垫块五,垫块一至垫块五通过销钉与衬块21连接。垫块通过销钉与螺钉连接于衬块的容置空间,垫块呈长方环形,内圈长宽值略大于对应塑封条带长宽值,仅通过更换垫块便可搭载不同规格的塑封条带。根据塑封条带大小选取相应垫块,无需将所有垫块安装于衬块,衬块21与垫块一至垫块五构成具有容纳塑封条带型腔的容置组件20,将塑封条带堆叠置于衬块的容置空间101内,总体厚度值略低于垫块一至垫块五的内高,所述衬块21具有三种底面结构203(平板、上弧、下弧)。弹簧15套于弹簧导柱14外侧,其自然高度值大于衬块21厚度值,压板设31有台阶特征,该台阶特征用于嵌入垫块并进行充分压持,连接板安装于压板31上,压板31四角设有通孔用于配合所述刻度导柱13与螺柱12。锁紧螺母36旋入螺柱12将压板31下端面压于衬块21上端面,配合并锁死,旋合施压过程中可通过刻度导柱13观察压持力施加是否均匀、是否过度旋压。垫圈33套入刻度导柱13与锁紧螺母36形成支撑面,连接板32四角设有通孔,通孔与螺柱12和刻度导柱13配合,落于垫圈33与锁紧螺母36形成的支撑面,弹簧二、弹簧导柱与连接板32连接,构成压持组件30。连接板32设有螺纹孔又可搭载一层容置组件20,将塑封条带堆叠置于第二层的容置组件20的型腔内,压持组件30通过螺柱12与刻度导柱13落于四只弹簧形成的平面,构成新一组校平装置,按照上述装配顺序搭载第3层校平装置,根据交换部灵活搭配可同时对3组不同类型塑封条带进行校平处理。快换气接头45与气吹块43连接,气吹块43安装于气吹连接块42,气吹连接块42安装于气吹安装块41,构成冷却组件40。冷却组件40与压板31连接,锁紧螺母36锁紧后,通过气吹连接块42腰型孔调节气吹块出风口401位置,使其对准衬块的通风口202。本发明的各配件均为金属件,能够承受后固化炉内175℃环境温度。后固化完成后,通过快换气接头44接入压缩空气,对保压状态下的塑封条带进行强制风冷。经“加热

‑

保压”与“保压

‑

风冷”,1

‑

map阵列qfn塑封条带的翘曲现象得到显著改善。

32.本领域技术人员应当知晓,本发明的保护方案不仅限于上述的实施例,还可以在上述实施例的基础上进行各种排列组合与变换,在不违背本发明精神的前提下,对本发明进行的各种变换均落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1