智能功率模块、变频器以及空调器的制作方法

1.本实用新型涉及电子电路技术领域,特别涉及一种智能功率模块、变频器以及空调器。

背景技术:

2.在空调器的电控板上大多设置有电机驱动功率模块,主控制模块,整流桥,电源模块等功能模块。这些功能模块大多采用分立或者部分集成的电路模块来实现,各个模块例大多采用单独封装,浪费了封装材料,在电控板上占用较大面积,生产时需要多次插件。

技术实现要素:

3.本实用新型的主要目的是提出一种智能功率模块、变频器以及空调器,旨在提高智能功率模块的工作性能和可靠性。

4.为实现上述目的,本实用新型提出一种智能功率模块,所述智能功率模块包括:

5.安装基板,所述安装基板一侧表面设置有多个安装位;

6.逆变功率模块,设置于对应的所述安装位;以及

7.驱动控制集成芯片,设置于所述对应的所述安装位;其中,

8.所述驱动控制集成芯片包括硅基衬底、主控制器及高压集成电路,所述主控制器及高压集成电路分别形成于所述硅基衬底上,所述高压集成电路分别与所述主控制器和所述逆变功率模块电连接。

9.可选地,所述硅基衬底上还形成有第一导电电极,所述主控制器通过所述第一导电电极与所述高压集成电路电连接。

10.可选地,所述安装基板包括:

11.散热基板及电路布线层,所述电路布线层设置于所述散热基板上,所述电路布线层形成有多个所述安装位。

12.可选地,所述硅基衬底靠近所述逆变功率模块的一侧边还设置有第二导电电极,所述第二导电电极与所述高压集成电路电连接;

13.所述第二导电电极与所述电路布线层之间设置有金属绑线,以通过所述金属绑线实现高压集成电路和所述逆变功率模块之间的电连接。

14.可选地,所述主控制器在所述衬底上远离所述逆变功率模块设置,所述高压集成电路在所述衬底上靠近所述逆变功率模块设置。

15.可选地,所述主控制器包括:

16.数字内核,用于参数配置和空调非电机负载控制;以及,

17.电机控制引擎内核,用于处理电机运算控制事务。

18.可选地,所述高压集成电路:

19.逻辑输入及防贯穿保护电路,其输入端用于接入控制信号;

20.电位平移电路,其输入端与所述逻辑输入及防贯穿保护电路的输出端连接;

21.上桥驱动输出电路及下桥驱动输出电路,分别与所述电位平移电路的输出端连接。

22.本实用新型还提出一种变频器,所述变频器包括如上所述的智能功率模块。

23.本实用新型还提出一种空调器,所述空调器包括如上所述的智能功率模块;

24.或者,包括如上所述的变频器。

25.本实用新型在智能功率模块内部集成主控制器,并将主控制器与高压集成电路集成于同一芯片上,如此设置,使得主控制器与高压集成电路一体设置,安装基板上可以在不增加主控制器的安装位情况下,实现智能功率模块的高度集成,有利于使安装基板的面积减小,主控制器与高压集成电路设置于同一硅基衬底上,可以缩短主控制器和高压集成电路之间的空间距离,使得智能功率模块的可以进一步减小尺寸。主控制器与高压集成电路在同一硅基衬底上,高压集成电路与主控制器之间的电路走线较短,使得主控制器能够更快更有效的监控高压集成电路的工作状态,同时使高压集成电路快速响应主控制器输出的控制信号进而及时动作,有利于提高智能功率模块的工作性能和可靠性。本实用新型缩短了主控制器与高压集成电路之间焊线和引线的物理连接距离,减少了由焊线和引线引入的寄生电感,从而解决了焊线和引线引入的寄生电感带来开关损耗、振铃的问题。本实用新型智能功率模块体积较小,抗电磁干扰能力强,适用于驱动电机的变频器及各种逆变电源中,以实现变频调速、冶金机械、电力牵引、伺服驱动等功能,尤其适用于驱动空调、冰箱等压缩机和风机的电机工作。

附图说明

26.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

27.图1为本实用新型智能功率模块一实施例的结构示意图;

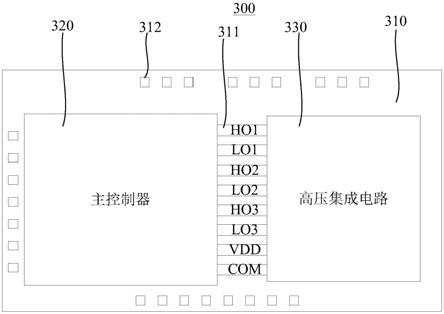

28.图2为图1中驱动控制集成芯片一实施例的结构示意图;

29.图3为图1中驱动控制集成芯片另一实施例的结构示意图;

30.图4为图1中驱动控制集成芯片内高压集成电路一实施例的电路结构示意图。

31.附图标号说明:

[0032][0033][0034]

本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0035]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0036]

本实用新型提出一种智能功率模块,该功率模块适用于驱动电机的变频器及各种逆变电源中,以实现变频调速、冶金机械、电力牵引、伺服驱动等功能。尤其适用于驱动空调、冰箱等压缩机的电机工作。空调器一般包括室内机和室外机,室外机和室内机中均设置电机及驱动电机工作的电控板。以室外机的电控板为来说,室外机的电控板上大多设置有驱动压缩机的智能功率模块,驱动风机的智能功率模块。

[0037]

参照图1至图4,在本实用新型一实施例中,该智能功率模块包括:

[0038]

安装基板100,所述安装基板100一侧表面设置有多个安装位;

[0039]

逆变功率模块200,设置于对应的所述安装位;以及

[0040]

驱动控制集成芯片300,设置于所述对应的所述安装位;

[0041]

所述驱动控制集成芯片300包括硅基衬底310、主控制器320及高压集成电路330,所述主控制器320及高压集成电路330分别形成于所述硅基衬底 310上,所述高压集成电路330分别与所述主控制器320和所述逆变功率模块 200电连接。

[0042]

本实施例中,安装基板100可以采用铝基板、铝合金基板、铜基板或者铜合金基板中的任意一种来实现。安装基板100为逆变功率模块200和驱动控制集成芯片300的安装载体,安装基板100的形状可以根据逆变功率模块 200和驱动控制集成芯片300的具体位置、数量及大小确定,可以为方形,但不限于方形。安装基板100上设置有电路布线层120,电路布线层120根据智能功率模块的电路设计,在安装基板100上形成对应的线路以及对应供逆变功率模块200和驱动控制集成芯片300,以及智能功率模块的各电子元件,例如电阻、电容,温度传感器等安装的安装位,即焊盘。

[0043]

逆变功率模块200包括多个功率器件,其中,功率器件可以是氮化镓(gan) 功率器件、si基功率器件或sic基功率器件,本实施例优选采用氮化镓(gan) 功率器件。多个功率器件,例如四个或者六个,组成功率逆变桥电路,用于驱动风机、压缩机等负载工作,驱动控制集成芯片300设置在电路布线层120 的安装位,通过焊锡等导电材料与功率器件实现电连接,并形成电流回路。功率器件设置在安装基板100对应的安装位,工作时产生的热量通过传导至安装基板100上,通过散热基板110进行散热。各个功率器件可以是贴片式的电子元件,还可以是裸die晶圆,在多个铝基板上设置有焊盘,多个功率元件可以通过焊锡、导电胶等粘接于对应的安装位。

[0044]

需要说明的是,为实现对电机的变频控制,电控板上主要需要三类器件:开关管(mos、igbt等),通过三个半桥拓扑实现对电机的交流电输出; hvic,用于控制开关管,并实现自举、保护等功能,高压集成电路310和主控制器320大多采用独立封装,在模块内部,mcu、hvic和mos还是分立的晶圆,通过键合线和金属框架进行电连接,键合线相互交叉,无法布局。考虑到智能功率模块的体积,主控制器320可能还独立于智能功率模块外,这使得智能功率模块和主控制器320之间采用平面型设计,也即平铺布局模式,需要满足的最短安全线距,智能功率模块与主控制器320所占的总面积限制了整体面积的进一步减小。在智能功率模块中集成高压集成电路310和主控制器320需要通过pcb板上的电路布线层120和焊接材料实现电气连接,这样,pcb板的面积较大,且需要的引线也较长,使得每个封装以及pcb板都会有引入寄生电感的焊线和引线,这些寄生电感会带来开关损耗、振铃和可靠性等问题。

[0045]

为此,本实施例将主控制器320及高压集成电路310集成于同一硅基衬底310上,高压集成电路330,也即高压集成电路310的数量可以是一个,例如hvic驱动芯片,其中集成了四路、六路或者七路驱动功率开关管(集成有pfc驱动)的高压集成电路330,具体可以根据驱动的功率开关管的数量进行集成设置。驱动芯片的数量也可以数量可以与功率开关管的数量对应,也即每一驱动芯片对应驱动一功率开关管工作。驱动芯片用于在智能功率模块工作时,输出相应的控制信号,以控制对应的功率开关管导通,从而输出驱动电能,以驱动电机等负载工作。在驱动功率开关管导通时,给功率开关管提供充电电流,以使功率开关管的栅源极间电圧迅速上升至所需值,保证功率开关管开关能快速导通。并在功率开关管导通期间保证功率开关管的栅源极间电圧维持稳定,以使功率开关管可靠导通。驱动芯片也可以设置上桥臂驱动芯片和下桥臂驱动芯片两个驱动芯片,并分别驱动逆变功率模块200 中的上桥臂功率器件和下桥臂功率器件工作,逆变功率模块200与驱动芯片之间可以通过电路布线和金属引线实现电连接,形成电流回路。在采用一个驱动芯片来实现时,驱动芯片集成有高压侧驱动单元和低压侧驱动单元,高压侧驱动单元和低压侧驱动单元分别用于驱动逆变功率模块200中的上桥臂功率器件和下桥臂功率器件工作。主控制器320,也即mcu连接,mcu中集成有逻辑控制器、存储器、数据处理器等,以及存储在所述存储器上并可在所述数据处理器上运行的软件程序和/或模块,mcu通过运行或执行存储在存储器内的软件程序和/或模块,以及调用存储在存储器内的数据,输出相应的控制信号至驱动芯片,以根据主控制器320的控制信号驱动逆变功率模块 200中的功率开关管导通/关断,从而驱动风机、压缩机、电机等负载工作。

[0046]

硅基衬底310可以是soi晶圆(silicon

‑

on

‑

insulator,绝缘衬底上的硅),具体可

以是硅si、碳化硅sic、锗ge,硅锗晶体sige。硅基衬底310可以是矩形、方形等。soi晶圆可以实现集成电路中元器件的介质隔离,并且soi 晶圆寄生电容小、集成密度高、速度快、工艺简单、短沟道效应小及特别适用于低压低功耗电路等优势,可以有效提升晶圆的电流效率的半导体晶体材料。在制作主控制器320及高压集成电路310时,可以采用数字集成芯片的工艺在硅基衬底310上制作形成主控制器320后,并在主控制器320上形成一层掩膜,以对主控制器320进行保护,再采用模拟集成芯片的工艺在硅基衬底310上制作形成高压集成电路330。或者,采用模拟集成芯片的工艺在硅基衬底310上制作形成高压集成电路330后,并在高压集成电路330上形成一层掩膜,以对高压集成电路330进行保护,再采用数字集成芯片的工艺在硅基衬底310上制作形成主控制器320。

[0047]

其中,高压集成电路330中集成了与门、或门等门逻辑电路,以及mos 管、反相器等器件,在制作高压集成电路330时,可以采用刻蚀、掺杂、沉积、氧化等工艺在硅基衬底310上形成高压集成电路330中的各个元器件,并形成电路连接,以实现高压集成电路330的功能。主控制器320内集成了信号处理器、存储器、以及实现各种运算的运算器,在制作主控制器320时,可以通过数控铣刻、激光刻蚀、liga技术、模塑法、热压法、化学腐蚀,也可用软刻蚀技术等微加工方法在硅基衬底310表面上形成主控制器320中的功能模块,具体可以制得中央处理器(例如微处理器cpu或mcu)以及编码/ 译码单元(例如数字信号处理器dsp或codec)的数字控制电路,并以高阶逻辑工艺制造集积度高、性能优良且功率消耗小的控制电路,从而在硅基衬底 310上集成用于参数配置和空调非电机负载控制的数字内核321和用于处理电机运算控制事务的电机控制引擎内核322。主控制器320与高压集成电路330 集成于同一个硅基衬底310上,可以通过形成在硅基衬底310上的导电件形成电连接,例如沉积金属电极等,主控制器320与高压集成电路330之间无需通过金属绑线键合,来实现电连接,并且两者均属于弱电供电器件,两者之间无需实现强弱电隔离,有利于减小两者之间的距离,可以解决因金属引线需要的空间导致智能功率模块的面积较大的问题,同时也可以减少键合线相互交叉引入的寄生参数和电磁干扰。本实用新型解决了分立控制ic和驱动 ic在智能功率模块的安装基板100上需要占用较大的体积,使智能功率模块进一步缩小其体积,而阻碍其向微型化方向发展,同时还可以解决智能功率模块贴装工艺繁琐的问题。

[0048]

本实用新型在智能功率模块内部集成主控制器320,并将主控制器320与高压集成电路330集成于同一芯片上,如此设置,使得主控制器320与高压集成电路310一体设置,安装基板100上可以在不增加主控制器320的安装位情况下,实现智能功率模块的高度集成,有利于使安装基板100的面积减小,主控制器320与高压集成电路330设置于同一硅基衬底310上,可以缩短主控制器320和高压集成电路310之间的空间距离,使得智能功率模块的可以进一步减小尺寸。主控制器320与高压集成电路330在同一硅基衬底310 上,高压集成电路310与主控制器320之间的电路走线较短,使得主控制器 320能够更快更有效的监控高压集成电路310的工作状态,同时使高压集成电路310快速响应主控制器320输出的控制信号进而及时动作,有利于提高智能功率模块的工作性能和可靠性。本实用新型缩短了主控制器320与高压集成电路310之间焊线和引线的物理连接距离,减少了由焊线和引线引入的寄生电感,从而解决了焊线和引线引入的寄生电感带来开关损耗、振铃的问题。本实用新型智能功率模块体积较小,抗电磁干扰能力强,适用于驱动电机的变频器及各种逆变电源中,以实现变频调速、冶金机械、电力牵引、伺服驱动等功能,尤其适用于驱动空调、冰箱等压缩机

和风机的电机工作。

[0049]

参照图2,在一实施例中,所述硅基衬底310上还形成有第一导电电极 311,所述主控制器320通过所述第一导电电极311与所述高压集成电路330 电连接。

[0050]

本实施例中,第一导电电极311可以是通过掺杂等工艺形成的导电电极,例如在硅基衬底310上形成微通道,再将导电高分子聚合溶液用注射泵导入微通道中形成导电电极,或者采用电子束蒸镀等工艺在硅基衬底310上形成金属电极(银、金等),或者在硅基衬底310上涂覆石墨烯等导电层,或者采用在硅基衬底310上形成ito(indiumtinoxide,掺锡氧化铟)薄膜层,在主控制器320与高压集成电路330之间形成第一导电电极311,使主控制器 320与高压集成电路330之间具有良好的欧姆接触。第一导电电极311为主控制器320与高压集成电路330连接的电极部分,包括上桥驱动信号输出(ho1, ho2,ho3),下桥驱动信号输出(lo1,lo2,lo3),电源(vdd),地(com)。

[0051]

参照图1,在一实施例中,所述安装基板100包括:

[0052]

散热基板110及电路布线层120,所述电路布线层120设置于所述散热基板110上,所述电路布线层120形成有多个所述安装位。

[0053]

本实施例中,散热基板110可以采用铝型材质或者铜型材质的基板,本实施例可选为铝基板、铝合金基板、铜基板或者铜合金基板中的任意一种来实现。相较于其他材质的散热基板110,铝质基板的质量轻、导热性能强,可用于制作散热器70面板,同等体积下铝型材的重量更轻,而质轻的铝型材可制造轻薄的散热基板110,有利于满足产品轻薄化要求。并且铝基板的抗腐蚀能力强,智能功率模块的工作环境复杂,铝质散热基板110因能在表面形成致密的氧化膜,可以有效阻止内部的进一步腐蚀。此外,铝基板还可以保证智能功率模块的抗ems性能,可以有效减少对智能功率模块和外界环境的电磁干扰。电路布线层120根据智能功率模块的电路设计,在散热基板110上形成对应的线路以及对应供各电子元件安装的安装位,即焊盘,具体地,在散热基板110设置好绝缘层130后,将铜箔铺设在绝缘层130上,并按照预设的电路设计蚀刻所述铜箔,从而形成电路布线层120。其中,散热基板110 的形状可以根据电路布线层120、高压集成电路310,以及智能功率模块中其他电子元件的具体位置及大小确定,可以为方形,但不限于方形。

[0054]

散热基板110可选为单面布线板,也即电路布线层120设置于散热基板 110的一侧表面,绝缘层130夹设于所述电路布线层120与所述散热基板110 之间,散热基板110、绝缘层130及电路布线层120形成于一体后,作为功率开关管和驱动器件的安装载体,即为功率模块30的安装基板100。

[0055]

绝缘层130用于实现电路布线层120与金属安装基板100之间的电气隔离以及电磁屏蔽,以及对外部电磁干扰进行反射,从而避免外部电磁辐射干扰功率开关管正常工作,降低周围环境中的电磁辐射对高集成智能功率模块中的电子元件的干扰影响。该绝缘层130可选采用热塑性胶或者热固性胶等材料制成,以实现安装基板100与电路布线层120之间的固定连接且绝缘。具体可以采用环氧树脂、二氧化硅、氧化铝、高导热填充材料等材料制成,其中,高导热填充材料可以是氮化硼、氮化铝材质,氮化铝和氮化硼的绝缘性较好,且导热率较高,耐热性及热传导性较佳,使得氮化铝和氮化硼有较高的传热能力。这样,在智能功率模块工作的过程中,功率模块30根据接收到的控制信号,输出驱动电能,以驱动电机等负载工作。这个过程中,功率模块30工作时产生的热量通过由绝缘层130传导至散热基板110

上,再通过散热基板110进行快速散热,以提高功率器件的散热速度,由于掺杂有氮化硼或者氮化铝等材质的绝缘层130的导热效果较佳,从而解决了智能功率模块工作过程中散热不及时,或者散热效果较差,烧毁智能功率模块的问题。

[0056]

散热基板110还可以采用氮化铝陶瓷基板来实现时,氮化铝陶瓷基板即为绝缘散热基板110,可以通过压合等工艺将电路布线层120形成于绝缘散热基板110。

[0057]

参照图2,在一实施例中,所述硅基衬底310靠近所述逆变功率模块200 的一侧边还设置有第二导电电极312,所述第二导电电极312与所述高压集成电路330电连接;

[0058]

所述第二导电电极312与所述电路布线层120之间设置有金属绑线,以通过所述金属绑线实现高压集成电路330和所述逆变功率模块200之间的电连接。

[0059]

可以理解的是,驱动控制集成芯片300可以采用lga(land grid array,平面网格阵列封装)、bga(ball grid array,球柵网格阵列封装)及 qfp(quad flat package,四面扁平封装)中的任意一种进行封装。或者,驱动控制集成芯片300也可以采用裸die晶圆的形式安装在智能功率模块的安装基板100上。驱动控制集成芯片300经由外露的裸芯片焊盘而安置在安装基板 100上,裸露的裸芯片焊盘则封装在安装基板100上,驱动控制集成芯片300 产生的热量也经焊盘传导至安装基板100上。驱动控制集成芯片300具有裸芯片核以及外围区域。外围区域可以用于排布第二导电电极312,第二导电电极312可以沿着安装基板100的四边排布。第二导电电极312的数量为多个,第二导电电极312通过金属绑线耦接至安装基板100的电路布线层120或者直接耦接至其他电子元件的焊盘,以形成智能功率模块的各个电路模块,实现智能功率模块的功能作用。

[0060]

具体而言,第二导电电极312即为设置在硅基衬底310边缘的外接合焊盘,第二导电电极312的数量为多个,多个第二导电电极312中包括电源/接地接合焊盘,电源接合焊盘可以用作电源接入,接地结合焊盘则与智能功率模块安装基板100上的接地线键合。第二导电电极312还包括用于供主控制器320接入的控制信号接合焊盘,以及供高压集成电路330与逆变功率模块 200实现电连接的输出信号结合焊盘。本实用新型实施例中,接合焊盘可以定义为具有一个预设连接区域,而且可以控制接合焊盘的方向,以选择性地配置该预设连接区域电性连接到导电结构。导电结构可以分属于主控制器320 的电源网络和信号网络,以及高压集成电路330电源网络和信号网络。导电结构可以具体为设置在硅基衬底310上的一个或者多个金属互连层,通过导电结构第二导电电极312与主控制器320或者高压集成电路330形成导通路径。其中,供主控制器320接入的控制信号和电源的第二导电电极312靠近主控制器320设置,供高压集成电路330输出的驱动信号靠近高压集成电路 330设置,也即与逆变功率模块200连接的第二导电电极312在硅基衬底310 上靠近逆变功率模块200设置(设置在智能功率模块的内侧),外接信号的第二导电电极312靠近智能功率模块的引脚设置(设置在智能功率模块的外侧)。进一步地,所述主控制器320在所述衬底上远离所述逆变功率模块200 设置,所述高压集成电路330在所述衬底上靠近所述逆变功率模块200设置。如此,可以方便智能功率模块进行pcb布局时,电路布线及引线的设置,可以缩小驱动控制集成芯片300至逆变功率模块200之间的电路布线或者金属绑线的长度,进而减少键合线相互交叉引入的寄生参数和电磁干扰小。同时也可以缩短主控制器320至智能功率模块的引脚之间的电路布线或者金属绑线的长度,同样可以减少键合线相互交叉引入的寄生参数和电磁干扰小。然后把硅片转到高压模拟电路生产线,制作hvic线路,其中驱动信号输入

端、电源端、地端与前述预留的电极直接连接。

[0061]

参照图3,在一实施例中,所述主控制器320包括:

[0062]

数字内核321,用于参数配置和空调非电机负载控制;以及,

[0063]

电机控制引擎内核322,用于处理电机运算控制事务。

[0064]

本实施例中,主控制器320包括数字内核321与电机控制引擎两部分。数字内核321用于参数配置和处理常规事务,进行运算,数字内核321具体可以是信号处理器,其中,数字内核321包含flash、iram、xram等部分。电机控制引擎通过硬件方式自动完成电机运算控制,电机控制引擎内核 322可以由乘除法器mdu、比例积分器pi、低通滤波器lpf以及foc模块等组成构成。双核协同工作实现各种高性能电机控制,同时提供方波、 spwm/svpwm、foc等多种驱动模式,电机控制引擎内核322可以通过配置控制参数,实现各种高性能电机控制。此外,主控制器320还包括功能外设模块包括但不限于:存储器,用于数据读写存储,例如sram,存储器可以通过系统总线与数字内核321相连接;数字通信接口模块,用于和外部设备进行通信,具体可以使i2c接口、spi接口或者uart接口中的一种或者多种组合,模数转换模块,用于接收外部的模拟检测信号且输出信号至所述cpu 内核或电机控制引擎,以实现过温、过流、过压保护等。预驱动电路,用于接收电机控制引擎输出的三路比较值且输出三组pwm控制信号从而驱动电机的uvw三相,用以驱动电机的uvw三相绕组。

[0065]

参照图4,在一实施例中,所述高压集成电路330包括:

[0066]

逻辑输入及防贯穿保护电路331,其输入端用于接入控制信号;

[0067]

电位平移电路332,其输入端与所述逻辑输入及防贯穿保护电路331的输出端连接;

[0068]

高压驱动输出电路333及低压驱动输出电路334,分别与所述电位平移电路332的输出端连接。

[0069]

本实施例中,驱动芯片还具有上桥信号输入端hin和下桥信号输入端 lin,分别与主控制器320连接,并接收主控制器320输出的控制信号后分别输出至逻辑输入及防贯穿保护电路331,逻辑输入及防贯穿保护电路331将主控制器320输出的控制信号转换为对应的逻辑信号,也即脉宽调制信号,并输出带有一定死区时间的脉宽调制信号至电位平移电路332,电位平移电路 332用于将低压侧窄脉宽调制信号到高压侧脉宽调制信号的转移。高压驱动输出电路333及低压驱动输出电路334,以使高压驱动输出电路333及低压驱动输出电路334形成互锁。

[0070]

高压驱动输出电路333包括三相上桥驱动单元,每一相上桥驱动单元的输出端均分别对应与一个上桥臂功率管连接。低压驱动输出电路334包括三相下桥驱动单元,每一相下桥驱动单元的输出端分别与对应的一个下桥臂功率管连接。

[0071]

高压驱动输出电路333和低压驱动输出电路334均集成在hvic中,在实际应用时,高压驱动输出电路333的三相高压侧驱动单元集成在高压集成芯片hvic中,低压驱动输出电路334的三相低压驱动输出电路334集成在低压集成芯片lvic中,或者三相高压侧驱动单元中的每一相高压侧驱动单元对应与三相低压侧驱动单元中的一相高压侧驱动单元集成在一hvic中,例如u相高压侧驱动单元与u相高压侧驱动单元集成在一hvic,具体设置方式可根据智能功率模块的内部结构方式不同而不同,此处不做限制。其中,u 相hvic的各管脚说明如下:

[0072]

u相hvic的低压侧供电电源正端vcc,vdd一般为15v,智能功率模块的电源负端com作为低压侧供电电源负端com,而对应u相上桥臂功率管的高压侧供电电源是由于直流母线电压的接入形成高压,如直流母线电压经p端一般为300v左右。高压侧浮动电源端vb和高压侧浮动地vs分别为 u相高压驱动输出电路333的电源的正极和负极,高压侧信号输出端ho为u 相高压区的输出端;lo为u相低压区的输出端。u相hvic的功能可以概括为:将输入端hin的0或5v的逻辑输入信号分别传到高压侧输出端高压侧信号输出端ho,lin的信号分别传到低压侧输出端lo,其中高压侧信号输出端ho是vs或vs+15v的逻辑输出信号、lo是0或15v的逻辑输出信号。

[0073]

可以理解的是,v相和w相与u相hvic的各管脚说明相同,具体可参照u相hvic设置,此处不再赘述。

[0074]

本实施例中,逻辑输入及防贯穿保护电路331将接入的控制信号进行信号变换后,输出带有一定死区时间的正弦脉宽调制信号至高压驱动输出电路 333和低压驱动输出电路334,以使高压驱动输出电路333和低压驱动输出电路334形成互锁。

[0075]

在一些实施例中高压集成电路中还可以集成有自举电路,所述自举电路的正极输入端与所述电源正端连接,所述自举电路的负极输入端与所述电源负端连接。具体地,当高压侧信号输入端hin输入的信号为低电平信号,低压侧信号输入端lin输入的信号为高电平信号时,高压侧信号输出端ho输出的信号为低电平信号,低压侧输出端lo输出的信号为高电平信号,逆变功率模块200中的上桥臂功率管mh关断,下桥臂功率管ml开通。在上桥臂功率管mh关断,下桥臂功率管ml开通时,高压侧浮动电源端vb的电压随高侧浮动地vs电压的下降而下降,并给自举电路充电。

[0076]

当高压侧信号输入端hin输入的信号为高电平信号,低压侧信号输入端 lin输入的信号为低电平信号时,高压侧信号输出端ho输出的信号为高电平信号,低压侧输出端lo输出的信号为低电平信号,逆变功率模块200中的上桥臂功率管mh开通,下桥臂功率管ml关断,此时自举电路充电停止,并为高压驱动输出电路333供电。高压集成电路330内还同时集成有vcc欠压保护电路、vb过压保护电路335及过流保护电路等保护电路模块,以保障智能功率模块正常运行。在欠压、过流、过压等保护电路模块任意一个或者多个达到保护阈值时,输出故障信号至主控制器320,以使主控制器320输出相应的控制信号,实现对智能功率模块的故障保护。

[0077]

本实用新型还提出一种变频器,包括如上所述的智能功率模块。

[0078]

该智能功率模块的详细结构可参照上述实施例,此处不再赘述;可以理解的是,由于在本实用新型变频器中使用了上述智能功率模块,因此,本实用新型变频器的实施例包括上述智能功率模块全部实施例的全部技术方案,且所达到的技术效果也完全相同,在此不再赘述。

[0079]

本实用新型变频器可以应用于空调器,例如中央空调、壁挂式空调、柜式空调、移动空调、窗式空调等,还可以应用于冰箱、冰柜等制冷设备中。

[0080]

本实用新型还提出一种空调器,包括如上所述的智能功率模块;或者,包括如上所述的变频器。

[0081]

该智能功率模块和变频器的详细结构可参照上述实施例,此处不再赘述;可以理解的是,由于在本实用新型空调器中使用了上述智能功率模块和变频器,因此,本实用新型

空调器的实施例包括上述智能功率模块和变频器全部实施例的全部技术方案,且所达到的技术效果也完全相同,在此不再赘述。

[0082]

以上所述仅为本实用新型的可选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的发明构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1