形成非对称厚度氧化物沟槽的方法与流程

1.本公开涉及一种制造在选择性沟槽侧壁上具有绝缘层的半导体器件的制造方法。

背景技术:

2.许多应用使用快速开关、低损耗绝缘栅双极型晶体管(igbt)或金属氧化物半导体场效应晶体管(mosfet)。由于高栅极集电极电容(c

gc

)和栅极发射极电容(c

ge

),具有均匀薄氧化物的沟槽栅极igbt具有高开启能量(e

on

)和关闭能量(e

off

)损失。

3.非对称沟槽氧化物(一个沟槽侧壁的一部分是薄氧化物并且其余区域是厚氧化物)用于提高采用硅和sic的沟槽栅极igbt和mosfet的性能。例如,在igbt内,在不用作传导沟道的沟槽侧壁区域中提供厚氧化物并在形成传导沟道所在的区域中提供薄氧化物是有利的。这降低了栅极集电极电容(c

gc

)和栅极发射极电容(c

ge

)并提高了开关速度。这也减少了开启能量损耗(e

on

)和关闭能量损耗(e

off

)。在电场是硅的10倍的sic的情况下,栅极结构还增强了击穿电压(bv)能力。

4.当前用于制造具有非恒定氧化物层的沟槽的可用过程不可靠并且导致低产量。

5.传统处理方法依赖于使用光刻曝光剂量来确定蚀刻深度。由于固有不准确性,蚀刻深度在横跨晶圆的一个位点到另一个位点、晶圆与晶圆之间以及批次之间有显著变化的趋势。

[0006]“igbt with superior long-term switching behaviour by asymmetric trench oxide”,2018年第30届关于功率半导体器件和ic的国际学术报告会第24-27页涉及具有非对称厚氧化物层的沟槽的igbt芯片及制造芯片的过程。

[0007]

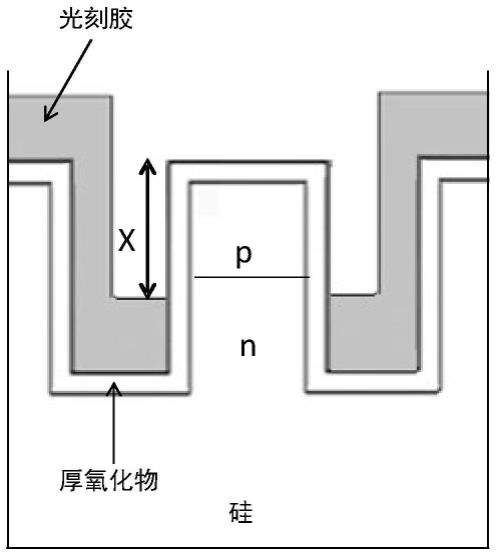

图1(a)和1(b)示出了根据现有技术制造具有非对称绝缘层的沟槽的步骤。制造过程从均匀厚氧化物绝缘层开始,其由光刻胶材料覆盖。曝光光刻胶以将光刻胶去除至期望深度x。曝光剂量用于确定深度x,并因此确定将在何处形成薄栅极氧化物。然后使用蚀刻溶液去除所有暴露区域上方的厚氧化物层。

[0008]

这种制造方法导致x在晶圆与晶圆之间以及晶圆上的管芯与管芯之间的巨大变化。在蚀刻过程期间,沟槽内光刻胶的完整性和稳定性也降低。

技术实现要素:

[0009]

各方面和优选特征在所附权利要求中陈述。

[0010]

根据本公开的实施例,提供了一种制造具有一个或多个沟槽的半导体器件的制造方法,所述一个或多个沟槽具有绝缘层,其中具有绝缘层的所述一个或多个的沟槽采用以下步骤进行制造:

[0011]

执行蚀刻过程以形成所述一个或多个沟槽;

[0012]

在所述一个或多个沟槽的下表面和侧壁上形成第一绝缘层;

[0013]

在所述第一绝缘层上沉积亲水层;

[0014]

在所述一个或多个沟槽中沉积光刻胶材料,其中,沉积光刻胶材料包括暴露所述

一个或多个沟槽的第一侧的上部区域上的亲水层;

[0015]

执行湿蚀刻过程已将所述一个或多个沟槽的所述第一侧的侧壁上的绝缘层蚀刻到所述光刻胶材料的表面下方的预定距离处;

[0016]

去除所述光刻胶材料;

[0017]

去除所述亲水层;以及

[0018]

在进行所述湿蚀刻过程、去除所述光刻胶材料并去除所述亲水层之后,在所述一个或多个沟槽的所述第一侧的所述侧壁上形成第二绝缘层。

[0019]

形成第一绝缘层可以包括形成厚绝缘层,并且亲水层可以沉积在厚绝缘层上,并且形成第二绝缘层可以包括在一个或多个沟槽的第一侧的侧壁上形成薄绝缘层,其中,薄绝缘层比厚绝缘层薄。

[0020]

可替代地,形成第一绝缘层可包括形成薄绝缘层,并且形成第二绝缘层可包括在薄绝缘层上方形成厚绝缘层,其中,薄绝缘层比厚绝缘层薄。

[0021]

当前公开的制造半导体器件的制造方法包括沉积亲水层的步骤。亲水层是指在后面执行湿蚀刻的步骤中,蚀刻剂利用毛细作用蚀刻侧壁上位于光刻胶材料的表面下方的绝缘层。毛细作用向下蚀刻位于亲水层和半导体器件的在沟槽外部的材料(例如,硅)之间的沟道。这也允许在绝缘层表面下方进行蚀刻,从而允许蚀刻更深的沟道。此外,这有助于在蚀刻过程以及绝缘层的蚀刻部分的宽度和深度方面实现均匀性和一致性。这也增加了制造过程的可控性,特别是蚀刻部分的宽度和深度。

[0022]

所公开的制造过程包括执行湿蚀刻,该湿蚀刻沿着沟槽的侧壁向下蚀刻沟道。该过程有助于制造具有非对称或对称沟槽栅极区域的沟槽的器件,从而在沟槽侧壁上具有两种不同绝缘层厚度。

[0023]

本文公开的制造过程提高了沟道蚀刻深度和宽度的均匀性,因此提高了管芯与管芯之间的电性能均匀性。所公开的过程还具有改进的过程控制和产量。与制造沟槽的现有技术方法相比,所公开的过程导致在向下湿蚀刻深沟槽期间由光刻胶的不稳定性引起的缺陷数量减少。

[0024]

该方法可用于处理硅、sic、gan和半导体器件中使用的其他材料的器件。

[0025]

该方法可用于制造绝缘栅双极型晶体管(igbt)、金属氧化物半导体场效应晶体管(mosfet)、mos控制晶闸管或其他半导体功率器件。

[0026]

沉积光刻胶材料可以是两步过程,包括沉积光刻胶材料并且然后暴露一个或多个沟槽的第一侧的上部区域上的亲水层。

[0027]

该方法还可以包括在生长薄绝缘层之后沉积填充材料。

[0028]

亲水层可以包括氮化物。亲水层可以包括si

x

ny(氮化硅)或具有良好润湿性或高润湿度的另一种材料。润湿性调节沟槽侧壁向下蚀刻速率并实现蚀刻距离的均匀性和过程的可重复性。如果润湿性不够,由于毛细作用,某些区域会比其他区域更快地向下蚀刻沟槽壁。具有高润湿度的材料可改善向下蚀刻沟道的毛细作用。亲水层的润湿性特性允许精确控制蚀刻深度并确保向下蚀刻出蚀刻沟道过程的均匀性。

[0029]

亲水层可具有介于和之间的厚度。亲水层的厚度在湿蚀刻/毛细蚀刻过程中保持完整性。

[0030]

可以使用缓冲氧化物蚀刻(boe)来实施执行湿蚀刻的步骤。可以将半导体器件或

晶圆浸入boe中以便沿着任何暴露台面区域和沟槽侧壁蚀刻绝缘层。除了非常宽的沟槽外,暴露深沟槽的底部是困难的。使用湿蚀刻意味着不需要暴露沟槽地底部。湿蚀刻利用蚀刻溶液(例如boe 7:1hcl)的毛细作用向下蚀刻暴露侧壁并向上蚀刻第二沟槽侧壁至期望距离。

[0031]

缓冲氧化物蚀刻可以包括氢氟(hf)酸。氢氟酸是用于半导体制造的合适溶液并且提供足够的蚀刻速率以使该过程可制造。

[0032]

形成厚绝缘层可以包括使用硅局部氧化过程热生长厚氧化物层。

[0033]

可替代地,形成厚绝缘层可包括沉积厚氧化物层。

[0034]

可以使用原硅酸四乙酯(teos)沉积来实施沉积厚氧化物层。teos沉积非常共形。

[0035]

厚绝缘层的厚度可介于和之间。

[0036]

生长薄绝缘层可以包括在900℃至1100℃下热生长薄氧化物层。

[0037]

薄绝缘层可以地厚度可以介于到之间。

[0038]

该方法可以包括制造具有非对称绝缘层的一个或多个沟槽。一个或多个沟槽可以包括具有两种不同厚度的绝缘层的一个侧壁以及具有恒定厚度绝缘层的一个侧壁。执行湿蚀刻的步骤可用于仅沿着一个或多个沟槽的一个侧壁进行蚀刻。

[0039]

可替代地或附加地,该方法可以包括制造具有对称绝缘层的一个或多个沟槽。一个或多个沟槽可以包括各自具有两种不同厚度的绝缘层的两个侧壁。沉积光刻胶材料可以包括暴露一个或多个沟槽的两侧的上部区域上的亲水层。该方法还可以包括执行湿蚀刻过程以将一个或多个沟槽的两个侧壁上的绝缘层蚀刻到光刻胶材料表面下方的预定距离并在一个或多个沟槽的两个侧壁上生长薄绝缘层。

[0040]

该方法可以包括制造各自具有绝缘层的至少两个沟槽。第一沟槽可以通过两个沟槽之间的台面区域与第二沟槽分开。第一沟槽的第一侧可以与第二沟槽的第一侧相邻。沉积光刻胶材料可以包括暴露第一沟槽和第二沟槽之间的台面区域中的亲水层。

[0041]

该方法还可以包括去除两个沟槽之间的台面区域中的亲水层。由于台面区域中的厚氧化物因此不受亲水层的保护,因此这允许通过蚀刻去除台面区域中的厚氧化物。这也去除了沟槽侧壁上厚氧化物上方的亲水层,使得可以蚀刻侧壁上的厚氧化物。

[0042]

去除台面区域中的亲水层可以包括去除亲水层,使得亲水层的顶表面相对于厚氧化物层的表面凹入。

[0043]

该方法还可以包括执行湿蚀刻过程以蚀刻台面区域上的绝缘层。这去除了台面区域上的厚绝缘层。

附图说明

[0044]

本公开将仅通过示例从以下详细描述和附图中理解,其中:

[0045]

图1(a)和1(b)示出了根据现有技术制造具有非对称绝缘层的沟槽的步骤;

[0046]

图2(a)至图2(j)示出了根据本公开的实施例的制造具有非对称绝缘层的沟槽的制造步骤;

[0047]

图3示意性地图示了具有使用根据本公开的实施例的方法制造的沟槽的半导体器件。

具体实施方式

[0048]

图2(a)至2(j)示出了根据本公开的实施例的具有非对称绝缘层的沟槽的制造过程中的步骤。

[0049]

图2(a)示出了制造具有非对称绝缘层的两个沟槽的第一步骤,具体如下:

[0050]

(a)步骤1

[0051]

·

将薄氧化物层204沉积在硅衬底206上。薄氧化物层的厚度约为到

[0052]

图2(b)示出了制造两个沟槽的第二步骤,具体如下:

[0053]

(b)步骤2

[0054]

·

光刻并且然后通过使用等离子体源进行干蚀刻以在硅衬底206中形成期望深度z的沟槽。在该实施例中,沟槽的期望深度z为3μm至6μm。

[0055]

图2(c)示出了制造两个沟槽的第三步骤,具体如下:

[0056]

(c)步骤3

[0057]

·

使厚氧化物层204热生长或沉积在沟槽的侧壁和底面上。厚氧化物层204可以使用teos进行沉积。厚氧化物层的厚度约为至

[0058]

·

诸如氮化物的亲水层206被沉积在氧化物层204上。氮化物层206的厚度约为到

[0059]

图2(d)示出了制造两个沟槽的第四步骤,具体如下:

[0060]

(d)步骤4

[0061]

·

用光刻胶材料208填充沟槽。

[0062]

·

沉积光刻胶208使得亲水层206在每个沟槽中非对称氧化物将被制造用于的第一侧上暴露以及在沟槽之间的台面区域中暴露。

[0063]

·

每个沟槽的第一侧(暴露亲水层206所在的一侧)是沟槽中将被制造为具有薄氧化物层的一侧,而每个沟槽中将被制造为具有厚氧化物的一侧保留被光刻胶覆盖。

[0064]

·

对于1.5μm宽度的沟槽,光刻胶的厚度为1.0μm至1.5μm。

[0065]

图2(e)示出了制造两个沟槽的第五步骤,具体如下:

[0066]

(e)步骤5

[0067]

·

在暴露的亲水层206上执行蚀刻过程。蚀刻过程可以是湿蚀刻或干蚀刻并且蚀刻过程在台面区域中的厚氧化物层204上停止。

[0068]

·

在亲水层206是氮化物的实施例中,蚀刻过程可以使用cf4/hbr化学物在等离子体环境(等离子体的气氛或环境,由气体混合物产生)中进行。

[0069]

·

蚀刻亲水层206使得亲水层206的边缘相对于厚氧化物204的表面凹入。

[0070]

图2(f)示出了制造两个沟槽的第六步骤,具体如下:

[0071]

(f)步骤6

[0072]

·

将整个晶圆浸入诸如7:1hf的boe(缓冲氧化物蚀刻)中。缓冲氧化物蚀刻剂蚀刻暴露的台面区域和从暴露的台面区域向下延伸到沟槽表面下方的期望深度y的沟槽侧壁上的氧化物层204。

[0073]

·

亲水层206产生毛细作用使得蚀刻剂沿着亲水层本身206和硅202之间的窄沟道

蚀刻氧化物层204。

[0074]

·

亲水层206的存在允许控制蚀刻过程的蚀刻深度和均匀性。亲水层206减少在蚀刻过程期间形成的缺陷。

[0075]

图2(g)示出了制造两个沟槽的第七步骤,具体如下:

[0076]

(g)步骤7

[0077]

·

使用任何合适的湿(诸如热磷酸)或干(诸如等离子体蚀刻室中的cf4和hbr气体的混合物)化学物质剥离(去除)光刻胶。

[0078]

图2(h)示出了制造两个沟槽的第八步骤,具体如下:

[0079]

(h)步骤8

[0080]

·

使用任何合适的湿或干化学物质来剥离(去除)亲水层。这使得留存仅在步骤4和5中未暴露的区域上具有氧化物204的沟槽。

[0081]

图2(i)示出了制造两个沟槽的第九步骤,具体如下:

[0082]

(i)步骤9

[0083]

·

在900℃至1100℃的炉步骤中在暴露的硅上生长薄氧化物层210。薄氧化物层生长在每个沟槽的亲水层在步骤4中暴露所在的第一侧上以及沟槽之间的台面区域中。

[0084]

·

薄氧化物层的厚度约为至

[0085]

图2(j)示出了制造两个沟槽的第十步骤,,具体如下:

[0086]

(j)步骤10

[0087]

·

沉积多晶硅212以填充沟槽。通过蚀刻多晶硅212的顶部以与沟槽之间的台面区域中的硅202齐平来平坦化多晶硅212。

[0088]

图3示意性地图示了使用根据本公开的实施例的方法制造的具有沟槽的半导体器件。在该器件中,有源栅极t1各自具有非对称沟槽氧化物绝缘层,而伪沟槽(或辅助沟槽)t2具有对称厚氧化物绝缘层。

[0089]

本实施例中所示的有源沟槽t1均具有非对称氧化物。在该实施例中,仅电子传导沟道区具有薄氧化物210,并且每个有源沟槽t1的其余侧壁和底部具有厚氧化物204。沟道区域中的薄氧化物210降低了输入电容(c

in

)和c

gc

。这导致栅极电荷减少并使关断和导通时间更快,因此分别减少了e

on

和e

off

。

[0090]

虽然辅助沟槽t2被示为具有厚氧化物绝缘层204,但是所公开的方法可替代地用于制造具有对称薄氧化物或具有可变氧化物厚度的辅助沟槽的半导体器件。

[0091]

图4(a)至4(i)示出了根据本公开实施例的半导体器件的制造方法中的步骤;

[0092]

图4(a)示出了制造半导体器件的沟槽的第一步骤,具体如下:

[0093]

(a)步骤1

[0094]

·

蚀刻沟槽905。

[0095]

·

在沟槽上形成初始氧化物层910。初始氧化物层910为牺牲氧化物层。其是在对硅进行蚀刻以形成沟槽后立即产生的氧化物层。该层的主要目的是去除由沟槽蚀刻过程产生的表面粗糙度。传统上,这种氧化物稍后在形成薄栅氧化物之前被去除。

[0096]

·

在初始氧化物层910上方沉积诸如氮化物的亲水层915。氮化物层915的厚度约为到

[0097]

·

使用teos在亲水层915上方沉积薄氧化物层920。薄氧化物层920的厚度约为到

[0098]

图4(b)和图4(c)示出了制造半导体器件的沟槽的第二步骤,具体如下:

[0099]

(b)步骤2

[0100]

·

执行光刻以施加填充沟槽的光刻胶掩模925,其中掩模终止于一个沟槽930(例如,有源沟槽)和至少一个其他沟槽935(例如,伪沟槽)的中心。这使得有源沟槽和伪沟槽的一半以及沟槽之间的台面区域暴露。可以在如图所示的两步过程中施加掩模925,在该两步过程中,掩模被沉积然后被蚀刻以暴露teos 920。

[0101]

·

沉积光刻胶925使得薄氧化物层920在非对称氧化物将被制造用于的每个沟槽的第一侧上以及在沟槽之间的台面区域940中暴露。

[0102]

·

每个沟槽的第一侧(暴露薄氧化物层920所在的一侧)是沟槽中将被制造为具有厚氧化物层的一侧,而每个沟槽中将被制造为具有薄氧化物或不同厚度氧化物的一侧仍被光刻胶覆盖。

[0103]

图4(d)示出了半导体器件沟槽制作的第一步,具体如下:

[0104]

(d)第3步

[0105]

·

在薄氧化物层920上执行湿蚀刻。可以通过将整个晶圆浸入诸如7:1hf的boe(缓冲氧化物蚀刻)来执行蚀刻。缓冲氧化物蚀刻剂蚀刻暴露的台面区域940、暴露的沟槽侧壁和底部、以及从沟槽底部向上延伸到沟槽的底表面上方的期望高度y的沟槽侧壁上的氧化物层920。

[0106]

·

亲水层915产生毛细作用,使得蚀刻剂沿着亲水层915本身和光刻胶925之间的狭窄沟道蚀刻氧化物层920。

[0107]

·

亲水层915的存在允许控制蚀刻过程的蚀刻深度和均匀性。亲水层915减少在蚀刻过程期间形成的缺陷。

[0108]

图4(e)示出了制造半导体器件的沟槽的第一步,具体如下:

[0109]

(e)步骤4

[0110]

·

使用任何合适的湿或干化学物质来剥离(去除)光刻胶。

[0111]

·

执行蚀刻过程以去除亲水层915的暴露区域。蚀刻过程可以是湿蚀刻或干蚀刻并且停止在初始氧化物层910上。

[0112]

·

在亲水层915是氮化物的实施例中,蚀刻过程可以使用cf4/hbr化学物质在等离子体环境中完成。

[0113]

图4(f)示出了制造半导体器件的沟槽的第一步骤,具体如下:

[0114]

(f)步骤5

[0115]

·

在没有亲水层915保留的区域中在沟槽的侧壁和底面上热生长或沉积厚氧化物层945。可以使用硅的局部氧化(locos)来沉积厚氧化物层945。厚氧化物层945的厚度约为至

[0116]

图4(g)示出了制造半导体器件的沟槽的第一步骤,具体如下:

[0117]

(g)步骤6

[0118]

·

执行蚀刻过程以去除亲水层915的剩余区域和剩余teos920。

[0119]

图4(h)示出了制造半导体器件的沟槽的第一步骤,具体如下:

[0120]

(h)步骤7

[0121]

·

执行光刻以施加填充有源沟槽930的光刻胶掩模950,其中掩模使伪沟槽935暴露。

[0122]

·

执行湿蚀刻过程,其将伪沟槽935剥离到硅层。

[0123]

图4(i)示出了制造半导体器件的沟槽的第一步骤,具体如下:

[0124]

(i)步骤8

[0125]

·

在伪沟槽上生长在侧壁和底表面上具有恒定厚度的薄氧化物层955。薄氧化物955层可以在900℃至1100℃的炉步骤中生长。薄氧化物层955的厚度约为到

[0126]

·

使用任何合适的湿或干化学物质来剥离(去除)光刻胶。

[0127]

·

沉积多晶硅960以填充沟槽。通过蚀刻多晶硅960的顶部以与沟槽之间的台面区域中的硅齐平来平坦化多晶硅960。

[0128]

图5示出了使用图4(a)至4(h)的步骤制造的半导体器件的示例。

[0129]

本领域技术人员将理解,在前面的描述和所附权利要求中,诸如“上方”、“重叠”、“下方”、“横向”等位置术语是参考装置的概念性图示做出的,诸如那些显示标准截面透视图图示和附图中所示的图示。使用这些术语是为了便于参考,但不具有限制性质。因此,这些术语应被理解为指的是处于如附图所示定向的器件。

[0130]

应当理解,上述所有掺杂极性都可以颠倒,所得器件仍然符合本发明的实施例。

[0131]

虽然本公开已经根据上述优选实施例进行了描述,但是应当理解这些实施例仅是说明性的并且权利要求不限于这些实施例。鉴于本公开,本领域技术人员将能够进行修改和替换,这些修改和替换被认为落入所附权利要求的范围内。本说明书中公开或图示的每个特征可以单独或与本文公开或示出的任何其他特征的任何适当组合并入本公开。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1