基板处理装置、基板处理系统以及对载置台进行对位的方法与流程

1.本公开涉及一种基板处理装置。

背景技术:

2.在半导体装置的制造工序中,通过对作为基板的半导体晶圆(以下记为晶圆)供给各种处理气体,从而进行成膜、蚀刻等各种各样的处理。这种基板处理有时在处理容器内配置有载置台并在该载置台上载置有基板的状态下进行。

3.例如,在专利文献1中,记载有一种在用于槽加工用磨石的形成的双面砂轮修整器设置的固定台的位置调节技术,在专利文献2中,记载有一种使光学透镜的压制成型所使用的模具压紧件水平移动的技术。另外,在专利文献3中记载有一种进行丝网印刷用的丝网印版的定位的技术。

4.然而,在这些专利文献中并未记载与基板处理所使用的载置台的位置调节相关的技术。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2011-161621号公报

8.专利文献2:日本特开2009-241464号公报

9.专利文献3:日本特开2002-53328号公报

技术实现要素:

10.发明要解决的问题

11.本公开提供一种能够相对简便地进行载置台的位置调节的基板处理装置。

12.用于解决问题的方案

13.本公开的基板处理装置向基板供给处理气体而进行处理,其中,

14.该基板处理装置包括:

15.多个载置台,其配置于处理容器内,分别载置作为处理对象的基板;

16.多个支柱,其分别自所述多个载置台的下表面侧支承所述多个载置台,该多个支柱贯穿所述处理容器的底面而向下方侧突出;

17.共用的基台部,其自所述多个支柱的基端侧支承所述多个支柱;以及

18.多个位置调节机构,其具有:固定构件,该固定构件设于各支柱的基端与所述基台部之间,并固定于所述基台部侧;位置调节构件,该位置调节构件配置于所述固定构件的上方,并且对所述支柱的基端部进行定位,用于调节被该支柱支承的载置台的位置;以及多个间隙高度调节部,该多个间隙高度调节部分别设于沿周向围绕在所述支柱的周围的至少三个部位,以能够调节所述固定构件与位置调节构件之间的间隙的高度的状态将该位置调节构件安装于固定构件,

19.所述多个位置调节机构中的至少一个位置调节机构在所述至少三个部位中的一

个部位代替所述间隙高度调节部而设有固定安装部,该固定安装部以固定了所述间隙的高度的状态将位置调节构件安装于固定构件。

20.发明的效果

21.根据本公开,能够相对简便地进行基板处理装置的载置台的位置调节。

附图说明

22.图1是说明本公开的一实施方式的基板处理系统的结构的俯视图。

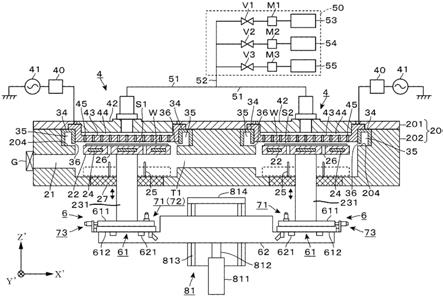

23.图2是设于所述基板处理系统的基板处理装置的纵剖侧视图。

24.图3是所述基板处理装置的分解立体图。

25.图4是表示支承载置台的支柱的下端部的结构的俯视图。

26.图5是所述载置台的位置调节机构的第1放大纵剖侧视图。

27.图6是所述位置调节机构的第2放大纵剖侧视图。

28.图7是所述位置调节机构的放大俯视图。

29.图8是所述载置台的定心时的纵剖侧视图。

30.图9是所述载置台的定心时的俯视图。

31.图10是所述定心所使用的治具的立体图。

32.图11是使用带照相机的晶圆拍摄到的载置台上表面的图像。

具体实施方式

33.参照图1的俯视图说明本公开的基板处理系统1的实施方式。该基板处理系统1包括送入送出端口11、送入送出模块12、真空输送模块(基板输送模块)13以及基板处理装置2。在图1中,将x方向设为左右方向,将y方向设为前后方向,将送入送出端口11设为前后方向的近前侧,来进行说明。在送入送出模块12的近前侧互相朝向前后方向地连接有送入送出端口11,在送入送出模块12的进深侧互相朝向前后方向地连接有真空输送模块13。

34.送入送出端口11载置有载体c,该载体c为收容有作为处理对象的基板的输送容器,例如,基板由作为直径例如为300mm的圆形基板的晶圆w构成。送入送出模块12为用于在载体c与真空输送模块13之间进行晶圆w的送入送出的模块。送入送出模块12包括:常压输送室121,其利用输送机构120在常压气氛中与载体c之间进行晶圆w的交接;以及加载互锁室122,其将晶圆w所放置的气氛在常压气氛与真空气氛之间切换。

35.真空输送模块13包括形成有真空气氛的真空输送室(基板输送室)14,在该真空输送室14的内部配置有基板输送机构15。真空输送室14例如在俯视时构成在前后方向上具有长边的长方形。在真空输送室14的四个侧壁中,在位于长方形的互相相对的长边的侧壁各自连接有多个、例如三个基板处理装置2,在位于近前侧的短边的侧壁连接有设于送入送出模块12的加载互锁室122。图中的附图标记g是指分别介于送入送出模块12与真空输送模块13之间、真空输送模块13与基板处理装置2之间的闸阀。该闸阀g打开、关闭分别在互相连接的模块设置的晶圆w的送入送出口。

36.基板输送机构15用于在真空气氛中在送入送出模块12与各基板处理装置2之间进行晶圆w的输送,该基板输送机构15包括多关节臂,该基板输送机构15包括保持晶圆w的基板保持部16。如下所述,该例子中的基板处理装置2在真空气氛中对多张、例如4张晶圆w成

批地进行气体处理。因此,基板输送机构15的基板保持部16例如构成为能够保持4张晶圆w,以向基板处理装置2成批地交接4张晶圆w。

37.基板保持部16包括第1基板保持部161、第2基板保持部162以及连接部163。第1基板保持部161和第2基板保持部162构成为互相并行地水平延伸的两个细长的刮片状。连接部163以与第1基板保持部161、第2基板保持部162的伸长方向正交的方式沿水平方向延伸,该连接部163将第1基板保持部161的基端和第2基板保持部162的基端互相连接。连接部163的长度方向上的中央部设于多关节臂的顶端部上,多关节臂绕垂直的旋转轴线旋转。随后叙述第1基板保持部161、第2基板保持部162的结构。

38.接着,参照图2、图3,说明将基板处理装置2应用于例如对晶圆w进行作为成膜处理的一种的等离子体cvd(chemical vapor deposition:化学气相沉积)处理的成膜装置的例子。图2是说明基板处理装置2的结构的纵剖侧视图,图3是其分解立体图。此外,在图2~图4中,一并记载有用于说明基板处理装置2内的设备的配置关系的副坐标(x’-y’―z’坐标)。在副坐标中,将基板处理装置2的与真空输送模块13连接的位置设为近前侧,将x’方向设为前后方向,将y’方向设为左右方向,来进行说明。

39.6个基板处理装置2互相同样地构成,能够在基板处理装置2之间互相并行地进行晶圆w的处理。基板处理装置2包括俯视时呈矩形的处理容器20。处理容器20构成为能够将内部气氛排气为真空的真空容器。图2、图3中的附图标记201是指处理容器20的顶部构件,图2、图3中的附图标记202是指容器主体。在容器主体202的近前侧的侧壁,以沿左右方向(图3中,y’方向)排列的方式形成有两个借助闸阀g与真空输送室14连接的送入送出口21。该送入送出口21利用闸阀g打开、关闭。

40.如图3所示,在处理容器20的内部,自各送入送出口21沿水平方向延伸设置并用于进行晶圆w的输送的第1输送空间t1和第2输送空间t2设于互相相邻的位置。另外,在处理容器20内,在该第1输送空间t1与该第2输送空间t2之间,沿着延伸设置方向(图3中的x’方向)设有中间壁部203。在此所说的水平方向还包含以下情况:在制造时的公差等的影响下,在不会造成设备彼此在晶圆w的送入送出动作时相接触等的影响的范围内,相对于延伸设置方向略微倾斜。

41.在第1输送空间t1,用于对晶圆w进行成膜处理的两个处理空间s1、s2沿着延伸设置方向配置成一列。另外,在第2输送空间t2也同样地,两个处理空间s3、s4沿着延伸设置方向配置成一列。因而,在处理容器20内,在从上表面侧观察时,以2

×

2的矩阵形状配置有合计四个处理空间s1~s4。

42.也参照图2说明包含处理空间s1~s4的处理容器20的内部构造。四个处理空间s1~s4互相同样地构成,并分别形成于载置晶圆w的载置台22和与该载置台22相对地配置的气体供给部4之间。图2中示出第1输送空间t1的处理空间s1、s2。以下,以处理空间s1为例进行说明。

43.载置台22兼用作下部电极,例如形成为由金属或者嵌入有金属网电极的氮化铝(aln)形成的扁平的圆板状。载置台22的所述圆板的中心位置被支柱231自下表面侧支承。支柱231的下部侧贯穿处理容器20的底面部27并向下方侧突出。支柱231在后述的升降机构81的作用下能够使载置台22升降。另外,也可以在支柱231的基端部设置旋转驱动机构,而将载置台22构成为绕铅垂轴线旋转自如。

44.在图2中,分别用实线描绘位于处理位置的载置台22,用虚线示出位于交接位置的载置台22。处理位置是指执行后述的基板处理(成膜处理)时的位置,交接位置是指在与上述的基板输送机构15之间进行晶圆w的交接的位置。图中的附图标记24是指埋设于各个载置台22的加热器,该加热器将载置于载置台22的各晶圆w加热至60℃~600℃。另外,载置台22借助未图示的匹配器接地。

45.而且,在处理容器20内的底面,多个、例如3个交接销25设于与载置台22对应的位置,另外,在载置台22形成有用于形成该交接销25的穿过区域的贯通孔26。在使载置台22向交接位置下降时,交接销25穿过贯通孔26,交接销25的上端自载置台22的载置面突出。以在该交接销25与基板输送机构15的第1基板保持部161、第2基板保持部162之间进行晶圆w的交接时互相不干涉的方式,设定第1基板保持部161和第2基板保持部162的形状、交接销25的配置。

46.在此,说明第1基板保持部161、第2基板保持部162。第1基板保持部161构成为,在进入了第1输送空间t1时,将晶圆w保持于第1输送空间t1内的与处理空间s1、s2的各配置位置对应的位置。第1输送空间t1内的与处理空间s1、s2的各配置位置对应的位置是指,以向在第1输送空间t1的处理空间s1、s2设置的两个载置台22交接晶圆w的方式设定的位置。另外,第2基板保持部162构成为,在进入了第2输送空间t2时,将晶圆w保持于第2输送空间t2内的与处理空间s3、s4的各配置位置对应的位置。第2输送空间t2内的与处理空间s3、s4的各配置位置对应的位置是指,以向在第2输送空间t2的处理空间s3、s4设置的两个载置台22交接晶圆w的方式设定的位置。

47.例如,第1基板保持部161、第2基板保持部162各自的宽度形成为小于晶圆w的直径,第1基板保持部161、第2基板保持部162分别在顶端侧和基端侧互相空开间隔地支承晶圆w的背面。另外,在分别被支承于第1基板保持部161的顶端侧、基端侧和第2基板保持部162的顶端侧、基端侧的晶圆w,例如存在与第1基板保持部161、第2基板保持部162不重叠的区域。而且,被支承于第1基板保持部161的顶端侧、第2基板保持部162的顶端侧的晶圆w例如其中央部被第1基板保持部161的顶端、第2基板保持部162的顶端支承。

48.由此,构成为,在基板输送机构15、交接销25、载置台22的协同作用下,在基板输送机构15与各处理空间s1~s4的载置台22之间成批地同时进行例如4张晶圆w的交接。图2中的附图标记27是指底面部,该底面部将处理容器20内保持为气密,并且包含将支柱231保持为上下移动自如的轴承部。

49.而且,在处理容器20的顶部构件201的、位于载置台22的上方的部分,借助由绝缘构件形成的引导构件34设有构成上部电极的气体供给部4。气体供给部4包括盖体42、以与载置台22的载置面相对的方式设置的构成相对面的喷淋板43、形成于盖体42与喷淋板43之间的气体的流通室44。在盖体42连接有气体分配路径51,并且在喷淋板43例如纵横地排列有在厚度方向上贯通的气体喷出孔45,气体朝向载置台22呈喷淋状喷出。

50.与各处理空间s1~s4的气体供给部4连接的气体分配路径51的上游侧在共用的气体供给路径52合流,而连接于气体供给系统50。气体供给系统50例如包括反应气体(处理气体)的供给源53、吹扫气体的供给源54、去除沉积在处理容器20内的膜的清洁气体的供给源55、配管、阀v1~v3、流量调整部m1~m3等。

51.在喷淋板43借助匹配器40连接有高频电源41。在对喷淋板(上部电极)43与载置台

(下部电极)22之间施加高频电力时,在电容耦合的作用下,能够使自喷淋板43供给到处理空间s1的气体(本例子中为反应气体)等离子体化。

52.在各处理空间s1~s4的周围设有环状的引导构件34,该环状的引导构件34形成沿着该处理空间s1~s4的周向呈狭缝状开口的狭缝排气口36。引导构件34被嵌入于在容器主体202形成的凹部204内,该引导构件34形成供自处理空间s1~s4经由狭缝排气口36排出了的气体流通的流通路径35。在流通路径35形成有未图示的排气口,借助与该排气口连接的未图示的排气流路将基板处理装置2内排气为真空。

53.预先简单地说明使用具备上述的结构的基板处理系统1对晶圆w进行成膜处理的动作。

54.在收容有作为处理对象的晶圆w的载体c载置于送入送出端口11时,晶圆w在常压气氛下被送入送出模块12的输送机构120接收,并向加载互锁室122内输送。接着,在将加载互锁室122内自常压气氛切换到了真空气氛之后,真空输送模块13的基板输送机构15接收加载互锁室122内的晶圆w,并借助真空输送室14向规定的基板处理装置2输送。如上所述,基板输送机构15以在第1基板保持部161和第2基板保持部162分别保持有两张、合计保持有4张晶圆w的状态进入于处理容器20内。然后,使第1输送空间t1、第2输送空间t2的各载置台22升降,而向该四个载置台22同时交接晶圆w。

55.接着,使第1基板保持部161、第2基板保持部162自基板处理装置2后退,在关闭了闸阀g之后,使各载置台22上升到处理位置,并且实施处理容器20内的压力调节、利用加热器24对晶圆w进行的加热。然后,在各处理空间s1~s4中,自各气体供给部4供给成膜用的反应气体,接通各高频电源41而使反应气体等离子体化,从而执行成膜处理。

56.此时,反应气体借助喷淋板43向在各处理空间s1~s4的载置台22上配置的晶圆w呈喷淋状喷出。然后,反应气体在晶圆w的表面朝向径向流动了之后,经由在处理空间s1~s4的侧周部开口的狭缝排气口36向流通路径35流入,从而被排出。此时,由于在各处理空间s1~s4内形成流量、流动方向、等离子体化的状态互相一致的反应气体的流动,因而能够在晶圆w的表面形成膜厚分布、膜质互相一致的膜。

57.然后,在经过了规定的时间而完成了成膜之后,停止反应气体、高频电力的供给、晶圆w的加热,在进行了处理容器20内的压力调节之后,按照与送入时相反的步骤将成膜处理后的晶圆w自处理容器20同时送出。

58.如以上说明那样,在不同的处理空间s1~s4配置晶圆w,优选为在各处理空间s1~s4内形成的反应气体的流动、等离子体化的状态一致,以进行膜厚分布、膜质互相一致的成膜处理。在处理空间s1~s4内形成的反应气体的流动、等离子体化状态受到喷淋板43的下表面与载置台22的上表面之间的距离、平行程度等的影响。另外,在形成为环状的引导构件34的中心与圆板状的载置台22的中心未对齐时,自载置台22的外周端位置到狭缝排气口36的距离不一样,也可能导致反应气体的流动产生偏差。

59.因此,各载置台22需要准确地配置在处理容器20内的规定的位置。于是,在基板处理系统1(基板处理装置2)的新设置时、基板处理装置2的拆卸维护后的组装时等,进行载置台22的配置位置的调节。作为该配置位置的调节的项目,能够例示支柱231的倾斜度调节、载置台22的横向上的位置调节。

60.以往,这样的位置调节也存在针对一个载置台22而花费几个小时的情况。然而,例

如图1所示的基板处理系统1包括6台配置有4个处理空间s1~s4的基板处理装置2,合计包括24个载置台22。因此,若针对一个载置台22的位置调节要花费几个小时的时间,则一台基板处理系统1的设置、组装可能需要大量的时间。

61.对于这一点,本例子的基板处理装置2包括用于相对简便地实施多个载置台22的位置调节的位置调节机构6。以下,除了参照图2以外,还参照图4~图7说明位置调节机构6的结构。

62.在本例子的基板处理装置2中,在第1输送空间t1侧的处理空间s1、s2配置的两个载置台22和在第2输送空间t2侧的处理空间s3、s4配置的两个载置台22包括互相大致共通的结构的位置调节机构6。图2中示出处理空间s1、s2侧的位置调节机构6的结构例。但是,为了方便图示,在图2中,改变后述的间隙高度调节部71、横向位置调节部73的配置位置,并省略固定安装部72的记载(关于正确的配置位置,参照图4)。

63.如图2所示,自处理容器20的底面部27朝向下方侧突出的各支柱231的下端部被支承于共用的基台部62。而且,在各支柱231与基台部62之间分别设有位置调节机构6。

64.基台部62为沿着第1输送空间t1横向架设而成的板状的构件,自该基台部62朝向载置台22的下方区域沿横向伸出有用于支承位置调节机构6的支承臂621。如图2、图4所示,基台部62连接于升降机构81,该升降机构81用于使处理空间s1、s2这两者的载置台22在上述的处理位置与交接位置之间同时升降。

65.升降机构81包括:伸缩杆812,其与驱动部811连接,沿上下方向伸缩;以及引导板814,其沿着伸缩杆812的伸缩方向配置。基台部62借助连结体815与伸缩杆812连接,该基台部62伴随伸缩杆812的伸缩动作而升降。另外,在引导板814的位于伸缩杆812的两侧的位置,配置有两个沿着伸缩杆812的伸缩方向延伸的导轨813。在基台部62侧固定有滑动件622,该滑动件622具备与该导轨813嵌合的凹部,通过使滑动件622沿着导轨813移动,从而能够稳定地使基台部62升降。

66.接着,说明位置调节机构6的详细的结构。位置调节机构6包括:固定板(固定构件)612,其固定配置于基台部62;以及位置调节板(位置调节构件)611,其以固定于支柱231的下端部的状态配置于固定板612的上方。另外,在位置调节机构6设有用于调节固定板612与位置调节板611之间的相对的位置关系的多个间隙高度调节部71和横向位置调节部73。而且,在一个位置调节机构6的预先确定的位置设有固定安装部72。

67.如图5的放大纵剖侧视图所示,固定板612例如为上表面平坦的板状的构件,该固定板612被设于基台部62侧的上述的支承臂621自下表面侧支承。另外,位置调节板611例如为下表面平坦的板状的构件,在其上表面固定有支柱231的基端部,而进行支柱231的定位。图5中示出在支柱231的基端部设置的凸缘部232借助固定螺纹件233固定于位置调节板611的例子。

68.在此,在将载置台22的旋转驱动机构设于支柱231的基端部的情况等时,也可以使与旋转马达等连接且直径小于支柱231的直径的旋转轴自支柱231的下端面朝向下方侧突出。也可以在位置调节板611侧、固定板612侧设置供该旋转轴插入的开口部,将旋转轴插入于这些开口部,并且在位置调节板611的上表面载置支柱231的下端面,从而进行支柱231的定位。

69.图4是表示自处理容器20的下表面侧俯视位置调节机构6的状态的俯视图。图4中

用虚线一并记载有处理容器20、闸阀g、各载置台22的配置位置。在本例子中,在自闸阀g观察时,与后方侧的处理空间s2、s4对应地配置的位置调节机构6使用3个间隙高度调节部71来进行支柱231的倾斜度调节。另外,在前方侧的处理空间s1、s3配置的位置调节机构6使用两个间隙高度调节部71和一个固定安装部72来进行支柱231的倾斜度调节。另外,四个位置调节机构6均使用两个横向位置调节部73来进行载置台22的横向上的位置调节。

70.例如图5所示,间隙高度调节部71包括:拉螺纹件713,其将位置调节板611相对于固定板612固定;以及推螺纹件711,其限制位置调节板611与固定板612的接近。

71.在拉螺纹件713的顶端部切割有外螺纹,该外螺纹与以朝向位置调节板611的下表面侧开口的方式设置的内螺纹611a螺纹结合。另外,拉螺纹件713的基端部贯穿设于固定板612的贯通口612b而连接于紧固把手714。

72.此外,以能够使用横向位置调节部73来使位置调节板611相对于固定板612沿横向移动的方式,在拉螺纹件713的侧周面与贯通口612b之间形成有间隙。

73.拉螺纹件713与紧固把手714之间的连接部分由直径大于固定板612侧的贯通口612b的开口直径的构件构成。因而,紧固把手714通过自固定板612的下表面侧支承该固定板612,从而成为将位置调节板611安装于固定板612的上方的支承构件。在本例子中,在固定板612的下表面与构成支承构件的紧固把手714之间配置有平垫圈716。

74.在上述的结构中,通过使用紧固把手714使拉螺纹件713旋转,来增加、减少该拉螺纹件713与内螺纹611a之间的螺纹结合量,从而能够改变固定板612的上表面与位置调节板611的下表面之间的间隙的高度h。拉螺纹件713和紧固把手714构成间隙高度调节部71的拉螺纹件部。此外,并不是必须使用紧固把手714支承固定板612,例如也可以将与在拉螺纹件713的下端侧区域切割而成的外螺纹螺纹结合的螺母设为支承构件。

75.通过使插入于固定板612的销612a的头部与推螺纹件711的顶端面抵接,从而推螺纹件711起到限制固定板612与位置调节板611的接近的作用。在此,销612a的与螺纹件711的顶端面接触的头部期望为球面状。根据该结构,即使推螺纹件711与销612a接触的位置在横向上偏移,也能够将限制固定板612与位置调节板611的接近的高度位置保持为一定。

76.固定构件715的基端部贯穿设于位置调节板611的贯通口611b并连接于测微头712。推螺纹件711和测微头712构成间隙高度调节部71的推螺纹件部。在位置调节板611的上表面与测微头712之间设有固定构件715,该固定构件715用于将上述推螺纹件部固定于位置调节板611。

77.如图4所示,在从闸阀g观察时,在与后方侧的处理空间s2、s4对应地配置的位置调节机构6,在周向上分离地围绕在支柱231的周围的三个部位设有间隙高度调节部71。在本例子中,以支柱231为中心在周向上以等角度间隔配置有3个间隙高度调节部71。通过在这三个部位进行间隙高度h的调节,从而能够在该图4中的x’方向、y’方向上自由地调节利用位置调节板611进行定位的支柱231的倾斜度。

78.另外,在从闸阀g观察时,在与前方侧的处理空间s1、s3对应地配置的位置调节机构6,在周向上分离地围绕在支柱231的周围的两个部位设有上述的间隙高度调节部71。另外,在剩余的一个部位配置有固定安装部72。在本例子中,这两个间隙高度调节部71和一个固定安装部72也配置为以支柱231为中心互相在周向上成为等角度间隔。

79.图6是表示固定安装部72的结构例的纵剖侧视图。固定安装部72包括块体723、推

力垫圈725、套环722、固定螺栓721。块体723以使用块体用螺栓724来与位置调节板611紧密地嵌合的方式设置,该块体723朝向上下方向形成有贯通口723a。

80.推力垫圈725配置于块体723的上部侧和下部侧,套环722以贯穿该块体723的贯通口723a和该推力垫圈725的方式配置。在套环722的上端部形成有凸缘,该凸缘卡定于上部侧的推力垫圈725的上表面。另外,套环722的下端部以插入于在固定板612的上表面侧开口的贯通口内的状态卡定于在该贯通口形成的缩径部的上端。而且,在套环722和固定板612侧的贯通口插入有具有头部的固定螺栓721。通过使螺母726的内螺纹与形成于该固定螺栓721的下端的外螺纹螺纹结合,从而自固定板612的下表面侧支承该固定板612。

81.根据上述的结构,在固定螺栓721的头部与螺母726之间,套环722、上部侧的推力垫圈725、块体723、下部侧的推力垫圈725、固定板612成为互相紧固着的状态。而且,通过在固定板612与位置调节板611之间配置推力垫圈725,从而形成与该推力垫圈725的厚度对应的高度h0的间隙。

82.对于图6所示的固定安装部72,只要不改变为不同厚度的推力垫圈725,就无法改变固定板612与位置调节板611之间的间隙的高度h0。换言之,在固定安装部72,所述间隙高度成为固定于h0的状态。

83.此外,以能够使用横向位置调节部73来使位置调节板611相对于固定板612沿横向移动的方式,在套环722的侧周面与块体723的贯通口723a之间形成有间隙。

84.如图4所示,在本例子的基板处理装置2中,沿着第1基板保持部161、第2基板保持部162的进入方向(第1输送空间t1、第2输送空间t2的延伸设置方向)各排成一列地配置有多个载置台22。而且,在对各组载置台22中的配置于最靠送入送出口21侧的载置台22进行支承的支柱231的位置调节机构6设有固定安装部72。

85.而且,如图4所示,固定安装部72设于在周向上分离地围绕在支柱231的周围的三个部位中的最靠送入送出口21侧的位置。在该图4所示的例子中,在俯视时,在配置于靠近送入送出口21的位置的两个位置调节机构6,分别在距送入送出口21为大致等距离的位置各配置有一个间隙高度调节部71和一个固定安装部72。在该情况下,也可以将固定安装部72分别配置于自基板处理装置2的侧面侧难以触及的位置、即从送入送出口21观察时距处理容器20的两侧壁较远的位置。

86.在上述的位置调节机构6,以支柱231为中心在周向上以等角度间隔配置有两个间隙高度调节部71和一个固定安装部72。即使在一个部位的固定安装部72将间隙高度固定为h0的情况下,也能够在剩余的两个部位的间隙高度调节部71进行h的调节。该结果,能够在该图4中的x’方向、y’方向上自由地调节利用位置调节板611进行定位的支柱231的倾斜度。

87.接着,说明用于进行载置台22的横向上的位置调节的横向位置调节部73的结构例。例如图2、图7所示,横向位置调节部73设于固定板612的侧面。如图7所示,在俯视位置调节机构6时,在自支柱231的中心朝向互相交叉的两个方向(本例子中为正交方向)引出的直线(该图7中由单点划线表示的x轴、y轴)与位置调节板611、固定板612的侧面交叉的位置,分别配置有横向位置调节部73。在配置有横向位置调节部73的位置,两个板612、611构成为:配置于上表面侧的位置调节板611的侧面位于比配置于下表面侧的固定板612的侧面靠内侧的位置。

88.在与位置调节板611的侧面相对的位置配置有保持构件734。保持构件734为以将

其板面与位置调节板611的侧面相对的方式配置的小板状的构件,该保持构件734利用固定构件735固定于固定板612的侧面。保持构件734、固定构件735相当于本例子的保持部。

89.在保持构件734保持有拉螺纹件733,该拉螺纹件733以能够使位置调节板611的位置在横向上移动的状态将位置调节板611安装于该保持构件734。另外,在保持构件734保持有推螺纹件731,该推螺纹件731限制位置调节板611的侧面与保持构件734的接近。

90.在拉螺纹件733的顶端部切割有外螺纹,该外螺纹与位置调节板611的以朝向侧面开口的方式设置的内螺纹螺纹结合。另外,拉螺纹件733的基端部贯穿保持构件734,并利用设于贯穿位置的紧固把手736隔着平垫圈733a固定于保持构件734。通过使用紧固把手736来增加、减少位置调节板611侧的内螺纹与拉螺纹件733之间的螺纹结合量,从而能够使位置调节板611沿横向移动。拉螺纹件733、紧固把手736构成横向位置调节部73的拉螺纹件部。

91.推螺纹件731通过使其顶端面与位置调节板611的侧面抵接,从而限制位置调节板611与保持构件734的接近,而进行位置调节板611的横向上的定位。推螺纹件731的基端部贯穿保持构件734而连接于测微头732。推螺纹件731和测微头732构成横向位置调节部73的推螺纹件部。

92.说明使用具有以上说明了的结构的位置调节机构6来进行载置台22的位置调节的方法的例子。在进行基板处理装置2的设置时,借助位置调节机构6将各载置台22安装于升降机构81,并以进行了临时定位的状态进行输送。针对该基板处理装置2,从与设有固定安装部72的位置调节机构6连接的载置台22起,开始进行位置调节。在图4所示的例子中,从配置于送入送出口21侧的、使用设有固定安装部72的位置调节机构6的载置台22起,开始进行位置调节。以下,列举在第1输送空间t1侧的处理空间s1、s2配置的载置台22的位置调节为例子进行说明。

93.首先,打开处理容器20的顶部构件201,以位于在两个位置调节机构6设置的各间隙高度调节部71、固定安装部72的上方的方式,在各载置台22各配置3个、合计6个电容传感器(未图示)。然后,在关闭顶部构件201时,载置台22的上表面与喷淋板43的下表面成为相对的状态,电容传感器能够输出与到喷淋板43的下表面为止的距离对应的信号。

94.在此,如使用图6说明了的那样,由于在处理空间s1侧的位置调节机构6设有固定安装部72,因此,在该位置,固定板612的上表面与位置调节板611的下表面之间的间隙高度被预先固定为h0。于是,基于配置在固定安装部72的上方的电容传感器的输出,使载置台22上升到载置台22的上表面与喷淋板43的下表面之间的高度尺寸成为预先设定了的值的位置。

95.此时,在支柱231倾斜的情况下,在载置台22与喷淋板43的相对面之间整体上,所述高度尺寸并不为一定,因此,使用设于剩余的两个部位的横向位置调节部73来进行各位置处的间隙高度h的调节。即,基于各横向位置调节部73的上方的电容传感器的输出,进行如下这样的调节:在所述高度尺寸较小的情况下,减小位置调节机构6侧的间隙高度h,在所述高度尺寸较大的情况下,增大位置调节机构6侧的间隙高度h。

96.参照图5进行说明,在增大间隙高度h的情况下,利用紧固把手714转动拉螺纹件713,使固定板612具有一定程度的余量地远离位置调节板611。然后,在使用测微头712使推螺纹件711的顶端面下降了规定量之后,向相反方向转动紧固把手714,而使固定板612上升

到销612a的头部与推螺纹件711的顶端面抵接的位置。另外,在减小间隙高度h的情况下,在使用测微头712使推螺纹件711的顶端面上升了规定量之后,转动紧固把手714而使固定板612上升到销612a的头部与推螺纹件711的顶端面抵接的位置。

97.由于使用测微头712来限制固定板612与位置调节板611的接近,因此能够精确地调节间隙高度h。另外,由于在自固定板612的下表面侧进行操作的拉螺纹件713设有紧固把手714,因此容易操作。

98.如此,若在两个部位设置的间隙高度调节部71的上方位置处的高度尺寸成为了预先设定了的值,则在载置台22—喷淋板43之间的相对面之间整体上,高度尺寸成为一定。在由于支柱231的倾斜度调节而导致固定安装部72侧的高度尺寸产生了变化的情况下,利用升降机构81进行使载置台22略微升降等的微调整。

99.然后,进行处理空间s2侧的载置台22的位置调节。

100.由于两个在处理空间s1、s2侧配置的载置台22被支承于共用的基台部62,因此两个载置台22同步地升降。因而,如图2所示,在支承各载置台22的支柱231的高度、载置台22自身的厚度构成为互相相同的情况下,两个载置台22的上表面位于大致相同的高度。

101.于是,以处理空间s1侧的固定安装部72的上方的位置处的所述高度尺寸为基准,进行处理空间s2侧的载置台22—喷淋板43之间的高度尺寸的调节。即,基于位于在处理空间s2侧的位置调节机构6的三个部位设置的间隙高度调节部71的上方的电容传感器的输出,以所述高度尺寸成为预先设定的值的方式调节各间隙高度调节部71的间隙高度h。

102.根据以上说明了的方法,调节对沿着第1输送空间t1排成一列地配置的载置台22进行支承的支柱231的倾斜度,而能够在载置台22—喷淋板43的相对面之间使高度尺寸一定。在完成了该位置调节之后,打开顶部构件201,撤除载置台22上的电容传感器。

103.接着,说明使用了横向位置调节部73的横向上的位置调节的方法的例子。首先,在使载置台22上升到了处理位置的状态下,打开顶部构件201,使用游标卡尺等,测量载置台22的侧周面与引导构件34(狭缝排气口36)之间的环状的间隙的宽度尺寸的分布。根据该测量结果,求得载置台22的中心与引导构件34的中心之间的偏移量,从而确定用于消除该偏移量的、位置调节板611的在图7的x轴、y轴各方向上的移动量。

104.参照图7说明,在使位置调节板611向远离保持构件734的方向移动的情况下,利用紧固把手736转动拉螺纹件733,使位置调节板611的侧面具有一定程度的余量地远离保持构件734。然后,使用测微头732使推螺纹件731的顶端面突出了规定量之后,向相反方向转动紧固把手736,利用拉螺纹件733使位置调节板611移动到所述侧面与推螺纹件731的顶端面抵接的位置。另外,在使位置调节板611向靠近保持构件734的方向移动的情况下,使用测微头732使推螺纹件731的顶端面后退规定量。然后,利用紧固把手736转动拉螺纹件733,而使位置调节板611移动到侧面与拉螺纹件733的顶端面抵接的位置。

105.由于使用测微头732限制位置调节板611与保持构件734的接近,因此能够精确地调节位置调节板611的横向上的位置。

106.在此,如使用图5、图6说明那样,在贯穿固定板612的贯通口612b的拉螺纹件713的周围、贯穿块体723的贯通口723a的套环722的周围形成有间隙。而且,在与位置调节板611一体地设置的块体723的上部侧、下部侧分别设有推力垫圈725。根据这些结构,位置调节板611能够在上述的固定安装部72的作用下相对于固定板612相对地沿横向移动。

107.另外,在各横向位置调节部73中,也在拉螺纹件733贯穿保持构件734的位置形成有未图示的间隙。根据该结构,在使用一个横向位置调节部73使位置调节板611沿横向进行了移动时,在另一横向位置调节部73,保持构件734能够相对于拉螺纹件733相对地移动。

108.根据以上说明的方法,通过还进行第2输送空间t2侧的载置台22的位置调节,从而不使用工具就能够完成基板处理装置2内的所有载置台22的位置调节。此外,载置台22的位置调节的实施顺序也可以是,对于第1输送空间t1、第2输送空间t2的四个载置台22,在依次实施了支柱231的倾斜度调节之后,实施横向上的位置调节。

109.在完成了位置调节后,安装处理容器20的顶部构件201,将各基板处理装置2与真空输送模块13连接,进行各种配管的连接等,从而构成基板处理系统1。

110.根据本公开的基板处理装置2,通过使用位置调节机构6,从而不使用工具就能够相对简便地进行载置台22的位置调节。特别是,在被支承于共用的基台部62的两个载置台22中,在一个位置调节机构6,利用固定安装部72将固定板612与位置调节板611之间的间隙高度固定为h0。因此,能够以该固定安装部72所设置的位置为基准,相对简便地进行被支承于共用的基台部62的载置台22的位置调节。

111.作为与本公开的比较,考虑在图4的处理空间s1、s2(第1输送空间t1)侧的两个位置调节机构6的所有位置设置间隙高度调节部71的情况。该情况下,载置台22与喷淋板43之间的高度尺寸由利用升降机构81进行升降的基台部62的配置高度和所述间隙高度h这两个主要因素来决定。

112.因而,在将所述高度尺寸设定为规定的值时,基台部62的配置高度与间隙高度h的组合情况产生有多个,而难以判断应选择哪一组合情况。该结果,可能导致各支柱231的倾斜度的调节需要花费时间。

113.另外,也对在图4的处理空间s1、s2侧的两个位置调节机构6各设有一个固定安装部72的比较技术进行研究。例如,还存在由于制造位置调节板611、支柱231、载置台22等结构构件时的公差、构件的变形的产生等而导致各固定安装部72的上方处的所述高度尺寸不同的情况。在这样的情况下,若在两个位置调节机构6设置固定安装部72,则需要筹备不同厚度的推力垫圈725,并拆分位置调节机构6而更换推力垫圈725,以使两个位置处的高度尺寸一致。

114.相比于上述的各比较技术,本公开的基板处理装置2能够确保载置台22的位置调节的灵活性,并且能够利用简便的操作进行精确的位置调节。但是,在自被支承于共用的基台部62的两个位置调节机构6扩大着眼范围而观察基板处理装置2整体时,在该基板处理装置2设有四个位置调节机构6。而且,在其中的两个位置调节机构6设有固定安装部72(图4)。

115.另外,在本公开中,不进行位置调节的操作的固定安装部72设于用于进行配置于最靠送入送出口21侧的载置台22的位置调节的位置调节机构6。而且,固定安装部72设于在周向上分离地围绕在支柱231的周围的三个部位的设置位置中的最靠近送入送出口21的位置。

116.此时,例如图1所示,在真空输送模块13连接有多个基板处理装置2的状态下,需要进行使用位置调节机构6进行位置调节的维护。在这样的情况下,固定安装部72也配置于自处理容器20的侧壁的外方侧最难以触及的位置。因此,能够将能够进行间隙高度h的调节的间隙高度调节部71配置于更容易触及的位置。

117.另外,如图4所示的例子那样,在设有多个载置台22配置而成的两列的情况下,也可以在这些列相邻的位置(从送入送出口21观察时为中央侧)分别配置固定安装部72。在该情况下,也能够将间隙高度调节部71配置于从送入送出口21观察时靠两侧壁侧、且是自外方侧容易触及的位置。

118.预先叙述上述的实施方式的变化方式。固定构件、位置调节构件并不限定于由板形成的情况。例如,也可以是,以自支承支柱231的圆板朝向各间隙高度调节部71、固定安装部72、横向位置调节部73的配置位置呈放射状延伸的方式设置细长的棒状的板构件。

119.被支承于共用的基台部62并利用位置调节机构6进行位置调节的载置台22并不限定于两个的例子,也可以是三个以上。另外,考虑到载置台22的变形的校正等,也可以在支柱231的周围的在周向上分离的四个以上的部位设置间隙高度调节部71(该情况下也在一个位置调节机构6的一个部位设置固定安装部72)。另外,在针对将间隙高度调节部71配置于容易触及的位置的要求较低的情况等时,也可以自由地设定固定安装部72的配置位置。

120.而且,在共用的基台部62设有多个位置调节机构6时,仅在一个位置调节机构6设置固定安装部72并不是必须的条件。例如,在使用不易产生变形的构件等,且设于共用的基台部62的多个固定安装部72之间的高度尺寸的不同在容许范围内的情况等时,也可以在这些位置调节机构6分别设置固定安装部72。

121.接着,例如,参照图8~图11,说明在将载置台22设置于基板处理装置2时,使用上述的位置调节机构6进行载置台22的对位的方法的一个例子。图8、图9中示出作为对位对象的对象载置台而选择了使用图1、图2说明了的配置于处理空间s1的载置台22的情况的例子。

122.在本例子中,对使用上述的横向位置调节部73来进行将载置台22的中心部配置于处理空间s1内的准确的位置的定心的方法进行说明。此外,在其他处理空间s2~s4中,也能够利用与以下说明的例子同样的方法进行定心。

123.图8是在图2所记载的基板处理装置2中将处理空间s1的周围的区域放大了的纵剖侧视图,图9是该区域的俯视图。

124.图8、图9所示的例子是设置使用图2说明了的顶部构件201、喷淋板43、以及流通路径35形成用的引导构件34之前的状态,在打开了处理空间s1的上方的开口部440的状态下进行对位。

125.如图8、图9所示,在插入于处理容器20(容器主体202)内的载置台22的上表面侧的中心部,朝向处理空间s1形成有用于进行定心的作为位置确定用的标记的靶槽221。在以下说明的例子中,基于对该靶槽221进行拍摄得到的结果,实施载置台22的定心。而且,作为对该靶槽221进行拍摄的拍摄部,使用能够使用上述的设于基板输送机构15的基板保持部161进行输送的带照相机的晶圆(带照相机的基板)92。此外,与使用图1等说明了的晶圆w的输送的例子同样地,针对处理空间s2能够使用基板保持部161来进行带照相机的晶圆92的输送,针对处理空间s3、s4能够使用基板保持部162来进行带照相机的晶圆92的输送。

126.带照相机的晶圆92具有在与晶圆w相同的大小的圆板形状的构件的中心部设有照相机921的构造,能够利用市面上销售的产品。例如,带照相机的晶圆92借助无线通信等向图像处理部输出拍摄图像,其结果显示于监视器。然后,以使照相机921朝向下表面侧的状态将带照相机的晶圆92保持于载置台22的上方位置,从而能够对形成于载置台22的上表面

侧的靶槽221进行拍摄。

127.在此,如图11所示,在带照相机的晶圆92的拍摄范围内设定有用于使靶槽221的配置位置对齐的作为目标位置的瞄准件922。于是,在将带照相机的晶圆92保持于预先设定了的位置并使靶槽221的位置与该瞄准件922对齐时,就能够实施载置台22的定心。如此,作为将带照相机的晶圆92保持于预先设定了的位置的方法,在本例子中为使用保持治具91。

128.如图8、图9所示,在处理容器20(容器主体202),配置有将带照相机的晶圆92保持于用于进行载置台22的定心的预先设定了的位置的保持治具91。

129.如图10的外观立体图所示,保持治具91包括:主体部911,其由半环形状的构件构成;以及多个晶圆槽架912,其在侧视时以自该主体部911的下表面侧内周部朝向内侧呈l字状地突出的方式设置,该晶圆槽架912为自下表面侧对带照相机的晶圆92的周缘部进行保持的构件。

130.如图8、图9所示,例如,保持治具91以各晶圆槽架912成为朝向处理空间s1内插入了的状态的方式设于该处理空间s1的上方侧周缘区域。在本例子中,利用形成于主体容器202的、配置引导构件34之前的上述的凹部204的底面,自下表面侧支承保持治具91的主体部911。如图9所示,此时,以在该凹部204的规定的位置设置的对位用的突起部204a插入于在所述主体部911的规定的位置形成的缺口913内的方式设置保持治具91,从而对保持治具91进行定位(设置保持治具91的工序)。

131.然后,使用预先示教了输送位置的基板输送机构15,以将照相机921配置于用于进行所述定心的预先设定了的位置的方式,输送带照相机的晶圆92。然后,向保持治具91交接带照相机的晶圆92,利用晶圆槽架912自下表面侧支承该带照相机的晶圆92的周缘部,从而将带照相机的晶圆92保持于所述预先设定了的位置。

132.此时,如图10所示,在半环形状的主体部911,在与保持有带照相机的晶圆92的基板保持部161的移动路径对应的区域形成有缺口910。根据该结构,能够避开基板保持部161与保持治具91之间的干涉而进行带照相机的晶圆92的交接(将带照相机的晶圆92保持于保持治具91的工序)。

133.接着,在使基板保持部161退出处理空间s1之后,利用照相机921对载置台22的上表面进行拍摄(对靶槽221进行拍摄的工序)。利用保持治具91将带照相机的晶圆92保持于预先设定了的位置,另外,也将支承载置台22的支柱231插入于在容器主体202的底面部27形成的开口部271内,而进行大致的定位。该结果,形成于载置台22的上表面的靶槽221通常位于照相机921的拍摄范围内。

134.此外,在各支柱231的周围,设有对包含形成于底面部27的开口部271在内的、支柱231的周围的空间气密地覆盖的未图示的波纹管,以防止外部气体经由该开口部271进入于各处理空间s1~s4内。

135.而且,如图11所示,以出现在拍摄到的图像内的靶槽221与设定于该拍摄范围内的瞄准件922对齐的方式,使用设于该载置台22的上述的位置调节机构6的横向位置调节部73来实施定心(进行载置台22的横向上的对位的工序)。

136.如此,在对处理空间s1完成了载置台22的定心后,将保持治具91的设置位置依次变更为其他的处理空间s3~s4,并按照与上述的例子同样的步骤进行其他的载置台22的定心。

137.根据上述的方法,例如,相比于在载置台22的外周侧面与形成处理空间s1的容器主体202的内周侧面之间配置位置调节用的治具而进行定心的情况,不会在拆除位置调节用治具时产生位置偏移。另外,由于使用利用照相机921得到的拍摄图像进行定心,因此,还能够基于像素数等,对对位的精度等进行数值管理。

138.此外,对靶槽221进行拍摄的拍摄部的结构并不限定于图8、图9所示的使用带照相机的晶圆92的情况。也可以使用能够在预先设定了的位置保持ccd(charge coupled device:电荷耦合器件)照相机的保持治具91,而进行载置台22的定心。

139.此外,关于上述的载置台22的定心方法,也可以使用预先示教了的基板输送机构15,并使用与将带照相机的晶圆92保持于保持治具91的规定的位置的方法不同的方法进行定心。例如,还可以采用在保持治具91的晶圆槽架912侧设置引导槽等而朝向所述预先设定了的位置引导并保持带照相机的晶圆92的结构。

140.而且,此时,也可以利用载置台22的定心结果,来进行基板输送机构15的示教的校正。

141.作为示教的校正的方法,例如,将进行了载置台22的定心后的带照相机的晶圆92向加载互锁室122移出,对设于加载互锁室122内的晶圆w的载置台进行拍摄。与处理容器20侧的载置台22同样地,在加载互锁室122侧的载置台也形成有位置确认用的标记,并使用带照相机的晶圆92对该标记进行拍摄。然后,对进行了定心的处理容器20侧的载置台22的靶槽221的拍摄结果和加载互锁室122侧的标记的拍摄结果进行比较。基于该比较结果,能够以基板输送机构15能够在加载互锁室122内的载置台上的预先设定了的位置与处理容器20侧的载置台22上的预先设定了的位置之间准确地进行晶圆w的输送的方式对基板输送机构15的控制机构进行示教位置的校正。

142.利用以上说明了的各实施方式的基板处理装置2实施的真空处理并不限定于cvd法的成膜处理,还可以是ald(atomic layer deposition:原子层沉积)法的成膜处理、蚀刻处理。ald法的成膜处理为通过多次重复使原料气体吸附于晶圆w的步骤和使反应气体与吸附于晶圆w的原料气体反应而生成反应产物的步骤从而层叠反应产物的成膜处理。另外,在基板处理系统1中,与真空输送室14连接的基板处理装置2也可以为一个。

143.应该认为,此次公开了的实施方式在所有方面均为例示,并不是限制性的。上述的实施方式也可以在不脱离附加的权利要求书及其主旨的范围内以各种各样的形态进行省略、置换、变更。

144.附图标记说明

145.w、晶圆;2、基板处理装置;20、处理容器;22、载置台;231、支柱;6、位置调节机构;611、位置调节板;612、固定板;62、基台部;71、间隙高度调节部;72、固定安装部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1