基板处理装置的制作方法

1.本发明涉及对基板进行预定的处理的基板处理装置,特别涉及伴随多个搬送机构对基板向多个腔室的搬送的处理装置。

背景技术:

2.在用于制造半导体设备、显示面板等的基板、例如半导体基板、玻璃基板、树脂基板等的处理中,一般为了防止药剂的飞散、控制环境气体而在专用腔室内的密闭空间进行处理。因此,在对一张基板连续进行多种处理的基板处理装置中,产生多个腔室间的基板的交接。

3.作为用于交接这样的基板的搬送机构,例如使用搬送机器人。作为搬送机器人,至今为止提出了各种结构。另外,由于提高基板处理装置的运转效率的目的、或者使基板保持的方式与处理内容相应的目的,也有时同时使用多个搬送机构(例如,参照专利文献1、2)。

4.专利文献1所记载的基板处理装置通过利用反转单元使基板反转来处理基板的两面。因此,设有搬送反转前的基板的搬送机器人和搬送反转后的基板的搬送机器人。另外,在专利文献2所记载的基板处理装置中,利用隔壁对使用相互不同的种类的处理液的多个处理步骤进行区域划分。而且,在每个区域设有搬送机器人。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2008—166369号公报

8.专利文献2:日本特开平11—260886号公报

技术实现要素:

9.发明所解决的课题

10.在上述现有技术中,各搬送机构对基板的搬送路径构成为仅在基板的交接部分局部重复,但基本上在俯视下不重叠。因此具有装置整体的覆盖区变大的倾向。为了实现装置的进一步小型化,寻求将俯视下的搬送路径的重叠扩大为更广的范围。

11.另外,在上述现有技术中,为了进行一连串的处理而使多个搬送机构协调动作。因此,有时根据处理的进行状况,一部分搬送机构为等待状态。为了进一步提高处理的吞吐量,需要扩大能够使多个搬送机构个别地动作的余地。

12.因此,为了既使多个搬送机构对基板的搬送路径相互重叠,又使各自个别地动作的局面增大,寻求不引起多个搬送机构间的干扰的对策。然而,在上述现有技术中没有从这种观点出发进行具体的提及,在该意义上,存在改善的余地。

13.本发明是鉴于上述课题而作成的,其目的在于提供一种技术,在伴随多个搬送机构对基板向多个腔室的搬送的基板处理装置中,能够既使这些搬送机构对基板的搬送路径相互重叠,又使各自以较高的自由度个别地动作。

14.用于解决课题的方案

15.为了实现上述目的,本发明的基板处理装置的一方案具备:第一腔室,其具有能够容纳成为处理对象的基板的内部空间和用于使上述基板相对于上述内部空间出入的第一开口;第二腔室,其具有能够容纳上述基板的内部空间和用于使上述基板相对于上述内部空间出入的第二开口;第一搬送部,其具有保持上述基板的第一保持部件和配置于上述第一保持部件的上方的第一移动机构,上述第一移动机构使上述第一保持部件移动,经由上述第一开口将上述基板搬入上述第一腔室,且经由上述第二开口将上述基板从上述第二腔室搬出;以及第二搬送部,其具有保持上述基板的第二保持部件和配置于上述第二保持部件的下方的第二移动机构,上述第二移动机构使上述第二保持部件移动,经由上述第一开口将上述基板从上述第一腔室搬出,且经由上述第二开口搬入上述第二腔室,从而将上述基板从上述第一腔室移送至上述第二腔室。

16.在此,上述第一开口及上述第二开口面向配置有上述第二搬送部的搬送空间开口,在将上述搬送空间中的上述第二搬送部从上述第一腔室向上述第二腔室移送上述基板时上述第二保持部件及上述基板通过的空间称为移送区时,上述第一移动机构构成为可以在上述第二搬送部接近上述第一开口或上述第二开口时将上述第一保持部件定位于比上述移送区靠上方,上述第二移动机构构成为可以在上述第一搬送部接近上述第一开口或上述第二开口时将上述第二保持部件定位于比上述移送区靠下方。

17.为了实现上述目的,本发明的基板处理装置的另一方案具备:第一腔室,其具有能够容纳成为处理对象的基板的内部空间和用于使上述基板相对于上述内部空间出入的第一开口;第二腔室,其具有能够容纳上述基板的内部空间和用于使上述基板相对于上述内部空间出入的第二开口;第一搬送部,其具有保持上述基板的第一保持部件和配置于上述第一保持部件的上方的第一移动机构,上述第一移动机构使上述第一保持部件移动,经由上述第一开口将上述基板搬入上述第一腔室,且经由上述第二开口将上述基板从上述第二腔室搬出;第二搬送部,其具有保持上述基板的第二保持部件和配置于上述第二保持部件的下方的第二移动机构,上述第二移动机构使上述第二保持部件移动,经由上述第一开口将上述基板从上述第一腔室搬出,且经由上述第二开口搬入上述第二腔室,从而将上述基板从上述第一腔室移送至上述第二腔室;以及控制部,其控制上述第一搬送部及上述第二搬送部。

18.在此,上述第一开口及上述第二开口面向配置有上述第二搬送部的搬送空间开口,在将上述搬送空间中的上述第二搬送部从上述第一腔室向上述第二腔室移送上述基板时上述第二保持部件及上述基板通过的空间称为移送区时,上述控制部在上述第二搬送部接近上述第一开口或上述第二开口时限制上述第一保持部件向上述移送区的进入,且在上述第一搬送部接近上述第一开口或上述第二开口时限制上述第二保持部件向上述移送区的进入。

19.在这样构成的发明中,通过具有作为上述的“搬送机构”的功能的第一搬送部及第二搬送部,执行相对于多个腔室的基板的搬送。具体而言,将基板首先搬送至第一腔室,然后移送至第二腔室,最终从第二腔室搬出。其中,第一搬送部承担向第一腔室的基板的搬入及从第二腔室的基板的搬出,第二搬送部承担从第一腔室向第二腔室的基板的移送。因此,第一保持部件也根据需要进入作为第二搬送部将基板从第一腔室向第二腔室移送时的第二保持部件的路径的移送区。

20.在具有两个搬送部的结构中,在向第一腔室及第二腔室的接近时,两者可能干扰。然而,在本发明中,在第一搬送部中,使在第一搬送部中保持基板的第一保持部件移动的第一移动机构配置于比第一保持部件靠上方。另一方面,在第二搬送部中使第二保持部件移动的第二移动机构配置于比第二保持部件靠下方。

21.第一移动机构和第一保持部件可以直接连结,也可以经由适当的连结部件连结。基于连结部件的该连结能够构成为,连结部件的一端连结于第一保持部件的上表面或侧面的特定部位,另一端连结于第一移动机构。连结时,以连结部件的任一部位均位于与第一保持部件的下端的高度相同或比其靠上方的方式进行连结。

22.同样地,第二移动机构和第二保持部件可以直接连结,也可以经由适当的连结部件连结。基于连结部件的该连结能够构成为,连结部件的一端连结于第二保持部件的上表面或侧面的特定部位,另一端连结于第二移动机构。连结时,以连结部件的任一部位均位于与第二保持部件的下端的高度相同或比其靠上方的方式进行连结。

23.第一搬送部能够使第一保持部件从移送区的上方进入移送区,另一方面,第二搬送部能够使第二保持部件从移送区的下方进入移送区。也就是,隔着第一腔室与第二腔室之间的移送区,在上方侧具有第一保持部件的动作路径,在下方侧具有第二保持部件的动作路径。因此,能够在俯视下使第一保持部件的动作路径和第二保持部件的动作路径大幅重叠。

24.而且,在可能产生第一保持部件与第二保持部件的干扰的移送区中,仅任意一方选择性地进入,避免了两者均进入移送区。在移送区以外的空间区域中,即使第一搬送部和第二搬送部分别独立动作,也不会产生相互的干扰。

25.发明效果

26.如上所述地,根据本发明,分别接近第一腔室及第二腔室并搬送基板的第一搬送部及第二搬送部在隔着第一腔室与第二腔室之间的移送区上下设定的动作路径移动。因此,通过俯视下使两者的动作路径大幅重叠,能够缩小装置的覆盖区。而且,仅允许第一搬送部及第二搬送部的任意一方进入移送区,因此能够既可靠地防止它们在移送区的干扰,又在移送区以外进行不被另一方限制的相互独立的动作。

27.一边参照附图一边阅读接下来的详细的说明,将更完全地明了本发明的上述以及其它目的和新的特征。但是,附图是用于专门的解说的图,并不限定本发明的范围。

附图说明

28.图1是表示本发明的基板处理装置的一实施方式的整体结构的俯视图。

29.图2是示意性表示一个处理单元的构造的侧视图。

30.图3是示意性表示一个处理单元的构造的侧视图。

31.图4是表示基板处理装置的控制系统的结构的块图。

32.图5是表示该基板处理装置的处理的概要的流程图。

33.图6是示意性表示该基板处理装置的基板的搬送路径的图。

34.图7是示意性表示该基板处理装置的基板的搬送路径的图。

35.图8是示意性表示该基板处理装置的基板的搬送路径的图。

36.图9a是示意性表示该基板处理装置的基板的搬送路径的图。

37.图9b是示意性表示该基板处理装置的基板的搬送路径的图。

38.图10a是表示湿式搬送机器人的变形例的图。

39.图10b是表示湿式搬送机器人的变形例的图。

具体实施方式

40.以下,对本发明的基板处理装置的实施方式进行说明。该基板处理装置是用于在对从外部搬入的基板实施湿式处理后,使基板干燥并将其搬出的处理装置。例如,可将该基板处理装置合适地应用于在利用适当的清洗液对基板进行湿式清洗后进行使用了超临界流体的干燥处理的用途。因此,以下,列举该基板处理装置执行作为对基板的一连串处理的湿式清洗处理及超临界干燥处理的情况为例进行说明。但是,以下说明的装置布局、各部的结构不限定于这样的处理,可利用于各种处理。

41.图1是表示本发明的基板处理装置的一实施方式的整体结构的俯视图。基板处理装置1具备分度部2、一组或多组(在本例中为三组)处理单元3、干式搬送机器人4以及控制单元5作为主要结构。为了统一地表示以下各图中的方向,如图1所示地设定xyz正交坐标轴。在此,xy平面表示水平面。另外,z轴表示铅垂轴,更详细而言(-z)方向表示铅垂向下方向。

42.在分度部2设有分度机器人21及交接载物台22。另外,在分度部2的(-x)侧侧面能够安装一个或多个容纳多张基板s的匣盒c。分度机器人21将容纳于匣盒c的未处理的基板s逐张取出并载置于交接载物台22。另外,在处理单元3处的处理后,将载置于交接载物台22的基板s容纳于匣盒c。如图中虚线箭头所示地,分度机器人21为了接近各匣盒c而可以沿y方向移动。

43.在本例的基板处理装置1设有沿x方向排列配置的三组处理单元3。这些处理单元3的结构及功能相同。各处理单元3分别具备清洗腔室31、干燥腔室32、32、流体箱33以及湿式搬送机器人34。清洗腔室31在其内部空间接受基板s并执行清洗处理。干燥腔室32接受清洗后的基板s并执行干燥处理。流体箱33储存这些处理所使用的各种处理流体。湿式搬送机器人34将在清洗腔室31进行了清洗的基板s移送至干燥腔室32,用于进行干燥处理。

44.更具体而言,在箱型的清洗腔室31的侧面中的(+y)侧的面设有开口311,通过该开口311进行基板s的出入。在清洗腔室31内执行利用适当的清洗液(例如纯水、脱离子水等)对基板s的清洗处理和将清洗后残留于基板s表面的清洗液向表面张力更小的流体、例如异丙醇(ipa)的置换处理。

45.在基板s在表面形成细微的图案的情况下,若使清洗后的基板s直接干燥,则可能产生因清洗液的表面张力而引起的图案破裂。通过在将清洗液置换成表面张力更低的流体后进行干燥,能够避免该问题。关于对基板的清洗处理、置换处理以及用于执行这些处理的装置、腔室的结构,众所周知,因此在此省略说明。

46.基板s以在表面形成有基于低表面张力流体的液膜的状态且水平姿势由湿式搬送机器人34从清洗腔室31搬出。湿式搬送机器人34具有相对于机器人主体341绕铅垂轴转动自如且在水平方向上伸缩自如的手342,通过手342以保持基板s的下表面的状态移动,从而搬送基板s。例如通过在手342设置未图示的吸附机构,能够可靠地保持基板s。从清洗腔室31搬出的基板s被搬入干燥腔室32之一。

47.在箱型的干燥腔室32的侧面中的(-y)侧的面设有开口321。通过该开口321,进行基板s的出入。在干燥腔室32内执行从在表面形成有液膜的基板s去除液膜,使基板干燥的干燥处理。在基板表面的图案为极细微的图案的情况下,表面张力小至能够防止其破裂的程度且在常温、常压下可作为液体的适当的物质可能不存在或难以得到。

48.作为可应用于这种情况的干燥处理,能够使用超临界干燥处理。其原理众所周知,因此不详细地说明,但超临界干燥处理利用高温、高压下成为超临界流体的物质的表面张力极低这一情况,置换基板s的残存液体使基板s干燥。作为可利用于该目的的物质,具有例如在较低温、低压下成为超临界状态的二氧化碳。进一步地,成为超临界状态的二氧化碳相对于ipa、丙酮等有机溶剂具有高的可溶性,因此适于作为用于置换它们的流体。

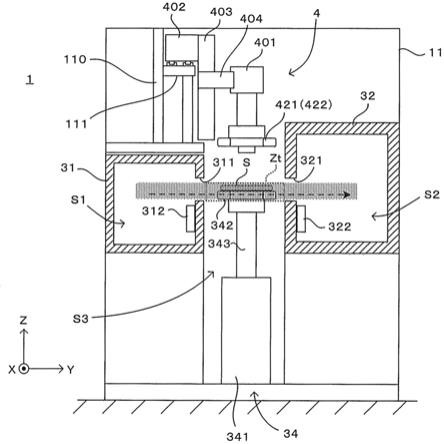

49.在搬入有形成有液膜的基板s的干燥腔室32中,在气密状态下导入二氧化碳,赋予预定的温度及压力。由此,成为超临界流体的二氧化碳置换基板s表面的液膜。之后,通过将腔室内减压而使二氧化碳挥发,基板s成为干燥状态。通过二氧化碳从超临界状态直接气化,可避免产生成为图案破裂的原因的气液界面。由此,能够使细微的图案也不会破裂地使基板s干燥。

50.上述的各处理所使用的流体、即清洗液、有机溶剂、二氧化碳等从设于各处理单元3的流体箱33向清洗腔室31及干燥腔室32供给。此外,在该例中,为了根据在各腔室的处理的所需时间使它们的运转效率提高,在各处理单元3中组合一个清洗腔室31和两个干燥腔室32。然而,清洗腔室和干燥腔室只要至少各有一个即可,组合数是任意的。另外,流体箱可以个别地设置为清洗处理用和干燥处理用,也可以对多个处理单元设置设置一个流体箱。

51.未处理基板向各处理单元3的搬入及处理完毕基板从各处理单元3的搬出通过干式搬送机器人4执行。干式搬送机器人4具备:机器人主体401,其沿在x方向上延伸的导轨111水平移动自如;以及手421、422,其设于机器人主体401的下部。手421、422分别相对于机器人主体401绕铅垂轴转动自如且在水平方向上伸缩自如。它们以保持基板s的下表面的状态移动,从而能够搬送基板s。两个手421、422根据应保持的基板的状态分开使用。即,在保持未处理基板时使用手421,在保持处理完毕的基板时使用手422。

52.通过机器人主体401沿x方向的移动与手421、422相对于机器人主体401的移动的组合,可实现基板s的搬送。更具体而言,手421保持载置于交接载物台22的未处理基板s,将其向任一处理单元3的清洗腔室31内搬入。另外,手422保持并搬出在任一干燥腔室32结束了干燥处理的处理完毕基板s,并搬送至交接载物台22。

53.图2及图3是示意性表示一个处理单元的构造的侧视图。其中的图2表示湿式搬送机器人34接近腔室时的状态,图3表示干式搬送机器人4接近腔室时的状态。此外,为了容易观察图,干式搬送机器人4仅图示出一个手。另外,腔室内的构造物也省略记载。

54.如图2所示,在基板处理装置1中,在成为装置的外廓的壳体11的(-y)侧设有清洗腔室31,在其(+y)侧侧面设有开口311。在开口311安装有开关自如的挡板312。在其关闭状态(用实线表示)下腔室内部空间s1为气密状态,在打开状态(用虚线表示)下为可通过开口311进行基板s的出入的状态。

55.另外,在壳体11的(+y)侧设有干燥腔室32,在其(-y)侧侧面设有开口321。在开口321安装有开关自如的挡板322。在其关闭状态(用实线表示)下,腔室内部空间s2为气密状态,在打开状态(用虚线表示)下为可以通过开口321进行基板s的出入的状态。这样,清洗腔

室31和干燥腔室32配置为,在壳体11内隔着配置有湿式搬送机器人34的空间(以下,称为“搬送空间”)s3各自的开口311、321面对面。

56.在湿式搬送机器人34中,机器人主体341在被清洗腔室31和干燥腔室32夹着的搬送空间s3固定于壳体11的底部。从机器人主体341向上设有升降自如的升降轴343,在其上部安装有手342。手342通过绕铅垂轴的旋转与基于伸缩的水平方向的移动的组合来搬送基板s。

57.具体而言,如图2所示,在保持基板s的手342定位于清洗腔室31的开口311的高度的状态下,手342在比图中所示的中央位置靠(-y)方向侧水平移动,由此实现对清洗腔室31的内部空间s1的进退。另外,在手342定位于干燥腔室32的开口321的高度的状态下,手342在比中央位置靠(+y)方向侧水平移动,由此实现对干燥腔室32的内部空间s2的进退。

58.作为用于使上述情况成为可能的结构,如图3所示地,湿式搬送机器人34具备用于使手342转动、伸缩的手驱动机构346、用于使支撑手342的升降轴343升降的升降机构347以及用于使手342吸附保持基板s的吸附机构348等。

59.虽然对详细的构造均省略图标,但手驱动机构346例如具备用于使手342转动的转动马达和具有用于使手342水平移动的马达及齿条与小齿轮机构的水平移动机构。吸附机构348例如具备:接触部,其用于与基板s接触并将其吸附;泵,其用于对接触部赋予吸附力;以及配管,其连结接触部和泵。

60.若在清洗腔室31的开口311和干燥腔室32的开口321之间使开口高度一致,则在从清洗腔室31向干燥腔室32移送基板s时,手342仅水平移动即可。尤其是对于在上表面形成有液膜的基板s,从维持液膜的观点出发,这样仅通过水平移动便使移送完成的情况是有利的。

61.搬送形成有液膜的基板s的湿式搬送机器人34需要针对使用的化学物质的耐腐蚀性和防止从基板s落下的液体侵入内部的防滴性。在该实施方式中,使用纯水、diw作为清洗液,另外,液膜形成使用腐蚀性较低的ipa,因此无需高的耐腐蚀性。

62.干式搬送机器人4可沿x方向移动。具体而言,对固定于壳体11的框架110安装有沿x方向延伸的导轨111。而且,相对于导轨111沿x方向行驶自如地安装有干式搬送机器人4。干式搬送机器人4具备:行驶块402,其与导轨卡合,且沿x方向行驶;动臂部件403,其从行驶块402向下延伸;以及升降部件404,其相对于动臂部件403升降自如地安装。

63.机器人主体401安装于升降部件404,且与升降部件404一起升降。在机器人主体401的下部安装有手421(422)。机器人主体401使手421(422)绕铅垂轴转动且水平移动。

64.作为用于使上述情况成为可能的结构,如图3所示,干式搬送机器人4具备手驱动机构476、升降机构477、吸附机构478、以及行驶机构479等。手驱动机构476使手421、422转动、伸缩。升降机构477通过使升降部件404升降而使手421、422与机器人主体401一起升降。吸附机构478使手421、422吸附保持基板s。行驶机构479使行驶块402沿x方向行驶。

65.虽然对详细的构造均省略图标,但手驱动机构476例如具备:多个转动马达,其用于使手421、422分别转动;以及水平移动机构,其具有用于使手421、422水平移动的马达及齿条与小齿轮机构。升降机构477例如具备:多个升降轴,其用于使手421、422升降;以及马达及齿条与小齿轮机构,其用于使这些升降轴升降。吸附机构478例如具备:接触部,其用于与基板s接触并将其吸附;泵,其用于对接触部赋予吸附力;以及配管,其连结接触部和泵。

行驶机构479例如具备用于使行驶块402沿x方向行驶的马达及齿条与小齿轮机构。

66.如图2所示,湿式搬送机器人34接近清洗腔室31或干燥腔室32时,机器人主体401退避到上方。由此,避免了手421(422)与湿式搬送机器人34的动作干扰。另一方面,如图3所示,机器人主体401下降至手421(422)成为与开口311、321相同的高度,从而可以进行手421(422)向清洗腔室31或干燥腔室32的接近。该情况下,通过湿式搬送机器人34使手342向下方退避,可避免对干式搬送机器人4的干扰。

67.干式搬送机器人4承担将未处理的基板s搬入清洗腔室31的功能和将干燥处理后的基板s从干燥腔室32搬出的功能。因此,处理的基板s均为干燥状态。另外,干式搬送机器人4配置于比处理濡湿的基板s的湿式搬送机器人34靠上方。因此,从基板s落下的液体附着于干式搬送机器人4的问题较少。因此,手421、422、机器人主体401无需高的防滴性。

68.但是,存在处理所使用的化学物质的蒸汽扩散到空间s3的环境气体中而暴露于其中的担忧。因此,优选具有可对此耐受的程度的耐腐蚀性。另外,在未处理的基板s和处理后的基板s中,其清净度的等级不同,因此优选区分处理这些基板s的手。这样,在搬送未处理或处理完毕的干燥状态的基板s的情况和搬送形成有液膜的湿状态的基板s的情况要求的规格不同。因此,同时使用适合各自的搬送的干式搬送机器人4和湿式搬送机器人34。

69.图4是表示基板处理装置的控制系统的结构的块图。管理基板处理装置1的动作的控制单元5具备执行预先准备的控制程序的cpu(central processing unit)51。上述的基板处理装置1的各部基于由cpu51执行的控制程序动作。在控制单元5还设有长期地存储cpu51应执行的控制程序、各种设定数据等的储存装置52、临时存储cpu51执行控制程序时所需的数据的内存53、以及用于在与外部装置、操作员之间进行信息交换的接口54等。这些各结构能够词用与通常的个人计算机具有的硬件大致相同的结构。即,通过准备适当的控制程序,能够将具有公知的结构的个人计算机用作控制单元5。

70.由控制单元5控制的各部的结构大致如下。在清洗腔室31中设有:挡板开关机构316,其用于对设于开口311的挡板312进行开关驱动;以及处理执行部317,其根据预定的处理配方执行清洗处理。它们根据来自控制单元5的控制指令动作。在干燥腔室32中也同样地设有用于对挡板322进行开关驱动的挡板开关机构326及根据预定的处理配方执行干燥处理的处理执行部327。它们根据来自控制单元5的控制指令动作。

71.另外,在湿式搬送机器人34中,手驱动机构346、升降机构347以及吸附机构348等根据来自控制单元5的控制指令动作。另外,在干式搬送机器人4中,手驱动机构476、升降机构477、吸附机构478以及行驶机构479等根据来自控制单元5的控制指令动作。

72.进一步地,在流体箱33中,将在清洗腔室31及干燥腔室32的处理所使用的各种流体供给至这些腔室的流体供给机构336根据来自控制单元5的控制指令动作。

73.图5是表示该基板处理装置的处理的概要的流程图。该处理通过设于控制单元5的cpu51执行预先作成的控制程序使装置各部进行预定的动作来实现。在基板处理装置1装配有至少一个容纳有未处理的基板s的匣盒c的状态下,开始处理。

74.最初,从匣盒c取出一张未处理的基板s(步骤s101)。具体而言,分度机器人21从一个匣盒c取出基板s,并将其载置于交接载物台22。

75.基板s由干式搬送机器人4搬入清洗腔室31(步骤s102)。具体而言,干式搬送机器人4沿导轨111移动至其(-x)侧端部,并利用手421保持载置于交接载物台22的基板s。在该

状态下,干式搬送机器人4向(+x)方向移动,定位于任一清洗腔室31的附近位置。然后,手421进入打开挡板311的清洗腔室31的内部空间s1,并搬入基板s。

76.在清洗腔室31内,进行对搬入的基板s的清洗处理(步骤s103)。具体而言,通过向基板s供给从流体箱33的流体供给机构336供给的清洗液来清洗基板s。然后,向基板s的表面供给作为表面张力比清洗液低的低表面张力流体的ipa而形成液膜。

77.将这样形成有液膜的基板s从清洗腔室31移送至干燥腔室32(步骤s104)。即,湿式搬送机器人34的手342进入打开挡板312的清洗腔室31,并将形成有液膜的基板s以水平姿势保持并搬出。进一步地,手342进入打开挡板322的干燥腔室32,并将基板s搬入干燥腔室32的内部空间s2。

78.在干燥腔室32内,进行对搬入的基板s的干燥处理(步骤s105)。具体而言,在关闭挡板322使内部空间s2成为气密状态之后,向内部空间sp导入液相状态的二氧化碳。液体的二氧化碳良好地溶解构成基板s上的液膜的ipa,因此在基板s上将ipa置换成二氧化碳。进一部地,通过将腔室内调整成预定的温度、压力,二氧化碳成为超临界流体。通过从该状态将腔室内急速减压,超临界状态的二氧化碳不经过液相地气化而从基板s的表面被去除。浸透至细微图案的内部的超临界流体不形成气液界面而是被去除,从而能够不导致图案破裂地使基板s干燥。

79.将干燥处理后的基板s从干燥腔室32搬出(步骤s106),容纳至匣盒c(步骤s107)。具体而言,干式搬送机器人4的手422穿过开口321进入干燥腔室32的内部空间s2,将处理完毕的基板s搬出。干式搬送机器人4向(-x)方向水平移动,将基板s载置于交接载物台22。基板s由分度机器人21容纳于匣盒c。由此,对一张基板s的处理完成。

80.在具有应继续处理的未处理的基板s的情况下(在步骤s108为yes(是)),返回步骤s101,对容纳于匣盒c的其它未处理基板s重复与上述同样的处理。若对应处理的全部基板s的处理结束(在步骤s108为no(否)),则该处理结束。

81.通过多个处理单元3分别执行上述处理,能够同时执行对多张基板s的处理。另外,即使在一个处理单元3中,也可以并列地实施上述各处理步骤。例如,可以一边在干燥腔室32内对一张基板s执行干燥处理,一边对其它基板s执行在清洗腔室31内的清洗处理。另外,例如,能够在湿式搬送机器人34从清洗腔室31取出基板s的期间,使干式搬送机器人4搬送接下来应处理的基板s。这样,通过组合在各腔室的处理和搬送机器人的搬送来高效地处理多张基板s,能够实现处理的吞吐量提高。

82.实现这样的动作时面临的问题是搬送机器人彼此的干扰。即,在上述的湿式搬送机器人34及干式搬送机器人4对基板s的搬送动作中,向清洗腔室31的接近均经由开口311进行。另一方面,向干燥腔室32的接近均经由开口321进行。因此,两个搬送机器人34、4对基板s的搬送路径特别是在腔室开口311、321的周边互相重合。从而,若湿式搬送机器人34和干式搬送机器人4分别独立动作,则可能在搬送路径的重叠部分产生干扰。在该实施方式中,通过以下的结构实现该问题的消除。

83.图6、图7、图8、图9a以及图9b是示意性表示该基板处理装置的基板的搬送路径的图。更具体而言,图6是示意性表示由分度机器人21、湿式搬送机器人34以及干式搬送机器人4搬送的基板s的路径的图。另外,图7是表示干式搬送机器人4搬送基板s时手421、422及基板s通过的空间的俯视图。另外,图8是表示湿式搬送机器人34搬送基板s时手342及基板s

通过的空间的俯视图。图9a及图9b是表示该空间的侧视图。此外,在这些图中,为了便于观察图,尽心了与说明没有直接关系的一部分结构的图示的省略、符号的记载的省略。

84.如图6中用虚线箭头所示地,分度机器人21承担从各匣盒c向交接载物台22的基板s的搬送、及从交接载物台22向匣盒c的基板s的搬送。如用实线箭头所示地,干式搬送机器人4将未处理的基板s从交接载物台22向各清洗腔室31搬送。另外,如白底箭头所示地,从各干燥腔室32向交接载物台22搬送处理完毕的基板s。另外,如点线所示地,湿式搬送机器人34承担在各处理单元3内将基板s从清洗腔室31向干燥腔室32搬送。此时搬送的基板s在其上表面形成有基于ipa的液膜。

85.图7、图8、图9a以及图9b是通过圆点表示在这样的搬送过程中手及基板所占的空间的轨迹的图。在图7中描绘有三个干式搬送机器人4。然而,它们分别表示干式搬送机器人4接近交接载物台22时、接近一清洗腔室31时、以及接近一干燥腔室32时的状态,为了便于说明,将它们表示于一个图中。如上所述,相对于三个处理单元3,设有一台干式搬送机器人4。

86.对比图7和图8可知,湿式搬送机器人34对基板s的搬送路径和干式搬送机器人4对基板s的搬送路径在俯视下在非常大的部分有重叠。这与由搬送路径的重叠带来的装置的覆盖区缩小的优点相关。另一方面,由于搬送路径未分离,因此存在因两种搬送机器人同时进入同一空间而引起的干扰的风险。

87.在该实施方式中,通过推进俯视下的搬送路径的重叠,既实现装置的小型化,又通过铅垂方向上将搬送路径分离而防止了两种搬送机器人的干扰。在图9a中,标记圆点示出了湿式搬送机器人34从清洗腔室31向干燥腔室32移送基板s时基板s及手342通过的空间区域。将该空间区域中的包含于搬送空间s3的区域(用点线包围的区域)定义为移送区zt。

88.该移送区zt也是干式搬送机器人4向清洗腔室31搬入基板s时及从干燥腔室32搬出基板s时手421、422进入的空间区域。湿式搬送机器人34的手342在移送区zt与比其靠下方的退避位置之间升降。另一方面,干式搬送机器人4的手421、422在移送区zt与比其靠上方的退避位置之间升降。因此,只要避免两搬送机器人同时进入该移送区zt,就不会产生两搬送机器人的干扰。

89.具体而言,在控制单元5控制湿式搬送机器人34及干式搬送机器人4时,只要设计以下的规则即可。该规则为,在一方的搬送机器人的手进入移送区zt的期间,限制另一方的搬送机器人的手进入移送区zt。只要遵守该规则,则排他性地允许干式搬送机器人4及湿式搬送机器人34的向移送区zt的进入。因此,即使湿式搬送机器人34和干式搬送机器人4进行个别的动作,也能避免相互干扰。

90.干式搬送机器人4沿x方向移动时,也预先使手421、422的上下方向位置比移送区zt靠上方。这样,手421、422在湿式搬送机器人34的上方通过,因此不会产生两者的干扰。因此,能够设定例如同时执行湿式搬送机器人34对基板s的从清洗腔室31向干燥腔室32移送和干式搬送机器人4对基板s的向x方向的搬送的动作顺序。

91.此外,该考虑方法也可应用于清洗腔室31的开口311和干燥腔室32的开口321未配置为相同的高度的情况。即,如图9b所示,也可以在清洗腔室31的开口311与干燥腔室32的开口321之间具有铅垂方向位置不同的情况。这样的情况下,如标注圆点所示地,作为基板s及手342的移动的轨迹的移送区zt的形状虽然为比上述例复杂的形状,但也可以同样地定

义。

92.而且,对于该移送区zt,仅使一方的搬送机器人的手选择性地进入。由此,可以实现能够防止两搬送机器人的干扰的动作顺序。更安全地,如图9b中用点线所包围的区域那样,对于包含移送区zt且比其更广的空间区域,使两个搬送机器人的手选择性进入。由此,更可靠地防止搬送机器人间的干扰。

93.如以上所说明地,在上述实施方式中,清洗腔室31作为本发明的“第一腔室”发挥功能,开口311相当于本发明的“第一开口”。另外,干燥腔室32作为本发明的“第二腔室”发挥功能,开口321相当于本发明的“第二开口”。

94.另外,在上述实施方式中,干式搬送机器人4作为本发明的“第一搬送部”发挥功能。而且,手421、422作为本发明的“第一保持部件”、手驱动机构476及升降机构477作为本发明的“第一移动机构”、行驶机构479作为本发明的“水平移动机构”分别发挥功能。另一方面,湿式搬送机器人34作为本发明的“第二搬送部”发挥功能。而且,手342作为本发明的“第二保持部件”、手驱动机构346及升降机构347作为本发明的“第二移动机构”分别发挥功能。另外,控制单元5作为本发明的“控制部”发挥功能。

95.此外,本发明不限定于上述的实施方式,只要不脱离其主旨,除了上述实施方式以外可以进行各种变更。例如,上述实施方式的湿式搬送机器人34将在清洗腔室31内在表面形成了液膜的基板s直接以水平姿势向干燥腔室32搬送。然而,在使用例如超临界流体的干燥处理中,还提出了如下处理工艺:使以形成有液膜的状态搬送来的基板在搬入干燥腔室之前上下反转。对于这样的处理工艺,也可以通过将上述的湿式搬送机器人的结构的一部分如下变更来对应。

96.图10a及图10b是表示湿式搬送机器人的手的变形例的图。如图10a所示,该变形例的手345是可以代替上述实施方式的湿式搬送机器人34的手342使用的手。在该手345中,保持基板s的前端部345a和基部345b分离,它们通过接头部345c连接。由此,前端部345a相对于基部345b转动自如。在湿式搬送机器人34还设有反转机构349。反转机构349根据来自控制单元5的控制指令作动,从而前端部345a沿图10a所示的箭头方向转动。

97.如图10b所示,手345将在清洗腔室31在上表面sa形成了液膜l的基板w吸附保持,并直接以水平姿势从清洗腔室31搬出。然后,在将基板s搬入干燥腔室32之前,反转机构349使前端部345a在上下方向上反转。由此,形成有液膜l的基板s的上表面sa成为下表面,构成液膜的液体向下方落下。之后,直接将基板s搬送至干燥腔室32实施干燥处理。

98.形成了液膜l的液体大部分在向干燥腔室32的搬入前落下,但在细微的图案的细部仍有残留。通过在将其以例如超临界流体置换后进行干燥,能够既防止图案破裂又使基板s干燥。在该方法中,可以减少带入干燥腔室32内的液体的量。

99.这样的反转处理在使手345退避至比移送区zt充分靠下方的状态下执行。具体而言,以在反转的过程中,反转的前端部345及保持于此的基板s不会进入漂浮区zt的方式设定手345的高度。例如,只要反转之前的基板s的上表面sa与移送区zt的下端的z方向距离大于基板s的半径即可。这样,在反转的过程中,基板s或手345不会进入移送区zt。因此,即使在反转处理的执行中,也可以使干式搬送机器人4进入移送区zt。

100.此外,若为在反转处理的执行中干式搬送机器人4不会接近清洗腔室31或干燥腔室32的处理工艺,则认为反转处理时的手345的高度只要可避免反转的前端部345a及基板s

突出至比移送区zt的上端靠上方即可。这样,至少在干式搬送机器人4向x方向移动时,可避免湿式搬送机器人34干扰。

101.作为伴随这样的反转处理的工艺,除了上述的使用超临界流体的基板的干燥处理,还具有例如为了处理基板的两面而需要基板的反转的工艺。上述结构也可以合适地应用于这样的工艺。

102.另外,上述实施方式在作为“第一腔室”的清洗腔室31进行使用了清洗液的清洗处理,在作为“第二腔室”的干燥腔室32进行使用了超临界流体的干燥处理。然而,成为本发明的应用对象的处理不限于此。即,对于在两个以上的腔室依次处理基板的各种工艺中的基板搬送,都可应用本发明。特别适于需要将湿状态的基板在腔室间搬送的工艺。另外,处理所使用的化学物质的种类也不限于上述,而是任意的。

103.如以上例示说明具体的实施方式地,在本发明的基板处理装置中,例如第一搬送部也可以具有水平移动机构,该水平移动机构在第一移动机构将第一保持部件定位于比移送区域靠上方的状态下使第一移动机构水平移动。根据这样的结构,通过在利用第一保持部件保持基板的状态下使第一移动机构水平移动,能够使基板沿水平方向大幅移动。在该情况下,第一保持部件也在比移送区开上方移动,因此可避免对第二搬送部的动作产生影响。

104.在该情况下,还可以具备将第一腔室和基板从该第一腔室所移送到的第二腔室设为一组的多个处理单元,对每一处理单元各设置一个第二保持部件,对多个处理单元设置一个第一保持部件。根据这样的结构,各处理单元内的从第一腔室向第二腔室的基板的移送使用专用的第二保持部件,从而能够尽快进行从第一腔室的处理向第二腔室的处理的过渡。另一方面,关于从外部的处理前的基板的搬入及处理完毕的基板的向外部的搬出,在处理单元间使用共通的第一保持部件,因此能够实现装置的小型化。

105.另外,例如,也可以构成为,第二搬送部将在第一腔室在上表面了液膜的基板以水平姿势移送至第二腔室,第一搬送部将形成液膜前的基板搬入第一腔室,并将去除液膜后的基板从第二腔室搬出。在这样的结构中,可以在形成有液膜的基板的保持和未形成液膜的基板的保持之间分开使用第一保持部件和第二保持部件。通过将第一保持部件配置于比移送区靠上方,即使假设液体从第二保持部件保持的基板落下,也可避免附着于第一保持部件、第一保持件所保持的基板。

106.在该情况下,第一搬送部还可以构成为具有将形成液膜前的基板及去除液膜后的基板分别保持的多个第一保持部件。根据这样的结构,通过利用不同的第一保持部件保持处理前的基板和处理后的基板,能够消除例如附着于处理前的基板的异物附着于处理后的基板的问题。

107.另外,例如,在第二腔室中,也可以在内部空间内执行从基板去除液膜使基板干燥的干燥处理,也可以例如在内部空间内执行使用了超临界流体的干燥处理。根据这样的结构,在表面形成有液膜的状态下将基板在腔室间搬送,在第二腔室内执行干燥处理,因此可避免搬送中的基板表面露出于搬送空间的环境气体。

108.另外,例如,第二搬送部也可以具有在将形成了液膜的基板从第一腔室搬出后,且在将基板搬入第二腔室前,使保持基板的第二保持部件的上下反转的反转机构。根据这样的结构,通过使基板的表背反转,可以进行基板表面的液膜去除、在第二腔室的背面处理

等。

109.另外,例如,也可以使设于第一腔室的侧面的第一开口和设于第二腔室的侧面的第二开口隔着搬送空间在相同的高度面对面地配置。根据这样的结构,第二搬送部可以通过简单的水平方向的移动实现从第一腔室向第二腔室的基板的移送。特别是在基板形成有液膜的情况下,能够容易维持移送中的液膜。

110.以上根据特定的实施例对发明进行了说明,但本说明并非意欲以限定性的意思进行解释。参照发明的说明,与本发明的其它实施方式同样地,本领域技术人员可知所公开的实施方式的各种变形例。因此,在不脱离发明的范围的范围内,该变形例或实施方式属于认为附加的权利要求书的范围。

111.生产上的可利用性

112.本发明可应用于使用多个搬送机构进行向多个腔室的基板的搬送的全体基板处理装置。

113.符号说明

114.1—基板处理装置,3—处理单元,4—干式搬送机器人(第一搬送部),5—控制单元(控制部),31—清洗腔室(第一腔室),32—干燥腔室(第二腔室),34—湿式搬送机器人(第二搬送部),311—开口(第一开口),321—开口(第二开口),342—手(第二保持部件),346—手驱动机构(第二移动机构),347—升降机构(第二移动机构),349—反转机构,421、422—手(第一保持部件),476—手驱动机构(第一移动机构),477—升降机构(第一移动机构),479—行驶机构(水平移动机构),s—基板,s1、s2—内部空间,s3—搬送空间,zt—移送区。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1