电池及具有所述电池的电子装置的制作方法

1.本技术涉及电化学领域,具体涉及电池及具有所述电池的电子装置。

背景技术:

2.随着科技的高速发展,生活中消费者对于电子产品的功能需求也日益剧增,那么,这就对作为电子产品动力来源的电池提出了愈加严苛的要求。目前,一般的电池采用两个金属壳体(下称,第一壳体和第二壳体)和密封圈一起封装作为电池的外壳结构。其中,第一壳体用于装载电芯,并与电芯的正极耳电性连接;第二壳体与电芯的负极耳电性连接,故第一壳体呈现正极,第二壳体呈现负极。不过,其中存在以下问题:(1)由于电池的整个外壳结构都带有极性,导致电池存在较大短路风险;(2)由于电池的整个外壳结构都带有极性,那么电芯与所述外壳结构的非连接区域需要包胶绝缘,如此导致了电池能量密度的损失及电池制造成本的增加。

技术实现要素:

3.有鉴于此,有必要提供一种电池,以降低电池短路风险。

4.本技术还提供了一种具有所述电池的电子装置。

5.一种电池,包括电极组件、电连接所述电极组件的第一极耳和第二极耳、第一壳体、第二壳体和第三壳体。所述第一壳体设有开孔。所述开孔贯穿所述第一壳体。所述第一壳体包括背对所述开孔的外表面。所述第二壳体和所述第三壳体分别设置于所述开孔的两端,并套接于所述外表面。所述第二壳体和所述第三壳体之间电性绝缘。所述第一壳体、所述第二壳体和所述第三壳体共同形成收容所述电极组件、所述第一极耳和所述第二极耳的收容空间。所述第一极耳电连接所述第二壳体,所述第二极耳电连接所述第三壳体。

6.一种可能的实施方式中,所述电池还包括第一密封件和第二密封件,所述第一密封件设置于所述第一壳体和所述第二壳体之间,所述第二密封件设置于所述第一壳体和所述第三壳体之间。

7.一种可能的实施方式中,所述第一密封件和所述第二密封件均为热缩材料。

8.一种可能的实施方式中,所述第一壳体还包括第一凸出部,所述第一凸出部凸设于所述外表面,并位于所述第二壳体和所述第三壳体之间。

9.一种可能的实施方式中,所述第一壳体还包括分别位于所述第一凸出部两侧的第二凸出部和第三凸出部,所述第二壳体包括与所述外表面相对的第一侧板,所述第三壳体包括与所述外表面相对的第二侧板,所述第二凸出部设置于所述外表面和所述第一侧板之间,所述第三凸出部设置于所述外表面和所述第二侧板之间。

10.一种可能的实施方式中,所述第二壳体还包括第一延伸板及第一连接板,所述第一延伸板由所述第一侧板朝向所述第三壳体的一端延伸出,且所述第二凸出部抵接于所述第一延伸板,所述第一连接板连接所述第一延伸板远离所述第一侧板的一端,并抵接于所述外表面,所述第三壳体还包括第二延伸板及第二连接板,所述第二延伸板由所述第二侧

板朝向所述第二壳体的一端延伸出,且所述第三凸出部抵接于所述第二延伸板,所述第二连接板连接所述第二延伸板远离所述第一侧板的一端,并抵接于所述外表面。

11.一种可能的实施方式中,所述第二凸出部和第三凸出部的截面形状为矩形、梯形、半椭圆形、或三角形。

12.一种可能的实施方式中,所述第一壳体还包括第二凸出部和第三凸出部,所述第二凸出部设置于所述外表面和所述第二壳体之间,所述第三凸出部设置于所述外表面和所述第三壳体之间。

13.一种可能的实施方式中,所述第一壳体的外表面电绝缘。

14.一种可能的实施方式中,所述第一壳体的材质为绝缘材料或者第一复合材料,所述第一复合材料为绝缘层夹设导电层的结构;

15.所述第二壳体和/或所述第三壳体的材质为导电材料或第二复合材料,所述第二复合材料为导电层夹设绝缘层的结构。需要说明的是,根据具体的带电情况,上述第二壳体和第三壳体选用第二复合材料时,其所选用的导电层可以不同。

16.一种可能的实施方式中,所述绝缘材料为液晶聚合物、对羟基苯甲醛、聚对苯二甲酸乙二醇酯、聚氯乙烯、聚酰亚胺和丙烯腈

‑

丁二烯

‑

苯乙烯共聚物中的至少一种,所述导电材料为不锈钢、铝合金、铜合金和镍合金中的至少一种。

17.一种可能的实施方式中,所述电极组件包括第一极片、第二极片及位于所述第一极片和所述第二极片之间的隔膜,所述第一极片、所述隔膜和所述第二极片经叠片或卷绕形成所述电极组件。

18.一种电子装置,包括上述任一项所述的电池。

19.本技术中的电池将所述第二壳体和所述第三壳体分别设置于所述开孔的两端,并套接于所述第一壳体的外表面,以借助所述第一壳体的设置来使得所述第二壳体和所述第三壳体之间无电子导通通道,从而有效降低短路风险。

附图说明

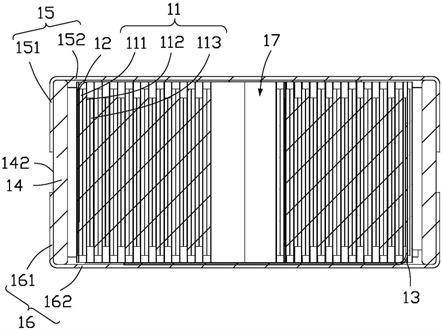

20.图1为本技术一实施方式的电池的俯视图。

21.图2为沿图1所示

ⅱ‑ⅱ

线的剖面示意图。

22.图3为图1所示电池的分解示意图。

23.图4a为本技术另一实施方式的电池的剖面示意图。

24.图4b为图4a所示ⅳ部的剖面示意图。

25.图5为图4a所示电池的分解示意图。

26.图6为本技术再一实施方式的电池的剖面示意图。

27.图7为本技术又一实施方式的电池的剖面示意图。

28.图8为图7所示电池的分解示意图。

29.图9为本技术又一实施方式的电池的剖面示意图。

30.图10为本技术又一实施方式的电池的剖面示意图。

31.图11为本技术又一实施方式的电池的剖面示意图。

32.图12为本技术又一实施方式的电池的部分剖面示意图。

33.图13为本技术又一实施方式的电池的部分剖面示意图。

34.图14为本技术又一实施方式的电池的剖面示意图。

35.图15为本技术另一实施方式的电池的俯视图。

36.图16为本技术再一实施方式的电池的俯视图。

37.图17为本技术一实施方式的电子装置的模块示意图。

38.主要元件符号说明

39.电池

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

40.电极组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

41.第一极片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111

42.隔膜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112

43.第二极片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

113

44.第一极耳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

45.第二极耳

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

46.第一壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14

47.开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

141

48.外表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

142

49.第一凸出部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

143

50.第二凸出部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

144

51.第三凸出部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

145

52.第二壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15

53.第一侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

151

54.第一底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

152

55.第一延伸板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

153

56.第一连接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

154

57.第一容置空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

155

58.第三壳体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16

59.第二侧板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

161

60.第二底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

162

61.第二延伸板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

163

62.第二连接板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

164

63.第二容置空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

165

64.收容空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17

65.第一密封件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18

66.第一密封部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

181

67.第一勾部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

182

68.第二密封件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19

69.第二密封部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

191

70.第二勾部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

192

71.电子装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ172.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

73.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

74.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

75.下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

76.参阅图1,本技术实施方式提供了一种电池10。请一并参图2和图3,所述电池10包括电极组件11、电连接所述电极组件11的第一极耳12和第二极耳13、第一壳体14、第二壳体15和第三壳体16。所述第一壳体14设有开孔141。所述开孔141贯穿所述第一壳体14。所述第一壳体14包括背对所述开孔141的外表面142。所述第二壳体15和所述第三壳体16分别设置于所述开孔141的两端,并套接于所述外表面142。所述第二壳体15和所述第三壳体16之间电性绝缘。所述第一壳体14、所述第二壳体15和所述第三壳体16共同形成收容所述电极组件11、所述第一极耳12和所述第二极耳13的收容空间17。所述第一极耳12电连接所述第二壳体15。所述第二极耳13电连接所述第三壳体16。

77.本技术中的电池10将所述第二壳体15和所述第三壳体16分别设置于所述开孔141的两端,并套接于所述第一壳体14的外表面142,以借助所述第一壳体14的设置来使得所述第二壳体15和所述第三壳体16之间无电子导通通道,从而有效降低短路风险。

78.在一些实施方式中,所述第一壳体14的材质为绝缘材料,所述第二壳体15的材质和所述第三壳体16的材质为导电材料或复合材料。所述复合材料包括绝缘材料和导电材料。

79.其中,所述绝缘材料为液晶聚合物、对羟基苯甲醛、聚对苯二甲酸乙二醇酯、聚氯乙烯、聚酰亚胺和丙烯腈

‑

丁二烯

‑

苯乙烯共聚物中的至少一种。所述导电材料为不锈钢、铝合金、铜合金和镍合金中的至少一种。

80.根据本技术的一个实施例,第一壳体14的材质为第一复合材料,该第一复合材料为绝缘层夹设导电层的结构。根据本技术的另一个实施例,第二壳体15的材质为第二复合材料,该第二复合材料为导电层夹设绝缘层的结构;相应的,第三壳体16的材质也可以为第二复合材料,此处所指第二复合材料为区别于上述第一复合材料的材料结构。根据本技术的实施例,所指第二壳体15和第三壳体16的第二复合材料中,二者的导电层可以依据其带电特征采用不同的导电材料。

81.在另一实施方式中,所述第一壳体14的材质为复合材料,所述第二壳体15的材质和所述第三壳体16的材质为导电材料或复合材料。其中,所述第一壳体14中与所述第二壳体15和所述第三壳体16接触的部分的材质为绝缘材料,所述第二壳体15中其余部分的材质为导电材料或复合材料。与所述第一极耳12电连接的至少部分所述第二壳体15的材质为导电材料,所述第二壳体15中其余部分的材质为绝缘材料、导电材料或复合材料,与所述第二极耳13电连接的至少部分所述第三壳体16的材质为导电材料,所述第二壳体15中其余部分

的材质为绝缘材料、导电材料或复合材料。

82.在又一些实施方式中,所述第一壳体14的材质为复合材料,所述第二壳体15的材质和所述第三壳体16的材质为导电材料或复合材料。其中,所述第一壳体14中与所述第二壳体15和所述第三壳体16接触的部分的材质为导电材料,所述第二壳体15其余部分的材质为绝缘材料或复合材料,所述第二壳体15和所述第三壳体16中与所述第一壳体14接触的部分的材质为绝缘材料,所述第二壳体15和所述第三壳体16中的其余部分的材质为导电材料或复合材料。

83.在一些实施方式中,所述第一极耳12和所述第二壳体15之间采用激光焊接、电阻焊接、或超声波焊接实现电性连接。所述第二极耳13和所述第三壳体16之间采用激光焊接、电阻焊接、或超声波焊接实现电性连接。

84.可以理解,所述电池10还包括收容于所述收容空间17内的电解液(图未示)。

85.在一些实施方式中,参图2和图3,所述电极组件11完全收容于所述开孔141内即,第一壳体14为环状的壁结构,其围绕电极组件11设置或第一壳体14包括上下大致平行的表面,所述开孔141贯穿上下表面。其中,相较于现有电池中因整个外壳结构都带有极性,而导致电芯与所述外壳结构的非连接区域需要包胶绝缘的设计,本技术中的电池10将所述电极组件11收容于所述第一壳体14的开孔141的设计,因所述第一壳体14和所述第二壳体15之间,及所述第一壳体14和所述第三壳体16之间的电绝缘特性,所述电极组件11即使与所述第一壳体14接触也不会导致电池10出现短路的问题,因此本技术中的电池10无需对电极组件11进行额外的包胶绝缘处理,如此提高了电池10的能量密度,且一并降低了电池10的制造成本。

86.在一些实施方式中,参图4a、图4b和图5,所述电池10还包括第一密封件18和第二密封件19。所述第一密封件18设置于所述第一壳体14和所述第二壳体15之间。所述第二密封件19设置于所述第一壳体14和所述第三壳体16之间。如此,通过所述第一密封件18和所述第二密封件19的设置,使得所述第二壳体15和所述第一壳体14之间,以及所述第三壳体16和所述第一壳体14之间形成过盈密封,从而有效避免外界水汽等杂质进入电池10内,并可有效防止电池10漏液。

87.其中,所述第一密封件18和所述第二密封件19均为热缩材料。所述热缩材料不限于是聚丙烯、聚酰胺、氟橡胶、涤纶树脂、可熔性聚四氟乙烯、聚酰亚胺、聚苯醚和氟化乙烯丙烯共聚物中的一种或多种。

88.在一些实施方式中,参图6,所述第一壳体14还包括第一凸出部143。所述第一凸出部143凸设于所述外表面142,并位于所述第二壳体15和所述第三壳体16之间。其中,所述第一凸出部143的设置用于加强所述第一壳体14的强度。此外,所述第一凸出部143的设置还可用于间隔所述第二壳体15和所述第三壳体16,以避免所述第二壳体15和所述第三壳体16接触而发生短路。

89.在进一步的实施方式中,参图7和图8,所述第一壳体14还包括分别位于所述第一凸出部143两侧的第二凸出部144和第三凸出部145。所述第二壳体15包括与所述外表面142相对的第一侧板151。所述第三壳体16包括与所述外表面142相对的第二侧板161。所述第二凸出部144设置于所述外表面142和所述第一侧板151之间。所述第三凸出部145设置于所述外表面142和所述第二侧板161之间。可以理解,在其他实施方式中,参图10,所述第一凸出

部143可省略。如此,所述外表面142仅设有所述第二凸出部144和所述第三凸出部145。

90.在另一些实施方式中,参图9,所述第二壳体15还包括第一延伸板153及第一连接板154。所述第一延伸板153由所述第一侧板151朝向所述第二侧板161的一端延伸出,且所述第二凸出部144抵接于所述第一延伸板153。所述第一连接板154连接所述第一延伸板153远离所述第一侧板151的一端,并抵接于所述外表面142。所述第三壳体16还包括第二延伸板163及第二连接板164。所述第二延伸板163由所述第二侧板161朝向所述第一侧板151的一端延伸出,且所述第三凸出部145抵接于所述第二延伸板163。所述第二连接板164连接所述第二延伸板163远离所述第二侧板161的一端,并抵接于所述外表面142。可以理解,通过所述第二凸出部144与所述第一延伸板153和所述第一连接板154的配合,限定了所述第二壳体15的位置,从而有效防止所述第二壳体15在装配至所述第一壳体14后出现向外滑移的问题。同理,通过所述第三凸出部145与所述第二延伸板163和所述第二连接板164的配合,限定了所述第三壳体16的位置,从而有效防止所述第三壳体16在装配至所述第一壳体14后出现向外滑移的问题。

91.其中,所述第二凸出部144的纵截面形状不限于为矩形、梯形、半椭圆形、或三角形。所述第三凸出部145的纵截面形状不限于为矩形、梯形、半椭圆形、或三角形。

92.在一些实施方式中,参图2,所述电极组件11包括第一极片111、隔膜112及第二极片113。所述隔膜112位于所述第一极片111和所述第二极片113之间。所述第一极片111、所述隔膜112和所述第二极片113经卷绕形成所述电极组件11。在其他实施方式中,所述第一极片111、所述隔膜112和所述第二极片113可经叠片形成所述电极组件11。

93.下面将通过实施例对本技术的电池10进行具体说明。

94.实施例1

95.参图1、图2和图3,一种电池10包括电极组件11、电连接所述电极组件11的第一极耳12和第二极耳13、第一壳体14、第二壳体15及第三壳体16。

96.参图3,所述第一壳体14设有开孔141。所述开孔141贯穿所述第一壳体14。在实施例1中,所述开孔141呈圆形。所述第一壳体14的横截面呈圆形。在其他实施例中,所述开孔141的形状还可以是椭圆形、多边形等规则形状或其他不规则形状。所述第一壳体14的横截面还可以呈椭圆形、多边形等规则形状或其他不规则形状。其中,所述多边形不限于是三角形、四边形等。

97.参图2和图3,所述第一壳体14包括背对所述开孔141的外表面142。所述第二壳体15和所述第三壳体16分别设置于所述开孔141的两端,并套接于所述外表面142。如此,所述第一壳体14、所述第二壳体15和所述第三壳体16共同形成收容所述电极组件11、所述第一极耳12和所述第二极耳13的收容空间17。可以理解,所述电池10中还包括收容于所述收容空间17内的电解液(图未示)。

98.具体地,在实施例1中,参图2和图3,所述第二壳体15包括第一侧板151及第一底板152。所述第一侧板151围设于所述第一底板152的周缘,以与所述第一底板152一起形成第一容置空间155。所述第三壳体16包括第二侧板161及第二底板162。所述第二侧板161围设于所述第二底板162的周缘,以与所述第二底板162一起形成第二容置空间165。如此,设有开孔141的所述第一壳体14的一端收容于所述第一容置空间155,设有开孔141的所述第一壳体14的另一端收容于所述第二容置空间165。其中,所述第二壳体15和所述第一壳体14过

盈配合,所述第三壳体16和所述第一壳体14过盈配合。那么,在设有开孔141的所述第一壳体14的一端收容于所述第一容置空间155,设有开孔141的所述第一壳体14的另一端收容于所述第二容置空间165后,所述第一侧板151直接抵接于所述第一壳体14的外表面142,及所述第二侧板161直接抵接于所述第一壳体14的外表面142,以使得所述第二壳体15和所述第三壳体16分别与所述第一壳体14密封连接,如此可有效避免外界水汽等杂质进入电池10内,并可有效防止电池10漏液。

99.在实施例1中,所述第二壳体15和所述第三壳体16分别通过压合工艺实现与所述第一壳体14的密封连接。

100.在实施例1中,参图3,所述第一底板152和所述第二底板162的形状均呈圆形。可以理解,在其他实施方式中,参图15和图16,所述第一底板152和所述第二底板162的形状可依据所述第一壳体14的横截面的形状进行适应性调整,还可以是椭圆形、多边形等规则形状或其他不规则形状。其中,所述多边形不限于是三角形、四边形等。

101.在实施例1中,参图2和图3,所述电极组件11完全收容于所述开孔141内。其中,相较于现有电池中因整个外壳结构都带有极性,而导致电芯与所述外壳结构的非连接区域需要包胶绝缘的设计,本实施例1中的电池10将所述电极组件11收容于所述第一壳体14的开孔141的设计,因所述第一壳体14和所述第二壳体15之间,及所述第一壳体14和所述第三壳体16之间的电绝缘特性,所述电极组件11即使与所述第一壳体14接触也不会导致电池10出现短路的问题,因此本实施例1中的电池10无需对电极组件11进行额外的包胶绝缘处理,如此提高了电池10的能量密度,且一并降低了电池10的制造成本。

102.参图2,所述电极组件11包括第一极片111、隔膜112及第二极片113。所述隔膜112位于所述第一极片111和所述第二极片113之间。所述第一极片111、所述隔膜112和所述第二极片113经卷绕形成所述电极组件11。其中,所述第一极片111电连接所述第一极耳12,所述第二极片113电连接所述第二极耳13。

103.所述第二壳体15的材质和所述第三壳体16的材质为导电材料或复合材料。所述复合材料包括导电材料和绝缘材料。其中,所述绝缘材料为液晶聚合物、对羟基苯甲醛、聚对苯二甲酸乙二醇酯、聚氯乙烯、聚酰亚胺和丙烯腈

‑

丁二烯

‑

苯乙烯共聚物中的至少一种。所述导电材料为不锈钢、铝合金、铜合金和镍合金中的至少一种。

104.在本实施例1中,所述第二壳体15的材质和所述第三壳体16的材质均为导电材料。此时,所述第一极耳12电连接所述第二壳体15的第一底板152,所述第二极耳13电连接所述第三壳体16的第二底板162。如此,所述第二壳体15和所述第三壳体16将分别作为所述电池10的外接电性连接端子,以将电极组件11中的第一极片111和所述第二极片113的极性借助所述第二壳体15和所述第三壳体16引出。

105.在一些实施方式中,所述第二壳体15的材质为复合材料,所述第三壳体16的材质为导电材料。其中,部分第一底板152的材质为导电材料,剩余部分的第一底板152的材质为绝缘材料或复合材料,所述第一侧板151的材质为导电材料、绝缘材料或复合材料。此时,所述第一极耳12电连接所述第一底板152中由导电材料制成的区域,所述第二极耳13电连接所述第二底板162。

106.在另一些实施方式中,所述第二壳体15的材质为导电材料,所述第三壳体16的材质为复合材料。其中,部分第二底板162的材质为导电材料,剩余部分的第二底板162的材质

为绝缘材料或复合材料,所述第二侧板161的材质为导电材料、绝缘材料或复合材料。此时,所述第一极耳12电连接所述第一底板152,所述第二极耳13电连接所述第二底板162中由导电材料制成的区域。

107.在又一些实施方式中,所述第二壳体15的材质和所述第二壳体16的材质均为复合材料。其中,部分第一底板152的材质为导电材料,剩余部分的第一底板152的材质为绝缘材料或复合材料,所述第一侧板151的材质为导电材料、绝缘材料或复合材料。部分第二底板162的材质为导电材料,剩余部分的第二底板162的材质为绝缘材料或复合材料,所述第二侧板161的材质为导电材料、绝缘材料或复合材料。此时,所述第一极耳12电连接所述第一底板152中由导电材料制成的区域,所述第二极耳13电连接所述第二底板162中由导电材料制成的区域。

108.在实施例1中,当所述第二壳体15的材质和所述第三壳体16的材质为导电材料时,所述第二壳体15和所述第三壳体16均可通过冲压工艺形成。可以理解,所述第一侧板151和所述第一底板152之间的角度不小于90

°

,如此方便所述第二壳体15的冲压脱模,并方便所述第二壳体15装配至所述第一壳体14。同理,所述第二侧板161和所述第二底板162之间的角度不小于90

°

,如此方便所述第三壳体15的冲压脱模,并方便所述第三壳体15装配至所述第一壳体14。

109.在实施例1中,所述第一壳体14的材质为绝缘材料。其中,所述第一壳体14可通过注塑成型工艺制备得到。

110.在一些实施方式中,所述第一壳体14的材质为复合材料。其中,在保证所述第一壳体14和所述第二壳体15之间,以及所述第一壳体14和所述第三壳体16之间电性绝缘的前提下,所述第一壳体14不限于是内层为绝缘材料和外层为导电材料的复合结构、外层为绝缘材料和内层为导电材料的复合结构、上部和下部为绝缘材料及中部为导电材料的复合结构以及上部和下部为导电材料及中部为绝缘材料的复合结构。其中,所述外层为所述外表面142所在区域,所述内层为背对所述外层的剩余部分的第一壳体14。所述上部为连接所述第二壳体15的部分第一壳体14,所述下部为连接所述第三壳体16的部分第一壳体14,所述中部为连接于所述上部和所述下部之间的部分第一壳体14。

111.在实施例1中,套接于所述第一壳体14的外表面142的所述第二壳体15和所述第三壳体16之间间隔设置,以避免所述第二壳体15和所述第三壳体16因接触而发生短路。

112.下面将简单介绍所述电池10的工艺制备流程。

113.步骤一:将第一壳体14放置于平台夹具(图未示)上固定。

114.步骤二:将所述第二壳体15对应于所述第一壳体14的正上方放置,并对所述第二壳体15施压,以将第二壳体15套接于所述第一壳体14的外表面142。

115.步骤三:将所述电极组件11放置于装配好的第一壳体14和第二壳体15内,同时借助压块(图未示)对所述电极组件11施压,以使得所述第一极耳12和所述第二壳体15的第一底板152紧密压合。

116.步骤四:通过激光焊接的方式,使得所述第一极耳12和所述第一底板152连接在一起。其中,所述第一底板152的表面平整,以保证所述第一极耳12和所述第一底板152焊接的可靠性。

117.步骤五:将所述第三壳体16放置于下固定夹具(图未示)上,然后将第二极耳13弯

折至所述第三壳体16的第二底板162,并借助压块(图未示)进行将所述第二极耳13和所述第二底板162紧密压合;

118.步骤六:通过激光焊接的方式,使得所述第二极耳13和所述第二底板162连接在一起。其中,所述第二底板162的表面平整,以保证所述第二极耳13与所述第二底板162焊接的可靠性。

119.步骤七:将所述第三壳体16对应于所述第一壳体14的正上方放置,并对所述第三壳体16施压,以将第三壳体16套接于所述第一壳体14的外表面142。其中,所述第二壳体15和所述第一壳体14过盈配合,所述第三壳体16和所述第一壳体14过盈配合,如此使得所述第二壳体15和所述第三壳体16分别与所述第一壳体14密封连接。

120.实施例2

121.实施例2与实施例1的区别在于,实施例2中的电池10还包括第一密封件18和第二密封件19。

122.在实施例2中,参图4a、图4b和图5,所述第一密封件18设置于所述第一壳体14和所述第二壳体15之间。所述第二密封件19设置于所述第一壳体14和所述第三壳体16之间。其中,所述第二壳体15和所述第一壳体14分别与所述第一密封件18过盈配合,所述第三壳体16和所述第一壳体14分别与所述第二密封件19过盈配合。

123.可以理解,所述第二壳体15表面和所述第三壳体16表面需管控毛刺尺寸不大于0.01mm,以防毛刺刮破第一密封件18和/或第二密封部19而形成漏液通道。此外,所述第一壳体14的过渡处,例如:所述第一壳体14的侧面和端面之间的过渡处,均采用r角过渡,如此以方便所述第一密度件18和所述第二密封件19装配至所述第一壳体14,同时还能防止所述第一壳体14和所述电极组件11装配时刮伤所述电极组件11。其中,所述第一壳体14的侧面和端面之间不小于90

°

,如此方便将所述第一密度件18和所述第二密封件19装配至所述第一壳体14。

124.具体地,参图4b和图5,所述第一密封件18包括第一密封部181及第一勾部182。所述第一密封部181设置于所述外表面142和所述第一侧板151之间。所述第一勾部182由所述第一密封部181远离所述第三壳体16的一端延伸出,并朝所述开孔141内弯折。所述第二密封件19包括第二密封部191及第二勾部192。所述第二密封部191设置于所述外表面142和所述第二侧板161之间。所述第二勾部192由所述第二密封部191远离所述第二壳体15的一端延伸出,并朝所述开孔141内弯折。

125.可以理解,在将所述第二壳体15套接于所述第一壳体14的过程中,所述第二壳体15会不断挤压所述第一密封件18,导致所述第一密封件18向所述第三壳体16方向移动而出现脱落的问题,而所述第一勾部182的设置,使得所述第一密封件18勾住所述第一壳体14的一端,从而有效避免因所述第二壳体15挤压所述第一密封件18而致所述第一密封件18脱落的问题。同理,在将所述第三壳体16套接于所述第一壳体14的过程中,所述第三壳体16会不断挤压所述第二密封件19,导致所述第二密封件19向所述第二壳体15方向移动而出现脱落的问题,而所述第二勾部192的设置,使得所述第二密封件19勾住所述第一壳体14的另一端,从而有效避免因所述第三壳体16挤压所述第二密封件19而致所述第二密封件19脱落的问题。

126.在实施例1中,所述第一密封件18和所述第一壳体14之间的连接处,以及所述第二

密封件19和所述第一壳体14之间的连接处还可进行电火花加工,以进一步提升所述第一密封件18和所述第一壳体14之间,以及所述第二密封件19和所述第一壳体14之间的密封性能。

127.在实施例1中,第一密封件18和所述第二密封件19均为一体成型。

128.在另一实施方式中,所述第一密封部181远离所述第一勾部182的一端和所述第二密封部191远离所述第二勾部192的一端连接在一起。此时,所述第一密封件18和所述第二密封件19共同构成一个整体结构。

129.在另一其他实施例中,所述第一勾部182和所述第二勾部192可省略。即,所述第一密封件18仅包括所述第一密封部181,所述第二密封件19仅包括所述第二密封部191。

130.在实施例2中,所述第一密封件18和所述第二密封件19的横截面的形状均呈圆形。可以理解,在其他实施方式中,所述第一密封件18和所述第二密封件19的横截面的形状可依据所述第一壳体14的横截面的形状进行适应性调整,还可以是椭圆形、多边形等规则形状或其他不规则形状。

131.其中,所述第一密封件18和所述第二密封件19不限于通过机械套合、注塑、热缩等方式与所述第一壳体14形成紧密连接。

132.实施例3

133.实施例3与实施例2的区别在于,实施例3中的所述第一壳体14还包括凸设于所述外表面142的第一凸出部143。

134.在实施例3中,参图6,所述第一凸出部143环设于所述外表面142。其中,所述第二壳体15和所述第三壳体16分别设置于所述第一凸出部143的两侧。

135.在实施例3中,所述第一凸出部143的纵截面呈矩形。在其他实施方式中,所述第一凸出部143的纵截面的形状不限于为半椭圆形等规则形状或其他不规则形状。

136.实施例4

137.实施例4与实施例3的区别在于,实施例4中的所述第一壳体14还包括凸设于所述外表面142的第二凸出部144和第三凸出部145。

138.在实施例4中,参图7和图8,所述第二凸出部144和所述第三凸出部145环设于所述外表面142。所述第二凸出部144设置于所述第一侧板151和所述外表面142之间,并位于所述第一密封件18和所述第一凸出部143之间。所述第三凸出部145设置于所述第二侧板161和所述外表面142之间,并位于所述第二密封部191和所述第一凸出部143之间。

139.可以理解,所述第二凸出部144的设置可用于限定所述第一密封件18的位置,所述第三凸出部145的设置可用于限定所述第二密封部191的位置。

140.在实施例4中,参图7,所述第二凸出部144和所述第三凸出部145的纵截面呈椭圆形。可以理解,在其他实施例中,参图12和图13,所述第二凸出部144的纵截面形状不限于为矩形、或梯形。所述第三凸出部145的纵截面形状不限于为矩形、或梯形。

141.实施例5

142.实施例5与实施例4的区别在于,第二壳体15和第三壳体16的结构。

143.在实施例5中,参图9,所述第二壳体15还包括第一延伸板153及第一连接板154。所述第一延伸板153由所述第一侧板151朝向所述第二侧板161的一端延伸出,且所述第二凸出部144抵接于所述第一延伸板153。所述第一连接板154连接所述第一延伸板153远离所述

第一侧板151的一端,并抵接于所述外表面142。所述第三壳体16还包括第二延伸板163及第二连接板164。所述第二延伸板163由所述第二侧板161朝向所述第一侧板151的一端延伸出,且所述第三凸出部145抵接于所述第二延伸板163。所述第二连接板164连接所述第二延伸板163远离所述第二侧板161的一端,并抵接于所述外表面142。

144.可以理解,通过所述第二凸出部144与所述第一延伸板153和所述第一连接板154的配合,限定了所述第二壳体15的位置,从而有效防止所述第二壳体15在装配至所述第一壳体14后出现向外滑移的问题。同理,通过所述第三凸出部145与所述第二延伸板163和所述第二连接板164的配合,限定了所述第三壳体16的位置,从而有效防止所述第三壳体16在装配至所述第一壳体14后出现向外滑移的问题。

145.实施例6

146.实施例6与实施例2的区别在于,实施例6中的所述第一壳体14还包括凸设于所述外表面142的第二凸出部144和第三凸出部145。

147.在实施例6中,参图10,所述第二凸出部144和所述第三凸出部145环设于所述外表面142。所述第二凸出部144设置于所述第一侧板151和所述外表面142之间。所述第三凸出部145设置于所述第二侧板161和所述外表面142之间。

148.实施例7

149.实施例7与实施例6的区别在于,第二壳体15和第三壳体16的结构。

150.在实施例7中,参图11,所述第二壳体15还包括第一延伸板153及第一连接板154。所述第一延伸板153由所述第一侧板151朝向所述第二侧板161的一端延伸出,且所述第二凸出部144抵接于所述第一延伸板153。所述第一连接板154连接所述第一延伸板153远离所述第一侧板151的一端,并抵接于所述外表面142。所述第三壳体16还包括第二延伸板163及第二连接板164。所述第二延伸板163由所述第二侧板161朝向所述第一侧板151的一端延伸出,且所述第三凸出部145抵接于所述第二延伸板163。所述第二连接板164连接所述第二延伸板163远离所述第二侧板161的一端,并抵接于所述外表面142。

151.可以理解,通过所述第二凸出部144与所述第一延伸板153和所述第一连接板154的配合,限定了所述第二壳体15的位置,从而有效防止所述第二壳体15在装配至所述第一壳体14后出现向外滑移的问题。同理,通过所述第三凸出部145与所述第二延伸板163和所述第二连接板164的配合,限定了所述第三壳体16的位置,从而有效防止所述第三壳体16在装配至所述第一壳体14后出现向外滑移的问题。

152.实施例8

153.实施例8与实施例1的区别在于,实施例8中的所述第一壳体14还包括凸设于所述外表面142的第一凸出部143。

154.在实施例8中,参图14,所述第一凸出部143环设于所述外表面142。其中,所述第二壳体15和所述第三壳体16分别设置于所述第一凸出部143的两侧。

155.在实施例8中,所述第一凸出部143的纵截面呈矩形。在其他实施方式中,所述第一凸出部143的纵截面的形状不限于为半椭圆形等规则形状或其他不规则形状。

156.实施例9

157.实施例9与实施例4、实施例5、实施例6或实施例7的区别在于,实施例9中的电池10无第一密封件18和第二密封件19。

158.在实施例9中,所述电池10的无第一密封件18和所述第二密封件19的设计,减少了第一密封件18和第二密封件19与所述第一壳体14的装配,如此大大减少了电池10的制造成本,从而有效提升电池10的产品竞争力。

159.参图17,本技术还提供了一种电子装置1。所述电子装置1包括上述所述的电池10。所述电子装置1包括所述电池10。其中,所述电子装置1可以是移动电子设备、储能设备、电动汽车、混合动力电动汽车等。所述移动电子设备可以是移动电话、穿戴式电子设备、平板电脑、笔记本电脑等。

160.以上实施例仅用以说明本技术的技术方案而非限制,尽管参照较佳实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换,而不脱离本技术技术方案的精神和实质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1