高附着性电阻器组合物的制作方法

1.本发明涉及一种用于生产厚膜电阻器的电阻器组合物以及由该电阻器组合物生产厚膜电阻器的方法,该电阻器组合物包含铂(pt)颗粒和氧化铝(al2o3)颗粒。本发明还涉及由该电阻器组合物制成的厚膜电阻器。此外,本发明还涉及包含厚膜电阻器的传感器和其他电子器件,例如电阻温度探测器(rtd)、颗粒物(pm)传感器(感测电极和/或电阻加热器)、电阻加热器等。

背景技术:

2.厚膜电阻器通常通过在各种承载基材上形成包含电阻器组合物的膜并经高温烧结制得,该电阻器组合物包括预定量的导电组分和绝缘组分。例如,可将厚膜电阻器组合物制成油墨或浆料,并以预定形状印刷在陶瓷基材或玻璃基材上。在电阻器组合物形成之后,对其进行干燥处理蒸去溶剂,然后在高温下烧结。可通过对烧制后的电阻器组合物进行修正来调节其电阻值。

3.可将电阻器用于多种不同的传感器和器件中,例如电阻温度探测器(rtd)、颗粒物(pm)传感器、电阻加热器等。此类传感器和器件尤其可用于汽车工业。这些传感器和器件包括形成在陶瓷基材上的铂(pt)薄膜。于一实施例中,可通过薄膜沉积法例如溅射工艺以及之后的薄膜光刻工艺来制备铂薄膜,该方法需要昂贵的加工设备,由此导致基于铂薄膜的电阻器以及包含该电阻器的传感器和器件均具有较高的制造成本。因此,期望低成本的铂基电阻器的制备方法的出现。

4.此外,用于rtd、pm传感器和/或电阻传感器中的施于基材上的电阻器元件应具有一定的耐化学性和机械强度,以承受内燃机在运转期间产生的腐蚀性气体和高速颗粒的侵蚀,同时还应具有能够经受热冲击的热稳定性,例如,pm传感器的从-50℃到900℃的极限温度的冲击。电阻器元件也须满足每个传感器或器件在应用中对于电气性能例如电阻温度系数(tcr)或受控电阻率的要求。同时,期望在包含电阻器元件的传感器或其它器件运行期间,电阻器元件能够完全粘附于其下方的基材上。此外,期望电阻器元件能够与激光微调或等离子消融修整工艺兼容,以使得电阻器元件的电气性能分布均一并且接近于设计值。

5.因此,需要对用于制备本文所述的传感器的导电浆料的配方进行改进,以克服现有配方所存在的缺点。

技术实现要素:

6.本组合物、方法和组件解决了先前已有系统存在的困难和缺点。

7.在一方面,本主题提供了一种电阻器组合物。该电阻器组合物包括烧结之前的有机部分和固体部分。固体部分包含约30体积%至约70体积%的铂颗粒和约30体积%至约70体积%的氧化铝颗粒。铂颗粒的d50为约0.7微米至约2.0微米,优选为约1.0微米至约1.8微米,更优选为约1.5微米。氧化铝颗粒的d50为约0.05微米至约0.25微米,优选为约0.07微米至约0.18微米,更优选为约0.1微米。

8.在另一方面,本主题提供了一种通过对本发明的电阻器组合物进行烧结(firing)而形成于基材上的电阻器膜。电阻器膜的电阻温度系数(tcr)在约3685ppm/℃至约3925ppm/℃的范围内。电阻器膜的电阻率在约0.05欧姆每平方至约2欧姆每平方的范围内。用于电阻器膜的基材选自氧化铝、氧化锆增韧氧化铝、氮化铝、氮化硅及它们的组合。优选地,在形成于基材的电阻器上,电阻器膜和基材之间不存在间断的界面层,由此提高了电阻器和基材之间的粘附力。

9.在又一方面,本主题提供了一种器件的形成方法。将本发明的电阻器组合物施于基材上。施加导电组合物以形成引线和焊盘中的至少一个。之后,将位于基材上的电阻器组合物和导电组合物在约1250℃至约1500℃的温度下进行烧结处理。优选地,将位于基材上的电阻器组合物和导电组合物在约1300℃至约1400℃下进行烧结处理。更优选地,可在约1350℃的温度下,对位于基材上的电阻器组合物和导电组合物进行烧结处理,该温度低于高温共烧陶瓷(htcc)的1450-1550℃的烧结温度。在另一实施方式中,可将电阻器组合物和导电组合物在约1300℃至约1400℃的温度下,优选约1350℃的温度下进行共烧。

10.在又一方面,本主题提供了一种器件。该器件包括设置于基材上的电阻器膜,该电阻器膜包含本发明的烧结之前的固体部分。该装置还包括用于将电阻器膜连接到外部装置(例如外部电气负载或电气装置)的引线。基材选自氧化铝、氧化锆增韧氧化铝、氮化铝、氮化硅,或它们的组合。该器件包括rtd、pm传感器、电阻加热器。

11.如将认识到的,本文描述的主题能够具有其他和不同的实施方式,并且其若干细节能够在各个方面进行修改而不脱离所要求保护的主题。因此,附图和描述应被认为是说明性的而非限制性的。

附图说明

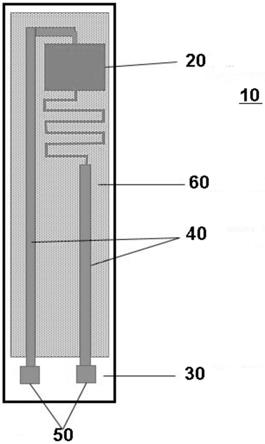

12.图1是本主题一实施方式的基于激光可调厚膜组合物的电阻温度探测器芯片部件的俯视图;

13.图2是本主题一实施方式的图1的电阻温度探测器的截面图;

14.图3是用于本主题一实施方式的铂-氧化铝厚膜组合物的铂颗粒的扫描电子显微镜图(sem);

15.图4是用于本主题一实施方式的铂-氧化铝厚膜组合物的氧化铝颗粒的sem图;

16.图5是本主题一实施方式的铂-陶瓷厚膜组合物的电阻率与载铂量的关系图;

17.图6是本主题一实施方式的添加rh的厚膜电阻器的电阻温度系数图。厚膜电阻器是在1350℃的温度下于环境气氛中烧制30分钟而成;以及

18.图7是本主题一实施方式的在预先焙烧的氧化铝基材上形成的厚膜电阻器的sem图。

具体实施方式

19.本文描述的本发明提供了一种厚膜电阻器组合物,其包含铂颗粒和陶瓷颗粒。该厚膜电阻器组合物可用于生产电子原件,例如电阻温度探测器(rtd)、颗粒物(pm)传感器-叉指型电极和/或加热器电阻器、以及用于在高温下运行的传感器的电阻加热器,上述高温可以是例如高于600℃、高于700℃、高于800℃、高于900℃或高于1000℃的温度。

20.电阻温度探测器(rtds)被广泛使用,部分原因是由于其具有易于安装、宽温度范围内的可用性和长时间段内的操作稳定性等优点。生产rtds的一种方法是基于薄膜工艺。具体而言,可以通过真空沉积工艺,例如射频(rf)溅射技术,来生产基于铂的薄膜rtds,随后采用薄膜光刻工艺来调节铂迹线图案中电阻的任何显著变化。通常情况下,薄膜工艺和光刻工艺需要相对高的成本初始投入和较长的处理时间,这会导致基于薄膜的rtds制造成本的增加。

21.汽车工业所需要的排气传感器应能够在非常高的温度下(例如从约700℃到约1000℃的温度下)检测到从内燃机排出的废气。排气传感器包括电极,该电极包含用于感测废气中带电粒子的导电材料。此外,在内燃机运行期间,排气传感器暴露于颗粒物(碳烟)中,传感器的表面会与颗粒物发生物理碰撞并由此产生磨损。因此,期望传感器能够牢固地粘附于基材上以防止传感器电极与基材分离。排出的气体还包含腐蚀性气体。相应地,排气传感器的化学稳定性是设计中的关键注意事项。因此,排气传感器适合使用具有高的热稳定性、化学稳定性和机械稳定性的材料。

22.本发明涉及一种电阻厚膜组合物,可将其通过烧结处理后用于生产低成本rtd元件、包括低成本rtd元件的低成本rtd芯片部件、颗粒物(pm)传感器电极、用于pm传感器的电阻加热器或需要在化学、热和机械方面均稳定运行的集成加热元件。

23.在本发明的一实施方式中,电阻器厚膜组合物包括固体部分和有机载体。固体部分包括由多种成分混合形成的电阻组分。电阻厚膜组合物可以是用于在高温下烧结后形成电阻器的油墨或浆料。在一实施方式中,电阻器可以是厚膜电阻器。在烧结之后,可以对电阻器进行激光微调以控制或调整电阻器图案或电阻率值的均匀性,进而满足特定应用的需求。

24.在一实施方式中,电阻器组合物不含玻璃。例如,此实施方式不包含以玻璃粉末或玻璃浆料形式存在的任何玻璃组合物。在另一实施方式中,电阻器组合物不含金属元素,例如fe、ni、mn、co、cu或cr,也不包含它们的氧化物,例如feo、nio、mno、coo、cuo或cr2o3。在又一实施方式中,电阻器组合物不包含碱金属,例如na、k或li,同时也不包含碱金属的氧化物,例如na2o、k2o或li2o。在又一实施方式中,电阻器组合物不包含可还原氧化物,例如zno、feo、coo、cr2o3、pbo、cdo或bi2o3,可还原氧化物能够被还原为金属,例如zn、fe、co、cr、pb、cd或bi。在另一实施方式中,电阻器组合物不包含任何玻璃组合物、金属元素(例如fe、ni、mn、co、cu或cr)及其氧化物、碱金属(例如na、k或li)及其氧化物(例如na2o、k2o或li2o)及可还原氧化物zno、feo、coo、cr2o3、pbo、cdo或bi2o3。在这些应用中可以添加少量,优选少于100ppm的玻璃、金属元素(例如fe、ni、mn、co、cu或cr)以及它们的氧化物、碱金属和它们的氧化物以及可还原的氧化物,在本发明的优选实施方式中完全不含上述组分。

25.如上所述,本发明在各种电子器件中形成电阻元件。虽然在通常情况下,导体和电阻器之间的边界并不明确,但本发明的电阻器组合物在烧结之后具有约0.01欧姆每平方或更高的最小电阻率。

26.当然,应当理解的是,本文的描述和附图仅仅是说明性的,并且可以在不脱离本公开的情况下对所公开的结构进行各种修改和改变。通常,示例性电阻器层的附图不一定按比例绘制。还将了解,本文中的图式的各种经识别组件仅是可从一个制造商变化到另一制造商且不应被视为限制本发明的术语。

27.现将参照图1更详细地描述包括本发明电阻器的rtd芯片部件的示例性配置。应当理解的是,附图仅仅是说明性的,并且本主题包括含电阻器的rtd芯片部件的其他配置。还应理解的是,本文提供的电阻器在rtd芯片部件中的描述也将适用于将电阻器结合到本文列出的任何其他传感器或应用中。

28.如图1所示,rtd芯片部件10包括本发明多个实施方式中的厚膜电阻器20。厚膜电阻器20形成于基材30上。电阻器20可以包括具有预定宽度和厚度的线条图案。在一实施方式中,电阻器20是具有受控线宽和间距的蛇形电阻器元件。在另一实施方式中,电阻器20包括叉指形电阻器元件。在又一实施方式中,电阻器20包括一个或多个图1所示的区域图案。或者,电阻器20可以是线条图案和一个或多个区域图案的组合。电阻器20可以与引线40相连,引线40通常是具有低电阻率的铂。引线40可通过厚膜工艺例如丝网印刷随电阻器图案一起形成。例如,引线40由购自美国俄亥俄州克利夫兰市的费罗公司的pt组合物5599-p形成。或者,引线40可以通过薄膜沉积工艺及后续的光刻工艺形成。

29.引线40的一端可与焊盘50相接,以用于与外部装置电连接。焊盘是通过厚膜工艺将厚膜组合物(例如,从费罗公司(美国俄亥俄州克利夫兰市)购得的5562-a)施于基材上而形成。或者,可以将引线40设计为包括焊盘50。任选地,在基材30上形成保护层60以覆盖厚膜电阻器20、引线40和焊盘50的至少部分结构。保护层60可包括玻璃组合物,并可通过厚膜工艺形成。例如,厚膜组合物(4999-s8,购自美国俄亥俄州克利夫兰市的费罗公司)可用于形成保护层60。或者,保护层60包括陶瓷或陶瓷玻璃。

30.如上所述,电阻器20、引线40、焊盘50和保护层60中的每一个都可以先通过厚膜工艺(例如丝网印刷)处理,之后于125℃干燥15分钟形成。随后,可将电阻器20、引线40、焊盘50和保护层60在约1250℃至约1500℃的温度下进行共烧。在一实施例中,共烧温度可以是约1350℃,以在共烧之后形成致密的微结构,同时为共烧之后进行的激光微调工艺做好准备。

31.或者,根据电阻器20、引线40、焊盘50和保护层60组成的不同,可以进行多步共烧。例如,保护层60的软化点可能明显低于其余诸层(如电阻器20、引线40和焊盘50)的烧结温度。在此情况下,可将电阻器20、引线40和焊盘50分别通过丝网印刷及随后的干燥工艺依次形成。然后,将电阻器20、引线40和焊盘50在约1250℃至约1500℃的温度下进行共烧;共烧温度优选为约1300℃至约1400℃,更优选为约1350℃。随后,可将保护层60形成在电阻器20、引线40和焊盘50的至少部分结构上,然后在约1150℃至约1350℃的的温度范围内进行烧结。在一实施例中,共烧温度可以是约1350℃。烧结温度低于基材的软化点。

32.图2是本主题一实施方式的图1的rtd芯片部件10的截面示意图。根据图2所示,电阻器20、引线40和焊盘50形成于基材30的上表面,保护层60覆盖电阻器20、引线40和焊盘50的至少部分结构。

33.对于rtd芯片部件的一个要求就在于电阻温度系数(tcr)。众所周知,铂基rtd的tcr约为3850ppm/℃。

34.现对本主题的各个方面进行更详细地描述。

35.电阻器组合物

36.如上所述,该电阻器组合物包括固体部分和有机载体。固体部分包括金属和陶瓷组分。金属可以是铂(pt)。陶瓷组分可以是氧化铝(al2o3)。在另一实施方式中,堇青石可用

作陶瓷组分。固体部分可根据需要包括至多10wt%的其它固体添加剂。

37.本发明的电阻器组合物的固体部分包含:(a)包含约30体积%至约70体积%铂的金属组分;(b)包含约30体积%至约70体积%氧化铝的陶瓷组分。在另一实施方式中,电阻器组合物的固体部分包含:(a)包含约35体积%至约50体积%铂的金属组分,和(b)包含约50体积%至约65体积%氧化铝的陶瓷组分。

38.关于有机部分,本发明的优选组合物如下:(a)约80体积%至约90体积%的有机溶剂,(b)约10体积%至约20体积%的粘合剂;和(c)总量约为0至约为5体积%的分散剂、增塑剂和/或触变剂。在下文中详述固体部分和有机部分中的这些主要成分类型中的每一种。

39.固体部分

40.固体部分包含一种或多种金属组分和一种或多种陶瓷组分。根据本发明一实施方式,金属组分包含铂的细颗粒。在一实施方式中,铂在固体部分中的含量为约30体积%至约70体积%。在另一实施方式中,铂在固体部分的含量为约35体积%至约50体积%。金属组分可以包括一种或多种选自rh、ir、pd、au和ag的可形成合金的金属(alloy forming metals),其在固体部分中的含量为约0.01体积%至约10体积%。陶瓷组分可包括细氧化铝的细颗粒。在另一实施方式中,陶瓷组分可包括堇青石颗粒。在一实施方式中,氧化铝陶瓷组分在固体部分中的含量为约30体积%至约70体积%。在另一实施方式中,氧化铝陶瓷组分在固体部分中的含量为约50体积%至约65体积%。可通过以堇青石取代上述实施方式中的部分或全部氧化铝的方式来决定堇青石的含量。例如,堇青石的体积是氧化铝体积的约10%至约90%。

41.需要注意的是,固体部分优选为不包含玻璃组合物。具体而言,固体部分不含以玻璃粉末或玻璃浆料形式存在的任何玻璃组合物。应注意,玻璃组合物是通过将多种氧化物的混合物或多种其他起始前驱体的混合物进行烧结制得。将多种氧化物或多种其他起始前驱体混合后在高温下熔化可形成熔融的前驱体混合物,前驱体例如是氧化物、碳酸盐等。然后将熔融的多种氧化物进行淬火形成玻璃组合物。

42.在另一实施方式中,固体部分不含金属元素,例如fe、ni、mn、co、cu或cr,也不包含它们的氧化物,例如feo、nio、mno、coo、cuo或cr2o3。在又一实施方式中,固体部分不包含碱金属,例如na、k和li,并且也不包含碱金属的氧化物,例如na2o、k2o和li2o。在又一实施方式中,固体部分不包含任何可还原氧化物,例如zno、feo、coo、cr2o3、pbo、cdo或bi2o3;可还原氧化物能够被还原为金属,例如zn、fe、co、cr、pb、cd或bi。在又一实施方式中,固体部分不包含玻璃组合物、金属元素(例如fe、ni、mn、co、cu或cr)及其氧化物(例如feo、nio、mno、coo、cuo或cr2o3)、碱金属及其氧化物和可还原氧化物。

43.铂

44.本发明中的电阻器组合物优选为包括占固体部分约30体积%至约70体积%含量的铂颗粒。因此,本发明的电阻器组合物能够提供一种厚膜,通过将电阻器组合物施于基材并经烧结之后形成于基材上,在该厚膜上形成有电阻变化小且稳定的电阻迹线/图案。

45.在本发明中,铂颗粒基本上不含杂质。例如,铂颗粒基本不含铅(pb)、铋(bi)和镉(cd)。例如,铂颗粒可以仅含有痕量的任何非预期杂质。在一实施例中,杂质含量为100ppm或更少。

46.在本发明中,期望用于电阻器组合物的铂颗粒具有细微的粒径和窄的粒径分布。

粒径分布(d50、d10和d90)由激光衍射颗粒分析仪(la-910,日本堀场)测得。

47.在一实施方式中,由激光粒径分布测量设备测量的基于质量的累积粒径分布百分数为50%时的粒径值(下文称为平均粒径d50)为约0.3微米至约3.0微米。上述主题铂颗粒的d10(基于质量的累积粒径分布百分数为10%的粒径值,采用与上述d50相似的方式测得)为约0.1微米至约2.0微米,且d90(基于质量的累积粒径分布百分数为90%的粒径值,采用与上述d50相似的方式测得)为约5.0微米至约7.5微米。

48.在另一实施方式中,本主题铂颗粒的d50为约0.7微米至约2.0微米。上述主题铂颗粒的d10为约0.1微米至约1.0微米,且d90为约4.0微米至约5.5微米。优选地,铂颗粒的d10和d90分别为约0.2微米和约5.0微米。

49.在又一实施方式中,本主题铂颗粒的d50为约1.0微米至约1.8微米,并且铂颗粒的d10为约0.2微米至约0.6微米。铂颗粒的d90为约1.7微米至约4.0微米。

50.在又一实施方式中,铂颗粒的d50为约1.5微米。铂颗粒的d10为约0.3微米至约0.6微米。铂颗粒的d90为约2.1微米至约2.8微米。优选地,铂颗粒的d10和d90分别为约0.5微米和约2.5微米。

51.通过采用如本文所公开的具有窄粒径分布的细微铂颗粒,可使在将电阻器组合物烧结制成电阻迹线前后,铂颗粒都能够均匀地分布于电阻器组合物中,进而使得电阻器组合物具有均一的电气特性。此外,在烧结之后能够形成具有致密微结构、均匀且精细的电阻器图案。更重要的是,具有受控粒径分布的细微铂颗粒有利于降低烧结温度,部分是由于该铂颗粒具有更大的比表面积,使得在高温烧结过程中能够提供更大的驱动力。

52.铂颗粒的比表面积(ssa)可取决于例如d50、d10、d90等。电阻器组合物的铂颗粒的比表面积通过bet方法(美国麦克默瑞提克公司,型号gemini)测得。在一实施方式中,所测得的比表面积为约0.3m2/g至约1.1m2/g,优选为约0.4m2/g至约0.9m2/g,更优选为约0.5m2/g至约0.7m2/g,并且最优选为约0.6m2/g。

53.在本发明中,用于电阻器组合物的铂颗粒可以具有不同的形态。在一实施例中,铂颗粒可以为非球形。例如,铂颗粒可具有不规则的形状。图3示出了用于本发明一实施方式的电阻器组合物的铂颗粒的扫描电子显微镜照片(sem)。很明显,铂颗粒的形状并非规整的球形。相反,铂颗粒具有不规则的形状。一些铂颗粒呈板状。铂颗粒的尺寸在约亚微米至约2.0微米的范围内,利于高密度堆积。

54.陶瓷颗粒

55.在本发明中,电阻器组合物的固体部分包含预定量的陶瓷颗粒。例如,在电阻器组合物中,陶瓷颗粒与铂颗粒混合均匀,使得电阻器组合物在经烧结处理后,电阻器固体部分的烧结产物的电阻率能够达到预定值。

56.在一实施例中,本发明的电阻器组合物的固体部分优选为包括约30体积%至约70体积%的氧化铝颗粒。相应地,电阻器组合物的固体部分优选为包括约30体积%至约70体积%的铂颗粒和约30体积%至约70体积%的氧化铝颗粒。

57.氧化铝颗粒是绝缘的,不具有导电性。因此,将氧化铝颗粒和铂颗粒的混合物用于电阻器组合物时,烧结后的电阻器组合物的电气性能以及由该烧结后的电阻器组合物制得的任何部件的电气性能都会随氧化铝颗粒和铂颗粒的共混比而变化。

58.在本发明中,与电阻器组合物中使用的铂颗粒相类似,期望氧化铝颗粒具有细微

的颗粒尺寸和控制良好的窄粒径分布。在一实施方式中,氧化铝颗粒的d50为约0.05微米至约0.6微米。上述主题的氧化铝颗粒的d10为约0.01微米至约0.09微米,并且d90为约0.2微米至约0.8微米。

59.在另一实施方式中,氧化铝颗粒的d50为约0.05微米至约0.25微米。上述主题的氧化铝颗粒的d10为约0.01微米至约0.05微米,且d90为约0.2微米至约0.5微米。

60.在又一实施方式中,氧化铝颗粒的d50为约0.05微米至约0.6微米。氧化铝颗粒的d10为约0.01微米,并且上述主题的氧化铝颗粒的d90为约1.0微米。

61.在又一实施方式中,本主题氧化铝颗粒的d50为约0.07微米至约0.18微米,并且氧化铝颗粒的d10为约0.01微米至约0.03微米。氧化铝颗粒的d90为约0.2微米至约0.4微米。

62.在另一实施方式中,氧化铝颗粒的d50为约0.1微米。铂颗粒的d10为约0.01微米至约0.03微米。氧化铝颗粒的d90为约0.15微米至约0.4微米。优选地,氧化铝颗粒的d10和d90分别为约0.03微米和约0.3微米。

63.可将不同铂颗粒和不同氧化铝颗粒的d10/d90进行组合。在一实施方式中,固体部分包含d10/d90为(1)约0.2微米/约5.0微米和(2)约0.5微米/约2.5微米的铂颗粒。固体部分还包含d10/d90为(1)约0.01微米/约1.0微米和(2)约0.03微米/约0.3微米的的氧化铝颗粒。相应地,固体部分所包含的pt颗粒和氧化铝颗粒的d10/d90组合如表1所示。

64.表1电阻器组合物的固体部分的铂颗粒和氧化铝颗粒的d10/d90。

[0065] 实施例1实施例2实施例3实施例4铂颗粒(微米)0.2/5.00.5/2.50.2/5.00.5/2.5氧化铝颗粒(微米)0.01/1.00.01/1.00.03/0.30.03/0.3

[0066]

氧化铝颗粒的比表面积可以根据例如d50、d10、d90等而不同。在本发明中,电阻器组合物的氧化铝颗粒的比表面积是通过bet方法(美国麦克默瑞提克公司,型号gemini)测得。本文公开的测得的氧化铝颗粒的比表面积为约10m2/g至约20m2/g,优选为约13m2/g至约17m2/g,更优选为约14m2/g至约15m2/g。

[0067]

在一实施方式中,固体部分包含约30体积%至约70体积%的铂颗粒以及约30体积%至约70体积%的氧化铝颗粒。铂颗粒的d50为约0.3微米至约3.0微米。氧化铝颗粒的d50为约0.05微米至约0.6微米。

[0068]

在另一实施方式中,固体部分包含约30体积%至约70体积%的铂颗粒和约30体积%至约70体积%的氧化铝颗粒。铂颗粒的d50为约0.3微米至约3.0微米,且氧化铝颗粒的d50为约0.05微米至约0.6微米。铂颗粒的d10为约0.1微米至约2.0微米,并且铂颗粒的d90为约5.0微米至约7.5微米。氧化铝颗粒的d10为约0.01微米至约0.09微米,并且铂颗粒的d90为约0.2微米至约0.8微米。

[0069]

在又一实施方式中,固体部分包含约30体积%至约70体积%的铂颗粒和约30体积%至约70体积%的氧化铝颗粒。铂颗粒的d50为约0.7微米至约2.0微米。氧化铝颗粒的d50为约0.05微米至约0.25微米。

[0070]

在另一实施方式中,固体部分包含约30体积%至约70体积%的铂颗粒和约30体积%至约70体积%的氧化铝颗粒。铂颗粒的d50为约0.7微米至约2.0微米,且氧化铝颗粒的d50为约0.05微米至约0.25微米。铂颗粒的d10为约0.1微米至约1.0微米,并且铂颗粒的d90为约4.0微米至约5.5微米。氧化铝颗粒的d10为约0.01微米至约0.05微米,并且铂颗粒的

d90为约0.2微米至约0.5微米。

[0071]

在又一实施方式中,固体部分包含约30体积%至约70体积%的铂颗粒和约30体积%至约70体积%的氧化铝颗粒。铂颗粒的d50为约1.0微米至约1.8微米。氧化铝颗粒的d50为约0.07微米至约0.18微米。

[0072]

在又一实施方式中,固体部分包含约30体积%至约70体积%的铂颗粒和约30体积%至约70体积%的氧化铝颗粒。铂颗粒的d50为约1.0微米至约1.8微米。氧化铝颗粒的d50为约0.07微米至约0.18微米。铂颗粒的d10为约0.2微米至约0.6微米,并且铂颗粒的d90为约1.7微米至约4.0微米。氧化铝颗粒的d10为约0.01微米至约0.03微米,并且铂颗粒的d90为约0.2微米至约0.4微米。

[0073]

在又一实施方式中,固体部分包含约30体积%至约70体积%的铂颗粒和约30体积%至约70体积%的氧化铝颗粒。铂颗粒的d50为约1.5微米,且氧化铝颗粒的d50为约0.1微米。

[0074]

在另一实施方式中,固体部分包含约30体积%至约70体积%的铂颗粒和约30体积%至约70体积%的氧化铝颗粒。铂颗粒的d50为约1.5微米,且氧化铝颗粒的d50为约0.1微米。铂颗粒的d10为约0.3微米至约0.6微米,并且铂颗粒的d90为约2.1微米至约2.8微米。氧化铝颗粒的d10为约0.01微米至约0.03微米,且铂颗粒的d90为约0.15微米至约0.4微米。

[0075]

在另一实施方式中,固体部分包含约30体积%至约70体积%的铂颗粒和约30体积%至约70体积%的氧化铝颗粒。铂颗粒的d50为约1.5微米,且氧化铝颗粒的d50为约0.1微米。铂颗粒的d10为约0.5微米,且铂颗粒的d90为约2.5微米。氧化铝颗粒的d10为约0.03微米,且铂颗粒的d90为约0.3微米。

[0076]

在一实施方式中,固体部分包含约30体积%至约70体积%的铂颗粒和约30体积%至约70体积%的氧化铝颗粒。铂颗粒的d50为约0.3微米至约3.0微米。氧化铝颗粒的d50为约0.05微米至约0.6微米。铂颗粒的d10为约0.2微米,且铂颗粒的d90为约5.0微米。氧化铝颗粒的d10为约0.01微米,且铂颗粒的d90为约1.0微米。

[0077]

在其它实施方式中,固体部分包含约30体积%至约70体积%的铂颗粒和约30体积%至约70体积%的氧化铝颗粒。铂颗粒的d50为约0.3微米至约3.0微米。氧化铝颗粒的d50为约0.05微米至约0.6微米。铂颗粒的比表面积为约0.3m2/g至约1.1m2/g,并且氧化铝颗粒的比表面积为约10m2/g至约20m2/g。

[0078]

在其它实施方式中,固体部分包含约30体积%至约70体积%的铂颗粒和约30体积%至约70体积%的氧化铝颗粒。铂颗粒的d50为约0.3微米至约3.0微米。氧化铝颗粒的d50为约0.05微米至约0.6微米。铂颗粒的比表面积为约0.6m2/g至约0.7m2/g,并且氧化铝颗粒的比表面积为约14m2/g至约15m2/g。

[0079]

与铂颗粒相类似,电阻器组合物的氧化铝颗粒可具有不统一的形态。例如,铂颗粒可以是非球形。在另一实施例中,氧化铝颗粒可具有不规则形状。图4示出了本发明一实施方式的电阻器组合物的氧化铝颗粒的sem图。很明显氧化铝颗粒的形状是很不统一的。氧化铝颗粒具有不规则的形状反而有利于改进颗粒的堆积状况。图4中氧化铝颗粒的尺寸在约0.1微米至约0.2微米的范围内。

[0080]

在一实施方式中,可将堇青石与铂颗粒混合形成电阻器组合物。例如,电阻器组合物的固体部分包括堇青石和氧化铝中的至少一种,并与铂混合以形成厚膜电阻器。

[0081]

图5示出了随着铂颗粒的含量在约37.3体积%至约43.6体积%之间变动,包括铂颗粒和氧化铝颗粒的厚膜电阻器的电阻率的变化。电阻率基于astmb193-16方法测得,该方法为使用万用表(fluke8840a,美国)测量电导体材料电阻率的标准测试方法,这种方法以引用方式并入本文,并且所得电阻率被归一化为烧结之后厚度为10微米的厚膜电阻器的电阻率值。厚膜电阻器的电阻率与电阻器组合物中的铂含量成反比。图5中厚膜电阻器的电阻率在约至约(欧姆每平方)的范围内。例如,载铂量为约43.6体积%时测得的电阻率为载铂量为约37.3体积%时测得的电阻率为厚膜电阻器的电阻率会通过改变电阻器组合物中铂的相对比率而进一步变化。例如,虽然在图5中未示出,但铂含量为65-70体积%时,厚膜电阻器的电阻率进一步降低至约0.05欧姆每平方,并且铂含量为30-34体积%时进一步增加至约2欧姆每平方。

[0082]

除了电阻器组合物中铂颗粒的相对含量之外,厚膜电阻器的电阻率实质上也分别受到铂和氧化铝的平均粒径的控制或限定。例如,当铂颗粒的尺寸增加而陶瓷颗粒的尺寸保持不变时,图5所示的曲线会向上(a)移动。在另一实施例中,当陶瓷颗粒的尺寸减小而铂颗粒的尺寸保持不变时,图5所示的曲线会向上(a)移动。另一方面,当陶瓷颗粒的尺寸增加而铂颗粒的尺寸保持不变时,图5所示的曲线会向下(b)移动。这些变化趋势与固体部分中铂颗粒之间的连接程度相关。在固体部分中的铂含量确定的情况下,铂颗粒尺寸越大,铂颗粒的数量及比表面积就越小。由此,可能减少了铂颗粒与邻近的其他铂颗粒之间的接触。结果使得总电导率降低、电阻率增加。

[0083]

期望本发明实施方式的基于铂的电阻器的tcr为约3685ppm/℃至约3925ppm/℃,优选为约3750ppm/℃至约3900ppm/℃,更优选为约3770ppm/℃至约3850ppm/℃。在另一实施方式中,tcr为约3685ppm/℃至约3820ppm/℃。对于表2中的厚膜电阻器,约3850-3895ppm/℃的tcr是针对不同的铂基组合物测得的。例如,表2中的组合物1包括50体积%的pt和50体积%的氧化铝,将组合物1烧结后制得的厚膜电阻器的tcr约为3850ppm/℃。组合物2与组合物1相类似,两者均包括铂颗粒和氧化铝颗粒。另一方面,组合物2的存在表明可以通过改变pt和氧化铝之间的相对比例来控制厚膜电阻器的tcr。例如,pt的占比从50体积%(组合物1)增加到50.7体积%(组合物2)导致tcr从约3850ppm/℃(组合物1)增加到约3861ppm/℃(组合物2)。表2还显示组合物3包括pt和钙硼硅酸盐玻璃,由组合物3制得的厚膜电阻器的tcr约为3893ppm/℃。虽然组合物1和组合物3的tcr相差约1%,但组合物3却需要约96.6体积%的pt颗粒,几乎是组合物1的pt颗粒的两倍。因此,将铂颗粒和氧化铝颗粒结合使用比将铂与钙硼硅酸盐玻璃结合使用更有利于降低电阻器组合物中价格昂贵的铂的用量。在测量tcr之前,将表2中的组合物1和3制备的厚膜电阻器于1350℃下在环境气氛中烧制30分钟。在测量tcr之前,将表2中的组合物2制备的厚膜电阻器于1500℃下在环境气氛中烧制90分钟。tcr是使用万用表(具有keithley3706系统开关万用表和实验室观察软件的太阳系统)在0℃到100℃下测得。

[0084]

表2电阻器组合物及tcr(0至100℃)

[0085] 电阻器组合物(体积%)tcr(ppm/℃)组合物150%pt+50%氧化铝3850组合物250.7%pt+49.3%氧化铝3861

组合物396.6%pt+3.4%钙硼硅酸盐玻璃3893

[0086]

其他添加剂

[0087]

在电阻器组合物的固体部分,通常可向铂颗粒和陶瓷颗粒(例如,氧化铝)的混合物中加入一种或多种金属,以调节和改变电阻特性(例如电阻温度系数(tcr))。例如,一种或多种可形成合金的金属能够在高温下,例如等于或大于1350℃的温度下以金属的形态与pt形成合金。该形成合金的金属包括贵金属元素,该贵金属元素包括但不限于铑(rh)、铱(ir)、钯(pd)、金(au)或银(ag)。为调节烧结后的厚膜电阻器的tcr,电阻器组合物固体部分的金属添加剂含量通常为约0.01体积%至约10体积%。

[0088]

在本发明的一实施方式中,与不含rh的电阻器组合物相比,将rh添加到电阻器组合物后其tcr会减小。图6所示为本主题一实施方式的添加rh的电阻器组合物制得的厚膜电阻器的tcr。厚膜电阻器包括包含45体积%的铂颗粒和55体积%的氧化铝颗粒的固体部分。可通过多种方式将rh加到电阻厚膜组合物中。首先,可将尺寸小于铂颗粒的rh颗粒加到电阻厚膜组合物的固体部分中。或者,可以将含rh的金属有机化合物添加到厚膜组合物中,当需要添加相对少量的rh例如1000ppm的rh时,此种方式是优选的。

[0089]

在本次测试中,tcr在约3685ppm/℃至约3820ppm/℃的范围内。当未向固体部分添加rh时,测得的tcr约为3800-3820ppm/℃。当固体部分包含约0.08wt%的rh时,测得的tcr约为3730-3750ppm/℃。当电阻器组合物的固体部分包含0.16wt%的rh时,tcr进一步降低为约3685ppm/℃。

[0090]

值得相信的是,所添加的一种或多种可形成合金的金属(例如ir、pd、au或ag)会与pt形成合金,并且会降低铂-氧化铝厚膜电阻器的tcr。与rh相类似,金属的固体或液体前驱体都可用于向电阻厚膜组合物添加一种或多种可形成合金的金属。例如,上述可形成合金的金属中的至少一种可以以有机金属化合物溶液或无机盐溶液的形式进行添加。供给铂的可形成合金的金属的d50小于铂的d50。需要注意的是,特定量的每种金属都会导致在烧结之后形成厚膜电阻器的电阻器组合物的tcr以不同比例进行变化。

[0091]

有机载体

[0092]

载体是有机溶剂中的粘合剂或水中的粘合剂。本文所用的粘合剂的种类并不重要;常规粘合剂如乙基纤维素、聚乙烯醇缩丁醛和羟丙基纤维素以及它们的组合均适于与溶剂组合使用。有机溶剂的种类也不重要,可以根据特定的应用方法(例如,印刷或压片)从常规有机溶剂中进行选择,常规有机溶剂例如可以是丁基卡必醇、丙酮、甲苯、乙醇、二甘醇丁醚;2,2,4-三甲基戊二醇单异丁酸酯(texanol

tm

);α-萜品醇;β-萜品醇;γ-萜品醇;十三醇;二甘醇乙醚(carbitol

tm

)、二甘醇丁醚(butyl carbitol

tm

)和丙二醇;聚合物产品;及它们的混合物。以商标销售的产品可从田纳西州金斯波特市的伊士曼化学公司(eastman chemical company,kingsport,tn)获得;那些以和商标销售的产品可从密歇根州米德兰市的陶氏化学公司(dow chemical co.,midland,mi)获得。或者,粘合剂可选自聚乙烯醇(pva)、聚乙酸乙烯酯(pvac)与水的组合。此外,从费罗公司购得的产品编号为er2750、er2761、er2766和er2769的载体和其它产品,以及它们的组合也是适合的。

[0093]

对电阻器组合物中有机载体的含量没有特定限制。在一实施方式中,电阻器组合

物包含约2wt%至约4wt%的粘合剂和约8wt%至约16wt%的有机溶剂,余量为用于电阻器组合物的固体部分。

[0094]

如果需要,电阻器组合物可含有至多约5wt%的其它添加剂,例如分散剂、增塑剂和触变剂。

[0095]

基材和方法

[0096]

在本发明一实施方式中,电阻厚膜组合物包括铂颗粒、氧化铝颗粒和有机载体。在另一实施方式中,电阻厚膜组合物包括铂颗粒、氧化铝颗粒、金属添加剂和有机载体。通常将铂颗粒、氧化铝颗粒和其它金属颗粒(如果存在的话)分散在基于有机物的载体中以形成电阻厚膜组合物、电阻浆料或电阻油墨,可将其通过包括丝网印刷、喷墨印刷和喷涂在内的多种技术中的任一种施于基材上。在一实施方式中,基材包括商购的氧化铝基材(96%、99.5%等,购自coorstek)。或者,可在将电阻厚膜组合物加到氧化铝基板之前,于1550-1600℃的温度下对氧化铝基板进行烧结以使氧化铝带致密化,得到预焙烧的氧化铝基板。在其它实施方式中,基材包括氧化锆增韧氧化铝(zta)、氮化铝(aln)或氮化硅(si3n4)。

[0097]

在通过烧结于基材上形成厚膜电阻器之前,任选地可对沉积的电阻器组合物进行干燥处理。在环境气氛中,将电阻器组合物在高温下进行烧结处理,例如,在约1250℃至约1500℃的温度下烧结约30至约90分钟。在一实施方式中,将电阻器组合物在约1350℃的温度下进行烧结处理。

[0098]

烧结之后,基于以下方法测量基材上的厚膜电阻器的物理性质。

[0099]

需要注意的是,本文公开的本发明多个实施方式的电阻器组合物,无论铂颗粒和氧化铝颗粒之间的比率如何,都可以在上述温度范围内进行烧结,且并未注意到烧结后的电阻器与基材之间的附着力存在实质性的差别。相应地,例如,将包含35体积%铂颗粒的电阻器组合物和包含60体积%铂颗粒的电阻器组合物在约1350℃下进行烧结处理后,它们与下方基材之间的附着力相较于本文公开的含其他比例铂颗粒的电阻器组合物并无实质性区别。厚膜电阻器的附着力是基于astmd4541-17测得,该方法为使用便携式附着力测试仪测定涂层的拉脱强度的标准测试方法,该方法以引用的方式并入本文。

[0100]

图7所示为在环境气氛中、约1350℃的温度下烧结约30分钟后形成于预焙烧的氧化铝基材30上的厚膜电阻器20。图片很清楚地显示厚膜电阻器层20位于上部,氧化铝基材30位于下部。厚膜电阻器层20包括铂颗粒(明亮着色)。厚膜电阻器层20中的氧化铝颗粒在烧制期间被熔结从而与其周围的氧化铝颗粒(深色)形成连接。厚膜电阻器20中的氧化铝颗粒(深色)熔结后与其周围的铂颗粒形成连续连接,并且还与下面的氧化铝基材30相结合。如图所示,氧化铝颗粒与氧化铝基材之间的结合是无缝的,实现了电阻器20和氧化铝基材30之间的完全附着。多个铂颗粒看似分散在厚膜电阻器20中,并且彼此不连接。另一方面,在多个铂颗粒之间形成有3维连接以提供导电性。由于氧化铝-氧化铝结合力的作用,在厚膜电阻器20和其下方的预焙烧氧化铝基材30之间不存在可辨别的界面层。经烧结之后,包括铂和氧化铝的厚膜电阻器20的厚度约为15-16微米。另外,界面的缺失部分是由于电阻器组合物中固体部分的受控组分。虽然无缝界面对于提高膜与基材之间的粘附力大有益处,但本发明并不要求产生有用且新颖的产品。

[0101]

如上所述,电阻器组合物不包括任何碱金属元素、金属元素(如fe、ni、mn、co、cu或cr)或它们的氧化物,或可还原氧化物。碱金属元素是被公认的具有导电性和可移动性,如

厚膜电阻器中有一种或多种碱金属元素存在,其电阻率将不能得到充分的控制。特别是当包括厚膜电阻器的传感器或电子器件在不断升高的温度下运行时,厚膜电阻器的电阻率可能会由于碱金属离子的升高的迁移率而发生改变。类似地,可还原氧化物如zno、feo、coo、cr2o3、pbo、cdo或bi2o3可能会受到施加于电阻器的电输入的影响,并被还原为金属。氧化物的不受控的还原不利于在传感器或其它检测器运行期间对厚膜电阻器的电阻率进行控制。

[0102]

通常,任何功能层例如电阻器和/或导体与基材之间的界面层的存在都可能是有问题的。界面可能是杂质的来源之一,并且可能在电阻器/导体运行期间改变其电阻率/电导率。此外,界面层的存在不利于控制厚膜电阻器在基材上的机械稳定性。

[0103]

更重要的是,与高温共烧陶瓷(htcc)相比,本发明多个实施方式的电阻器组合物具有降低厚膜电阻器的烧结温度的优点,能够在不损害厚膜电阻器的任何机械性能和电学性能的基础上在约1250℃至1500℃的温度下进行烧结,而高温共烧陶瓷通常的烧结温度为约1450℃至约1550℃。在一实施方式中,厚膜电阻器能够在约1350℃充分烧结,并且与下方基材之间具有良好的附着性。本文公开的厚膜电阻器在低至约1250℃至约1500℃的温度范围内就可进行烧结,至少部分原因是铂和氧化铝的细微颗粒尺寸能够促进电阻器组合物中的氧化铝颗粒与下部基材中的氧化铝颗粒之间的固态反应。

[0104]

激光微调

[0105]

厚膜电阻器可以包括具有不同形状和尺寸的电阻器元件。在基于厚膜的制造方法中,例如,在丝网印刷工艺中,电阻器元件通过在丝网中限定的图案形成于基材上。丝网印刷工艺的特点会导致在基材上形成的电阻器元件的电阻值不准确或偏离设计值。在基材上的电阻器元件被烧结之后,根据电阻器元件对电阻率的要求,将电阻器元件进行进一步修整以减小电阻器元件中电阻的偏离。在一实施例中,可使用波长为1064nm的nd-yag激光对形成于基材上的厚膜电阻器进行调整。在一实施方式中,将厚膜电阻器的图案宽度调整为25微米或更小。用于激光微调工艺的工艺条件如表3所示。

[0106]

表3使用nd-yag激光进行激光微调的工艺参数。

[0107]

激光参数优选范围更优选的范围平均功率0.5-10w1-3w波长1064nm1064nm频率(q-rate)1-20khz2-6khz修整速度1-300mm/s10-50mm/s斑点尺寸20-50μm~30μm

[0108]

在本主题的一实施方式中,包括预定量的铂颗粒和陶瓷颗粒(例如氧化铝)的本主题任一实施方式的电阻器组合物可进一步包括约0.1体积%至约10体积%的深色添加剂。例如,在电阻器组合物中加入ruo2有利于形成深色的电阻器,其能够在微调过程中更好地吸收来自激光源的照射。与电阻器组合物的铂颗粒和陶瓷颗粒(例如氧化铝)相混合的ruo2以固体前驱体或液体前驱体的形式存在。因此,能够提高对电阻器元件进行激光微调的效率。

[0109]

根据本发明,提供了一种用于在基材上形成厚膜电阻器的电阻器组合物。该电阻器组合物包含铂颗粒和陶瓷颗粒。陶瓷颗粒包括氧化铝颗粒。该电阻器组合物不包含玻璃组合物、碱金属及其氧化物、金属元素(例如fe、ni、mn、co、cu或cr)以及它们的氧化物和可

还原氧化物中的至少一种,优选为不包含所有前述物质。实践证明本发明的厚膜电阻器能够完全粘附于基材。此外,本发明的厚膜电阻器可以通过厚膜工艺来制造,现有的薄膜工艺需要高额的投资,相应的生产成本较高,相较于薄膜工艺,厚膜工艺可以在很大程度上降低生产成本。

[0110]

本发明进一步由以下各项限定。

[0111]

第1项.一种电阻器组合物,包括烧结之前的:

[0112]

有机部分;以及

[0113]

固体部分,所述固体部分包含:

[0114]

约30体积%至约70体积%的铂(pt)颗粒,和

[0115]

约30体积%至约70体积%的氧化铝(al2o3)颗粒;

[0116]

其中铂颗粒的d50为约0.3微米至约3.0微米,且氧化铝颗粒的d50为约0.05微米至约0.6微米。

[0117]

第2项.第1项的电阻器组合物,其中,

[0118]

铂颗粒的d10为约0.1微米至约2.0微米;

[0119]

铂颗粒的d90为约5.0微米至约7.5微米;

[0120]

氧化铝颗粒的d10为约0.01微米至约0.09微米,以及

[0121]

氧化铝颗粒的d90为约0.2微米至约0.8微米。

[0122]

第3项.第1项的电阻器组合物,其中,

[0123]

铂颗粒的d50为约0.7微米至约2.0微米,以及

[0124]

氧化铝颗粒的d50为约0.05微米至约0.25微米。

[0125]

第4项.第3项的电阻器组合物,其中,

[0126]

铂颗粒的d10为约0.1微米至约1.0微米;

[0127]

铂颗粒的d90为约4.0微米至约5.5微米;

[0128]

氧化铝颗粒的d10为约0.01微米至约0.05微米,以及

[0129]

氧化铝颗粒的d90为约0.2微米至约0.5微米。

[0130]

第5项.第1项的电阻器组合物,其中,

[0131]

铂颗粒的d50为约1.0微米至约1.8微米,以及

[0132]

氧化铝颗粒的d50为约0.07微米至约0.18微米。

[0133]

第6项.第5项的电阻器组合物,其中,

[0134]

铂颗粒的d10为约0.2微米至约0.6微米;

[0135]

铂颗粒的d90为约1.7微米至约4.0微米;

[0136]

氧化铝颗粒的d10为约0.01微米至约0.03微米,以及

[0137]

氧化铝颗粒的d90为约0.2微米至约0.4微米。

[0138]

第7项.第1项的电阻器组合物,其中,

[0139]

铂颗粒的d50为约1.5微米,以及

[0140]

氧化铝颗粒的d50为约0.1微米。

[0141]

第8项.第1项的电阻器组合物,其中所述固体部分包含:

[0142]

约35体积%至约50体积%的铂(pt)颗粒,和

[0143]

约50体积%至约65体积%的氧化铝(al2o3)颗粒。

[0144]

第9项.第7项的电阻器组合物,其中

[0145]

铂颗粒的d10为约0.3微米至约0.6微米,铂颗粒的d90为约2.1微米至约2.8微米;

[0146]

氧化铝颗粒的d10为约0.01微米至约0.03微米,以及

[0147]

氧化铝颗粒的d90为约0.15微米至约0.4微米。

[0148]

第10项.第7项的电阻器组合物,其中,

[0149]

铂颗粒的d10为约0.5微米;

[0150]

铂颗粒的d90为约2.5微米;

[0151]

氧化铝颗粒的d10为约0.03微米,以及

[0152]

氧化铝颗粒的d90为约0.3微米。

[0153]

第11项.第1项的电阻器组合物,其中,

[0154]

铂颗粒的d10为约0.2微米;

[0155]

铂颗粒的d90为约5.0微米;

[0156]

氧化铝颗粒的d10为约0.01微米,以及

[0157]

氧化铝颗粒的d90为约1.0微米。

[0158]

第12项.第1项的电阻器组合物,其中,

[0159]

铂颗粒的比表面积为约0.3m2/g至约1.1m2/g,以及

[0160]

氧化铝颗粒的比表面积为约10m2/g至约20m2/g。

[0161]

第13项.第12项的电阻器组合物,其中,

[0162]

铂颗粒的比表面积为约0.6m2/g至约0.7m2/g,以及

[0163]

氧化铝颗粒的比表面积为约14m2/g至约15m2/g。

[0164]

第14项.第1项的电阻器组合物,还包含:

[0165]

约0.1体积%至约10体积%的ruo2。

[0166]

第15项.第1-14项中任一项的电阻器组合物,

[0167]

其中,所述电阻器组合物不含玻璃组合物、金属元素、碱金属以及可还原氧化物中的至少一种;

[0168]

其中,金属元素包括fe、ni、mn、co、cu和cr中的至少一种;

[0169]

其中,碱金属包括na、k和li中的至少一种,以及

[0170]

其中,可还原氧化物包括zno、feo、coo、cr2o3、pbo、cdo及bi2o3中的至少一种。

[0171]

第16项.第15项的电阻器组合物,其中,电阻器组合物不含玻璃组合物、金属元素、碱金属和可还原氧化物。

[0172]

第17项.第1-16项中任一项的电阻器组合物,还包括rh、ir、pd、au和ag中的至少一种,其中rh、ir、pd、au和ag中的至少一种的含量在约0.01体积%至约10体积%的范围内。

[0173]

第18项.第1-17项中任一项的电阻器组合物,其中,rh、ir、pd、au和ag中的至少一种以颗粒的形式加入,并且rh、ir、pd、au和ag中的至少一种的d50小于铂的d50。

[0174]

第19项.第1-17项中任一项的电阻器组合物,其中,rh、ir、pd、au和ag中的至少一种是通过有机金属化合物的溶液或无机盐的溶液加入。

[0175]

第20项.第1-17项中任一项的电阻器组合物,其中,铂颗粒和氧化铝颗粒具有非球形形态。

[0176]

第21项.第1项的电阻器组合物,其中,有机部分包括成膜助剂(texanol)、乙基纤

维素和丙烯酸类聚合物。

[0177]

第22项.第1项的电阻器组合物,其中,固体部分包括:

[0178]

约30至约70体积%的铂(pt)颗粒;和

[0179]

约30体积%至约70体积%的包含氧化铝(al2o3)和堇青石的混合物,所述混合物包含:

[0180]

占所述混合物的体积比约10体积%至约90体积%的氧化铝(al2o3)颗粒,和

[0181]

占所述混合物的体积比约10体积%至约90体积%的堇青石颗粒。

[0182]

第23项.一种通过将第1-20项中任一项的电阻器组合物烧结后形成于基材上的电阻器膜,

[0183]

其中,电阻器膜的电阻温度系数(tcr)为约3685ppm/℃至约3925ppm/℃;

[0184]

其中,基材选自氧化铝、氧化锆增韧氧化铝、氮化铝和氮化硅,以及

[0185]

其中,在膜和基材之间没有形成界面层。

[0186]

第24项.第22项的电阻器膜,其中,膜的电阻率在约0.05欧姆每平方至约2欧姆每平方的范围内。

[0187]

第25项.第23项的电阻器膜,其中,膜的电阻率在约0.15欧姆每平方至约0.9欧姆每平方的范围内。

[0188]

第26项.第23项的电阻器膜,其中,电阻温度系数(tcr)为约3750ppm/℃至约3900ppm/℃。

[0189]

第27项.第23-24项中任一项的电阻器膜,其中,烧结之后的膜厚度在约1微米至约25微米的范围内。

[0190]

第28项.第23项的电阻器膜,其中,电阻温度系数(tcr)为约3685ppm/℃至约3820ppm/℃。

[0191]

第29项.一种器件的形成方法,包括如下步骤:

[0192]

将第1-22项中任一项的电阻器组合物施于基材上;

[0193]

施加导电组合物以形成一引线和一焊盘中的至少一个;以及

[0194]

将基材上的电阻器组合物和导电组合物在约1250℃至约1500℃的温度下进行烧结处理。

[0195]

第30项.第29项的方法,其中,将设置有电阻器组合物和导电组合物的基材在约1350℃的温度下进行烧结。

[0196]

第31项.第29项的方法,其中,将设置有电阻器组合物和导电组合物的基材进行共烧处理。

[0197]

第32项.第29-31项中任一项的方法,其中,基材选自氧化铝、氧化锆增韧氧化铝、氮化铝和氮化硅。

[0198]

第33项.第29-32项中任一项的方法,其中,烧结温度低于基材的软化点。

[0199]

第34项.第29-33项中任一项的方法,还包括施加保护层组合物。

[0200]

第35项.第29项的方法,还包括:

[0201]

通过施加激光辐射形成预定图案;

[0202]

其中,预定图案的宽度约为25微米。

[0203]

第36项.一种器件,包括:

[0204]

位于基材上的电阻器膜,该电阻器膜包括进行烧结之前的第1-22项中任一项的固体部分,以及

[0205]

引线,用于连接到外部装置;

[0206]

其中,基材选自氧化铝、氧化锆增韧氧化铝、氮化铝和氮化硅。

[0207]

第37项.第36项的器件,还包括用于覆盖至少部分电阻器膜的保护层;

[0208]

其中,保护层包含玻璃组合物、陶瓷或其组合。

[0209]

第38项.第36项的器件,其中,电阻器膜包括蛇形图案和区域图案中的一中。

[0210]

第39项.第36项的器件,其中,该器件包括电阻温度装置(rtd)、颗粒物(pm)传感器和加热电阻器。

[0211]

第40项.第36项的器件,其中,电阻器膜的电阻温度系数(tcr)为约3685ppm/℃到约3925ppm/℃。

[0212]

第41项.第36项的器件,其中,电阻器膜的电阻温度系数(tcr)为约3750ppm/℃到约3900ppm/℃。

[0213]

从该技术的未来应用和开发中,许多其他益处无疑将变得显而易见。

[0214]

本文中所提及的所有专利、申请、标准和文章以全文引用的方式并入本文中。

[0215]

本主题包括本文描述的特征和方面的所有可操作组合。因此,例如,如果结合一个实施方式描述了一个特征并且结合另一个实施方式描述了另一个特征,但是应当理解,本主题包括具有这些特征的组合的多个实施方式。

[0216]

如上所述,本主题解决了与先前策略、系统和/或设备相关联的许多问题。然而,应当理解,在不脱离所要求保护的主题的原理和范围的情况下,本领域技术人员可以对本文已经描述和示出的部件的细节、材料和布置进行各种改变,如在所附权利要求中所表达的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1