在用于生产碱金属高铁酸盐的电化学电池中使用的聚丙烯系或聚乙烯系隔板

在用于生产碱金属高铁酸盐的电化学电池中使用的聚丙烯系或聚乙烯系隔板

1.本发明主题

2.本发明的主题是一种超低电阻聚丙烯系或聚乙烯系复合隔板(polypropylene or polyethylene-based composite separator)(separator)(也称为膜(membrane)或隔膜(diaphragm)),该复合隔板可以用以分隔用于生产碱金属高铁酸盐的电解(电解质)电池的阳极室和阴极室。

背景技术:

3.根据高铁酸盐的无机化学特性,根据式me2feo4、me1me2feo4或mefeo4的高铁酸盐可以形式上被认为是含fe(vi)的铁酸(h2feo4)的盐,该铁酸的盐在游离状态下是未知的。这些盐在固态时是暗色的,通常在溶液中呈深紫色(black-purple)、紫罗兰色(violet)或紫色(稀释后的溶液呈粉红色)。

4.高铁酸盐是非常活泼的,与空气或水接触时会分解。这是因为它们是非常强的氧化剂,它们也会缓慢氧化水(而在水溶液中被还原为fe(iii))。它们在酸性或中性ph溶液中迅速分解,并且在强碱性溶液中相对较慢分解。稳定高铁酸盐的生产通常通过大量的工艺步骤发生,并且需要大量的合成工作。运输和包装成本也很高,因为对于保质期(shelf life)而言需要无空气和不含湿气(air and moisture-free)包装。这通常通过使用安瓿(ampoule)来解决。

5.用于高铁酸盐的“传统”生产方法(从固体反应配偶体开始)通常被称为“干法”。对于水溶液中高铁酸钾的合成化学制备,g.w.thompson,l.t.ockerman和j.m.schreyer于1951年提出了一种方法[g.w.thompson,l.t.ockerman,j.m.schreyer,preparation and purification of potassium ferrate(vi),journal of the american chemical society 73(1951)1379-1381.]。

[0006]

在实践中,电化学生产优于传统的合成化学制备。在铁(铸铁)的阳极溶解期间,poggendorf于1841年首次观察到高铁酸盐的形成[j.c.poggendorff,sitzungsberichte der akademie der wissenschaften zu berlin 263(1841)312.

é

s j.c.poggendorf,ueber die frages ohne original chemische action gebe,und

ü

ber die bildung derauf galvanischem wege,annalen der physik und chemie 54(1841)353-377]。上世纪初,f.haber和w.pick在几篇论文中讨论了生产高铁酸盐的可能性。也许这些研究中最值得关注的是w.pick和f.haber于1901年发表的研究“die elektrochemische bildung eisensaurer alkalisalze”[w.pick,f.haber,die elektrochemische bildung eisensaurer alkalisalze,zeitschrift f

ü

r elektrochemie 17(1901)713

–

724]。从那时起的100多年里,已经进行了多次尝试以化学和电化学的方式生产高铁酸盐。高铁酸盐的制备主要在浓naoh或koh溶液或不同组分的混合物中进行了尝试。匈牙利专利申请号p1600474改进了高铁酸盐的电化学生产,该专利的基

本思想是将电极表面保持在高于电解质温度的温度,以便应用那些在电解期间优先考虑金属溶解状态而不是氧释放的参数。在开发的电化学电池中,阳极和阴极通常是由隔板(隔膜)分隔,该隔板被描述成聚丙烯膜。

[0007]

可以说,高铁酸盐(通常是高铁酸钠或高铁酸钾)的电化学生产中最大问题之一是存在化学和电化学方面的高腐蚀性介质。具有强碱性和强氧化性质的电解质溶液的存在极大地限制了可以使用的结构材料的范围,在市售材料中,只有聚丙烯(pp)和聚乙烯(pe)可以安全地使用。电解电池(electrolysis cell)中必须使用隔板(隔膜、膜)以防止在阳极上的高铁酸盐离子与阴极上的溶解氢之间的接触。该隔板还必须由耐腐蚀性介质的材料制成,耐腐蚀性介质的材料在工业应用中能长时间保持稳定。在用于生产高铁酸盐的电池中,通常使用离子交换膜/离子传导膜,该离子交换膜/离子传导膜价格相当昂贵并且通常具有相对较高的耐nafion型[具有聚(四氟乙烯)(teflon

tm

)主链和全氟磺酸侧链的含氟聚合物共聚物](注意cn1233876c专利文件在其实施例中也公开了全氟化的膜)。这些膜的缺点之一是它们的电阻相对较高,并且它们很容易由电池中形成的含fe(iii)沉淀物堵塞。

[0008]

众所周知,过去曾尝试使用微孔聚乙烯/聚丙烯膜(也称为薄膜(film))。对于微孔膜而言,电池电阻甚至高于“nafion型”离子传导膜。据我们所知,这可能就是为什么自2005年以来甚至没有人在半工业规模上使用微孔膜的原因。

[0009]

聚丙烯和聚乙烯织造和非织造的(“毡制品”或“绒头织物(vlies)(起绒布(fleece))”)织物(毡制品纺织物)是可商购的,主要用作产业用织物(例如,它们在家具工业中大量生产),而且还应用于工作服和防护服、机械工程、绝缘和屏蔽等领域,并且因此非常便宜(例如,由monopolist 2000制造的pgx s-30)。

[0010]

在我们的实验中,令人惊讶地发现,在由上述材料制成的、在合适厚度和孔径的织物上沉淀含氢氧化fe(iii)氧化物(fe(iii)oxide hydroxide)的沉淀物可以用以形成“复合”膜,该“复合”膜可以有效地作为碱性介质中的隔板使用,以用于碱金属高铁酸盐的电化学生产。

[0011]

已经综述了现有技术以确定现有技术是否教导了根据本发明的聚丙烯和聚乙烯织造和非织造(“毡制品”或“绒头织物(起绒布)”)织物的使用,即用于可以在电化学(电解)电池中使用的隔板的生产,该电化学(电解)电池用于生产碱金属高铁酸盐的生产以分隔阳极室和阴极室。

[0012]

中国专利文献号cn1233876c公开了由电解制备固体高铁酸钾,其目标化合物是在氢氧化钾溶液中通过利用含铁电极的阳极氧化制备。根据描述,该过程是在含有作为隔板的膜的电解池中的浓koh溶液中进行的。该膜尤其可以是“微孔聚乙烯膜”或“聚乙烯膜”或“微孔膜”(在实施例中使用全氟化碳膜)。在说明书中没有提及非织造材料,因此在说明书中只教导了(高电阻)微孔膜。

[0013]

jp2002151038a专利文件涉及在碱性电池中使用的隔板,该隔板将阴极隔室和阳极隔室分隔。所使用的隔板由聚烯烃树脂制成,可以是非织造织物或多孔膜。然而,所述电化学电池不是用于生产高铁酸盐,因此在说明书中没有提及根据本发明的、含fe(iii)沉淀物沉积在膜上的隔板,这在用于生产高铁酸盐的电化学电池中提供了非常显着的优点(见下文)。

[0014]

中国专利文献号cn102487132a公开了一种供电池组使用的、确保离子迁移的隔

板。根据该专利,隔板包括层状多孔支承物的膜,在该膜上施加烯烃(烯烃基)或烯烃盐型共聚物,其中在层状多孔支承物的下方也可以是基于聚丙烯的非织造纤维材料。在制备期间,添加了增塑剂和一种或多种各种无机化合物(盐、氢氧化物或氧化物),这可能包括氢氧化铁(iii)。所得膜的组成与本发明的组成显着不同,并且与高铁酸盐的生产无关(如上所述,所生产的膜用于电池组中)。

[0015]

美国专利文献第7,054,051b2号涉及高铁酸盐(vi)的制备,该制备通过电化学过程、在含有至少两种氢氧化物的水溶液中使用含铁阳极并添加铁盐或黑色金属颗粒作为铁离子源,但不使用阳极和阴极隔板(“无隔板”)。

[0016]

可以得出结论,上述文件没有描述根据本发明的解决方案,也不能将它们相互组合以实现根据本发明的解决方案,因为上述文件都没有建议在高铁酸盐生产中在隔板上沉积含fe(iii)沉淀物是有利的。

技术实现要素:

[0017]

1.一种隔板,所述隔板用于分隔电化学电池中的阳极室和阴极室,所述隔板包括:

[0018]

(a)支承物,所述支承物由聚乙烯纤维和/或聚丙烯纤维制成,以及

[0019]

b)含fe(iii)沉淀物,所述含fe(iii)沉淀物沉积在根据点a)的所述支承物上。

[0020]

在本发明的一基本实施方案中,所述隔板唯一地由上述组件组成。在这种情况下,本发明由以下措辞描述。

[0021]

一种隔板,所述隔板用于分隔电化学电池中的阳极室和阴极室,所述隔板由以下组成:

[0022]

(a)支承物,所述支承物由聚乙烯纤维和/或聚丙烯纤维制成,以及

[0023]

(b)含fe(iii)沉淀物,所述含fe(iii)沉淀物沉积在根据点a)的所述支承物上。

[0024]

在这种情况下,纤维之间的空间有周围的大气填充(在真空的情况下为空的空间),即在纤维之间的空间中没有液体或固体电解质、或其他液体或固体材料。

[0025]

2.根据项目1所述的隔板,其中,所述支承物中孔径的算术平均值为约1-100微米,优选地为约10至50微米。

[0026]

3.根据项目2所述的隔板,其中,所述支承物具有的纤维厚度为5至50微米,优选地为10至25微米。

[0027]

4.根据项目1至3中任一项所述的隔板,其中,所述支承物为织造或非织造支承物,优选为非织造织物(non-woven fabric)。

[0028]

5.根据项目4所述的隔板,其中,所述非织造支承物的厚度优选为0.1mm至1mm、优选为0.15mm至0.5mm、更优选为0.2mm至0.3mm。

[0029]

6.根据项目4或5所述的隔板,其中,所述非织造支承物具有的表面密度为约5-100g/m2、优选地为约15-70g/m2、更优选为约25-40g/m2。

[0030]

7.根据项目1至4中任一项所述的隔板,其中,所述含fe(iii)沉淀物含有fe(oh)3、fe2o3和feo(oh)。

[0031]

8.根据项目1至7中任一项所述的隔板,其中,所述含fe(iii)沉淀物处于风干状态。

[0032]

9.一种用于生产隔板的方法,该隔板用于分隔电化学电池中的阳极空间和阴极空

间,所述方法选自以下方法变体:

[0033]

a)将由聚乙烯纤维和/或聚丙烯纤维制成的支承物浸泡在一种或多种水溶性fe(ii)盐和/或fe(iii)盐的水溶液中,然后浸入碱性水溶液中,在fe(ii)盐的情况下,氧气气氛、优选空气气氛的使用是必须的,然后在沉积所述含fe(iii)沉淀物后,用蒸馏水冲洗所述支承物,并且如果需要,干燥所述支承物;

[0034]

b)将由聚乙烯纤维和/或聚丙烯纤维制成的支承物浸泡在碱性水溶液中,然后浸入一种或多种水溶性fe(ii)盐和/或fe(iii)盐的水溶液中,在fe(ii)盐的情况下,氧气气氛、优选空气气氛的使用是必须的,然后在沉积所述含fe(iii)沉淀物后,用蒸馏水冲洗所述支承物,并且如果需要,干燥所述支承物;

[0035]

c)将由聚乙烯纤维和/或聚丙烯纤维制成的支承物浸泡在一种或多种高铁酸盐、优选na2feo4和/或k2feo4的溶液中,然后浸入蒸馏水中,并且在沉积含fe(iii)沉淀物后,用蒸馏水冲洗织物,并且如果需要,干燥所述织物;

[0036]

d)将由聚乙烯纤维和/或聚丙烯纤维制成的支承物浸泡在蒸馏水中,然后浸入一种或多种高铁酸盐、优选na2feo4和/或k2feo4的溶液中,并且在沉积含fe(iii)沉淀物后,用蒸馏水冲洗织物,并且如果需要,干燥所述织物;

[0037]

e)在碱金属高铁酸盐、优选na2feo4盐和/或k2feo4盐的电解期间,在已知条件下,由聚乙烯纤维和/或聚丙烯纤维制成的支承物用以分隔所述阳极室和所述阴极室,并且然后在所述支承物上沉积含fe(iii)沉淀物后,用蒸馏水冲洗所述支承物,并且如果需要,干燥所述支承物。

[0038]

10.根据项目9的方法,其中,所述支承物如项目2至8中所定义的。

[0039]

11.根据项目1至8中任一项所述的隔板和通过根据项目9至10中任一项所述的方法制备的隔板在用于分隔用于生产碱金属高铁酸盐的电化学电池中阳极室和阴极室中的用途。

[0040]

12.根据项目11所述的用途,其中,所述碱金属是钠或钾,优选为钠。

[0041]

本发明的具体描述

[0042]

可以用作隔板的支承物的特性

[0043]

可以用于隔板的支承物可以是由聚乙烯纤维和/或聚丙烯纤维构成的织造或非织造支承物,优选为织造或非织造织物。支承物通常包含单一类型的聚合物纤维,但理论上也不排除包含聚乙烯和聚丙烯纤维的混合物的支承物。优选的支承物是由聚乙烯纤维和/或聚丙烯纤维制成的非织造织物,优选为由单一聚合物制成的织物。含有单一聚合物纤维的织物是市售的,并且其中聚乙烯和/或聚丙烯是本领域常用的高分子量的聚乙烯和/或聚丙烯,由于高的聚合水平,聚乙烯和/或聚丙烯具有的平均分子量可能为数kg/mol[甚至高达6000kg/mol,参见sara ronca,in brydson's plastics materials(第八版),2017年]。

[0044]

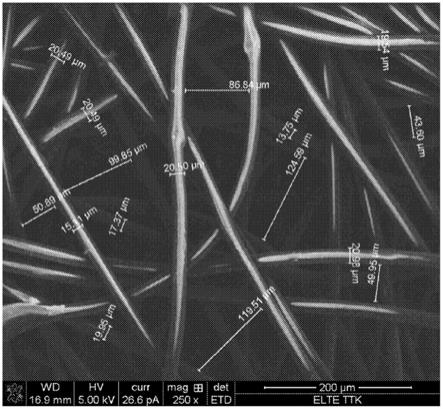

用作本发明隔板中的支承物的聚丙烯(pp)起绒布织物的电子显微照片如图1所示。

[0045]

根据记录,孔径在1至100微米的范围内,其中孔径的算术平均值为约10至50微米。

[0046]

纤维厚度优选为5至50微米、优选为10至25微米(对于图1所示的织物,纤维厚度为约15至21微米)。

[0047]

所使用的支承物的厚度优选为0.1mm至1mm、优选为0.15mm至0.5mm、更优选为

0.2mm至0.3mm。

[0048]

上述孔径、纤维厚度和织物厚度的值对于织造织物和非织造织物同样具有指示性,并且原则上可以与实践中的优选实施方案相关联,但不能排除以区间外参数为特征的承载物的适用性。然而,我们已经观察到织物越厚或具有的孔径越小,阻力越高,不利地影响织物的应用。

[0049]

实践中优选的纺织物通常以其每单位面积的重量(表面密度)来表征,对于合适的聚乙烯和聚丙烯纺织物而言,该每单位面积的重量在5g/m2至100g/m2的范围内。这个值优选为约15至70g/m2、更优选为约25至40g/m2,例如30g/m2。优选的是表面不疏水。

[0050]

还需要注意的是,在一优选实施方案中,在电池中使用具有上述参数的数个(优选2或3)层。

[0051]

用于通过在支承物上沉积含fe(iii)沉淀物来制备新型隔板的方法

[0052]

本发明的隔板可以通过以下任何一种方法来制备。

[0053]-使用的支承物(最好是非织造织物)浸泡在fe(ii)-盐(例如,莫尔盐(mohr'ssalt))和/或fe(iii)-盐(例如,氯化物或硫酸盐)的水溶液中,并且然后浸入碱性水溶液(naoh、koh水溶液)中(在fe(ii)-盐的情况下,在氧气的存在下,优选在空气中)。在分离形成的含fe(iii)沉淀物后,用蒸馏水冲洗织物。

[0054]-使用的支承物(最好是非织造织物)浸泡在碱性溶液中,然后浸入fe(ii)-盐(例如,莫尔盐)和/或fe(iii)-盐(例如,氯化物或硫酸盐)的水溶液中(在fe(ii)-盐的情况下,在氧气的存在下,优选在空气中)。在沉积含fe(iii)沉淀物后,用蒸馏水冲洗织物。

[0055]

上述方法中含fe(iii)沉淀物的形成通常可以根据以下方程式发生:

[0056]

2fe

2+

+4oh-+1.5o2+h2o=2fe(oh)3[0057]

fe

3+

+3oh-=fe(oh)3[0058]

fe(oh)3=feo(oh)+h2o

[0059]

2feo(oh)=fe2o3+h2o

[0060]-使用的支承物(最好是非织造织物)浸泡在蒸馏水中,然后浸入高铁酸盐(例如,碱金属高铁酸盐,通常是na2feo4、k2feo4)的水溶液中。在沉积含fe(iii)沉淀物后,用蒸馏水冲洗薄织物(tissues)。

[0061]

在上述两种情况下,含fe(iii)沉淀物的形成通常根据以下方程式发生:

[0062][0063][0064][0065]

上述反应优选在空气气氛、环境温度(约18℃至26℃,优选20℃至24℃)和环境压力(优选0.99

×

105pa至1.03

×

105pa)下执行。

[0066]

进一步注意到,如果在电解开始时使用“干净”的支承物(例如,纺织物)作为隔板,则在由聚乙烯和/或聚丙烯纤维制成的纤维支承物表面上,在电池中作为在阳极处形成高铁酸盐且在阴极处形成(溶解的)氢的反应产物的电化学(电解)制备高铁酸盐中,,随时间形成根据本发明复合隔板的含fe(iii)沉淀物。在这种情况下,高铁酸盐的还原(与氢的反应)在阳极室中连续地发生,直到形成复合隔板膜。然而,在这种情况下,产物受到更明显的

污染,参见实验性的实施例1和2的结果,即仅出于理论完整性的原因提及该方法,因为在实践中它不会产生理想纯度的产物。

[0067]

新型隔板的优点

[0068]

上面提出的聚丙烯系或聚乙烯系“复合”隔板可以非常便宜地生产并且在用于高铁酸盐电化学生产的介质中非常稳定。一个非常显着的优点是,包含根据本发明的隔板的电化学电池的电阻仅为使用其他类型隔板的电池电阻的一小部分:与对于其他类型的隔板而言的1到100欧姆的量级相比,通常最大的电阻只有零点几欧姆。后一特征对于能量平衡而言是特别有利的。在生产中通常使用的20a至32a的电流下,功率是约60w至150w,相比之下,对于其它类型的隔板而言是0.400kw至100kw。

[0069]

进一步的优点是,当施加相同的电流时,工业规模上的电解需要具有低得多的功率(较低的最大输出电压)的电源单元,这比高功率装备便宜得多。在我们通常使用的20a至32a的电流下,终端电压是约3v至5v,相比之下,对于其它类型的隔板而言是20v至3200v。当运行串联连接的电池时,差异成倍增加,使其特别显著。

[0070]

进一步的优点是新型复合膜的性能不会受到电池中形成的fe(iii)化合物的损害,因为沉积在支承物上的含fe(iii)沉淀物/层在电池运行期间再生。我们的假设是,再生的机制是基于来自阴极的溶解氢与在隔板表面上或内部形成的高铁酸盐离子进行反应,并且产生的沉淀物结合在隔板的表面上或孔中。

[0071][0072][0073][0074]

因此,含fe(iii)污染物的副产物不会进入阳极室。这具有双重优势,因为含fe(iii)材料不仅会污染产品并损害功率消耗,还会催化(加速)高铁酸盐离子的分解。在所讨论的情况下,该过程也仅发生在膜的表面上,例如根据以下方程式:

[0075][0076][0077][0078]

综上所述,上述含fe(iii)沉淀物可以说是fe(oh)3、fe2o3和feo(oh)化合物的混合物。该沉淀物在湿润时含有适当的水,但可以将隔板从装置中取出并与含fe(iii)沉淀物一起干燥。此时,支承物表面上的含fe(iii)沉淀物处于风干状态,这是稳定状态,即隔板可以以这种方式储存,并且然后再利用。

[0079]

有利的是,一层或多层使用的隔板可以在多个生产过程中使用(在我们自己的实验中,织物通常以2层或3层使用,并且它们通常重复使用3到5次)。

附图说明

[0080]

图1:可以作为根据本发明的隔板中的承载体的聚丙烯(pp)起绒布织物的电子显微照片。

实施例

[0081]

实施例1

[0082]

使用2层复合隔板(“预处理”膜,pp起绒布织物:30g/m2)的高铁酸钠溶液的制备

[0083]

a)隔板的制备

[0084]

a1)在隔板中,支承物由具有的表面密度为30g/m 2

的非织造pp纺织物(“起绒布”织物)制成。所使用的pp起绒布织物的电子显微照片如图1所示。孔径在1-100微米范围内,纤维厚度为约15到21微米,并且支承物的厚度为约0.2mm至0.3mm。

[0085]

袋(pouch)由可安装至阴极的起绒布织物制成(尺寸:约17.5cm x 28.5cm)。

[0086]

a2)支承物的预处理:

[0087]

1.起绒布织物用蒸馏水彻底润湿。

[0088]

2.将起绒布织物在含na2feo4和氢氧化钠的水溶液中浸泡3小时,该水溶液中高铁酸盐离子的浓度为6g/dm3、并且氢氧化钠的浓度为14mol/dm3。

[0089]

3.将含有高铁酸钠和沉积的铁(iii)沉淀物的起绒布织物在蒸馏水中浸泡5分钟,并且然后轻轻冲洗。

[0090]

如上制备的隔板直接在电解电池中使用。在两个阴极板上使用两个隔板袋,在阴极板与靠近它的层之间、以及两层之间使用聚丙烯(pp)隔片(spacer)保持2mm到3mm的距离。

[0091]

c)电解电池的特性和电解条件

[0092]

电解电池的体积为vc=2100cm3。电解电池的外部夹套通过水浴在15℃下回火,而阳极的表面在内置的回火管中用约32℃的水进行回火。阳极的导电相的材料为白口铸铁。使用的阳极几何表面:1010cm2。阳极和阴极板的布置是对称的“三明治”,其中两个阴极板包围阳极。电池中的电解液:16mol/dm

3 naoh溶液。电解电流强度:i=22a。电池电阻(通过阻抗测量确定):0.173ω。在电解期间的电池的电位差(电池电压)为3.5v至4.1v。电解持续时间:4h。

[0093]

有效电能消耗:e≈335wh。

[0094]

阳极失重:δm=6.65g。

[0095]

(a)由失重计算的充电效率:

[0096][0097]

b)接在电解后的溶液中高铁酸盐离子的浓度(通过分光光度法测定):

[0098]

基于分光光度法计算的充电效率:

[0099][0100]

基于以上,估计产品的纯度为:

[0101]

c)在电解后4小时,在10℃下储存的溶液中高铁酸离子的浓度(通过分光光度法测定)=6,27g/dm3。

[0102]

相应的“有效”充电效率为:η=0,201

[0103]

实施例2

[0104]

使用2层pp起绒布织物(30g/m2)隔板(“原位”制备的膜)制备高铁酸钠溶液

[0105]

使用的隔板和电池如在实施例1中给出的。电池中的电解液:16mol/dm3的naoh溶液。电解电流强度:i=22a。电池电阻(通过阻抗测量确定):0.171ω。在电解期间电池的电位差(电池电压)为3.4v至4.0v。电解持续时间:4h。

[0106]

有效电能消耗:e≈330wh。

[0107]

阳极失重:δm=6.72g。

[0108]

(a)由失重计算的充电效率:

[0109][0110]

b)电解后溶液中高铁酸盐离子的浓度(通过分光光度法测定):cfeo42

–

=6,44g/dm3。

[0111]

基于分光光度法计算的充电效率:

[0112][0113]

相应的“有效”充电效率为:

[0114]

c)在电解后4小时,在10℃下储存的溶液中高铁酸离子的浓度(通过分光光度法测定)

[0115]

相应的“有效”充电效率为:η=0.191。

[0116]

可以看出,该过程的所有基本结束状态参数都比实施例1中的相应值更差。

[0117]

实施例3(参考例)

[0118]

不使用隔板制备高铁酸钠溶液

[0119]

使用的电池如实施例1中给出的。电池中的电解液:16mol/dm3的naoh溶液。电解电流:i=22a。电池电阻(通过阻抗测量确定):0.153ω。在电解期间电池的电位差(电池电压)为3.4v至4.1v。电解持续时间:4h。

[0120]

有效电能消耗:e≈300wh。

[0121]

阳极失重:δm=6.62g。

[0122]

(a)由失重计算的充电效率:

[0123][0124]

b)接在电解后的溶液中高铁酸盐离子的浓度(通过分光光度法测定):

[0125]

基于分光光度法计算的充电效率:

[0126]

[0127]

基于以上,估计产品的纯度为:

[0128]

c)在电解后4小时,在10℃下储存的溶液中高铁酸离子的浓度(通过分光光度法测定)

[0129]

对应的“有效”充电效率为:η=0.098。

[0130]

可以看出,该过程的所有基本结束状态参数都比实施例1和2中的相应值显著地更差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1