用于燃料电池的催化剂、制备该催化剂的方法和包含该催化剂的膜-电极组件与流程

1.本公开涉及一种用于燃料电池的催化剂、制备该催化剂的方法和包含该催化剂的膜-电极组件。更具体地,本公开涉及一种具有改善的性能和耐久性的用于燃料电池的催化剂、制备该催化剂的方法和包含该催化剂的膜-电极组件。

背景技术:

2.聚合物电解质膜燃料电池(pemfc)使用单元电池的堆叠结构来发电,每个单元电池包括膜-电极组件(mea)和隔板(也称为“双极板”),由于其高能量效率和环境友好性而作为能够替代化石燃料的下一代能源受到关注。

3.膜-电极组件通常包括阳极(也称为“燃料电极”)、阴极(也称为“空气电极”)和位于它们之间的聚合物电解质膜。

4.当将燃料例如氢气供应到阳极时,阳极处的氢气被氧化产生质子(h

+

)和电子(e-)。产生的质子通过聚合物电解质膜转移到阴极,而产生的电子通过外部电路转移到阴极。供应到阴极的氧气与质子和电子结合,从而被还原以生成水。

5.使用具有高催化活性和高耐腐蚀性的铂或其它贵金属作为用于在膜-电极组件(mea)中形成电极的金属催化剂。

6.为了增加催化剂的活性表面积,已经开发了一种通过将金属催化剂粒子分散在导电载体(例如,碳、金属氧化物或c3n4)的表面上形成的催化剂。

7.为了促进燃料电池的商业化,必须进一步改善金属催化剂的催化活性,同时减少为此使用的昂贵的铂/贵金属的量。为此,已经提出了包含贵金属例如铂的各种类型的合金。例如,已知ptco合金尽管使用减少量的铂但是具有比铂更高的催化活性。此外,为了进一步改善ptco合金,正在积极进行通过将pt和co与第三过渡金属合金化而得到的三元合金的研究。

8.然而,近年来,已经报道,在ptco催化剂的燃料电池反应过程中,由于活性位点的co的溶出而导致耐久性下降。因此,需要改善耐久性。

9.此外,尚未开发出能够以相对低的成本制备并且具有令人满意的性能和耐久性的金属或合金催化剂。

技术实现要素:

10.技术问题

11.因此,本公开涉及一种能够防止由上述相关技术的限制和缺点所引起的问题的用于燃料电池的催化剂、制备该催化剂的方法和包含该催化剂的膜-电极组件。

12.本公开的一个目的是提供一种具有优异的性能和耐久性的用于燃料电池的催化剂。

13.本公开的另一目的是提供一种制备具有优异的性能和耐久性的用于燃料电池的

催化剂的方法。

14.本公开的另一目的是提供一种具有优异的性能和耐久性的膜-电极组件。

15.除了以上描述的本公开的方面之外,本公开的其它特征和优点将在下面的详细描述中进行描述,或者将被本公开所属领域的技术人员更清楚地理解。

16.技术方案

17.根据本公开的一个方面,提供一种用于燃料电池的催化剂,包括:载体;和负载在所述载体上的ptco合金粒子,其中,所述ptco合金粒子包括被选自v、cr、mn、fe、ni、cu、w和mo中的至少一种过渡金属改性的过渡金属掺杂或过渡金属部分合金化的表面,或包含所述过渡金属的过渡金属掺杂或过渡金属部分合金化的内部区域。

18.所述ptco合金粒子还可以包括不含过渡金属的表面或不含过渡金属的内部区域,其中不存在过渡金属。

19.所述ptco合金粒子可以包括过渡金属掺杂或过渡金属部分合金化的内部区域和不含过渡金属的内部区域,并且所述不含过渡金属的内部区域可以比所述过渡金属掺杂或所述过渡金属部分合金化的内部区域距离所述ptco合金粒子的暴露表面更远。

20.在所述ptco合金粒子中,co与pt的摩尔比可以为0.05至0.4,所述过渡金属与pt的摩尔比可以为0.03至0.15。

21.所述过渡金属可以是cu。

22.在本公开的另一个方面,提供一种制备用于燃料电池的催化剂的方法,该方法包括:制备第一催化剂,该第一催化剂包括载体和负载在所述载体上的ptco合金粒子;将所述第一催化剂与选自v、cr、mn、fe、ni、cu、w和mo中的至少一种过渡金属的前体混合以得到混合物;和热处理所述混合物。

23.所述第一催化剂的ptco合金粒子中co与pt的摩尔比可以为0.05至0.4。

24.所述过渡金属可以是cu,并且所述前体可以是cucl2、cuso4、cuo、cu(co2ch3)2、cus、cu(no3)2、cu(clo4)2、cuco3,或它们中的两种或更多种的混合物。

25.所述混合物可以通过以下方式得到:(i)将所述第一催化剂分散在包含所述前体的溶液或分散体中;(ii)将包含所述前体的溶液或分散体与包含所述第一催化剂的分散体混合;或者(iii)将固相的所述前体与固相的所述第一催化剂直接混合。

26.所述混合物可以通过以下方式得到:(i)将所述第一催化剂分散在包含所述前体的溶液或分散体中;或者(ii)将包含所述前体的溶液或分散体与包含所述第一催化剂的分散体混合。此外,制备所述催化剂的方法还可以包括在所述热处理之前干燥所述混合物。

27.所述热处理可以在还原性气体的气氛中或在包含还原性气体和惰性气体的混合气体的气氛中在100℃至300℃下进行10分钟至60分钟。

28.所述热处理可以在还原性气体的气氛中进行,并且所述还原性气体可以是nh3气。

29.所述热处理可以在混合气体的气氛中进行,并且所述混合气体可以包含5体积%至15体积%的还原性气体。

30.所述热处理可以在混合气体的气氛中进行,并且所述混合气体可以包含作为还原性气体的h2气和作为惰性气体的n2气或ar气。

31.所述热处理可以在混合气体的气氛中进行,并且所述混合气体可以包含作为还原性气体的nh3气和作为惰性气体的n2气或ar气。

32.在本公开的另一方面,提供一种膜-电极组件,包括:阳极;阴极;和位于所述阳极与所述阴极之间的聚合物电解质膜,其中,所述阳极和所述阴极中的至少一个包含上述催化剂。

33.以上提供的本公开的一般描述仅用于说明或描述本公开,并不限制本公开的范围。

34.有益效果

35.根据本公开,通过将ptco催化剂具体地ptco合金粒子用过渡金属掺杂和/或部分合金化,可以显著改善催化剂的性能和耐久性两者。结果,使用本公开的催化剂制备的膜-电极组件和包含所述催化剂的燃料电池能够表现出优异的性能和耐久性。

附图说明

36.附图是为了更好地理解本公开而提供并且构成本说明书的一部分,是为了例示本公开的实施例并且参照下面的详细说明描述本公开的原理和特征而给出,其中:

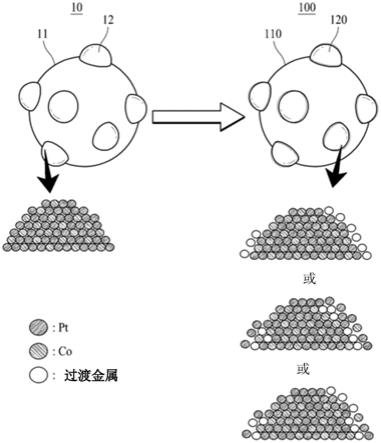

37.图1示意性地示出了通过将ptco催化剂用过渡金属掺杂或部分合金化制备的本公开的催化剂;

38.图2的(a)和(b)是实施例1的催化剂的透射电子显微镜(tem)和高分辨率透射电子显微镜(hr-tem)图像;

39.图3的(a)和(b)是实施例2的催化剂的透射电子显微镜(tem)和高分辨率透射电子显微镜(hr-tem)图像;

40.图4是示出比较例1的催化剂的透射电子显微镜(tem)图像;

41.图5是示出比较例2的催化剂的透射电子显微镜(tem)图像;

42.图6是示出实施例和比较例的催化剂的xrd分析结果的图;

43.图7是示出分别使用实施例和比较例的催化剂形成的电极的循环伏安法(cv)测试的结果的图;

44.图8是示出分别由实施例和比较例的催化剂形成的电极的lsv(线性扫描伏安法)测试的结果的图;

45.图9是示出分别使用实施例和比较例的催化剂制备的膜-电极组件在高湿度运行条件(100%rh/100%rh)下的性能的图;和

46.图10是示出分别使用实施例和比较例的催化剂制备的膜-电极组件在低湿度运行条件(50%rh/50%rh)下的性能的图。

具体实施方式

47.下文中,将参考具体实施例更详细地描述本公开。然而,提供以下实施例仅是为了更好地理解本公开,而不应该理解为限制本公开的范围。

48.图1示意性地示出了本公开的催化剂100,其通过将常规ptco催化剂(下文称为“第一催化剂”)10用过渡金属掺杂和/或部分合金化而制备。

49.如图1中所示,第一催化剂10是市售催化剂或预先制备的催化剂,其包括载体11和负载在载体11上的ptco合金粒子12。

50.载体11可以是(i)碳基载体;(ii)多孔无机氧化物载体例如氧化锆、氧化铝、二氧

化钛、二氧化硅和二氧化铈;或者(iii)沸石载体。

51.当载体11是碳基载体时,第一催化剂10可以表示为ptco/c催化剂。碳基载体可以是石墨、超级p(super p)、碳纤维、碳片、炭黑、科琴黑、超导电乙炔炭黑(denka black)、乙炔炭黑(acetylene black)、碳纳米管(cnt)、碳球、碳带、富勒烯、活性碳、碳纳米线、碳纳米球、碳纳米角、碳纳米笼、碳纳米环、有序纳米/介孔碳、碳气凝胶、介孔碳、石墨烯、稳定碳,或它们中的两种或更多种的组合。

52.如图1所示,ptco合金粒子12是由pt和co的二元合金形成的粒子,因此pt和co均匀地分布在粒子中。根据本公开的一个实施方案,ptco合金粒子12中co与pt的摩尔比可以为0.05至0.4。

53.根据本公开,第一催化剂10用选自v、cr、mn、fe、ni、cu、w和mo中的至少一种过渡金属掺杂和/或部分合金化。

54.掺杂和/或部分合金化工艺包括将过渡金属的前体与第一催化剂10混合以得到混合物并热处理所述混合物。

55.例如,所述过渡金属可以是cu,过渡金属的前体可以是cucl2、cuso4、cuo、cu(co2ch3)2、cus、cu(no3)2、cu(clo4)2、cuco3、或它们中的两种或更多种的混合物。

56.所述混合物可以通过以下方式得到:(i)第一种方法:将所述第一催化剂分散在包含所述前体的溶液或分散体中;(ii)第二种方法:将包含所述前体的溶液或分散体与包含所述第一催化剂的分散体混合;或者(iii)第三种方法:将固相的所述前体与固相的所述第一催化剂直接混合。

57.然而,通过第一种方法或第二种方法得到的液体混合物可以比通过第三种方法得到的固体混合物更均匀,因此更有利于均匀地对第一催化剂进行掺杂和/或部分合金化。

58.当通过第一种方法或第二种方法得到混合物时,该方法还可以包括在热处理之前干燥所述混合物。

59.混合物的热处理可以在还原性气体的气氛中或在包含惰性气体和还原性气体的混合气体的气氛中在100℃至300℃下进行10分钟至60分钟。例如,混合物的热处理可以在管式炉中进行。

60.当在还原性气体的气氛中对混合物进行热处理时,还原性气体可以是nh3气。

61.当在包含惰性气体和还原性气体的混合气体的气氛中对混合物进行热处理时,惰性气体可以是n2气或ar气,还原性气体可以是h2气、nh3气、或它们的组合。混合气体可以包含5体积%至15体积%的还原性气体和85体积%至95体积%的惰性气体。

62.在混合气体气氛中所进行的热处理可以通过将混合物引入电炉中,在惰性气体(例如,n2气或ar气)下升高温度,并当电炉的温度达到目标温度时将还原性气体(例如,nh3气)供应到电炉中。

63.本公开的催化剂100可以通过混合物的热处理来完成用过渡金属对ptco催化剂10的掺杂和/或部分合金化来得到。

64.如图1所示,本公开的用于燃料电池的催化剂100包括载体110和负载在载体110上的ptco合金粒子120,其中,ptco合金粒子120用选自v、cr、mn、fe、ni、cu、w和mo中的至少一种过渡金属掺杂和/或部分合金化。

65.载体110与用于制备催化剂100的第一催化剂10的载体11相同。载体110可以是(i)

碳基载体;(ii)多孔无机氧化物载体,例如氧化锆、氧化铝、二氧化钛、二氧化硅和二氧化铈;或者(iii)沸石载体。碳基载体可以是石墨、超级p、碳纤维、碳片、炭黑、科琴黑、超导电乙炔炭黑、乙炔炭黑、碳纳米管(cnt)、碳球、碳带、富勒烯、活性碳、碳纳米线、碳纳米球、碳纳米角、碳纳米笼、碳纳米环、有序纳米/介孔碳、碳气凝胶、介孔碳、石墨烯、稳定碳,或它们中的两种或更多种的组合。

66.如图1中所示,ptco合金粒子120可以包括:(i)被过渡金属改性的过渡金属掺杂或过渡金属部分合金化的表面;(ii)包含过渡金属的过渡金属掺杂或过渡金属部分合金化的内部区域;或者(iii)过渡金属掺杂或过渡金属部分合金化的表面和过渡金属掺杂或过渡金属部分合金化的内部区域两者。

67.由于本公开的ptco合金粒子120基本上是pt和co的二元合金,因此ptco合金粒子120还包括不含过渡金属的表面和/或不含过渡金属的内部区域,其中不存在过渡金属。过渡金属掺杂或过渡金属部分合金化的表面和过渡金属掺杂或过渡金属部分合金化的内部区域包含pt、co和cu的混合物,而不含过渡金属的表面和不含过渡金属的内部区域包含pt和co,但是不包含cu。

68.本公开的ptco合金粒子120与三元合金粒子的不同之处在于,它基本上是pt和co的二元合金粒子,仅被过渡金属部分掺杂和/或部分合金化(即,包括不含过渡金属的表面和/或不含过渡金属的内部区域的粒子),而三元合金的粒子是通过将过渡金属与pt和co合金化而得到的粒子(即,过渡金属与pt和co一起均匀分布在整个粒子中的粒子)。

69.如图1所示,ptco合金粒子120可以具有:(i)第一结构,包括:过渡金属掺杂或过渡金属部分合金化的表面,和不含过渡金属的内部区域(对应于粒子的整个内部区域);(ii)第二结构,包括:不含过渡金属的表面、过渡金属掺杂或过渡金属部分合金化的内部区域和不含过渡金属的内部区域;或者(iii)第三结构,包括:过渡金属掺杂或过渡金属部分合金化的表面、过渡金属掺杂或过渡金属部分合金化的内部区域和不含过渡金属的内部区域。第一结构和第三结构还可以分别包括不含过渡金属的表面。

70.当ptco合金粒子120具有第二结构或第三结构时,不含过渡金属的内部区域可以比过渡金属掺杂或过渡金属部分合金化的内部区域距离ptco合金粒子的暴露表面更远。

71.根据本公开的一个实施方案,ptco合金粒子120中co与pt的摩尔比可以为0.05至0.4,并且过渡金属与pt的摩尔比可以为0.03至0.15。

72.将ptco催化剂10的ptco合金粒子12用过渡金属(me)掺杂和/或部分合金化所制备的本公开的用于燃料电池的催化剂100表示为me-ptco催化剂,它不同于ptcome催化剂,ptcome催化剂是pt、co和过渡金属(me)的三元合金。

73.例如,本公开的催化剂100可以是包括用cu掺杂和/或部分合金化的ptco合金粒子120的cu-ptco催化剂,其不同于包括由pt、co和cu的三元合金所形成的粒子的ptcocu催化剂。

74.此外,当载体110是碳基载体并且在ptco合金粒子120中掺杂和/或部分合金化的过渡金属是cu时,本公开的催化剂100表示为cu-ptco/c催化剂,它不同于pt、co和cu的三元合金以粒子形式分散在碳基载体上的ptcocu/c催化剂。

75.将本公开的催化剂100与离聚物一起分散在分散介质中以得到电极浆料,并且使用电极浆料通过贴花转印(decal transfer)或直接涂布在聚合物电解质膜(pem)的两个表

面上分别形成阳极和阴极以制备本公开的膜-电极组件(mea)。

76.或者,本公开的膜-电极组件(mea)包括阳极、阴极和位于它们之间的聚合物电解质膜(pem),其中,阳极和阴极中的一个包含本公开的催化剂100,而另一个包含常规铂或铂类合金催化剂(例如,pt/c催化剂、ptco/c催化剂、ptcocu/c催化剂、ptconi/c催化剂等),而不是本公开的催化剂100。

77.与催化剂100一起分散在分散介质中的离聚物用于转移阳离子,并且还用作用于改善催化剂100与聚合物电解质膜(pem)之间的粘附性的粘合剂。

78.离聚物可以具有选自磺酸基、羧基、硼酸基、磷酸基、酰亚胺基、磺酰亚胺基、磺酰胺基和氟化磺酸基中的至少一种离子传导基团。

79.例如,离聚物可以是氟类离聚物例如聚(全氟磺酸)或聚(全氟羧酸)。

80.或者,离聚物可以是烃类聚合物,例如磺化聚酰亚胺(s-pi)、磺化聚芳醚砜(s-paes)、磺化聚醚醚酮(speek)、磺化聚苯并咪唑(spbi)、磺化聚砜(s-psu)、磺化聚苯乙烯(s-ps)、磺化聚磷腈、磺化聚喹喔啉、磺化聚酮、磺化聚苯醚、磺化聚醚砜、磺化聚醚酮、磺化聚苯砜、磺化聚苯硫醚、磺化聚苯硫醚砜、磺化聚苯硫醚砜腈、磺化聚芳醚、磺化聚芳醚腈、磺化聚芳醚醚腈或磺化聚芳醚砜酮。

81.分散催化剂100和电极浆料的电极浆料的分散介质可以是水、亲水性溶剂、有机溶剂,或它们中的两种或更多种的混合物。

82.亲水性溶剂可以是包含具有1至12个碳原子的直链或支链的饱和或不饱和烃作为主链,并且具有选自醇、异丙醇、酮、醛、碳酸酯、羧酸酯、羧酸、醚和酰胺中的至少一种官能团的化合物。

83.有机溶剂可以是n-甲基吡咯烷酮(nmp)、二甲基亚砜(dmso)、四氢呋喃(thf)、二甲基乙酰胺(dmac),或它们中的两种或更多种的混合物,但是不限于此。

84.下文中,将参考具体实施例更详细地描述本公开。提供这些实施例仅用于更好地理解并且不应该解释为限制本公开的范围。

85.实施例1

86.将1g ptco/c催化剂(即,第一催化剂)分散在水中以得到分散体。此外,将1.3g cucl2溶解在水中以得到cu前体溶液。将分散体与cu前体溶液混合均匀以得到混合溶液,并将该混合溶液干燥以除去水分来得到作为ptco/c催化剂与cu前体的混合物的固体。将该固体引入管式炉中,并在h2和n2的混合气体气氛中在250℃下热处理30分钟,得到cu-ptco/c催化剂(以下,称为cu-ptco/c_h2催化剂)。

87.实施例2

88.除了在nh3气气氛中进行热处理之外,以与实施例1中相同的方式得到cu-ptco/c催化剂(下文中,该催化剂称为cu-ptco/c_nh3催化剂)。

89.比较例1

90.制备与在实施例1中用作第一催化剂的ptco/c催化剂相同类型的ptco/c催化剂。

91.比较例2

92.将载体分散在水中以得到分散体。随后,将pt前体(h2ptcl6)、co前体(cocl2)和cu前体(cucl2)与分散体混合,然后通过多元醇还原法进行还原反应,得到作为三元合金催化剂的ptcocu/c催化剂。

93.[催化剂的透射电子显微镜(tem)分析]

[0094]

图2的(a)和(b)是示出实施例1的cu-ptco/c_h2催化剂的透射电子显微镜(tem)图像和高分辨率透射电子显微镜(hr-tem)图像,图3的(a)和(b)是示出实施例2的cu-ptco/c_nh3催化剂的tem和hr-tem图像,图4是示出比较例1的ptco/c催化剂的tem图像,图5是示出比较例2的ptcocu/c催化剂的tem图像。

[0095]

从图2至图5可以看出,实施例的催化剂与比较例的催化剂在粒子分布和状态方面没有显著差异,只是粒径稍微增加。

[0096]

从cu-ptco/c_h2催化剂的hr-tem图像[图2(b)]和cu-ptco/c_nh3催化剂的hr-tem图像[图3(b)]可以看出,实施例1的cu-ptco/c_h2催化剂与实施例2的cu-ptco/c_nh3催化剂没有任何显著差异,只是粒径稍微大于实施例2的cu-ptco/c_nh3催化剂。即,可以看出,根据热处理过程中供应的还原性气体的类型,没有大的差异。

[0097]

[催化剂的xrd分析]

[0098]

图6是示出实施例和比较例的催化剂的xrd分析结果的图。与tem分析的结果类似,从图6可以看出,实施例的催化剂与比较例的催化剂没有显著差异,只是粒径稍微增加。

[0099]

[cv测试、lsv测试和电压循环测试]

[0100]

通过超声分散将催化剂分散在体积比为7:3的异丙醇和水的混合物中以制备电极浆料。将电极浆料浇铸在旋转圆盘电极(rde)上并干燥以制备电极。使用电化学测量装置对电极进行循环伏安法(cv)测试(温度:室温,电解液:用n2饱和的0.1m hclo4水溶液),测量催化剂的电化学表面积(ecsa)。

[0101]

图7是示出分别由实施例和比较例的催化剂制备的电极的循环伏安法(cv)测试的结果的图。实施例的催化剂,特别是实施例1的cu-ptco/c_h2催化剂,表现出增加的电化学表面积(ecsa)。

[0102]

随后,用o2使电解液饱和,然后进行lsv(线性扫描伏安法)测试以评价催化剂的氧化还原反应(orr)活性。

[0103]

图8是示出由实施例和比较例的催化剂制备的电极的线性扫描伏安法(lsv)测试结果的图。实施例的催化剂,特别是实施例1的cu-ptco/c_h2催化剂,表现出更好的orr活性。

[0104]

另外,为了评价催化剂的电化学耐久性,在0.6v至1.0v下对用o2饱和的电解液进行电压循环测试(30,000个循环)。在电压循环测试前后测量电化学表面积(ecsa),并基于测量值计算ecsa损失,结果如以下表1所示。

[0105]

[表1]

[0106] 实施例1实施例2比较例1比较例2催化剂cu-ptco/c_h2cu-ptco/c_nh3ptco/cptcocu/cecsa损失28%30%36%35%

[0107]

从以上表1可以看出,实施例的催化剂,特别是实施例1的cu-ptco/c_h2催化剂,比比较例的催化剂表现出显著更低的ecsa损失,这表明通过将ptco合金粒子用cu掺杂和/或部分合金化所制备的本公开的cu-ptco/c催化剂比比较例1的ptco/c催化剂和比较例2的ptcocu/c催化剂具有更高的耐久性。

[0108]

[mea性能测试]

[0109]

通过超声分散将催化剂分散在体积比为7:3的异丙醇和水的混合物中以制备电极浆料。将电极浆料以25cm2的面积分别涂覆到第一离型膜和第二离型膜上,并在90℃的烘箱中干燥8小时以分别形成正方形的阳极和阴极。随后,将第一离型膜、聚合物电解质膜和第二离型膜层压并热压合,使得阳极和阴极分别接触使用全氟磺酸制备的聚合物电解质膜的第一表面和第二表面。然后,除去第一离型膜和第二离型膜以完成膜-电极组件。将膜-电极组件连接到燃料电池单元电池测试装置,活化后,在高湿度运行条件(100%rh/100%rh)和低湿度运行条件(50%rh/50%rh)下在65℃和常压下测量输出性能。

[0110]

图9和图10是示出分别使用实施例和比较例的催化剂制备的膜-电极组件在高湿度和低湿度运行条件下的性能的图。图9和图10示出,与用比较例的ptco/c和ptcocu/c催化剂制备的膜-电极组件相比,用实施例的cu-ptco/c催化剂制备的膜-电极组件在高湿度运行条件和低湿度运行条件两者下都表现出改善的性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1