燃烧器和具备该燃烧器的燃料电池系统的制作方法

1.本发明涉及一种燃烧器和在燃料电池的废气通路设置有该燃烧器的燃料电池系统,尤其是涉及一种在燃料以液体的状态储藏的燃料电池系统中促进燃烧器中的燃料与空气的混合的技术。

背景技术:

2.在jph11-176461a中涉及一种燃料以液体的状态储藏的燃料电池系统公开有如下技术作为促进燃料与空气的混合的技术。设置有已承载有燃料的燃烧反应促进用的催化剂的催化剂床部,并且,在该催化剂床部的下游侧设置有蒸发热交换器,将从催化剂床部出来的燃烧气体作为高温流体、将燃料作为低温流体而使蒸发热交换器动作。并且,将如此蒸发后的燃料经由在收纳有催化剂床部的壳体的外侧向与催化剂床部中的气体的流动相反的方向引绕的燃料供给配管向混合室供给,在使燃料与空气混合了之后,向催化剂床部导入混合气体而使该混合气体在催化剂上燃烧。

技术实现要素:

3.根据jph11-176461a的技术,在利用蒸发热交换器使燃料蒸发之后,以气体的状态使蒸发后的燃料与空气混合,因此,与由燃料的喷射进行的混合、也就是说处于液滴的状态的燃料与空气的混合的情况相比较,可促进混合。不过,存在如下问题:混合室设置于催化剂床部的正上游侧,因此,在从混合室到催化剂床部之间难以确保混合所需的距离。而且,存在如下情况:由于在使燃料暂且蒸发之后,经由在催化剂床部的壳体的外侧引绕且处于整周暴露到外部空气的状态的燃料供给配管向混合室供给,因此燃料在流经燃料供给配管的过程中被冷却,产生冷凝。若产生冷凝,则担心:与由喷射进行的混合的情况同样地,燃料与空气的混合易于产生不均,催化剂上的燃烧产生温度差,使燃烧气体不具有充分的热能,或者使燃烧气体所含有的排气有害成分增大。

4.本发明考虑以上的问题,目的在于提供一种能够更良好地促进燃料与空气的混合的燃烧器和具备该燃烧器的燃料电池系统。

5.在本发明的一形态中,可提供一种燃烧器,该燃烧器具备:催化剂床部,承载有能够促进燃料的燃烧反应的催化剂;蒸发器,其针对燃料的经由催化剂床部的流动而言配置于该催化剂床部的下游侧,构成为能够将燃烧反应所获得的燃烧气体作为高温流体而动作;歧管部,其是在催化剂床部的外侧向与燃料的经由催化剂床部的流动相反的方向引导空气的歧管部,具有蒸发器的侧壁所投影的壁部;以及燃料导入部,其贯通歧管部的壁部,构成为能够向该歧管部的内部导入由蒸发器蒸发后的燃料。

6.在另一形态中,可提供一种在燃料电池的废气通路设置有这样的燃烧器的燃料电池系统。

附图说明

7.图1是表示本发明的一实施方式的燃料电池系统的基本的结构的概略图。

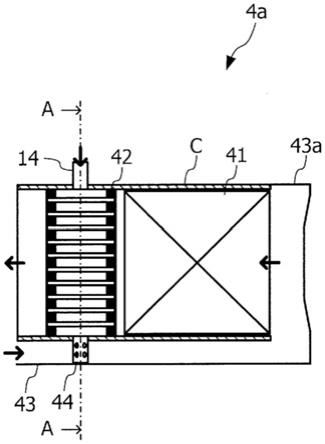

8.图2是表示同上实施方式的燃料电池系统所具备的燃烧器的结构的概略图。

9.图3a是同上实施方式的燃烧器的、图2所示的a-a线处的剖视图,是歧管部的截面呈正圆形的例子。

10.图3b是同上实施方式的变形例的燃烧器的、图2所示的a-a线处的剖视图,是歧管部的截面呈正方形的例子。

11.图4a是同上实施方式的变形例的燃烧器的、图2所示的a-a线处的剖视图,是歧管部的截面呈长圆形的例子。

12.图4b是同上实施方式的变形例的燃烧器的、图2所示的a-a线处的剖视图,是歧管部的截面呈长方形的例子。

13.图5a是同上实施方式的另一变形例的燃烧器的、图2所示的a-a线处的剖视图,是歧管部的截面呈长圆形的例子。

14.图5b是同上实施方式的另一变形例的燃烧器的、图2所示的a-a线处的剖视图,是歧管部的截面呈长圆形的例子。

15.图6是同上实施方式的又一变形例的燃烧器的、图2所示的a-a线处的剖视图。

16.图7a是表示燃烧器的燃料导入部所具备的开口部的结构的概略图。

17.图7b是表示燃烧器的燃料导入部所具备的开口部的另一结构的概略图。

18.图8a是利用与图2的截面同样的截面表示本发明的另一实施方式的燃料电池系统所具备的燃烧器的结构的概略图。

19.图8b是利用与空气的流动平行的歧管部的截面表示本发明的另一实施方式的燃料电池系统所具备的燃烧器的结构的概略图。

20.图9是表示本发明的又一实施方式的燃料电池系统所具备的燃烧器的结构的概略图。

具体实施方式

21.以下,参照附图而对本发明的实施方式进行说明。

22.(燃料电池系统的整体结构)

23.图1表示本发明的一实施方式的燃料电池系统s的基本的结构。

24.本实施方式的燃料电池系统(以下称为“燃料电池系统”,存在简称为“系统”这样的情况)s可搭载于电动车辆,产生向该车辆所具备的行驶用的电动马达供给的电力。所产生的电力既可以直接向电动马达供给,也可以提供于被配设为可向电动马达供给电力的蓄电池的充电。

25.燃料电池系统s具备燃料电池堆1、燃料改性器2、空气加热器3以及燃烧器4a作为与本实施方式有关的主要的构成要素。

26.燃料电池堆(以下存在简称为“堆”这样的情况)1是层叠多个燃料电池或燃料电池单电池而构成的,作为发电源的各燃料电池例如是固体氧化物形燃料电池(sofc)。燃料电池系统s具备阳极气体供给通路11和阴极气体供给通路12,燃料电池堆1借助阳极气体供给通路11接受燃料气体的供给,另一方面借助阴极气体供给通路12接受氧化剂气体的供给。

在本实施方式中,燃料气体是氢,氧化剂气体是氧。固体氧化物形燃料电池的阳极电极和阴极电极处的发电的反应由下式(1.1)和(1.2)表示。

27.阳极电极:2h2+4o

2-→

2h2o+4e-···

(1.1)

28.阴极电极:o2+4e-→

2o

2-···

(1.2)

29.发电反应后的废气被从燃料电池堆1向废气排出通路排出。图1以从燃料电池堆1延伸的状态仅表示阳极侧和阴极侧的废气排出通路中的、阴极侧的排出通路(以下称为“阴极废气排出通路”)13。对于阳极废气,也设置有排出通路(未图示),该阳极废气排出通路也处于从燃料电池堆1延伸的状态。

30.燃料改性器2夹装于阳极气体供给通路11,从未图示的燃料箱经由该阳极气体供给通路11供给燃料电池的原燃料,并且,导入利用随后说明的燃烧器4产生的燃烧气体,利用以燃烧气体为高温流体的换热加热原燃料,产生原燃料的水蒸气改性而产生作为燃料气体的氢。由此,可向燃料电池的阳极电极供给作为燃料气体的氢。作为燃料电池的原燃料,能够例示含氧燃料(例如乙醇)的水溶液,乙醇的水蒸气改性由下式(2)表示。

31.c2h5oh+3h2o

→

6h2+2co2···

(2)

32.空气加热器3夹装于阴极气体供给通路12,供给由未图示的空气压缩机或鼓风机引进到阴极气体供给通路12的空气,并且,导入由燃烧器4产生的燃烧气体,利用以燃烧气体为高温流体的换热加热空气。由此,在使作为氧化剂气体的氧升温到燃料电池堆1的可动作温度或接近该可动作温度的温度之后,可向阴极电极供给。

33.燃烧器4a与阴极废气排出通路13连接,在燃料电池系统s的温度低于该可动作温度(例如600℃)的系统起动时或低温时,借助燃料电池堆1和阴极废气排出通路13容纳空气,并且借助燃料供给管14容纳燃料。然后,使该燃料燃烧而生成燃烧气体,利用燃烧气体所具有的热能执行燃料电池系统s的暖机。燃料供给管14也可选择其他种类的燃料和燃料供给管的结构,也可以使燃料供给管14与之前所述的燃料箱连接,由此,可向燃烧器4a供给燃料电池的原燃料(例如乙醇)作为燃料。而且,燃烧器4a是所谓的催化剂型的燃烧器,具有已承载有燃料的燃烧反应促进用的催化剂的催化剂床部41。

34.燃烧器4a借助燃烧气体通路15与燃料改性器2和空气加热器3连接。由燃烧器4a产生的燃烧气体经由燃烧气体通路15向燃料改性器2和空气加热器3分别供给,分别提供于燃料改性器2中的燃料的水蒸气改性和空气加热器3中的空气的加热。

35.其中,为了使燃烧器4a中的燃料的燃烧良好地产生并生成具有充分的热能的燃烧气体,在燃烧之际使燃料与空气充分地混合很重要。若混合不充分、混合气体中的燃料的分布产生不均,则在燃料较浓的部分,燃烧温度过度上升而给燃烧器4a的耐热性造成影响,另一方面在燃料较稀的部分,燃烧温度未充分地上升,产生燃料的未燃成分,存在使燃烧气体所含有的排气有害成分增大的担心。在采用蒸发热交换器并使燃料蒸发了之后,以气体的状态使蒸发后的燃料与空气混合,从而与由燃料的喷射进行的混合的情况相比较,可促进混合。不过,在混合室与催化剂床部在燃烧器的内部相邻地配置这样的结构中,存在如下问题:从混合室到催化剂床部之间难以确保混合所需的距离。其原因在于,若欲强行地确保该距离,就很有可能使燃烧器白白地大型化,给燃烧器4a所花费的成本和布局性带来影响。而且,也存在如下别的担心:在使燃料蒸发之后,直到使蒸发后的燃料到达混合室为止的期间内,燃料被冷却,产生冷凝。

36.因此,在本实施方式中,如图1所示,在燃烧器4a中,在催化剂床部41的下游侧设置有能够使燃料蒸发的蒸发器42。并且,使蒸发后的燃料不经由以向混合室的输送为目的的配管,而是在接近蒸发器42的合流点m处与空气混合,从而确保能够有助于混合的距离,谋求促进燃料与空气的更良好的混合,因而,可一边尽量抑制给环境带来的负担,一边生成具有充分的热能的燃烧气体。

37.(燃烧器的结构)

38.图2利用与确定气体的经由本实施方式的燃料电池系统s所具备的燃烧器4a的主流的流线平行的截面表示该燃烧器4a的结构。关于本实施方式和随后说明的全部的实施方式,经由通路的流动的“主流”是指在通路的中心线上形成的流动。

39.本实施方式的燃烧器4a具备催化剂床部41、蒸发器42以及歧管部43作为主要的结构,从未图示的燃料箱延伸的燃料供给管14以可向蒸发器42供给燃料的方式与蒸发器42连接。在本实施方式中,燃烧器4a还具备催化剂床部41和蒸发器42通用的壳体c,催化剂床部41和蒸发器42以彼此相邻的状态收容于壳体c。

40.催化剂床部41具有已承载有催化剂的载体,并构成为可利用该催化剂促进燃料(例如乙醇)的燃烧反应而生成燃料的燃烧气体。所生成的燃烧气体作为燃烧器4a的输出,经由接下来说明的蒸发器42而被向燃烧气体通路15排出。

41.蒸发器42针对燃料的经由催化剂床部41的流动而言配置于催化剂床部41的下游侧。蒸发器42构成为,可将通过催化剂床部41处的燃烧反应而获得的燃烧气体作为高温流体、将经由燃料供给管14供给的燃料作为低温流体而动作,该蒸发器42利用与燃烧气体之间的换热使燃料蒸发。

42.歧管部43在收纳有催化剂床部41和蒸发器42的壳体c的外侧以向与燃料的经由催化剂床部41的流动相反的方向引导空气的方式配设。如之前所述,在歧管部43中流动的空气是从阴极气体供给通路12经由燃料电池堆1供给的空气。在本实施方式中,歧管部43在与催化剂床部41之间的连接部在与催化剂床部41相同的轴线上具有回转部431,该回转部431构成为可对向催化剂床部41导入的混合气体的流动赋予圆周方向的回转成分。混合气体在通过回转部431之际进一步促进燃料与空气的混合。

43.在蒸发器42与歧管部43之间夹装有燃料导入管44,构成为可经由该燃料导入管44向歧管部43的内部导入由蒸发器42蒸发后的燃料。燃料导入管44用于构成本实施方式的“燃料导入部”。歧管部43具有蒸发器42的侧壁所投影的壁部、在本实施方式中,具有已收纳有蒸发器42的壳体c所投影的壁部,燃料导入管44贯通壳体c而延伸到歧管部43的内部。在本实施方式中,歧管部43与确定经由燃烧器4a的气体的主流的流线平行地沿着壳体c的壁面配设,壳体c的投影确定在与蒸发器42中的燃烧气体的流动垂直的方向上。而且,在本实施方式中,如随后所述这样,壳体c与歧管部43的壁部相互接触地配置,但歧管部43的流路壁面的一部分也可由催化剂床部41和蒸发器42的侧壁即壳体c形成,将上述“所投影的壁部”设为与蒸发器42的侧壁共用的壁部。而且,对于“燃料导入部”,不仅可以准备管构件(燃料导入管44)并使管构件(燃料导入管44)介于其中,而且也可构成为不利用单独的构件。例如,在壳体c与歧管部43的壁部相互接触的情况下,在两者形成贯通孔,使蒸发器42的内部与歧管部43的内部借助这些贯通孔相互连通。

44.(燃料导入部的结构)

45.图3~6是本实施方式的燃烧器4a的、图2所示的a-a线处的剖视图,示意性地表示合流点m(ma~mg)处的歧管部43的形状和燃料导入管44的配置。在图3~6的各图中,出于方便,形成燃烧气体的流路的蒸发器42的导管省略了图示。

46.图3a和图3b表示本实施方式的一个例子的燃烧器4a。

47.在图3的各例子中,燃料导入管44a、44b由直线状的管构件构成。燃料导入管44a、44b设定成贯通壳体c的壁部和歧管部43a、43b的壁部并向歧管部43a、43b的内部突出的长度。既可以使燃料导入管44a、44b横穿歧管部43a、43b的内部,也可以使燃料导入管44a、44b在相对的内壁之间终结。歧管部43a、43b的截面在图3a的例子中是正圆形,在图3b的例子中是正方形。也就是说,表示这些歧管部43a、43b在截面中没有长尺寸和短尺寸的情况的例子。

48.燃料导入管44a、44b在歧管部43a、43b的内部具有使由蒸发器42蒸发后的燃料流出的多个开口部ha、hb。图3(对于图4~6也同样)表示针对空气的经由歧管部43a、43b的流动而言前后分别各具有4个、具有合计8个开口部的例子,也可以采用除此之外的开口部的数量。

49.图4a和图4b表示本实施方式的第1变形例的燃烧器4a。

50.在图4的各例子中,歧管部43c、43d在与空气的流动垂直的截面中具有长尺寸和短尺寸。歧管部43c、43d的截面在图4a的例子中是长圆形,在图4b的例子中是长方形,长尺寸的方向设定成垂直于与壳体c之间的连接点处的切线。燃料导入管44c、44d在歧管部43c、43d的内部沿着长尺寸的方向延伸设置。燃料导入管44c、44d与图3的各例子同样地由直线状的管构件构成,设定成贯通壳体c的壁部和歧管部43c、43d的壁部并向歧管部43c、43d的内部突出的长度。既可以使燃料导入管44c、44d横穿歧管部43c、43d的内部,也可以使燃料导入管44c、44d在相对的内壁之间终结,这些情况都与图3的各例子同样。燃料导入管44c、44d在歧管部43c、43d的内部具有使由蒸发器42蒸发后的燃料流出的多个开口部hc、hd。

51.图5a和图5b表示本实施方式的第2变形例的燃烧器4a。

52.在图5的各例子中,歧管部43e、43f在与空气的流动垂直的截面中具有长尺寸和短尺寸,该截面与图4的各例子的截面同样,在图5a的例子中是长圆形,在图5b的例子中是长方形。不过,在图5的各例子中,长尺寸的方向设定成平行于与壳体c之间的连接点处的切线,燃料导入管44e、44f在歧管部43e、43f的内部沿着长尺寸的方向延伸设置。具体而言,燃料导入管44e、44f设定成贯通壳体c的壁部和歧管部43e、43f的壁部并向歧管部43e、43f的内部突出的长度,并且,具有使延伸方向从与壳体c垂直的方向转向成与壳体c平行的方向的弯折部(或弯曲部)。既可以使燃料导入管44e、44f的顶端与歧管部43e、43f的内表面抵接,也可以使燃料导入管44e、44f的顶端在该歧管部43e、43f的内表面的跟前处终结,这些情况都与图3和4的各例子同样。燃料导入管44e、44f在沿着歧管部43e、43f的长尺寸的方向延伸的部分具有使由蒸发器42蒸发后的燃料流出的多个开口部he、hf。

53.图6表示本实施方式的第3变形例的燃烧器4a。

54.在图6的例子中,歧管部43g在与空气的流动垂直的截面中具有长尺寸和短尺寸,并且,该截面具有在沿着壳体c的外周的方向上较长且在与壳体c垂直的方向上压扁而成的扁平形状。在图6的例子中,长尺寸的方向设定成与燃料导入管44g的插入点处的壳体c的外表面上的切线平行,燃料导入管44g在歧管部43g的内部沿着长尺寸的方向延伸设置。具体

而言,燃料导入管44g与图5的例子同样地设定成贯通壳体c的壁部和歧管部43g的壁部并向歧管部43g的内部突出的长度,并且,具有使延伸方向从与壳体c垂直的方向转向成与壳体c平行的方向的弯折部。在本实施方式中,弯折部的角度设定成直角,但也可设定成锐角。由此,可使燃料导入管44g延长并设置更多的数量的开口部hg。既可以使燃料导入管44g的顶端与歧管部43g的内表面抵接,也可以使燃料导入管44g的顶端在该歧管部43g的内表面的跟前处终结,这些情况与之前所示的例子同样,而且,燃料导入管44g在沿着长尺寸的方向延伸的部分具有使燃料的蒸气流出的多个开口部hg的情况也同样。

55.(开口部的配置)

56.图7是以图3所示的例子为代表并以从燃料导入管44的顶端侧沿着该燃料导入管44的延伸方向观察的状态来表示本实施方式的燃烧器4a的燃料导入管44所具备的开口部h的配置。

57.如之前所述,在本实施方式中,多个开口部h在燃料导入管44的延伸方向上隔开间隔地设置。而且,如图7a所示,开口部h在与歧管部43中的空气的流动f平行的截面中设置于燃料导入管44的中心的两侧,具体而言,在流动f的方向上设置于中心的前后,朝向相对于与确定主流的方向的流线垂直的线倾斜的方向,在本实施方式中,朝向与该垂直的线呈30

°

以下的角度θ的方向,开口部h的朝向由从燃料导入管44的中心呈放射状延伸的线。

58.开口部h的配置并不限定于此,替代相对于燃料导入管44的中心而言前后设置的情况或在此基础上,如图7b所示,在与流动f相逆的方向上观察的状态下也能相对于中心设置于上下或左右的两侧。开口部h的方向朝向相对于与确定主流的方向的流线垂直的线倾斜的方向,具体而言,朝向与该垂直的线呈30

°

以下的角度θ的方向以及开口部h的朝向由从燃料导入管44的中心呈放射状延伸的线确定,这些情况与之前所述的情况同样。

59.(作用效果的说明)

60.本实施方式的燃料电池系统s如以上这样构成,以下说明由本实施方式获得的作用和效果。

61.第1,在燃烧器4a的主体也就是说朝向催化剂床部41引导空气的歧管部43设置有蒸发器42的侧壁所投影的壁部,可利用燃料导入管44经由该壁部向歧管部43的内部导入由蒸发器42蒸发后的燃料,从而直到催化剂床部41为止可确保燃料与空气的混合所用的距离,因此,能够在向催化剂床部41导入之前促进燃料与空气的混同。由此,在催化剂床部41处均匀地产生燃烧,可一边抑制排气有害成分的排出,一边生成具有充分的热能的燃烧气体,能够谋求促进燃料电池系统s的暖机。

62.第2,通过使蒸发器42的侧壁与歧管部43的壁部(尤其是该“所投影的壁部”)相互接触,可促进热从蒸发器42向歧管部43的传递,抑制歧管部43的内部的温度的降低,因此,能够抑制在歧管部43中流动的燃料产生冷凝。而且,通过将歧管部43的壁部设为与蒸发器42的侧壁共用的壁部,可缩小歧管部43的散热面积,可更良好地促进来自蒸发器42的热的传递。

63.第3,通过使燃料导入管44突出到歧管部43的内部,可在歧管部43的整个截面中抑制燃料的分布产生不均。

64.第4,通过使燃料导入管44在歧管部43的内部沿着歧管部43的截面中的长尺寸的方向延伸,可在歧管部43的整个截面中使燃料更均匀地分布。

65.第5,通过将歧管部43的长尺寸确定在沿着蒸发器42的侧壁的方向上,可谋求进一步的促进歧管部43的散热面积的缩小、来自蒸发器42的热的传递这两者,更可靠地抑制燃料的冷凝。

66.第6,通过在燃料导入管44设置有使燃料流出的多个开口部h、ha~hg,可在歧管部43的整个截面中使燃料更均匀地分布。

67.第7,通过使多个开口部h朝向相对于确定歧管部43中的主流的方向的流线倾斜的方向,可促进燃料与空气的更加均匀的混合,并且,缩短混合所需的距离。

68.第8,通过使多个开口部h朝向相对于与歧管部43的主流的流线垂直的线在前后呈30

°

以下的角度的方向,可使燃料与空气更良好地混合,谋求缩短混合所需的距离。

69.第9,通过由从燃料导入管44的中心延伸的线确定多个开口部h的朝向,可使燃料从燃料导入管44向歧管部43的内部顺利地流入。

70.第10,通过将多个开口部h设置于燃料导入管44的中心的两侧即中心的上下或左右,可使燃料与空气更良好地混合,谋求缩短混合所需的距离。

71.(另一实施方式的说明)

72.图8表示本发明的另一实施方式的燃料电池系统s所具备的燃烧器4b的结构,图8a利用与图2的截面同样的截面表示燃烧器4b的结构,图8b利用与歧管部43中的空气的流动f平行的歧管部43的截面表示燃烧器4b的结构。

73.在本实施方式中,在混合气体相对于催化剂床部41的导入部、换言之歧管部43的回转部431与催化剂床部41之间夹装有构成为可使向催化剂床部41导入的混合气体的回转流动强化的混合用板45。歧管部43的回转部431和该混合用板45构成本实施方式的“混合促进部”。与此同时,在本实施方式中,构成为,燃料导入管44在歧管部43的内部相对于与确定歧管部43中的主流的方向的流线垂直的线倾斜,多个开口部h(h1~h4)中的使朝向混合气体的回转流动的离心侧的燃料流出的开口部h1针对歧管部43中的流动而言位于比使朝向该回转流动的中心侧的燃料流出的开口部h4靠下游侧的位置。

74.如此,与回转部431一起设置有混合用板45,进一步促进燃料与空气之间的混合,并且,使相对于回转流动而言位于离心侧的开口部h1位于比中心侧的开口部h4靠下游侧的位置,从而可使经由回转部431向催化剂床部41流入的混合气体的流速接近更加均匀,使催化剂床部41中的空间速度均匀化,能够抑制燃烧温度产生偏差或使排气有害成分增大。

75.图9利用与图2的截面同样的截面表示本发明的又一实施方式的燃料电池系统s所具备的燃烧器4c的结构。

76.在本实施方式中,在催化剂床部41的侧壁和蒸发器42的侧壁即收纳这些要素的壳体c与歧管部43的壁部之间设置有间隙g。除此之外的结构与之前所示的实施方式的结构(图2)同样。

77.如此,对于歧管部43,通过容许与蒸发器42的侧壁乃至壳体c分开来的配置,与歧管部43的配置有关的自由度增大,因此,可一边避免与周边零部件之间的干涉,一边形成适于燃料与空气的混合的流动。其中,可适当设定间隙g的宽度,通过使歧管部43靠近壳体c或蒸发器42地配置,能够尽可能维持抑制于在歧管部43中流动的过程产生的燃料的冷凝的效果。

78.以上,对本发明的实施方式进行了说明,上述实施方式只不过表示本发明的适用

例的一部分,主旨并不在于将本发明的保护范围限定于上述实施方式的具体的结构。可在权利要求书所记载的事项的范围内对上述实施方式进行各种变更和修正。

79.本技术主张基于2019年9月4日向日本特许厅提出了申请的日本特愿2019-161388的优先权,通过参照将该日本特愿的申请的全部的内容编入本说明书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1