用于减少通孔形成对于电子装置形成的影响的系统和方法与流程

用于减少通孔形成对于电子装置形成的影响的系统和方法

1.相关申请

2.本技术根据35 u.s.c.

§

119要求2019年12月2日提交的美国临时申请第62/942,450号和2019年9月13日提交的美国临时申请第62/900,052号的优先权的权益,所述申请中的每一者的内容是本技术的基础并且通过全文以引用方式并入本文。

技术领域

3.实施方式涉及用于在基板中形成通孔的系统和方法,并且更特别地涉及用于在通孔形成期间减少基板表面破坏的系统和方法。

背景技术:

4.电子装置的制造通常涉及形成穿过基板的通孔。作为示例,可以形成穿过基板的通孔,并将通孔金属化,以形成从基板的一个表面到相对表面的电连接。有时,沉积于通孔中的金属可能干扰薄膜晶体管、电导体线和基板的表面上的其他电子、光学、或物理元件的后续形成。在一些情况下,通孔形成可能劣化基板的表面,而难以在其上形成电子装置。

5.因此,至少由于前述原因,在本领域中需要用于制造电子装置的改进的系统和方法。

技术实现要素:

6.实施方式涉及用于在基板中形成通孔的系统和方法,并且更特别地涉及用于在通孔形成期间减少基板表面破坏的系统和方法。

7.此发明内容仅提供一些实施方式的一般概述。短语“在一个实施方式中”、“根据一个实施方式”、“在各种实施方式中”、“在一个或多个实施方式中”、“在特定实施方式中”等等通常意指短语之后的特定特征、结构、或特性包括在至少一个实施方式中,并且可包括在多于一个的实施方式中。重要的是,这样的短语不一定指称相同的实施方式。许多其他实施方式将根据下面的实施方式、权利要求书和附图而变得更显而易见。

附图说明

8.可以通过参照描述于本说明书的其余部分中的图式来进行本公开内容的各种实施方式的进一步理解。在附图中,在若干附图中都使用类似的附图标记来指称类似的部件。在一些情况下,由小写字母组成的子标签与附图标记相关联,以标示多个类似部件中的一者。在不指定现有子标签的情况下参照附图标记时,意图指称所有此类多个类似部件。

9.图1是根据一些实施方式的展示用于制造基板系统的方法的流程图;

10.图2a至图2d图示根据一个或多个实施方式的处理步骤的子集,包括穿过基板的通孔的部分形成、随后在基板上的电子装置的形成和穿过基板的部分形成的通孔的随后完成;

11.图3是根据一些实施方式的展示用于制造基板系统的方法的流程图,包括穿过基

板的通孔的部分蚀刻、随后在基板上的电子装置的形成和穿过基板的部分形成的通孔的随后完成;

12.图4a至图4f图示根据一个或多个实施方式的处理步骤的子集,包括使用经图案化以定义通孔位置的蚀刻保护材料的穿过基板的通孔的部分形成、随后在基板上的电子装置的形成和穿过基板的部分形成的通孔的随后完成;

13.图5是根据一些实施方式的展示用于制造基板系统的方法的流程图,包括使用激光损坏和蚀刻保护材料的穿过基板的通孔的部分蚀刻、随后在基板上的电子装置的形成和穿过基板的部分形成的通孔的随后完成;

14.图6a至图6f图示根据一个或多个实施方式的处理步骤的子集,包括使用激光损坏和经图案化以定义通孔位置的蚀刻保护材料的穿过基板的通孔的部分形成、随后在基板上的电子装置的形成和穿过基板的部分形成的通孔的随后完成;

15.图7是根据一些实施方式的展示用于制造基板系统的方法的流程图,包括使用激光损坏和蚀刻保护材料的穿过基板的通孔的部分蚀刻、随后在基板上的电子装置的形成和使用激光烧蚀的穿过基板的部分形成的通孔的随后完成;

16.图8是根据一些实施方式的展示用于制造基板系统的方法的流程图,包括使用激光损坏和蚀刻保护材料的穿过基板的通孔的部分蚀刻、随后在基板上的电子装置的形成和使用从部分通孔的两端开始的附加蚀刻处理的穿过基板的部分形成的通孔的随后完成;

17.图9a至图9f图示根据一个或多个实施方式的处理步骤的子集,包括使用激光损坏和蚀刻保护材料的穿过基板的通孔的部分蚀刻、随后在基板上的电子装置的形成和使用从部分通孔的两端开始的附加蚀刻处理的穿过基板的部分形成的通孔的随后完成;

18.图10是根据一些实施方式的展示用于制造基板系统的方法的流程图,包括使用激光损坏和蚀刻保护材料的穿过基板的通孔的部分蚀刻、随后在基板上的电子装置的形成和使用仅从部分通孔的开口端开始的附加蚀刻处理的穿过基板的部分形成的通孔的随后完成;

19.图11a至图11f图示根据一个或多个实施方式的处理步骤的子集,包括使用激光损坏和蚀刻保护材料的穿过基板的通孔的部分蚀刻、随后在基板上的电子装置的形成和使用仅从部分通孔的开口端开始的附加蚀刻处理的穿过基板的部分形成的通孔的随后完成;

20.图12是根据一些实施方式的展示用于制造基板系统的方法的流程图,包括使用激光损坏和蚀刻保护材料的穿过基板的通孔的部分蚀刻、随后在基板上的电子装置的形成和使用仅从部分通孔的非开口端开始的附加蚀刻处理的穿过基板的部分形成的通孔的随后完成;

21.图13a至图13f图示根据一个或多个实施方式的处理步骤的子集,包括使用激光损坏和蚀刻保护材料的穿过基板的通孔的部分蚀刻、随后在基板上的电子装置的形成和使用仅从部分通孔的非开口端开始的附加蚀刻处理的穿过基板的部分形成的通孔的随后完成;以及

22.图14图示可能发生在各种实施方式中的部分通孔的中心线与被移除以将部分通孔转换成完整通孔的基板的一部分的中心线之间的横向偏移。

具体实施方式

23.实施方式涉及用于在基板中形成通孔的系统和方法,并且更特别地涉及用于在通孔形成期间减少基板表面破坏的系统和方法。

24.各种实施方式提供用于在基板中形成通孔和非通孔结构的方法。在一些情况下,这样的基板是透明基板。这样的透明基板具有各种应用,包括但不限于微发光二极管(微led)显示器。相较于液晶显示器(lcd)与有机发光二极管(oled)显示器,微led显示器一般具有亮度和对比度较高的益处。取决于具体的应用,还存在着其他益处。为了允许高分辨率和大面积的显示器,存于对于基于氧化物薄膜晶体管(tft)或低温多晶硅(ltps)制造具有主动式矩阵背板的微led显示器的兴趣。习知配置利用顶部发射微led面板,其中驱动板位于显示器的背侧。尽管本文所述的一些实施方式特别适用于制造微led显示器,但是并不限于微led显示器。其他应用可以包括天线、电路板、传感器、发光器件、光电器件、流体元件、光学器件和集成光学器件、液晶、oled、电泳和替代显示器和其他装置区域。根据本文所提供的公开,本领域技术人员将理解本文所述的实施方式可以应用于微led显示器之外的各种应用。

25.本文所使用的术语“通孔”以最宽广的意义使用,以包括延伸进入表面的任何开口(例如但不限于贯穿通孔、盲通孔、或可以在透明基板的表面上制造电子装置之前预先定义的其他成批特征)。制造之前的这种预定义可以包括但不限于建立与潜在通孔对应的图案,潜在通孔随后被处理成经形成的通孔。

26.本文所使用的术语“基板”以最宽广的意义使用,而意指至少具有第一表面以及与第一表面相对的第二表面的任一工件。作为示例,基板可以是玻璃工件、陶瓷工件、玻璃陶瓷工件、聚合物工件、或上述材料中的一者或更多者的多层复合。本文所使用的短语“透明基板”以最宽广的意义使用,而意指至少具有第一表面以及与第一表面相对的第二表面且由足够透明的材料所形成以允许从光源所发射的至少一些光穿过基板的任一工件。例如,光可以来自电磁光谱的紫外区域、可见区域、近红外区域和红外区域。作为示例,透明基板可以是但不限于由具有小于每毫米深度约百分之二十(20%)的光吸收的材料所制作的工件。作为另一示例,透明基板可以是但不限于由针对指定的脉冲激光波长具有小于每毫米深度约百分之十(10%)的光吸收的材料所制作的工件。作为又另一示例,透明基板可以是但不限于由针对指定的脉冲激光波长具有小于每毫米深度约百分之一(1%)的光吸收的材料所制作的工件。取决于特定的应用,透明基板可以由玻璃、玻璃陶瓷、陶瓷、聚合物、或其他材料所制作,并且可以由单层的单一材料、复合物、或不同或相同材料(包括上述材料中的一者或更多者)的多层堆栈组成。基板可以是刚性片材或与卷对卷处理相容的柔性基板。本文所使用的并未通过术语“透明”修饰的术语“基板”可以指称先前所述的透明基板,并且还可以包括相对于来自任何来源或波长的光具有任何透明度或不透明度的材料。根据本文所提供的公开,本领域技术人员将理解可以针对不同实施方式使用各种基板和/或透明基板。

27.基板中的金属化通孔是用于将基板顶表面上的微led和tft数组与相对表面上的驱动板或其他电子装置互相连接的选项。尽管使用术语“金属化通孔”或“通孔中的金属”,这是指称可以放置在通孔中以用于将基板的顶表面与底表面电互连的任何导电材料。这些导电材料可以包括金属、导电氧化物、导电聚合物、导电膏、或其他材料。在应用于基于透明

基板的显示器制造时,包括通孔的形成和金属化与随后的针对通孔的电子装置的形成的传统印刷电路板组装方法已经展示各种限制。这样的限制包括但不限于:1)在通孔形成之后的基板表面的不平坦性;2)通过通孔金属化将电子装置形成于基板上的金属污染;和3)通孔中的金属与周围的基板之间的明显的热膨胀差异。其他方式涉及在基板的一个表面上形成tft或其他元件,然后使用激光损坏和蚀刻的组合来形成穿过基板的通孔。在形成tft之后,进行激光损坏,然后将基板从一个表面蚀刻至另一表面,这需要相当长的蚀刻时间,而可能对于先前所形成的tft产生负面影响。类似地,在形成tft之后,使用激光烧蚀以从一个表面至另一表面形成通孔非常耗时,并且会产生大量碎片,而可能损坏受激光影响的区域中的tft。

28.本文所使用的短语“电子装置”以最宽广的意义使用,以意指通过施加电压、电流和/或电信号来供电或控制的任何结构,和/或针对通过施加电压、电流和/或信号来供电或控制的结构而操作的任何元件或结构。因此,电子装置包括但不限于薄膜晶体管、金属导电线、主动式矩阵背板、被动式矩阵互连结构、led、ic、经封装或未经封装的电子元件、与led分离但针对led而使用的光学结构和/或流体元件。根据本文所提供的公开,本领域技术人员将理解可以针对不同实施方式使用各种电子装置(完全或部分形成)。此外,例如,还可以将实施方式用于非电子装置应用(例如,光学、流体应用)。

29.本文中使用的术语“基本”、“基本上”和该等术语之变体意图指明所描述的特征等于或近似等于于值或描述。例如,“基本上平坦的”表面意图表示平面或近似平面的表面。此外,如上面所定义,“基本上类似”意图表示两个值或条件相等或近似相等。在一些实施方式中,“基本上类似”可以表示彼此的值在约10%内,例如彼此的值在约5%内,或彼此的值在约2%内。

30.除非另外明确陈述,否则并不视为本文所述任何方法必须理解为以特定顺序施行其步骤。因此,在方法权利要求并不实际记载其步骤的顺序或者不在权利要求或叙述中具体说明步骤限制于特定顺序的情况中,不推断任何特定顺序。在一些情况下,部分通孔延伸第一表面与第二表面之间的距离的至少百分之七十。在一些情况下,部分通孔延伸第一表面与第二表面之间的距离的至少百分之九十。在一些情况下,存在多个部分通孔,而多个部分通孔在第一表面与第二表面之间延伸不同的距离。这些多个部分通孔的直径可以不同。

31.一些实施方式提供用于处理基板的方法。方法包括以下步骤:形成从基板的第一表面延伸的部分通孔;在基板的第二表面上且远离部分通孔上方的区域来形成非通孔结构;以及在基板的第二表面上形成非通孔结构之后,移除基板的一部分,以将部分通孔转换成从基板的第一表面延伸至基板的第二表面的完整通孔。基板呈现沿着垂直于第一表面与第二表面两者的线在第一表面与第二表面之间的距离。部分通孔所延伸进入基板的距离小于第一表面与第二表面之间的距离的百分之一百。在一些情况下,非通孔结构是薄膜晶体管。

32.在前述实施方式的一些示例中,基板是透明基板。在各种情况下,部分通孔延伸第一表面与第二表面之间的距离的至少百分之十。在一些情况下,部分通孔延伸第一表面与第二表面之间的距离的至少百分之二十。在各种情况下,部分通孔延伸第一表面与第二表面之间的距离的至少百分之三十。在一些情况下,部分通孔延伸第一表面与第二表面之间的距离的至少百分之五十。在一些情况下,部分通孔延伸第一表面与第二表面之间的距离

的至少百分之七十。在一些情况下,部分通孔延伸第一表面与第二表面之间的距离的至少百分之九十。在一些情况下,存在多个部分通孔,而多个部分通孔在第一表面与第二表面之间延伸不同的距离。这些多个部分通孔的直径可以不同。

33.在前述实施方式的一些示例中,移除基板的一部分以将部分通孔转换成从基板的第一表面延伸至基板的第二表面的完整通孔的步骤包括以下步骤:从基板的第二表面进行激光烧蚀,或者从基板的第一表面进行激光烧蚀。在前述实施方式的一些示例中,移除基板的一部分以将部分通孔转换成从基板的第一表面延伸至基板的第二表面的完整通孔的步骤包括以下步骤:进行基板的蚀刻。在前述实施方式的一些示例中,移除基板的一部分以将部分通孔转换成从基板的第一表面延伸至基板的第二表面的完整通孔的步骤包括以下步骤:进行机械处理。在前述实施方式的各种情况下,移除基板的一部分以将部分通孔转换成从基板的第一表面延伸至基板的第二表面的完整通孔的步骤包括以下步骤:在与部分通孔对应的位置处,将基板暴露于穿透基板的限定波长的光,以建立从基板的第二表面至部分通孔的路径,相较于未暴露于限定波长的光的基板的材料,沿着该路径的基板材料的至少一个特性改变;以及使用蚀刻剂来蚀刻基板,该蚀刻剂用高于未呈现改变的特性的基板材料的速率来蚀刻具有改变的特性的基板材料。用于完成通孔开口的第二表面上的任何位置都不需要与部分通孔居中对准,而是可以偏移,只要在完成时产生连续开口。

34.在前述实施方式的一些示例中,方法进一步包括以下步骤:在移除基板的一部分以将部分通孔转换成从基板的第一表面延伸至基板的第二表面的完整通孔之前,在非通孔结构上方形成保护材料。此保护材料可以跨越基板表面连续,或者具有图案化的开口。这些开口可以与第一表面上的部分通孔对准。在前述实施方式的一些示例中,方法进一步包括以下步骤:在移除基板的一部分以将部分通孔转换成从基板的第一表面延伸至基板的第二表面的完整通孔之前,在第一表面上方部分形成保护材料。在一些此类示例中,移除基板的一部分以将部分通孔转换成从基板的第一表面延伸至基板的第二表面的完整通孔的步骤包括以下步骤:至少从基板的第二表面进行湿法蚀刻。在一些此类示例中,移除基板的一部分以将部分通孔转换成从基板的第一表面延伸至基板的第二表面的完整通孔的步骤包括以下步骤:至少从基板的第一表面进行湿法蚀刻。合适的导电材料可以包括但不限于金属(例如,铜、银、金、铝、锌、镍、或其合金)。在进一步实施方式中,合适的导电材料可以包括非金属导体(例如但不限于石墨和/或导电聚合物)。本文所使用的导电材料是ε”/ε’≥1的材料,其中ε’与ε”系分别表示介电常数的实分量与虚分量。在各种实施方式中,导电材料可以是ε”/ε’》》1的材料。

35.在前述实施方式的一些示例中,形成从基板的第一表面延伸的部分通孔的步骤包括以下步骤:将基板暴露于湿法蚀刻。在前述实施方式的各种情况下,该方法进一步包括以下步骤:形成完整通孔中的导电材料。在前述实施方式的一些示例中,该方法进一步包括以下步骤:形成部分通孔中的保护材料。在一些此类情况下,保护材料是导电材料。

36.其他实施方式提供包括具有第一表面与第二表面的基板的电子系统。基板呈现沿着垂直于第一表面与第二表面两者的线在第一表面与第二表面之间的距离,而基板具有部分通孔,部分通孔从基板的第一表面延伸,并且小于第一表面与第二表面之间的距离的百分之一百。系统进一步包括基板的第二表面上并且远离部分通孔上方的区域的非通孔结构。

37.在前述实施方式的一些示例中,基板是透明基板。在前述实施方式的各种示例中,在各种情况下,部分通孔延伸第一表面与第二表面之间的距离的至少百分之十。在一些情况下,部分通孔延伸第一表面与第二表面之间的距离的至少百分之二十。在各种情况下,部分通孔延伸第一表面与第二表面之间的距离的至少百分之三十。在一些情况下,部分通孔延伸第一表面与第二表面之间的距离的至少百分之五十。在一些情况下,部分通孔延伸第一表面与第二表面之间的距离的至少百分之七十。在一些情况下,部分通孔延伸第一表面与第二表面之间的距离的至少百分之九十。在前述实施方式的一些示例中,至少部分地用与基板的材料不同的材料来填充部分通孔。在前述实施方式的各种示例中,非通孔结构被保护材料所覆盖。在一些情况下,非通孔结构是薄膜晶体管。

38.转向图1,流程图100图示根据一些实施方式的用于制造基板系统的方法,其中在形成电子装置的至少一部分之前,形成部分通孔,以及在电子装置的至少一部分已经形成之后,随后通过移除与部分通孔的相应位置对应的基板的部分来将部分通孔转换成贯穿通孔。这样的用于制备基板系统的方式尤其允许基板表面(例如,第二表面)上的电子装置的形成仅受到通孔形成的最小影响。用于制备基板系统的此方式尤其提供允许在制造商标准处理中最佳时间执行通孔形成处理(部分通孔形成以及经部分通孔至贯穿通孔的转换两者)的多功能性。

39.按照流程图100,识别基板的第一表面上期望贯穿通孔的位置(框105)。透明基板可以由多种材料中的任一者形成,包括但不限于玻璃、玻璃陶瓷、陶瓷、聚合物、或上述材料中的一者或更多者的多层复合。在一些情况下,基板是透明基板。作为示例,透明基板可以是的eaglelotus

tm

的nxt、或其他碱土金属硼铝硅酸盐基板。作为示例,基版可以是高纯度熔融硅石或含碱离子的玻璃。在这样的情况下,基板厚度(沿着表面的法线在基板的相对主表面之间定义)的范围可以是0.1毫米(mm)与1.0mm之间。在各种情况下,基板厚度的范围可以是0.1mm与0.7mm之间。在一些情况下,基板厚度的范围可以是0.3mm与0.6mm之间。在一些情况下,基板的晶圆大小大于或等于一百(100)mm、大于或等于两百(200)mm、大于或等于三百(300)mm。在一些情况下,基版的面板尺寸大于或等于一百(100)mm、大于或等于五百(500)mm、大于或等于一千(1000)mm、或大于或等于三千(3000)mm。先前所述是示例性基板配置,而根据本文所提供的公开,本领域技术人员将理解可以根据不同实施方式而存在多种其他基板配置。

40.在tft形成为基板上的电子装置的情况下,基板可以包括无碱组成物。在其他情况下,基板还可以包括例如适于离子交换处理的含碱组成物,只要相应结构与其上所制造的所意图的电子结构相容。还可以是高纯度熔融硅石(hpfs)基板。可以将基板处理为独立片材、暂时粘合至载体的基板、或相容于卷对卷处理的网材。例如,基板材料可以具有60至90gpa的范围的杨氏模量。例如,玻璃组成物可以具有500至900c的范围的应变点。例如,基板组成物可以具有2至10ppm/c的范围的热膨胀系数。尽管上述示例描述使用特定基板材料的应用,但根据其他的实施方式,还可以是其他基板材料。例如,可以使用高纯度熔融硅石基板的实施方式。这样的高纯度熔融硅石具有约0.5ppm/c的热膨胀系数。

41.转向图2a,基板205被图示为具有第一表面210、第二表面220和用于所期望的贯穿通孔的识别位置217a、217b、217c、217d。如图所示,基板205具有厚度do。

42.返回图1,在识别位置处蚀刻基板,以在基板的第一表面上的识别位置处形成部分

通孔(框110)。尽管通常将实施方式讨论为依赖于湿法刻蚀,但是可以使用在基板中打开通孔的任何方式(包括但不限于等离子体刻蚀、激光烧蚀和/或机械方法)。作为一个示例,可以通过利用蚀刻保护材料覆盖基板的表面以及图案化蚀刻保护材料,以在识别成用于贯穿通孔的位置处暴露基板的第一表面来完成蚀刻。然后,透过经图案化的开口将基板暴露于湿法蚀刻剂,由此在基板中形成部分通孔。根据本文所提供的公开,本领域技术人员将理解可以相对于本文所讨论的实施方式使用的各种蚀刻剂(包括但不限于氢氟酸(hf)、氢氧化钾(koh)和/或氢氧化钠(naoh))。

43.替代地,在基板是透明基板的情况下,可以将基板的第一表面上的位置暴露于来自激光光源的光子能量。对于光子能量的此暴露系沿着从第一表面基本上延伸进入透明基板(在一些情况下,一直延伸至透明基板的第二表面)的限定路径改变透明基板的至少一个特性。在一些实施方式中,激光光源系来自能够进行准非绕射钻孔(例如,gauss-bessel或bessel光束钻孔)的激光器。在一些情况下,通过暴露于激光光源而改变的透明基板的特性是通过沿着限定路径的基板的熔融所形成的密度。在各种情况下,通过暴露于激光光源而改变的材料的特性是可以随着密度改变而改变的折射率或不会随着密度改变而改变的折射率。这样的限定路径可以替代地指称为延伸进入透明基板或延伸穿过透明基板的“损坏轨迹”。例如,通过改变沿着透明基板的第一表面到透明基板的第二表面的限定路径的材料的密度,沿着限定路径的透明基板相对于基板的其他区域变成更易于蚀刻。在一些情况下,实现9:1的蚀刻比率(即,限定路径的蚀刻的速率是围绕限定路径的透明基板的区域的蚀刻的速率的九倍)。由于透明基板足够透明,以允许来自激光光源的光子能量完全穿过基板或基本上穿过基板,因此沿着限定路径的透明基板的特性的改变基本上延伸进入基板。然后,将基板暴露于蚀刻剂,而沿着损坏轨迹打开部分通孔。根据本文所提供的公开,本领域技术人员将理解可以相对于本文所讨论的实施方式使用的各种蚀刻剂(包括但不限于氢氟酸(hf)、氢氧化钾(koh)和/或氢氧化钠(naoh))。在一些情况下,第二表面被蚀刻保护层所覆盖,同时基板暴露于蚀刻剂。

44.部分通孔仅从基板的一个表面延伸,而基板的另一表面持续受到保护,而免于蚀刻处理所发生的任何损坏。在其他情况下,部分通孔仅从基板的一个表面延伸,而基板的另一表面(未保护)还暴露于蚀刻处理,但是并未形成部分通孔。此举可以导致第二表面的均匀蚀刻。由于部分通孔表示随后完成的贯穿通孔的明显部分的完成,因此将部分通孔转换成贯穿通孔的处理时间量明显少于在单一处理中打开贯穿通孔所需的时间。例如,减少的处理时间减少针对在部分通孔的形成与部分通孔至贯穿通孔的随后转换之间形成的电子装置的蚀刻的效果。在一些情况下,根据所期望减少的蚀刻时间量(将包括电子装置的基板暴露于用于将部分通孔转换成贯穿通孔的蚀刻)或者根据用于将部分通孔转换成贯穿通孔的激光烧蚀的量,来选择部分通孔延伸进入基板的深度。在一些实施方式中,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度(例如,图2a的do)的百分之十(10)与基板的厚度(例如,图2a的do)的百分之九十五(95)之间。在一些实施方式中,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之二十(20)与基板的厚度的百分之九十(90)之间。在一些实施方式中,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之四十(40)与基板的厚度的百分之九十(90)之间。在各种情况下,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之五十(50)与基板的厚度的

百分之九十五(90)之间。在一些情况下,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之六十(60)与基板的厚度的百分之九十(90)之间。在其他情况下,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之七十(70)与基板的厚度的百分之九十(90)之间。

45.转向图2b,图标蚀刻将位置217a、217b、217c、217d处的部分通孔218a、218b、218c、218d打开至深度dd之后的基板205。部分通孔218a、218b、218c、218d仅从第一表面210部分延伸朝向第二表面220而结束于距离第二表面220的残留距离dr处。在各种情况下,dd是do的百分之四十(40)与百分之九十五(95)之间(因此,dr是do的百分之六十(60)与百分之五(5)之间)。在一些实施方式中,dd是do的百分之五十(50)与百分之九十五(95)之间(因此,dr是do的百分之五十(50)与百分之五(5)之间)。在各种情况下,dd是do的百分之六十(60)与百分之九十(90)之间(因此,dr是do的百分之四十(40)与百分之十(10)之间)。在其他情况下,dd是do的百分之七十(70)与百分之九十(90)之间(因此,dr是do的百分之三十(30)与百分之十(10)之间)。部分通孔218a、218b、218c、218d可以具有锥形、垂直、或弯曲的侧壁。尽管在图2b中被图示为相同,但是部分通孔的直径和/或深度可以变化。

46.返回图1并按照流程图100,在一些实施方式中,部分通孔被填充或部分填充(框113)。可以进行此举以避免例如形成基板上的电子装置的后续处理期间的污染物落入部分通孔中。在针对部分通孔进行填充的情况下,可以利用容易移除或部分移除而不会针对后续形成的电子装置造成明显影响的材料填充部分通孔,或者可以利用金属或导电材料填充部分通孔,而随着将部分通孔完成为从第一表面延伸至第二表面的贯穿通孔之后所进行的随后金属化处理的精加工来形成导电互连的一部分。作为示例,可以利用导体、聚合物和/或溶胶凝胶中的一者或更多者来填充部分通孔。

47.电子装置形成在基板的第二表面上(框115)。电子装置可以在此处理中完全形成或者可以仅部分形成。基于基板的整合装置、模块、或系统可以利用贯穿通孔结构而作为电、光学、流体和/或机械组件。例如,这样的电子装置可以形成用于基板上所形成的显示设备的tft主动式矩阵背板。作为另一示例,这样的电子装置可以形成用于基板上所形成的显示设备的被动式矩阵背板、微驱动器整合电路主动式矩阵、或直接整合电路电连接。根据本文所讨论的实施方式,除了显示产品之外,还可能存在其他产品。根据本文所提供的公开,本领域技术人员将理解可以针对不同实施方式形成各种电子装置(完全或部分形成)。此外,例如,还可以将实施方式用于非电子装置应用(例如,光学、流体)。电子或非电子装置还可以形成或部分形成于基板的第一表面上。

48.转向图2c,图示形成于基板205的第二表面220上的电子装置219a、219b、219c、219d、219e。电子装置219与相应所形成的部分通孔的中心间隔开一距离(ds)。ds测量为电子装置219a的外边缘至部分通孔218a的中心。在一些实施方式中,ds小于五百(500)微米(μm)。在各种实施方式中,ds小于两百(200)μm。在一些实施方式中,ds小于一百(100)μm。在各种实施方式中,ds小于五十(50)μm。在一些实施方式中,ds小于二十(20)μm。在各种实施方式中,ds小于十(10)μm。电子装置219可以与所形成的部分通孔间隔开不同的距离ds。

49.在一些情况下,电子装置219包括透明基板的表面上所放置或所制造的微led。可能存在各种微led放置方法(例如,转移打印、激光转移和流体组装)。微led的大小可以具有小于两百微米(200μm)的线性尺寸。在特定情况下,微led的大小可以具有小于一百五十微

米(150μm)的线性尺寸。在更特定的情况下,微led的大小可以具有小于一百(100)μm的线性尺寸。在更特定的情况下,微led的尺寸可以具有小于五十(50)μm的线性尺寸。在更特定的情况下,微led的大小可以具有小于二十(20)μm的线性尺寸。在更特定的情况下,微led的大小可以具有小于十(10)μm的线性尺寸。微led还可以具有类似的结构和布置以产生单色发射,或者可以利用不同的波长发射以产生彩色显示器。在一些实施方式中,可以在完全形成通孔之前或之后,将微led沉积于基板上。

50.在将系统用于微led显示器的情况下,可以将微led与所制造的薄膜晶体管或导电线一起放置或制造于基板205的一个表面上,以及将驱动器电子装置放置或制造于基板205的相对侧上。驱动器电子装置可以位于单独的电路板上,而仅与基板的相对侧进行电接触,或者可以直接组装至基板表面上。这样的放置可以用于具有最小斜面和/或平铺配置的能够顶部发射的微led。可以穿过通孔形成导电材料(例如,金属)互连,以提供一侧的驱动器电子装置以及相对侧的微led之间的电连接。尽管所讨论的一些电子装置系特定于显示器,但是本文所讨论的实施方式的应用并不限于显示器技术。

51.由于在部分通孔定位之后至少部分形成电子装置,所以电子装置并未暴露于贯穿通孔形成处理的实质部分。例如,在部分通孔218a、218b、218c、218d延伸穿过基板205的百分之九十(90)的情况下,电子装置219a、219b、219c、219d、219e仅暴露于用于打开部分通孔218a、218b、218c、218d的蚀刻处理。若电子装置存在于部分通孔之前,则电子装置将需要承受整个通孔形成处理。例如,此举避免由于湿法刻蚀的等向性性质以及材料的不同刻蚀速率而在湿法刻蚀处理期间针对电子装置219a、219b、219c、219d、219e的明显底切。此外,在随后的将部分通孔218a、218b、218c、218d转换成贯穿通孔的蚀刻期间将蚀刻保护层放置于电子装置219a、219b、219c、219d、219e上方的情况下,由于在电子装置219a、219b、219c、219d、219e形成之后仅小部分的最终贯穿通孔(即,与距离dr对应的基板205的部分)持续受到蚀刻,所以可能存在更宽广的蚀刻保护材料或屏蔽材料的薄层的选择。

52.返回图1并按照流程图100,将部分通孔精加工,以完成从第一表面延伸至第二表面的贯穿通孔(框120)。此处理可以通过能够移除部分通孔与基板的第二表面之间的基板的所残留部分的任何方法进行(包括但不限于,湿法蚀刻、等离子体蚀刻、激光烧蚀和/或机械方法)。用于将部分通孔转换成贯穿通孔的处理可以与用于打开部分通孔的处理相同,或者可以与用于打开部分通孔的处理不同。由于用于完成贯穿通孔的处理可以与用于形成对应部分通孔的处理不同,所以最终通孔开口与侧壁可以不同。例如,处理中的稍后时间处所形成的通孔的部分可以具有与原始部分通孔不同的表面开口直径或形状、侧壁角度斜率或形状、或侧壁粗糙度。所得到的贯穿通孔的形状可以不对称,以及包括不同的填充材料。不对称可以是具有相同或不同斜率的锥形通孔的形式。还可以是腰部直径小于两个表面开口的通孔。不对称可以包括通孔的中点处的腰部,或者包括相较于另一表面更偏向一个表面的腰部。不对称可以包括侧壁斜率中的转折点。第一表面与第二表面上的通孔开口直径可以相同或不同。在这两种情况下,通孔开口直径的示例都在10μm与200μm之间、20μm与100μm之间、或20μm与50μm之间。例如,第二表面上的通孔直径可以《100μm、《80μm、《50μm、《30μm、《20μm、或《10μm。第一表面与第二表面上的通孔直径的比率可以》1:1、》2:1、》3:1、》5:1、》7:1、或》10:1。基板厚度与最小通孔表面开口的比率可以大于1:1、大于3:1、大于5:1、大于10:1、大于30:1、或大于50:1。

53.作为特定示例,可以在通孔的第二表面处使用激光烧蚀,以移除基板的一部分来打开基板的第二表面与相应部分通孔之间的连接。作为另一示例,可以在基板上方形成蚀刻保护材料,而仅使基板的第一表面处的部分通孔的开口以及与部分通孔对应的基板的第二表面上的位置暴露。然后,将基板暴露于蚀刻剂(例如,氢氟酸(hf)、氢氧化钾(koh)和/或氢氧化钠(naoh)),以从基板的两个表面开始,移除相应部分通孔与基板的第二表面之间的基板的残留部分。作为又另一示例,可以在基板上方形成蚀刻保护材料,仅使第一表面处的部分通孔的开口暴露。然后,将基板暴露于蚀刻剂,而仅从基板的第一表面开始,移除相应部分通孔与基板的第二表面之间的基板的残留部分。作为又进一步的示例,可以在基板上方形成蚀刻保护材料,仅使与部分通孔对应的基板的第二表面上的位置暴露。然后,将基板暴露于蚀刻剂,而仅从基板的第二表面开始,移除相应部分通孔与基板的第二表面之间的基板的残留部分。根据本文所提供的公开,本领域技术人员将理解可以根据用于移除基板的残留部分来将部分通孔转换成贯穿通孔的不同实施方式使用各种处理。

54.转向图2d,图示贯穿通孔221a、221b、221c、221d,其中已被移除与部分通孔218a、218b、218c、218d对应的基板205的残留部分。电子装置219与贯穿通孔221a、221b、221c、221d的最靠近边缘间隔开距离(ds’)。ds’测量为电子装置219a的外边缘至贯穿通孔221a的最接近边缘。在一些实施方式中,ds’小于五百(500)μm。在各种实施方式中,ds’小于两百(200)μm。在一些实施方式中,ds’小于一百(100)μm。在各种实施方式中,ds’小于五十(50)μm。在一些实施方式中,ds’小于二十(20)μm。在各种实施方式中,ds’小于十(10)μm。

55.在针对通孔进行金属化的情况下,可以如上述针对框113的处理所讨论的方式部分执行这样的金属化,或者可以仅在将部分通孔转换成贯穿通孔之后才进行金属化。无论哪种方式,仅在基板上形成电子装置的至少一部分之后才完成完整金属化。由于可以在完成电子装置的形成之后执行金属化,因此可以在导电材料并未完全填充通孔的情况下使用共形金属化方法。作为示例,可以在完成电子装置之前,利用金属材料针对所形成的部分通孔进行部分金属化。在形成电子装置之后的通孔处理随后完成之后,可以通过透过第二表面开口施加的导电胶来完成打开的电子通孔的金属化。

56.转向图3,流程图300图示根据一些实施方式的用于制造基板系统的方法,其中在形成电子装置的至少一部分之前,形成部分通孔,以及在电子装置的至少一部分已经形成之后,随后通过移除与部分通孔的相应位置对应的基板的部分来将部分通孔转换成贯穿通孔。按照流程图300,识别基板的第一表面上期望贯穿通孔的位置(框302)。基板可以由多种材料中的任一者形成,包括但不限于玻璃、玻璃陶瓷、陶瓷、聚合物、或上述材料中的一者或更多者的多层复合。在一些情况下,基板是透明基板。作为示例,透明基板可以是的eaglelotus

tm

的nxt、其他碱土金属硼铝硅酸盐基板、高纯度熔融硅石、或含碱玻璃。在这样的情况下,基板厚度的范围可以是0.1毫米(mm)与1.0mm之间。在各种情况下,基板厚度的范围可以是0.1mm与0.7mm之间。在一些情况下,基板的晶圆大小大于或等于一百(100)mm、大于或等于两百(200)mm、大于或等于三百(300)mm。在一些情况下,基版的面板尺寸大于或等于一百(100)mm、大于或等于五百(500)mm、大于或等于一千(1000)mm、或大于或等于三千(3000)mm。先前所述是示例性基板配置,而根据本文所提供的公开,本领域技术人员将理解可以根据不同实施方式而存在多种其他基板配置。

57.转向图4a,基板405被图示为具有第一表面410、第二表面420和用于所期望的贯穿

通孔的识别位置417a、417b、417c、417d。如图所示,基板405具有厚度do。

58.返回图3并按照流程图300,在基板的第一表面与第二表面上方都形成蚀刻保护材料,并且针对蚀刻保护材料进行图案化以暴露与贯穿通孔的所期望位置对应的基板的第一表面上的位置(框305)。转向图4b,基板405图示为具有形成于第二表面420上方以及第一表面410上方的蚀刻保护材料。将蚀刻保护材料进行图案化,以留下分别与识别位置417a、417b、417c、417d对应的开口416a、416b、416c、416d。

59.返回图3并按照流程图300,透过蚀刻保护材料中的图案化开口将基板暴露于湿法蚀刻剂,以暴露与相应识别位置对应的位置处的第一表面(框310)。此蚀刻持续足够长的时间,以形成延伸进入基板的部分通孔。透过经图案化的开口将基板暴露于湿法蚀刻剂,由此在基板中形成部分通孔。根据本文所提供的公开,本领域技术人员将理解可以相对于本文所讨论的实施方式使用的各种蚀刻剂(包括但不限于氢氟酸(hf)、氢氧化钾(koh)和/或氢氧化钠(naoh))。湿法蚀刻剂处理可以在先前的激光暴露处理之后。代替湿法蚀刻处理的替代示例是将基板暴露于等离子体蚀刻处理。

60.部分通孔仅从基板的一个表面延伸,而基板的另一表面持续受到保护,而免于蚀刻处理所发生的任何损坏。由于部分通孔表示随后完成的贯穿通孔的明显部分的完成,因此将部分通孔转换成贯穿通孔的处理时间量明显少于在单一处理中打开贯穿通孔所需的时间。例如,减少的处理时间系减少针对在部分通孔的形成与部分通孔至贯穿通孔的随后转换之间形成的电子装置的蚀刻的效果。在一些情况下,根据所期望减少的蚀刻时间量(将包括电子装置的基板暴露于用于将部分通孔转换成贯穿通孔的蚀刻)或者根据用于将部分通孔转换成贯穿通孔的激光烧蚀的量,来选择部分通孔延伸进入基板的深度。在一些实施方式中,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度(例如,图4a的do)的百分之十(10)与基板的厚度(例如,图4a的do)的百分之九十五(95)之间。在一些实施方式中,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之二十(20)与基板的厚度的百分之九十(90)之间。在一些实施方式中,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之四十(40)与基板的厚度的百分之九十(90)之间。在各种情况下,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之五十(50)与基板的厚度的百分之九十五(90)之间。在一些情况下,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之六十(60)与基板的厚度的百分之九十(90)之间。在其他情况下,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之七十(70)与基板的厚度的百分之九十(90)之间。

61.转向图4c,图标蚀刻将位置417a、417b、417c、417d处的部分通孔418a、418b、418c、418d打开至深度dd之后的基板405。部分通孔418a、418b、418c、418d仅从第一表面410部分延伸朝向第二表面420而结束于距离第二表面420的残留距离dr处。在各种情况下,dd是do的百分之四十(40)与百分之九十五(95)之间(因此,dr是do的百分之六十(60)与百分之五(5)之间)。在一些实施方式中,dd是do的百分之五十(50)与百分之九十五(95)之间(因此,dr是do的百分之五十(50)与百分之五(5)之间)。在各种情况下,dd是do的百分之六十(60)与百分之九十(90)之间(因此,dr是do的百分之四十(40)与百分之十(10)之间)。在其他情况下,dd是do的百分之七十(70)与百分之九十(90)之间(因此,dr是do的百分之三十(30)与百分之十(10)之间)。部分通孔418a、418b、418c、418d可以具有锥形、垂直、或弯曲的侧壁。

尽管在图4c中被图示为相同,但是部分通孔的直径和深度可以变化。

62.返回图3并按照流程图300,移除蚀刻保护材料,而留下具有延伸其中的部分通孔的基板(框312)。转向图4d,图示从第一表面410与第二表面420移除蚀刻保护材料之后的基板405。

63.返回图3并按照流程图300,在一些实施方式中,部分通孔被填充(框313)或被部分填充。可以进行此举以避免例如形成基板上的电子装置的后续处理期间的污染物落入部分通孔中。在针对部分通孔进行填充的情况下,可以利用容易移除或部分移除而不会针对后续形成的电子装置造成明显影响的材料填充部分通孔,或者可以利用金属或其他导体填充部分通孔,而随着将部分通孔完成为从第一表面延伸至第二表面的贯穿通孔之后所进行的随后金属化处理的精加工来形成导电互连的一部分。作为示例,可以利用导体、聚合物和/或溶胶凝胶中的一者或更多者来填充部分通孔。

64.电子装置形成在基板的第二表面上(框315)。电子装置可以在此处理中完全形成或者可以仅部分形成。基于基板的整合装置、模块、或系统可以利用贯穿通孔结构而作为电、光学、流体和/或机械组件。例如,这样的电子装置可以形成用于基板上所形成的显示设备的tft主动式矩阵背板。作为另一示例,这样的电子装置可以形成用于基板上所形成的显示设备的被动式矩阵背板、微驱动器整合电路主动式矩阵、或直接整合电路电连接。根据本文所讨论的实施方式,除了显示产品之外,还可能存在其他产品。根据本文所提供的公开,本领域技术人员将理解可以针对不同实施方式形成各种电子装置(完全或部分形成)。此外,例如,还可以将实施方式用于非电子装置应用(例如,光学、流体)。电子或非电子装置还可以形成或部分形成于基板的第一表面上。

65.转向图4e,图示形成于基板405的第二表面420上的电子装置419a、419b、419c、419d、419e。电子装置419与相应所形成的部分通孔的中心间隔开一距离(ds)。ds测量为电子装置419a的外边缘至部分通孔418a的中心。在一些实施方式中,ds小于五百(500)μm。在各种实施方式中,ds小于两百(200)μm。在一些实施方式中,ds小于一百(100)μm。在各种实施方式中,ds小于五十(50)μm。在一些实施方式中,ds小于二十(20)μm。在各种实施方式中,ds小于十(10)μm。电子装置可以与所形成的部分通孔间隔开不同的距离ds。

66.由于在部分通孔定位之后至少部分形成电子装置,所以电子装置并未暴露于贯穿通孔形成处理的实质部分。例如,在部分通孔418a、418b、418c、418d延伸穿过基板405的百分之九十(90)的情况下,电子装置419a、419b、419c、419d、419e仅暴露于用于打开残留的部分通孔418a、418b、418c、418d的蚀刻处理。例如,此举避免由于湿法刻蚀的等向性性质以及材料的不同刻蚀速率而在湿法刻蚀处理期间针对电子装置419a、419b、419c、419d、419e的明显底切。此外,在随后的将部分通孔418a、418b、418c、418d转换成贯穿通孔的蚀刻期间将蚀刻保护层放置于电子装置419a、419b、419c、419d、419e上方的情况下,由于在电子装置419a、419b、419c、419d、419e形成之后仅小部分的最终贯穿通孔(即,与距离dr对应的基板405的部分)持续受到蚀刻,所以可能存在更宽广的蚀刻保护材料或屏蔽材料的薄层的选择。

67.返回图3并按照流程图300,将部分通孔精加工,以完成从第一表面延伸至第二表面的贯穿通孔(框320)。此处理可以通过能够移除部分通孔与基板的第二表面之间的基板的所残留部分的任何方法进行(包括但不限于,湿法蚀刻、等离子体蚀刻、激光烧蚀和/或机

械方法)。用于将部分通孔转换成贯穿通孔的处理可以与用于打开部分通孔的处理相同,或者可以与用于打开部分通孔的处理不同。由于用于完成贯穿通孔的处理可以与用于形成对应部分通孔的处理不同,所以最终通孔开口与侧壁可以不同。例如,处理中的稍后时间处所形成的通孔的部分可以具有与原始部分通孔不同的表面开口直径或形状、侧壁角度斜率或形状、或侧壁粗糙度。所得到的贯穿通孔的形状可以不对称,以及包括不同的填充材料。不对称可以是具有相同或不同斜率的锥形通孔的形式。还可以是腰部直径小于两个表面开口的通孔。不对称可以包括通孔的中点处的腰部,或者包括相较于另一表面更偏向一个表面的腰部。不对称可以包括侧壁斜率中的转折点。除了从第一表面到第二表面的基板中的垂直通孔不对称之外,还可能存在横向未对准或径向不对称。例如,第二表面处所形成的通孔可以并未与第一表面处所形成的底下的部分通孔结构横向对准。此举可以对准成让所得到的开口完全穿过基板,但是所得到的完全贯穿通孔可能并非径向对称。例如,在一些情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于0.1μm与一百(100)μm之间。在各种情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于0.5μm与五十(50)μm之间。在一些情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于一(1)μm与三十(30)μm之间。在各种情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于一(1)μm与二十(20)μm之间。在一些情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于一(1)μm与十(10)μm之间。在各种情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于一(1)μm与五(5)μm之间。在一些情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于一(1)μm与三(3)μm之间。

68.转向图14,图1400图示具有从基板1405的第一表面1410延伸进入基板1405一距离dd的初始形成的部分通孔1418的基板,其中从基板1405的第二表面1420移除基板1405的一部分1419,以将部分通孔1418转换成完整通孔。部分通孔1418以中心线1460为中心,而部分1419以中心线1470为中心。中心线1460系横向偏移于一距离d1(平行于第一表面1410或第二表面1420所测量)。

69.作为特定示例,可以在通孔的第二表面处使用激光烧蚀,以移除基板的一部分来打开基板的第二表面与相应部分通孔之间的连接。作为另一示例,可以在基板上方形成蚀刻保护材料,而仅使基板的第一表面处的部分通孔的开口以及与部分通孔对应的基板的第二表面上的位置暴露。然后,将基板暴露于蚀刻剂(例如,氢氟酸(hf)、氢氧化钾(koh)和/或氢氧化钠(naoh)),以从基板的两个表面开始,移除相应部分通孔与基板的第二表面之间的基板的残留部分。作为又另一示例,可以在基板上方形成蚀刻保护材料,仅使第一表面处的部分通孔的开口留下暴露。然后,将基板暴露于蚀刻剂,而仅从基板的第一表面开始,移除相应部分通孔与基板的第二表面之间的基板的残留部分。作为又进一步的示例,可以在基板上方形成蚀刻保护材料,仅使与部分通孔对应的基板的第二表面上的位置暴露。然后,将基板暴露于蚀刻剂,而仅从基板的第二表面开始,移除相应部分通孔与基板的第二表面之间的基板的残留部分。根据本文所提供的公开,本领域技术人员将理解可以根据用于移除基板的残留部分来将部分通孔转换成贯穿通孔的不同实施方式使用各种处理。

70.转向图4f,图示贯穿通孔421a、421b、421c、421d,其中已被移除与部分通孔418a、418b、418c、418d对应的基板405的残留部分。电子装置419与贯穿通孔421a、421b、421c、

421d的最靠近边缘间隔开距离(ds’)。ds’测量为电子装置419a的外边缘至贯穿通孔421a的最接近边缘。在一些实施方式中,ds’小于五百(500)μm。在各种实施方式中,ds’小于两百(200)μm。在一些实施方式中,ds’小于一百(100)μm。在各种实施方式中,ds’小于五十(50)μm。在一些实施方式中,ds’小于二十(20)μm。在各种实施方式中,ds’小于十(10)μm。

71.在针对通孔进行金属化的情况下,可以如上述针对框313的处理所讨论的方式部分执行这样的金属化,或者可以仅在将部分通孔转换成贯穿通孔之后才进行金属化。无论哪种方式,仅在基板上形成电子装置的至少一部分之后才完成完整金属化。由于可以在完成电子装置的形成之后执行金属化,因此可以在导电材料并未完全填充通孔的情况下使用共形金属化方法。作为示例,可以在完成电子装置之前,利用金属材料针对所形成的部分通孔进行部分金属化。在形成电子装置之后的通孔处理随后完成之后,可以通过透过第二表面开口施加的导电胶来完成打开的电子通孔的金属化。

72.转向图5,流程图500图示根据一些实施方式的用于制造基板系统的方法,其中在形成电子装置的至少一部分之前,形成部分通孔,以及在电子装置的至少一部分已经形成之后,随后通过移除与部分通孔的相应位置对应的基板的部分来将部分通孔转换成贯穿通孔。按照流程图500,识别基板的第一表面上期望贯穿通孔的位置(框502)。基板可以由多种材料中的任一者形成,包括但不限于玻璃、玻璃陶瓷、陶瓷、聚合物、或上述材料中的一者或更多者的多层复合。在一些情况下,基板是透明基板。作为示例,透明基板可以是的eaglelotus

tm

的nxt、其他碱土金属硼铝硅酸盐基板、高纯度熔融硅石、或含碱玻璃。在这样的情况下,基板厚度的范围可以是0.1毫米(mm)与1.0mm之间。在各种情况下,基板厚度的范围可以是0.1mm与0.7mm之间。在一些情况下,基板厚度的范围可以是0.3mm与0.6mm之间。在一些情况下,基板的晶圆大小大于或等于一百(100)mm、大于或等于两百(200)mm、大于或等于三百(300)mm。在一些情况下,基版的面板尺寸大于或等于一百(100)mm、大于或等于五百(500)mm、大于或等于一千(1000)mm、或大于或等于三千(3000)mm。先前所述是示例性基板配置,而根据本文所提供的公开,本领域技术人员将理解可以根据不同实施方式而存在多种其他基板配置。

73.转向图6a,基板605被图示为具有第一表面610、第二表面620和用于所期望的贯穿通孔的识别位置617a、617b、617c、617d。如图所示,基板605具有厚度do。

74.返回图5并按照流程图500,用于所期望的贯穿通孔的识别位置处的基板暴露于来自激光光源的光子能量(框507)。对于光子能量的此暴露沿着从透明基板的第一表面延伸至透明基板的第二表面的限定路径改变透明基板的至少一个特性。在一些实施方式中,激光光源来自能够进行准非绕射钻孔(例如,gauss-bessel或bessel光束钻孔)的激光器。在一些情况下,通过暴露于激光光源而改变的透明基板的特性是通过沿着限定路径的基板的熔融所形成的密度。在各种情况下,通过暴露于激光光源而改变的材料的特性是可以随着密度改变而改变的折射率或不会随着密度改变而改变的折射率。这样的限定路径可以替代地指称为延伸穿过透明基板的“损坏轨迹”。例如,通过改变沿着透明基板的第一表面到透明基板的第二表面的限定路径的材料的密度,沿着限定路径的透明基板相对于基板的其他区域变成更易于蚀刻。在一些情况下,实现9:1的蚀刻比率(即,限定路径的蚀刻的速率是围绕限定路径的透明基板的区域的蚀刻的速率的九倍)。由于透明基板足够透明以允许来自激光光源的光子能量穿过,沿着限定路径的透明基板的特性的改变从透明基板的第一表面

至第二表面基本上均匀。在一些情况下,上述限定路径与用于设置于透明基板上方的制造电子装置的热循环和处理条件相容。在特定情况下,为了与ltps和氧化物tft制造两者相容,一些实施方式可以将通孔预定义与低压缩透明基板(例如,lotus的nxt)组合。根据本文所提供的公开,本领域技术人员将理解可以形成透明基板并且提供形成预定义路径的步骤与随后的电子装置形成步骤之间的相容性的其他材料。

75.在基板的第一表面与第二表面上方都形成蚀刻保护材料,并且针对蚀刻保护材料进行图案化以暴露与贯穿通孔的所期望位置对应的基板的第一表面上的位置(框508)。转向图6b,基板605图示为具有形成于第二表面620上方以及第一表面610上方的蚀刻保护材料。将蚀刻保护材料进行图案化,以留下分别与识别位置617a、617b、617c、617d对应的开口616a、616b、616c、616d。损坏轨迹633a、633b、633c、633d在暴露于光子能量的位置处延伸进入基板605和/或延伸穿过基板605。

76.返回图5并按照流程图500,透过蚀刻保护材料中的图案化开口将基板暴露于湿法蚀刻剂,以暴露与相应识别位置对应的位置处的第一表面(框510)。此蚀刻持续足够长的时间,以形成延伸进入基板的部分通孔。透过经图案化的开口将基板暴露于湿法蚀刻剂,由此在基板中形成部分通孔。根据本文所提供的公开,本领域技术人员将理解可以相对于本文所讨论的实施方式使用的各种蚀刻剂(包括但不限于氢氟酸(hf)、氢氧化钾(koh)和/或氢氧化钠(naoh))。湿法蚀刻剂处理可以在先前的激光暴露处理之后。代替湿法蚀刻处理的替代示例是将基板暴露于等离子体蚀刻处理。

77.部分通孔仅从基板的一个表面延伸,而基板的另一表面持续受到保护,而免于蚀刻处理所发生的任何损坏。由于部分通孔表示随后完成的贯穿通孔的明显部分的完成,因此将部分通孔转换成贯穿通孔的处理时间量明显少于在单一处理中打开贯穿通孔所需的时间。例如,减少的处理时间减少针对在部分通孔的形成与部分通孔至贯穿通孔的随后转换之间形成的电子装置的蚀刻的效果。在一些情况下,根据所期望减少的蚀刻时间量(将包括电子装置的基板暴露于用于将部分通孔转换成贯穿通孔的蚀刻)或者根据用于将部分通孔转换成贯穿通孔的激光烧蚀的量,来选择部分通孔延伸进入基板的深度。在一些实施方式中,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度(例如,图6a的do)的百分之十(10)与基板的厚度(例如,图6a的do)的百分之九十五(95)之间。在一些实施方式中,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之二十(20)与基板的厚度的百分之九十(90)之间。在一些实施方式中,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之四十(40)与基板的厚度的百分之九十(90)之间。在各种情况下,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之五十(50)与基板的厚度的百分之九十五(90)之间。在一些情况下,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之六十(60)与基板的厚度的百分之九十(90)之间。在其他情况下,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之七十(70)与基板的厚度的百分之九十(90)之间。

78.转向图6c,图标蚀刻将位置617a、617b、617c、617d处的部分通孔618a、618b、618c、618d打开至深度dd之后的基板605。部分通孔618a、618b、618c、618d仅从第一表面610部分延伸朝向第二表面620而结束于距离第二表面620的残留距离dr处。在各种情况下,dd是do的百分之四十(40)与百分之九十五(95)之间(因此,dr是do的百分之六十(60)与百分之五

(5)之间)。在一些实施方式中,dd是do的百分之五十(50)与百分之九十五(95)之间(因此,dr是do的百分之五十(50)与百分之五(5)之间)。在各种情况下,dd是do的百分之六十(60)与百分之九十(90)之间(因此,dr是do的百分之四十(40)与百分之十(10)之间)。在其他情况下,dd是do的百分之七十(70)与百分之九十(90)之间(因此,dr是do的百分之三十(30)与百分之十(10)之间)。部分通孔618a、618b、618c、618d可以具有锥形、垂直、或弯曲的侧壁。尽管在图6c中被图示为相同,但是部分通孔的直径和深度可以变化。

79.返回图5并按照流程图500,移除蚀刻保护材料,而留下具有延伸其中的部分通孔的基板(框512)。转向图6d,图示从第一表面610与第二表面620移除蚀刻保护材料之后的基板605。

80.返回图5并按照流程图500,在一些实施方式中,部分通孔被填充(框513)或被部分填充。可以进行此举以避免例如形成基板上的电子装置的后续处理期间的污染物落入部分通孔中。在针对部分通孔进行填充的情况下,可以利用容易移除或部分移除而不会针对后续形成的电子装置造成明显影响的材料填充部分通孔,或者可以利用金属或其他导体填充部分通孔,而随着将部分通孔完成为从第一表面延伸至第二表面的贯穿通孔之后所进行的随后金属化处理的精加工来形成导电互连的一部分。作为示例,可以利用导体、聚合物和/或溶胶凝胶中的一者或更多者来填充部分通孔。

81.电子装置形成在基板的第二表面上(框515)。电子装置可以在此处理中完全形成或者可以仅部分形成。基于基板的整合装置、模块、或系统可以利用贯穿通孔结构而作为电、光学、流体和/或机械组件。例如,这样的电子装置可以形成用于基板上所形成的显示设备的tft主动式矩阵背板。作为另一示例,这样的电子装置可以形成用于基板上所形成的显示设备的被动式矩阵背板、微驱动器整合电路主动式矩阵、或直接整合电路电连接。根据本文所讨论的实施方式,除了显示产品之外,还可能存在其他产品。根据本文所提供的公开,本领域技术人员将理解可以针对不同实施方式形成各种电子装置(完全或部分形成)。此外,例如,还可以将实施方式用于非电子装置应用(例如,光学、流体)。电子或非电子装置还可以形成或部分形成于基板的第一表面上。

82.转向图6e,图示形成于基板605的第二表面620上的电子装置619a、619b、619c、619d、619e。电子装置619与相应所形成的部分通孔的中心间隔开一距离(ds)。ds测量为电子装置619a的外边缘至部分通孔618a的中心。在一些实施方式中,ds小于五百(500)μm。在各种实施方式中,ds小于两百(200)μm。在一些实施方式中,ds小于一百(100)μm。在各种实施方式中,ds小于五十(50)μm。在一些实施方式中,ds小于二十(20)μm。在各种实施方式中,ds小于十(10)μm。电子装置可以与所形成的部分通孔间隔开不同的距离ds。

83.由于在部分通孔定位之后至少部分形成电子装置,所以电子装置并未暴露于贯穿通孔形成处理的实质部分。例如,在部分通孔618a、618b、618c、618d延伸穿过基板605的百分之九十(90)的情况下,电子装置619a、619b、619c、619d、619e仅暴露于用于打开残留的部分通孔618a、618b、618c、618d的蚀刻处理。例如,此举避免由于湿法刻蚀的等向性性质以及材料的不同刻蚀速率而在湿法刻蚀处理期间针对电子装置619a、619b、619c、619d、619e的明显底切。此外,在随后的将部分通孔618a、618b、618c、618d转换成贯穿通孔的蚀刻期间将蚀刻保护层放置于电子装置619a、619b、619c、619d、619e上方的情况下,由于在电子装置619a、619b、619c、619d、619e形成之后仅小部分的最终贯穿通孔(即,与距离dr对应的基板

605的部分)持续受到蚀刻,所以可能存在更宽广的蚀刻保护材料或屏蔽材料的薄层的选择。

84.返回图5并按照流程图500,将部分通孔精加工,以完成从第一表面延伸至第二表面的贯穿通孔(框520)。此处理可以通过能够移除部分通孔与基板的第二表面之间的基板的所残留部分的任何方法进行(包括但不限于,湿法蚀刻、等离子体蚀刻、激光烧蚀和/或机械方法)。用于将部分通孔转换成贯穿通孔的处理可以与用于打开部分通孔的处理相同,或者可以与用于打开部分通孔的处理不同。由于用于完成贯穿通孔的处理可以与用于形成对应部分通孔的处理不同,所以最终通孔开口与侧壁可以不同。例如,处理中的稍后时间处所形成的通孔的部分可以具有与原始部分通孔不同的表面开口直径或形状、侧壁角度斜率或形状、或侧壁粗糙度。所得到的贯穿通孔的形状可以不对称,以及包括不同的填充材料。不对称可以是具有相同或不同斜率的锥形通孔的形式。还可以是腰部直径小于两个表面开口的通孔。不对称可以包括通孔的中点处的腰部,或者包括相较于另一表面更偏向一个表面的腰部。不对称可以包括侧壁斜率中的转折点。除了从第一表面到第二表面的基板中的垂直通孔不对称之外,还可能存在横向未对准或径向不对称。例如,第二表面处所形成的通孔可以并未与第一表面处所形成的底下的部分通孔结构横向对准。此举可以对准成让所得到的开口完全穿过基板,但是所得到的完全贯穿通孔可能并非径向对称。例如,在一些情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于0.1μm与一百(100)μm之间。在各种情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于0.5μm与五十(50)μm之间。在一些情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于一(1)μm与三十(30)μm之间。在各种情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于一(1)μm与二十(20)μm之间。在一些情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于一(1)μm与十(10)μm之间。在各种情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于一(1)μm与五(5)μm之间。在一些情况下,第一表面处的通孔与第二表面处的通孔的中心位置可以偏移于一(1)μm与三(3)μm之间。

85.作为特定示例,可以在通孔的第二表面处使用激光烧蚀,以移除基板的一部分来打开基板的第二表面与相应部分通孔之间的连接。作为另一示例,可以在基板上方形成蚀刻保护材料,而仅使基板的第一表面处的部分通孔的开口以及与部分通孔对应的基板的第二表面上的位置暴露。然后,将基板暴露于蚀刻剂(例如,氢氟酸(hf)、氢氧化钾(koh)和/或氢氧化钠(naoh)),以从基板的两个表面开始,移除相应部分通孔与基板的第二表面之间的基板的残留部分。作为又另一示例,可以在基板上方形成蚀刻保护材料,仅使第一表面处的部分通孔的开口暴露。然后,将基板暴露于蚀刻剂,而仅从基板的第一表面开始,移除相应部分通孔与基板的第二表面之间的基板的残留部分。作为又进一步的示例,可以在基板上方形成蚀刻保护材料,仅使与部分通孔对应的基板的第二表面上的位置暴露。然后,将基板暴露于蚀刻剂,而仅从基板的第二表面开始,移除相应部分通孔与基板的第二表面之间的基板的残留部分。根据本文所提供的公开,本领域技术人员将理解可以根据用于移除基板的残留部分来将部分通孔转换成贯穿通孔的不同实施方式使用各种处理。

86.转向图6f,图示贯穿通孔621a、621b、621c、621d,其中已被移除与部分通孔618a、618b、618c、618d对应的基板605的残留部分。电子装置619与贯穿通孔621a、621b、621c、

621d的最靠近边缘间隔开距离(ds’)。ds’测量为电子装置619a的外边缘至贯穿通孔621a的最接近边缘。在一些实施方式中,ds’小于五百(500)μm。在各种实施方式中,ds’小于两百(200)μm。在一些实施方式中,ds’小于一百(100)μm。在各种实施方式中,ds’小于五十(50)μm。在一些实施方式中,ds’小于二十(20)μm。在各种实施方式中,ds’小于十(10)μm。

87.在针对通孔进行金属化的情况下,处理可以包括形成通孔中的金属,以建立层间互连(框525)。可以使用本领域中已知的用于形成通孔中的金属的任何方式来完成这样的金属形成。在一些情况下,可以如上述针对框513的处理所讨论的方式部分执行这样的金属化,或者可以仅在将部分通孔转换成贯穿通孔之后才进行金属化。无论哪种方式,仅在基板上形成电子装置的至少一部分之后才完成完整金属化。由于可以在完成电子装置的形成之后执行金属化,因此可以在导电材料并未完全填充通孔的情况下使用共形金属化方法。作为示例,可以在完成电子装置之前,利用金属材料针对所形成的部分通孔进行部分金属化。在形成电子装置之后的通孔处理随后完成之后,可以通过透过第二表面开口施加的导电胶来完成打开的电子通孔的金属化。

88.转向图7,流程图700图示根据一些实施方式的用于制造基板系统的方法,其中在形成电子装置的至少一部分之前,形成部分通孔,以及在电子装置的至少一部分已经形成之后,随后通过移除与部分通孔的相应位置对应的基板的部分来将部分通孔转换成贯穿通孔。按照流程图700,识别基板的第一表面上期望贯穿通孔的位置(框702)。基板可以由多种材料中的任一者形成,包括但不限于玻璃、玻璃陶瓷、陶瓷、聚合物、或上述材料中的一者或更多者的多层复合。在一些情况下,基板是透明基板。作为示例,透明基板可以是的eaglelotus

tm

的nxt、或其他碱土金属硼铝硅酸盐基板。作为示例,基版可以是高纯度熔融硅石或含碱离子的玻璃。在这样的情况下,基板厚度的范围可以是0.1毫米(mm)与1.0mm之间。在各种情况下,基板厚度的范围可以是0.1mm与0.7mm之间。在一些情况下,基板厚度的范围可以是0.3mm与0.6mm之间。在一些情况下,基板的晶圆大小大于或等于一百(100)mm、大于或等于两百(200)mm、大于或等于三百(300)mm。在一些情况下,基版的面板尺寸大于或等于一百(100)mm、大于或等于五百(500)mm、大于或等于一千(1000)mm、或大于或等于三千(3000)mm。先前所述是示例性基板配置,而根据本文所提供的公开,本领域技术人员将理解可以根据不同实施方式而存在多种其他基板配置。

89.用于所期望的贯穿通孔的识别位置处的基板暴露于来自激光光源的光子能量(框707)。对于光子能量的此暴露沿着从透明基板的第一表面延伸至透明基板的第二表面的限定路径改变透明基板的至少一个特性。在一些实施方式中,激光光源来自能够进行准非绕射钻孔(例如,gauss-bessel或bessel光束钻孔)的激光器。在一些情况下,通过暴露于激光光源而改变的透明基板的特性是通过沿着限定路径的基板的熔融所形成的密度。在各种情况下,通过暴露于激光光源而改变的材料的特性是可以随着密度改变而改变的折射率或不会随着密度改变而改变的折射率。这样的限定路径可以替代地指称为延伸穿过透明基板的“损坏轨迹”。例如,通过改变沿着透明基板的第一表面到透明基板的第二表面的限定路径的材料的密度,沿着限定路径的透明基板相对于基板的其他区域变成更易于蚀刻。在一些情况下,实现9:1的蚀刻比率(即,限定路径的蚀刻的速率是围绕限定路径的透明基板的区域的蚀刻的速率的九倍)。由于透明基板足够透明以允许来自激光光源的光子能量穿过,沿着限定路径的透明基板的特性的改变从透明基板的第一表面至第二表面基本上均匀。在一

些情况下,上述限定路径与用于设置于透明基板上方的制造电子装置的热循环和处理条件相容。在特定情况下,为了与ltps和氧化物tft制造两者相容,一些实施方式可以将通孔预定义与低压缩透明基板(例如,lotus的nxt)组合。根据本文所提供的公开,本领域技术人员将理解可以形成透明基板并且提供形成预定义路径的步骤与随后的电子装置形成步骤之间的相容性的其他材料。

90.在基板的第一表面与第二表面上方都形成蚀刻保护材料,并且针对蚀刻保护材料进行图案化以暴露与贯穿通孔的所期望位置对应的基板的第一表面上的位置(框708)。透过蚀刻保护材料中的图案化开口将基板暴露于湿法蚀刻剂,以暴露与相应识别位置对应的位置处的第一表面(框710)。此蚀刻持续足够长的时间,以形成延伸进入基板的部分通孔。透过经图案化的开口将基板暴露于湿法蚀刻剂,由此在基板中形成部分通孔。根据本文所提供的公开,本领域技术人员将理解可以相对于本文所讨论的实施方式使用的各种蚀刻剂(包括但不限于氢氟酸(hf)、氢氧化钾(koh)和/或氢氧化钠(naoh))。移除蚀刻保护材料,而留下具有延伸其中的部分通孔的基板(框712)。

91.在一些实施方式中,部分通孔被填充(框713)或被部分填充。可以进行此举以避免例如形成基板上的电子装置的后续处理期间的污染物落入部分通孔中。在针对部分通孔进行填充的情况下,可以利用容易移除或部分移除而不会针对后续形成的电子装置造成明显影响的材料填充部分通孔,或者可以利用金属或其他导体填充部分通孔,而随着将部分通孔完成为从第一表面延伸至第二表面的贯穿通孔之后所进行的随后金属化处理的精加工来形成导电互连的一部分。作为示例,可以利用导体、聚合物和/或溶胶凝胶中的一者或更多者来填充部分通孔。

92.电子装置形成在基板的第二表面上(框715)。电子装置可以在此处理中完全形成或者可以仅部分形成。基于基板的整合装置、模块、或系统可以利用贯穿通孔结构而作为电、光学、流体和/或机械组件。例如,这样的电子装置可以形成用于基板上所形成的显示设备的tft主动式矩阵背板。作为另一示例,这样的电子装置可以形成用于基板上所形成的显示设备的被动式矩阵背板、微驱动器整合电路主动式矩阵、或直接整合电路电连接。根据本文所讨论的实施方式,除了显示产品之外,还可能存在其他产品。根据本文所提供的公开,本领域技术人员将理解可以针对不同实施方式形成各种电子装置(完全或部分形成)。此外,例如,还可以将实施方式用于非电子装置应用(例如,光学、流体)。

93.针对与相应部分通孔对应的基板的第二表面上的位置进行激光烧蚀,以移除基板的残留部分,以及将部分通孔延伸贯穿基板的第二表面(框720)。可以使用用于使用激光能量来移除基板的部分的任何方式。

94.在针对通孔进行金属化的情况下,可以如上述针对框713的处理所讨论的方式部分执行这样的金属化,或者可以仅在将部分通孔转换成贯穿通孔之后才进行金属化。无论哪种方式,仅在基板上形成电子装置的至少一部分之后才完成完整金属化。由于可以在完成电子装置的形成之后执行金属化,因此可以使用共形金属化方法。

95.转向图8,流程图800图示根据一些实施方式的用于制造基板系统的方法,其中在形成电子装置的至少一部分之前,形成部分通孔,以及在电子装置的至少一部分已经形成之后,随后通过移除与部分通孔的相应位置对应的基板的部分来将部分通孔转换成贯穿通孔。按照流程图800,识别基板的第一表面上期望贯穿通孔的位置(框805)。基板可以由多种

材料中的任一者形成,包括但不限于玻璃、玻璃陶瓷、陶瓷、聚合物、或上述材料中的一者或更多者的多层复合。在一些情况下,基板是透明基板。作为示例,透明基板可以是的eaglelotus

tm

的nxt、或其他碱土金属硼铝硅酸盐基板。作为示例,基版可以是高纯度熔融硅石或含碱离子的玻璃。在这样的情况下,基板厚度的范围可以是0.1毫米(mm)与1.0mm之间。在各种情况下,基板厚度的范围可以是0.1mm与0.7mm之间。在一些情况下,基板厚度的范围可以是0.3mm与0.6mm之间。在一些情况下,基板的晶圆大小大于或等于一百(100)mm、大于或等于两百(200)mm、大于或等于三百(300)mm。在一些情况下,基版的面板尺寸大于或等于一百(100)mm、大于或等于五百(500)mm、大于或等于一千(1000)mm、或大于或等于三千(3000)mm。先前所述是示例性基板配置,而根据本文所提供的公开,本领域技术人员将理解可以根据不同实施方式而存在多种其他基板配置。

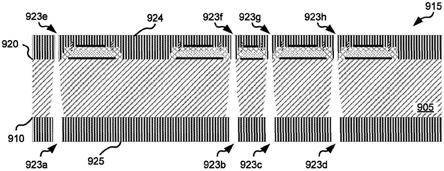

96.转向图9a,基板905被图示为具有第一表面910、第二表面920和用于所期望的贯穿通孔的识别位置917a、917b、917c、917d。如图所示,基板905具有厚度do。

97.返回图8并按照流程图800,在识别位置处蚀刻基板,以在基板的第一表面上的识别位置处形成部分通孔(框810)。尽管通常将实施方式讨论为依赖于湿法刻蚀,但是可以使用在基板中打开通孔的任何方式(包括但不限于等离子体刻蚀、激光烧蚀和/或机械方法)。作为一个示例,可以通过利用蚀刻保护材料覆盖基板的表面以及图案化蚀刻保护材料,以在识别成用于贯穿通孔的位置处暴露基板的第一表面来完成蚀刻。然后,透过经图案化的开口将基板暴露于湿法蚀刻剂,由此在基板中形成部分通孔。根据本文所提供的公开,本领域技术人员将理解可以相对于本文所讨论的实施方式使用的各种蚀刻剂(包括但不限于氢氟酸(hf)、氢氧化钾(koh)和/或氢氧化钠(naoh))。

98.替代地,在基板是透明基板的情况下,可以将基板的第一表面上的位置暴露于来自激光光源的光子能量。对于光子能量的此暴露沿着从第一表面基本上延伸进入透明基板(在一些情况下,一直延伸至透明基板的第二表面)的限定路径改变透明基板的至少一个特性。在一些实施方式中,激光光源来自能够进行准非绕射钻孔(例如,gauss-bessel或bessel光束钻孔)的激光器。在一些情况下,通过暴露于激光光源而改变的透明基板的特性是通过沿着限定路径的基板的熔融所形成的密度。在各种情况下,通过暴露于激光光源而改变的材料的特性是可以随着密度改变而改变的折射率或不会随着密度改变而改变的折射率。这样的限定路径可以替代地指称为延伸进入透明基板或延伸穿过透明基板的“损坏轨迹”。例如,通过改变沿着透明基板的第一表面到透明基板的第二表面的限定路径的材料的密度,沿着限定路径的透明基板相对于基板的其他区域变成更易于蚀刻。在一些情况下,实现9:1的蚀刻比率(即,限定路径的蚀刻的速率是围绕限定路径的透明基板的区域的蚀刻的速率的九倍)。由于透明基板足够透明,以允许来自激光光源的光子能量完全穿过基板或基本上穿过基板,因此沿着限定路径的透明基板的特性的改变基本上延伸进入基板。然后,将基板暴露于蚀刻剂,而沿着损坏轨迹打开部分通孔。根据本文所提供的公开,本领域技术人员将理解可以相对于本文所讨论的实施方式使用的各种蚀刻剂(包括但不限于氢氟酸(hf)、氢氧化钾(koh)和/或氢氧化钠(naoh))。在一些情况下,第二表面被蚀刻保护层所覆盖,同时基板暴露于蚀刻剂。

99.部分通孔仅从基板的一个表面延伸,而基板的另一表面持续受到保护,而免于蚀刻处理所发生的任何损坏。由于部分通孔表示随后完成的贯穿通孔的明显部分的完成,因

此将部分通孔转换成贯穿通孔的处理时间量明显少于在单一处理中打开贯穿通孔所需的时间。例如,减少的处理时间系减少针对在部分通孔的形成与部分通孔至贯穿通孔的随后转换之间形成的电子装置的蚀刻的效果。在一些情况下,根据所期望减少的蚀刻时间量(将包括电子装置的基板暴露于用于将部分通孔转换成贯穿通孔的蚀刻)或者根据用于将部分通孔转换成贯穿通孔的激光烧蚀的量,来选择部分通孔延伸进入基板的深度。在一些实施方式中,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度(例如,图9a的do)的百分之十(10)与基板的厚度(例如,图9a的do)的百分之九十五(95)之间。在一些实施方式中,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之二十(20)与基板的厚度的百分之九十(90)之间。在一些实施方式中,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之四十(40)与基板的厚度的百分之九十(90)之间。在各种情况下,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之五十(50)与基板的厚度的百分之九十五(90)之间。在一些情况下,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之六十(60)与基板的厚度的百分之九十(90)之间。在其他情况下,部分通孔从基板的第一表面延伸进入基板的深度在基板的厚度的百分之七十(70)与基板的厚度的百分之九十(90)之间。

100.转向图9b,图标蚀刻将位置917a、917b、917c、917d处的部分通孔918a、918b、918c、918d打开至深度dd之后的基板905。部分通孔918a、918b、918c、918d仅从第一表面910部分延伸朝向第二表面920而结束于距离第二表面920的残留距离dr处。在各种情况下,dd是do的百分之四十(40)与百分之九十五(95)之间(因此,dr是do的百分之六十(60)与百分之五(5)之间)。在一些实施方式中,dd是do的百分之五十(50)与百分之九十五(95)之间(因此,dr是do的百分之五十(50)与百分之五(5)之间)。在各种情况下,dd是do的百分之六十(60)与百分之九十(90)之间(因此,dr是do的百分之四十(40)与百分之十(10)之间)。在其他情况下,dd是do的百分之七十(70)与百分之九十(90)之间(因此,dr是do的百分之三十(30)与百分之十(10)之间)。部分通孔918a、918b、918c、918d可以具有锥形、垂直、或弯曲的侧壁。尽管在图9b中被图示为相同,但是部分通孔的直径和深度可以变化。

101.返回图8并按照流程图800,在一些实施方式中,部分通孔被填充(框813)或被部分填充。可以进行此举以避免例如形成基板上的电子装置的后续处理期间的污染物落入部分通孔中。在针对部分通孔进行填充的情况下,可以利用容易移除或部分移除而不会针对后续形成的电子装置造成明显影响的材料填充部分通孔,或者可以利用金属或其他导体填充部分通孔,而随着将部分通孔转换成从第一表面延伸至第二表面的贯穿通孔之后所进行的随后金属化处理的精加工来形成导电互连的一部分。作为示例,可以利用导体、聚合物和/或溶胶凝胶中的一者或更多者来填充部分通孔。

102.电子装置形成在基板的第二表面上(框815)。电子装置可以在此处理中完全形成或者可以仅部分形成。基于基板的整合装置、模块、或系统可以利用贯穿通孔结构而作为电、光学、流体和/或机械组件。例如,这样的电子装置可以形成用于基板上所形成的显示设备的tft主动式矩阵背板。作为另一示例,这样的电子装置可以形成用于基板上所形成的显示设备的被动式矩阵背板、微驱动器整合电路主动式矩阵、或直接整合电路电连接。根据本文所讨论的实施方式,除了显示产品之外,还可能存在其他产品。根据本文所提供的公开,本领域技术人员将理解可以针对不同实施方式形成各种电子装置(完全或部分形成)。此

外,例如,还可以将实施方式用于非电子装置应用(例如,光学、流体)。

103.转向图9c,图示形成于基板905的第二表面920上的电子装置919a、919b、919c、919d、919e。电子装置919与相应所形成的部分通孔的中心间隔开一距离(ds)。ds测量为电子装置919a的外边缘至部分通孔918a的中心。在一些实施方式中,ds小于五百(500)μm。在各种实施方式中,ds小于两百(200)μm。在一些实施方式中,ds小于一百(100)μm。在各种实施方式中,ds小于五十(50)μm。在一些实施方式中,ds小于二十(20)μm。在各种实施方式中,ds小于十(10)μm。

104.由于在部分通孔定位之后至少部分形成电子装置,所以电子装置并未暴露于贯穿通孔形成处理的实质部分。例如,在部分通孔918a、918b、918c、918d延伸穿过基板905的百分之九十(90)的情况下,电子装置919a、919b、919c、919d、919e并未暴露于用于打开部分通孔918a、918b、918c、918d的蚀刻处理。例如,此举避免由于湿法刻蚀的等向性性质以及材料的不同刻蚀速率而在湿法刻蚀处理期间针对电子装置919a、919b、919c、919d、919e的明显底切。此外,在随后的将部分通孔918a、918b、918c、918d转换成贯穿通孔的蚀刻期间将蚀刻保护层放置于电子装置919a、919b、919c、919d、919e上方的情况下,由于在电子装置919a、919b、919c、919d、919e形成之后仅小部分的最终贯穿通孔(即,与距离dr对应的基板905的部分)持续受到蚀刻,所以可能存在更宽广的蚀刻保护材料或屏蔽材料的薄层的选择。

105.返回图8并按照流程图800,在包括电子装置的基板的第一表面与第二表面上方都形成蚀刻保护材料(框817)。蚀刻保护材料在第一表面上进行图案化,以暴露部分通孔的开口,而蚀刻保护材料在第二表面上进行图案化,以暴露与部分通孔对应的第二表面上的位置。转向图9d,图示具有第二表面920上方所形成的蚀刻保护材料的基板905,蚀刻保护材料经图案化而使得开口923e、923f、923g、923h分别暴露与部分通孔918a、918b、918c、918d对应的位置处的第二表面920。针对第一表面910上方所形成的蚀刻保护材料进行图案化,而使得开口923a、923b、923c、923d分别暴露部分通孔918a、918b、918c、918d的开口。

106.返回图8并按照流程图800,基板经蚀刻以移除部分通孔与第二表面之间的基板的残留部分,而由此将部分通孔转换成贯穿通孔(框820)。由于已经在第一表面与第二表面上的蚀刻保护材料中针对开口进行图案化,所以蚀刻从第一表面开始,并通过已经打开的部分通孔。转向图9e,图示蚀刻处理之后的基板905,其中通孔从第一表面910延伸至第二表面920。

107.返回图8并按照流程图800,移除蚀刻保护材料(框822)。转向图9f,图示贯穿通孔921a、921b、921c、921d,其中已被移除与部分通孔918a、918b、918c、918d对应的基板905的残留部分。电子装置919与贯穿通孔921a、921b、921c、921d的最靠近边缘间隔开距离(ds’)。ds’测量为电子装置919a的外边缘至贯穿通孔921a的最接近边缘。在一些实施方式中,ds’小于五百(500)μm。在各种实施方式中,ds’小于两百(200)μm。在一些实施方式中,ds’小于一百(100)μm。在各种实施方式中,ds’小于五十(50)μm。在一些实施方式中,ds’小于二十(20)μm。在各种实施方式中,ds’小于十(10)μm。

108.在针对通孔进行金属化的情况下,可以如上述针对框813的处理所讨论的方式部分执行这样的金属化,或者可以仅在将部分通孔转换成贯穿通孔之后才进行金属化。无论哪种方式,仅在基板上形成电子装置的至少一部分之后才完成完整金属化。由于可以在完成电子装置的形成之后执行金属化,因此可以使用共形金属化方法。

109.转向图10,流程图1000图示根据一些实施方式的用于制造基板系统的方法,其中在形成电子装置的至少一部分之前,形成部分通孔,以及在电子装置的至少一部分已经形成之后,随后通过移除与部分通孔的相应位置对应的基板的部分来将部分通孔转换成贯穿通孔。按照流程图1000,识别基板的第一表面上期望贯穿通孔的位置(框1005)。转向图11a,基板1105被图示为具有第一表面1110、第二表面1120和用于所期望的贯穿通孔的识别位置1117a、1117b、1117c、1117d。如图所示,基板1105具有厚度do。

110.返回图10并按照流程图1000,在识别位置处蚀刻基板,以在基板的第一表面上的识别位置处形成部分通孔(框1010)。尽管通常将实施方式讨论为依赖于湿法刻蚀,但是可以使用在基板中打开通孔的任何方式(包括但不限于等离子体刻蚀、激光烧蚀和/或机械方法)。转向图11b,图标蚀刻将位置1117a、1117b、1117c、1117d处的部分通孔1118a、1118b、1118c、1118d打开至深度dd之后的基板1105。部分通孔1118a、1118b、1118c、1118d仅从第一表面1110部分延伸朝向第二表面1120而结束于距离第二表面1120的残留距离dr处。在各种情况下,dd是do的百分之四十(40)与百分之九十五(95)之间(因此,dr是do的百分之六十(60)与百分之五(5)之间)。在一些实施方式中,dd是do的百分之五十(50)与百分之九十五(95)之间(因此,dr是do的百分之五十(50)与百分之五(5)之间)。在各种情况下,dd是do的百分之六十(60)与百分之九十(90)之间(因此,dr是do的百分之四十(40)与百分之十(10)之间)。在其他情况下,dd是do的百分之七十(70)与百分之九十(90)之间(因此,dr是do的百分之三十(30)与百分之十(10)之间)。部分通孔1118a、1118b、1118c、1118d可以具有锥形、垂直、或弯曲的侧壁。

111.返回图10并按照流程图1000,在一些实施方式中,部分通孔被填充(框1013)或被部分填充。可以进行此举以避免例如形成基板上的电子装置的后续处理期间的污染物落入部分通孔中。在针对部分通孔进行填充的情况下,可以利用容易移除或部分移除而不会针对后续形成的电子装置造成明显影响的材料填充部分通孔,或者可以利用金属或其他导体填充部分通孔,而随着将部分通孔转换成从第一表面延伸至第二表面的贯穿通孔之后所进行的随后金属化处理的精加工来形成导电互连的一部分。作为示例,可以利用导体、聚合物和/或溶胶凝胶中的一者或更多者来填充部分通孔。

112.电子装置形成在基板的第二表面上(框1015)。电子装置可以在此处理中完全形成或者可以仅部分形成。基于基板的整合装置、模块、或系统可以利用贯穿通孔结构而作为电、光学、流体和/或机械组件。例如,这样的电子装置可以形成用于基板上所形成的显示设备的tft主动式矩阵背板。作为另一示例,这样的电子装置可以形成用于基板上所形成的显示设备的被动式矩阵背板、微驱动器整合电路主动式矩阵、或直接整合电路电连接。根据本文所讨论的实施方式,除了显示产品之外,还可能存在其他产品。根据本文所提供的公开,本领域技术人员将理解可以针对不同实施方式形成各种电子装置(完全或部分形成)。此外,例如,还可以将实施方式用于非电子装置应用(例如,光学、流体)。

113.转向图11c,图示形成于基板1105的第二表面1120上的电子装置1119a、1119b、1119c、1119d、1119e。电子装置1119与相应所形成的部分通孔的中心间隔开一距离(ds)。ds测量为电子装置1119a的外边缘至部分通孔1118a的中心。在一些实施方式中,ds小于五百(500)μm。在各种实施方式中,ds小于两百(200)μm。在一些实施方式中,ds小于一百(100)μm。在各种实施方式中,ds小于五十(50)μm。在一些实施方式中,ds小于二十(20)μm。在各种

实施方式中,ds小于十(10)μm。尽管在图11c中被图示为相同,但是部分通孔的直径和/或深度可以变化。

114.返回图10并按照流程图1000,在包括电子装置的基板的第一表面与第二表面上方都形成蚀刻保护材料(框1017)。蚀刻保护材料在第一表面上进行图案化,以暴露部分通孔的开口。转向图11d,基板1105图示为具有形成于第二表面1120上方而覆盖包括电子装置1119的整个表面的蚀刻保护材料。相对地,针对第一表面1110上方所形成的蚀刻保护材料进行图案化,而使得开口1123a、1123b、1123c、1123d分别暴露部分通孔1118a、1118b、1118c、1118d的开口。

115.返回图10并按照流程图1000,基板经蚀刻以移除部分通孔与第二表面之间的基板的残留部分,而由此将部分通孔转换成贯穿通孔(框1020)。由于仅在基板的第一表面上的蚀刻保护材料中针对开口进行图案化,所以蚀刻仅从已经打开的部分通孔开始。转向图11e,图示蚀刻处理之后的基板1105,其中通孔从第一表面1110延伸至第二表面1120。

116.返回图10并按照流程图1000,移除蚀刻保护材料(框1022)。转向图11f,图示贯穿通孔1121a、1121b、1121c、1121d,其中已被移除与部分通孔1118a、1118b、1118c、1118d对应的基板1105的残留部分。电子装置1119与贯穿通孔1121a、1121b、1121c、1121d的最靠近边缘间隔开距离(ds’)。ds’测量为电子装置1119a的外边缘至贯穿通孔1121a的最接近边缘。在一些实施方式中,ds’小于五百(500)μm。在各种实施方式中,ds’小于两百(200)μm。在一些实施方式中,ds’小于一百(100)μm。在各种实施方式中,ds’小于五十(50)μm。在一些实施方式中,ds’小于二十(20)μm。在各种实施方式中,ds’小于十(10)μm。

117.转向图12,流程图1200图示根据一些实施方式的用于制造基板系统的方法,其中在形成电子装置的至少一部分之前,形成部分通孔,以及在电子装置的至少一部分已经形成之后,随后通过移除与部分通孔的相应位置对应的基板的部分来将部分通孔转换成贯穿通孔。按照流程图1200,识别基板的第一表面上期望贯穿通孔的位置(框1205)。转向图13a,基板1305被图示为具有第一表面1310、第二表面1320和用于所期望的贯穿通孔的识别位置1317a、1317b、1317c、1317d。如图所示,基板1305具有厚度do。

118.返回图12并按照流程图1200,在识别位置处蚀刻基板,以在基板的第一表面上的识别位置处形成部分通孔(框1210)。尽管通常将实施方式讨论为依赖于湿法刻蚀,但是可以使用在基板中打开通孔的任何方式(包括但不限于等离子体刻蚀、激光烧蚀和/或机械方法)。转向图13b,图标蚀刻将位置1317a、1317b、1317c、1317d处的部分通孔1318a、1318b、1318c、1318d打开至深度dd之后的基板1305。部分通孔1318a、1318b、1318c、1318d仅从第一表面1310部分延伸朝向第二表面1320而结束于距离第二表面1320的残留距离dr处。在各种情况下,dd是do的百分之四十(40)与百分之九十五(95)之间(因此,dr是do的百分之六十(60)与百分之五(5)之间)。在一些实施方式中,dd是do的百分之五十(50)与百分之九十五(95)之间(因此,dr是do的百分之五十(50)与百分之五(5)之间)。在各种情况下,dd是do的百分之六十(60)与百分之九十(90)之间(因此,dr是do的百分之四十(40)与百分之十(10)之间)。在其他情况下,dd是do的百分之七十(70)与百分之九十(90)之间(因此,dr是do的百分之三十(30)与百分之十(10)之间)。部分通孔1318a、1318b、1318c、1318d可以具有锥形、垂直、或弯曲的侧壁。

119.返回图12并按照流程图1200,在一些实施方式中,部分通孔被填充(框1213)或被

部分填充。可以进行此举以避免例如形成基板上的电子装置的后续处理期间的污染物落入部分通孔中。在针对部分通孔进行填充的情况下,可以利用容易移除或部分移除而不会针对后续形成的电子装置造成明显影响的材料填充部分通孔,或者可以利用金属或其他导体填充部分通孔,而随着将部分通孔转换成从第一表面延伸至第二表面的贯穿通孔之后所进行的随后金属化处理的精加工来形成导电互连的一部分。作为示例,可以利用导体、聚合物和/或溶胶凝胶中的一者或更多者来填充部分通孔。

120.电子装置形成在基板的第二表面上(框1215)。电子装置可以在此处理中完全形成或者可以仅部分形成。基于基板的整合装置、模块、或系统可以利用贯穿通孔结构而作为电、光学、流体和/或机械组件。例如,这样的电子装置可以形成用于基板上所形成的显示设备的tft主动式矩阵背板。作为另一示例,这样的电子装置可以形成用于基板上所形成的显示设备的被动式矩阵背板、微驱动器整合电路主动式矩阵、或直接整合电路电连接。根据本文所讨论的实施方式,除了显示产品之外,还可能存在其他产品。根据本文所提供的公开,本领域技术人员将理解可以针对不同实施方式形成各种电子装置(完全或部分形成)。此外,例如,还可以将实施方式用于非电子装置应用(例如,光学、流体)。

121.转向图13c,图示形成于基板1305的第二表面1320上的电子装置1319a、1319b、1319c、1319d、1319e。电子装置1319与相应所形成的部分通孔的中心间隔开一距离(ds)。ds测量为电子装置1319a的外边缘至部分通孔1318a的中心。在一些实施方式中,ds小于五百(500)μm。在各种实施方式中,ds小于两百(200)μm。在一些实施方式中,ds小于一百(100)μm。在各种实施方式中,ds小于五十(50)μm。在一些实施方式中,ds小于二十(20)μm。在各种实施方式中,ds小于十(10)μm。尽管在图13c中被图示为相同,但是部分通孔的直径和/或深度可以变化。

122.返回图12并按照流程图1200,在包括电子装置的基板的第一表面与第二表面上方都形成蚀刻保护材料(框1217)。蚀刻保护材料在第二表面上进行图案化,以暴露与部分通孔对应的基板的第二表面上的位置。转向图13d,基板1305图示为具有形成于第一表面1310上方而覆盖整个表面的蚀刻保护材料。相对地,针对第二表面1320上方所形成的蚀刻保护材料进行图案化,而使得开口1323a、1323b、1323c、1323d分别暴露与部分通孔1318a、1318b、1318c、1318d对应的基板的第二表面上的位置。

123.返回图12并按照流程图1200,基板经蚀刻以移除部分通孔与第二表面之间的基板的残留部分,而由此将部分通孔转换成贯穿通孔(框1220)。由于仅在基板的第二表面上的蚀刻保护材料中针对开口进行图案化,所以蚀刻仅从基板的第二表面开始。转向图13e,图示蚀刻处理之后的基板1305,其中通孔从第一表面1310延伸至第二表面1320。

124.返回图12并按照流程图1200,移除蚀刻保护材料(框1222)。转向图13f,图示贯穿通孔1321a、1321b、1321c、1321d,其中已被移除与部分通孔1318a、1318b、1318c、1318d对应的基板1305的残留部分。电子装置1319与贯穿通孔1321a、1321b、1321c、1321d的最靠近边缘间隔开距离(ds’)。ds’测量为电子装置1319a的外边缘至贯穿通孔1321a的最接近边缘。在一些实施方式中,ds’小于五百(500)μm。在各种实施方式中,ds’小于两百(200)μm。在一些实施方式中,ds’小于一百(100)μm。在各种实施方式中,ds’小于五十(50)μm。在一些实施方式中,ds’小于二十(20)μm。在各种实施方式中,ds’小于十(10)μm。

125.总而言之,本公开内容提供用于形成包括通孔的基板的新式系统、装置、方法和布

置。尽管上面已经给出本公开内容的一个或多个实施方式的详细描述,但是在不悖离本公开内容的精神的情况下,本领域具有通常者将理解各种替代、修改和等同。因此,上述描述不应视为限制本公开内容之范围,本公开内容的范围系由权利要求书所定义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1