层叠电池的制作方法

1.本公开涉及在外装部件内层叠配置有正极、负极及隔膜的层叠电池。

2.本技术基于2019年10月25日在日本提出申请的特愿2019

‑ꢀ

194506号主张优先权,并将其内容援引于此。

背景技术:

3.近年来,在外装部件内层叠配置有正极、负极及隔膜的构成(在负极与正极之间配置隔膜的构成)的层叠电池已经实用化。在这样的层叠电池中,使用袋状隔膜作为负极活性物质或正极活性物质的收容部。例如,在专利文献1中公开了一种方形碱性蓄电池,其中,在侧边层叠有具有集电端子连接用接线头的正极和负极,该正极和负极中的至少一方的电极由袋状隔膜包装。现有技术文献专利文献

4.专利文献1:特开2001-319683号公报

技术实现要素:

本发明所要解决的技术问题

5.在利用锌等金属作为负极活性物质的层叠电池中,将袋状隔膜作为负极收容部时,有时在袋状隔膜中封入集电体和粒子状的负极活性物质(例如锌粉)。例如,图10所示的层叠电池中,由集电体及负极活性物质(例如锌粉)构成的负极101被收容在通过熔接将两片隔膜贴合而成的袋状隔膜103中。袋状隔膜103被收容在通过熔接将两片树脂膜贴合而成的外装部件104内,在外装部件104内,袋状隔膜103的外侧为正极收容部。即,正极102在袋状隔膜103的两侧配置于隔膜与树脂膜之间。

6.在利用锌等金属作为负极活性物质的情况下,在通过放电反应将金属氧化为氧化物的过程中,产生负极活性物质的体积变化(膨胀)。在图10所示的层叠电池中,当负极101的负极活性物质膨胀时,从内部对容积受到限制的袋状隔膜103施加压力,袋状隔膜103的密封部位(熔接部)有可能被破坏。当袋状隔膜103 的密封破损时,负极活性物质向正极收容部流出,有可能与正极 102发生短路。

7.本发明是鉴于上述课题而完成的,其目的在于,提供能够防止伴随放电时的负极活性物质的膨胀的负极活性物质与正极的短路的层叠电池。用于解决技术问题的技术方案

8.为了解决上述课题,作为本公开的第一方式的层叠电池,其是在外装部件内层叠配置有正极、负极及隔膜的层叠电池,所述层叠电池具有;作为所述外装部件的外部壳体;内部壳体,其配置于所述外部壳体的内部,并具有所述隔膜,所述内部壳体的内侧成为收容所述正极的正极收容部,所述内部壳体的外侧成为收容所述负极的负极收容部,所述负极包含粒子状的负极活性物质。

9.根据上述的构成,通过将容积比外部壳体小的内部壳体的内侧作为正极收容部,即使因放电而使负极活性物质产生膨胀,在正极收容部也不会增加内部压力,在正极收容部不会发生破损。而且,如果作为正极收容部的内部壳体不破损,则负极活性物质也不会从负极收容部向正极收容部侧流出,能够防止正极与负极活性物质发生短路。

10.此外,为了解决上述课题,作为本公开的第二方式的层叠电池,其是在外装部件内层叠配置有正极、负极及隔膜的层叠电池,所述外装部件通过贴合第一树脂膜和第二树脂膜来构成,所述隔膜配置于所述第一树脂膜与所述第二树脂膜之间,所述隔膜的周缘部与所述第一树脂膜熔接,所述隔膜与所述第一树脂膜之间通过所述隔膜与所述第一树脂膜的熔接部形成有外周,并成为收容所述正极的正极收容部,所述隔膜与所述第二树脂膜之间通过所述第一树脂膜与所述第二树脂膜的熔接部形成有外周,并成为收容所述负极的负极收容部,所述负极包含粒子状的负极活性物质。

11.根据上述的构成,通过隔膜与第一树脂膜的熔接部而形成外周的正极收容部的容积与通过第一树脂膜与第二树脂膜的熔接部而形成外周的负极收容部相比,容积变小,但即使因放电而使负极活性物质产生膨胀,在正极收容部内部压力也不会增加,在正极收容部不会产生破损。而且,如果正极收容部不破损,则负极活性物质也不会从负极收容部向正极收容部侧流出,能够防止正极与负极活性物质发生短路。

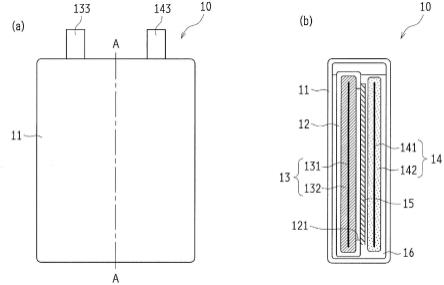

12.为了解决上述课题,作为本公开的第三方式的层叠电池,其是在外装部件内层叠配置有正极、负极及隔膜的层叠电池,所述外装部件通过贴合第一树脂膜和第二树脂膜来构成,所述正极包括第一正极和第二正极,所述第一正极与所述第一树脂膜相对配置,所述第二正极与所述第二树脂膜相对配置,所述隔膜配置于所述第一树脂膜和所述第二树脂膜之间,且包括第一隔膜和第二隔膜,所述第一隔膜的周缘部与所述第一树脂膜熔接,所述第二隔膜的周缘部与所述第二树脂膜熔接,所述第一隔膜与所述第一树脂膜之间通过所述第一隔膜与所述第一树脂膜的熔接部形成有外周,成为收容所述第一正极的正极收容部,所述第二隔膜与所述第二树脂膜之间通过所述第二隔膜与所述第二树脂膜的熔接部形成有外周,成为收容所述第二正极的正极收容部,所述第一隔膜与所述第二隔膜之间通过所述第一树脂膜与所述第二树脂膜的熔接部形成有外周,成为收容所述负极的负极收容部,所述负极包含粒子状的负极活性物质。

13.根据上述的构成,通过第一隔膜与第一树脂膜的熔接部或第二隔膜与第二树脂膜的熔接部而形成外周的正极收容部与通过第一树脂膜与第二树脂膜的熔接部而形成外周的负极收容部相比,容积变小,但即使由于放电而在负极活性物质中产生膨胀,在正极收容部也不会增加内部压力,在正极收容部不会产生破损。而且,如果正极收容部不破损,则负极活性物质也不会从负极收容部向正极收容部侧流出,能够防止正极与负极活性物质发生短路。有益效果

14.本公开的层叠电池起到如下效果:在通过放电使负极活性物质产生膨胀的情况下,能够防止在正极收容部产生破损,能够防止正极与负极活性物质发生短路。

附图说明

15.图1是表示第一实施方式的层叠电池的概略构成的图,(a)是层叠电池的俯视图,

(b)是(a)的a-a截面图。图2是说明由放电引起的图1的层叠电池的形状变化的截面图。图3是表示第一实施方式的其他层叠电池的概略构成的图,(a) 是层叠电池的俯视图,(b)是(a)的a-a截面图。图4是示出第二实施方式的层叠电池的概略构成的图,(a)是层叠电池的俯视图,(b)是(a)的a-a截面图。图5是说明因放电引起的图4的层叠电池的形状变化的截面图。图6的(a)~图6(h)是表示针对图4的层叠电池的优选制造方法的一例的图。图7是表示第三实施方式的层叠电池的概略构成的图,(a)是层叠电池的俯视图,(b)是(a)的a-a截面图。图8是说明因放电引起的图7的层叠电池的形状变化的截面图。图9的(a)~(i)是表示针对图7的层叠电池的优选制造方法的一例的图。图10是说明因放电引起的以往的层叠电池的形状变化的截面图。

具体实施方式

16.〔第一实施方式〕以下,参照附图详细地说明本公开的实施方式。

17.图1是表示本第一实施方式的层叠电池10的概略构成的图, (a)是层叠电池10的俯视图,(b)是(a)的a-a截面图。

18.如图1所示,层叠电池10具有树脂制的电池壳体11作为外装部件,在该电池壳体11的内部具备正极收容壳12、正极13、负极14以及隔膜15。另外,在电池壳体11的内部也填充有电解液16。另外,为了便于说明,假定图1中的图中上方为层叠电池10中的上方,以下进行说明。

19.正极收容壳12是具有开口121的树脂制的壳体(优选由绝缘性的树脂膜形成),在其内部收容正极13。正极13为在集电体131 上层叠正极活性物质层132的形态。开口121形成于正极收容壳12 的与负极14相对的相对侧。集电体131的一部分向正极收容壳12 以及电池壳体11的外侧延伸,成为层叠电池10的引线部133。但是,引线部133也可以不一定是集电体131的一部分,只要集电体 131与在电池壳体的外侧露出的引线133电连接即可。

20.负极14由集电体141和负极活性物质142形成。另外,在图 1中,记载了在集电体141的周围层状地形成负极活性物质142,但实际上负极活性物质142使用锌等金属粉。即,负极活性物质 142与电解液16一起填充在负极收容部内。集电体141的一部分向电池壳体11的外侧延伸,成为层叠电池10的引线部143。但是,引线部143并不一定是集电体141的一部分,集电体141与露出于电池壳体的外侧的引线143电连接即可。

21.隔膜15以覆盖正极收容壳12的开口121的方式粘接(例如熔接)于正极收容壳12的外表面。隔膜15一边使电解液16通过,一边防止正极13和负极14的短路。

22.层叠电池10将由正极收容壳体12和隔膜15包围的内部空间作为正极收容部。并且,在电池壳体11的内部空间中,将成为正极收容部的外部的空间作为负极收容部。

23.电解液16至少介于正极13与负极14之间,是使电荷在正极 13与负极14之间移动的电解质。

24.在本第一实施方式的层叠电池10中,各部件的材料等没有特别限定,可以使用在层叠电池的领域中以往使用的材料。例如,隔膜15可以使用多孔聚烯烃膜。此外,隔膜15也可以使用离子交换膜。此外,在负极中使用的负极活性物质可以利用锌粒子等,而在层叠电池10为二次电池时,负极活性物质也可以包含氧化锌粒子。在正极中使用的正极活性物质可以使用羟基氧化镍等。

25.在层叠电池10中,放电时,在负极14中使用的负极活性物质142发生体积变化(膨胀),层叠电池10的形状也随之发生变化。图2是说明由放电引起的层叠电池10的形状变化的截面图。

26.如图2所示,在负极活性物质142因放电而膨胀的情况下,由于该膨胀,形成正极收容部的正极收容壳12以及隔膜15也产生变形。但是,在正极收容部产生的该变形是沿着外部的负极活性物质142的膨胀而增强的,不是由正极收容部内部的膨胀引起的。因此,在正极收容部中,压力不会从内部施加,也不会在正极收容部的熔接部等产生破损。

27.另外,层叠电池10中的负极收容部、即电池壳体11与正极收容部相比容积较大,在其上部也含有某种程度的空间,因此即使产生了负极活性物质142的膨胀,也容易进行抑制内部压力的增加的变形。因此,不会因负极活性物质142的膨胀而导致电池壳体11破损。

28.如上所述,本第一实施方式的层叠电池10具有外部壳体(电池壳体11)和内部壳体(正极收容壳12以及隔膜15)的双层结构,构成为在内部壳体收容有正极13。因此,即使在收容于内部壳体的外侧的负极14中负极活性物质142膨胀,也能够防止内部壳体因该膨胀而破损。如果内部壳体不破损,则负极活性物质142也不会从负极收容部流出,能够防止正极13与负极活性物质142发生短路。另外,在层叠电池10为二次电池时,由于反复进行充放电循环,负极活性物质142的膨胀变得显著,因此本发明的应用是优选的。

29.此外,图1所示的层叠电池10中,虽然将电池壳体11和正极收容壳12设为树脂制的壳体,但也可以使用如图3所示的层叠电池10’那样将树脂膜、隔膜粘贴成袋状的电池壳体11’和正极收容壳12’。即,在层叠电池10’中,电池壳体11’是将2片树脂膜贴合成袋状而形成的,正极收容壳12’是将1片树脂膜与1片隔膜贴合成袋状而形成的。在正极收容壳12’中,在与负极14相对的相对侧配置有隔膜。在该构成中,不需要在正极收容壳12’设置开口121。

30.〔第二实施方式〕在上述第一实施方式中,公开了将本公开应用于一般的电池的情况下的构成,但在本第二实施方式中,对将本公开应用于金属空气电池的情况下的优选的构成进行说明。

31.图4是表示本第二实施方式的层叠电池20的概略构成的图, (a)是层叠电池20的俯视图,(b)是(a)的a-a截面图。

32.如图4所示,层叠电池20将第一树脂膜21和第二树脂膜22贴合而构成外装部件(电池壳体),在该外装部件的内部具有空气极23、金属负极24、隔膜25以及防水膜26。此外,在外装部件的内部也填充有电解液(省略图示)。

33.第一树脂膜21形成有空气取入口211作为用于取入空气的开口。此外,第一树脂膜21可使用公知的层叠电池中采用的树脂膜。更具体而言,第一树脂膜21优选可与第二树脂膜22熔接,且由耐碱性优异的热塑性树脂形成,例如可以使用聚丙烯、聚乙烯等聚烯烃系的树脂膜。此外,为了增强,也可以是在第一树脂膜 21及第二树脂膜22的外部空气侧层叠尼龙或聚对苯二甲酸乙二醇酯等树脂膜层、铝箔或不锈钢箔等金属膜层的构成。此外,第一树

脂膜21的厚度没有特别限定,优选为0.02mm~0.25mm。如果第一树脂膜21的厚度小于0.02mm,则在熔接时可能存在不能充分熔合而导致接合强度不足,另一方面,如果第一树脂膜21的厚度超过0.25mm,则薄膜难以伸长,因此在电池膨胀时,应力集中于熔接部,熔接部有可能剥离。此外,相对于第一树脂膜21,空气取入口211的开口率优选为10%~70%。

34.隔膜25与第一树脂膜21相对地配置,隔膜25的周缘部熔接于第一树脂膜21的周缘部。隔膜25只要是能够与第一树脂膜21熔接的部件,则能够使用在金属空气电池的领域通常使用的隔膜材料。隔膜25的厚度没有特别限定,优选为0.05mm~0.4mm。如果隔膜25的厚度小于0.05mm,则随着负极活性物质的体积转换,隔膜25有可能断裂,另一方面,如果隔膜25的厚度超过0.4mm,则内部电阻的增加,结果电池输出有可能降低。

35.第一树脂膜21与隔膜25之间成为第一收容部s21,在第一收容部s21中收容空气极23及防水膜26。更具体而言,防水膜26 以覆盖空气取入口211的方式熔接于第一树脂膜21。空气极23配置在防水膜26与隔膜25之间。空气极23以及防水膜26的详细情况将后述。

36.第二树脂膜22在第一树脂膜21的相反侧与隔膜25相对配置。此外,第二树脂膜22的周缘部也可以与隔膜25熔接。第二树脂膜 22可以从第一树脂膜21中使用的树脂膜中适当使用。出于与第一树脂膜22相同的理由,第二树脂膜22的厚度优选为 0.02mm~0.25mm。

37.第二树脂膜22与隔膜25之间成为第二收容部s22,第二收容部s22中收容金属负极24。金属负极24的详细内容将后述。此外,在第二收容部s22中,隔膜25的周缘部也可以熔接于第二树脂膜22的周缘部。但是,即使在隔膜25与第二树脂膜22熔接的情况下,形成第二收容部s22的外周也是第一树脂膜21与第二树脂膜22的熔接部。

38.在层叠电池20中,隔膜25的面积比第一树脂膜21(包含空气取入口211)和第二树脂膜22的面积更小一圈。因此,使隔膜25 与第一树脂膜21贴合而形成的第一收容部s21与将第一树脂膜21 与第二树脂膜22贴合而形成的第二收容部s22相比,容积变小。通过这样构成,与第一收容部s21相比容积更大的第二收容部s22 在内部也包含一定程度的剩余空间,因此即使产生了金属负极24 的膨胀,也能够得到容易抑制第二收容部s22内部的压力增加的变形的效果。例如,隔膜25的面积优选为25cm2~240cm2,包含空气取入口211的开口面积的第一树脂膜21及第二树脂膜22的面积优选为30cm2~250cm2。此外,隔膜25的面积相对于包含空气取入口211的开口面积的第一树脂膜21的面积的比率优选为0.55~0.95。此外,第一收容部s21的容积优选为第二收容部s22的容积的0.05 倍~0.25倍。

39.防水膜26是为了防止电解液来自空气取入口211泄漏而设置的,具有气液分离功能。防水膜26以覆盖空气取入口211的方式通过熔接等固定于第一树脂膜21。防水膜26的材料一般用于金属空气电池的领域,只要是能够固定于第一树脂膜21的材料即可,没有特别限定。防水膜26的厚度优选为0.05mm~0.5mm。

40.空气极23由集电体231和与集电体231接触的催化剂层232 构成。集电体231的一部分向外装部件的外侧延伸,成为层叠电池20的引线部233。集电体231只要是在金属空气电池的领域中通常使用的材料即可,并不特别限定。此外,集电体231的厚度优选为0.05mm~0.5mm。

41.催化剂层232至少包含空气极催化剂。空气极催化剂是至少具有氧化还原能力的催化剂。作为空气极催化剂,可举出科琴黑、乙炔黑、烯黑、碳纳米管、富勒烯等导电性碳、铂等金属、氧化锰等金属氧化物、金属氢氧化物、金属硫化物等,可以使用这些中的一种或两

种以上。由此,能够在空气极催化剂上形成氧气和水与电子共存的三相界面,能够进行放电反应。在层叠电池20为一次电池的情况下,催化剂层232能够含有二氧化锰等催化剂。此外,在层叠电池20为二次电池时,催化剂层232不仅包含具有氧还原能力的空气极催化剂,也可以包含具有氧产生能力的催化剂,也可以包含具有氧产生能力和氧还原能力两者的bi

‑ꢀ

functional催化剂。

42.催化剂层232中所含的空气极催化剂的质量比例优选为催化剂层232的5质量%以上。空气极催化剂层除了空气极催化剂以外还可以含有粘结剂。此外,在催化剂层232中可以使用聚四氟乙烯等粘结剂。催化剂层232的厚度优选为0.1mm以上且1.0mm以下。

43.金属负极24由集电体241和负极活性物质242形成。更具体而言,向层叠电池20的第二收容部s22中此外另外投入集电体241 和粒子状的负极活性物质242(例如锌或氧化锌)而形成金属负极24。集电体241的一部分向外装部件的外侧延伸,成为层叠电池20的引线部243。集电体241的厚度优选为0.05mm~0.50mm。此外,也可以适当含有用于提高负极活性物质242的粘结性、流变特性的树脂添加剂等。

44.负极活性物质24由在金属空气电池的领域中通常使用的材料适当采用。例如,负极活性物质24可以使用镉种、锂种、钠种、镁种、铅种、锌种、锡种、铝种、铁种等金属种。由于负极活性物质242通过充电而被还原,因此也可以是金属氧化物的状态。

45.负极活性物质242优选平均粒径为1nm~500μm。更优选为 5nm~300μm,进一步优选为100nm~250μm,特别优选为 200nm~200μm。上述平均粒径可以使用粒度分布测定装置进行测定。

46.此外,在第二收容部s22中收容有根据负极活性物质24中使用的金属种类而适当选择的电解液(未图示)。金属负极24也可以是在电解液中分散有负极活性物质24的浆料。在这种情况下,电解液的重量与负极活性物质24的重量之比优选为0.3~2.0。

47.在本第二实施方式的层叠电池20中,第一树脂膜21、第二树脂膜22、空气极23、金属负极24、隔膜25、防水膜26及电解液都能够使用在层叠电池、金属空气电池的领域中以往使用的膜。

48.另外,在上述说明中,例示了层叠电池20是金属空气电池的情况,但在层叠电池20是一般的电池的情况下,也可以采用使用正极来代替空气极23的构成。该情况下的正极具备正极活性物质层来代替催化剂层232。此外,在层叠电池20为一般的电池的情况下,不需要空气取入口211及防水膜26。

49.即使在层叠电池20中,在放电时金属负极24中使用的负极活性物质242也会产生体积变化(膨胀),层叠电池20的形状也随之发生变化。图5是说明由放电引起的层叠电池20的形状变化的截面图。

50.如图5所示,在因放电而金属负极24膨胀的情况下,由于该膨胀,第二收容部s22产生变形。但是,第二收容部s22与第一收容部s21相比容积更大,其上部也包括一定程度的空间,因此即使产生了金属负极24的膨胀,也容易抑制内部压力的增加的变形。此外另外,即使在第二收容部s22中隔膜25与第二树脂膜22的周缘部彼此熔接的情况下,形成第二收容部s22的外周的是第一树脂膜21与第二树脂膜22的熔接部。因此,允许由于金属负极24的膨胀引起的第二收容部s22的内部压力的增加,隔膜25与第二树脂膜22的熔接部剥离。在这种情况下,虽然通过剥离隔膜25与第二树脂膜22的熔接部来增加第二收容部s22的容积,但无

法进一步剥离至外侧的第一树脂膜21与第二树脂膜22的熔接部,不会导致第二收容部s22破损。

51.另一方面,在容积小的第一收容部s21中,所收容的是正极 (即空气极23)。因此,即使在第一收容部s21产生沿第二收容部 s22的变形的变形,该变形也不是由于第一收容部s21的内部的膨胀。因此,在第一收容部s21中,内部压力也不会增加,不会因第一收容部s21的熔接部(隔膜25与第一树脂膜21的熔接部)等而产生破损。

52.如上所述,本第二实施方式的层叠电池20具有与容积存在差的第一收容部s21和第二收容部s22,构成为在容积小的第一收容部s21侧收容正极(即空气极23),在容积大的第二收容部s22 侧收容负极(即金属负极24)。因此,能够防止第一收容部s21和第二收容部s22由于金属负极24的膨胀而破损,能够防止负极活性物质242从第二收容部s22流出而与空气极23短路。

53.〔层叠电池20的制造方法例〕接着,参照图6,对层叠电池20的优选制造方法的一例进行说明。

54.首先,如图6的(a)所示,在第一树脂膜21上形成空气取入口211的(准备形成有空气取入口211的第一树脂膜21)。而且,如图6的(b)所示,以覆盖空气取入口211的方式,将防水膜26与第一树脂膜21熔接。此时,防水膜26与空气取入口211相比形成为大一圈的面积,将防水膜26在空气取入口211的边缘部分层叠并熔接。

55.接着,如图6的(c)所示,在防水膜26上层叠空气极23的催化剂层232。进而,如图6的(d)所示,在催化剂层232上层叠空气极23的集电体231,并通过压制将它们压接。另外,也可以在集电体231中的引线部233的两面粘贴标签膜27。标签膜27防止在层叠电池20中电解液从引线部233的周围泄漏。标签膜27的材料没有特别限定,可以使用以往在层叠电池的领域中使用的材料,但优选使用丁基橡胶。标签膜27优选也与第一树脂膜21熔接。但是,在层叠电池20中,标签膜27不是必须的构成。

56.接着,如图6的(e)所示,在集电体231上层叠隔膜25,并将隔膜25与第一树脂膜21熔接。此时,隔膜25与防水膜26相比形成为大一圈的面积,隔膜25在与第一树脂膜21重叠的部分熔接。此外,在使用标签膜27的情况下,隔膜25在与标签膜27重叠的部分也熔接。

57.接着,如图6的(f)所示,在隔膜25上层叠金属负极24的集电体241。在集电体241中的引线部243的两面也可以粘贴有标签膜27。

58.接着,如图6的(g)所示,以与集电体241相对的方式层叠第二树脂膜22,将除下边以外的三条各边熔接。此时,在2条侧边,至少热熔接树脂膜彼此(第一树脂膜21及第二树脂膜22)重叠的部分。此外,在上边,至少热熔接第一树脂膜21、第二树脂膜22、隔膜25(及标签膜27)重叠的部分。

59.最后,如图6的(h)所示,从未熔接的1边(下边)的开口放入锌粉和电解液后,熔接该边。此时,由于隔膜25已经与第一树脂膜21熔接,因此投入的锌粉不会进入第一收容部s21(第一树脂膜21与隔膜25之间的空间)。在下边热熔接树脂膜彼此(第一树脂膜21和第二树脂膜22)重叠的部分。电解液经由隔膜25渗透到空气极。

60.在上述的制造方法中,由于将隔膜25与构成外装部件的树脂膜(在此为第一树脂膜21)熔接,因此,仅通过部件的层叠以及熔接就能够组装电池直到图6的(g)的工序。因此,能够简化制造工序,能够实现低成本化。

61.〔第三实施方式〕在上述第一实施方式和第二实施方式中,公开了在一次电池(或 2极式的二次电池)中应用了本公开的情况下的构成,但在本第三实施方式中,对将本公开应用于具备2个正极(第一正极和第二正极)和在2个正极之间的金属负极的3极式的二次电池的情况下的优选的构成进行说明。此外,在以下的说明中,例示将本公开应用于具备金属负极、作为2个正极的空气极及充电极的3极式的金属空气二次电池的情况,但在2个空气极、2个空气极之间具备金属负极的金属空气一次电池、不是金属空气电池的一般的电池中也能够应用本公开的构成。

62.图7是表示本第三实施方式的层叠电池30的概要构成的图, (a)是层叠电池30的俯视图,(b)是(a)的a-a截面图。

63.如图7所示,层叠电池30通过贴合第一树脂膜31和第二树脂膜32而构成外装部件(电池壳体),在该外装部件的内部具有空气极(第一正极)33、金属负极34、充电极(第二正极)35、第一隔膜36、第二隔膜37、第一防水膜38和第二防水膜39。此外,在外装部件的内部也填充有电解液(省略图示)。

64.第一隔膜36与第一树脂膜31相对地配置,第一隔膜36的周缘部与第一树脂膜31的周缘部熔接。第一树脂膜31与第一隔膜36 之间成为第一收容部s31,在第一收容部s31中收容空气极33和第一防水膜38。更具体而言,在第一树脂膜31上,作为用于吸入空气的开口,形成有空气取入口311,第一防水膜38以覆盖空气取入口311的方式与第一树脂膜31熔接。空气极33配置于第一防水膜38与第一隔膜36之间。

65.第二隔膜37与第二树脂膜32相对地配置,第二隔膜37的周缘部与第二树脂膜32的周缘部熔接。第二树脂膜32与第二隔膜37 之间成为第三收容部s33,在第三收容部s33中收容充电极35及第二防水膜39。更具体而言,在第二树脂膜32上形成有空气排出口 321作为用于排出空气的开口,第二防水膜39以覆盖空气排出口 321的方式与第二树脂膜32熔接。充电极35配置在第二防水膜39 与第二隔膜37之间。

66.进而,在第一隔膜36和第二隔膜37相对配置的状态下,第一树脂膜31和第二树脂膜32的周缘部彼此熔接。并且,第一隔膜 36与第二隔膜37之间的空间通过第一树脂膜31与第二树脂膜32 的熔接而成为第二收容部s32,在第二收容部s32收容金属负极34。此外另外,在第二收容部s32中,相对的第一隔膜36和第二隔膜 37的周缘部彼此也可以熔接。但是,即使在第一隔膜36和第二隔膜37熔接的情况下,形成第二收容部s32的外周也是第一树脂膜 31和第二树脂膜32的熔接部。

67.在层叠电池30中,第一隔膜36及第二隔膜37的面积与第一树脂膜31及第二树脂膜32的面积相比更小一圈。因此,将第一隔膜36与第一树脂膜31贴合而形成的第一收容部s31、以及将第二隔膜37与第二树脂膜32贴合而形成的第三收容部s33,与将第一树脂膜31与第二树脂膜32贴合而形成的第二收容部s32相比容积变小。

68.在层叠电池30中,为了防止电解液从空气取入口311和空气放出口321的泄漏,设置第一防水膜38和第二防水膜39,具有气液分离功能。空气极33由集电体331和催化剂层332构成,能够设为与第二实施方式中的空气极23相同的构成。充电极35由集电体 351和催化剂层352构成,催化剂层352例如也可以包含导电性的多孔性载体、和担载于该多孔性载体的充电极催化剂。该充电电极催化剂是具有氧产生能力的催化剂(镍等),是在层叠电池

30 充电时进行充电反应的催化剂。催化剂层352例如由发泡镍构成。集电体331和351的一部分向外装部件的外侧延伸,成为层叠电池 30的引线部333和353。此外,也能够使用发泡镍作为集电体331,在这种情况下,以一个发泡镍包含集电体331和催化剂层332。

69.充电极35的厚度优选为0.2mm~2mm。

70.金属负极34由集电体341和负极活性物质342形成。更具体而言,在层叠电池30的第二收容部s32,另外投入集电体341和负极活性物质342(例如,锌)的金属粒子而形成有金属负极34。集电体341的一部分向外装部件的外侧延伸,成为层叠电池30的引线部343。

71.在本第三实施方式的层叠电池30中,第一树脂膜31、第二树脂膜32、空气极33、金属负极34、充电极35、第一隔膜36、第二隔膜37、第一防水膜38、第二防水膜39以及电解液都可以使用在层叠电池、金属空气二次电池的领域中以往使用的材料。

72.另外,在上述说明中,例示了层叠电池30为金属空气二次电池的情况,但在层叠电池30为一般二次电池的情况下,也可以采用使用放电用的第一正极代替空气极33、使用充电用的第二正极代替充电极35的构成。该情况下的第一正极和第二正极具备正极活性物质层来代替催化剂层332和352。此外,当层叠电池30是一般的二次电池时,不需要空气取入口311、空气放出口321、第一防水膜38及第二防水膜39。

73.进一步地,在上述说明中,例示了层叠电池30为金属空气二次电池的情况,但在层叠电池30为金属空气一次电池的情况下,也可以采用使用空气极33的构成来取代充电极35。在该情况下,在金属负极34的表背分别配置有空气极33。

74.即使在层叠电池30中,在放电时金属负极34中使用的负极活性物质也会产生体积变化(膨胀),层叠电池30的形状也随之发生变化。图8是说明由放电引起的层叠电池30的形状变化的截面图。

75.如图8所示,金属负极34因放电而膨胀时,由于该膨胀,第二收容部s32产生变形。但是,第二收容部s32与第一收容部s31 及第三收容部s33相比容积大,在其上部还包含一定程度的空间,因此即使产生了金属负极34的膨胀,抑制内部压力的增加的变形也容易。另外,即使在第二收容部s32中,第一隔膜36和第二隔膜37的周缘部彼此熔接的情况下,形成第二收容部s32的外周也是第一树脂膜31与第二树脂膜32的熔接部。因此,容许因金属负极34的膨胀引起的第二收容部s32的内部压力的增加而导致第一隔膜36和第二隔膜37的熔接部剥离。在该情况下,由于第一隔膜 36和第二隔膜37的熔接部剥离,第二收容部s32的容积增加,但不会剥离到外侧的第一树脂膜31和第二树脂膜32的熔接部,不会导致第二收容部s32的破损。

76.另一方面,在容积小的第一收容部s31以及第三收容部s33 中,被收容的是正极(即空气极33以及充电极35)。因此,即使沿着第二收容部s32的变形的变形发生在第一收容部s31及第三收容部s33,该变形也不是因在第一收容部s31及第三收容部s33的内部的膨胀引起的变形。因此,在第一收容部s31及第三收容部 s33中,也不会从内部施加压力,也不会因第一收容部s31及第三收容部s33的熔接部(第一隔膜36与第一树脂膜31的熔接部、及第二隔膜37与第二树脂膜32的熔接部)等而产生破损。

77.如上所述,本第三实施方式的层叠电池30具备与容积存在差异的第一收容部s31及第三收容部s33与第二收容部s32,将容积小的第一收容部s31和第三收容部s33作为正极收容部,将容积大的第二收容部s32作为负极收容部。因此,能够防止第一收容部s31~第三

收容部s33因金属负极34的膨胀而破损,能够防止负极活性物质342从第二收容部s32流出而与空气极33、充电极35短路。

78.〔层叠电池30的制造方法例〕接着,参照图9,说明对于层叠电池30的优选制造方法的一例。

79.首先,如图9的(a)所示,在第一树脂膜31形成空气取入口311的(准备形成有空气取入口311的第一树脂膜31)。而且,如图9的(b)所示,以覆盖空气取入口311的方式,将第一防水膜38 与第一树脂膜31熔接。此时,第一防水膜38与空气取入口311相比形成为大一圈的面积,在空气取入口311的边缘部分层叠第一防水膜38并熔接。

80.接着,如图9的(c)所示,在第一防水膜38上层叠空气极 33的催化剂层332。进而,如图9的(d)所示,在催化剂层332上层叠空气极33的集电体331,通过压制将它们进行压接。另外,也可以在集电体331中的引线部333的两面粘贴标签膜40。

81.接着,如图9的(e)所示,在集电体331上层叠第一隔膜36,将第一隔膜36与第一树脂膜31熔接。此时,第一隔膜36与第一防水膜38相比形成为大一圈的面积,第一隔膜36在与第一树脂膜31 重叠的部分熔接。另外,在使用标签膜40的情况下,第一隔膜36 在与标签膜40也重叠的部分被熔接。

82.接着,如图9的(f)所示,在第一隔膜36上层叠金属负极34 的集电体341。在集电体341中的引线部343的两面也可以粘贴有标签膜40。

83.进而,以与图9的(a)~(e)中说明的步骤相同的步骤,制作将第二树脂膜32、第二防水膜39、充电极35(催化剂层352 以及集电体351)以及第二隔膜37层叠及熔接而成的部件(参照图9的(g))。但是,充电极35中的引线部353的位置设为以空气极33以及金属负极34中的引线部333以及343不重合的方式错开的位置。

84.将在图9的(f)的工序中得到的层叠体和在图9的(g)的工序中得到的层叠体以第一隔膜36和第二隔膜37隔着金属负极34 的集电体341而相对的方式层叠,并且将除下边以外的3条各边熔接(参见图9的(h))。此时,在2条侧边上,至少热熔接树脂膜之间(第一树脂膜31及第二树脂膜32)重叠的部分。此外,在上边至少热熔接第一树脂膜31、第二树脂膜32、第一隔膜36、第二隔膜37(及标签膜40)重叠的部分。

85.最后,如图9的(i)所示,从未熔接的1边(下边)的开口放入锌粉和电解液后,熔接该边。此时,第一隔膜36已经与第一树脂膜31熔接,第二隔膜37已经与第二树脂膜32熔接,因此投入的锌粉不会进入第一收容部s31及第三收容部s33。在下边热熔接树脂膜彼此(第一树脂膜31及第二树脂膜32)重叠的部分。

86.在上述的制造方法中,将成为第二收容部的隔膜(第一隔膜36和第二隔膜37)与构成外装部件的树脂膜(第一树脂膜31和第二树脂膜32)熔接,因此,到图9的(h)的工序为止,仅通过部件的层叠和熔接就能够组装电池。即,不需要将2片隔膜加工成袋状,在袋状隔膜中收容负极,或者在外装部件中收容袋状隔膜的工序。因此,能够简化制造工序,能够实现低成本化。

87.本次公开的实施方式在所有方面都是例示,不是限定性的解释的根据。因此,本公开的技术范围并非仅由上述的实施方式解释,而是基于权利要求书的记载来划定。此外,包括与权利要求等同的含义以及范围内的所有变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1