用于校准多个晶圆检查系统(WIS)模块的系统和方法与流程

用于校准多个晶圆检查系统(wis)模块的系统和方法

1.本技术要求2019年11月4日提交的名称为“system and method to calibrate a plurality of wafer inspection system(wis)modules[用于校准多个晶圆检查系统(wis)模块的系统和方法]”的美国临时专利申请号62/930,089的优先权;该专利申请的披露内容通过援引以其全文明确并入本文。

背景技术:

[0002]

本披露内容涉及衬底检查。特别地,本披露内容提供了一种用于校准晶圆检查系统(wis)模块的新颖的系统和方法。在一个实施例中,本文披露的系统和方法可以在衬底加工系统内加工衬底(比如半导体晶圆)之前、期间或之后使用。

[0003]

传统的衬底加工系统使用光刻工艺,这些工艺包括光刻胶涂覆、曝光和光刻胶显影步骤。这些步骤中使用的材料和工艺都可能影响膜厚度、关键尺寸目标、线粗糙度和衬底上的均匀性。随着衬底加工中的几何形状不断缩小,在衬底上形成结构的技术挑战增加。

[0004]

在常规的衬底加工系统中,晶圆检查系统(wis)通常用于在一个或多个加工步骤被执行期间或之后检查衬底(比如半导体晶圆)。例如,常规的wis可以用于在晶圆经受涂覆后烘烤(pab,post apply bake)工序以固化或硬化涂覆到晶圆表面的层之后,确定该层的膜厚度(ft)。在另一示例中,常规的wis可以用于在晶圆被显影以形成结构之后,确定在晶圆上形成的结构的关键尺寸(cd)。在一些情况下,可以将由晶圆检查系统获得的数据提供给高级过程控制(apc)系统以进行过程控制,和/或提供给故障检测系统以检测晶圆上的缺陷。

[0005]

一些晶圆检查系统(wis)模块监测晶圆上的色差并将色差与ft值或cd值相关联。然而,两个相似但不同的wis模块之间的硬件差异可能会导致每个wis模块对颜色的解释稍有不同。这可能会导致每个wis模块产生不同的检查结果,即使在检查同一个层或同一个晶圆时也是如此。

技术实现要素:

[0006]

本文披露了用于校准晶圆检查系统模块的系统和方法的各种实施例。更具体地,本披露提供了用于校准由包括在wis模块内的相机系统从衬底获得的多光谱带值的系统和方法的各种实施例。在一个实施例中,多光谱带值是红色、绿色和蓝色(rgb)值。如下文更详细描述的,本文披露的校准方法可以使用具有预定厚度变化图案或颜色变化图案的测试晶圆来生成多光谱带偏移值。这些多光谱带偏移值可以被应用于从衬底获得的多光谱带值,以生成校准后的多光谱带值,这补偿了包括在多个wis模块内的相机系统之间的光谱响应度差异。

[0007]

根据一个实施例,本文提供的一种系统通常可以包括多个晶圆检查系统(wis)模块,用于监测衬底的一个或多个特性。在这样的实施例中,每个wis模块可以包括:(1)相机系统,该相机系统被配置为在该衬底布置在该wis模块内时从该衬底获得多光谱带值;以及(2)控制器,该控制器被耦合以从该相机系统接收这些多光谱带值,其中,该控制器被配置

为将多个多光谱带偏移值应用于从该相机系统接收的这些多光谱带值,以生成校准后的多光谱带值,这补偿了在包括在该多个wis模块内的相机系统之间的光谱响应度差异。

[0008]

根据另一实施例,一种方法用于校准由至少一个或更多个晶圆检查系统(wis)模块生成的多光谱带值,其中,该至少一个或更多个wis模块中的每一个包括被配置为从布置在wis模块内的测试晶圆、样本晶圆或衬底获得多光谱带值的相机系统、以及被耦合以接收和校准这些多光谱带值的控制器。该方法可以包括:(1)将该衬底设置在这些wis模块中的至少一个内以获得该衬底的多光谱带值;以及(2)将多光谱带偏移值应用于从该衬底获得的这些多光谱带值,以生成校准后的多光谱带值,这补偿了包括在多个wis模块内的相机系统之间的光谱响应度差异。

附图说明

[0009]

通过参考以下结合附图的描述,可以获取对本发明及其优点的更透彻的理解,其中,相似的附图标记指示相似的特征。然而,应注意,这些附图仅展示了所披露的构思的示例性实施例,并且因此不被认为限制了范围,因为所披露的构思可以承认其他同等有效的实施例。

[0010]

图1是晶圆检查系统(wis)模块的框图,该wis模块包括相机系统和控制器以监测晶圆上的色差。

[0011]

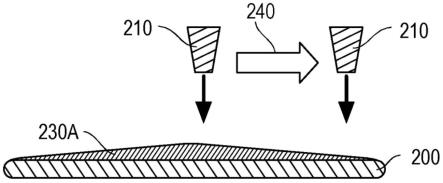

图2a是展示具有预定厚度变化图案的测试晶圆的一个实施例的立体图。

[0012]

图2b是图2a所示的测试晶圆的侧视图。

[0013]

图2c至图2n展示了用于形成具有厚度变化的测试晶圆的示例性方法。

[0014]

图3是展示具有预定颜色变化图案的测试晶圆的一个实施例的俯视图。

[0015]

图4是展示用于校准由包括在多个wis模块内的相机系统从衬底获得的rgb值的方法的一个实施例的流程图。

具体实施方式

[0016]

本文披露了用于校准晶圆检查系统(wis)模块的系统和方法的各种实施例。更具体地,本披露提供了用于校准由包括在wis模块内的相机系统从衬底获得的多光谱带值的系统和方法的各种实施例。这些多光谱带值可以各自是在对应光谱带(即,波长带)上获得的积分强度。因此,例如,红色、绿色和蓝色光谱带可以各自具有相关联的光谱带值,该值是针对该波长带检测到的强度。如下文更详细描述的,本文披露的校准方法可以使用具有预定厚度变化图案或颜色变化图案的测试晶圆来生成多光谱带偏移值。这些多光谱带偏移值可以被应用于从衬底获得的多光谱带值,以生成校准后的多光谱带值,这补偿了包括在多个wis模块内的相机系统之间的光谱响应度差异。在一个实施例中,多光谱带值是红色、绿色和蓝色(rgb)值。

[0017]

如本文所描述的,提供相机系统以从衬底获得光谱值。本文所使用的相机和技术可以是多光谱或甚至是高光谱成像相机和技术。这样的相机和技术可以从多个光谱带获得光谱信息,其中,光谱带可以是一个或多个波长。在一个示例性实施例中,相机和技术可以捕捉传统的可见红色、绿色、蓝色(rgb)光谱信息。如下所述,rgb技术仅用作示例性光谱带。然而,将认识到,这仅仅是示例性的,并且这些技术和设备同样适用于其他可见和不可见带

的光谱信息。因此,尽管在一些示例中给出了特定的rgb带,但是所有示例都可以与其他光谱带的信息一起使用。此外,尽管rgb示例提供了三个带的光谱信息,但是应当认识到,本文所描述的技术可以应用于多于或少于三个带的信息。进一步地,这些带可以是窄带(甚至只有一个波长)或更宽的带,比如但不限于例如更宽的rgb带。此外,本文所使用的术语“相机”不限于收集可见光谱信息的光学传感器。更确切地说,术语“相机”指的是收集光谱成像信息的任何光学检测器。所使用的相机可以是多种光学检测器中的任何一种,例如多光谱相机(其包括子集高光谱相机)、传统的可见光相机和提供关于多个波长的光谱信息的其他相机。可以使用的示例性相机包括chen等人在2020年5月21日提交的名称为“optical diagnostics of a semiconductor process using hyperspectral imaging[使用高光谱成像对半导体工艺的光学诊断]”的美国专利申请号16/880034和chen等人在2020年5月21日提交的名称为“optical diagnostics of asemiconductor process using hyperspectral imaging[使用高光谱成像对半导体工艺的光学诊断]”的美国专利申请号16/880042中披露的光学检测器,这些专利申请的披露内容均通过援引以其全文并入本文。

[0018]

如上所述,晶圆检查系统通常用于在衬底加工系统内一个或多个加工步骤被执行期间或之后检查衬底(比如半导体晶圆)。例如,wis可以在晶圆经受涂覆后烘烤(pab,post apply bake)工序以固化或硬化涂覆到晶圆表面的层之后,确定该层的膜厚度(ft)。在另一示例中,wis可以在晶圆被显影以形成结构之后,确定在晶圆上形成的结构的关键尺寸(cd)。

[0019]

一些晶圆检查系统(wis)模块使用相机来监测衬底上的色差并将色差与膜厚度(ft)或关键尺寸(cd)值相关联。不幸的是,目前依赖相机的wis模块可能并不总是产生一致的检查结果,即使是在检查同一个层或同一个晶圆时也是如此。例如,由于两个相似但不同的wis模块之间的硬件差异(例如,光源光谱/强度差异、颜色传感器光谱响应度差异、晶圆倾斜差异、弯曲反射镜差异等),这两个wis模块对同一个膜和/或衬底的颜色的解释可能不同。由于这些差异,很难将通用模型(例如,将在衬底上检测到的色差与特定材料的ft或cd相关联或将该色差转换为特定材料的ft或cd的单个数学模型)应用于检查该材料的所有wis模块。

[0020]

已经尝试通过将线性偏移(例如,单一颜色偏移)应用到用于将色差转换为给定材料的ft或cd的通用模型来校准多个wis模块的光谱输出。不幸的是,由于模块中使用的相机系统的光谱响应度不同,因此将单一颜色偏移应用于通用模型仍然无法在多个wis模块上产生一致的检查结果。例如,当将两个单独的相机系统的rgb光谱输出与晶圆上形成的二氧化硅(sio2)层的厚度变化进行比较时,可能会检测到这些相机系统对蓝色光谱波长的光谱响应度的差异显著大于对绿色(和红色)光谱波长的光谱响应度的差异。进一步地,相机系统的光谱响应度的差异也随材料而变化。这使得很难通过将单一颜色偏移应用到通用模型来在多个wis模块之间实现一致的检查结果。

[0021]

本披露提供用于校准多个wis模块的系统和方法的各种实施例,其中,每个wis模块包括相机系统,该相机系统被配置为从布置在wis模块内的衬底获得红色、绿色和蓝色(rgb)值。进一步地,控制器被耦合以从相机系统接收rgb值,其中,控制器被配置为将多个rgb偏移值应用于从相机系统接收的rgb值,以生成校准后的rgb值,这补偿了在包括在多个wis模块内的相机系统之间的光谱响应度差异。一旦生成了校准后的rgb值,就可以将通用

模型应用于校准后的rgb值,以将在衬底上检测到的色差转换为膜厚度(ft)或关键尺寸(cd)值。

[0022]

图1展示了晶圆检查系统(wis)模块100的一个实施例,该晶圆检查系统可以用于在一个或多个加工步骤(例如,涂覆工艺、烘烤工艺、显影工艺等)已经被执行以加工衬底之后监测衬底(比如半导体晶圆)的一个或多个特性。更具体地,图1展示了wis模块100的一个这样的实施例,即该模块使用相机系统108来监测衬底上的色差,并且使用控制器110将由相机系统检测到的色差与膜厚度(ft)或关键尺寸(cd)值相关联。

[0023]

在一些实施例中,wis模块100可以集成在衬底加工系统内,用于在衬底加工系统内进行衬底加工时检查衬底。在其他实施例中,wis模块100可以是位于衬底加工系统外部的独立模块。然而,将认识到,图1中所示的wis模块100仅是示例性的,并且本文所描述的方法可以用于校准利用相机系统来监测衬底上的色差并利用控制器来将色差与膜厚度(ft)或关键尺寸(cd)值相关联的wis模块的其他实施例。

[0024]

如图1所示,wis模块100由外壁102界定,并且包括用于在衬底(例如,晶圆)106被布置在wis模块内以供检查时支撑衬底的支撑结构104。相机系统108被布置在wis模块100内。在一些实施例中,相机系统108可以联接到外壁102的内表面并且在衬底106上方居中(如图1所示),使得相机系统108的视场(fov)捕获衬底106的整个上表面。然而,将认识到,图1中所示的相机位置仅是一个示例,并且在其他实施例中,相机系统108可以以替代性的方式定位在wis模块100内。进一步地,可以使用反射镜或其他光学器件将图像引导到位于wis模块中的不同位置的相机系统。例如,反射镜可以位于图1的相机的位置以将图像引导到位于与图1的衬底106的平面平行的平面中的相机。

[0025]

相机系统108通常可以包括光源和感光传感器。然而,应当注意,可以使用多种相机系统,包括但不限于电荷耦合器件(ccd)图像传感器相机、互补金属氧化物半导体(cmos)图像传感器相机、n型金属氧化物半导体(nmos)图像传感器相机、砷化铟镓(ingaas)图像传感器相机、铟锑(insb)图像传感器相机等。

[0026]

包括在相机系统108内的光源通常可以是具有可见光谱的或更长的光源。例如,可见光谱、近红外(nir)、短波红外(swir)和中红外(mir)中的光源代表了可以在相机系统108内用于照射衬底106表面的示例性光源。

[0027]

相机系统108的感光传感器(例如,ccd、cmos、nmos等)检测从衬底106的表面反射的光,并将检测到的光转换成原始rgb值的线扫描或矩阵。从相机系统108输出的rgb值被提供给控制器110以供进一步处理。

[0028]

控制器110通常可以包括具有存储的程序指令和/或数据的计算机可读介质112、以及用于执行存储在计算机可读介质112内的程序指令的处理器114。如图1所示,存储在计算机可读介质112内的程序指令和/或数据可以包括通用模型116和至少一个rgb偏移表118中的一个或多个。在一些实施例中,在计算机可读介质112内可以针对各种不同的材料和/或层存储单独的通用模型116和单独的rgb偏移表118。例如,可以对具有多种下层和多种上覆层的衬底进行分析。下层可以是多种层中的任何一种,包括但不限于硅、非晶硅、多晶硅、二氧化硅、其他氧化物、碳化硅、其他碳化物、氮化硅、其他氮化物等。进一步地,施加到下层的上覆层材料可以是多种类型中的任何一种,包括但不限于抗蚀剂层、二氧化硅层、抗反射涂层(arc)(底部抗反射涂层或顶部抗反射涂层)、硅抗反射层、旋涂碳层、旋涂玻璃层等。因

此,程序指令和数据可以包括多个通用模型和多个rgb偏移表,其中,每个通用模型和每个rgb偏移表对应于可以应用于不同表面类型衬底的不同材料。

[0029]

在一些实施例中,用于生成(多个)rgb偏移表118的程序指令也可以存储在计算机可读介质112内并由处理器114执行。替代性地,这样的处理可以由与wis模块100分离的其他控制器来执行。

[0030]

如下文更详细描述的,控制器110可以将用于特定材料的rgb偏移表118应用于从相机系统108输出的原始rgb值,以生成校准后的rgb值。一旦生成了校准后的rgb值,控制器110就可以将对应的通用模型116应用于校准后的rgb值,以将在衬底106上检测到的色差转换为膜厚度(ft)或关键尺寸(cd)值。通过将通用模型116和rgb偏移表118应用于从相机系统108输出的rgb值,控制器110补偿了包括在不同wis模块内的相机系统之间的光谱响应度差异,从而对于施加到衬底106的给定材料产生一致的检查结果(例如,一致的ft或cd值)。

[0031]

如下文更详细描述的,rgb偏移表118中的一个或多个可以使用具有预定厚度变化图案和/或预定颜色变化图案的一个或多个测试晶圆来生成。本披露设想了具有预定厚度变化图案和/或预定颜色变化图案的测试晶圆以及用于创建这样的测试晶圆的方法的各种实施例。在这样的实施例中,使用特定材料创建的测试晶圆可以用于生成针对该材料的rgb偏移表118。

[0032]

在一些实施例中,测试晶圆可以用于校准包括在衬底加工系统的同一轨道内(或轨道之间)的多个wis模块。在其他实施例中,测试晶圆可以用于校准多个独立的wis模块。

[0033]

在一些实施例中,测试晶圆可以在衬底正经历加工时(即,在使用时)动态地创建。在其他实施例中,测试晶圆可以在需要校准一个或多个wis模块之前的某个时间创建。例如,预制测试晶圆可以驻留在备用站的轨道中以用于常规的自动校准程序,或者驻留在晶圆载体中以用于轨道之间的手动校准程序。

[0034]

应当注意,本文所示和描述的(多个)处理器可以以多种方式实施。在一个示例中,处理器114可以是计算机。在另一个示例中,处理器114可以包括被编程为提供本文所描述的功能的一个或多个可编程集成电路。例如,一个或多个处理器(例如,微处理器、微控制器、中央处理单元(cpu)、数字信号处理器(dsp)等)、可编程逻辑器件(例如,复杂可编程逻辑器件(cpld))、现场可编程门阵列(fpga)等)和/或其他可编程集成电路(例如,专用集成电路(asic)等)可以使用软件或其他程序指令进行编程,以实施本文所描述的处理器114的功能。

[0035]

应当进一步注意,软件或其他程序指令可以存储在作为一个或多个非暂态计算机可读介质的计算机可读介质112中,并且当由处理器114执行时,软件或其他程序指令使处理器执行本文所描述的过程、功能和/或能力。非暂态计算机可读介质的示例包括但不限于计算机可读存储器(例如,只读存储器(rom)、随机存取存储器(ram)、闪存等)和计算机可读存储设备(例如,硬盘驱动器(hdd)、固态驱动器(sdd)、软盘、dvd、cd-rom等)。也可以实施其他变型。

[0036]

如上所述,本文所描述的校准方法使用(多个)测试晶圆来生成(多个)rgb偏移表118。在一些实施例中,本文所描述的(多个)测试晶圆可以具有跨晶圆的预定厚度变化图案(参见例如图2a至图2b)。在其他实施例中,(多个)测试晶圆可以具有跨晶圆的预定颜色变化图案(参见例如图3)。使这些测试晶圆移动通过一系列wis模块,使得控制器110(或另一

个处理器)能够构建(多个)rgb偏移表118,这补偿了多个wis模块之间的输出差异。在一些实施例中,控制器110(或另一处理器)可以利用(多个)测试晶圆针对可以施加到衬底106的多种材料或层中的每一种创建单独的rgb偏移表118。

[0037]

有许多不同的方法可以创建具有预定厚度变化图案的测试晶圆。本披露设想了至少五种不同的方法来在衬底加工轨道内创建具有预定厚度变化图案(例如,预定楔形、径向、阶梯形、凹形结构、凸形结构等图案)的测试晶圆,并且设想了两种不同的方法使用衬底加工轨道以及衬底加工轨道外部的附加工具和/或工艺来创建测试晶圆。然而,将认识到,本领域技术人员将理解还可以如何使用本文未明确阐述的附加方法来生成具有预定厚度变化图案的测试晶圆。

[0038]

在第一实施例中,可以使用具有可编程升降装置阵列的热板(如例如在美国专利号9,978,618中所描述的)来在测试晶圆上创建预定楔形图案。在第一实施例中,将经涂覆的晶圆设置在热板上,并且在经涂覆的晶圆与热板之间创建楔形气隙,以产生跨晶圆的温差。由于烘烤气隙条件的不同,温差会产生跨晶圆的厚度变化图案(例如,楔形)。在第一实施例中,可以使用基本上任何材料来创建测试晶圆。这样的实施例直接涵盖由烘烤效果导致的聚合物基质中剩余溶剂差异。进一步地,它可以涵盖热基交联材料的使用,其中厚度变化可以是基于温度相关的交联量而产生的。

[0039]

在第二实施例中,可以使用与可变喷嘴位置相结合的多涂层方法来创建跨测试晶圆的预定径向相关厚度变化图案。图2a和图2b示出了具有径向相关厚度变化的测试晶圆200的一个示例。如出于说明性目的在图中所示,示出了突然的厚度变化,但是将认识到,厚度变化可以不那么突然或可以连续逐渐变化。通过可变喷嘴位置的使用,可以利用多种方法来创建具有不同涂层厚度的测试晶圆。图2c至图2h展示了使用可变喷嘴位置进行涂覆和溶剂施加的方法。图2i至图2l展示了仅使用可变喷嘴位置进行涂覆的方法。图2m至图2n展示了仅使用可变喷嘴位置进行溶剂施加的方法。

[0040]

如图2c至图2h所示,可以首先使用位于测试晶圆中心处的涂覆喷嘴205为测试晶圆200旋涂出层212。旋涂的每分钟转数(rpm)可以是标准rpm值。然后,如图2d所示,可以用溶剂喷嘴210施加溶剂以去除层212的一部分。如图2d所示,溶剂喷嘴可以从中心偏移,以便在测试晶圆上留下层212的部分212a。此时,可以对测试晶圆进行烘烤工艺。接下来,如图2e所示,可以使用从测试晶圆的中心偏移的涂覆喷嘴205,并且使用比用于形成层212的更高的rpm来向测试晶圆施加与层212厚度不同的层214。如图2f所示,然后可以使溶剂喷嘴210比图2d中所示的偏移甚至更远地将溶剂施加到测试晶圆上,以便在测试晶圆上留下层214的部分214a。然后,可以执行另一次烘烤工艺。然后,如图2g所示,可以使用与测试晶圆的中心的偏移比图2e的偏移甚至更大的涂覆喷嘴205,并且以比用于形成层214的甚至更高的rpm来向测试晶圆施加与层212或层214不同的又另一厚度的层216。可以再次对测试晶圆进行烘烤工艺。在图2h中示出了具有不同厚度的层和/或层的部分212a、214a和216的所产生的测试晶圆200。将认识到,图2c至图2h的实施例不限于三个涂覆步骤,而是该工艺可以利用更多单独的涂覆步骤来提供跨测试晶圆的更多厚度变化。

[0041]

图2i至图2l展示了通过移动涂覆喷嘴205以形成相继的层来在测试晶圆上形成厚度变化的示例方法。在这样的实施例中,涂层叠加使得跨测试晶圆从中心到边缘获得凹形轮廓。如图所示,涂覆喷嘴205可以居中以形成层220。然后,可以进行烘烤工艺。然后,如图

所示,可以逐渐移动涂覆喷嘴以形成每一层222、224和226(在每一层形成之后接着进行烘烤)。

[0042]

图2m至图2n展示了基于溶剂喷嘴210的移动的技术。在图2m至图2n的实施例中,该工艺采用减去法,使得跨测试晶圆从中心到边缘获得凸形轮廓。如图2m所示,为测试晶圆涂覆层230。然后,如图2n所示,在如移动箭头240所示地将溶剂喷嘴从中心位置移动到边缘位置的同时,从溶剂喷嘴210施加溶剂。这样的溶剂施加可以产生具有如图所示的逐渐厚度轮廓变化的层230a。

[0043]

在第三实施例中,可以使用显影剂或刻蚀剂(例如,四甲基氢氧化铵(tmah)或溶剂)和线性扫描低冲击浸置(puddle)方法来在测试晶圆上创建预定厚度变化图案(例如,楔形)。在一个示例实施方式中,可以将标准(例如,2.36%)或更高浓度的tmah与在tmah被冲洗掉之前同材料的可变显影接触时间(这例如由喷嘴扫描速率限定)配对。在另一个示例性实施方式中,可以将溶剂与类似的线性扫描低冲击浸置方法一起使用,以在测试晶圆上创建预定厚度变化图案。尽管在第三实施例中可以使用多种不同的材料,但是可以针对每种材料使用某种方案优化(例如,喷嘴扫描速率)。

[0044]

在第四实施例中,可以在步进机/扫描仪上曝光测试晶圆,其中抗蚀剂在测试晶圆上的曝光剂量在0到eo(用于清空的能量)之间变化。在该实施例中,可以使用部分亚eo(用于清空的能量)曝光来创建预定厚度变化图案。例如,根据被涂覆的材料和所使用的曝光技术,可以获得原始涂层厚度的0%到100%的不同厚度变化。在一个示例实施方式中,可以使用晶圆边缘曝光(wee)系统来创建具有不同抗蚀剂厚度的测试晶圆。例如,在wee系统内,可以通过硬件(例如,通过在慢速旋转期间改变孔径大小)或通过编程步进抗反射涂层(arc)曝光工艺来产生可变边缘曝光。在测试晶圆经wee系统加工后,可以对测试晶圆进行曝光后烘烤(peb)工艺,然后进行显影(dev)工艺。在将dev工艺与可变曝光一起使用的情况下,可以获得从0到100%的全范围的厚度变化。在没有显影工艺的情况下,由于曝光的脱保护事件导致的副产物放气,因此厚度的变化仍可以产生高达20%的膜厚度损失。为了确保在测试晶圆上创建大量的厚度台阶/变化,可以在dev工艺中使用稀释的显影溶液来减慢曝光区域的溶剂化过程。这种方法特别适合于抗蚀材料。在arc工艺中,基于曝光进行交联,交联对厚度的影响可以取决于交联副产物是否放气的性质。通常,如果副产物不放气,则可以发生高达15%的膜厚度损失,如果副产物会根据交联百分比放气,则可以发生超过50%的膜厚度损失。

[0045]

在第五实施例中,可以使用其他基于轨道的曝光系统来(例如在抗蚀剂层中)创建预定厚度变化图案。可以使用各种机制,包括使用各种曝光波长。例如,这种系统可以用于通过对一些(如果不是大多数)材料的交联、氧化、断键或脱保护来在测试晶圆上创建图案化的厚度变化。在一些实施例中,可以使用两个曝光波长(例如172nm和365nm),但达到中uv范围的其他波长也是已知的。在一个实施例中,可以使用氧化机制和/或断键机制。在这个实施例中,可以使用短波长uv光(例如峰值172nm)来破坏有机物质中的键。在空气中,额外产生的臭氧会将这些污染物氧化成二氧化碳和水。在另一种机制中,使用交联。例如,一些交联催化剂可以在172nm处发生反应。其他交联催化剂可以针对深uv波长和中uv波长进行定制。进一步地,脱保护机制可以通常基于光致酸产生剂(pag)的吸收而产生。pag已针对193nm、248nm、365nm的波长进行定制。在基于轨道的系统的一个示例中,可以使用具有在曝

光条下方扫描的工作台的线条曝光。在该系统中,扫描速率(除其他外)可以用于在扫描中控制/产生程序性的曝光剂量,以产生扫描方向上的梯度。可以使用单灯与线性扫描工作台曝光系统和/或多灯曝光系统在172nm附近对测试晶圆进行曝光。在一个示例实施方式中,这些系统中的一个或多个可以用于通过例如扫描速率(在单灯与线性扫描工作台曝光系统中)或灯功率配置(在多灯曝光系统中)来实现可变的氧化。在这些实施例中,膜厚度变化可以是原始膜厚度的0%至100%,这取决于曝光时间。基于交联的膜厚度损失取决于交联副产物是否放气的性质。通常,如果副产物不放气,则可以看到高达15%的膜厚度损失,如果副产物会根据所产生的交联百分比放气,则可以发生超过50%的膜厚度损失。对于没有显影工艺的脱保护,脱保护水平的变化可以产生0至20%的膜厚度损失,这与脱保护事件中副产物的放气相关联,但在有显影的情况下,相同的脱保护水平可以允许0至100%的膜厚度损失。

[0046]

在前五个实施例中,描述了用于使用衬底加工轨道内(原位)的系统/加工模块在测试晶圆上创建预定厚度变化图案的方法。在接下来的一系列实施例中,描述了用于使用衬底加工轨道以及在衬底加工轨道外部的附加工具和工艺在测试晶圆上创建预定编程厚度变化图案的方法。

[0047]

在第六实施例中,可以在步进机/扫描仪上曝光精细阶梯式、开放式(open frame)剂量步进、抗蚀剂涂覆的测试晶圆,其中抗蚀剂在测试晶圆上的曝光剂量在0到eo(用于清空的能量)之间变化,然后进行peb和dev工艺以创建跨测试晶圆的预定阶梯式厚度变化图案。在其最简单的形式中,在第六实施例中创建的测试晶圆可以按剂量曲折(meander)曝光工艺进行曝光。然而,为了防止任何wis光学系统效果影响对多个wis模块的rgb偏移确定,随机精细开放式剂量步进工艺可能是优选的。这种方法无需额外的加工,适用于抗蚀材料。

[0048]

在第七实施例中,可以对根据第六实施例创建的测试晶圆进行后续处理。例如,在第六实施例中创建的抗蚀剂可以用作掩膜层,以将类似的阶梯式厚度变化转印到其他感兴趣的材料中。

[0049]

本披露还设想了可以创建具有预定颜色变化图案的测试晶圆的方式。例如,可以使用彩色打印机技术和低粗糙度衬底(比如聚乙烯)来制造彩色打印的测试晶圆300,如图3所示。在该实施例中,可以使用彩色打印机将不同的颜色样本转印到彩色打印的测试晶圆300上。颜色样本可以覆盖较宽的颜色范围。在一个示例中,颜色范围可以覆盖可见光谱的颜色,因为普通相机系统响应于这样的范围。使用宽范围的调色板可以提供与不同材料(以及在不同下层上)由于厚度不同而创建的宽范围光谱反射率结果相对应的颜色。这样的调色板允许建立相机可以校准回到的真实(ground truth)颜色(假设在创建调色板时变化很小)。如果校准后在wis模块上以相同的方式观察到真实颜色,则可以在不同的wis模块中以类似的方式看到该材料的光谱反射率结果。图3的调色板可以都是不同的颜色。在替代性实施例中,相同的调色板可以在衬底上的不同位置重复,以便检测由可能与衬底位置相关的系统变化引起的光谱变化。

[0050]

在创建针对特定材料(例如,sio2)的测试晶圆之后,可以使测试晶圆移动通过一系列wis模块(比如wis模块100)以创建rgb偏移表118,每个wis模块在检查包括该材料的衬底106时可以使用该rgb偏移表来校准由该wis模块产生的原始rgb值。当测试晶圆布置在给定的wis模块100内时,从测试晶圆反射的光被相机系统108检测并转换成原始rgb值的线扫

描或矩阵,该线扫描或矩阵被提供给控制器110。控制器110从每个wis模块接收针对测试晶圆获得的rgb值,并将针对测试晶圆获得的rgb值与针对样本晶圆(例如,由半导体加工系统加工或正在半导体加工系统内部经历加工的晶圆)获得的rgb值进行比较,以确定用于每个颜色通道(红色、绿色和蓝色)的偏移值。

[0051]

在一些实施例中,控制器110可以通过以下方式来比较rgb值:生成从测试晶圆和样本晶圆获得的rgb值的3d散点图,并且对包含在3d散点图的每个颜色单元中的测试晶圆的rgb值求平均和对包含在3d散点图的每个颜色单元中的样本晶圆的rgb值求平均。一旦确定了平均rgb值,就可以根据以下等式计算每个颜色通道(红色、绿色和蓝色)的偏移值(例如,增量或比率)。

[0052]r增量

(r

样本

,g

样本

,b

样本

)=r

测试-r

样本

[0053][0054]

在上述等式中,每个颜色通道的偏移值(例如,r

增量

或r

比率

)是通过确定在3d散点图的每个颜色单元内的测试晶圆的平均rgb值(r

测试

)与样本晶圆(r

样本

)的平均rgb值之间的差(增量)或比率来计算的。尽管仅针对r通道进行了演示,但是应当注意,类似的等式可以用于计算g通道和b通道的偏移值(例如,g

增量

或g

比率

和b

增量

或b

比率

)。在一些实施例中,可以向数据应用插值方法(例如,线性插值法、样条插值法、谢别德插值法、克里金插值法等)。使用插值方法允许从设定数量的离散调色板颜色创建连续的颜色响应。因此,测试晶圆中的颜色数量可以小于模型支持的衬底上检测到的颜色数量。

[0055]

一旦确定了特定材料的rgb偏移值,就可以将这些rgb偏移值作为rgb偏移表118存储在每个wis模块内,并且当wis模块检查包括在测试晶圆上提供的相同材料的衬底106时,这些rgb偏移值可以用于校准随后由wis模块获得的rgb值。然而,rgb偏移值的存储也可以在wis模块外部进行,例如在分离的连接的计算单元或处理单元中进行。当随后在wis模块100内设置包括特定材料的衬底106时,可以使用用于该材料的rgb偏移表118来校准由相机系统108从衬底106获得的原始rgb值。通过将至少一个通用模型116应用于校准后的rgb值,而不是从相机系统108接收到的原始rgb值,控制器110补偿了包括在不同wis模块内的相机系统之间的光谱响应度差异,从而对于施加到衬底106的给定材料产生一致的检查结果(例如,一致的ft或cd值)。

[0056]

在一些实施例中,可以将存储在rgb偏移表118内的rgb偏移值应用于从衬底106获得的原始rgb值,以生成rgb参数空间中的任何位置的校准后的rgb值。例如,可以根据以下等式计算校准后的红色值。

[0057]r校准后

=r

样本

+r

增量

(r

样本

,g

样本

,b

样本

)

[0058]r校准后

=r

样本

×r比率

(r

样本

,g

样本

,b

样本

)

[0059]

同样,尽管针对r值进行了演示,但是应当注意,类似的方程可以用于校准rgb参数空间中任何位置的g值和b值。

[0060]

图4展示了实施本文所描述的校准技术的方法的一个实施例。更具体地,图4展示了使用具有预定厚度变化图案或预定颜色变化图案的测试晶圆来校准由晶圆检查系统(wis)模块生成的rgb值的方法400的一个实施例。尽管不严格限于此,但图4所示的方法也可以用于校准多个wis模块,该多个wis模块可以集成在衬底加工系统内和/或是耦合到衬

底加工系统的独立wis模块。如上所述,每个wis模块通常可以包括用于从布置在wis模块内的测试晶圆、样本晶圆或衬底获得红色、绿色和蓝色(rgb)值的相机系统108、以及被耦合以接收和校准rgb值的控制器110。

[0061]

将认识到,图4所示的方法仅是示例性的,并且附加的方法可以利用本文所描述的技术。应当进一步注意,可以将附加的步骤添加到图4所示的方法中,因为所描述的步骤并非旨在是排他的。此外,步骤的顺序不限于图4中所示的顺序,因为可能出现不同的顺序和/或可以组合地或同时地执行各种步骤。进一步地,本文所提供的技术可以省略图4中的一些步骤。

[0062]

如图4所示,在一些实施例中,方法400可以开始于使测试晶圆移动通过多个wis模块以获得移动通过每个wis模块的测试晶圆的rgb值(在步骤410中)。测试晶圆包括跨测试晶圆的预定厚度变化图案或预定颜色变化图案。在步骤420中,方法400将从测试晶圆获得的rgb值与从样本晶圆获得的rgb值进行比较以确定红色、绿色和蓝色(rgb)偏移值。在步骤430中,将rgb偏移值至少暂时存储在每个wis模块内。

[0063]

在步骤440中,将衬底设置在wis模块中的至少一个内以获得衬底的rgb值。在步骤450中,将在步骤420中确定的rgb偏移值应用于在步骤440中从衬底获得的rgb值,以生成校准后的rgb值,这补偿了多个wis模块内包括的相机系统之间的光谱响应度差异。在步骤460中,将通用模型应用于校准后的rgb值,以将在衬底上检测到的色差转换为膜厚度(ft)或关键尺寸(cd)值。通过将通用模型应用于在步骤450中生成的校准后的rgb值,而不是在步骤410中获得的原始rgb值,方法400补偿了包括在不同wis模块内的相机系统之间的光谱响应度差异,从而对于施加到衬底的给定材料产生了一致的检查结果(例如,一致的ft或cd值)。

[0064]

如上所述,在一些实施例中,可以使用少于图4中的所有步骤。例如,一种示例性方法可以用于校准由晶圆检查系统(wis)模块生成的rgb值,其中,wis模块包括被配置为从布置在wis模块内的测试晶圆、样本晶圆或衬底获得红色、绿色和蓝色(rgb)值的相机系统、以及被耦合以接收和校准rgb值的控制器。该方法可以仅包括图4的步骤440和步骤450。

[0065]

在一些实施例中,方法400可以在移动测试晶圆之前创建具有预定厚度变化图案的测试晶圆(在步骤410中)。可以使用任何上述方法创建具有预定厚度变化图案的测试晶圆。

[0066]

例如,在第一实施例中,具有预定厚度变化图案的测试晶圆可以通过以下方式来创建:将经涂覆的测试晶圆设置在具有可编程升降装置阵列的热板上,并且在经涂覆的测试晶圆与热板之间创建楔形气隙以在经涂覆的测试晶圆上产生温差,从而产生跨测试晶圆的预定楔形图案。在第二实施例中,具有预定厚度变化图案的测试晶圆可以通过以下方式来创建:使用与可变喷嘴位置相结合的多涂层方法,以创建跨测试晶圆的预定径向相关厚度变化图案。在第三实施例中,具有预定厚度变化图案的测试晶圆可以通过以下方式来创建:使用与可变显影接触时间和显影剂或溶剂相结合的线性扫描低冲击浸置方法,以在测试晶圆上创建预定楔形图案。在第四实施例中,具有预定厚度变化图案的测试晶圆可以通过以下方式来创建:使用可变边缘曝光,随后进行曝光后烘烤(peb)工艺和显影(dev)工艺,以创建具有原始膜厚度的0到100%的预定图案,如上所述,该百分比取决于特定方法和测试晶圆上所使用的材料。在第五实施例中,具有预定厚度变化图案的测试晶圆可以通过以下方式来创建:使用单灯与线性扫描工作台曝光系统或多灯曝光系统,以创建具有原始膜

厚度的0到100%的预定图案的预定图案,如上文针对交联机制、氧化机制、断键机制或脱保护机制所描述的,该百分比取决于特定方法和测试晶圆上所使用的材料。在第六实施例中,具有预定厚度变化图案的测试晶圆可以通过以下方式来创建:使用步进机/扫描仪来曝光开放式剂量步进、抗蚀剂涂覆的测试晶圆,随后进行曝光后烘烤(peb)工艺和显影(dev)工艺,以在测试晶圆上创建预定阶梯式厚度变化图案。

[0067]

在其他实施例中,方法400可以在移动测试晶圆之前创建具有预定颜色变化图案的测试晶圆(在步骤410中)。例如,可以使用彩色打印机将多个不同的颜色样本转印或打印到测试晶圆上,以创建具有预定颜色变化图案的测试晶圆,如图3所示。

[0068]

在一些实施例中,方法400可以在衬底正经历加工的同时创建即时创建的测试晶圆。在其他实施例中,测试晶圆可以预先制造并储存在备用站中以用于常规自动校准程序,或储存在晶圆载体中以用于手动校准程序。

[0069]

如上所述,本文所使用的相机和技术可以是多光谱或甚至是高光谱成像相机和技术。这样的相机和技术可以从多个光谱带获得光谱信息,其中,光谱带可以是一个或多个波长。在上述的一些示例性实施例中,相机和技术可以捕捉传统的可见红色、绿色、蓝色(rgb)光谱信息。rgb技术仅用作示例性光谱带。然而,将认识到,这仅仅是示例性的,并且这些技术和设备同样适用于其他可见和不可见带的光谱信息。因此,尽管在一些示例中给出了特定的rgb带,但是所有示例都可以与其他光谱带的信息一起使用。此外,尽管rgb示例提供了三个带的光谱信息,但是应当认识到,本文所描述的技术可以应用于多于或少于三个带的信息。进一步地,这些带可以是窄带(甚至只有一个波长)或更宽的带,比如但不限于例如更宽的rgb带。所使用的相机可以是多种光学传感器中的任何一种,例如多光谱相机(其包括子集高光谱相机)、传统的可见光相机和提供关于多个波长的光谱信息的其他相机。

[0070]

将认识到,本文所披露的方法实施例可以在已经在比如液体分配单元、烘烤单元或组合烘烤模块等加工单元中加工各种衬底之前、期间或之后使用。衬底可以是期望进行图案化的任何衬底。例如,在一个实施例中,衬底可以是其上形成有一个或多个半导体加工层(所有加工层一起可以包括衬底)的半导体衬底。因此,在一个实施例中,衬底可以是已经经受了多个半导体加工步骤的半导体衬底,该多个半导体加工步骤产生了各种各样的结构和层,所有这些结构和层在衬底加工领域中都是已知的并且被认为是衬底的一部分。例如,在一个实施例中,衬底可以是其上形成有一个或多个半导体加工层的半导体晶圆。

[0071]

鉴于该描述,本发明的进一步修改和替代性实施例对于本领域技术人员将是显而易见的。因此,该描述将被解释为仅是说明性的,并且是为了教导本领域技术人员实施本发明的方式。应当理解的是,在本文示出和描述的本发明的形式和方法将被视为目前的优选实施例。等效的技术可以代替本文展示和描述的技术,并且可以独立于其他特征的使用来使用本发明的某些特征,所有这些对于受益于本发明的描述的本领域技术人员而言都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1