电磁感应装置的制作方法

1.本发明涉及电子和电气领域。具体而言,本发明涉及一种磁感应器,该磁感应器具有可变感应,并且与现有技术中已知的装置相比,该磁感应器的磁损耗和热损耗降低。

2.有利的是,根据本发明的磁感应器在ac/dc或dc/dc电力转换器中实现,特别地在双有源桥(“dab”)转换器中实现。

背景技术:

3.磁感应器是本领域技术人员众所周知的装置,并在许多应用中实现。

4.通常,磁感应器包括由铁磁材料制成的芯,以及围绕芯的一段形成的绕组。芯也可以包括气隙。这个装置的特征在于称为磁化感应l的特征量,它取决于铁磁材料、芯的几何形状(及其气隙)以及绕组,特别是形成这个绕组的匝数。

5.一些应用,特别是电子转换器,对于标称工作可能需要高磁化感应值l,而对于一些工作点可能需要低磁化感应。

6.这特别地是所谓的llc谐振转换器拓扑的情况。

7.事实上,llc转换器的变压器的磁化感应在标称工作电压下应该较高,以便限制切换损耗并保证良好的效率,但是应该能够被大大降低,以便在输入电压下降时确保负载中输送的电力的连续性(参见在说明书末尾引用的文献[1]中所述的服务器电力供应系统必须在断电的情况下确保数据备份的情况)。

[0008]

这个问题可以导致将这种类型的转换器的大小设计为具有低感应值来确保备用功能,从而损害效率。

[0009]

对于dab转换器拓扑,与变压器的磁化感应串联的所谓“串联”感应值决定了转换器的工作范围。

[0010]

传输的电力与串联感应值l以及驱动器设置的输入和输出电压之间的相移成反比。

[0011]

在某些情况下,串联感应功能可以由不同于变压器的部件实现。然而,在其他情况下,串联感应功能由同一变压器的漏感应来确保。

[0012]

在这两种情况下,单串联感应值限制了工作范围,并且证明对于驱动dab转换器来说不太灵活,如说明书结尾引用的文献[2]中所述。为了克服这些问题,可以考虑根据磁通量(并因此根据绕组中流动的电流i)实现具有磁化感应l或可变串联的磁感应器。更具体地,可能需要有一种磁感应器,其在低电流i下具有高磁化l或串联感应,而在高电流i下具有较低的磁化l或串联感应。

[0013]

然而,磁感应器的尺寸通常被设计成在低于饱和电流i

sat

的绕组中流动的电流i的范围内工作,因此,铁磁芯是不饱和的。

[0014]

在这个领域中,只要电流i低于饱和电流i

sat

,磁化感应l就保持与所述电流i无关。然而,一旦电流i超过饱和电流i

sat

的值,就发生芯的磁饱和,并导致其磁导率迅速降低,从而磁化感应l迅速降低。

[0015]

因此,只要在磁感应工作期间需要磁化感应l的可变性,就可以考虑不同的解决方案。通常,这些解决方案建议在铁磁材料完全饱和之前,将磁感应器的工作范围扩展到非线性模式。为此,因此可以考虑更低的磁导率和/或调整气隙的尺寸。

[0016]

只要实现这两种解决方案中的任一者,在电流i的值高于饱和电流i

sat

的情况下,整个芯都会均匀地发生饱和。

[0017]

尽管如此,这些解决方案并不令人满意。

[0018]

事实上,当感应器承受高频电流i(典型地高于10khz)时,整个芯的饱和可能是感应器中以及集成该感应器的整个部件中显著的体积磁损耗的来源。

[0019]

而且,这些损失会导致芯发热。

[0020]

此外,在饱和模式下,不再被限制在芯中的磁通线可以干扰靠近磁感应器设置的部件。特别是,这些干扰可以是电磁不兼容性和/或涡流损耗的来源。

[0021]

因此,在说明书末尾引用的文献[3]至[7]中,已经可以建议用于确定芯尺寸,特别是气隙尺寸的方法,从而允许将芯的饱和定位在所述气隙中。

[0022]

尽管如此,所提出的尺寸确定方法并不令人满意。

[0023]

事实上,即使芯的饱和仍然局限在气隙附近,气隙仍然是磁损耗和过热的场所,这可能干扰整个部件的工作。

[0024]

此外,这些磁损耗和热损耗将这样的磁感应器的实现限制于具有高频的电流i,特别是可以达到500khz的高频的电流i。

[0025]

因此,本发明的目的是提供一种电磁感应装置,其具有可变磁化感应l,并且与现有技术中已知的设备相比,该电磁感应装置的磁损耗和发热减少。

[0026]

本发明的另一个目的还在于提供一种电磁感应装置,其可以在比现有技术中已知的装置更高的频率下工作。

技术实现要素:

[0027]

本发明的目的至少部分地是通过一种电磁感应装置来实现的,该电磁感应装置包括:

[0028]-铁磁芯;

[0029]-至少一个气隙,气隙称为可变气隙,并在芯中限定体积v,在体积v中设置有铁磁主板,铁磁主板基本上平行并沿着平行于可以在芯中流动的场线的方向布置,主板具有配置成使得所有所述板具有比铁磁芯的饱和磁场更低的饱和磁场的横截面,主板还设置有侧向突起,用于扩散当主板被高于其饱和磁场的磁场穿过时在主板内所可能产生的热量,所述侧向突起从所述板的侧向表面按照基本上正交于所述侧向表面的方向延伸。

[0030]

根据一个实施例,侧向突起成对地连接主板,从而形成垂直于所述主板的次要板。

[0031]

根据一个实施例,铁磁芯、主板和侧向突起由相同的铁磁材料制成。

[0032]

根据一个实施例,所有主板都是相同的。

[0033]

根据一个实施例,由主板和侧向突起留空的具有所述体积v的空体积vv至少部分地由吸热材料填充,吸热材料具有高于10w/m/k的导热率,优选地,吸热材料包括氧化铝。

[0034]

根据一个实施例,铁磁芯包括选自以下的铁磁材料:fex型金属合金,其中x包括选自si、al、co、ni的元素中的一者,具有a(fe,b)2o4型尖晶石结构的铁氧体氧化物,其中a=

(mn,ni)b=(co,cu,al,..)。

[0035]

根据一个实施例,铁磁芯包括两个平面端部,两个端部基本上彼此平行,彼此面对并且具有表面积s,两个端部限定可变气隙,主板垂直于端部设置,有利地,铁磁芯包括具有多边形形状的框架,甚至更有利地包括具有矩形形状的框架。

[0036]

根据一个实施例,主板具有横截面表面积为s

t

的横截面,所有主板的横截面表面积之和小于表面积s。

[0037]

根据一个实施例,铁磁芯包括两个基座,每个基座设置有两个基本上平行的、分别称为内表面和外表面的主表面,基座分别根据它们的内表面彼此表面对,可变气隙形成在基座中的一者中,芯还包括多个支脚,多个支脚基本上彼此平行并且在两个内表面之间延伸,多个支脚包括至少一个主支脚、至少一个侧向支脚和至少两个泄漏支脚;

[0038]

该装置还包括至少一个初级绕组和至少一个次级绕组,每个绕组包括围绕主支脚缠绕的主部段,以及分别称为主要泄漏部段和次要泄漏部段的泄漏部段,每个泄漏部段缠绕在不同的泄漏支脚上。

[0039]

根据一个实施例,可变气隙设置在两个泄漏支脚之间,主板呈翅片的形式。

[0040]

根据一个实施例,翅片根据由连结两个泄漏支脚的轴线限定的方向定向,气隙设置在两个泄漏支脚之间。

[0041]

根据一个实施例,凹部开口通至所考虑的基座的内表面上。

[0042]

根据一个实施例,凹部开口通至所考虑的基座的外表面上。

[0043]

根据一个实施例,至少一个主支脚包括单个主支脚,至少两个泄漏支脚包括四个泄漏支脚,其中主要泄漏部段包括两个主要泄漏部段,使得初级绕组依次包括主要泄漏部段、主部段和另外的主要泄漏部段中的一者,主要泄漏部段中的每一者各自围绕不同的泄漏支脚缠绕,并且其中次要泄漏部段包括两个次要泄漏部段,使得次级绕组依次包括次要泄漏部段、主部段和另外的次要泄漏部段中的一者,次要泄漏部段中的每一者围绕不同的泄漏支脚缠绕。

[0044]

根据一个实施例,至少一个侧向支脚包括四个侧向支脚,四个侧向支脚和四个泄漏支脚描绘以主支脚为中心的圆,并且其中侧向支脚和泄漏支脚以规则的方式交替,每个部段相对于主支脚与第二泄漏部段径向相对设置。

[0045]

根据一个实施例,至少一个侧向支脚包括两个侧向支脚,至少两个泄漏支脚包括四个泄漏支脚,形成两组两个泄漏支脚,两组分别称为第一组和第二组,四个泄漏支脚和两个侧向支脚描绘以主支脚为中心的圆,并且其中侧向支脚和组以规则的方式交替。

[0046]

根据一个实施例,至少一个气隙包括分别设置在第一组和第二组的泄漏支脚之间的中途的第一气隙和第二气隙。

[0047]

根据一个实施例,主要泄漏部段中的每一者分别围绕第一组的泄漏支脚中的任一者形成,并且次要泄漏部段中的每一者分别围绕第二组的泄漏支脚中的任一者形成。

[0048]

根据一个实施例,凹槽形成在内表面中的任一者上,与每个泄漏支脚隔开一段距离并围绕每个泄漏支脚,凹槽介于泄漏支脚与主支脚之间。

附图说明

[0049]

参考附图,在作为非限制性示例给出的根据本发明的电磁感应装置的以下描述

中,其他特征和优点会显而易见,在附图中:

[0050]

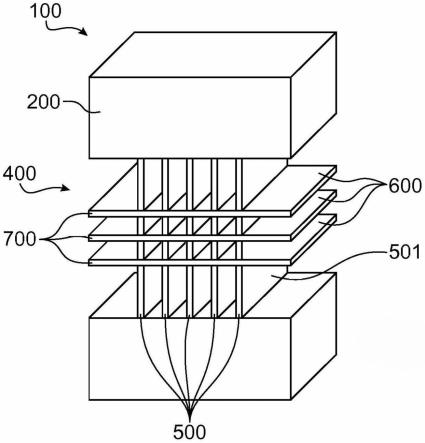

图1是根据本发明的可变气隙的示意立体图;

[0051]

图2是根据本发明的可变气隙的另一种配置的示意立体图;

[0052]

图3是可以在本发明的上下文中实现的铁磁芯的图示;

[0053]

图4是电磁感应装置的感应l(纵轴,单位“h”)随线圈中流动的电流i(横轴,单位“a”)变化的曲线图;

[0054]

图5是根据本发明的第一实施例的电磁感应装置的示意图;

[0055]

图6a、图6b是可以在本发明的上下文中实现的根据侧视图(图6a)和俯视图(图6b)的半芯的示意图;

[0056]

图7是根据本发明的第一实施例的电磁感应装置的示意图,并且实现了如图6a和图6b所示的两个半芯;

[0057]

图8是根据本发明的第二实施例的第一变型的电磁感应装置的示意图;

[0058]

图9是根据内表面且根据本发明的第二实施例的第二变型的半芯的截面示意图;

[0059]

图10是根据本发明的第二实施例的第二变型的半芯的示意立体图;

[0060]

图11是根据内表面和根据本发明的第二实施例的第二变型的设置有绕组的半芯的示意截面图;

[0061]

图12是在与冷源接触的基座的外表面处的开口的气隙的示意图。

具体实施方式

[0062]

本发明涉及一种设置有可变气隙的电磁感应装置,可变气隙设置有散热装置。

[0063]

特别地,根据本发明的装置包括容纳可变气隙的芯。此外,所述气隙包括第一铁磁板,用于引导可以源自芯的磁通量并用于在磁通量值低于芯的饱和所需值的磁通量值的饱和模式下工作,磁通量在整个磁路中是守恒的。

[0064]

根据本发明的可变气隙还包括形成散热装置并从第一板的侧向表面延伸的侧向突起。

[0065]

更特别地,本发明涉及电磁感应装置100(图1至图3)。

[0066]

电磁感应装置100可以为集成在ac/dc或dc/dc电力变压器、特别是dab转换器中的具有感应l的磁感应器。

[0067]

电磁感应装置100包括铁磁芯200(如图1、图2和图3中所示)。

[0068]

铁磁芯200可以包括选自以下的至少一种铁磁材料:fex型金属合金,其中x包括选自si、al、co、ni的元素中的一者,具有a(fe,b)2o4型尖晶石结构的铁氧体氧化物,其中a=(mn,ni)b=(co,cu,al,..)。

[0069]

铁磁芯200可以被在至少一个导电线圈300(或绕组)中流动的电流i感应的场线穿过,该导电线圈300(或绕组)围绕铁磁芯200的一段形成并且根据主轴线xx’延伸。

[0070]“主轴线”应该理解为导电线圈的对称轴线。

[0071]

特别地,导电线圈300由围绕铁磁芯200的一段的导线(例如铜线)的绕组制成。

[0072]

铁磁芯200还包括气隙,更具体地说是可变气隙400(图1和图2)。

[0073]

特别地,气隙400由铁磁芯400中的凹部或材料缺失形成。

[0074]

凹部或材料的缺失导致形成铁磁芯400的铁磁材料的连续性中断。

[0075]

可变气隙400在铁磁芯200中限定了体积v,该体积v对应于被去除或不存在的材料的体积。

[0076]

由铁磁材料制成的主板500设置在由可变气隙400限定的体积v中。

[0077]“板”应该理解为具有大致平面形状和薄的元件。具体地,板包括两个侧向表面501,这两个侧向表面基本上彼此平行并且通过轮廓连接。

[0078]

此外,主板500基本上彼此平行,并且根据平行于可以在铁磁芯200中流动的场线的方向布置。

[0079]

根据本发明,板的定向,尤其是主板的定向,由其侧向表面501的定向来限定。换句话说,所述场线平行于由主板500的侧向表面形成的平面的方向。

[0080]

主板500还具有表面积为st的横截面,使得所有所述主板500具有称为第一磁场b

sat1

的饱和磁场b

sat1

,其低于称为第二磁场b

sat2

的铁磁芯200的饱和磁场。

[0081]“横截表面”应该理解为根据垂直于穿过主板的场线的截表面平表面的截表面。

[0082]

穿过铁磁芯200的磁场b的幅度取决于线圈300中流动的电流i。特别地,当在线圈300中流动的电流i分别等于第一饱和电流i

sat1

和第二饱和电流i

sat2

时,达到第一磁场b

sat1

和第二磁场b

sat2

。

[0083]

因此,电磁感应装置100的特性,更特别是其磁化感应l,将取决于线圈300中流动的电流i。

[0084]

在这方表面,图4是其主板500全部相同的电磁感应装置100的不同工作模式的曲线图。

[0085]“相同的主板”应该理解为具有相同形状、相同尺寸和相同材料的板。

[0086]

这样的装置100具有与线圈300中流动的电流i相关联的三种工作模式或水平“a”、“b”和“c”,它们分别是低于第一饱和电流i

sat1

、包括在第一饱和电流i

sat1

与第二饱和电流i

sat2

之间、以及大于第二饱和电流i

sat2

。

[0087]

更特别地,模式“a”对应于铁磁芯200和主板500不饱和的线性模式。在这种模式下,铁磁芯200和主板500的磁导率几乎不依赖于或不依赖于芯中流动的磁场,使得感应l也基本上是恒定的并且等于第一感应l1。

[0088]

模式“b”的特征在于感应l下降到第二感应l2。

[0089]

特别地,这种下降是由于主板500的饱和,在高于第一磁场b

sat1

的磁场的作用下,主板500的磁导率显著降低,达到接近1的值。

[0090]

最后,模式“c”对应于铁磁芯200和主板500的饱和模式,该饱和模式由高于第二饱和电流i

sat2

的线圈300中流动的电流引起。在这种模式下,感应l再次下降到值l3。

[0091]

根据本发明,主板500还设置有铁磁侧向突起600。

[0092]“突起”应该理解为在设置它们的表面处突出的构件。

[0093]

当主板500被大于其饱和磁场b

sat1

的磁场穿过时,侧向突起600特别地用于扩散主板500内可能产生的热量。

[0094]

特别地,侧向突起600根据基本上正交于所述侧向表面501的方向从所述主板500的侧向表面501延伸(图1和图2)。

[0095]

侧向突起600可以具有矩形、圆形、正方形、三角形截面。

[0096]

侧向突起600可以成对地连接主板500,从而形成垂直于所述主板600的次要板700

(图2)。

[0097]

以一种特别有利的方式,次要板700的尺寸设计成当在磁芯中流动的磁场低于第二磁场b

sat2

时不会饱和。因此,当主板500饱和时,次要板700限制气隙区域周围的磁通量溢出。换句话说,次要板700确保了气隙中磁通量的引导,并且事实上限制了磁场的任何横向辐射。

[0098]

此外,侧向突起可以被限制到由可变气隙限定的体积v。

[0099]

有利地,铁磁芯200、第一板500和侧向突起600由相同的铁磁材料制成。

[0100]

仍然有利的是,由第一板500和突起600空出的体积v的空体积vv可以至少部分地由散热材料601(图5)填充,该散热材料具有高于10w/m/k的导热率,有利地,该散热材料包括氧化铝。

[0101]

散热材料的存在允许通过将气隙中产生的热量排向散热器来辅助侧向突起600的冷却。

[0102]

根据电磁感应装置100的第一实施例,铁磁芯200包括具有表面积s的两个平面端部200a和202b,这两个平面端部基本上彼此平行且彼此相对。

[0103]

端部200a和200b界定可变气隙400,并且主板500垂直于可变气隙400设置。

[0104]

主板500具有横截面表面积为st的横截面,所有主板500的横截面表面积之和小于表面积s。

[0105]

铁磁芯可以包括具有多边形形状的框架,甚至更有利地包括具有矩形形状的框架。

[0106]

例如,如图5所示,磁芯200包括由铁磁材料组成的五个平行六面体部段201-205,它们通过其端部成对地连结,以便形成矩形框架。两个部段204和205形成矩形框架的一侧,并且在它们的端部200a和200b由气隙400隔开(间距为g)。

[0107]

根据本发明的确定装置尺寸的原理在下文中基于形成方形侧框架/并在图5中示出的磁芯来介绍。尽管如此,这种尺寸设计原则并不仅限于这种配置,并且本领域技术人员可以很容易地使其适应其他类型的芯体几何形状。

[0108]

在这个示例中,相同的主板500连接具有间距g的端部200a和200b。由主板的截面覆盖的端部表面区域200a和200b的小部分表示为f。

[0109]

仅设有由磁导率为s的铁磁材料制成的主板的气隙结构的磁阻re表示如下:

[0110][0111]

在考虑n

p

个次要板的范围内,气隙结构的磁阻通过将磁阻网络法应用于该结构的组成部分的每一者来简单地进行计算。这些板的厚度表示为e

p

,与间距g相比较小(e

p

<<g)。

[0112]

此外,次要板包括磁导率为μ

p

的铁磁材料,并将气隙分成几个串联放置的次要气隙。

[0113]

因此,每个次要气隙的磁阻r

es

表示如下:

[0114][0115]

包括主板和次要板的气隙结构的总磁阻是分开板的n

p

个次要磁阻的总和:

[0116][0117]

这些表达式可以推导出图5所示装置的感应l(μc,μs),其表达式如下:其中

[0118]

感应的这个表达式与恒定气隙获得的表达式相同,气隙的间距g由f(μs,f)项加权。

[0119]

因此,这一项允许调节感应值中出现的气隙距离,而不改变磁路的几何形状。为此,有必要根据施加电流的变化产生主板的磁导率μs的变化。

[0120]

根据磁通量守恒定律,与表面积s相比表面积相对较小的横截面的主板被高于穿过铁芯的磁感应穿过。这样的考虑允许局部、特别是在主板500上产生饱和效应。

[0121]

主板中的磁感应b

st

对应于铁磁芯中磁感应bc的放大。这种放大随表面区域小部分f而改变,并由以下关系式给出:

[0122][0123]

当线圈中流动的电流i增加时,磁感应也增加。然而,一旦线圈中流动的电流i达到饱和电流i

sat

,主板中的磁感应就达到饱和值b

sat

,而铁磁芯保持处于线性模式。

[0124]

在这方面,饱和电流的值由以下关系式给出:

[0125][0126]

对于高于饱和电流l

sat

的电流i,主板的磁导率μs等于1。为了确定电流控制可以达到的感应变化幅度,考虑在低感应(i<<i

sat

)下的标称工作(不包括饱和),然后在高感应(i>>i

sat

)下工作,其中饱和发生在主板(μs=1)中。这两种极端情况下的感应变化由下式给出:

[0127][0128]

图6a、图6b和图7提出了与电磁感应装置100的第一实施例相关的铁磁芯的另一种配置。在这个另一种配置中,铁磁芯包括两个半芯2001和2002为etd类型的(具有圆柱形中心支脚的双e形),这对本领域技术人员来说是公知的。

[0129]

结合图6a和图6b给出铁磁半芯的测量值,并在下表中报告:

[0130]

测量值尺寸(mm)

a59.8b21.65d244.70d321.65e31f22.5

[0131]

两个相同的半芯彼此相对安装,其中在中心柱207处形成气隙(图7)。在这个示例中,气隙的间距g等于5mm。

[0132]

气隙结构包括均匀间隔的5个0.41mm厚的主板(21.65mm

×

5mm)和2个1mm厚的次要板(21.65mm

×

21.65mm)。

[0133]

铁磁材料的磁导率为1500,并且饱和感应为430mt。中心柱207缠绕有5匝导线绕组。

[0134]

在这些条件下,饱和电流为6a,对于低于i

sat

的电流,芯的感应为16mh,并且在主板饱和后降至3mh。由次要板形成的热交换表表面允许通过自然空气对流改善冷却,并将结构中的加热限制在100℃。

[0135]

描述的剩余段落涉及电磁感应装置100的第二实施例。

[0136]

特别地,对应于这个第二实施例的电磁感应装置100可以被实现为“双有源桥”(dab)类型的电力转换器的部件,并且本质上嵌入了前述元件。

[0137]

在这方面,图8和图9至图11是分别根据这个第二实施例的第一变型和第二变型可以实现的半芯2003和2004的平面示意图。

[0138]

根据这个第二实施例,铁磁芯200包括两个半芯2003和2004的组件。

[0139]

在这方面,铁磁芯200包括两个基座101,每个基座设置有基本上平行的、分别称为内表面101a和外表面101b的两个主表面。

[0140]

基座根据其内表面101a彼此表面对,并且可变气隙400在基座中的一者中,更特别地在其体积中。

[0141]

芯还包括多个支脚,多个支脚基本上彼此平行,并且这些支脚在两个内表面101a之间延伸。

[0142]

多个支脚包括至少一个主支脚102、至少一个侧向支脚103以及至少两个泄漏支脚104和105。

[0143]

该装置还包括至少一个初级绕组301和至少一个次级绕组302。

[0144]

初级绕组301和次级绕组302中的每一者都包括围绕主支脚102缠绕的主部段,以及分别被称为主要泄漏部段和次要泄漏部段的泄漏部段,每个泄漏部段都缠绕在不同的泄漏支脚104和105上。

[0145]

有利的是,可变气隙400设置在两个泄漏支脚之间,并且主板呈翅片的形式。

[0146]

更有利的是,翅片根据连结两个泄漏支脚的轴线所限定的方向定向,气隙设置在两个泄漏支脚之间。

[0147]

此外,凹部可以通向包括气隙的基座的内表面和外表面中的任一者。

[0148]

在这方面,图12是在与冷源接触的基座101的外表面101b处开口的气隙400的示意图。

[0149]

铁磁芯可以包括单个主支脚102和四个泄漏支脚104和105。

[0150]

在这方面,主要泄漏部段包括两个主要泄漏部段,使得初级绕组301依次包括主要泄漏部段301a、主部段301b和另外的主要泄漏部段301c中的一者,主要泄漏部段中的每一者围绕不同的泄漏支脚缠绕。

[0151]

以等效的方式,次要泄漏部段包括两个次要泄漏部段,使得次级绕组302依次包括次要泄漏部段302a、主部段302b和另外的次要泄漏部段302c中的一者,次要泄漏部段中的每一者围绕不同的泄漏支脚缠绕。

[0152]

根据第一变型(图8),至少一个侧向支脚103包括四个侧向支脚103。

[0153]

更特别地,四个侧向支脚103和四个泄漏支脚104、105描绘了以主支脚102为中心的圆,并且其中侧向支脚和泄漏支脚以规则的方式交替。每个主要泄漏部段还相对于主支脚与次要泄漏部段中的一者径向相对设置。

[0154]

如此描述的装置包括变压器功能和串联感应器功能。

[0155]

变压器功能分别由环绕在主支脚周围的初级绕组301和次级绕组302的主部段301b和302b来确保。

[0156]

初级绕组和次级绕组处产生的串联感应由主要泄漏部段301a和301c以及次要泄漏部段302a和302c来确保。

[0157]

因此,由初级绕组中的电流通过而在主支脚处产生的称为“变压器磁通”的磁通量沿着循环路径依次通过基座、侧向支脚、另外的基座,并再次穿过主支脚。

[0158]

以等效的方式,主“泄漏”流遵循不同的轮廓,该轮廓连接主回路的两个泄漏支脚,并沿着连接两个主要泄漏支脚的基座的线穿过圆柱形基座的厚度。次要泄漏流遵循两个次要泄漏支脚描述的相似轮廓。

[0159]

两个主要泄漏支脚之间的可变气隙的实施允许在装置上赋予可变泄漏感应器性质。

[0160]

以等效的方式,在两个次要泄漏支脚之间的可变气隙的实施允许在装置上赋予可变泄漏感应器性质。

[0161]

根据第二变型(图9至图11),铁磁芯包括两个侧向支脚103和四个泄漏支脚104和105。

[0162]

两个泄漏支脚104和两个泄漏支脚105形成两组两个泄漏支脚,它们分别称为第一组106和第二组107。

[0163]

此外,四个泄漏支脚和两个侧向支脚描绘了以主支脚为中心的圆,并且其中侧向支脚和组以规则的方式交替。

[0164]

有利地,至少一个气隙400包括分别设置在第一组106和第二组107的泄漏支脚之间的中途的第一气隙401和第二气隙402。

[0165]

特别地,主要泄漏部段中的每一者分别围绕第一组的一个泄漏支脚和另一个泄漏支脚形成。

[0166]

以等效的方式,次要泄漏部段中的每一者分别围绕第二组107的一个泄漏支脚和另一个泄漏支脚形成。

[0167]

根据该第二变型,同一组泄漏支脚中的泄漏支脚之间的接近允许对泄漏进行更精确的控制。

[0168]

磁通屏障800也可以形成在基座101中,以便限制泄漏支脚与侧向支脚之间的磁通量。特别地,这些磁通屏障800可以包括在第一组106的元件和第二组107的元件中的每一者与侧向支脚之间的凹陷区域。

[0169]

特别地,凹陷区域可以从边缘并且根据所考虑的基座的半径延伸。

[0170]

最后,不考虑所考虑的变型,凹槽可以形成在内表面中的任一者上,与每个泄漏支脚隔开一段距离并围绕每个泄漏支脚,并且插入在泄漏支脚与主支脚之间。

[0171]

制造根据本发明的芯的过程可以涉及注射成型技术(“pim”或“粉末注射成型”)。这种技术特别适合于具有复杂几何形状的零件的大规模生产。

[0172]

注射成型首先实施形成原料的步骤。

[0173]

特别地,原料包括用于形成最终零件的有机材料(或聚合物粘合剂)和无机粉末(金属或陶瓷)的混合物。

[0174]

将原料注射到注射成型机中,该注射成型机的技术是本领域技术人员已知的。注射成型机允许在空腔中熔化与粉末一起注射的聚合物,并赋予所述粉末所需的形状。

[0175]

以这种方式成形并熔化的原料经受冷却,从而使其固化并固定成由注射成型机施加的形状。

[0176]

然后将由原料形成的零件脱模并脱粘合剂,以便除去有机材料。

[0177]

之后,该零件可以通过烧结来加固。

[0178]

参考文献

[0179]

[1]jeong等,“analysis on half-bridge llc resonant converter by using variable inductance for high efficiency and power density server power supply”(《利用可变感应实现高效率和高电力密度服务器电源的半桥llc谐振变换器分析》),2017年ieee应用电力电子会议暨展览会(ieee apec),2017年3月26-30日,

[0180]

[2]saeed等,“extended operational range of dual-active-bridge converters by using variable magnetic devices”(《利用可变磁装置扩展双有源桥式变换器的工作范围》),2019年ieee应用电力电子会议暨展览会(ieee apec),2019年3月17-21日,

[0181]

[3]us3603864,

[0182]

[4]us5440225,

[0183]

[5]us4728918,

[0184]

[6]us2015/0109086,

[0185]

[7]us2010/0085138。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1