半导体装置的制作方法

1.本技术涉及半导体装置。

背景技术:

2.以往,作为半导体装置,使用了具有在发光元件上通过导光构件而粘接有透光性构件的led(发光二极管,light emitting diode)封装结构的半导体装置。例如,在专利文献1中公开了一种发光装置,其具备安装于基板上的发光元件、发光元件上侧的透光性构件、将发光元件与透光性构件接合的导光构件、以及覆盖基板、发光元件、透光性构件及导光构件的表面的覆盖构件。导光构件及覆盖构件例如由有机硅(silicone)树脂固化物等树脂构件构成。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2010-219324号公报

技术实现要素:

6.发明所要解决的课题

7.就半导体装置而言,要求抑制半导体装置的各构件与覆盖各构件的有机硅树脂固化物等树脂构件的剥离。于是,本技术的目的是提供能够抑制覆盖半导体装置的构件的有机硅树脂固化物的剥离的半导体装置。

8.用于解决课题的手段

9.为了达成上述目的,本技术的半导体装置的一方案具有基体、与上述基体上相接触的有机硅树脂固化物薄膜、和与上述有机硅树脂固化物薄膜相接触的第1有机硅树脂固化物,厚度方向全域中的上述有机硅树脂固化物薄膜的每单位体积的氧含量多于上述第1有机硅树脂固化物的每单位体积的氧含量。

10.发明效果

11.根据本技术,能够抑制覆盖半导体装置的构件的有机硅树脂固化物的剥离。

附图说明

12.图1是表示实施方式1的半导体装置的构成的上表面图。

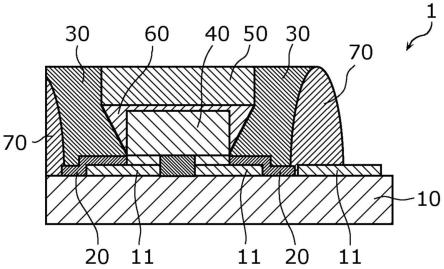

13.图2是图1的ii-ii线上的截面图。

14.图3是用于说明实施方式1的半导体装置的制造方法的流程图。

15.图4是用于说明实施方式1的半导体装置的制造工序中的准备安装基板的工序的上表面图。

16.图5是用于说明实施方式1的半导体装置的制造工序中的安装发光元件的工序的上表面图。

17.图6是用于说明实施方式1的半导体装置的制造工序中的涂布粘接剂的工序的上

表面图。

18.图7是用于说明实施方式1的半导体装置的制造工序中的从粘接剂上按压透光性构件的工序的截面图。

19.图8a是用于说明实施方式1的半导体装置的制造工序中的从粘接剂上按压透光性构件的工序的另一截面图。

20.图8b是用于说明实施方式1的半导体装置的制造工序中的从粘接剂上按压透光性构件的工序的又一截面图。

21.图8c是用于说明实施方式1的半导体装置的制造工序中的从粘接剂上按压透光性构件的工序的再一截面图。

22.图9a是用于说明实施方式1的半导体装置的制造工序中的使粘接剂固化的工序的截面图。

23.图9b是用于说明实施方式1的半导体装置的制造工序中的使粘接剂固化的工序的上表面图。

24.图10是表示距离有机硅树脂的距离与所形成的飞散被膜的厚度的关系的一个例子的图。

25.图11是用于说明实施方式1的半导体装置的制造工序中的形成坝材的工序的上表面图。

26.图12是图11的xii-xii线上的截面图。

27.图13是用于说明实施方式1的半导体装置的制造工序中的填充反射构件的形成材料并使其固化的工序的上表面图。

28.图14是图13的xiv-xiv线上的截面图。

29.图15是用于说明实施方式1的半导体装置的制造工序中的将半导体装置单片化的工序的上表面图。

30.图16是表示实施方式1的有机硅树脂固化物薄膜的碎片离子的检测量的图。

31.图17是表示uv光的累积光量与sio2系碎片离子的检测量之比的关系的图。

32.图18是表示实施方式2的半导体装置的构成的截面图。

33.图19是用于说明实施方式2的半导体装置的制造工序中的照射uv光的工序的截面图。

34.图20是表示实施方式3的半导体装置的构成的截面图。

35.图21是用于说明实施方式3的半导体装置的制造方法的流程图。

36.图22是用于说明实施方式3的半导体装置的制造工序中的第1次的照射uv光的工序的截面图。

37.图23是用于说明实施方式3的制造工序中的形成坝材的工序的截面图。

38.图24是用于说明实施方式3的半导体装置的制造工序中的使坝材固化的工序的截面图。

39.图25是用于说明实施方式3的半导体装置的制造工序中的第2次的照射uv光的工序的截面图。

具体实施方式

40.(至于得到本技术的一方案的原委)

41.首先,在说明本技术的实施方式之前,对至于得到本技术的一方案的原委进行说明。

42.一般而言,如专利文献1中公开的那样,制造了使用了有机硅树脂的led封装。需要说明的是,本说明书中,“有机硅树脂”只要没有特别记载,则为固化之前的液状的有机硅树脂。

43.本发明者们发现:在该制法中,在使有机硅树脂热固化时,在达到固化之前有机硅树脂的一部分蒸发而飞散,在附近的构件上形成有机硅树脂固化物的飞散被膜。进而发现:形成有有机硅树脂固化物薄膜的安装基板等构件与覆盖各构件的有机硅树脂固化物的粘接性降低。

44.因而,本技术的目的是提供即使是在半导体装置的构件上产生有机硅树脂固化物薄膜的情况下也能够抑制覆盖半导体装置的构件的有机硅树脂固化物的剥离的半导体装置。

45.以下,对于本技术的实施方式,在参照附图的同时进行说明。需要说明的是,以下说明的实施方式都是示出本技术的具体例子。因此,以下的实施方式中所示的数值、形状、材料、构成要素、构成要素的配置位置及连接形态、以及步骤(工序)及步骤的顺序等为一个例子,主旨并非限定本技术。

46.此外,各图是示意图,未必严格地被图示。因此,在各图中比例尺等未必一致。在各图中,对于实质上同一构成标注同一符号,重复的说明省略或简化。

47.此外,在以下的实施方式中,“上侧”及“下侧”这样的术语并不是指绝对的空间认识中的上方向(铅直上侧)及下方向(铅直下侧)。此外,“上侧”及“下侧”这样的术语不仅适用于两个构成要素彼此空开间隔而配置且在两个构成要素之间存在其他构成要素的情况,而且还适用于两个构成要素彼此密合而配置且两个构成要素相接触的情况。

48.(实施方式1)

49.对实施方式1的半导体装置进行说明。

50.[整体构成]

[0051]

首先,对于实施方式1的半导体装置1的整体构成,使用图1及图2进行说明。图1是表示实施方式1的半导体装置1的构成的上表面图。图2是图1的ii-ii线上的截面图。

[0052]

如图1及图2中所示的那样,半导体装置1具有形成有导电图案11的安装基板10、有机硅树脂固化物薄膜20、第1有机硅树脂固化物30、发光元件40、透光性构件50、第2有机硅树脂固化物60和第3有机硅树脂固化物70。在本实施方式中,半导体装置1为在安装基板10上安装有发光元件40的发光装置。

[0053]

安装基板10例如为由aln的烧结体构成的陶瓷基板。在本实施方式中,安装基板10为基体的一个例子。安装基板10也可以为金属基板或树脂基板。导电图案11为形成于安装基板10上、与发光元件40电连接的导电层,例如由铜、银、金或铝等形成。

[0054]

有机硅树脂固化物薄膜20被设置于安装基板10上,与安装基板10相接触。有机硅树脂固化物薄膜20与第1有机硅树脂固化物30也相接触,位于安装基板10与第1有机硅树脂固化物30之间。此外,有机硅树脂固化物薄膜20在相对于安装基板10的平面视觉中的一部

分或全部的区域与导电图案11及第3有机硅树脂固化物70也相接触。有机硅树脂固化物薄膜20在相对于安装基板10的平面视觉中被配置于发光元件40的侧面周围并且附近。有机硅树脂固化物薄膜20例如至少在相对于安装基板10的平面视觉中被配置于从发光元件40的侧面起3mm以内的区域。有机硅树脂固化物薄膜20与发光元件40邻接,但在相对于安装基板10的平面视觉中,有机硅树脂固化物薄膜20与发光元件40也可以分开。

[0055]

有机硅树脂固化物薄膜20例如为将用于形成有机硅树脂固化物的有机硅树脂的一部分蒸发、飞散而形成的飞散被膜改性而得到的薄膜。有机硅树脂固化物薄膜20的厚度例如为0.1μm以下。有机硅树脂固化物薄膜20例如包含作为主要成分的有机硅的将聚二甲基有机硅或聚二苯基有机硅等在侧链上具有烃基的有机硅通过氧化改性而得到的有机硅和偶联剂。偶联剂例如为在1分子内具有用于与树脂中的有机硅等高分子键合的乙烯基或环氧基等官能团、和用于与安装基板等具有oh基的基体键合的oh基等官能团的硅烷偶联剂。

[0056]

厚度方向全域中的有机硅树脂固化物薄膜20的每单位体积的氧含量多于第1有机硅树脂固化物30的每单位体积的氧含量。换言之,不管是厚度方向的哪个位置,有机硅树脂固化物薄膜20的每单位体积的氧含量都多于第1有机硅树脂固化物30的每单位体积的氧含量。例如,在相对于有机硅树脂固化物薄膜20的平面视觉中相同位置处的厚度方向全域中的有机硅树脂固化物薄膜20的每单位体积的氧含量多于第1有机硅树脂固化物30的每单位体积的氧含量。本技术中的氧含量例如由通过tof-sims(飞行时间二次离子质谱仪,time-of-flight secondary-ion-mass-spectoroscopy)法而测定的sio2系碎片离子量算出。关于具体的算出方法,在下文叙述。由此,在有机硅树脂固化物薄膜20的表面容易存在oh基。

[0057]

第1有机硅树脂固化物30是用于覆盖发光元件40等各构件的树脂构件。第1有机硅树脂固化物30与有机硅树脂固化物薄膜20的上表面相接触。第1有机硅树脂固化物30与透光性构件50、第2有机硅树脂固化物60及第3有机硅树脂固化物70各自的侧面也相接触。第1有机硅树脂固化物30被配置于由第3有机硅树脂固化物70、安装基板10和发光元件40所包围的区域中。第1有机硅树脂固化物30在相对于安装基板10的平面视觉中位于发光元件40、透光性构件50及第2有机硅树脂固化物60的周围,并将它们覆盖。此外,第1有机硅树脂固化物30将安装基板10的上侧覆盖。需要说明的是,第1有机硅树脂固化物30也可以与安装基板10及发光元件40相接触。

[0058]

第1有机硅树脂固化物30例如包含作为主要成分的有机硅的聚二甲基有机硅或聚二苯基有机硅等在侧链上具有烃基的有机硅和偶联剂。此外,在第1有机硅树脂固化物30中,也可以添加粒子状的光反射性材料。作为光反射性材料,例如可列举出氧化钛(tio2)及氧化锌(zno)等。由此,第1有机硅树脂固化物30具有电绝缘性,并且,具有光反射性。通过第1有机硅树脂固化物30具有光反射性,从发光元件40中的下侧及侧方射出的光被光反射性材料反射而朝向上侧从半导体装置1射出。

[0059]

发光元件40被安装于安装基板10的上侧。发光元件40例如为led等固体发光元件。作为led,例如使用在gan基板上形成有氮化物化合物半导体的蓝色led。在图1及图2中所示的例子中,两个发光元件40通过电串联连接被安装于安装基板10的上侧,但安装于安装基板10上的发光元件40的数目没有特别制限,可以为一个,也可以为三个以上。

[0060]

透光性构件50是使从发光元件40射出的光透射的构件。透光性构件50例如由树脂

或玻璃等构成。透光性构件50也可以包含将从发光元件40射出的光的至少一部分进行波长转换的荧光体。荧光体分散于透光性构件50中。

[0061]

第2有机硅树脂固化物60被配置于发光元件40与透光性构件50之间,并且,将发光元件40的侧面覆盖。第2有机硅树脂固化物60也可以将透光性构件50的侧面覆盖。第2有机硅树脂固化物60将发光元件40与透光性构件50接合。第2有机硅树脂固化物60例如包含作为主要成分的有机硅的聚二甲基有机硅或聚二苯基有机硅等在侧链上具有烃基的有机硅和偶联剂。

[0062]

第3有机硅树脂固化物70被配置于安装基板10的上侧,在相对于安装基板10的平面视觉中与第1有机硅树脂固化物30的外侧相接触。第3有机硅树脂固化物70与安装基板10相接触。此外,第3有机硅树脂固化物70在相对于安装基板10的平面视觉中位于有机硅树脂固化物薄膜20的附近。第3有机硅树脂固化物70在形成第1有机硅树脂固化物30时,作为拦截有机硅树脂的流动的框发挥功能。第3有机硅树脂固化物70例如为uv固化型有机硅树脂的固化物。第3有机硅树脂固化物70也可以为热固化型有机硅树脂的固化物。第3有机硅树脂固化物70例如包含作为主要成分的有机硅的聚二甲基有机硅或聚二苯基有机硅等在侧链上具有烃基的有机硅和偶联剂。

[0063]

此外,第3有机硅树脂固化物70也可以为相对于uv光具有光反射性的反射构件。例如,通过第3有机硅树脂固化物70被使uv光反射的金属等蒸镀而形成反射构件。详细情况在下文叙述,但通过uv光的照射能够提高有机硅树脂固化物薄膜20的氧含量。因此,这种情况下,有机硅树脂固化物薄膜20中的反射构件的附近的部分的厚度方向全域的每单位体积的氧含量相对于比附近的部分更远离反射构件的部分的厚度方向全域的每单位体积的氧含量变多。因而,在反射构件的附近的部分中,有机硅树脂固化物薄膜20与第1有机硅树脂固化物30的粘接性更加提高。

[0064]

需要说明的是,代替第3有机硅树脂固化物70,也可以由其他的树脂材料或陶瓷等来形成框。

[0065]

一般而言,对于有机硅树脂自身,虽然没有与安装基板10等基体的粘接功能,但通过在有机硅树脂中混合微量的偶联剂后进行涂布固化,能够赋予粘接功能,基体与有机硅树脂的粘接力提高。具体而言,如果在将有机硅树脂涂布固化的情况下在涂布一侧的基体、例如金属、陶瓷或塑料等的表面存在oh基,则基体的表面的oh基与有机硅树脂中包含的偶联剂的oh基互相接近。接近的基体的表面的oh基与偶联剂的oh基通过加热等而进行脱水反应,在基体与有机硅树脂之间形成共价键。其结果是,基体与有机硅树脂固化物的粘接力提高。此外,在固化时,由于偶联剂与基体键合,因此偶联剂变得局部存在于基体与有机硅树脂的界面处。因此,在固化后,在不是与基体的粘接侧的有机硅树脂固化物的表面,成为基本不存在oh基的状态。

[0066]

[作用及效果]

[0067]

接着,对本实施方式的半导体装置1的作用及效果进行说明。

[0068]

如上所述,半导体装置1具有安装基板10、与安装基板10上相接触的有机硅树脂固化物薄膜20、和与有机硅树脂固化物薄膜20相接触的第1有机硅树脂固化物30。在半导体装置1中,厚度方向全域中的有机硅树脂固化物薄膜20的每单位体积的氧含量多于第1有机硅树脂固化物30的每单位体积的氧含量。

[0069]

通过通常的方法而形成的有机硅树脂固化物(例如由于某种要因而形成于基体上的有机硅树脂的飞散被膜)如上所述在表面基本不存在oh基。另一方面,本实施方式中的有机硅树脂固化物薄膜20例如为通过对上述的飞散被膜照射紫外线(uv光)等不会破坏有机硅的宏观结构、仅将有机硅的侧链的烃基氧化而氧含量提高的有机硅树脂固化物薄膜。即,在不是与安装基板10的粘接侧的有机硅树脂固化物薄膜20的表面,容易存在oh基。像这样,在每单位体积的氧含量多于第1有机硅树脂固化物30的每单位体积的氧含量的有机硅树脂固化物薄膜20上涂布形成第1有机硅树脂固化物30的情况下,变得容易形成介由第1有机硅树脂固化物30的固化前的有机硅树脂中包含的偶联剂等的键合。因此,有机硅树脂固化物薄膜20与第1有机硅树脂固化物30的粘接性提高。因而,半导体装置1能够抑制覆盖半导体装置1的安装基板10等构件的第1有机硅树脂固化物30的剥离。

[0070]

此外,半导体装置1具有安装于安装基板10的上侧的发光元件40、和配置于发光元件40的上侧的透光性构件50。此外,半导体装置1被配置于发光元件40与透光性构件50之间,并且,具有覆盖发光元件40的侧面及透光性构件50的侧面中的至少一者的第2有机硅树脂固化物60。有机硅树脂固化物薄膜20在相对于安装基板10的平面视觉中被配置于发光元件40的侧面周围并且附近。

[0071]

如上所述有机硅树脂固化物薄膜20与第1有机硅树脂固化物30的粘接力提高。由此,在相对于安装基板10的平面视觉中,即使是在通过发光元件40的发热等而容易产生剥离的发光元件40的侧面周围并且附近,也可抑制第1有机硅树脂固化物30的剥离。

[0072]

[制造方法]

[0073]

接着,在参照图3~图15的同时对实施方式1的半导体装置1的制造方法进行说明。

[0074]

图3是用于说明实施方式1的半导体装置1的制造方法的流程图。

[0075]

首先,准备形成有导电图案11的安装基板10(副基台)(图3的s11)。对于安装基板10,例如使用烧成后的aln基板。图4是用于说明半导体装置1的制造工序中的准备安装基板10的工序的上表面图。

[0076]

如图4中所示的那样,在安装基板10上,以3

×

3的矩阵状形成有导电图案11。图示虽然省略,但导电图案11与背面的连接端子电连接,能够对与导电图案11连接的发光元件40供给电力。安装基板10通过之后进行切割,被分割成图4中所示的点线的形状。在图4的例子中,由一个安装基板10制造九个半导体装置1。需要说明的是,安装基板10也可以不被分割,而由一个安装基板10制造一个半导体装置1,也可以一个安装基板10被分割成九个以外的数目。

[0077]

此外,在相对于一个半导体装置1使用许多发光元件40的情况下,也可以按照通过倒装片连接而能够串联连接或并联连接的方式适当形成导电图案。例如,图4中所示的导电图案11是将两个发光元件40进行串联连接时的图案,但也可以按照能够与发光元件40的p型电极及n型电极进行凸块连接的方式设计金属焊盘的形状。需要说明的是,安装基板10上的实际的导电图案11与发光元件40的电极图案相对应地呈复杂的形状,但在图4中简化示出。

[0078]

接着,将发光元件40安装于安装基板10上(图3的s12)。图5是用于说明半导体装置1的制造工序中的安装发光元件40的工序的上表面图。

[0079]

作为安装的发光元件40,使用在gan基板上形成有氮化物化合物半导体的蓝色led

芯片。例如,在金属焊盘上放置多个金属凸块,使生长基板侧朝上并通过倒装片方式而载置发光元件40,进行超声波焊接。例如,发光元件40被载置于高度100μm、宽度1mm、高度20μm的金属凸块上。如图5中所示的那样,发光元件40相对于切割后的安装基板10安装有两个。

[0080]

需要说明的是,生长基板也可以通过将背面(作为所安装的发光元件40为上表面)制成粗糙面而具有微观纹理结构。为了将生长基板的背面制成粗糙面,通过蚀刻加工、喷砂加工或利用激光或切割刀片的加工等而形成微小的凹凸。生长基板为蓝宝石等,在将比gan低折射率的生长基板作为基材的情况下,生长基板的背面也可以制成平坦面。

[0081]

接着,将透光性构件50粘接于发光元件40上。

[0082]

首先,在发光元件40上涂布粘接剂60a(图3的s13)。详细情况在下文叙述,但通过将粘接剂60a固化而形成第2有机硅树脂固化物60。图6是用于说明半导体装置1的制造工序中的涂布粘接剂60a的工序的上表面图。在图6中,示出了在图4及图5中由点线所围成的范围(切割后的一个半导体装置1的范围)中的一个。如图6中所示的那样,在发光元件40的生长基板背面(上表面)的中央,作为粘接剂60a,通过分配器而涂布规定量的透光性树脂。粘接剂60a例如为液体的有机硅树脂。有机硅树脂例如为热固化型有机硅树脂,也可以为uv固化型有机硅树脂。有机硅树脂例如主要成分的有机硅为聚二甲基有机硅,但也可以为聚二苯基有机硅或改性聚有机硅等。此外,在有机硅树脂中,为了提高与发光元件40及透光性构件50的粘接性,也可以包含偶联剂。需要说明的是,对于粘接剂60a的涂布,使用了分配法,但也可以使用冲压法等其他的涂布方法。

[0083]

接着,从粘接剂60a上按压透光性构件50(图3的s14)。图7、图8a、图8b及图8c是用于说明半导体装置1的制造工序中的从粘接剂60a上按压透光性构件50的工序的截面图的例子。在图7、图8a、图8b及图8c中,示出了在图4及图5中由点线所围成的范围(切割后的一个半导体装置1的范围)中的一个。在图8b及图8c中,作为透光性构件50的其他例子,示出了大小与图8a的透光性构件50不同的透光性构件50a及50b。

[0084]

如图7中所示的那样,在粘接剂60a上载置透光性构件50,通过从上按压透光性构件50,从而粘接剂60a被摊开,将发光元件40的上表面全部覆盖。透光性构件50在相对于安装基板10的平面视觉中,按照中心与发光元件40一致的方式载置。此时,通过发光元件40与透光性构件50的间隙变小,如图8a中所示的那样,粘接剂60a从发光元件40与透光性构件50的粘接面溢出到发光元件40的侧面,将发光元件40的侧面覆盖。此外,在图8b及图8c中,示出了从粘接剂60a上通过与图8a的透光性构件50在相对于安装基板10的平面视觉中的大小不同的透光性构件50a或50b进行按压的情况。

[0085]

粘接剂60a由于发光元件40与透光性构件50、50a或50b的大小的关系,成为图8a、图8b及图8c中所示的形状。如图8a中所示的那样,在相对于安装基板10的平面视觉中,在发光元件40的大小《透光性构件50的大小的情况下,粘接剂60a将发光元件40的侧面覆盖。如图8b中所示的那样,在相对于安装基板10的平面视觉中,在发光元件40的大小≈透光性构件50a的大小的情况下,粘接剂60a将发光元件40及透光性构件50a这两者的侧面覆盖。如图8c中所示的那样,在相对于安装基板10的平面视觉中,在发光元件40的大小》透光性构件50b的大小的情况下,粘接剂60a将透光性构件50b的侧面覆盖。像这样,根据透光性构件的大小,粘接剂60a溢出的部分的形状发生变化,粘接剂60a将发光元件40的侧面及透光性构件的侧面中的至少一者覆盖。

[0086]

之后,将在透光性构件50上按压有粘接剂60a的安装基板10在150℃的烘箱中加热3小时左右,使粘接剂60a固化。此外,在固化时,在平面视觉中在发光元件40周围的安装基板10上形成飞散被膜20a(图3的s15)。详细情况在下文叙述,但通过将飞散被膜20a改性,形成有机硅树脂固化物薄膜20。图9a是用于说明半导体装置1的制造工序中的使粘接剂60a固化的工序的截面图。图9b是用于说明半导体装置1的制造工序中的使粘接剂60a固化的工序的上表面图。

[0087]

如图9a及图9b中所示的那样,通过固化时的加热,有机硅树脂(液体)中的低分子的有机硅及偶联剂由于蒸气压高而从粘接剂60a蒸发,在相对于安装基板10的平面视觉中飞散到发光元件40的周围并且附近。其结果是,作为包含低分子的有机硅及偶联剂的有机硅树脂固化物的被膜,形成与安装基板10上相接触的飞散被膜20a。此外,粘接剂60a通过加热而固化,由粘接剂60a形成第2有机硅树脂固化物60。

[0088]

图10是表示距离有机硅树脂(蒸发源)的距离与所形成的飞散被膜20a的厚度的关系的一个例子的图。图10中的距离蒸发源(粘接剂60a)的距离为图9b中所示那样的相对于安装基板10的平面视觉中的距离发光元件40的侧面的距离。在图10中,粘接剂60a的位置的从安装基板10起的高度为20μm~120μm,示出了将其在150℃下热固化3小时的情况的飞散被膜20a的厚度。飞散被膜20a的厚度例如通过反复进行利用tof-sims法的测定和利用溅射离子的厚度1nm左右的溅射,对检测到来源于飞散被膜20a的碎片离子的位置进行分析来测定。关于有机硅树脂固化物薄膜20的厚度,也可以通过同样的方法来测定。

[0089]

如图10中所示的那样,距离蒸发源的距离为1mm的位置处的安装基板10上的飞散被膜20a的厚度例如为6nm。一般而言,在向侧方飞散的情况下,由于飞散被膜20a的厚度可以近似为与距离成反比,因此距离蒸发源的距离近时,所形成的飞散被膜20a的厚度变厚。因此,飞散被膜20a的厚度例如也可以如图10的点线所示的那样,随着从发光元件40的侧面远离而单调地减少。

[0090]

在形成有飞散被膜20a的安装基板10上进一步形成有机硅树脂固化物的情况下,在距离发光元件的距离为3mm左右以下的地方,有机硅树脂固化物容易从安装基板10上剥离。即,认为:在距离发光元件40的距离为3mm以内的位置处,由于飞散被膜20a无间隙地形成于安装基板10上,因此有机硅树脂固化物的易剥离性与一般的有机硅树脂固化物上相同。另一方面,在距离发光元件的距离为3mm的地方的所预测的飞散被膜20a的厚度为2nm。认为:在飞散被膜厚度为2nm以下时,由于飞散被膜仅将安装基板的表面部分地覆盖(即,以岛状覆盖),因此有机硅树脂固化物的一部分能够与安装基板10直接粘接,因此不易剥离。

[0091]

接着,在安装基板10上按照在平面视觉中将发光元件40的整体包围的方式形成uv固化性的坝材70a(图3的s16)。坝材70a在之后的工序中成为防止覆盖发光元件40的侧面及底面的反射构件的形成材料流出的框。详细情况在下文叙述,但通过将坝材70a固化而形成第3有机硅树脂固化物70。

[0092]

图11是用于说明半导体装置1的制造工序中的形成坝材70a的工序的上表面图。图12是图11的xii-xii线上的截面图。如图11及图12中所示的那样,坝材70a通过按照将多个发光元件40包围的方式通过分配法等被涂布于安装基板10上来形成。坝材70a按照将沿纵向排列的多个发光元件40包围的方式形成有三个,但包围发光元件40的形状没有限定。坝材70a可以按照将切割后的一个半导体装置中包含的两个发光元件40包围的方式形成,也

可以按照将沿横向排列的多个发光元件40包围的方式形成,还可以按照将安装基板10上的发光元件40全部包围的方式形成。此外,坝材70a在相对于安装基板10的平面视觉中,可以与飞散被膜20a的上表面重叠,也可以分开。

[0093]

这里,作为坝材70a的结构的必要条件,坝材70a的形成材料的粘度越高越好,但如果过高则形成材料从涂布喷嘴的喷出变得困难。因此,坝材70a的形成材料的粘度例如也可以调整为像糊剂状牙膏那样在涂布后形状不怎么坍塌的粘度、具体而言100pa

·

s~200pa

·

s左右的粘度。

[0094]

例如,通过分配法将坝材70a的形成材料按照成为宽度200μm左右的细线的方式进行涂布。例如,通过在涂布喷嘴的内径为φ250μm、涂布时的周围温度为30℃、30℃下的形成材料的粘度为200pa

·

s左右、涂布速度为2.8mm/s的条件下进行涂布,形成上述细线。

[0095]

坝材70a的形成材料在本实施方式中为uv固化型有机硅树脂,但也可以为热固化型有机硅树脂。坝材70a的形成材料为热固化型有机硅树脂的情况在下文叙述。

[0096]

接着,从安装基板10的上方照射uv光(图3的s17)。由此,对图11及图12中所示的形成有飞散被膜20a及线状的坝材70a的安装基板10照射uv光,同时进行飞散被膜20a的改性和糊剂状的坝材70a的形成材料的uv固化。在飞散被膜20a的改性中,具体而言,二甲基有机硅发生氧化,有机硅的侧链的甲基被oh基取代。通过uv光的照射,由飞散被膜20a形成有机硅树脂固化物薄膜20。此外,通过uv光的照射,形成作为在之后的工序中防止反射构件的形成材料从坝材70a流出的框发挥功能的第3有机硅树脂固化物70。用于uv固化的灯例如为低压汞灯,但也可以为高压汞灯等其他的照射uv光的灯。

[0097]

例如,在照射uv光的工序中,使用低压汞灯,在温度50℃、大气气氛中用3分钟照射累积光量为3000mj/cm2的uv光。uv光的照射条件并不限于上述条件,例如,照射的uv光也可以为累积光量1000mj/cm2~5000mj/cm2的uv光。在照射累积光量为1000、3000及5000mj/cm2的uv光而由飞散被膜20a形成有机硅树脂固化物薄膜20的情况下,都见到与之后形成的第1有机硅树脂固化物30(反射构件)的粘接力改善效果。关于像这样通过照射uv光而形成的有机硅树脂固化物薄膜20的每单位体积的氧含量,在下文叙述。

[0098]

这里,与有机硅树脂固化物薄膜20相接触的安装基板10的表面也可以相对于uv光具有光反射性。由此,透过飞散被膜20a或有机硅树脂固化物薄膜20后的uv光在安装基板10的表面被反射,能够再次照射飞散被膜20a或有机硅树脂固化物薄膜20,因此能够提高改性的效果。例如,就在表面由金、铝或铜等形成的安装基板而言,表面中的uv光的反射率为30%以上。

[0099]

此外,所形成的有机硅树脂固化物薄膜20的厚度可以为0.1μm以下,也可以为0.01μm以下。在像这样有机硅树脂固化物薄膜20的厚度薄的情况下,利用uv照射的氧化反应所需的大气中的氧被供给至有机硅树脂固化物薄膜20的厚度方向全域中。因此,在厚度方向全域中容易提高有机硅树脂固化物薄膜20的每单位体积的氧含量。此外,在有机硅树脂固化物薄膜20的厚度薄的情况下,在有机硅树脂固化物薄膜20的内部产生的水分子等生成气体可透过有机硅树脂固化物薄膜20,放出到外部。在存在有机硅树脂固化物薄膜20的偶联剂的oh基与安装基板10的oh基形成氢键的部位的情况下,通过uv照射,产生脱水反应而生成共价键。因此,有机硅树脂固化物薄膜20与安装基板10的粘接力进一步提高。它们的结果是,通过脱水反应而产生的水分子被放出到外部,从而进一步促进脱水反应,有机硅树脂固

化物薄膜20与安装基板10的粘接力提高。

[0100]

此外,如上所述,飞散被膜20a的厚度也可以随着从发光元件40的侧面远离而单调地减少。因此,由飞散被膜20a形成的有机硅树脂固化物薄膜20的厚度也可以随着从发光元件40的侧面远离而单调地减少。由此,在有机硅树脂固化物薄膜20的厚度薄的情况下,还存在有机硅树脂固化物薄膜20不成为连续膜的区域。因此,由于安装基板10与第1有机硅树脂固化物30的接合(例如介由偶联剂的接合)与有机硅树脂固化物薄膜20与第1有机硅树脂固化物30的接合并存,因此可进一步抑制第1有机硅树脂固化物30的剥离。

[0101]

此外,通过uv光的照射,飞散被膜20a的厚度减小,例如所形成的有机硅树脂固化物薄膜20的距离发光元件40的侧面为1mm的距离处的厚度成为4nm。

[0102]

此外,如上所述,坝材70a为uv固化型有机硅树脂。因此,由坝材70a形成的第3有机硅树脂固化物70为uv固化型有机硅树脂的固化物。由此,由于在第3有机硅树脂固化物70的形成时,被照射对于飞散被膜20a的改性而言充分量的uv光,因此能够提高由飞散被膜20a形成的有机硅树脂固化物薄膜20的氧含量。此外,uv固化型有机硅树脂由于在固化中不需要加热冷却的工艺,因此半导体装置1的制造时间缩短,半导体装置1的生产率提高。

[0103]

此外,第3有机硅树脂固化物70(坝材70a)也可以相对于uv光为透光性。具体而言,第3有机硅树脂固化物70(坝材70a)相对于波长为254nm的uv光的透射率也可以为50%以上。例如,第3有机硅树脂固化物70由不含氧化钛等uv吸收材料的材料构成。由此,由于在相对于安装基板10的平面视觉中,对位于与第3有机硅树脂固化物70重叠的区域中的飞散被膜20a也照射uv光,因此能够提高由飞散被膜20a形成的有机硅树脂固化物薄膜20的氧含量。

[0104]

接着,在发光元件40与作为框发挥功能的第3有机硅树脂固化物70之间填充反射构件的形成材料,使其固化(图3的s18)。图13是用于说明半导体装置1的制造工序中的填充反射构件的形成材料并使其固化的工序的上表面图。图14为图13的xiv-xiv线上的截面图。

[0105]

在使坝材70a固化而制成第3有机硅树脂固化物70之后,在发光元件40与第3有机硅树脂固化物70之间注入(填充)反射构件的形成材料。作为反射构件的形成材料,例如使用在20pa

·

s左右的粘度低的热固化型二甲基有机硅树脂中分散氧化钛粒子作为光反射性材料而得到的有机硅树脂。

[0106]

在粘度低的反射构件的形成材料遍布发光元件40与第3有机硅树脂固化物70之间、或者反射构件的形成材料的表面变得平坦之后,将安装基板10在烘箱中加热而将反射构件的形成材料固化。反射构件的形成材料的固化例如在150℃下进行3小时。由此,作为反射构件而形成第1有机硅树脂固化物30。

[0107]

如图13及图14中所示的那样,第1有机硅树脂固化物30按照将安装有发光元件40的安装基板10上的区域、即发光元件40的底面及侧面、第2有机硅树脂固化物60的侧面以及透光性构件50的侧面包围的方式形成。

[0108]

反射构件的形成材料并不限于液状的有机硅树脂,也可以是在以环氧树脂、丙烯酸树脂、聚酰亚胺树脂、尿素树脂或氟树脂等树脂或玻璃作为主材的粘性低的液状的透光性介质中分散粒状体的光反射性材料而得到的材料。光反射性材料并不限于氧化钛粒子,例如也可以为氧化锌粒子。第1有机硅树脂固化物30等反射构件可以通过使在液状树脂中含有光反射性材料和光反射性材料的分散剂而得到的物质固化来形成。

[0109]

需要说明的是,第1有机硅树脂固化物30也可以不是包含光反射性材料的反射材料,而是不含光反射性材料的密封构件等。

[0110]

最后,通过切割将半导体装置1单片化(图3的s19)。图15是用于说明半导体装置1的制造工序中的将半导体装置1单片化的工序的上表面图。如图15中所示的那样,将以矩阵状配设有多个半导体装置1的一个安装基板10进行切割(分离),单片化成各个半导体装置1。在切割中,例如使用旋转磨石(切割刀片)来进行半导体装置1的单片化。图15中的点线部c为进行切断的地方。对于切割刀片,在将aln等硬的安装基板10切断的情况下,例如使用100μm~150μm左右的宽度的切割刀片。通过单片化,得到图1及图2中所示的半导体装置1。

[0111]

[试验例1]

[0112]

接着,对实施方式1的半导体装置1中的试验例1进行说明。在本试验例中,通过上述制造方法而制造了半导体装置1。在上述制造方法中的图3的步骤s17中,在使用低压汞灯、累积光量3000mj/cm2、大气中、环境温度50℃及照射3分钟的条件下,对飞散被膜20a照射uv光。然后,对于所制造的半导体装置1的有机硅树脂固化物薄膜20及第1有机硅树脂固化物30,进行了在相对于安装基板10的平面视觉中距离发光元件40的距离为1mm(厚度6nm)的位置的tof-sims分析。具体而言,在相对于安装基板10的平面视觉中距离发光元件40的距离为1mm的位置处,首先,将第1有机硅树脂固化物30的上侧的一部分削去。接着,在从第1有机硅树脂固化物30朝向有机硅树脂固化物薄膜20的方向(有机硅树脂固化物薄膜20的厚度方向)上,反复进行利用tof-sims法的测定和利用溅射离子的厚度为1nm左右的溅射。像这样操作,沿厚度方向多次测定碎片离子。为了能够将各测定结果进行比较,将各碎片离子的检测量标准化。即,通过标准化而成为每单位体积的碎片离子的检测量。然后,对于第1有机硅树脂固化物30及有机硅树脂固化物薄膜20各自,将标准化后的多个测定结果(一边沿厚度方向进行溅射一边测定多次的测定结果)对每种碎片离子进行平均,设定为第1有机硅树脂固化物30及有机硅树脂固化物薄膜20的碎片离子的检测量。

[0113]

图16是表示有机硅树脂固化物薄膜20的碎片离子的检测量的图。图16中所示的纵轴的检测量之比是对于各碎片离子通过“检测量之比=有机硅树脂固化物薄膜20的检测量/第1有机硅树脂固化物30的检测量”而算出的值。此外,图16中,作为所检测的碎片离子,示出了sic2h5o、sich3o2、sic2h7o2、si2c3h9o3、sio2及sio2h离子。它们中,sic2h5o、sich3o2、sic2h7o2及si2c3h9o3离子为si-c-h-o系碎片离子,为二甲基有机硅骨架来源的碎片离子。此外,sio2及sio2h离子为sio2系碎片离子,是有机硅树脂的氧含量变得越多则检测量也变得越多的碎片离子。因此,本说明书中,将sio2系碎片离子的检测量的平均值设定为氧含量。需要说明的是,氧含量也可以为通过除tof-sims法以外的方法而测定的氧含量。

[0114]

如图16中所示的那样,si-c-h-o系碎片离子的检测量之比f1为90%以上且低于110%,如果将各个碎片离子的值进行平均则大概为100%(约1.0倍)。因而,以每单位体积计,有机硅树脂固化物薄膜20的检测量与第1有机硅树脂固化物30的检测量大致相同。与此相对,sio2系碎片离子的检测量之比f2如果将各个碎片离子的值进行平均,则为128%(约1.3倍)。因而,以每单位体积计,有机硅树脂固化物薄膜20的检测量多于第1有机硅树脂固化物30的检测量。即,厚度方向全域中的有机硅树脂固化物薄膜20的每单位体积的氧含量得到多于第1有机硅树脂固化物的每单位体积的氧含量的结果。

[0115]

此外,不仅有机硅树脂固化物薄膜20的各厚度位置处的检测量的平均,而且有机

硅树脂固化物薄膜20的各厚度位置处的检测量也分别多于第1有机硅树脂固化物30的检测量。

[0116]

[试验例2]

[0117]

接着,对实施方式1的半导体装置1中的试验例2进行说明。在本试验例中,在试验例1中制造半导体装置1时,制造了在步骤s17中的uv光的照射条件中分别以1000、3000及5000mj/cm2的累积光量进行照射的半导体装置1。此外,对于在步骤s17中不对飞散被膜20a照射uv光(换言之步骤s17中的累积光量为0mj/cm2)的半导体装置也进行了制造。对于所得到的半导体装置,实施了有机硅树脂固化物薄膜20(累积光量为0mj/cm2的情况下为飞散被膜20a)与第1有机硅树脂固化物30的剥离试验。剥离试验以0.5mpa及2.0mpa的应力条件实施。此外,对于以累积光量为0mj/cm2的条件制造的半导体装置也实施了试验例1中的利用tof-sims法的分析。

[0118]

剥离试验的结果是,在不对飞散被膜20a照射uv光而制造的半导体装置中,在0.5mpa及2.0mpa的任一应力条件下,飞散被膜20a与第1有机硅树脂固化物30的界面都剥离。另一方面,在以1000、3000及5000mj/cm2的累积光量分别照射uv光而制造的半导体装置中,在0.5mpa的应力条件下都未产生剥离。此外,在该半导体装置中,都在2.0mpa的应力条件下,在第1有机硅树脂固化物30的一部分与有机硅树脂固化物薄膜20接合的状态下产生在第1有机硅树脂固化物30内部断裂的凝集破坏。如以上那样,通过对飞散被膜20a照射uv光,形成有机硅树脂固化物薄膜20,得到可抑制剥离的结果。

[0119]

图17是表示基于图16中所示的碎片离子的检测量之比的uv光的累积光量与sio2系碎片离子的检测量之比的关系的图。图17中的纵轴为通过试验例1的方法而测定的有机硅树脂固化物薄膜20或飞散被膜20a的sio2系碎片离子的检测量之比。图17中的横轴为步骤s17中的uv光的照射的累积光量。如果认为sio2系碎片离子的检测量之比相对于累积光量以线形增加,则如上所述,在累积光量为1000mj/cm2的情况下剥离模式转变成凝集破坏,因此可以说在检测量之比为1.1倍以上的情况下粘接力提高。即,厚度方向全域中的有机硅树脂固化物薄膜20的每单位体积的氧含量也可以为第1有机硅树脂固化物30的每单位体积的氧含量的1.1倍以上。在这样的有机硅树脂固化物薄膜20中,在有机硅树脂固化物薄膜20的表面存在许多使粘接性提高的oh基,与第1有机硅树脂固化物30的粘接力提高。从进一步提高粘接性的观点出发,厚度方向全域中的有机硅树脂固化物薄膜20的每单位体积的氧含量也可以为第1有机硅树脂固化物30的每单位体积的氧含量的1.25倍以上。

[0120]

此外,从抑制有机硅树脂固化物薄膜20的强度降低的观点出发,厚度方向全域中的有机硅树脂固化物薄膜20的每单位体积的氧含量也可以为第1有机硅树脂固化物30的每单位体积的氧含量的1.8倍以下。

[0121]

此外,即使是改变有机硅树脂固化物薄膜20的厚度的情况下剥离试验结果也没有变化,在有机硅树脂固化物薄膜20的厚度与粘接强度提高之间未确认到明确的相关。

[0122]

(实施方式2)

[0123]

接着,对实施方式2的半导体装置进行说明。需要说明的是,在以下的实施方式2的说明中,以与实施方式1的不同点为中心进行说明,将共同点的说明省略或简化。

[0124]

图18是表示实施方式2的半导体装置2的构成的截面图。半导体装置2与实施方式1的半导体装置1相比,在具有第2有机硅树脂固化物61来代替第2有机硅树脂固化物60、具有

与第2有机硅树脂固化物61相接触的有机硅树脂固化物薄膜21这点不同。

[0125]

如图18中所示的那样,半导体装置2具有安装基板10、有机硅树脂固化物薄膜20及21、第1有机硅树脂固化物30、发光元件40、透光性构件50、第2有机硅树脂固化物61和第3有机硅树脂固化物70。

[0126]

有机硅树脂固化物薄膜21与第2有机硅树脂固化物61及第1有机硅树脂固化物30相接触,将第2有机硅树脂固化物61的外周覆盖。有机硅树脂固化物薄膜21位于第2有机硅树脂固化物61与第1有机硅树脂固化物30之间,将第2有机硅树脂固化物61与第1有机硅树脂固化物30接合。有机硅树脂固化物薄膜21与有机硅树脂固化物薄膜20同样地例如包含形成有oh基的有机硅和偶联剂。厚度方向全域中的有机硅树脂固化物薄膜21的每单位体积的氧含量多于第1有机硅树脂固化物30的每单位体积的氧含量。

[0127]

第2有机硅树脂固化物61被配置于发光元件40与透光性构件50之间,将发光元件40的侧面覆盖。在本实施方式中,第2有机硅树脂固化物61为基体的一个例子。第2有机硅树脂固化物61也可以将发光元件40的侧面及透光性构件50的侧面中的至少一者覆盖。第2有机硅树脂固化物61具有从发光元件40与透光性构件50之间溢出到侧面的部分。第2有机硅树脂固化物61在从第2有机硅树脂固化物61的发光元件40与透光性构件50之间溢出到侧面的部分中与有机硅树脂固化物薄膜21相接触。

[0128]

第2有机硅树脂固化物61的树脂结构与有机硅树脂固化物薄膜21的树脂结构大致相同。在本实施方式中,所谓树脂结构大致相同是指通过tof-sims法而检测到的碎片离子中来源于有机硅树脂固化物的主骨架的si-c-h-o系碎片离子各自的标准化后的检测量大致相同。例如,关于si-c-h-o系碎片离子各自,有机硅树脂固化物薄膜21的检测量相对于第2有机硅树脂固化物61的检测量之比与图16中所示的碎片离子的检测量之比同样地为90%以上且低于110%。

[0129]

接着,对半导体装置2的制造方法进行说明。半导体装置2例如通过在半导体装置1的制造方法中使用相对于uv光具有光反射性的安装基板10来制造。图19是用于说明半导体装置2的制造工序中的照射uv光的工序的截面图。图19中,示出了在图3中所示的制造工序的步骤s17中使用之后形成的第1有机硅树脂固化物30侧的安装基板10的表面(换言之安装基板10上表面)相对于uv光具有光反射性的安装基板10的情况。如图19中所示的那样,通过uv光在安装基板10上表面进行反射,在第2有机硅树脂固化物60(参照图12)的表面也被照射,从而第2有机硅树脂固化物60的表面附近发生改性。其结果是,由第2有机硅树脂固化物60形成第2有机硅树脂固化物61及有机硅树脂固化物薄膜21。像这样操作,得到具有与第2有机硅树脂固化物61的侧面相接触的有机硅树脂固化物薄膜21的半导体装置2。像这样,通过安装基板10上表面相对于uv光具有光反射性,从而即使是在uv光的直接光中成为影子的部分,也被有效地照射uv光,因此有机硅树脂固化物薄膜21的氧含量提高。

[0130]

需要说明的是,安装基板10也可以相对于uv光不具有光反射性,也可以通过调整灯的位置等对第2有机硅树脂固化物60照射uv光。

[0131]

如以上那样,半导体装置2具有第2有机硅树脂固化物61、与第2有机硅树脂固化物61相接触的有机硅树脂固化物薄膜21、和与有机硅树脂固化物薄膜21相接触的第1有机硅树脂固化物30。厚度方向全域中的有机硅树脂固化物薄膜21的每单位体积的氧含量多于第1有机硅树脂固化物30的每单位体积的氧含量。在半导体装置2中,第2有机硅树脂固化物61

为使有机硅树脂固化而成的物质,第2有机硅树脂固化物61的树脂结构与有机硅树脂固化物薄膜21的树脂结构大致相同。

[0132]

像这样,与第2有机硅树脂固化物61相接触的有机硅树脂固化物薄膜21的每单位体积的氧含量高于第1有机硅树脂固化物30的每单位体积氧含量。这样的有机硅树脂固化物薄膜21可得到与实施方式1的有机硅树脂固化物薄膜20同样的效果,与第1有机硅树脂固化物30的粘接性高。此外,由于第2有机硅树脂固化物61的树脂结构与有机硅树脂固化物薄膜21的树脂结构大致相同,因此有机硅树脂固化物薄膜21即使氧含量多也不是脆弱的结构,保持机械强度。因此,有机硅树脂固化物薄膜21不易破损。因而,半导体装置2能够抑制第1有机硅树脂固化物30的剥离。

[0133]

此外,半导体装置2进一步具有安装基板10、安装于安装基板10的上侧的发光元件40、和配置于发光元件40的上侧的透光性构件50。第2有机硅树脂固化物61被配置于发光元件40与透光性构件50之间,将发光元件40的侧面覆盖。第1有机硅树脂固化物30被配置于安装基板10的上侧。

[0134]

由此,介由有机硅树脂固化物薄膜21,覆盖发光元件40的侧面的第2有机硅树脂固化物61与第1有机硅树脂固化物30被接合。如上所述,有机硅树脂固化物薄膜21与第1有机硅树脂固化物30的粘接性高。因此,可抑制与覆盖发光元件40的侧面的第2有机硅树脂固化物61相接触的有机硅树脂固化物薄膜21与第1有机硅树脂固化物30的剥离。

[0135]

(实施方式3)

[0136]

接着,对实施方式3的半导体装置进行说明。需要说明的是,以下的实施方式3的说明中,以与实施方式1的不同点为中心进行说明,将共同点的说明省略或简化。

[0137]

图20是表示实施方式3的半导体装置3的构成的截面图。半导体装置3与实施方式1的半导体装置1相比,在具有第3有机硅树脂固化物71来代替第3有机硅树脂固化物70、具有与第3有机硅树脂固化物71相接触的有机硅树脂固化物薄膜22这点不同。

[0138]

如图20中所示的那样,半导体装置3具有安装基板10、有机硅树脂固化物薄膜20及22、第1有机硅树脂固化物30、发光元件40、透光性构件50、第2有机硅树脂固化物60以及第3有机硅树脂固化物71。

[0139]

有机硅树脂固化物薄膜22与第3有机硅树脂固化物71及第1有机硅树脂固化物30相接触。有机硅树脂固化物薄膜22将第3有机硅树脂固化物71覆盖。有机硅树脂固化物薄膜22位于第3有机硅树脂固化物71与第1有机硅树脂固化物30之间,将第3有机硅树脂固化物71与第1有机硅树脂固化物30接合。有机硅树脂固化物薄膜22与有机硅树脂固化物薄膜20同样地例如包含形成有oh基的有机硅和偶联剂。厚度方向全域中的有机硅树脂固化物薄膜22的每单位体积的氧含量多于第1有机硅树脂固化物30的每单位体积的氧含量。

[0140]

第1有机硅树脂固化物30被配置于由第3有机硅树脂固化物71、安装基板10和发光元件40所围成的区域中。

[0141]

第3有机硅树脂固化物71作为包含发光元件40的框的至少一部分而配置于安装基板10的上侧、并且在相对于安装基板10的平面视觉中发光元件40的外侧。在本实施方式中,第3有机硅树脂固化物71为基体的一个例子。

[0142]

第3有机硅树脂固化物71的树脂结构与有机硅树脂固化物薄膜22的树脂结构大致相同。例如,对于si-c-h-o系碎片离子各自,有机硅树脂固化物薄膜22的检测量相对于第3

有机硅树脂固化物71的检测量之比与图16中所示的碎片离子的检测量之比同样地为90%以上且低于110%。

[0143]

接着,对半导体装置3的制造方法进行说明。图21是用于说明实施方式3的半导体装置3的制造方法的流程图。

[0144]

如图21中所示的那样,在从步骤s11到步骤s15为止,与实施方式1的半导体装置1的制造方法相同,省略说明。通过到步骤s15为止的工序,如图9a及图9b中所示的那样,在相对于安装基板10的平面视觉中在发光元件40的周围形成有飞散被膜20a。

[0145]

接着,从安装基板10的上方照射uv光(图21的s31)。图22是用于说明半导体装置3的制造工序中的第1次的照射uv光的工序的截面图。如图22中所示的那样,对形成有飞散被膜20a的安装基板10照射uv光,进行飞散被膜20a的改性。由此,由飞散被膜20a形成有机硅树脂固化物薄膜20。关于uv光的照射条件等,由于与上述的图3的步骤s17同样,因此省略说明。

[0146]

接着,在安装基板10上按照在平面视觉中包围发光元件40的整体的方式形成热固化性的坝材71a(图21的s32)。图23是用于说明半导体装置3的制造工序中的形成坝材71a的工序的截面图。如图23中所示的那样,坝材71a通过按照包围发光元件40的方式利用分配法等被涂布于安装基板10上来形成。坝材71a的形成材料为热固化型有机硅树脂。关于坝材71a的结构的必要条件、所形成的形状、及坝材71a的形成材料的涂布方法等,由于与上述的图3的步骤s16中的坝材70a同样,因此省略说明。

[0147]

接着,将形成有坝材71a的安装基板10加热,使坝材71a固化。此外,在固化时,在相对于安装基板10的平面视觉中在坝材71a周围的安装基板10上形成飞散被膜20b(图21的s33)。图24是用于说明半导体装置3的制造工序中的使坝材71a固化的工序的截面图。通过固化时的加热,有机硅树脂(液体)中的低分子的有机硅及偶联剂由于蒸气压高而从坝材71a蒸发,在相对于安装基板10的平面视觉中飞散到坝材71a的周围并且附近。其结果是,如图24中所示的那样,形成与安装基板10上及有机硅树脂固化物薄膜20上相接触的飞散被膜20b。通过步骤s31中的uv光的照射,由飞散被膜20b形成氧含量多的有机硅树脂固化物薄膜20,因此有机硅树脂固化物薄膜20与飞散被膜20b的粘接力高。因此,有机硅树脂固化物薄膜20与飞散被膜20b不易剥离。

[0148]

此外,通过加热而坝材71a固化,由坝材71a形成第3有机硅树脂固化物71。固化时的加热例如在比坝材71a的形成材料的凝胶化温度高50℃左右的温度下进行3小时左右。

[0149]

接着,从安装基板10的上方再次照射uv光(图21的s34)。图25是用于说明半导体装置3的制造工序中的第2次的照射uv光的工序的截面图。如图25中所示的那样,对形成有飞散被膜20b的安装基板10照射uv光,进行飞散被膜20b的改性。由此,由飞散被膜20b形成有机硅树脂固化物薄膜20。此外,通过对第3有机硅树脂固化物71的表面也照射uv光,第3有机硅树脂固化物71的表面附近发生改性,形成有机硅树脂固化物薄膜22。关于uv光的照射条件等,由于与上述的图3的步骤s17同样,因此省略说明。

[0150]

之后,填充反射构件的形成材料后使其固化而形成第1有机硅树脂固化物30,通过切割将半导体装置3单片化(图21的s18及s19)。关于这些工序,由于与上述的图3的步骤s18及s19相同,因此省略说明。像这样,通过将以矩阵状配设有多个半导体装置3的安装基板10利用切割进行单片化,得到图20中所示的半导体装置3。

[0151]

如以上那样,半导体装置3具有第3有机硅树脂固化物71、与第3有机硅树脂固化物71相接触的有机硅树脂固化物薄膜22、和与有机硅树脂固化物薄膜22相接触的第1有机硅树脂固化物30。厚度方向全域中的有机硅树脂固化物薄膜22的每单位体积的氧含量多于第1有机硅树脂固化物30的每单位体积的氧含量。在半导体装置2中,第3有机硅树脂固化物71为使有机硅树脂固化而成物质,第3有机硅树脂固化物71的树脂结构与有机硅树脂固化物薄膜22大致相同。

[0152]

由于这样的有机硅树脂固化物薄膜22可得到与实施方式2的有机硅树脂固化物薄膜21同样的效果,因此半导体装置3能够抑制第1有机硅树脂固化物30的剥离。

[0153]

此外,半导体装置3进一步具有安装基板10、和安装于安装基板10的上侧的发光元件40。第3有机硅树脂固化物71作为包含发光元件40的框的至少一部分而配置于安装基板10的上侧、并且发光元件40的外侧。第1有机硅树脂固化物30被配置于由第3有机硅树脂固化物71、安装基板10和发光元件40所围成的区域中。

[0154]

由此,介由有机硅树脂固化物薄膜22,作为包围发光元件40的框而配置的第3有机硅树脂固化物71与第1有机硅树脂固化物30被接合。如上所述,有机硅树脂固化物薄膜22与第1有机硅树脂固化物30的粘接性高。因此,可抑制与按照包围发光元件40的方式所在的第3有机硅树脂固化物71相接触的有机硅树脂固化物薄膜22与第1有机硅树脂固化物30的剥离。

[0155]

(其他的实施方式)

[0156]

以上,对于本技术的半导体装置,基于实施方式进行了说明,但本技术并不限定于上述的实施方式。

[0157]

例如,在上述实施方式中,半导体装置为具有发光元件40、透光性构件50及第2有机硅树脂固化物60的发光装置,但并不限于此。半导体装置也可以是具有晶体管或二极管等其他的半导体元件来代替发光元件40等的半导体装置。

[0158]

此外,在上述实施方式1及2中,半导体装置具有第3有机硅树脂固化物70,但并不限于此。例如,为了谋求半导体装置的小型化等,也可以在步骤s19中,将第3有机硅树脂固化物70的部位通过切割而切削。此外,代替第3有机硅树脂固化物70,也可以通过其他的树脂材料或陶瓷等在安装基板10上形成框。

[0159]

此外,在上述实施方式3中,在半导体装置3的制造工序中,包含使粘接剂60a及坝材71a分别固化的工序(步骤s15及步骤s34),但并不限于此。例如,也可以省略步骤s15中的使粘接剂60a固化的工序,在形成坝材71a之后,通过加热使粘接剂60a和坝材71a固化。这种情况下,由于没有利用将粘接剂60a固化的工序的飞散被膜20a的形成,因此照射uv光的工序(步骤s31)也可以省略。

[0160]

此外,在上述实施方式3中,作为坝材71a使用了热固化型有机硅树脂,但也可以使用uv固化型有机硅树脂。这种情况下,将坝材71a固化的工序(步骤s33)可以省略。进而,在步骤s34中,除了用于使uv固化型有机硅树脂固化的uv光的照射以外,还进行用于使所形成的第3有机硅树脂固化物71的表面改性的uv光的照射。

[0161]

此外,在上述实施方式2及3中,半导体装置具有与安装基板10上相接触的有机硅树脂固化物薄膜20,但并不限于此。例如,也可以在使粘接剂60a固化的工序(步骤s15)中,通过产生气流等来防止飞散被膜20a的形成,从而制成在安装基板10上不具有有机硅树脂

固化物薄膜20的半导体装置。

[0162]

此外,相对于实施方式实施,本领域技术人员所想到的各种变形而得到的方式、通过在不脱离本技术的主旨的范围内将各实施方式中的构成要素及功能任意地组合而实现的方式也包含于本技术中。

[0163]

产业上的可利用性

[0164]

本技术的半导体装置可以利用于具有利用树脂材料的覆盖的半导体装置,例如对于使用了发光元件作为半导体元件的半导体装置等是有用的。

[0165]

符号的说明

[0166]

1、2、3

ꢀꢀ

半导体装置

[0167]

10

ꢀꢀ

安装基板

[0168]

11

ꢀꢀ

导电图案

[0169]

20、21、22

ꢀꢀ

有机硅树脂固化物薄膜

[0170]

20a、20b

ꢀꢀ

飞散被膜

[0171]

30

ꢀꢀ

第1有机硅树脂固化物

[0172]

40

ꢀꢀ

发光元件

[0173]

50、50a、50b

ꢀꢀ

透光性构件

[0174]

60、61

ꢀꢀ

第2有机硅树脂固化物

[0175]

60a

ꢀꢀ

粘接剂

[0176]

70、71

ꢀꢀ

第3有机硅树脂固化物

[0177]

70a、71a

ꢀꢀ

坝材

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1