柔性传热材料的制作方法

1.本发明涉及一种传热材料,特别是用于电池组内的传热材料。

背景技术:

2.当设计用于对电气部件进行热管理的导管时,导管材料的选择至关重要。诸如低密度聚乙烯(ldpe)等柔性导管材料具备优于诸如铝或铜等刚性导管材料的若干优势。首先,增加柔性导管内的冷却剂压力使导管紧密贴合正被热管理的电气部件的表面。此充注通过增加管道-部件接触面积和接触压力来改善热接触。相比之下,刚性导管具有固定的容积;增加刚性导管内的冷却剂压力对导管-部件热耦接几乎没有影响或没有影响。其次,柔性导管通常由电绝缘材料制成,意味着在正被热管理的电气部件之间产生非所需电路径(即,短路)的风险低于例如刚性金属导管。尽管由金属导管产生短路的此风险能够通过提供热界面材料(tim)(例如围绕导管的硅酮橡胶)降低,但是tim显著增大了导管与正被热管理的部件之间的热阻。

3.迄今为止,热管理导管使用柔性材料和tim的明显缺点是其热导率相对较低,相对较低的热导率会导致经由导管壁和沿着导管发生的传热不良,从而产生

‘

热点’。在电池组采用现有技术的柔性导管的情况下,沿着导管发生的高热阻会在电池组内引起不均匀的温度分布,导致不均匀的电池老化以及升高的电池组总体温度。通过增大温度差能够克服传热介质与电池之间的高热阻,但此举存在加剧内部电池温度梯度的不利影响。在室温下,例如高密度聚合物的热导率典型地在0.33wm-1

k-1

与0.52wm-1 k-1

之间。这显著低于室温铝的237wm-1

k-1

。需要一种既具有柔性又展现增大的热导率的材料。

技术实现要素:

4.本发明的一个目标是避免或减少以上概述的问题。特别是,本发明的一个目标是提供热导率增大的传热材料。

5.本发明的又一个目标是提供电导率低的传热材料。

6.本发明的另一目标是提供能够形成tim或可充注导管的传热材料。

7.本发明的又一个目标是提供一种能够用于对电池组中的电池进行热管理的传热材料。

8.根据本发明的第一方面,提供一种用于与电池组内的至少一个电池热接触的柔性传热材料,所述柔性传热材料能够与至少一个电池的表面形状的至少一部分贴合,所述柔性传热材料包含基质和填料,其中所述填料的热导率大于所述基质的热导率。有利的是,基质内包括填料使得传热材料的热导率增大。

9.优选地,基质为柔性基质。

10.优选地,基质为塑性基质。

11.优选地,基质为聚合物基质。

12.优选地,基质为聚乙烯(pe)基质。

13.优选地,基质为低密度聚乙烯(ldpe)基质。

14.优选地,基质为线性低密度聚乙烯(lldpe)基质。

15.任选地,基质为高密度聚乙烯(hdpe)基质。

16.任选地,基质为聚酯、硅酮或橡胶基质。

17.优选地,基质具有小于15wm-1

k-1

的热导率。

18.优选地,基质具有小于10wm-1

k-1

的热导率。

19.优选地,基质具有小于5wm-1

k-1

的热导率。

20.优选地,基质具有小于1wm-1

k-1

的热导率。

21.优选地,填料包含填料材料颗粒。

22.优选地,填料材料颗粒分散于整个基质中。

23.优选地,填料材料颗粒具有1nm与10μm之间的平均直径。

24.优选地,填料材料颗粒呈细长状。

25.优选地,填料材料颗粒呈管状。

26.任选地,填料材料颗粒呈片状,例如石墨片。

27.优选地,填料材料的细长颗粒具有1-10nm的直径。

28.优选地,填料材料的细长颗粒具有0.5-5nm的长度。

29.任选地,填料材料颗粒基本上呈球形。

30.任选地,填料材料颗粒为纤维。

31.优选地,填料包含有机填料材料。

32.优选地,填料为基于碳的。

33.优选地,填料包含碳、碳黑、石墨、石墨烯、多壁碳纳米管或单壁碳纳米管。

34.任选地,填料包含无机填料材料。

35.任选地,填料包含陶瓷填料材料。

36.任选地,填料包含氧化铝、碳化硅、氮化硼、硝酸硅、氧化铝、氮化铝或氧化锌。

37.优选地,填料包含不同类型的颗粒的混合物。

38.优选地,填料包含至少两种不同类型的颗粒的混合物。

39.优选地,填料包含碳基颗粒与陶瓷基颗粒的混合物。

40.优选地,填料包含石墨颗粒与陶瓷基颗粒的混合物。

41.优选地,填料包含碳基颗粒与氮化硼颗粒的混合物。

42.优选地,填料包含石墨颗粒与氮化硼颗粒的混合物。

43.优选地,氮化硼颗粒具有小于5μm的尺寸。

44.优选地,填料包含碳基颗粒与陶瓷基颗粒的预定比率的混合物。

45.优选地,填料包含碳基颗粒与陶瓷基颗粒的任何预定体积比的混合物。

46.优选地,碳基颗粒相对于陶瓷基颗粒的预定体积比是1:1。

47.优选地,碳基颗粒相对于陶瓷基颗粒的预定体积比是在1:10与10:1之间。

48.优选地,填料具有大于10wm-1

k-1

的热导率。

49.优选地,填料具有大于100wm-1

k-1

的热导率。

50.优选地,传热材料包含至多30体积%的填料。

51.优选地,传热材料包含小于25体积%的填料。有利的是,将有限量的填料并入基质

内使得热导率增大,同时维持低电导率和适合的材料柔性。

52.优选地,传热材料包含小于5-18体积%的填料。

53.优选地,传热材料包含15体积%的填料。

54.优选地,传热材料具有约0.8wm-1

k-1

的热导率。

55.优选地,传热材料在室温下具有大于0.33wm-1

k-1

的热导率。

56.优选地,传热材料在室温下具有大于0.8wm-1

k-1

的热导率。

57.理想地,传热材料在室温下具有大于1wm-1

k-1

的热导率。

58.优选地,传热材料在室温下具有大于10wm-1

k-1

的热导率。

59.优选地,基质为电绝缘的。

60.优选地,传热材料为可弹性变形的。

61.优选地,传热材料具有小于450mpa的杨氏模量(young's modulus)。

62.优选地,传热材料具有小于300mpa的杨氏模量。

63.优选地,传热材料具有小于150mpa的杨氏模量。

64.优选地,传热材料具有25-150μm的厚度。

65.理想地,传热材料具有100μm的厚度。

66.理想地,传热材料呈管状。

67.任选地,传热材料呈薄片形式。

68.任选地,传热材料定位于金属导管与电气部件(诸如圆柱形电池)之间。

69.优选地,传热材料形成导管的至少一部分。

70.优选地,传热材料形成导管。

71.优选地,导管为蛇形导管。

72.优选地,导管为歧管导管。

73.优选地,导管为多管腔导管。

74.优选地,导管为柔性球囊。

75.优选地,导管为可充注的。

76.优选地,管道可装填冷却剂材料。

77.优选地,冷却剂材料为空气、水或水-甘醇混合物。

78.优选地,柔性传热材料与冷却剂材料相容。

79.优选地,柔性传热材料与乙二醇、水、油和/或另一种液体/气体加压冷却剂相容。

80.优选地,导管位于电池组内。

81.优选地,电池组包含一个或多个电池。

82.优选地,导管的至少一部分与至少一个电池的表面接触。

83.优选地,导管被充注以使得导管的至少一部分与至少一个电池的表面形状的至少一部分贴合。

84.优选地,导管具有小于0.5kw-1

的绝对热阻。

85.优选地,导管具有小于0.05kw-1

的绝对热阻。

86.优选地,导管具有小于0.005kw-1

的绝对热阻。

87.优选地,导管高度等于或小于70mm。

88.优选地,导管高度在65mm与70mm之间。

89.优选地,导管高度在55mm与70mm之间。

90.优选地,导管在充注状态下的宽度在1mm与3mm之间。

91.优选地,导管由强化构件强化。

92.优选地,导管至少部分地被强化构件包围。有利地,强化构件防止导管在使用期间过度充注和/或爆裂。这对导管尤其重要,因为填料改变了基质的机械特性和/或减小了柔性传热材料的机械强度。

93.优选地,导管至少部分地被强化构件支撑。

94.优选地,强化构件为灌封材料。

95.优选地,强化构件为可膨胀灌封材料。

96.优选地,强化构件为膨大泡沫、聚氨酯泡沫或环氧树脂。

97.根据本发明的第二方面,提供一种形成用于与电池组内的至少一个电池热接触的柔性传热材料的方法,所述柔性传热材料能够与至少一个电池的表面形状的至少一部分贴合,所述柔性传热材料包含基质和填料,所述方法包括:制备包含填料和能够形成基质的粘性材料的混合物;使混合物形成期望的形状;以及使混合物硬化、固化或干燥以形成柔性传热材料,其中填料的热导率大于基质的热导率。有利地,所述方法提供能够以合适的形状或形式产生具有期望的柔性和热导率的传热材料的过程。

98.理想地,所述方法包括通过加热原材料以使得原材料进入粘性状态来形成粘性材料。

99.理想地,所述方法包括通过加热原材料的粒料或颗粒来形成粘性材料。

100.理想地,所述方法包括通过加热原材料的粒料来形成粘性材料,其中原材料的粒料包含基质。

101.理想地,所述方法包括加热聚合物粒料。

102.理想地,所述方法包括加热塑性材料的粒料。

103.理想地,所述方法包括加热ldpe、lldpe、hdpe、聚酯、硅酮或橡胶的粒料。

104.任选地,所述方法包括通过加热原材料的粒料来形成粘性材料,其中原材料的粒料包含基质和填料。

105.理想地,所述方法包括将原材料加热到至少130℃。

106.理想地,所述方法包括将原材料加热到150℃。

107.任选地,所述方法包括通过将原材料溶解于溶剂中来形成粘性材料。

108.任选地,所述方法包括蒸发溶剂。

109.任选地,所述方法包括通过混合和/或加热一种或多种前体材料以使得前体材料经历聚合反应来形成粘性材料。

110.优选地,所述方法包括使填料润湿。

111.优选地,所述方法包括将填料添加到粘性材料中。

112.优选地,所述方法包括将有机填料添加到粘性材料中。

113.优选地,所述方法包括将填料添加到粘性材料中,其中填料包含碳、碳黑、石墨、石墨烯、多壁碳纳米管或单壁碳纳米管。

114.优选地,所述方法包括将无机填料添加到粘性材料中。

115.优选地,所述方法包括将碳基填料和陶瓷填料添加到粘性材料中。

116.优选地,所述方法包括将填料添加到粘性材料中,其中填料包含氧化铝、碳化硅、氮化硼、硝酸硅、氧化铝、氮化铝或氧化锌。

117.优选地,所述方法包括将填料颗粒倒入粘性材料中。

118.优选地,所述方法包括将小于30体积%的填料添加到粘性材料中。

119.优选地,所述方法包括将小于25体积%的填料添加到粘性材料中。

120.优选地,所述方法包括将5-18体积%的填料添加到粘性材料中。

121.优选地,所述方法包括将15体积%的填料添加到粘性材料中。

122.优选地,所述方法包括搅拌混合物。有利地,搅拌混合物促使填料均匀分散于整个混合物中。

123.优选地,所述方法包括通过搅拌(stirring)来搅拌(agitating)混合物。

124.优选地,所述方法包括将填料和原材料混合。

125.优选地,所述方法包括将填料和原材料剪切混合。

126.优选地,所述方法包括将填料和原材料在200℃下混合。

127.优选地,所述方法包括在100-600rpm下将填料和原材料混合。

128.优选地,所述方法包括将填料和原材料搅拌或混合预定的时间长度。

129.优选地,所述方法包括将填料和原材料搅拌或混合1-25分钟。

130.优选地,所述方法包括将填料和原材料搅拌或混合5分钟。

131.优选地,所述方法包括吹塑成型或吹塑膜挤出。

132.优选地,所述方法包括对混合物进行吹塑膜挤出。

133.优选地,所述方法包括将混合物吹塑成型。

134.优选地,所述方法包括使混合物形成管状形状。

135.优选地,所述方法包括使混合物形成壁厚为25-150μm的形状。

136.优选地,所述方法包括使混合物形成壁厚为100μm的形状。

137.优选地,所述方法包括使混合物形成单壁管。

138.任选地,所述方法包括使混合物形成多壁管。

139.优选地,所述方法包括使混合物形成球囊。

140.优选地,所述方法包括冲压混合物。

141.优选地,所述方法包括用1-100kn的冲压力冲压混合物。

142.优选地,所述方法包括用50kn的冲压力冲压混合物。

143.任选地,所述方法包括使混合物形成一个或多个薄片。

144.优选地,所述方法包括使混合物形成壁厚为25-150μm的薄片。

145.优选地,所述方法包括使混合物形成壁厚为100μm的薄片。

146.优选地,所述方法包括将混合物挤出。

147.优选地,所述方法包括使用挤出模将混合物挤出。

148.优选地,所述方法包括将挤出模的模隙开口设定为预定的间隙值。

149.优选地,所述方法包括将挤出模的模隙开口设定成25-150μm。

150.优选地,所述方法包括将挤出模的模隙开口设定为100μm。

151.理想地,所述方法包括将所形成的混合物冷却。

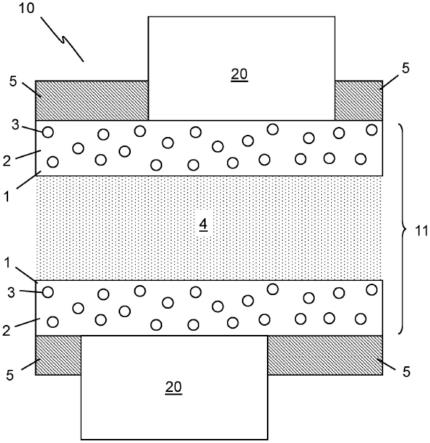

152.理想地,所述方法包括利用空气将所形成的混合物冷却。

153.理想地,所述方法包括利用管内或围绕管壁吹的空气将所形成的混合物冷却。

154.理想地,所述方法包括利用液体冷却剂将所形成的混合物冷却。

155.理想地,所述方法包括利用水浴将所形成的混合物冷却。

156.理想地,所述方法包括将所形成的混合物冷却到低于80℃的温度。

157.优选地,所述方法包括使柔性传热材料暴露于高剪切。

158.优选地,所述方法包括拉伸柔性传热材料。有利地,拉伸混合物使柔性传热材料的强度增加。

159.优选地,所述方法包括使柔性传热材料在辊间拉伸。

160.优选地,所述方法包括拉伸所形成的传热材料以使其长度增加5-20%。

161.根据本发明的第三方面,提供一种形成用于插入包含一个或多个电池的电池组内的柔性导管的方法,所述方法包含:制备包含填料和能够形成基质的原材料的混合物;使所述混合物形成大体上呈管状的形状;以及使所形成的混合物硬化、固化或干燥以形成导管,其中所述填料的热导率大于所述基质的热导率。有利地,所述方法提供能够产生具有期望的柔性和热导率的导管用于对电池组内的电池进行热管理的过程。

162.优选地,使混合物形成管状形状的步骤包括使混合物形成导管或球囊。

163.优选地,使混合物形成管状形状的步骤包括使混合物形成单管腔导管。

164.优选地,使混合物形成管状形状的步骤包括使混合物形成多管腔导管。

165.优选地,所述方法进一步包括将导管安装在包含一个或多个电池的电池组中。

166.优选地,所述方法包括安装导管,使得导管与一个或多个电池的至少一部分接触。

167.优选地,所述方法包括将导管附接到冷却剂输送构件。

168.优选地,所述方法包括使所述导管附接到冷却剂进料管线。

169.优选地,所述方法包括用冷却剂充注导管,使得管道的至少一部分与至少一个电池的表面形状的至少一部分贴合。

170.优选地,所述方法包括用强化构件强化导管的至少一部分。

171.优选地,所述方法包括用强化构件至少部分地包围导管。有利地,强化构件向导管壁提供强度以便防止导管过度充注和/或爆裂。

172.根据本发明的第四方面,提供一种形成热界面材料(tim)的方法,所述热界面材料用于包含金属导管和多个电池的电池组中,所述方法包括:制备包含填料和能够形成基质的原材料的混合物;使所述混合物形成薄片;以及使所述混合物硬化、固化或干燥以形成tim,其中填料的热导率大于基质的热导率。有利地,tim既展现低电导率以便其能够使电池与导管电绝缘,又因包括填料而展现升高的热导率。

173.优选地,所述方法进一步包括将tim安装于包含金属导管和一个或多个电池的电池组内。

174.优选地,所述方法进一步包括将tim安装于金属导管与至少一个电池之间。有利地,tim阻止电池与导电导管之间的电耦接。

175.应理解,适用于本发明的一个方面的任选特点能够以任何组合以及以任何数量使用。此外,其还能够结合本发明其它方面中的任一个以任何组合以及任何数量使用。这包括但不限于在本技术的权利要求书,任何权利要求的附属权利要求作为任何其他权利要求的附属权利要求使用。

附图说明

176.现将参考附图描述本发明,附图仅为了举例而显示根据本发明的设备的优选实施例。

177.图1为包含根据本发明的传热材料的导管的横截面示意图。

178.图2为与包含根据本发明的一个方面的传热材料的导管热接触的多个电池的透视图。

179.图3为与包含根据本发明的一个方面的传热材料的导管热接触且安装于底板上的多个电池的透视图。

180.图4a为包含根据本发明的一个方面的传热材料的蛇形导管的透视图。

181.图4b为图4a中所示的蛇形导管的俯视图。

182.图4c为图4a中所示的蛇形导管在多个电池中的透视图。

183.图5a为包含根据本发明的一个方面的传热材料的歧管导管的透视图。

184.图5b为图5a中所示的歧管导管的俯视图。

185.图6为形成根据本发明的一个方面的传热材料的方法的示意图。

186.图7为包含根据本发明的另一种传热材料的导管的横截面示意图。

具体实施方式

187.图1中显示大体由标号10指示的电池组的示意性横截面。电池组10包含用于对电池20进行热管理的导管11。导管11包含柔性传热材料1,所述柔性传热材料包含基质2和填料3。柔性导管运载流体冷却剂4,例如空气、水或水-甘醇混合物。电池20与冷却剂4之间经由传热材料1传热。柔性导管用于使电池维持在20℃与30℃之间的温度范围内。传热材料1(即,导管壁)具有100μm的厚度,从而允许电池20与冷却剂4之间进行适当的传热。

188.柔性传热材料1是可弹性变形的,以便能够使用加压冷却剂4充注导管11。在本实例中,传热材料的杨氏模量小于300mpa。导管在其充注状态下的高度是在55mm与70mm之间,并且导管在充注状态下的宽度是在1mm与3mm之间。

189.导管11的充注引起导管11的表面与电池20的表面形状贴合。在电池呈圆柱形的情况下(例如2170或18650电池;参见图2和3),与电池20接触的导管11的部分采取基本上半圆形形状,其具有约80-90

°

的角接触区域。图2和3显示多个电池20间的导管11,其中每个电池20的一部分侧壁与导管11的一部分热接触和实体接触。图3进一步显示每个电池容纳于底板30的相应凹槽中。

190.基质2是柔性聚合物材料,在这种情况下是ldpe。填料3包含填料材料颗粒并且这些颗粒分散于整个基质2中(参见图1)。填料材料颗粒呈细长的管状,具有1-10nm的直径和0.5-5nm的长度。在优选的实施例中,填料3包含nanocyl(rtm)nc7000系列薄多壁碳纳米管。传热材料1包含15体积%的填料3。

191.在该实例中,基质2在室温下具有小于10wm-1

k-1

的热导率。填料3的热导率大于基质2的热导率。将有限量的填料并入基质中使得热导率增大,同时维持低电导率和有利的机械特性(即,用于可充注导管的合适的柔性)。

192.在该实例中,传热材料1在室温下具有大于1wm-1

k-1

的热导率。这意味着经由导管11发生的传热比常规的聚合物导管更好。由于非导电基质2的电学特性主导传热材料1的电

导率,因此传热材料1自身是电绝缘的。与金属导管相比,传热材料1/基质2的电绝缘性质显著减小了短路风险。

193.返看图1,导管11被强化材料5部分地包围。强化材料5用于在导管11与电池20的壁不接触的地方强化所述导管。强化材料5和电池20提供了围绕导管11的刚性结构,以便在操作期间防止过度充注和可能的爆裂。将填料3(特别是高浓度的填料3)并入基质2内能够改变传热材料1的机械特性。在此举引起机械强度出现任何减小的情况下,强化材料5能够用于抵消此类影响。

194.图4a和4b分别显示导管11在蛇形配置下的透视图和俯视图。图4c显示与多个电池20接触的导管11的蛇形配置。图5a和5b分别显示多个基本平直的导管11在歧管配置下的透视图和俯视图。

195.图6显示形成柔性传热材料1的方法100,所述柔性传热材料包含基质2和填料3。方法100包括:制备包含填料3和能够形成基质2的粘性材料的混合物(步骤101);使混合物形成期望的形状(步骤102);以及使混合物硬化、固化或干燥以形成柔性传热材料(步骤103)。在方法100中,使用热导率大于基质2的热导率的填料3。

196.在步骤101中,通过加热ldpe聚合物的粒料或颗粒以使得聚合物进入粘性状态来形成粘性材料。将粒料加热到150℃提供适于将填料3和基质2混合的粘度。理想地,填料3是尺寸《1μm的一定量的膨胀型石墨颗粒。或者,填料3可以是一定量的nanocyl(rtm)nc7000系列薄多壁碳纳米管。通过倾倒将15体积%的填料3添加到粘性聚合物中。为了使填料均匀地分散于整个粘性混合物中,在100-600rpm下通过剪切混合将混合物搅拌1-25分钟。

197.在替代实施例中,在步骤101中,通过加热含有基质2(ldpe)和填料3(多壁碳纳米管)的粒料来形成粘性材料。

198.在步骤102中,通过吹塑膜工艺使粘性混合物形成管状形状。吹塑膜涉及通过间隙开口为0.5mm的挤出模进行连续挤出,其中内部压力源充注了所挤出的区段而形成“气泡”,所述“气泡”被一组辊引出,冷却的气泡塌缩而密封了内部气泡压力。吹塑膜混合物采取单壁导管形式。在其它实例中,吹塑膜混合物可以采取多壁导管形式。还存在采用“共挤出”吹塑膜工艺的选项,其中挤出不同厚度的一个或多个层以形成最终导管,所述最终导管包含具有不同热特性、机械特性和电学特性的多个层。

199.在替代的步骤102中,粘性混合物能够通过吹塑成型而形成管状形状。吹塑成型涉及通过挤出模挤出混合物,所述挤出模具有设定为100μm的模隙开口。吹塑成型的混合物获取壁厚为100μm的单壁导管形式。在其它实例中,吹塑成型的混合物可以采取多壁导管形式。

200.在方法100的替代实施例中,在步骤102中,粘性混合物能够形成用作电池组内的tim材料的薄片,所述电池组具有金属/导电热管理导管和多个电池。根据该替代例,混合物形成具有100μm厚度的薄片。

201.在步骤103中,所形成的混合物通过吹塑膜工艺所特有的空气/水冷却环连续地冷却。导管的径向和轴向膨胀对导管的机械特性有影响。卷绕机的膨胀比和引出速率也设定了导管的最终壁厚和高度。所形成的混合物通过冷却到低于80℃的温度而硬化。使用合适的流体(例如导管内或围绕导管壁吹的空气)或使用液体冷却剂(例如水)冷却混合物,其中使导管通过水浴。

202.在步骤104中,经由辊间的拉伸使所形成且冷却的柔性传热材料1暴露于高剪切。在辊间拉伸传热材料1通过使基质2内的聚合物链对齐而增加了材料的强度。所形成的传热材料1被拉伸5-20%。

203.在步骤105中,将传热材料1安装于包含一个或多个电池的电池组内。

204.在传热材料1形成导管11的情况下,将导管11切割成适当的长度并且插入电池组内的电池20之间(参见例如图2-5)。导管11能够热焊接到与冷却剂回路连接的入口/排出喷嘴。将导管11附接到冷却剂进料管线并且充注冷却剂,使得导管11的一部分与电池组内的至少一个电池20的一部分表面形状贴合。强化材料5能够插入电池组中以至少部分地包围导管。确切地说,导管在其与电池20不接触的地方被包围。强化材料5强化了导管11的管壁以防止导管11在使用时过度充注和/或爆裂。强化材料5可以是例如灌封材料,例如位于电池组内或电池组外壳的一个或多个壁处的膨胀泡沫、膨大泡沫或环氧树脂、刚性的塑料或金属结构。

205.在传热材料1已形成薄片且将用作tim材料的情况下,将传热材料1切割成适当尺寸且安装于电池组内的金属导管与至少一个电池20之间。

206.图7中显示大体由标号200指示的另一电池组的示意性横截面。电池组200包含用于对电池220进行热管理的导管211。导管211包含含有基质202和填料203的柔性传热材料201。柔性导管运载流体冷却剂204,例如空气、水或水-甘醇混合物。电池220与冷却剂204之间经由传热材料201传热。柔性导管用于使电池维持在20℃与30℃之间的温度范围内。传热材料1(即,导管壁)具有100μm的厚度,从而允许电池20与冷却剂204之间发生合适的传热。导管211部分地被强化材料205包围。

207.图7的导管211类似于图1的导管,但其中填料203包含两种类型的颗粒的混合物:碳基颗粒203a和陶瓷基颗粒203b。特别地,填料203是石墨颗粒203a和氮化硼颗粒203b的混合物。氮化硼颗粒具有小于5μm的尺寸。在该实例中,碳基颗粒相对于陶瓷基颗粒的体积比是1:1,但技术人员将了解,所述比率可以为得到合适热导率的任何合适比率,例如1:10和10:1体积比。在该实例中,基质202具有约0.8wm-1

k-1

的热导率。

208.如技术人员将了解,上文呈现的实例实施例能够按照一种或多种方式修改而不脱离本发明的范围。

209.基质2可以包含具有柔性并且能够容纳填料颗粒的任何合适的材料。适当的基质材料的实例包括聚酯、硅酮、橡胶、lldpe和hdpe。

210.填料3可以包含热导率高于基质2并且能够并入基质2中的任何合适的材料。填料3可以包含有机材料,例如碳、碳黑、石墨、石墨片、石墨烯或多壁碳纳米管。或者或另外,填料3可以包含无机或陶瓷填充材料,例如氧化铝、碳化硅、氮化硼、硝酸硅、氧化铝、氮化铝或氧化锌。视基质2的热导率而定,填料3可以具有大于1wm-1

k-1

的热导率。填料3的颗粒可以具有适于并入基质2的任何尺寸和形状,例如1nm与10μm之间的平均直径以及基本呈球形、片状或纤维状的形状。

211.传热材料1可以包含任何适量的填料,例如小于30体积%、小于25体积%或5-18体积%的填料3。传热材料1在室温下可以具有至少1wm-1

k-1

的热导率。

212.导管11的绝对热阻可以小于0.5kw-1

、小于0.05kw-1

或小于0.005kw-1

。导管可以是多管腔导管。电池20可以包含保护性塑料外鞘并且可以呈圆柱形或方形。

213.基质2可以利用任何合适的方法制造并且可以采用能够形成基质2的任何合适的材料。举例来说,基质2可以通过将原材料溶解于溶剂中并且蒸发溶剂来形成。或者,基质2可以通过将一种或多种前体材料混合和/或加热以使得前体材料经历聚合反应来形成。所述方法可以包括加热任何合适的聚合物的粒料或颗粒,例如ldpe、lldpe、hdpe、聚酯、硅酮或橡胶。球粒可以加热到其熔点以上,所述熔点可以是至少130℃。

214.所述方法可以包括在将填料添加到粘性材料中之前使填料润湿。所述方法可以包括将小于25体积%的填料添加到粘性材料中或将5-18体积%的填料添加到粘性材料中。所述方法可以包括使用1-100kn的冲压力(例如50kn)冲压混合物。所述方法可以包括使混合物形成具有25-150μm厚度的薄片,或形成具有25-150μm壁厚的管状形状。

215.柔性传热材料可以挤出、铸造或成型为期望的形状或形式,例如吹塑、铸造或成型的膜。一个或多个电池可以附接到柔性传热材料,例如使用粘合剂和/或聚氨酯泡沫。可以对柔性传热材料施加表面处理以增强经由柔性传热材料发生的传热。在使用柔性传热材料形成导管的情况下,导管可以包括一个或多个内翅片,例如纵向翅片,以增加材料的表面积。

216.柔性传热材料可以包含阻燃添加剂或表面处理以调节阻燃特性,例如pe基质的交联,以将聚合物从热塑性变成热固性。可以向柔性传热材料施加表面处理,例如等离子体激活工艺,以调节柔性传热材料的粘附特性。特别是,可以沿着柔性传热材料的一个或多个部分改进其粘附特性,以改进传热材料与其附接部件之间的接合强度。反之,可以沿着柔性传热材料的一个或多个部分有意地使其粘附特性恶化,以便在回收期间促进柔性传热材料与其它部件分离。

217.在本发明的以上论述中,除非有相反的陈述,否则公开所允许的参数范围的上限或下限的替代值以及指示其中一个值大大优先于其它值应理解为暗示参数的处于替代值的优先值与次优先值之间的每个中间值本身优先于次优先值,并且还优先于处于次优先值与中间值之间的每个值。

218.以上描述或以下附图中以具体形式或按照用于执行所公开功能的方式或实现所公开结果的方法或工艺所公开的特点,在适当时能够分开利用或按照此类特点的任何组合利用,以便按照其多种形式实现本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1