用于X射线产生的基于碳纳米管的冷阴极的制作方法

用于x射线产生的基于碳纳米管的冷阴极

技术领域

1.提供了基于碳纳米管的冷阴极,其可以用于x射线产生。进一步提供了证明改进的硬度和高电流密度的基于多壁碳纳米管的冷阴极及其制造方法。

背景技术:

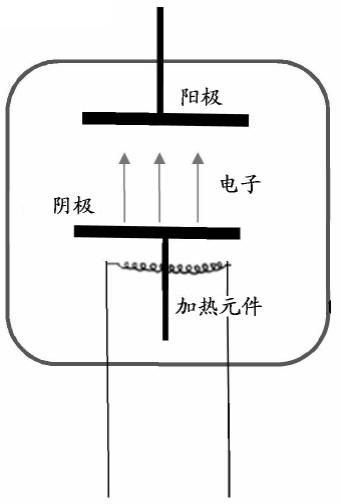

2.电子工业的出现可以归功于真空二极管的发明。产生现代电子工业的归属于sir john ambrose fleming的真空二极管的1904发明具有非常简单的结构,由具有两个电极(阳极和阴极)的玻璃真空管组成(参见图1)。阴极在加热时发射电子,当连接到外部电路时,电子被阳极收集,确保电流的方向。

3.这种基本结构从那时起没有改变很多,并且已经用于从无线电放大器到电视到早期计算机的各种各样的装置中,直到固态晶体管的发明,固态晶体管的发明能够实现超出用真空管可想到的任何的小型化。今天,真空管的主要应用是在医疗和牙科应用的x射线源和用于微波加热的速调管的开发中。然而,近年来,研究活动已经复苏,所述研究活动围绕使用真空管,以观察是否可以利用与半导体中的电子速度(约5

×

10

7 cm/s)相比高出近三个数量级的电子在真空中的速度(3

×

10

10 cm/s),以突破固态电子装置的当前限制(1-5)。结果是有前途的,并且可以预期在真空纳米电子学的快速发展领域中产生革命性的新的装置和应用,这是当前基于固态半导体的技术所不能想象的(6)。

4.与所有新的装置技术一样,为了实现该领域中不可信的潜力,需要克服许多化学和材料挑战。这些关键挑战之一与阴极相关,所述阴极用作真空管中的电子源。在(宏观(macro))真空管中用于从阴极产生电子的技术是热。将阴极加热到升高的温度,取决于阴极的组成,该温度可以》2000℃,以使它们能够发射电子;即它依赖于电子的热离子发射。在真空纳米电子装置的情况下,这样的高温将对装置的操作有害。因此,通常理解,在真空纳米电子装置的情况下,将需要替代方法以从阴极产生电子,并且选项是使用电场(场致发射) (1)或光(光发射) (2、5)或两者的组合。在该阶段,由于发现了碳纳米管的非凡的场致发射性质,显示器工业在装置开发方面的早期努力,以及在小型化x射线源方面利用这两种发展的当前努力,场致发射看起来已经进一步发展。尽管事实是已经证明了碳纳米管在低阈值电场下具有非常高的场致电子发射效率,但是市场上缺乏成功的基于碳纳米管的场致发射装置/产品。

5.基于碳纳米管的场致发射装置的这种成功的缺乏与产生独立式基于碳纳米管的阴极的困难有关,所述阴极可以承受高温并且在机械应力下保持其物理完整性。基于碳纳米管的场致发射阴极通常通过在明确限定的阴极基材上物理或化学气相沉积碳纳米管,或通过在明确限定的阴极基材上沉积预制碳纳米管浆料的水性或非水性制剂,随后进行特定的热加工来制造。尽管这两种方法固有地不同并且产生具有不同特征的阴极,它们由于需要存在阴极基材以确保阴极的物理完整性而被结合。阴极基材的选择可以包括另外的功能,例如导热性和导电性,但主要功能是确保阴极的物理完整性。结果是,在实验室条件下,基于碳纳米管的阴极缺乏足够的物理完整性常常被阴极基材的性质掩盖,除非它们被明确

地评价。例如,us 10,049,847公开了用于制造基于碳纳米管的阴极的方法,使用石墨粘合剂(由石墨填料和石墨粘结剂组成)将碳纳米管制剂的薄膜粘结到阴极基材。这里的关键要素是基材要求和制剂与阴极基材的粘结。这些要求中暗示的是,在不存在基材和制剂与阴极基材充分粘结的情况下,制剂可能不是物理稳定的。因此,在不存在基材的情况下,这样的制剂和相关的方法不能承受苛刻的、真实世界的使用条件。重要的是注意到阴极基材的选择(例如在us 10,049,847的情况下)将受到沉积在阴极基材上的制剂(在us 10,049,847中称为糊剂)的具体细节的限制;即,没有足够通用的制剂,并且能够结合到任何阴极基材,并且最终阴极的热、电、物理和机械性质将受可以结合到制剂(在us 10,049,847中称为糊剂)的阴极基材的热、电、物理和机械性质的限制(restricted/limited)。对阴极基材的受限选择以使其与制造最终装置(例如,x射线源)所需的其它材料相结合的适应性,以及对阴极基材的这些受限选择以使其在装置的高真空条件(例如,《 10-9

托)下承受/起作用的能力,通常是产生实际上有用的装置的主要障碍。尽管阴极基材的选择很大程度上取决于确保阴极的物理完整性的需要,它通常受到在阴极和外部电路之间保持足够的导电性(或低电阻)的需要以及在高真空(例如,《 10-9

托)下运行的能力的限制。为了使阴极用作电子源,需要将其电连接到外部电源,而不对电路增加显著的电阻。结果是,可以为阴极提供足够的物理完整性的阴极基材的选择也受到对高电导率(或最小电阻)的要求以及对将保持阴极基材的这些性质(高电导率、物理完整性和在高真空(例如,《 10-9

托)下起作用的能力)的粘合剂的需要的限制。结果是,很难找到可具有实用价值的粘合剂和基材的组合,并且这是在该领域中缺乏利用由碳纳米管提供的巨大潜力的商业上可行的产品的关键原因之一。

6.此外,自从在1896年于new york odontological society特别会议上由william james morton最初证明2d成像以来,在牙科中使用x射线成像没有显著改变。在1913年william coolidge的出版物中用于产生电子的阴极也没有显著改变。然而,已经有了显著的努力来改进牙科中的x射线成像模态,例如3d或近3d成像(包括诊疗椅边断层合成)。对于这样的模态的关键需求是分布式x射线源。然而,分布式x射线源的创建需要替代的阴极技术。在文献中流行的用于分布式x射线源的阴极技术基于由charles spindt在1968年证明的场致发射阵列阴极(参见图2),其利用某些材料在经受高电场时的场致发射行为,如最初由r.w. wood在1897年证明的。

7.baker等人在1972年证明碳纤维是真空中的场致发射电子源的良好候选者,并且iijima在几十年后发现碳纳米管导致开发基于碳纳米管的场致发射阴极(又称冷阴极)的活性的蓬勃发展。然而,尚未克服的基本挑战是开发得到这样的冷阴极的制剂和方法,所述冷阴极将证明足够的物理稳定性和以稳健的方式结合到阴极构造中使用的其它材料的能力。产生任何基于碳纳米管的微观装置(例如用于x射线产生的冷阴极)的关键挑战是需要产生含有活性材料的复合材料,其在高真空、高温环境中物理上稳健,同时在变化的热条件下保持顺从以稳定地结合到导电和电绝缘界面。

8.迄今为止所采用的方法可以被分组为两类。

9.第一种方法利用气相沉积以同时合成(多种)碳纳米管并将其沉积到多种表面/基材上。这种方法产生高质量的碳纳米管阴极,然而,其不能顺从以牢固地结合到表面/基材,使得最终的装置极其易碎。与该方法相关的第二个问题是在产生厚膜方面的挑战。固有地,气相沉积非常适合于薄膜,而不是更厚的膜。为了实现更高的电流密度,必须能够实现更厚

的膜。

10.第二种方法是所谓的“糊剂”法,其中将预制碳纳米管与各种添加剂一起配制在水性或非水性介质中,并通过丝网印刷和其它方法沉积在特定基材上以产生比通过气相沉积产生的那些更厚的膜,然后将其热处理以产生最终的阴极。添加剂的选择是非常关键的,因为它们决定了糊剂的物理性质(例如粘度),以及机械性质(例如硬度)、电性质(例如导电相对绝缘)和热性质(例如崩解解温度)、阴极的性质,而不需要基材。

11.迄今为止,已经发现通过任一种方法都难以产生具有冷阴极的所有期望的性质(例如物理、电、热等)而不需要基材的基于碳纳米管的阴极。两种方法都已经生产基于碳纳米管的阴极,其电流密度在几微安/cm2到几安培/cm2范围内,但是它们都没有呈现提供所需的物理和热性质而不需要基材。阴极或者是物理易碎的,并且在重复的常规处理时会破碎,和/或不能承受x射线管中的高真空,和/或不能充分地结合到其它所需的部件,和/或不能经受住x射线管的构造和使用中的较高温度处理要求。所有方法导致阴极达不到一个或多个所需的性能类别,使得难以(如果不是不可能的话)构建作为可商业化产品的基于碳纳米管的x射线管。

12.因此,需要开发用于产生基于碳纳米管的阴极的制剂和方法,其不需要载体,并且可以承受高温并在机械应力下保持其物理完整性,同时保持其场致发射性能。

技术实现要素:

13.在一个方面,提供了电子发射装置的阴极,其中所述阴极包含碳纳米管(cnt);纳米填料材料;和可碳化聚合物;和其中所述阴极表现出增加的硬度,通过高温热处理形成,并且没有基材。在一个实施方案中,所述碳纳米管是多壁碳纳米管(mwcnt)。在一个实施方案中,所述多壁碳纳米管是螺旋多壁碳纳米管。在一个实施方案中,所述纳米填料材料选自石墨、碳化硅、碳化钛、碳化钨、碳化钼、硫化钨、硫化钼、硫化镉、硅、银、铜、钛、镍、铁、氧化铁、氧化铜、氧化锌及其组合。在一个实施方案中,所述碳纳米管与纳米填料材料以约1:10至约1:100的比率或约1:30至约1:50的比率存在。在一个实施方案中,所述可碳化聚合物是不可石墨化的聚合物。在一个实施方案中,所述可碳化聚合物选自聚糠醇、基于苯酚-甲醛的聚合物、基于环氧树脂的光致抗蚀剂、形成碳纤维的聚合物及其组合。在一个实施方案中,使用所述可碳化聚合物的单体和/或低聚形式,其在所述高温热处理期间形成所述可碳化聚合物。在各种实施方案中,当所述阴极经受来自以50 mm/分钟的恒定速度移动的锥形钢探针的与所述阴极的长轴成90度的力直到达到500克的最大负载时,所述增加的硬度的结果是小于0.2 mm的本体压痕,或小于或等于0.15 mm的本体压痕。在各种实施方案中,所述高温热处理包括在真空或基本上没有氧的环境中,在约600℃至约1300℃或约900℃至约1000℃的温度下形成所述阴极。在一个实施方案中,所述高温热处理在惰性气体的存在下发生。在一个实施方案中,所述惰性气体是氩气、氮气或其组合。在一个实施方案中,所述高温热处理包括以约0.1℃/分钟至约5℃/分钟的速率加热。在一个实施方案中,所述高温热处理包括在所述温度下约30分钟至约3,000分钟范围的停留时间。

14.在另一方面,提供了形成电子发射装置的阴极的方法,其中所述方法包括a)形成在溶剂中包含碳纳米管、纳米填料材料和可碳化聚合物的分散的混合物;b)涂布和/或挤出所述混合物;c)干燥所述涂布的和/或挤出的混合物以去除至少大部分所述溶剂;和d)使所

述干燥的混合物经受高温热处理;其中所述方法得到具有增加的硬度的电子发射装置的所述阴极。在一个实施方案中,所述碳纳米管是多壁碳纳米管(mwcnt)。在一个实施方案中,所述多壁碳纳米管是螺旋多壁碳纳米管。在一个实施方案中,所述纳米填料材料选自石墨、碳化硅、碳化钛、碳化钨、碳化钼、硫化钨、硫化钼、硫化镉、硅、银、铜、钛、镍、铁、氧化铁、氧化铜、氧化锌及其组合。在一个实施方案中,所述碳纳米管与纳米填料材料以约1:10至约1:100的比率或约1:30至约1:50的比率存在。在一个实施方案中,所述可碳化聚合物是不可石墨化的聚合物。在一个实施方案中,所述可碳化聚合物选自聚糠醇、基于苯酚-甲醛的聚合物、基于环氧树脂的光致抗蚀剂、形成碳纤维的聚合物及其组合。在一个实施方案中,在步骤a)中加入所述可碳化聚合物的单体和/或低聚形式,并且在所述热处理期间将所述可碳化聚合物的单体和/或低聚形式聚合以形成所述可碳化聚合物。在各种实施方案中,当所述阴极经受来自以50 mm/分钟的恒定速度移动的锥形钢探针的与所述阴极的长轴成90度的力直到达到500克的最大负载时,所述增加的硬度的结果是小于0.2 mm的本体压痕,或小于或等于0.15 mm的本体压痕。在一个实施方案中,所述高温热处理包括在真空或基本上没有氧的环境中,使所述干燥的混合物经受约600℃至约1300℃的温度,或约900℃至约1000℃的温度。在一个实施方案中,所述高温热处理在惰性气体的存在下发生。在一个实施方案中,所述惰性气体是氩气、氮气或其组合。在一个实施方案中,所述高温热处理包括以约0.1℃/分钟至约5℃/分钟的速率加热。在一个实施方案中,所述高温热处理包括在所述温度下约30分钟至约3,000分钟范围的停留时间。

附图说明

15.图1显示真空二极管的示意图。

16.图2显示基于场致发射阵列阴极的分布式源的阴极技术的示意图。

17.图3显示用于测量样品硬度的本体压痕测定的示意图。

18.图4显示根据一个实施方案的阴极(右)和现有技术阴极(左)的本体压痕测定的最大位移数据。

19.图5显示根据一个实施方案的阴极(底部;紫色)和现有技术阴极(顶部;绿色)的场致发射性能。

具体实施方式

20.我们通过开发用于产生基于碳纳米管的阴极的特定制剂和方法解决了上述问题,所述阴极不需要载体,并且可以承受高温并在机械应力下保持其物理完整性,同时保持其场致发射性能。我们已经发现,产生实际上有用的冷阴极的方法必须与迄今为止所采用的方法根本不同,如下面进一步描述的。

21.在水性或非水性介质中配制预制碳纳米管的“糊剂”方法解决了能够产生比通过直接气相沉积产生的那些更厚的碳纳米管沉积物的问题,并且还提供了可以用作“粘结剂”的添加剂,所述粘合剂可以保持和改进阴极的物理完整性,优于通过气相沉积产生的阴极的物理完整性。然而,所有的糊剂方法都具有一个基本的问题,因为它们使用了在一般胶体科学文献中使用的有机和聚合物添加剂,并且不能用于它们的预期目的(例如物理完整性/稳定性),或者在热加工时崩解成不能用于它们的预期目的(例如物理完整性/稳定性)的实

体,或者对它们的预期目的(例如物理完整性/稳定性)是有害的。因此,如果要实现预期的目的,这需要不同种类的材料必须用作添加剂。这些添加剂必须属于保持其性质(例如提供阴极的物理完整性/稳定性)或者改进其初始性质(例如在热加工时提供阴极的改进的物理完整性/稳定性)的一类材料。

22.需要解决的糊剂方法的第二个问题是热加工。在我们鉴定并选择在热加工时保持或改进其预期性质的特殊种类的材料之后,有必要发现促进该行为的合适的热加工条件。

23.第三个且同样重要的问题是碳纳米管阴极与其它导电、半导电和绝缘材料的牢固结合,这是制造最终装置(例如x射线管)所需的。通过适当选择材料和热加工条件而产生的可用作冷阴极的碳纳米管复合材料还必须能够与导电或半导电材料结合,使得它可以与外部电源连接,而在使用期间不会失效,并且与绝缘材料结合,使得冷阴极与阳极和x射线管的其它部件电绝缘。

24.本文所述的我们的方法通过使用添加剂克服了所有这三个问题,所述添加剂在特定的热加工条件下得到基于碳纳米管的阴极的显著增强的物理和电性质,并且可接受特定的添加剂和用于结合到导电、半导电和绝缘材料的方法。

25.纳米管是富勒烯结构家族的成员。它们的名称衍生自它们长的中空结构,其壁由称为石墨烯的一个原子厚的碳片材形成。这些片材以特定的和离散的(“手性”)角度卷起,并且卷起角度和半径的组合决定纳米管性质,例如,单独的纳米管壳是金属还是半导体。纳米管分为单壁纳米管(swnt)和多壁纳米管(mwnt)。多壁纳米管(mwnt)由石墨烯的多个卷起层(同心管)组成。单个纳米管通过范德华力(更具体地说,π-堆积)自然地将它们自身排列成结合在一起的“束”。在一个实施方案中,用于形成所述冷阴极的碳纳米管(cnt)是多壁碳纳米管(mwcnt)。在一个实施方案中,用于形成所述冷阴极的碳纳米管(cnt)是螺旋多壁碳纳米管(mwcnt)。在另一个实施方案中,用于形成所述冷阴极的碳纳米管(cnt)是碳纳米管丝或纤维,其是通过任何纤维/丝挤出方法产生的碳纳米管(cnt)的组件。

26.碳纳米管可以被官能化以获得可以用于各种应用的期望的性质。碳纳米管官能化的两种主要方法是共价和非共价修饰。由于其疏水性性质,碳纳米管倾向于聚集,阻碍了其在溶剂或粘性聚合物熔体中的分散。所得纳米管束或聚集体降低最终复合材料的机械性能。因此,溶剂的选择可能是重要的。可以使用任何溶剂,其中碳纳米管可以以足够的胶体稳定性溶解和/或分散,并且可以通过热蒸发容易地去除,所述溶剂通常用于工业涂布方法,例如乙醇、甲醇、丙酮、甲乙酮、乙酸乙酯。以下链接提供可用于工业涂布的溶剂的详细概述。(https://coatings.specialchem.com/selection-guide/select-solvents-for-industrial-coatings) 。在一个实施方案中,二氯甲烷用作溶剂。

27.通过加入纳米填料以填充空隙,可以改进cnt组合物的机械、热和电子性质。填料材料可以是任何无机的、导电的和/或半导电的颗粒,其允许产生具有足够粘度的涂料制剂。在一个实施方案中,足够的粘度可以在5,000-50,000 cps的范围内。示例性填料材料包括碳化硅、碳化钛、碳化钨、碳化钼、硫化钨、硫化钼、硫化镉、硅、银、铜、钛、镍、铁、氧化铁、氧化铜、氧化锌等。在一个实施方案中,石墨纳米颗粒用作填料。在一个实施方案中,碳纳米管与填料以约1:10至约1:100的比率组合。在一个实施方案中,碳纳米管与填料以约1:30至约1:50的比率组合。

28.除了上述填料之外,还使用可碳化聚合物或其单体和/或低聚物形式,其为组合物

提供合适的胶体稳定性,以使得能够在热加工时涂布和/或挤出物理结构,并为所得固体提供最终的结构完整性。在这方面,可碳化聚合物和/或其单体形式和/或其低聚形式可被认为是用于加工的固体中的最终组分的前体材料。在一个实施方案中,在合适的条件下由糠醇形成前体聚合物。其它可用的可碳化聚合物包括不可石墨化的聚合物,例如基于苯酚-甲醛的聚合物,其是通过苯酚或取代的苯酚与甲醛反应获得的合成聚合物、基于环氧树脂的光致抗蚀剂(https://en.wikipedia.org/wiki/su-8_photoresist)、和碳纤维形成聚合物,例如聚丙烯腈和沥青(石油基、煤基、萘基和/或合成的)。(关于可碳化聚合物和可石墨化的聚合物的描述,参见sharma, s. (2018). glassy carbon: a promising material for micro-and nanomanufacturing. materials, 11(10), 1857;聚合物衍生的碳的描述提供于上述参考文献中(文章的第4部分

‑“…

石墨化碳是通过热处理可以潜在地转化为多晶石墨的那些聚合物衍生的碳,

…”……“…

热解期间经历至少一些焦化的具有高纯度非石墨化碳被称为玻璃碳

…”

))。在一个实施方案中,可以使用糠醇,并且可以使用在使用或不使用另外的催化剂的情况下热聚合以产生聚糠醇或预聚合的糠醇。将可碳化聚合物的单体或低聚物或聚合物形式与cnt和一种或多种填料混合,并涂布和/或挤出以形成一维(纤维/丝)或二维(片材)实体。在任一情况下,可以在固体载体上形成涂布的和/或挤出的实体,其随后在随后的热处理之前在蒸发用于制剂中的溶剂时被去除。

29.在聚合或使用预形成的聚合物之后,然后使组合物经受热处理步骤。在涂布或挤出制剂并干燥它以去除溶剂之后,涂布的/挤出的材料经受热处理步骤以碳化涂布的/挤出的材料中的聚合物。在去除溶剂之后立即或在特定顺序的热处理之后去除其上涂布制剂和/或形成挤出的实体的固体载体,之后使独立式涂布的/挤出的实体经受进一步的热处理。在一个实施方案中,热处理在真空中或基本上没有氧的情况下发生。在一个实施方案中,热处理在惰性气体(例如氩气或氮气)存在下进行。在一个实施方案中,热处理包括使组合物经受约600℃至约1300℃的热。在一个实施方案中,热处理包括使组合物经受约900℃至约1000℃的热。在各种实施方案中,加热速率为约0.1℃/分钟至约5℃/分钟的范围。在各种实施方案中,在升高的温度下的停留时间在约30分钟至约3000分钟范围内。

30.为了评价根据所述制剂和程序产生的阴极的物理完整性,与文献(例如us 10,049,847 b2)和参考文献7、8中公开的相比,我们使用了本体压痕测试程序。使用本体压痕来提供各样品类型的“硬度”的量度。在这些实验中,90度锥形钢探针以固定速度下降,直到与每个样品的平片接触(参见图3)。一旦接触,继续以50毫米/分钟的恒定速度向下推动探针,直到达到500克的最大负载。然后,将探针从样品中缩回,并且收集力和位移数据并绘图,以确定最大负载点处的位移。

31.我们的发明制剂和方法产生与看到的文献制剂和方法(图4,左柱)相比表现出一半本体压痕(对于恒定500克负载) (图4,右柱)的阴极。在常规处理条件下,使用文献制剂和方法产生的阴极破裂并破碎,而来自本发明的制剂和方法的阴极保持其物理完整性。当通过fowler nordheim理论(9)评价时,来自文献和本发明的阴极的场致发射性能基本上是类似的(图5)。然而,如上所述,来自文献的阴极在常规处理条件下破裂和破碎。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1