用于可充电电池的热管理系统的制作方法

1.本发明涉及一种用于可充电电池的热管理系统。

背景技术:

2.高容量二次电池是通过将多个可充电电池封装在壳体中形成的。填料结构可能占用大量空间,不能充分保护电池免受冲击或会导致电池过热。对于许多应用,可充电电池必须能够在高电流水平和较高的环境温度下提供连续的充电/放电循环。由于持续的高电流循环,电池中的功耗会导致电池组温度超过保护电路的过温(over-temperature)阈值,从而关闭电池并切断负载电源。传统电池设计需要对充电/放电电流水平进行明显限制,以防止环境温度升高时过温关断。当使用锂离子电池时,过热并可能损坏电池的问题尤其严重。一种已知的解决方案是通过并联额外的电池来共享电流来减少电池电流,这会增加整体电池体积、重量和成本。

3.另一种方法提供了一种实心支撑构件,该构件具有用于接收单独的电池的空腔。支撑构件可以包括吸热材料作为其组件之一。例如,美国专利申请公开文本2017/0214103和美国专利申请公开文本2018/0375076中包括其他矿物混合物中的三水合氧化铝,该混合物分别与陶瓷基质或聚合物结合材料结合以形成支撑构件。美国专利申请公开文本2015/0221914还形成了由膨胀阻燃聚合物、发泡剂和可选阻燃剂(如三水合氧化铝)制成的固体电池壳体。上述方法的主要缺点是,电池配置围绕固体电池壳体的定制固体支撑构件旋转。这些热管理方法不能用于现有或传统(legacy)的电池设计。

4.美国专利申请公开文本2002/0155348中提出的另一种选择方案提议由阻燃热塑性塑料形成电池壳体,该阻燃热塑性塑料包括均聚物、共聚物和聚磷酸铵以及可选地包括填料(例如三水化铝)。美国专利申请公开文本2018/0244578公开了导热材料及其生产方法。将铝起始材料与硼酸、磷酸或其他类似材料结合,然后烧制以产生应用于电子器件的金属表面的膜。铝的起始材料之一可以是氢氧化铝。

5.美国专利申请公开文件2006/0189740将氧化铝、水合氧化铝、氯化铵和卤素结合在一起,然后对卤素进行热处理和分解,形成颗粒填料,将其并入橡胶、塑料或玻璃中以增加热导率。美国专利8389153结合了含锂活性成分、铝粉和聚合物粘合剂,形成了电池的正极。美国专利申请公开文本2019/0051906使用规定体积密度的氧化铝粉末作为二次电池电极或分离膜上的涂层。

6.本方法将导热材料放置在热塑性电池壳体内的定制配置中。

7.在其他情况下,填料纳入电池壳体的热塑性塑料中,以提高导电性并提供阻燃性。

技术实现要素:

8.本发明的一个目的是提供可充分冷却的密封壳体内含有锂离子化学成分的可充电电池。

9.本发明的另一个目的是提供一种用于二次电池的热管理系统。

10.本发明的另一个目的是提供一种可并入现有和传统电池设计中的自由流动导热填料。

11.另一个目的是提供一种金属电池壳体,以增加电池热量向电池壳体外部的耗散。

12.另一个目的是将电池和导热填料与金属壳体电隔离,同时保持低热阻抗。

13.虽然可以使用各种电池,但根据本发明的设备特别适合与锂离子电池一起使用。如果环境温度低于电池的指定工作温度,则条状加热器在由所述蜂窝结构形成的间隔中缠绕在电池之间,以加热电池。

14.在另一个实施例中,一种用于可充电电池的热管理系统由具有外表面和内衬有电绝缘材料的内表面的金属壳体提供。由布置在端架(end frames)内的单独的电池制成的电池组布置在金属壳体中。导热颗粒填料占据单独的电池之间以及电池组和电绝缘材料衬里之间的间隙。导热填料降低了从电池组到金属壳体外表面的热阻抗,以降低电池组温度并延长电池寿命。

15.金属壳体包括五侧箱体和由铁/碳钢和高温钢中的一种制成的盖,其中壳体的所有表面均镀锌以防生锈。金属壳体包括五侧箱体和由铁/碳钢和高温钢中的一种制成的盖,其中壳体的所有表面都配有高度交联的无孔涂层,该高度交联的涂层保护金属免受生物、放射性和化学污染,并承受化学清洗和去污而不受腐蚀。该高度交联的无孔涂层包括氨基甲酸乙酯(urethane)、聚氨酯(polyurethane)、脂肪族聚氨酯、环氧树脂、环氧聚酰胺、环氧聚酰胺磁漆(epoxy polyamide enamel)及其组合中的一种。

16.盖密封在所述五侧箱体上,以提供防水金属壳体,保护电池组免受湿气侵入。金属壳体包括泄压排放口。泄压排放口包括穿过金属壳体的孔和粘附在孔上的膜。内衬金属壳体的内表面的电绝缘材料包括粘附在所述内表面的热塑性薄膜。热塑性薄膜为聚酯、尼龙和聚碳酸酯之一,优选聚酯。在实际实施例中,热塑性薄膜的厚度在0.2mm和2.0mm之间、优选厚度为0.5mm。

17.金属壳体包括内衬有电绝缘材料的金属板,该电绝缘材料将内部空间划分为隔间。该系统包括多个电池组,每个电池组包括数十个电池,其中每个隔间包含一个电池组。两个电池组在壳体内彼此相邻布置,第一个电池组的一个下端架面对第二个电池组的一个上端架,导热颗粒填料布置在面对的端架之间。导热颗粒填料包括粒径在2微米-200微米之间的三水合氧化铝,其在220℃下分解,释放其重量的35%作为水蒸汽,其中过高的水蒸汽压力将破坏粘附在孔上的薄膜,以打开泄压排放口。

18.该系统可包括包含电池组的电绝缘套管。端架用环氧树脂粘合到电池,并且在端架和金属壳体之间设置硅基填料以稳定电池组。热管理系统允许电池在超过+70安培充电和-70安培放电的情况下循环,由此导热填料降低从电池组到金属壳体的外表面的热阻抗,从而使过温保护电路不会跳闸。

附图说明

19.考虑到现在将结合附图详细描述的示例性实施例,本发明的优点、性质和各种附加特征将更加充分地出现。在附图中,相似的附图标记表示整个视图中的相似部件:

20.图1a是电池的内部视图,显示了放置在壳体内的凹槽内的端架内的电池。

21.图1b是端架的截面的放大俯视图。

22.图1c是沿图1b中的线1c-1c截取的端架截面的横截面图。

23.图2a、2b和2c是电池组的分解图。

24.图3是母线和电池组的俯视图。

25.图4a是没有电池组的母线的透视图。

26.图4b是热管理系统的壳体、绝缘和颗粒填料的横截面图。

具体实施方式

27.本发明涉及将电池组组装到具有集成控制电子设备的壳体中,以形成可充电电池。该电池,例如锂离子(li-ion)电池,可用于车辆和其他高容量应用。在本技术中,“二次”电池与“可充电”电池具有相同的含义。

28.电池的排列对于促进装配过程至关重要。电池的串联和并联布置通常无法以经济和功能的布置进行连接。该组件如图1a所示,是用于在电池壳体60内对电池进行电子控制和机械连接的装置10。

29.18650个电池被分成六个电池组。第一行显示了两个电池组24,其中可以在所示的两个电池组后面添加另外两行。然后将电池组与大量母线并联。电池组的结构使用两个对称的蜂窝状零件来固定圆柱形电池的每一端(49个电池用于24v和48个电池用于12v)。电池12和蜂窝(如端架30所示)通过摩擦配合进行压装和固定。端架具有对齐功能,在压装过程进行的同时,所有电池逐渐展开并对齐。蜂窝部分保持电池之间的相互关系,以便在电池之间提供足够大小的间隙,通过减缓故障电池和相邻电池的热传导来提高安全性。该间隙还足以允许条状加热器90在为每个电池提供直接热量的电池之间弯曲。

30.如图1a、1b和1c所示,单独的电池或电芯12布置在行20b的端架20内。在每行中,电池的正极端12p和负极端12n交替朝向一个方向。连接突片30焊接至相邻电池,将正极端12p连接至负极端12n,从而形成电池组24内电池的串联连接。图1b显示了端架20的内侧20g的一个角的放大图。电池的直径为12a,杯20a的构造稍大。多个杯20a排列在行20b中,其偏移杯直径的一半,以形成蜂窝结构的电池。每个杯20a包括环形环20c,该环形环20c是图1b视图中的垂直壁。环形环高度20d如图1c和2a所示。环形环20c的下部终止于底部20e,底部20e中形成孔径20f。在三个杯的相邻组之间,有20m的立柱,立柱向上延伸,离开面,顶端呈锥形,用于在压装运行期间将电池导入杯中。立柱没有规则的三角形横截面,而是立柱有三个凹侧20p,符合杯的弧度(略大于电池的周长)。在选定的位置,立柱在四个相邻杯之间形成双三角形。这些双三角形横截面立柱20t可位于角落中,或穿过端架中间成排,以向端架提供额外的强度和刚度。图1b还显示了端架20外围的槽20r,在该区域中,行20b向下交错。

31.突片30连接电池。突片设计有偏移,以提供顺应性,以减少提供电池间连接的焊接接头上的应力。突片的形状可自行固定,并与电池对齐,以改进组装。连接电池的突片可以在电池组之间提供并联连接的同时,在电池组之间提供串联连接。焊接后,这些突片在蜂窝和电池之间提供额外的机械网格锁定支撑,进一步防止这些电池因摩擦配合而松动。

32.电池组由热保险丝40保护。通过在保险丝周围和电池上添加封装化合物40a,保险丝的热时间常数增加。这消除了正常高电流运行期间预期的由于电池温度升高而导致的保险丝运行。在意外的大电流运行期间,保险丝仍将工作以保护电池。

33.图2a显示了一排电池,其中负极电池触点12n在一行中朝上,正极电池触点12p在

相邻行中朝上。在两个端架20之间捕获电池。图1c和2b显示了从一个孔20f延伸到下一个孔以连接电池的连接突片30。连接突片30位于每个端架20的外侧20h中形成的浅通道20k内。

34.如图2b、2c、3和4a所示,中央负极母线70通过监控装置连接到电池组的负极端子24n和输出端子72。位于中心位置使得该总线的长度较短,以最小化电阻和电压降。环形总线80通过开关64将电池组的正极端子24p连接到输出端子。提供短负极总线的电池组布置需要正极总线中的长电流路径。为了平衡从电池组到开关的电阻,总线布置成环形,以向开关提供自平衡的多条电流路径。母线主要由铝制成,并将一个极性的所有电池组端子电耦合在一起。母线具有足够的横截面积,以在其长度上传导至少70安培-80安培、最好是90安培,相应的热量通过与盖接触而散失。

35.母线、控制电子设备和其他电路包含在塑料托盘62中并由其支撑(图1a)。托盘提供机械支撑和组件之间的物理分离。正极母线环80设计为连续刚性肋条结构,适合托盘周长,并为其提供额外的结构支撑。这允许托盘在振动和下降过程中以最小挠度承受作用在其非常大的表面积上的所有6个组的随机载荷。然后,当盖62的周长剪切粘合到壳体或电池壳体60上时,环将该载荷传递到作为盖的最硬部分的盖的边缘。允许电池组在隔离安装件52上移动,以吸收冲击和振动,防止损坏电池组。电池组包含在电池壳体中单独的五侧袋50中,隔离支架接触每侧。图1b显示了位于端架20边缘的槽20r。图2c显示了带有突片52a的隔离安装件52,突片52a的高度52b略小于槽20r的高度20s。安装后,下部隔离安装件52的底部向外横向延伸,以接触五侧袋50的内部底部和侧面(图1a)。上部隔离安装件52的底部52c向外延伸,以接触托盘盖62的底部,并横向接触五侧袋50的内侧。托盘提供袋的顶面,以抑制电池组冲击和振动隔离器的上侧。

36.输出端子72、82是带内螺纹的平垫。它们可以转换为标准立柱74、84。通过穿过立柱中心的螺钉固定在平板上的立柱中提供防旋转键控。正极和负极立柱的键控不同,以防止将错误的立柱安装到平板上。

37.以前,电池外部壳体或外壳体是由塑料制成的。可模制用于热固性聚合物的热塑性材料以提供相对高强度的整体密封壳体。对于用于现场部署电池的便携式电池,塑料壳体在强度和重量之间提供了合理的平衡,同时将电池封装在非导电护套中。换句话说,塑料的导电性很低。

38.一个缺点是,用作壳体材料的塑料具有相对较低的导热性。例如,尼龙的导热系数为0.25w/(mk),聚丙烯的导热系数在0.1w/(mk)到0.22w/(mk)之间,而聚碳酸酯和pvc的导热系数为0.19w/(mk)。在根据本发明的热管理系统中,用导热系数至少比塑料大1到2个数量级的铁/碳钢合金替换塑料壳体。例如,各种钢合金的导热系数在10w/(mk)到60w/(mk)之间。在实际实施例中,高温钢合金通过直角折叠和角部附加板的焊接组合形成电池壳体。然后对所有表面进行处理,以通过耐化学剂涂层(carc)或镀锌提供防锈和环境保护。carc是一种高度交联的无孔涂层,可保护金属免受生物、放射性和化学污染,并能承受化学清洗和去污,而不会腐蚀。carc用作一层或多层高度交联树脂,例如氨基甲酸乙酯、聚氨酯、脂肪族聚氨酯、环氧树脂、环氧聚酰胺、环氧聚酰胺磁漆及其组合。

39.钢不太可能作为电池壳体的选择,因为它以触电、短路、损坏电池和电子设备以及火灾和爆炸危险的形式构成严重威胁。为了解决这些问题,金属壳体和盖的整个内部衬有电绝缘材料(file),例如热塑性薄膜。该膜可以从聚酯、尼龙和聚碳酸酯等材料中选择。合

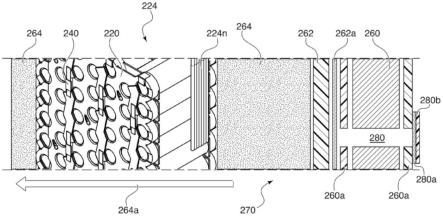

适的薄膜厚度约为0.2mm-2.0mm,更具体地说,厚度为0.25-1mm。合适的薄膜的介电强度约为250kv/mm

–

350kv/mm(或约为6250v/mil

–

8750v/mil)。在实际实施例中,将以商品名mylar出售的约0.5mm厚的聚酯膜粘附在壳体内部。使用合适的粘合剂,例如3m制造的300lse,将薄膜粘附到壳体的内表面。

40.在电池组装期间,在电池壳体内引入导热填充材料,以包围内部组件。在以前的电池结构中,内部组件周围有自由空间。这种设计允许通过自然对流进行空气冷却。导热填料是一种自由流动的材料,它占据单独的电池之间的间隙,并占据电池组和热塑性薄膜衬里之间的空间。导热填料能够符合电池内部存在的任何开放空间。导热填料具有化学惰性,并具有耐电弧性。导热填料具有细颗粒稠度,例如,粒径中值在2.0微米到200微米之间的颗粒。合适的填料将具有约10w/m

°k–

35w/m

·

°

k(或约70btu

·

in/ft2·

hr

·

°f–

240btu

·

in/ft2·

hr

·

°

f)之间的热导率。此外,合适的填料将具有约10kv/mm至20kv/mm(或约250v/mil

–

500v/mil)之间的介电强度。

41.在实际实施例中,将中值粒径为60微米-100微米、优选80微米的三水合氧化铝(al2o3·

3h2o)引入电池内的自由空间。振动电池,使颗粒沉淀到任何较小的空间中,然后用额外的颗粒加满,直到达到所需的填料水平。如上所述,48或49个圆柱形电池以蜂窝结构布置在两个端架内,以形成每个电池组。根据负载功率要求,可以提供一对、两对或多对电池组。然后,导热填料占据蜂窝配置电池之间的间隙。三水合氧化铝在220℃(430

°

f)下吸热分解,释放其重量的35%作为水蒸汽;其中,过高的水蒸汽压力将破坏泄压排放口。

42.同样内衬热塑性薄膜的高温钢盖固定在壳体的顶部开口端,形成防水壳体。提供紧急高压排放。排放口使壳体在50,000英尺高度的压力变化期间保持防水。如果电池失控或其他故障产生过大压力,排放口盖会破裂,从而使内部空间降压。

43.在将导热填料引入壳体之前,电池组可放置在五侧开口箱体或绝缘套管内。电池组的某些部分可以用硅基填料稳定。例如,电池组的底部或角落或边缘可能包括硅基填料。硅基填料在电池组和金属壳体之间提供了缓冲垫,与之前的聚丙烯壳体相比,缓冲性(forgiving)较差。还可以在电池组的某些区域引入用于电子设备的合适环氧树脂,以封装这些电池连接器和电子器件。此外,硅基填料和环氧树脂可以占据一定体积的空间,其中需要排除导热填料颗粒。

44.所提出的解决方案利用导热填料,通过降低从给定电池组体积到金属电池壳体外表面的热阻抗来降低电池组温度。虽然先前的塑料电池壳体由低导电材料制成,但根据本发明的金属电池壳体具有高导电性,其功能类似于散热器,以将从电池通过导热填料传递到外部的热量耗散。

45.图4b是示出热管理系统270实施例的横截面图。钢壳260形成电池的外部壳体。carc或镀锌260a应用于钢壳体260的内外表面。carc将紧密结合在壳体表面,但为了清晰起见,图纸中包含了小间隙。绝缘膜262用粘合剂262a粘附到壳体的内表面。示出了电池组224及其负极端子224n和端架220。单独的电池布置在端架220内。电池组由热保险丝240保护。可以在电池组224周围提供套筒,尽管为了清楚起见未进行图示。可选地,内衬电绝缘材料的金属板将内部空间划分为隔间。导热填料264布置在壳体内,以填充电池组224和绝缘衬套262之间的自由空间。如填充箭头264a所示,额外的导热填料264占据电池组224的各个电池之间的所有间隙。

46.排放口280形成为穿过金属壳体260的孔。孔的一侧或两侧可以覆盖有用粘合剂262a、280a附着到壳体的膜262、280b。因此,当大气压力在约30inhg和3inhg之间变化并返回到30inhg时,标签材料和粘合强度的组合将在高达50,000英尺的高度变化期间保持排放口关闭。此外,如果内部压力接近壳体的设计极限,标签材料和粘合强度的组合将打开排放口。标签材料和粘合强度的组合将在10倍压力变化下保持排放口关闭,并在15倍压力变化下打开排放口。可以提供压力传感器来监测内部压力,并与软件耦合,该软件将在15倍压力变化下打开断路器以断开母线。覆盖孔径的薄膜尺寸应能够承受高度压力变化,但在壳体内由于失控电池或其他故障而积聚过大压力时破裂。

47.壳体由足够厚度的高温钢制成,在受损电池烧坏并点燃多米诺骨牌效应中的相邻电池时保持完整,同时防止电池或其他内部电池组件作为二次射弹弹出。在这种本技术中,高温是指能够承受高达约500℃(930

°

f)温度的钢合金。此类钢包含镍、铁或钴及其组合的基材。镍类材料主要含有镍,铁和钴含量较少,基材合计占合金的50%以上。钴型材料主要含有钴,镍和铁含量较少,基材合计占合金的50%以上。铁类材料主要含有铁,镍和钴含量较少,基材合计占合金的50%以上。通常,铬的添加量在1%-30%之间。钼的可选添加量高达28%。可选地添加高达15%的微量其他材料,即钨、锰、硅、铌、铝、钛、碳、硼、锆和铜及其组合。

48.该方法的主要优点是能够在较高的环境温度下以显著更高的速率对电池进行连续充电和放电。此外,电池温度的降低提高了电池的循环寿命。热管理系统可应用于任何电池,电池壳体中包含电池组,以提高高速高温性能。作为一个具体示例,热管理系统已应用于6t电池。之前,电池的内部空间是风冷的(air cooled),并封装在聚丙烯壳体中。在38℃的环境温度下,最大循环性能的额定值为+60安培充电和-60安培放电。根据本发明的热管理系统,利用热填料和金属壳体,电池可以在70或80安培以上的温度下连续循环,更具体地说,在50℃的环境温度下,电池可以在+90安培充电和-90安培放电,显著提高了性能。

49.在描述了材料、配置和组装的优选实施例(旨在说明而非限制性的)之后,注意到本领域技术人员可以根据上述教导进行修改和变化。二次电池可以包含不同数量的电池组和单独的电池。各种材料和涂层可以以替代配置进行组合,以达到相同的目的。因此,应当理解,可以在本发明的范围和精神内对所公开的本发明的特定实施例进行更改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1