一种锂电池卷绕装置的制作方法

1.本实用新型涉及锂电池加工技术领域,特别是一种锂电池卷绕装置。

背景技术:

2.锂电池内部采用螺旋绕制结构,用一种非常精细而渗透性很强的聚乙烯薄膜隔离材料在正、负极间间隔而成。正极包括由钴酸锂及铝箔组成的电流收集极,负极由石墨化碳材料和铜箔组成的电流收集极组成。

3.在加工锂电池时,需要通过卷针卷绕由正、负极和隔离膜组成的电芯膜。如图1所示,现有的锂电池卷绕装置,其两个卷针a是通过平面(如水平面)对称的设置在转盘b上的,这样会导致上导轮c与下导轮f之间的电芯膜1是倾斜的。

4.如图2所示,当切刀d对电芯膜1进行切断时,要先通过矫正轮e伸出顶住电芯膜1,使得矫正轮e与上导轮c之间的电芯膜1呈竖直状态,然后才能对电芯膜1进行切断。

5.当转盘10旋转180

°

后,上导轮c与下导轮f之间的电芯膜1又是倾斜的,卷针不能直接夹持。又要先通过矫正轮e伸出顶住电芯膜1,使得矫正轮e与上导轮c之间的电芯膜1呈竖直状态,并位于卷针a的开口处,这样卷针a才能伸出夹持电芯膜1,再进行卷绕。

6.相比于一个卷针的卷绕方式,上述卷绕装置通过两个卷针进行卷绕,虽然可以在一定程度上提高卷绕效率。但是,上述卷绕装置的卷绕工序还是比较多,其加工效率还有待进一步提高。

技术实现要素:

7.本实用新型要解决的技术问题在于,提供一种加工效率更高的锂电池卷绕装置。

8.本实用新型解决其技术问题所采用的技术方案是:提供一种锂电池卷绕装置,包括绕主轴旋转的转盘、用于夹持并卷绕电芯膜的第一卷针和第二卷针、用导向电芯膜的上导膜机构和下导膜机构以及用于切断电芯膜的切膜机构,所述下导膜机构设置在所述转盘上,随所述转盘旋转;

9.所述第一卷针、第二卷针均通过支轴转动的设置在所述转盘上,并相对于所述主轴中心对称;经过所述上导膜机构和下导膜机构导向后的电芯膜,其位于所述上导膜机构和下导膜机构之间的一段穿过所述第一卷针或第二卷针的支轴;其中,所述主轴与支轴相互平行。

10.进一步地,所述下导膜机构包括两个下导膜部,所述两个下导膜部均设置在所述转盘上,并相对于所述主轴中心对称。

11.进一步地,所述两个下导膜部转动的设置在所述转盘上。

12.进一步地,所述上导膜机构包括上导膜部,所述上导膜部与所述下导膜部的外切线穿过所述支轴。

13.进一步地,所述两个下导膜部、所述下导膜部均为过辊。

14.进一步地,所述下导膜机构包括四个下导膜部,所述四个下导膜部均设置在所述

转盘上。

15.进一步地,所述切膜机构包括切膜动力部、刀头以及压轮,所述压轮与所述切膜动力部传动连接,所述切膜动力部驱动所述压轮伸出与所述下导膜部相互抵靠,压紧电芯膜;所述刀头与所述切膜动力部传动连接,所述切膜动力部驱动所述刀头伸出切断位于所述上导膜部和下导膜部之间的一段。

16.进一步地,所述下导膜机构还包括两个与所述刀头配合的顶块,所述两个顶块均设置在所述转盘上,并相对于所述主轴中心对称;所述两个下导膜部分别设置在所述两个顶块上。

17.进一步地,所述刀头为热切刀头。

18.进一步地,所述锂电池卷绕装置还包括第一动力部、第二动力以及第三动力,所述第一卷针与所述第一动力部传动连接,所述第一动力部可驱动所述第一卷针绕支轴自转,并可驱动所述第一卷针沿支轴升降;所述第二卷针与所述第二动力部传动连接,所述第二动力部可驱动所述第二卷针绕支轴自转,并可驱动所述第二卷针沿支轴升降;所述转盘与所述第三动力部传动连接,所述第三动力部可驱动所述转盘绕主轴自转,所述第一卷针、第二卷针绕主轴公转。

19.相对于现有技术,本实用新型提供的一种锂电池卷绕装置,工作时,第二卷针先卷绕电芯膜,当第二卷针绕完后,由于位于上导膜机构和下导膜机构之间的一段电芯膜穿过第一卷针的支轴。因此,第一卷针可以直接夹持电芯膜,无需先对电芯膜的位置进行矫正,减少一个工序,提高加工效率。

20.另外,在第一卷针夹持电芯膜的同时,切膜机构可以对电芯膜进行切断,这两个工序可以同时进行,进一步提高加工效率。

21.当第一卷针夹持完电芯膜后,转盘旋转180

°

,由于第一卷针、第二卷针相对于主轴中心对称,这时位于上导膜机构和下导膜机构之间的一段电芯膜同样穿过第二卷针的支轴。因此,第二卷针可以直接夹持电芯膜,无需先对电芯膜的位置进行矫正,又减少一个工序,再次提高加工效率。

附图说明

22.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

23.图1是现有技术提供的锂电池卷绕装置的结构示意图;

24.图2是图1中锂电池卷绕装置的处于矫正和切膜状态的示意图;

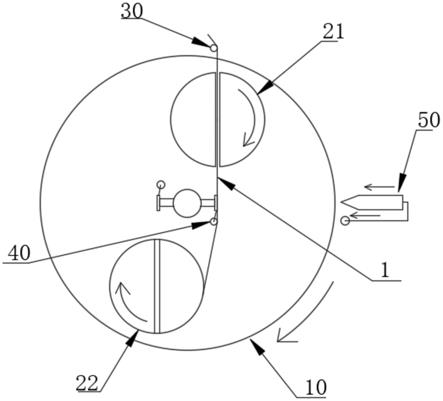

25.图3是本实用新型提供的锂电池卷绕装置的结构示意图;

26.图4是图3中转盘旋转180

°

后的状态示意图;

27.图5是图3中的锂电池卷绕装置切膜状态示意图;

28.图6是本实用新型提供的锂电池卷绕装置的另一实施结构的示意图;

29.图7是本实用新型提供的锂电池卷绕装置的另一实施结构的示意图。

具体实施方式

30.现结合附图,对本实用新型的较佳实施例作详细说明。

31.如图3所示,本实用新型提供一种锂电池卷绕装置,包括绕主轴旋转的转盘10、用

于夹持并卷绕电芯膜1的第一卷针21和第二卷针22、用导向电芯膜1的上导膜机构30和下导膜机构40以及用于切断电芯膜1的切膜机构50。下导膜机构40设置在转盘10上,随转盘10旋转。上导膜机构30和切膜机构50未设置在转盘10上,不随转盘10同步旋转。

32.第一卷针21、第二卷针22均通过支轴转动的设置在转盘10上,并相对于主轴中心对称。经过上导膜机构30和下导膜机构40导向后的电芯膜1,其位于上导膜机构30和下导膜机构40之间的一段穿过第一卷针21或第二卷针22的支轴;其中,主轴与支轴相互平行。

33.值得注意的是,本文的主轴与支轴均是几何上的虚拟轴,该虚拟轴的直径可以定义为卷针开口的宽度,是为了方便描述工作原理而设置的。如果电芯膜1穿过卷针的旋转中心即支轴,那么就能够通过调节卷针的旋转角度,以实现夹持电芯膜1。

34.以下举一个具体实施方式进行说明,即位于上导膜机构30和下导膜机构40之间的一段电芯膜1是处于竖直状态的,第一卷针21的开口也是竖直的。

35.参考图3,工作时,第二卷针22先卷绕电芯膜1,当第二卷针22绕完后,由于位于上导膜机构30和下导膜机构40之间的一段电芯膜1穿过第一卷针21的支轴。因此,第一卷针21可以直接夹持电芯膜1,无需先对电芯膜1的位置进行矫正,减少一个工序,提高加工效率。

36.另外,在第一卷针21夹持电芯膜1的同时,切膜机构50可以对电芯膜1进行切断,这两个工序可以同时进行,进一步提高加工效率。

37.如图4所示,当第一卷针21夹持完电芯膜1后,转盘10旋转180

°

。由于第一卷针21、第二卷针22相对于主轴中心对称,这时位于上导膜机构30和下导膜机构40之间的一段电芯膜1同样穿过第二卷针22的支轴。因此,第二卷针22可以直接夹持电芯膜1,无需先对电芯膜1的位置进行矫正,又减少一个工序,再次提高加工效率。

38.综上所示,本技术的锂电池卷绕装置通过合理的布局,大大减少工序,至少能够将卷绕效率提高两倍以上,使锂电池加工提升了一个新的台阶,使用前景广阔。

39.如图5所示,下导膜机构40包括两个下导膜部41,两个下导膜部41均设置在转盘10上,并相对于主轴中心对称。转盘10旋转180

°

后,两个下导膜部41交换位置,确保电芯膜1的状态不变。

40.具体地,两个下导膜部41即可以转动的设置在转盘10上,也可以固定在转盘10上。在本实施例中,两个下导膜部41均为过辊。过辊转动的设置在转盘10上,使电芯膜1移动更加顺畅。当然,下导膜部41的数量还可以多于两个,例如四个、八个等,更加实际需要进行设置。

41.在其它实施例中,电芯膜1可以是不竖直的。理论上,电芯膜1与水平方向的夹角为0

°

至180

°

之间。如图6所示,电芯膜1与水平方向的夹角为78

°

。这时,下导膜部41的数量为四个。如图7所示,电芯膜1与水平方向的夹角为103

°

。下导膜部41的数量为四个。具体角度,要根据卷针直径和电芯长度计算获得。

42.参考图5,上导膜机构30包括上导膜部31,上导膜部31与下导膜部41的外切线穿过支轴。这样通过上导膜部31和下导膜部41导向的一段电芯膜1穿过第一卷针21的支轴。在本实施例中,下导膜部41亦为过辊,即可以转动安装也可以固定安装,根据实际需要进行设置。

43.切膜机构50包括切膜动力部、刀头51以及压轮52,压轮52与切膜动力部传动连接。切膜动力部驱动压轮52伸出与下导膜部41相互抵靠,压紧电芯膜1。刀头51与切膜动力部传

动连接,切膜动力部驱动刀头51伸出切断位于上导膜部31和下导膜部41之间的一段。在本实施例中,刀头51为热切刀头51。具体地,刀头51切断卷针与下导膜部41之间的电芯膜1。

44.为了更加方便切断电芯膜1,下导膜机构40还包括两个与刀头51配合的顶块42,两个顶块42均设置在转盘10上,并相对于主轴中心对称。两个下导膜部41分别设置在两个顶块42上。即可以转动安装也可以固定安装,根据实际需要进行设置。

45.在实际产品中,锂电池卷绕装置会有一个底座,转盘10转动的设置在底座上,上导膜机构30和切膜机构50可以设置在底座上。上导膜机构30还包括一支架,该支架安装在底座上,上导膜部31转动的安装在该支架上。

46.具体地,锂电池卷绕装置还包括第一动力部、第二动力以及第三动力,第一卷针21与第一动力部传动连接。第一动力部设置在转盘10上,可驱动第一卷针21绕支轴自转,并可驱动第一卷针21沿支轴升降。第二卷针22与第二动力部传动连接,第二动力部亦设置在转盘10上,可驱动第二卷针22绕支轴自转,并可驱动第二卷针22沿支轴升降。转盘10与第三动力部传动连接,第三动力部设置在底座,可驱动转盘10绕主轴自转,第一卷针21、第二卷针22绕主轴公转。

47.之所以要驱动第一卷针21、第二卷针22沿支轴升降,是为了避免影响电芯膜1移动,同时方便夹持电芯膜1。例如,当第二卷针22在卷绕电芯膜1时,第二卷针22处于伸出状态,第一卷针21处于收缩状态,电芯膜1位于第一卷针21沿支轴的正上方,第一卷针21的开口刚好对准电芯膜1(参考图3)。

48.当第二卷针22绕完后,切膜动力部驱动压轮52伸出与下导膜部41相互抵靠,压紧电芯膜1。然后,驱动刀头51伸出,在顶块42的配合下,切断电芯膜1。切断后,刀条51缩回。压轮52可以继续保持压紧电芯膜1,直到第二卷针22全部绕完(参考图5)。绕完后,第二卷针22缩回。

49.由于第一卷针21的开口刚好对准电芯膜1,第一动力部驱动第一卷针21沿支轴伸出,使电芯膜1位于开口内,然后夹紧电芯膜1。参考图4,第一卷针21绕完后,第三动力部驱动转盘10旋转180

°

,然后通过切膜机构50进行切断。通过上述的两个卷针循环卷绕,大大提高加工效率。

50.值得一提的是,上述第一卷针21、第二卷针22、动力部等的具体结构均是本领域技术人员知晓的常用结构,这里不再描述具体结构。

51.应当理解的是,以上实施例仅用以说明本实用新型的技术方案,而非对其限制,对本领域技术人员来说,可以对上述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而所有这些修改和替换,都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1