用于连接电性导体的连接端子的制作方法

1.本实用新型涉及一种用于连接电性导体的连接端子。

背景技术:

2.为了连接电性导体,通常借助夹紧组件将该电性导体导电地夹抵于电流条(current bar)。可提供可操作夹紧组件的夹紧螺杆以使夹紧组件移动至敞开位置及夹紧位置中,在该敞开位置中,待连接的导体可插入至电流条与夹紧组件之间的中间空间中,且在该夹紧位置中,夹紧组件将导体夹抵于电流条。通常需要将力施加至夹紧组件上的额外组件(诸如弹簧)以使夹紧组件从夹紧位置移动回至敞开位置中,且因此,连接端子具有相对复杂的设计。

技术实现要素:

3.因此,本实用新型是基于提供一种连接端子的目的,该连接端子以简化设计以及改良的功能性为特征。

4.根据本实用新型,借助独立技术方案的特征达成目的。在附属技术方案中指定本实用新型的适当改善及有利发展。

5.根据本实用新型的电连接端子具有:夹紧套(clamping pocket);电流条,其放置于该夹紧套中;夹紧组件,其用于将待连接的导体夹抵于该电流条;及夹紧螺杆,其用于使该夹紧组件移动至敞开位置及夹紧位置中,其中该夹紧螺杆引导于该夹紧套中,其中该夹紧螺杆沿其螺杆轴具有用于将该夹紧组件固持并引导至该敞开位置及该夹紧位置中的引导槽,且其中该夹紧组件可旋转地安装于该夹紧套上。

6.根据本实用新型,现提供将用于将导体夹抵于电流条的夹紧组件引导并安装于夹紧螺杆自身上,且额外地亦将其安装于夹紧套上,该导体的夹紧发生于该夹紧套内。该夹紧组件在该夹紧螺杆的引导槽中安装于该夹紧螺杆上,使得在该夹紧螺杆在该夹紧螺杆的轴向方向上移动的情况下,该夹紧组件可随其一起移动。相比之下,将该夹紧组件安装于该夹紧套上使该夹紧组件的回转(rotary)移动及因此旋转(rotational)移动成为可能。由于该夹紧组件在该夹紧螺杆以及该夹紧套两者上的此双重安装,可显著改良用于使该夹紧组件移动至该敞开位置及该夹紧位置中的引导,而不必在连接端子中提供操作该夹紧组件的额外组件。由于此双重引导,额外地,当该夹紧螺杆被拧上时,该夹紧组件可跟随该夹紧螺杆的移动,且以此方式,该夹紧组件可从该夹紧位置自动移动至该敞开位置中。将该夹紧组件可旋转地安装于该夹紧套上额外地形成该夹紧组件的界定旋转中心,使得可增加该夹紧组件在夹紧导体时的接触可靠性。该夹紧组件被固持于该夹紧螺杆的引导槽中,使得在该夹紧螺杆轴向移动的情况下,该夹紧组件可被该夹紧螺杆带走。因此,当该夹紧螺杆被拧上时,该夹紧组件亦被带走,使得该夹紧组件可因该夹紧螺杆的移动而从该夹紧位置移动至该敞开位置中。由于该夹紧组件的双重安装,额外地,可牢固地夹紧具有不同大小的直径的导体,由于在相同夹紧螺杆扭矩的情况下,与具有相对较小直径的导体相比,可更紧密地夹

紧具有相对较大直径的导体,使得可降低具有相对较小直径的导体被由该夹紧组件施加至导体的夹紧力切断或损坏的风险。

7.可形成该夹紧组件的可旋转安装,使得该夹紧组件具有旋转轴,为了可旋转安装,该旋转轴接合在形成于夹紧套上的开口处。该夹紧组件的界定旋转中心可由该旋转轴形成。该夹紧组件可通过该旋转轴悬挂于形成于该夹紧套中的该开口中,以便能够达成该夹紧组件相对于该夹紧套的旋转移动。

8.该夹紧组件优选可为弯曲成l形的弹簧片。因此,可使该夹紧组件的构形保持简单,使得可降低该夹紧组件的结构复杂性。另外,弯曲成l形的夹紧组件在连接端子内具有相对较低安装空间要求。由于形成为弹簧片,故夹紧组件可具有良好弹性作用以夹紧导体。该夹紧组件可呈冲压弯曲(stamped-and-bent)部件的形式。

9.在此种改善中,该夹紧组件优选具有第一弹簧臂及相对于该第一弹簧臂成角度的第二弹簧臂,其中该第一弹簧臂优选具有比该第二弹簧臂短的长度,且其中用于将该夹紧组件可旋转地安装于该夹紧套上的该旋转轴优选形成于该第一弹簧臂上。该夹紧组件的该第一弹簧臂优选凭借该夹紧组件以将其的具有较短长度的第一弹簧臂安装并固持于夹紧螺杆以及夹紧套两者上而形成该夹紧组件的安装。具有较大长度的该第二弹簧臂的一自由端缘优选形成该夹紧组件的夹紧边缘,该夹紧边缘在该夹紧位置中直接夹抵于导体。由于该夹紧组件的这些弹簧臂的两个不同长度,首先可达成紧凑设计,且同时因为由该第二弹簧臂形成的相对较长杠杆臂,可达成夹紧组件的改良弹性作用。

10.为了将夹紧组件安装于夹紧螺杆上,该夹紧组件可具有u形切口,借助该u形切口,该夹紧组件可至少部分在引导槽的区域中围绕该夹紧螺杆接合。该切口的形状可与引导槽的直径匹配,使得该切口可实质上贴靠在该引导槽,以在该引导槽中且因此通过夹紧螺杆可靠地引导该夹紧组件。u形切口优选形成于该第一弹簧臂的端面处。

11.为了能够改良夹紧螺杆在夹紧套中的引导,引导肋可形成于该夹紧螺杆的螺杆轴上,该夹紧螺杆借助该引导肋支撑于该夹紧套的内表面上。该引导肋优选从表面或该螺杆轴的外面突出,且在该夹紧套的方向上延伸。该引导肋优选环绕圆周面或螺杆轴的外面径向延伸。因此,该引导肋可具有环状形式。通过该引导肋,该夹紧螺杆可压抵于该夹紧套,且因此支撑于该夹紧套上。因此,可减小作用于该夹紧螺杆上的力矩,因此可减小尤其在夹紧螺杆的长使用寿命内损坏该夹紧螺杆的风险。该引导肋可形成于螺杆轴上,例如,直接邻接该引导槽。

12.夹紧套优选可由折叠金属片形成。以此方式,可降低夹紧套的制造费用。可冲压金属片且接着可将其折叠成该夹紧套。因此,该夹紧套可由单件形成或一件式形成。

13.金属片可具有形成为彼此叠置的至少两个金属片区段,其中形成为彼此叠置的该至少两个金属片区段中可分别构造有螺纹孔,夹紧螺杆可借助形成于其螺杆轴上的外螺纹拧入至该螺纹孔中。由于用于该夹紧螺杆的螺纹孔是形成于两个金属片区段中,故仅需要在该夹紧套的子区域中形成螺纹孔,且使螺纹孔仅在该夹紧套的长度的子区域内延伸。这些金属片区段优选在彼此之上面状地放置,使得该两个金属片区段的螺纹孔被配置成彼此对准。当将夹紧螺杆拧入至该螺纹孔中时,可将两个金属片区段牵拉在一起,因此待施加至夹紧螺杆的扭矩增大。增大的扭矩产生使用者所察觉的阻力,使得可防止使用者过度转动夹紧螺杆。

附图说明

14.下文将参考附图,基于优选实施例来更详细地说明本实用新型,

15.其中:

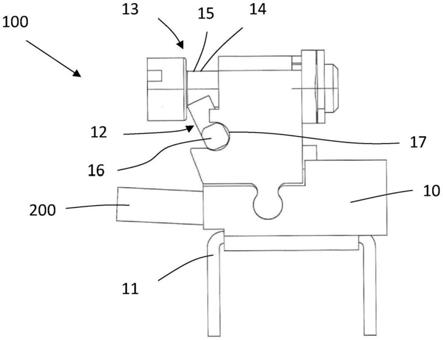

16.图1展示根据本实用新型的连接端子的示意图示,其处于敞开位置且具有待连接的导体,该导体被插入至连接端子中且具有相对较大导体横截面,

17.图2展示图1中所展示的连接端子的示意图示,其处于待连接导体的夹紧位置,

18.图3展示不具有夹紧套的图1中所展示的连接端子的示意图示,

19.图4展示不具有夹紧套的图2中所展示的连接端子的示意图示,

20.图5展示不具有夹紧套的图4中所展示的连接端子的示意图示,其处于夹紧位置且具有待连接的导体,该导体被插入至连接端子中且具有相对较小导体横截面,

21.图6展示具有夹紧套的图5中所展示的连接端子的示意性剖面图示,

22.图7展示根据本实用新型的连接端子的夹紧套的示意图示,

23.图8展示处于未折叠状态的图7中所展示的夹紧套的示意图示,及

24.图9展示根据本实用新型的连接端子的夹紧组件的示意图示。

具体实施方式

25.图1展示用于连接电性导体200以能够与导体200建立电接触的连接端子100。

26.连接端子100具有夹紧套10、放置于夹紧套10中的电流条11、可旋转地安装于夹紧套10上的夹紧组件12,及引导于夹紧套10中的夹紧螺杆13。夹紧螺杆13与夹紧组件12相互作用,使得夹紧组件12可通过旋转移动及因此夹紧螺杆13沿其纵轴l的轴向移动而移动至敞开位置(如图1中所展示)及夹紧位置(如图2中所展示)中。

27.图3及图4展示图1及图2中所展示的方案,其中不具有夹紧套10,使得可更清楚地看见夹紧组件12的位置及构形。图3展示夹紧组件12的敞开位置,其中夹紧组件12枢转远离电流条11,使得导体200可插入至夹紧组件12与电流条11之间的夹紧处中,且可从该夹紧处再次移除。图4展示夹紧组件12的夹紧位置,其中夹紧组件12向电流条11的方向枢转,使得夹紧组件12将导体200夹紧或压抵于电流条11。

28.夹紧组件12固持并引导于夹紧螺杆13上。为此,引导槽15(夹紧组件12接合至该引导槽15中)形成于螺杆轴14上。引导槽15环绕螺杆轴14径向延伸。螺杆轴14在引导槽15的区域中的直径相对于螺杆轴14的其余部分的直径减小。在夹紧螺杆13沿其纵轴l轴向移动的过程中,夹紧组件12执行倾斜或扭转移动,以使该夹紧组件移动至敞开位置及夹紧位置中。

29.除了在夹紧螺杆13的引导槽15中引导夹紧组件12之外,夹紧组件12亦安装并引导于夹紧套10上。为此,夹紧组件12具有旋转轴16,为了将夹紧组件12可旋转地安装于夹紧套10上,该旋转轴16接合至形成于夹紧套10上的开口17中。开口17呈切口的形式,这些切口形成于夹紧套10的两个相对侧面18、19上,使得夹紧组件12的旋转轴16可旋转地安装于夹紧套10的两个相对侧面18、19上。夹紧组件12通过其旋转轴16在两个侧面18、19上悬挂或悬挂于夹紧套10的两个侧面18、19的切口中。

30.夹紧组件12实质上由l形弹簧片形成。例如,如在图3中可见,夹紧组件12具有第一弹簧臂20及第二弹簧臂21,其中两个弹簧臂20、21配置成相对于彼此成角度,使得两个弹簧臂20、21之间的角度α是0

°

≤α≤180

°

。该角度优选为90

°

≤α≤120

°

。

31.两个弹簧臂20、21的长度为不同大小,其中第一弹簧臂20比第二弹簧臂21短。

32.夹紧组件12借助第一弹簧臂20的自由端面22接合于夹紧螺杆13上。为此,u形切口23形成于第一弹簧臂20的自由端面22处,借助该u形切口,夹紧组件12至少部分在夹紧螺杆13的引导槽15的区域中围绕夹紧螺杆13接合。

33.引导槽15直接邻近于夹紧螺杆13的螺杆头24形成。

34.第二弹簧臂21具有自由端缘25,在夹紧位置中,夹紧组件12借助该端缘25贴靠导体200且压抵于该导体。端缘25形成于与自由端面22相对的夹紧组件12的末端处。

35.图5展示在导体200具有相对较小导体横截面的情况中,夹紧组件12的夹紧位置。通过夹紧组件12在其移动至夹紧位置及敞开位置中时的旋转移动,亦可牢固地夹紧具有小导体横截面的导体200。夹紧组件12形成一种偏转杠杆,使得在夹紧导体200期间,夹紧螺杆13的扭矩未直接施加至导体200,而是夹紧螺杆13的扭矩偏转至夹紧组件12上,使得在相同夹紧螺杆13扭矩的情况下,与具有相对较小导体横截面的导体200相比,可更紧密地夹紧具有相对较大导体横截面的导体200,因此可降低在夹紧导体200时损坏具有相对较小导体横截面的导体200的风险。

36.如在图3至图6中进一步可见,夹紧螺杆13在其螺杆轴14上具有引导肋26。引导肋26是径向地环绕形成于螺杆轴14的外面上。引导肋26形成螺杆轴14上的环状凸起部分。此处,引导肋26是直接邻接引导槽25形成于螺杆轴14上。因此,引导槽15是形成于螺杆头24与引导肋26之间。螺杆轴14在引导肋26的区域中不具有外螺纹。夹紧螺杆13可借助引导肋26支撑于夹紧套10的内表面27上,如在图6的剖面图示中可见。因此,可防止夹紧螺杆13在夹紧套10内的倾斜。以此方式,可减小作用于夹紧螺杆13上的力矩,因此可减小作用于夹紧螺杆13上的负荷。

37.夹紧螺杆13的进一步引导在形成于夹紧套10上的螺纹孔28、32中进行。夹紧套10由折叠的金属片29形成,如亦在图7及图8中可见。此金属片29具有以折叠状态彼此叠置的两个金属片区段30、31。螺纹孔28、32分别形成于此两个金属片区段30、31中,其中在折叠状态中,两个金属片区段30、31的螺纹孔28、32彼此叠置而对准。夹紧螺杆13借助形成于其螺杆轴14上的外螺纹拧入至这些螺纹孔28、32中。在与螺杆头24相对的螺杆轴14的末端33处拧入至螺纹孔28、32中。另外,与形成于螺杆轴14上的引导槽15及引导肋26相间隔地拧入至螺纹孔28、32中。

38.如图1至图6中可见,夹紧螺杆13定位于连接端子100中,使得其延伸至连接端子100中,其中其纵轴l实质上平行于导体200的插入方向r。

39.图7展示折叠的夹紧套10。在该图中可见,于折叠状态中,两个金属片区段30、31(其中形成螺纹孔28、32)相对于侧面18、19横向延伸,这些侧面18、19形成夹紧套10的两个纵向侧,且用于形成用于可旋转地安装夹紧组件12的开口17的切口形成于这些侧面18、19上。

40.如图8中可见,第一金属片区段30一体地形成于侧面19上,且第二金属片区段31一体地形成于第一金属片区段30上。在折叠状态中,金属片区段30、31在小于夹紧套10的长度lk的一半内延伸。金属片区段30、31均定位于夹紧套10的顶侧36的区域中,而电流条11搁置在形成底座表面的夹紧套10的底侧34上。

41.在夹紧套10的折叠状态中,为了将金属片29的两端彼此连接,拼图块型扣合部

(closure)35形成于由两个侧面18、19形成的金属片29的两端处,在折叠状态中,可通过该拼图块型扣合部将两端或两个侧面18、19彼此闩锁或钩住,使得通过两个侧面18、19形成窗形开口,可经由该窗形开口将待连接的导体200插入至连接端子100中。

42.附图标记说明

43.100:连接端子

44.10:夹紧套

45.11:电流条

46.12:夹紧组件

47.13:夹紧螺杆

48.14:螺杆轴

49.15:引导槽

50.16:旋转轴

51.17:开口

52.18:侧面

53.19:侧面

54.20:第一弹簧臂

55.21:第二弹簧臂

56.22:端面

57.23:切口

58.24:螺杆头

59.25:端缘

60.26:引导肋

61.27:内表面

62.28:螺纹孔

63.29:金属片

64.30:金属片区段

65.31:金属片区段

66.32:螺纹孔

67.33:末端

68.34:底侧

69.35:拼图块型扣合部

70.36:顶侧

71.200:导体

72.l:夹紧螺杆的纵轴

73.r:插入方向

74.lk:夹紧套的长度

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1