接线端子的制作方法

1.本发明涉及低压电器领域,具体涉及一种接线端子。

背景技术:

2.接线端子主要有螺纹型接线端子和无螺纹型接线端子,其中螺纹型端子大多为硬连接,无螺纹型端子为弹性连接;但是,两种类型的接线端子在用于大线径导线的接线时,往往会出现压线不牢或者由于通载电流较大导致导线压接力下降,导致温升高甚至烧损的情况发生。

技术实现要素:

3.本发明的目的在于克服现有技术的缺陷,提供一种接线端子,其接线可靠性高。

4.为实现上述目的,本发明采用了如下技术方案:

5.一种接线端子,其包括接线框1、设置在接线框1内且与其转动相连的压块2、转动设置在接线框1内的弹片3和设置在接线框1上且与压块2驱动配合的螺钉4,接线框1包括与压块2相对设置的压线壁12,压线壁12与压块2和弹片3之间设有供外接导线5插入的插线间隙15;所述螺钉4驱动压块2和弹片3转动,使压块2和弹片3分别与压线壁12配合压紧外接导线5。

6.优选的,所述弹片3设置在压块2上与其联动。

7.优选的,所述弹片3一端与压块2相连,另一端与压线壁12配合压紧外接导线5。

8.优选的,所述接线框1包括相对间隔设置的一对限位侧壁13,压块2的宽度与两块限位侧壁13的间距匹配配合;所述弹片3一端嵌设在压块2上。

9.优选的,所述压块2包括分别设置在其两侧的两个弹片装配槽25,压块2设有弹片装配槽25的两侧与限位侧壁13相对,每个弹片装配槽25中部均设有弹片装配柱23;两个所述弹片3分别设置在压块2两侧,每个弹片3一端设置在弹片装配槽25内且套设在弹片装配柱23上,另一端突出在压块2外侧,向压线壁12所在方向延伸。

10.优选的,两个所述弹片3互为镜像结构,每个弹片3均包括弹片装配部32和弹片压线端31,弹片装配部32为u型结构,嵌设在弹片装配槽25内且套设在弹片装配柱23上,弹片压线端31与弹片装配部32的u型结构的一臂相连。

11.优选的,两个所述弹片压线端31均向压块2中部突起,两个弹片压线端31的间距小于两个弹片装配槽25之间的间距。

12.优选的,所述弹片装配槽25为u型槽,弹片装配部32的u型结构的两臂分别与弹片装配槽23的两侧壁限位配合。

13.优选的,所述弹片装配柱23的横截面为水滴形结构。

14.优选的,所述压块2包括设置在其一端的弹片装配槽25,弹片装配槽25中部设有弹片装配柱23,弹片3一端嵌设在弹片装配槽25内且套设在弹片装配柱23上,另一端突出在压块2外侧,向压线壁12所在方向延伸。

15.优选的,所述压块2包括压线侧面24和与螺钉4驱动配合的压块受动侧面22,压线侧面24设有多个齿形压线筋,齿形压线筋的延伸方向与外接导线5插入接线框1的方向交叉;所述压块受动侧面22为弧形侧面。

16.本发明接线端子,其压块2和弹片3,分别与压线壁12配合,压紧外接导线5,极大提高了接线的可靠性,提高了接线端子的导电性能。

附图说明

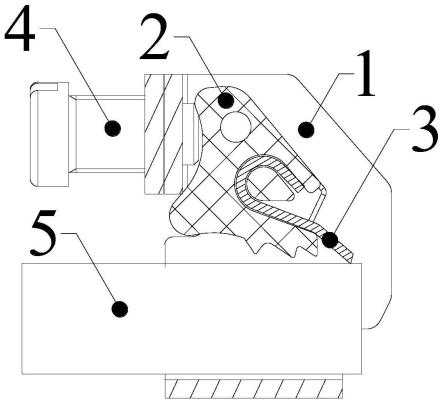

17.图1是本发明接线端子的结构示意图;

18.图2是本发明接线端子的剖面结构示意图;

19.图3是本发明接线框的结构示意图;

20.图4是本发明压块和弹片的装配结构示意图;

21.图5是本发明压块和弹片的爆炸结构示意图。

具体实施方式

22.以下结合附图1-5给出的实施例,进一步说明本发明的接线端子的具体实施方式。本发明的接线端子不限于以下实施例的描述。

23.如图1和2所示,本发明接线端子,其包括接线框1、设置在接线框1内且与其转动相连的压块2、转动设置在接线框1内的弹片3和设置在接线框1上且与压块2驱动配合的螺钉4,接线框1包括与压块2相对设置的压线壁12,压线壁12与压块2和弹片3之间设有供外接导线5插入的插线间隙15;所述螺钉4驱动压块2和弹片3转动,使压块2和弹片3分别与压线壁2配合压紧外接导线5。

24.本发明接线端子,其压块2和弹片3,分别与压线壁12配合,压紧外接导线5,极大提高了接线的可靠性,提高了接线端子的导电性能。

25.优选的,如图1和2所示,所述弹片3设置在压块2上与其联动,有利于简化本发明接线端子的装配操作。

26.需要指出的,所述弹片3并不仅限于设置在压块2上,也可以转动设置在接线框1上,与螺钉4直接或间接驱动配合,以在螺钉4旋转时,与压线壁12配合压紧外接导线5。

27.以下将结合说明书附图和具体实施例,对本发明接线端子作进一步说明。

28.如图1-5所示,为本发明接线端子的第一实施例。

29.如图1和2所示,本发明接线端子包括接线框1、设置在接线框1内且与其转动相连的压块2、转动设置在接线框1内的弹片3和设置在接线框1上且与压块2驱动配合的螺钉4,接线框1包括与压块2相对设置的压线壁12,压线壁12与压块2和弹片3之间设有供外接导线5插入的插线间隙15;所述螺钉4旋转并驱动压块2和弹片3转动,使压块2和弹片3分别与压线壁12配合压紧外接导线5。

30.优选的,如图1、2和4所示,所述弹片3设置在压块2上与其联动。进一步的,如图1、2和4所示,所述弹片3一端与压块2相连,另一端与压线壁12配合压紧外接导线5。

31.具体的,如图1和2所示,所述螺钉4旋转并相对于接线框1向右移动,螺钉4驱动压块2顺时针转动,压块2带动弹片3顺时针转动,使压块2和弹片3的自由端分别与压线壁12配合,压紧外接导线5。

32.优选的,如图1、3-5所示,所述接线框1包括相对间隔设置的一对限位侧壁13,压块2的宽度与两块限位侧壁13的间距匹配配合;所述弹片3一端设在压块2上。

33.优选的,如图4和5所示,所述压块2包括分别设置在其一端两侧的两个弹片装配槽25,每个弹片装配槽25中部均设有弹片装配柱23;两个所述弹片3分别设置在压块2两侧,每个弹片3一端设置在弹片装配槽25内且套设在弹片装配柱23上,另一端突出在压块2外侧,向压线壁12所在方向延伸,压块2和弹片3安装到接线框1后,弹片装配柱23与限位侧壁13共同限位弹片3,装配简单可靠。进一步的,如图4和5所示,两个所述弹片3互为镜像结构,每个弹片3均包括弹片装配部32和弹片压线端31,弹片装配部32为u型结构,嵌设在弹片装配槽25内且套设在弹片装配柱23上,弹片压线端31与弹片装配部32的u型结构的一臂相连。

34.优选的,如图4和5所示,两个所述弹片压线端31均向压块2中部突起,两个弹片压线端31的间距小于两个弹片装配槽25之间的间距。进一步的,如图4所示,两个所述弹片压线端31在压块2中部一侧相抵。

35.优选的,如图2和4所示,所述弹片装配槽25为u型槽,弹片装配部32的u型结构的两臂分别与弹片装配槽23的两侧壁限位配合,保证了弹片3与压块2连接的可靠性。进一步的,如图2、4、5所示,所述弹片装配柱23的横截面为水滴形,进一步提高弹片3和压块2装配的可靠性,与弹片装配槽25配合,限制弹片3相对于压块2摆动的幅度,保证弹片3与外接导线5的可靠接触。

36.优选的,如图2和4所示,所述压块2包括压线侧面24和与螺钉4驱动配合的压块受动侧面22,压线侧面24设有多个齿形压线筋,齿形压线筋的延伸方向与外接导线5插入接线框1的方向交叉;所述压块受动侧面22为弧形侧面。

37.如图2、4、5所示,为所述压块2的一个实施例:所述压块2整体成三棱柱结构,其两端各设有一个弹片装配槽25,每个弹片装配槽25中部均设有弹片装配柱23,压块2的三棱柱结构的一条侧棱两端各设有一个压块转轴21,与该侧棱相连的两个侧面分别为压块受动侧面22和压线侧面24。进一步的,如图2、4、5所示,所述压块受动侧面22为弧形侧面,压线侧面24设有多个齿形压线筋。

38.如图1和3所示,为所述接线框1的一个实施例:所述接线框1包括压线壁12、相对间隔设置的一对限位侧壁13和螺钉安装壁11,螺钉安装臂11设有与螺钉4螺纹连接的螺孔110,压线壁12两端分别与两个限位侧壁13一端折弯相连,压线壁2和两个限位侧壁13整体呈u字形结构,螺钉安装壁11分别与两个限位侧壁13另一端折弯相连,压线壁2和螺钉安装壁11垂直,两个限位侧壁13中部各设有一个压块轴槽14,分别与两个压块转轴21转动配合。

39.如图5所示,为所述弹片3的一个实施例:所述弹片3包括u型结构的弹片装配部32和弹片压线端31,弹片装配部32包括相对间隔设置的一对侧臂,分别为第一侧臂和第二侧臂,弹片压线端31与第一侧臂折弯相连,第二侧臂位于第一侧臂一侧,弹片压线端31向第一侧臂另一侧折弯。进一步的,如图5所示,所述弹片压线端31向弹片3一侧突起,使弹片压线端31的宽度大于弹片装配部32的宽度。

40.以下为本发明接线端子的第二实施例:第二实施例的接线端子与第一实施例的区别在于,所述压块2包括设置在其一端的弹片装配槽25,弹片装配槽25中部设有弹片装配柱23,弹片3一端嵌设在弹片装配槽25内且套设在弹片装配柱23上,另一端突出在压块2外侧,向压线壁12所在方向延伸。

41.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1