一种基于铒掺杂的氧化钽薄膜电致发光器件及其制备方法

1.本发明涉及光电子技术领域,具体涉及一种基于er掺杂ta2o5薄膜的电致发光器件及其制备方法。

背景技术:

2.由于电信号在芯片逐渐缩小的沟道尺寸下面临着隧穿效应、信号串扰等难题,因而带宽更大、传输速率更快、抗电磁干扰更强的光通信技术是将来最理想的通信方案。在光通信系统中,波导(ieee photonics technologyletters,2004,16:1328-1330.)、调制解调器(nature,2004,427:615-618.) 和探测器(applied physics letters,2006,89.)等均已实现,只有光源特别是硅基光源一直没有较好的解决方案。受石英光纤材料限制,长距离光通信所采用的波段往往是损耗最低的1540nm波段,而稀土铒离子(er

3+

) 内层4f电子跃迁的发光波长~1540nm,与上述最小损耗窗口相匹配,因而基于掺铒的半导体发光器件被大家寄予厚望。目前商业化使用的1540 nm光源主要是通过外部激光器使含er材料光致发光来实现的,如图9所示,图9(a)为外置光源方案,图9(b)为硅基电致光源方案。外置光源方案是使用外置激光器使含er材料光致发光,再通过波导耦合到芯片上作为输入光源。外置光源方案需要进行外部光源和芯片上波导间的耦合,工艺复杂且损耗较大,成本很高,而且外部激光器体积较大(尺寸往往有几十厘米甚至更大)并不能集成到只有几厘米大的芯片上。而硅基电致光源体积小,可以与芯片集成,并且是通过更简便的电驱动的,因此实现电致发光的硅基光源具有重要意义。

3.目前在zno基体中掺er(applied physics letters,2005,87;appliedphysics letters,2013,102.)、tio2基体中掺er(chemistry of materials,2003, 15:1256-1263;applied physics letters,2009,94.)等的光致发光薄膜和电致发光器件都有报道。薄膜的光致发光只需要保证er

3+

离子具有光学活性,使用合适波长的激光激发这些er

3+

离子就可以得到相关光致发光。而电致发光器件的实现除了需要er

3+

离子有好的光学活性,还要求基体材料本身光电性质优秀、器件在电注入下能有效激活er

3+

离子。前文所述的zno和 tio2基体中掺er电致发光器件是传统的异质结型结构,直接在硅衬底上沉积含铒的氧化物薄膜,器件导电机制类似理想p-n结;激活er

3+

离子的方式是通过电注入产生的非平衡载流子复合过程释放能量,基体把能量传递给er

3+

离子实现的。而且zno与tio2物相比较简单,容易控制使其薄膜中只存在一个物相,这也使其电致发光器件比较容易实现。但是基于掺铒的zno与tio2薄膜的电致发光器件强度仍较低(journal of appliedphysics,2020,127;acta physica sinica,2019,68),距离实用还有较大差距,因此人们也在寻求其他基体材料。

4.ta2o5也是一种宽禁带半导体材料,光电性质优异。掺er的ta2o5薄膜的光致发光早在1995年便有研究关注(applied physics letters,1995,67: 3423-3425),但相关器件的电致发光却一直没有突破,这是由于ta2o5薄膜中物相比较复杂导致的。如图7所示,ta2o5薄膜是以δ-ta2o5为主体,主体内部含有许多结晶性较差的β-ta2o5纳米颗粒构成的。这种两相

混杂的结构导致薄膜中存在非常多非辐射缺陷,在传统的异质结型电致发光器件中,这些非辐射缺陷是更有效的复合中心,使能量通过晶格振动耗散掉而不能激活er

3+

离子,无法实现基于掺er的ta2o5薄膜器件电致发光。

技术实现要素:

5.针对现有技术的不足,本发明所解决的技术问题是提供一种基于er 掺杂ta2o5薄膜的电致发光器件。基于现有技术存在的问题,本发明人提供了一种基于er掺杂ta2o5薄膜的电致发光器件。在研究过程中,发明人意外发现ta2o5薄膜虽然物相复杂,但通过增加一层材料、厚度都适宜的电子加速层,改变了器件的导电机制和er

3+

离子激发方式,成功规避了非辐射缺陷过多带来的阻碍,最终实现基于er掺杂ta2o5薄膜器件的电致发光。

6.本发明首次实现了基于er掺杂ta2o5薄膜的电致发光器件。器件结构比较简单、制造工艺可以和目前cmos工艺兼容,而且器件均为无机材料,其理论寿命将比有机材料更长。器件在正向偏压下(au电极接负, ito电极接正),观察到了er相关的可见和近红外发光。

7.本发明的技术方案如下:

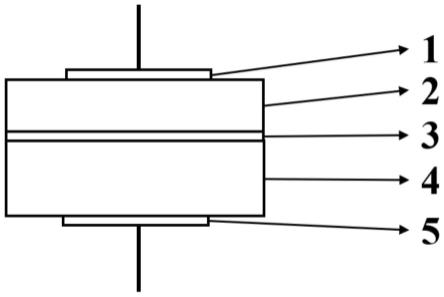

8.一种基于er掺杂ta2o5薄膜电致发光器件,其特征在于:包括硅衬底,硅衬底正面从上到下依次设有透明电极层、发光层、电子加速层,硅衬底背面设有欧姆接触电极;所述的发光层为基于er掺杂的ta2o5薄膜;所述电子加速层为电子亲和势小于等于3ev的材料且厚度为5~20nm;

9.本发明需要严格控制电子加速层的厚度,如果电子加速层过厚会导致发光器件开启电压过高,过薄则发光器件退化为异质结结构,导电机制不为缺陷辅助隧穿机制,无法产生热电子,不能有效激发er

3+

离子。

10.作为优选,所述发光层的厚度为30~200nm,发光层太厚会增加器件开启电压,也影响出光效率。

11.作为优选,以原子百分比计,所述发光层中稀土铒的掺杂量不大于5 mol%。稀土铒元素的掺杂量不能过高也不能太低,过高容易出现er的偏聚导致浓度猝灭;过低会使薄膜中er有效发光中心密度太低。作为优选, er掺杂量为1~3mol%。本发明中所用er浓度为1.5mol%,如图8所示,这个掺杂浓度下ta2o5薄膜中er的分布是均匀的。

12.所述er掺杂的ta2o5薄膜还可以共掺杂其他元素,共掺杂元素选自 mg、ca、sr、ba、al、ga、ti、zr、hf、nb、zn中的任意一种或多种,共掺杂量不大于10mol%。作为优选,共掺杂元素的量为2~5mol%。

13.作为优选,所述透明电极层为透明的掺锡氧化铟(ito)薄膜。厚度约为60~150nm,过薄容易击穿,过厚会降低透光率。

14.作为优选,所述欧姆接触电极为金(au)薄膜。金电极的厚度为100 ~150nm。金电极过薄容易损坏,过厚会增加器件的成本。

15.作为优选,硅衬底选择电子注入水平更高、电阻率更低的重掺(p或 as)n型《100》硅片为衬底,厚度为600~700微米,电阻率为0.001~0.002 ω

·

cm。

16.作为优选,所述电子加速层为电子亲和势小于等于3ev的材料,电子加速层材料选自mgo、al2o3、sio2等中的任意一种。而且电子加速层厚度需要控制在5~20nm。作为更优选,所属电子加速层厚度为8~14nm。

17.作为优选,所述电子加速层为sio2,其电子亲合势为0.9ev,高于氧化钽~2.85ev,能够给电子提供充足能量。作为优选,本发明中sio2层厚度为8nm。

18.作为优选,er掺杂的ta2o5薄膜(er和其他元素共掺杂的ta2o5薄膜也类似)热处理温度为700~1000℃。

19.本发明还公开了上述电致发光结构器件的制备方法,包括以下步骤:

20.(1)通过热氧化法在硅片表面生成氧化硅作为电子加速层。

21.(2)在电子加速层上通过磁控溅射法沉积er掺杂ta2o5薄膜,再进行热处理。

22.(3)在er掺杂的ta2o5薄膜上沉积ito薄膜。

23.(4)在硅片背面沉积金膜。

24.对基于er和其他元素共掺杂的ta2o5薄膜器件,其制备方法包括以下步骤:

25.(1)在硅片表面生长电子加速层;

26.(2)在电子加速层上生长er和其他元素共掺杂的ta2o5薄膜,再进行热处理;共掺杂元素选自mg、ca、sr、ba、al、ga、ti、zr、hf、nb、 zn中的任意一种或多种,共掺杂量不大于10mol%。作为优选,共掺杂元素的量为2~5mol%。

27.(3)在er和其他元素共掺杂的ta2o5薄膜上沉积透明电极层;

28.(4)在硅片背面沉积欧姆接触电极。

29.上述通过磁控溅射法沉积er掺杂ta2o5薄膜的步骤中,磁控溅射过程采用的靶材为掺杂有er2o3的ta2o5陶瓷靶,er的含量可以通过调整陶瓷靶中er2o3的含量来控制,er掺杂ta2o5薄膜的整体厚度通过调整溅射的气压、施加在陶瓷靶上的功率和溅射时间来控制。

30.作为对比,本发明制备了基于er,zn共掺的ta2o5薄膜器件,只需要改变溅射时使用的陶瓷靶为同时掺杂有er2o3和zno的ta2o5陶瓷靶,相应调整溅射参数即可。其他元素的共掺杂也可以通过这种方式实现。

31.本发明的基于er掺杂ta2o5薄膜的电致发光器件的发光机制和方法如下(基于er,zn共掺的ta2o5薄膜器件也类似):

32.在ito电极和au电极之间施加8~20v的正向电压(ito层接正电压, au电极接负电压),该器件在反向偏压下无明显发光。

33.本发明提供的电致发光器件导电机制为缺陷辅助隧穿(tat)机制,er

3+

离子的激活机理为碰撞离化机制。为方便解释,此处以sio2作为电子加速层举例说明,其他材料的电子加速层所起的作用是相似的。对器件施加正向偏压以后,由于sio2介电常数(~3.9)相比ta2o5(25~50)较小,根据静电分压公式e

ox

=v

ox

/d

ox

=v/[d

ox

+(ε

ox

/ε

ta2o5

)d

ta2o5

]可知大部分外加电压都降落在sio2层上。从负极而来的电子首先倾向于进入氧化硅层中能量较低的缺陷能级,当外加电压足够高时,sio2层的导带倾斜程度足以让缺陷能级中的电子隧穿进入sio2的导带,这些电子进一步在电场作用下进入 ta2o5发光层。由于ta2o5的电子亲和势为~3.75ev,而sio2的电子亲和势为~0.9ev,即sio2导带底比ta2o5的导带底高约2.85ev,电子从sio2层进入ta2o5层时就能获得这部分能量成为具有较高能量的热电子(因此这层电子加速层的电子亲和势要高于ta2o5,并且两者差值要大于激发er所需的能量),这些热电子进一步碰撞激发ta2o5薄膜中的er

3+

离子,er

3+

离子退激发过程中便发出相应特征波段的光。可以看到,当增加了一层电子加速层后,器件导电机制变成缺陷辅助隧穿机制,可以产生能量更高的热电子,且通过碰撞离化的方式激活er

3+

离子这一过程对缺陷没有那么敏感,因而实现

了基于er掺杂ta2o5薄膜器件的电致发光。

[0034]

共掺杂对er相关发光的影响已经研究得比较多了(acta physica sinica, 2019,68;optics express,2019,27:30919-30930.),这些增益效果在ta2o5基体中也应当存在。由于er

3+

离子中的f-f内层跃迁角量子数变化为0,是宇称禁止的,这使得晶体场对称性高的er

3+

离子并不是有效的发光中心,可以通过形成晶体对称性低的晶相或者通过共掺杂其他元素来降低er的晶体场对称性,从而增强er的近红外1540nm发光。本发明中共掺杂zn元素实现了er相关电致发光的增强,就是通过zn元素共掺杂替代ta原子格点,产生了许多点缺陷,使ta2o5发生晶格畸变从而扭曲er的晶体场,最终实现er相关发光的增强。

[0035]

与现有技术相比,本发明的有益效果如下:

[0036]

本发明首次实现了基于er掺杂ta2o5薄膜的电致发光器件,器件结构比较简单,与目前硅基其他光电器件制造工艺相兼容,在一定正向偏压下就可以实现er相关电致发光。而且在er掺杂ta2o5薄膜中共掺入适量其他元素就能够扭曲er

3+

离子周围的晶体场,实现er相关发光的增强。

附图说明

[0037]

图1为本发明用到的电致发光器件的结构示意图,图中所示:1——透明电极层;2——发光层;3——电子加速层;4——硅衬底;5——欧姆接触电极。

[0038]

图2为实施例1的电致发光器件在不同注入电流下可见及近红外区发光光谱。

[0039]

图3为实施例1,对比例1与对比例2三种不同热处理的er掺杂ta2o5薄膜x射线衍射谱。

[0040]

图4为实施例1,对比例1与对比例2三种不同热处理的er掺杂ta2o5薄膜近红外光致发光光谱。

[0041]

图5为实施例2的电致发光器件在不同注入电流下可见及近红外区发光光谱。

[0042]

图6为实施例1,实施例2,对比例3与对比例4三种不同zn共掺杂浓度的er掺杂ta2o5薄膜电致发光器件,在1~10ma内其可见最强峰 546nm的强度随注入电流变化曲线。

[0043]

图7为er掺杂ta2o5薄膜的断面tem图片。

[0044]

图8为er掺杂ta2o5薄膜的断面eds mapping图片。

[0045]

图9为(a)外置光源和(b)硅基光源两种光源方案示意图,图中所示:4——硅衬底,5——外置激光器光源,6——硅基波导,7——硅基电致发光光源,红线为发出的光。

具体实施方式

[0046]

以下实施例仅用于说明本发明而不用于限制本发明的,下面结合实施例和附图对本发明进行详细说明。在本发明的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0047]

实施例1

[0048]

(1)取尺寸约15

×

15mm2、厚度约625μm的重掺锑的n型《100》硅片(电阻率约为0.001~0.002ω

·

cm)作为衬底,经过标准rca清洗后,先将硅片置于1100℃、氧气氛下热处

理3分钟,得到一层8nm左右的氧化层。

[0049]

(2)将射频溅射腔体的真空度抽至5

×

10-3

pa及以下后,通入纯ar气至调节溅射气压为1pa,使用掺入摩尔百分比为0.75mol%er2o3的ta2o5陶瓷靶进行溅射沉积到(1)中准备好的衬底上。沉积过程中,溅射功率维持为 120w,硅衬底温度维持为150℃,沉积时间为7min。

[0050]

(3)将沉积得到的薄膜以氧气氛、800℃的条件下热处理120分钟,最终形成er掺杂的ta2o5薄膜(ta2o5:er)。薄膜厚度约为60nm,摩尔百分比计, er的掺入量为1.5mol%。

[0051]

(4)在ta2o5:er薄膜上通过射频磁控溅射沉积厚度约100nm的透明ito 电极。

[0052]

(5)在硅衬底背面通过直流溅射法沉积约100nm厚的au欧姆接触电极。

[0053]

将上述电致发光器件中的au电极接负电压,ito电极接正电压,测试该器件在不同正向偏压下的可见区和红外区电致发光(el)光谱,结果如图 2所示。在可见和近红外波段都观测到了明显er相关发光(410nm、524nm、 546nm与1532nm),且er相关发光强度随注入电流增大而增大。

[0054]

对比例1

[0055]

(1)取尺寸约15

×

15mm2、厚度约625μm的重掺锑的n型《100》硅片(电阻率约为0.001~0.002ω

·

cm)作为衬底,经过标准rca清洗后,先将硅片置于1100℃、氧气氛下热处理3~5分钟,得到一层8nm左右的氧化层。

[0056]

(2)将射频溅射腔体的真空度抽至5

×

10-3

pa及以下后,通入纯ar气至调节溅射气压为1pa,使用掺入摩尔百分比为0.75mol%er2o3的ta2o5陶瓷靶进行溅射沉积到(1)中准备好的衬底上。沉积过程中,溅射功率维持为 120w,硅衬底温度维持为150℃,沉积时间为7min。

[0057]

(3)将沉积得到的薄膜以氧气氛、900℃的条件下热处理120分钟,最终形成er掺杂的ta2o5薄膜(ta2o5:er)。薄膜厚度约为60nm,摩尔百分比计, er的掺入量为1.5mol%。

[0058]

(4)在ta2o5:er薄膜上通过射频磁控溅射沉积厚度约100nm的透明ito 电极。

[0059]

(5)在硅衬底背面通过直流溅射法沉积约100nm厚的au欧姆接触电极。

[0060]

对比例2

[0061]

(1)取尺寸约15

×

15mm2、厚度约625μm的重掺锑的n型《100》硅片(电阻率约为0.001~0.002ω

·

cm)作为衬底,经过标准rca清洗后,先将硅片置于1100℃、氧气氛下热处理3~5分钟,得到一层8nm左右的氧化层。

[0062]

(2)将射频溅射腔体的真空度抽至5

×

10-3

pa及以下后,通入纯ar气至调节溅射气压为1pa,使用掺入摩尔百分比为0.75mol%er2o3的ta2o5陶瓷靶进行溅射沉积到(1)中准备好的衬底上。沉积过程中,溅射功率维持为 120w,硅衬底温度维持为150℃,沉积时间为7min。

[0063]

(3)将沉积得到的薄膜以氧气氛、700℃的条件下热处理120分钟,最终形成er掺杂的ta2o5薄膜(ta2o5:er)。薄膜厚度约为60nm,摩尔百分比计, er的掺入量为1.5mol%。

[0064]

(4)在ta2o5:er薄膜上通过射频磁控溅射沉积厚度约100nm的透明ito 电极。

[0065]

(5)在硅衬底背面通过直流溅射法沉积约100nm厚的au欧姆接触电极。

[0066]

实施例1,对比例1和对比例2制备的三种薄膜xrd测试结果如图3所示,可以看到700℃下热处理的样品结晶性很差而800℃和900℃热处理的样品表现出较好的结晶性。

[0067]

实施例1,对比例1和对比例2制备的三种薄膜近红外光致发光光谱如图4所示,可以看到三种薄膜样品都发出了er相关发光(1532nm),不过 800℃下热处理样品的强度最高。综合图3和图4,可以确定800℃下热处理 2h是最好的热处理条件。

[0068]

实施例2

[0069]

(1)取尺寸约15

×

15mm2、厚度约625μm的重掺锑的n型《100》硅片(电阻率约为0.001~0.002ω

·

cm)作为衬底,经过标准rca清洗后,先将硅片置于1100℃、氧气氛下热处理3~5分钟,得到一层8nm左右的氧化层。

[0070]

(2)将射频溅射腔体的真空度抽至5

×

10-3

pa及以下后,通入纯ar气至调节溅射气压为1pa,使用掺入摩尔百分比为0.75mol%er2o3和2.5mol%zno 的ta2o5陶瓷靶进行溅射沉积到(1)中准备好的衬底上。沉积过程中,溅射功率维持为120w,硅衬底温度维持为150℃,沉积时间为7min。

[0071]

(3)将沉积得到的薄膜以氧气氛、800℃的条件下热处理120分钟,最终形成zn、er共掺的ta2o5薄膜(ta2o5:(zn,er))。薄膜厚度约为60nm,摩尔百分比计,er的掺入量为1.5mol%,zn的掺入量为2.5mol%。

[0072]

(4)在ta2o5:(zn,er)薄膜上通过射频磁控溅射沉积厚度约100nm的透明ito电极。

[0073]

(5)在硅衬底背面通过直流溅射法沉积约100nm厚的au欧姆接触电极。

[0074]

将上述电致发光器件中的au电极接负电压,ito电极接正电压,测试该器件在不同正向偏压下的可见区和红外区电致发光(el)光谱,结果如图 5所示。在可见和近红外波段都观测到了明显er相关发光(410nm、524nm、546nm与1532nm),且er相关发光强度随注入电流增大而增大。峰形与未共掺zn的样品类似,但是强度更高。

[0075]

对比例3

[0076]

(1)取尺寸约15

×

15mm2、厚度约625μm的重掺锑的n型《100》硅片(电阻率约为0.001~0.002ω

·

cm)作为衬底,经过标准rca清洗后,先将硅片置于1100℃、氧气氛下热处理3~5分钟,得到一层8nm左右的氧化层。

[0077]

(2)将射频溅射腔体的真空度抽至5

×

10-3

pa及以下后,通入纯ar气至调节溅射气压为1pa,使用掺入摩尔百分比为0.75mol%er2o3和5mol%zno 的ta2o5陶瓷靶进行溅射沉积到(1)中准备好的衬底上。沉积过程中,溅射功率维持为120w,硅衬底温度维持为150℃,沉积时间为7min。

[0078]

(3)将沉积得到的薄膜以氧气氛、800℃的条件下热处理120分钟,最终形成zn、er共掺的ta2o5薄膜(ta2o5:(zn,er))。薄膜厚度约为60nm,摩尔百分比计,er的掺入量为1.5mol%,zn的掺入量为5mol%。

[0079]

(4)在ta2o5:(zn,er)薄膜上通过射频磁控溅射沉积厚度约100nm的透明ito电极。

[0080]

(5)在硅衬底背面通过直流溅射法沉积约100nm厚的au欧姆接触电极。

[0081]

将上述电致发光器件中的au欧姆接触电极接正电压,ito电极接正电压,测试该器件在不同正向偏压下的可见区和红外区电致发光(el)光谱,并与实施例2进行对比。

[0082]

对比例4

[0083]

(1)取尺寸约15

×

15mm2、厚度约625μm的重掺锑的n型《100》硅片(电阻率约为0.001~0.002ω

·

cm)作为衬底,经过标准rca清洗后,先将硅片置于1100℃、氧气氛下热处理3~5分钟,得到一层8nm左右的氧化层。

[0084]

(2)将射频溅射腔体的真空度抽至5

×

10-3

pa及以下后,通入纯ar气至调节溅射气压为1pa,使用掺入摩尔百分比为0.75mol%er2o3和10mol%zno 的ta2o5陶瓷靶进行溅射沉积到(1)中准备好的衬底上。沉积过程中,溅射功率维持为120w,硅衬底温度维持为150℃,沉积时间为7min。

[0085]

(3)将沉积得到的薄膜以氧气氛、800℃的条件下热处理120分钟,最终形成zn、er共掺的ta2o5薄膜(ta2o5:(zn,er))。薄膜厚度约为60nm,摩尔百分比计,er的掺入量为1.5mol%,zn的掺入量为10mol%。

[0086]

(4)在ta2o5:(zn,er)薄膜上通过射频磁控溅射沉积厚度约100nm的透明ito电极。

[0087]

(5)在硅衬底背面通过直流溅射法沉积约100nm厚的au欧姆接触电极。

[0088]

将上述电致发光器件中的au欧姆接触电极接正电压,ito电极接正电压,测试该器件在不同正向偏压下的可见区和红外区电致发光(el)光谱,并与实施例2进行对比。

[0089]

图6为实施例1,实施例2,对比例3和对比例4四种薄膜电致发光器件可见电致发光最强峰546nm的强度随着注入电流增加的变化曲线。可以看到共掺zn的量为2.5mol%时增强效果最好,共掺zn的量为5mol%时仍有增强效果,但共掺zn的量为10mol%时就几乎没有增益效果了。因此共掺 zn的量为2.5mol%时增强效果最好。

[0090]

表1实施例1和对比例5-7不同浓度er掺杂的ta2o5薄膜器件的电致发光

[0091][0092]

如表1所示,以实施例1和对比例5-7四个不同浓度er掺杂的ta2o5薄膜器件作为对比,归一化强度指以实施例1的器件红外1540nm波段发光强度作为标准单位1,其他器件的相对强度。以实施例1和对比例5的结果可以看到,在掺er浓度较低的时候器件发光强度也较低,这是由于er浓度太低导致的。而实施例1和对比例6与对比例7的结果可以看到,随着er掺杂浓度的升高,相应器件发光强度增强不明显甚至有所下降。因此ta2o5薄膜中er掺杂量应小于等于5mol%,优选为1~3mol%。

[0093]

为说明电子加速层厚度对器件电致发光的影响,此处以sio2作为电子加速层材料举例说明。在对比例8-10中制备了厚度不同的器件。对比例8-10 的具体步骤如实施例1,分别将热氧化时间改变为30秒、10分钟和20分钟即可得到相应厚度的sio2层,其他参数保持一致,具体厚度及制备的器件开启电压参见表2。

[0094]

表2实施例1和对比例8-10的sio2层厚度和器件开启电压

[0095][0096]

从表2可以看到,当sio2层厚度增大后器件开启电压迅速增加,对比例10的开启电压已经达到60v量级,这种高压是无法集成到芯片上的。另外当sio2层厚度特别薄,只有对比例8中的4nm时,虽然器件开启电压更低,但是此时器件导电机制不为tat机制,不能实现

电致发光。因此sio2层厚度应为5~20nm。作为优选,sio2层厚度为8~12nm。

[0097]

为说明共掺杂其他元素的效果,在对比例11-20中制备了er和其他元素共掺的ta2o5薄膜器件,er掺杂量都为1.5mol%,另一种元素掺杂量都为2.5 mol%。对比例11-20步骤如实施例1,只改变靶材成分,保持其他工艺不变。测试器件在注入电流都为10ma时,近红外1540nm强度与实施例1(只掺杂er)的对比,如表3所示。

[0098]

表3实施例1-2与对比例11-20的器件的1540nm峰电致发光强度

[0099][0100]

归一化强度指以实施例1的器件红外1540nm波段发光强度作为标准单位1,其他器件的相对强度。从表3可以看到,在掺er的ta2o5薄膜中共掺杂其他元素,其他元素选自mg、ca、sr、ba、al、ga、ti、zr、hf、nb、 zn中的任意一种或多种,都可以实现器件在1540nm处发光的增强。

[0101]

表4实施例1和对比例21-23的器件在1540nm的电致发光强度

[0102][0103]

归一化强度指以实施例1的器件红外1540nm波段发光强度作为标准单位1,其他器件的相对强度。从表4中可以看到,如果换用其他材料作为电子加速层,只有当材料电子亲和势较小才能有效(各种材料的电子亲和势可以通过文献查得大致范围,再经过xps等测试具体得到)。由于ta2o5电子亲和势为3.75ev,考虑激活er

3+

离子发光所必需的能量,因此电子加速层材料的电子亲和势应当小于等于3ev。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1