一种用于QFN封装器件L形焊接端子除金搪锡的方法与流程

一种用于qfn封装器件l形焊接端子除金搪锡的方法

技术领域

1.本发明涉及电装工艺领域,具体是一种用于qfn封装器件l形焊接端子除金搪锡的方法。

背景技术:

2.随着电子技术的飞速发展,qfn封装,方形扁平无引脚的器件具有良好的电和热性能、体积小、重量轻,被应用在飞机机载电子产品中。当对故障电子产品进行修理时,技术人员将故障定位在qfn器件失效,遂对其进行返修更换。qfn器件由于其焊接端子镀有金层,金与锡铅焊料的相容性优于铜,焊接时最先溶解到焊料里的金形成au

‑

sn化合物引起“金脆”现象,飞机机载电子产品长期处于恶劣环境,焊点失效概率较高,焊点可靠性低,进而影响电子产品的可靠性,所以对qfn器件进行返修中需要对器件除金搪锡处理至关重要。

3.手工对l形焊接端子搪锡,涉及每个焊接端子需搪锡两次,当器件焊接端子数较多时,搪锡次数也较多,器件热冲击损伤较大。且手工作业依赖操作人员的技能,搪锡一致性差,效率低。

4.l形焊盘的底部焊接面与电路板上焊盘直接接触,侧面焊接面不直接接触电路板上的焊盘,焊接时底部焊接面能与焊锡充分润湿,但侧面焊接面润湿性不足且爬锡高度不够,针对航空航天类产品要求更高的电装工艺,要求该器件侧面焊接面100%的焊锡填充高度,保证在恶劣环境中产品焊点可靠性高,目前自动搪锡技术中没有专门针对l形焊接端子侧面焊接面镀金均匀除金搪锡方法。

5.如中国专利号为201610840013.9中,公开了一种用于qfn封装元器件去金搪锡的专用夹具及去金搪锡的方法,设计专用夹具的导轨水平放置在通孔器件返修工作台的台面上,移动下托机构使qfn器件的焊盘通过喷涌的熔融锡铅合金波峰,完成去金搪锡。该技术不适用l形焊接端子搪锡,原因两点:一是该搪锡方法只能对底部焊接面进行搪锡作业,侧面焊接面无法进行搪锡操作。二是焊接端子上的锡量无法控制,共面性不好,当底部焊接面上的锡量不均匀时,影响后续的锡膏印刷工艺。

6.如中国专利申请号为201910701201.7中,公开了一种高可靠应用印制电路板组件qfn装焊预处理方法,通过制作网板,网板上通孔的宽度与所述qfn芯片焊盘相同,所述通孔的长度比所述qfn芯片底面部分的焊盘长0.3~0.5mm进行回流焊接处理。该技术存在的不足是:仅是通过加长底部焊接面的钢网开口长度,通过锡膏融化时液态流动浸润到侧面焊接面,回流时不易控制侧面焊接面搪锡的均匀性,会存在侧面焊接面有部分位置没有焊锡搪锡的风险。

7.如中国专利申请号为201910772767.9中,公开了一种用于qfn器件的自动化去金工装及去金方法,通过设计厚度小于0.2mm的盖板,开孔尺寸与元器件尺寸比例为1.1:1,使用波峰焊机的波峰喷头将焊锡均匀的喷在盖板上,并将焊锡接触到侧面延伸的镀金引线。该技术存在的不足是:通过盖板实际开口长度与器件底面焊接面的长度1.1:1来将焊锡润湿到侧面镀金焊接面,当底面镀金焊接面润湿并且焊锡量在一定合适的厚度时,侧面镀金

焊接面不能充分完全润湿,侧面焊接面搪锡效果不佳。

技术实现要素:

8.因此,通过设计适用于qfn封装器件l形焊接端子除金搪锡的钢网,基于红外加热和热风对流的混合回流焊接工艺,保证军品qfn元器件焊接端子均匀高质量的除金搪锡,本发明提出一种用于qfn封装器件l形焊接端子除金搪锡的方法。

9.一种用于qfn封装器件l形焊接端子除金搪锡的方法,包括:

10.s1、准备好未处理的元器件;

11.s2、除金搪锡钢网设计:

12.a:设计制作qfn器件搪锡的工装模具,具体包括卡箍、通过卡箍实现精密固定且完全对称的左侧钢网和右侧钢网、设置在左侧钢网和右侧钢网上的托盘;左侧钢网和右侧钢网设计成l形,使器件能贴合进去;

13.b:每侧钢网的底面开口大小、侧面开口大小均与器件本体的焊接端子大小一一对应;钢网的开口厚度推荐为0.06

‑

0.1mm,根据实际的qfn器件引线间距进行实际设定;

14.s3、锡膏印刷:通过钢网将锡膏印刷在器件的焊接端子上,具体实现方法如下:

15.a:将左侧钢网和右侧钢网通过控制卡箍实现固定,器件放置在钢网上,手捏住钢网的手持部位将钢网倒置,并使用托盘将器件托住固定;

16.b:锡膏通过刮刀以合适的角度印刷在器件焊接端子上,将卡箍解开并使用工具夹持器件其它两面未搪锡位置,将钢网与锡膏按与贴合面呈135

°

角度分离,重复上述步骤进行器件另外两边的焊接端子锡膏印刷;

17.s4、回流焊接:将器件倒放置在没有焊盘的裸pcb板上,使用返修台自带的固定装置固定pcb板,调整设备顶部和底部加热占比率,将热电偶固定在qfn器件旁进行温度实时监测,该返修台共5个温区,各个温区设置温度不同;

18.s5、完成元器件引脚除金搪锡。

19.本发明通过研究基于红外加热和热风对流混合加热的锡膏回流焊接,实现l形焊接端子的除金搪锡。

20.所述的步骤s4的加热占比率分别是以顶部加热为主,底部加热为辅设置返修设备,顶部加热为红外加热与热风对流混合加热,底部加热为红外加热。

21.所述的步骤s3的b中合适的角度为45度—60度。

22.所述的步骤s4的各个温区设置具体如下:

23.升温区:60℃

‑

140℃,将温度上升到锡膏助焊剂活性温度,将加热斜率控制在1.0

‑

2.0℃/s,避免加热速度太快造成器件热冲击损伤;

24.保温区:140℃

‑

160℃,该区主要是锡膏里助焊剂活化区,去除焊点表面的氧化物,防止焊点再次氧化,加热时间控制在60

‑

90s;

25.第二次升温区:160℃

‑

220℃,快速达到锡膏熔点温度,将加热斜率控制在0.8

‑

1.5℃/s;

26.回流区:保持回流最高温度220℃,回流时间10

‑

20s,确保锡膏完全融化,达到除金搪锡的效果;

27.冷却区:借助压缩空气实现降温。

28.本发明的有益效果是:与现有方法相比,本发明能实现qfn封装器件l形焊接端子底部焊接面和侧面焊接面均能均匀除金搪锡,且回流时加热均匀,保证了焊点的可靠性,同时该搪锡钢网制作成本较低,简单实用;该方法同样适用于qfn封装器件l形焊接端子氧化润湿性差类问题,提高焊点的可焊性,实用性广。

附图说明

29.下面结合附图和实施例对本发明进一步说明。

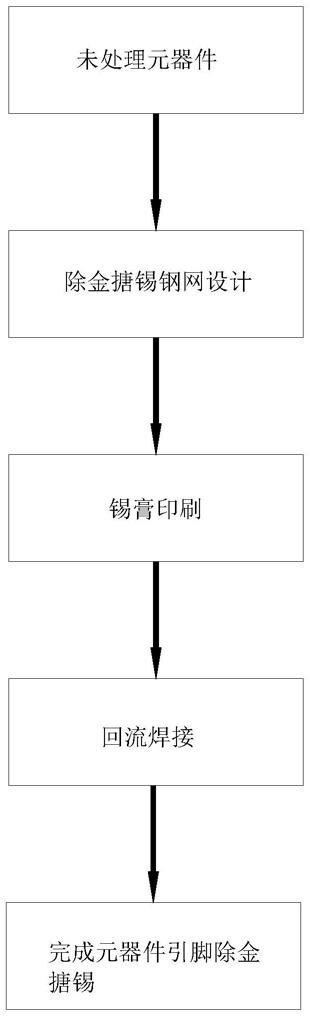

30.图1为本发明的流程结构示意图;

31.图2为本发明的qfn封装l形焊接端子示意图;

32.图3为本发明的qfn器件搪锡工装模具结构示意图。

具体实施方式

33.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面对本发明进一步阐述。

34.如图1和图3所示,一种用于qfn封装器件l形焊接端子除金搪锡的方法,包括:

35.s1、准备好未处理的元器件;

36.s2、除金搪锡钢网设计:

37.a:如图2所示,设计制作qfn器件搪锡工装模具,具体包括卡箍、通过卡箍实现精密固定且完全对称的左侧钢网和右侧钢网、设置在左侧钢网和右侧钢网上的托盘;左侧钢网和右侧钢网设计成l形,使器件能贴合进去;

38.b:每侧钢网的底面开口大小、侧面开口大小均与器件本体的焊接端子大小一一对应;钢网的开口厚度推荐为0.06

‑

0.1mm,根据实际的qfn器件引线间距进行实际设定;

39.s3、锡膏印刷:通过钢网将锡膏印刷在器件的焊接端子上,具体实现方法如下:

40.a:将左侧钢网和右侧钢网通过控制卡箍实现固定,器件放置在钢网上,手捏住钢网的手持部位将钢网倒置,并使用托盘将器件托住固定;

41.b:锡膏通过刮刀以合适的角度印刷在器件焊接端子上,将卡箍解开并使用工具夹持器件其它两面未搪锡位置,将钢网与锡膏按与贴合面呈135

°

角度分离,重复上述步骤进行器件另外两边的焊接端子锡膏印刷;

42.s4、回流焊接:将器件倒放置在没有焊盘的裸pcb板上,使用返修台自带的固定装置固定pcb板,调整设备顶部和底部加热占比率,将热电偶固定在qfn器件旁进行温度实时监测,该返修台共5个温区,各个温区设置温度不同;

43.s5、完成元器件引脚除金搪锡。

44.所述的步骤s3的b中合适的角度为45度—60度。

45.所述的步骤s4的加热占比率分别是以顶部加热为主,底部加热为辅设置返修设备,顶部加热为红外加热与热风对流混合加热,底部加热为红外加热。

46.通过提供一种qfn封装器件l形焊接端子除金搪锡的方法,实现侧面焊接面和底部焊接面均能均匀除金搪锡,保证焊点的可靠性,提升电路板维修的质量。

47.所述的步骤s4的各个温区设置具体如下:

48.升温区:60℃

‑

140℃,将温度上升到锡膏助焊剂活性温度,将加热斜率控制在1.0

‑

2.0℃/s,避免加热速度太快造成器件热冲击损伤;

49.保温区:140℃

‑

160℃,该区主要是锡膏里助焊剂活化区,去除焊点表面的氧化物,防止焊点再次氧化,加热时间控制在60

‑

90s;

50.第二次升温区:160℃

‑

220℃,快速达到锡膏熔点温度,将加热斜率控制在0.8

‑

1.5℃/s;

51.回流区:保持回流最高温度220℃,回流时间10

‑

20s,确保锡膏完全融化,达到除金搪锡的效果;

52.冷却区:借助压缩空气实现降温。

53.与现有方法相比,本发明能实现qfn封装器件l形焊接端子底部焊接面和侧面焊接面均能均匀除金搪锡,且回流时加热均匀,保证了焊点的可靠性,同时该搪锡钢网制作成本较低,简单实用;该方法同样适用于qfn封装器件l形焊接端子氧化润湿性差类问题,提高焊点的可焊性,实用性广。

54.如图3所示,附图标记1为左侧钢网,附图标记2为右侧钢网,附图标记3为托盘和附图标记4为卡箍。

55.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1