一种用于超导磁体的小弯曲半径低损耗柔性支撑超导电缆

1.本发明涉及小曲率半径、高强度、易冷却需求的超导导体领域,尤其涉及一种用于超导磁体的小弯曲半径低损耗柔性支撑超导电缆。

背景技术:

2.超导材料的发展极大的推动着电力传输、交通运输、先进医疗、科学研究及其他强磁场装置的发展,譬如对核聚变、粒子加速器等装置来说,磁体系统是其关键组成部分,其未来的需求特点是大电流、强磁场。对于这种大电流、强磁场超导磁体主要由管内电缆(cicc)型导体绕制而成,其中超导导体设计主要是基于目前实现产业化发展的实用化超导材料,主要为低温超导线材(如nb3sn,nbti等)。近些年,随着高温超导材料技术的发展,充分显示了其在强磁场应用领域的诱人前景,但是其主要为带材结构(如以bi2223为代表的一代bi系带材、以ybco为代表的二代涂层导体以及铁基超导带材等),具有各向异性,这给其大型cicc电缆的设计与实际应用带来了很大的困难,因此,国内外基于第二代高温超导带材的高场应用超导电缆结构设计先后提出包括有roeble电缆、圆形扭绞堆叠结构(tstc)电缆及螺旋形复合结构(corc)电缆、堆叠的准各向同性电缆以及锡焊堆叠方形(3s)电缆在内的多种导体结构设计,并开展了大量的研制与应用性能研究,但是以上电缆结构设计在应用于未来的聚变堆、加速器等大型超导磁体方面仍然存在很大的局限性,主要体现在:1)电缆弯曲或者多级扭绞的过程中会出现载流性能衰退的现象;2)在大型磁体运行过程中,需要采用导体内部迫流冷却的方式对整个磁体进行冷却,以确保整个超导电缆的运行温度满足设计需求。除此之外,运行于大电流、强磁场环境的超导磁体需要承受高的电磁负载,因此,对于超导电缆的结构设计需要使其具有高强度,以抵抗导体在运行过程中的电磁负载,避免或者降低其在高电磁负载下的运行性能衰退现象。

技术实现要素:

3.为了解决这些问题,本发明提出了一种用于超导磁体的小弯曲半径低损耗柔性支撑超导电缆,其具有高柔韧性,易弯曲,且下临界弯曲直径与导体外径比率可以达到6(弯曲直径/导体外径)以上性能无衰退;此外,该导体结构设计采用高强度不锈钢材料制成的螺旋型管作为中心通道,在确保导体的横向刚度,使其能够抵抗高复载电磁应力的作用的同时,满足中心留有冷却通道的需求,其在应用过程中能够实现从电缆内部迫流冷却,具有易冷却且需求冷却介质少的特点,使得其适用于未来聚变堆、强磁场、加速器等装置在内的多领域大电流、强磁场应用。

4.本发明能满足超导导体在大型超导磁体制造和应用过程中的小曲率半径弯曲、高电磁负载以及提供冷却介质通道等在内的多种应用需求问题。

5.本发明的技术方案为:一种用于超导磁体的小弯曲半径低损耗柔性支撑超导电缆,由内至外依次包括中心冷却管、电缆稳定层,超导层以及电缆保护层;

6.其中,所述的中心冷却管为螺旋管,所述螺旋管的管线外表面设置为具有第一预

定宽度(2

‑

10mm)的平整的表面,在平整表面的两侧为圆角结构,可以称之为“鱼背形”结构;在所述螺旋管平整的外表面以第一预定的小角度绕制有高导电带材组成的电缆稳定层,电缆稳定层的带材之间轴向上留有预定间隙;在所述电缆稳定层上以第二预定小角度绕制有所述超导层,超导层的带材之间轴向上也留有预定间隙;所述第一预定小角度和第二预定小角度为:35

‑

60度;

7.且螺旋管外表面管线之间留有第二预定宽度的缝隙,且所述缝隙值小于稳定层所采用的带材宽度;通过所述缝隙以及电缆稳定层、超导层的预定间隙,使得冷却介质在超导电缆的超导层和稳定层之间进行流通,以使得冷却介质能够直接接触到超导层和电缆稳定层。

8.其中,所述的中心冷却管设计采用螺旋管结构,以便于冷却介质在超导电缆的超导层和稳定层之间进行流通;所述的电缆稳定层和超导层均为多层带材围绕中心冷却管螺旋绕制结构,且在螺旋管的外侧首先绕制1至2层的电缆稳定层以方便超导层的绕制,其他需求稳定层可以分布于超导层的内侧、外侧或者两者可以间隔分布;

9.进一步的,所述的电缆稳定层和超导层均为多层带材围绕中心冷却管螺旋绕制结构,且在螺旋管的外侧首先绕制一至多层的稳定层以方便超导层的绕制,其他电缆稳定层分布于超导层的内侧、外侧或者两者间隔分布。

10.进一步的,所述超导导体制成单缆结构或多级电缆结构,所述单缆结构包括中心冷却管、电缆稳定层和超导层,所述多个单缆结构扭绞复合得到多级电缆结构。

11.进一步的,所述小弯曲半径是指电缆下临界弯曲直径与导体外径比率≥6。

12.进一步的,所述中心螺旋管材料为高强度无磁金属材料,如316l/ln不锈钢,且螺旋结构中的空隙轴向宽度小于绕制带材的宽度。

13.进一步的,所述电缆每层稳定层和超导层绕制单根带材或者多根带材。

14.进一步的,所述电缆稳定层材料为高导电无氧铜带材,紧邻于中心螺旋管外侧层加工为平整的表面;紧邻于中心螺旋管外侧层主要起改善螺管表面状态的作用,其他层主要用于确保电缆在运行条件下的稳定性裕度;所述的中心螺线管的截面形状为圆形或方形、矩形、椭圆形。

15.进一步的,所述电缆保护层为在所述单缆结构或者多级电缆外侧叠包的金属层或者挤塑的金属套管结构;所述金属套管采用具有高强度的无磁金属带材或者金属管材,若采用金属带材则将其在电缆外侧加压叠包绕制,若采用金属管材则通过挤塑成型使得其与电缆紧密接触以使电缆处于一定的紧压状态。

16.根据本发明的另一方面,还提出一种用于超导磁体的小弯曲半径低损耗柔性支撑超导电缆,包括如下步骤:

17.步骤1:制作中心冷却管,选用宽度在2

‑

10mm,厚度在0.5

‑

2mm的高强度金属带进行螺旋绕制,以形成具体所需尺寸的中心螺旋管,螺旋管的空隙值为选用螺旋管节距的5%

‑

30%;采用的高强度金属带材挤压或者拉拔的方式进行制造;

18.步骤2:制作电缆稳定层:首先在螺旋管的外侧螺旋绕制1至2层厚度在0.5mm

‑

1mm的高纯无氧铜带材,每层绕制单根或者多根带材,绕制带材之间的间隙值具体尺寸控制在0.5mm

‑

2mm;相邻层绕制方向相反;

19.步骤3:制作超导层:在上述步骤2的基础上,采用宽度为1mm

‑

5mm的超导带材围绕

中心冷却管进行螺旋绕制,带材的绕制角度控制在35

°‑

60

°

,绕制过程张力控制在3n

‑

15n,单层绕制单根或者多根超导带材,多根带材之间的间隙分布均匀且须满足最小弯曲半径需求,相邻层绕制方向相反,超导层绕制过程中需要关注的是超导带材的应变载流性能特性,需根据具体采用的超导带材的结构特点来选择超导带材的特定面来面向内部的中心冷却管进行绕制,例如采用基底厚度为50μm的rebco超导带材,则要求其超导层面向内部中心冷却管,基底层朝外;

20.步骤4:制作保护层:根据具体的结构设计,保护层4选择叠包的无磁性金属带材或者挤塑的无磁性金属管材,若选用叠包的金属带材结构,要求叠包率控制在20%以上,若选用挤塑金属管材,要求控制装配间隙在2mm

‑

4mm,叠包带材或者金属管材的厚度要求控制在大于等于1mm。

21.进一步,将上述电缆制多级缆,具体包括将多个电缆单缆的一端固定后进行扭绞,绞制过程中张力不超过150n,扭绞节距lp大于100mm;然后制作保护层。

22.本发明的有益效果是:

23.与现有电缆结构设计相比,本发明所述的超导导体通过将超导带材沿着中心螺旋管进行螺旋绕制,可以有效的提高电缆的柔韧性,使得电缆具有优异的弯曲性能,消除或大幅度降低大型超导磁体电缆多级扭绞或者弯曲的过程中出现的临界载流性能衰退的问题;此外,螺旋管的中心孔结构用于电缆冷却介质的流通,并且螺旋管结构中均布的间隙可使得冷却介质流入绕制的电缆稳定层和超导层,由此其可用于解决密绕或者堆叠结构中的电缆无冷却通道或者外部冷却效果差的问题。

附图说明

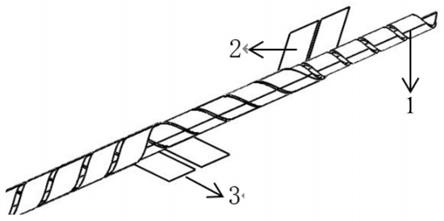

24.图1为基于高温超导带材的单缆三维结构示意图;

25.图2为基于高温超导带材的单缆截面结构示意图;

26.图3为基于高温超导带材的三单缆扭绞电缆截面结构示意图;

27.图4为圆形截面中心螺旋管三维结构示意图;

28.图5为方形截面中心螺旋管三维结构示意图;

29.图6为矩形截面中心螺旋管三维结构示意图;

30.图7为椭圆形截面中心螺旋管三维结构示意图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅为本发明的一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域的普通技术人员在不付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

32.参考图1,本实施例提供了一种基于超导带材的超导电缆,包括中心冷却管1、围绕中心冷却管1螺旋绕制的电缆稳定层2和超导层3;结合图2和图3,所述电缆可以直接由单缆组成,或者由三个及以上的多个单缆扭绞而成,电缆的外侧设置有电缆保护层4。

33.本实施例通过将中心冷却管采用螺旋管制作的超导电缆,能够在其外侧绕制多层超导层3和电缆稳定层2;所述的中心冷却管为螺旋管,所述螺旋管的管线外表面设置为具

有第一预定宽度(2

‑

10mm)的平整的表面,在平整表面的两侧为圆角结构,可以称之为“鱼背形”结构,以免在电缆制作或者应用过程中冷却管边角处损伤外部绕制带材,如图4所示;在所述螺旋管平整的外表面以第一预定的小角度绕制有高导电带材组成的电缆稳定层,电缆稳定层的带材之间轴向上留有预定间隙;在所述电缆稳定层上以第二预定小角度绕制有所述超导层,超导层的带材之间轴向上也留有预定间隙;所述第一预定小角度和第二预定小角度为:35

‑

60度;

34.且螺旋管外表面管线之间留有第二预定宽度的缝隙,且所述缝隙值小于稳定层所采用的带材宽度;通过所述缝隙以及电缆稳定层、超导层的预定间隙,使得冷却介质在超导电缆的超导层和稳定层之间进行流通,以使得冷却介质能够直接接触到超导层和电缆稳定层。通过上述设计,克服了现有的基于超导带材的电缆结构设计不易冷却的问题,能够使得冷却介质与超导层3及电缆稳定层2充分接触,确保了电缆设计工程电流密度的同时,提高了其冷却效率和运行稳定性;

35.此外,本发明的一种用于超导磁体的小弯曲半径低损耗柔性支撑超导电缆,具有高柔韧性,易弯曲,相对于现有的包含堆叠型电缆在内的各种电缆结构设计能够大幅度的提高其弯曲性能,且下临界弯曲直径与导体外径比率可以达到6(弯曲直径/导体外径)以上性能无衰退,从而能够使其应用于具有小曲率半径弯曲需求的超导磁体系统,能够满足具有弯曲半径在15mm以上的小半径弯曲和多级绞缆工艺的大型超导磁体应用需求。

36.所述电缆稳定层2和超导层3分别由多层高导电铜带和多层超导带材围绕中心冷却螺旋管绕制而成,单层可以具有多根高导电铜带,相邻层绕制方向可以相同或者相反,且稳定层可以位于超导层的内侧、外侧或者两者间隔分布;

37.所述中心冷却管1除了是采用螺旋结构管材外,其螺旋结构可以按照具体的应用需求选择圆形截面、方形截面、矩形截面或者椭圆形截面结构;

38.所述电缆保护层4位于单缆或由多个单缆进行多级扭绞的复合电缆外侧,其可以是无磁性金属带材(如铜或者不锈钢带等)的叠包结构或者是通过挤塑成型的无磁性金属管材结构,以保护超导电缆免于后续操作中带来的机械损伤。

39.根据本发明的另一个实施例,提出一种用于超导磁体的小弯曲半径低损耗柔性支撑超导电缆,参考图1和图2,具体包括如下步骤:

40.步骤1:制作中心冷却管,选用宽度在2

‑

10mm,厚度在0.5

‑

2mm的高强度金属带进行螺旋绕制,以形成具体所需尺寸的中心螺旋管,且带材螺旋外侧两边为圆角结构,螺旋管的空隙值为选用螺旋管节距的5%

‑

30%;采用的高强度金属带材挤压或者拉拔的方式进行制造;

41.步骤2:制作电缆稳定层:首先在螺旋管的外侧螺旋绕制1至2层厚度在0.5mm

‑

1mm的高纯无氧铜带材,每层绕制单根或者多根带材,绕制带材之间的间隙值具体尺寸控制在0.5mm

‑

2mm;相邻层绕制方向相反;

42.步骤3:制作超导层:在上述步骤2的基础上,采用宽度为1mm

‑

5mm的超导带材围绕中心冷却管进行螺旋绕制,带材的绕制角度控制在35

°‑

60

°

,绕制过程张力控制在3n

‑

15n,单层绕制单根或者多根超导带材,多根带材之间的间隙分布均匀且须满足最小弯曲半径需求,相邻层绕制方向相反,超导层绕制过程中需要关注的是超导带材的应变载流性能特性,需根据具体采用的超导带材的结构特点来选择超导带材的特定面来面向内部的中心冷却

管进行绕制,例如采用基底厚度为50μm的rebco超导带材,则要求其超导层面向内部中心冷却管,基底层朝外;

43.步骤4:制作保护层:根据具体的结构设计,保护层4选择叠包的无磁性金属带材或者挤塑的无磁性金属管材,若选用叠包的金属带材结构,要求叠包率控制在20%以上,若选用挤塑金属管材,要求控制装配间隙在2mm

‑

4mm,叠包带材或者金属管材的厚度要求控制在大于等于1mm。

44.根据本发明的实施例,如本发明中采用外径尺寸为5mm的中心冷却螺旋管进行超导电缆的绕制,绕制多层超导带材后电缆的外径约为6mm,则其下临界弯曲直径可以达到30mm以上,绕制超导带材的临界载流性能无衰退。在电缆结构参数设计过程中,带材间隙值的设置会考虑到弯曲的情况,在电缆弯曲至其应用于某一超导磁体结构设计的最小弯曲半径时,相邻带材之间仍保留有一定的间隙值,以避免相邻带材之间出现相互挤压造成超导带材损伤,且同时保证低温冷却介质的传输。

45.根据本发明的又一个实施例,进一步提出一种用于超导磁体的小弯曲半径低损耗柔性支撑易冷却多级超导电缆,参考图3,具体包括如下步骤:

46.步骤1:单缆制作:参考以上单缆实现方法中的步骤1至3完成基于超导带材的单缆绕制;

47.步骤2:多级缆制作:根据具体的多级缆结构设计,将需求的多个单缆的一端固定后进行扭绞,绞制过程中张力不超过150n,扭绞节距lp大于100mm;

48.步骤3:保护层4制作:参考以上单缆实现方法中的步骤4完成电缆保护层4的制作。

49.根据本发明的一个实施例,如图4

‑

7所示,为中心螺旋管三维结构示意图,可以将中心螺旋管设计为,圆形截面、方形截面、矩形截面或者椭圆形截面。

50.尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领域的技术人员理解本发明,且应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1