一种智慧能源用轻型电缆的制作方法

1.本发明属于电缆技术领域,具体涉及一种智慧能源用轻型电缆。

背景技术:

2.随着我国经济的快速发展,特殊环境或特殊用途的电缆市场需求日渐旺盛,因使用场合的特殊性,不仅对电缆的质量要求越来越高,还对电缆的自身重量提出了更高的要求,电缆运行过程中的散热性也成为考量标准之一,目前现有的电缆已经不能满足市场的需求。

3.此外,目前的电缆会将多种缆芯、线芯等组合在一个电缆结构中,缆芯线芯之间易存在摩擦损耗,缆芯、线芯间会因挤压而产生的变形,影响电缆的正常工作。

技术实现要素:

4.为解决现有技术中的问题,本发明的目的在于提供一种智慧能源用轻型电缆。

5.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

6.一种智慧能源用轻型电缆,包括由内至外依次设置的缆芯、绕包层、阻水层、屏蔽加强层和外护层,所述缆芯包括弹性骨架、位于弹性骨架内部中心位置的主线芯组及位于弹性骨架外部与绕包层之间的若干组不相互接触的控制线芯组,所述弹性骨架上具有若干个连续的凸起,弹性骨架外部且位于每相邻两个凸起之间设置一组控制线芯组,主线芯组包括由若干个主线芯绞合而成的中心线芯及由内至外依次包覆于中心线芯外部的发泡填充层、屏蔽保护层和聚酯隔离带,主线芯之间设置散热管,主线芯通过散热管进行两两隔开。

7.进一步的,所述弹性骨架呈六边棱形结构,弹性骨架内填充发泡弹性体材料,弹性骨架上均匀布置有六个连续的凸起,每相邻两个凸起之间且位于弹性骨架外部与绕包层之间设置一组控制线芯组。

8.进一步的,每组控制线芯组均包括由三个控制线芯绞合而成的控制芯及包覆于控制芯外部的隔离带,对绞节距为50~60mm,所述控制线芯的导体外部挤包厚度为0.4~0.5mm的绝缘层。

9.进一步的,所述主线芯设有三个,绞合节距控制在100~120mm,所述散热管包括位于缆芯中心位置的中心散热管及位于中心散热管外围并均匀排布的三个二号散热管,主线芯与中心散热管和二号散热管相接触并通过二号散热管进行两两隔开。

10.进一步的,所述屏蔽保护层包括单边展翅铜箔金属带和若干个镀锡引流线,所述镀锡引流线设置于发泡填充层与单边展翅铜箔金属带之间,镀锡引流线与单边展翅铜箔金属带金属面相接触。

11.进一步的,所述单边展翅铜箔金属带采用单边展翅铜箔的金属带,金属带厚度为0.04~0.05mm,宽带为20~25mm,金属搭盖率20~25%。

12.进一步的,所述镀锡引流线采用若干根丝径为0.145~0.150mm的镀锡铜丝绞合而

成,绞合节距为16~20mm。

13.进一步的,所述绕包层采用薄型聚酯隔离绕包带绕包而成,所述薄型聚酯隔离绕包带的厚度为0.025~0.030mm,宽度为35~40mm,薄型聚酯隔离绕包带的搭盖率15~20%。

14.进一步的,所述屏蔽加强层采用规格为400d~600d的芳纶丝与丝径为0.10~0.12mm的镀锡铜丝混合编织而成,编织角度为40

°

~50

°

,编织密度80~85%。

15.进一步的,所述弹性骨架的最薄点厚度不小于2.0mm,所述发泡填充层的厚度为1.0~1.2mm,所述阻水层的厚度为1.0~1.2mm,所述外护层的厚度为1.5~1.8mm。

16.进一步的,所述发泡填充层和弹性骨架分别由可发泡的弹性体材料挤出而成,按重量份数计,可发泡的弹性体材料包括以下组份:三元乙丙橡胶60~70份、聚丙烯20~30份,加工助剂60~110份,挤出温度控制在170~190℃。

17.进一步的,所述发泡填充层的挤出温度为:

18.第一区170℃;第二区175℃;第三区180℃;第四区185℃;第五区190℃;第六区192℃。

19.与现有技术相比,本发明的有益效果为:

20.(1)本发明的若干组控制线芯组分布在六边菱形结构的弹性骨架外部空隙中,每组控制线芯组均采用三个控制线芯对绞,每组控制线芯组的对绞节距各不相同,并且对绞节距控制在50~60mm,且在绞合后绕包一层隔离带,不仅提高了控制线芯的滑动性,还减少了控制线芯之间的摩擦损耗;控制线芯组六等分均匀、间隔分布,不仅保证了电缆在使用过程中的稳定性,还提高了电缆的圆整性,同时还减少了因线芯间挤压而产生的变形;

21.(2)本发明的六边菱形的弹性骨架内设有绞合的主线芯和散热管且外部依次设有发泡填充层、镀锡铜丝编织的屏蔽保护层和聚酯隔离带,主线芯与散热管的绞合节距控制在100~120mm,弹性骨架中心采用主线芯及发泡弹性体材料作为填充,不仅提高了电缆的圆整性,还保证了电缆的柔软性,同时减少或防止了电缆正常运行时主线芯产生的电场对周围控制线芯的干扰,加快了线芯间散热性并减轻了自身的重量,提高了电缆的使用寿命;

22.(3)本发明的主线芯间通过散热管互相支撑隔开,不仅加快主线芯间的散热性,还提高了主线芯间的滑动性,减小了主线芯间的磨损,同时减轻了电缆自身的重量;

23.(4)本发明的弹性骨架采用发泡弹性体材料填充,不仅增加了主线芯与控制线芯间的距离,并提高了电缆运行发热时快速的散热性;

24.(5)本发明的发泡填充层采用可发泡的弹性体材料制成,不仅为了保证电缆的圆整性,同时还减少了整个电缆自身的重量;

25.(6)本发明的阻水层采用耐水高分子聚合物材料制成,改善了在潮湿环境下外界对内部电缆运行时电性能影响;

26.(7)本发明的屏蔽加强层采用镀锡铜丝与芳纶丝混合编织而成,编织角度为40

°

~50

°

,编织密度80~85%,减少了外界对内部的干扰性,同时提高了电缆弯曲时的抗拉性;

27.(8)本发明的外护层采用丁腈聚氯乙烯混合物制成,具有良好的耐油性、耐磨性及柔软性,提高了电缆表面的光滑度。

附图说明

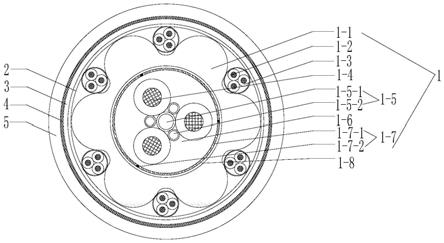

28.图1为本发明的结构示意图;

29.其中,1

‑

缆芯;1

‑

1、弹性骨架;1

‑

2、控制线芯;1

‑

3、隔离带;1

‑

4、主线芯;1

‑

5、散热管;1

‑5‑

1、中心散热管;1

‑5‑

2、二号散热管;1

‑

6、发泡填充层;1

‑

7、屏蔽保护层;1

‑7‑

1、单边展翅铜箔金属带;1

‑7‑

2、镀锡引流线;1

‑

8、聚酯隔离带;2、绕包层;3、阻水层;4、屏蔽加强层;5、外护层。

具体实施方式

30.下面对本发明的实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

31.如图1所示,一种智慧能源用轻型电缆,包括由内至外依次设置的缆芯1、绕包层2、阻水层3、屏蔽加强层4和外护层5,缆芯1包括弹性骨架1

‑

1、位于弹性骨架1

‑

1内部中心位置的主线芯组及位于弹性骨架1

‑

1外部与绕包层2之间的若干组不相互接触的控制线芯组,弹性骨架1

‑

1内填充发泡弹性体材料,弹性骨架1

‑

1上具有若干个连续的凸起,弹性骨架1

‑

1的最薄点厚度不小于2.0mm,弹性骨架1

‑

1外部且位于每相邻两个凸起之间设置一组控制线芯组,主线芯组包括由若干个主线芯1

‑

4绞合而成的中心线芯及由内至外依次包覆于中心线芯外部的发泡填充层1

‑

6、屏蔽保护层1

‑

7和聚酯隔离带1

‑

8,发泡填充层1

‑

6的厚度为1.0~1.2mm,主线芯1

‑

4之间设置散热管1

‑

5,主线芯1

‑

4通过散热管1

‑

5进行两两隔开。

32.每组控制线芯组均包括由若干个控制线芯1

‑

2绞合而成的控制芯及包覆于控制芯外部的隔离带1

‑

3,对绞节距为50~60mm,控制线芯的导体外部挤包厚度为0.4~0.5mm的绝缘层。

33.主线芯1

‑

4设有若干个,绞合节距控制在100~120mm,散热管1

‑

5包括位于缆芯1中心位置的中心散热管1

‑5‑

1及位于中心散热管1

‑5‑

1外围并均匀排布的若干个二号散热管1

‑5‑

2,每个主线芯1

‑

4均与中心散热管1

‑5‑

1和二号散热管1

‑5‑

2相接触,主线芯1

‑

4通过二号散热管1

‑5‑

2进行两两隔开。

34.屏蔽保护层1

‑

7包括单边展翅铜箔金属带1

‑7‑

1和若干个镀锡引流线1

‑7‑

2,镀锡引流线1

‑7‑

2设置于发泡填充层1

‑

6与单边展翅铜箔金属带1

‑7‑

1之间,镀锡引流线1

‑7‑

2与单边展翅铜箔金属带1

‑7‑

1金属面相接触。

35.单边展翅铜箔金属带1

‑7‑

1采用单边展翅铜箔的金属带,金属带厚度为0.04~0.05mm,宽带为20~25mm,金属搭盖率20~25%。

36.镀锡引流线1

‑7‑

2采用若干根丝径为0.145~0.150mm的镀锡铜丝绞合而成,绞合节距为16~20mm。

37.绕包层2采用薄型聚酯隔离绕包带绕包而成,薄型聚酯隔离绕包带的厚度为0.025~0.030mm,宽度为35~40mm,搭盖率15~20%。

38.阻水层3的厚度为1.0~1.2mm。

39.屏蔽加强层4采用规格为400d~600d的芳纶丝与丝径为0.10~0.12mm的镀锡铜丝混合编织而成,编织角度为40

°

~50

°

,编织密度80~85%。

40.外护层5的厚度为1.5~1.8mm。

41.实施例1

42.如图1所示,一种智慧能源用轻型电缆,包括由内至外依次设置的缆芯1、绕包层2、阻水层3、屏蔽加强层4和外护层5;缆芯1包括呈六边菱形结构的弹性骨架1

‑

1和设于弹性骨

架1

‑

1形成的六个凸起外的若干组控制线芯组,弹性骨架1

‑

1内填充发泡弹性体材料,每组控制线芯组均采用3个控制线芯1

‑

2绞合而成且在绞合后的控制线芯1

‑

2外侧包覆采用薄型聚酯隔离带制成的隔离带1

‑

3;弹性骨架1

‑

1中心设有三个绞合的主线芯1

‑

4,主线芯1

‑

4之间设有散热管1

‑

5,主线芯1

‑

4通过散热管1

‑

5两两隔开,绞合后的主线芯1

‑

4外挤包发泡填充层1

‑

6,发泡填充层1

‑

6外设有屏蔽保护层1

‑

7,屏蔽保护层1

‑

7外设有聚酯隔离带1

‑

8。

43.为了提升散热性,本发明的散热管5包括位于缆芯1中心位置的中心散热管1

‑5‑

1及位于中心散热管1

‑5‑

1外围并均匀排布的三个二号散热管1

‑5‑

2,形成正三角形结构,三个主线芯1

‑

4均匀分布在中心散热管1

‑5‑

1周围,主线芯1

‑

4与中心散热管1

‑5‑

1及二号散热管1

‑5‑

2相接触,三个主线芯1

‑

4由三个二号散热管1

‑5‑

2两两隔离,减少了主线芯1

‑

4间的磨损。

44.作为具体的一种实施方式,中心散热管1

‑5‑

1及三个二号散热管1

‑5‑

2外部均由内至外设置加强纤维层和外绝缘,外绝缘厚度为0.1~0.3mm。

45.屏蔽保护层1

‑

7由单边展翅铜箔金属带1

‑7‑

1和镀锡引流线1

‑7‑

2而成,用于防止电缆正常运行时主线芯1

‑

4产生的电场对周围控制线芯1

‑

2的干扰,同时保护电缆工作时电气连续性。

46.单边展翅铜箔金属带1

‑7‑

1采用单边展翅铜箔的金属带,金属带厚度为0.04~0.05mm,宽带为20~25mm,金属搭盖率20~25%,保证了屏蔽层100%的覆盖,屏蔽效果好,单边展翅铜箔金属带重量轻,减少了电缆自身重量。

47.镀锡引流线1

‑7‑

2采用三等分均匀分布,镀锡引流线1

‑7‑

2采用12根丝径为0.145~0.150mm的镀锡铜丝绞合而成,绞合节距为16~20mm,与单边展翅铜箔金属带1

‑7‑

1金属面相接触,确保屏蔽层电气连续性。

48.绕包层2采用薄型聚酯隔离绕包带绕包而成,薄型聚酯隔离绕包带的厚度为0.025~0.030mm,宽度为35mm~40mm,薄型聚酯隔离绕包带的搭盖率15~20%,减少了电缆的外径并改善了线芯与填充间的滑动性。

49.阻水层3采用耐水高分子聚合物材料制成,阻水层3的厚度为1.0~1.2mm,改善了在潮湿环境下外界对内部电缆运行时电性能影响。

50.屏蔽加强层4由规格为400d的芳纶丝与丝径为0.12mm的镀锡铜丝混合编织而成,编织角度为40

°

~50

°

,编织密度80~85%,减少了外界对内部的干扰性,同时提高了电缆弯曲时的抗拉性。

51.外护层5由丁腈聚氯乙烯制成,具有良好的耐油性、耐磨性及柔软性,提高了电缆表面的光滑度,外护层5的厚度为1.5~1.8mm。

52.一种智慧能源用轻型电缆的制备方法,包括以下步骤:

53.s1:制作控制线芯1

‑

2、主线芯1

‑

4和六边菱形的弹性骨架1

‑

1;

54.控制线芯1

‑

2的导体、主线芯1

‑

4的导体分别采用超六类镀锡铜丝分股绞合而成,控制线芯1

‑

2的导体、主线芯1

‑

4的导体为高精密级材料,具有防腐蚀性、高导电性;

55.s1

‑

1:在控制线芯1

‑

2的导体外挤出绝缘层,绝缘层平均厚度0.4~0.5mm,挤出方式采用挤压式;

56.s1

‑

2:将三个挤出绝缘层的控制线芯1

‑

2三芯对绞,对绞节距控制在50~60mm,并在绞合后的控制线芯1

‑

2外绕包隔离带1

‑

3,形成一组控制线芯组,提高了控制线芯1

‑

2的滑

动性,减少了控制线芯1

‑

2之间摩擦损耗;

57.s1

‑

3:在主线芯1

‑

4的导体外挤出绝缘,绝缘平均厚度为0.6~0.7mm,挤出方式采用挤压式;

58.s1

‑

4:制作散热管1

‑

5;

59.s1

‑

5:将挤出绝缘的主线芯1

‑

4均匀三等分排列在中心散热管1

‑5‑

1的周围,且主线芯1

‑

4与二号散热管1

‑5‑

2相接触,三个主线芯1

‑

4由三个二号散热管1

‑5‑

2两两隔离,三个主线芯1

‑

4的绞合节距控制在100~120mm,绞合后的主线芯1

‑

4外部挤包发泡填充层1

‑

6作为填充,在发泡填充层1

‑

6外设置屏蔽保护层1

‑

7,屏蔽保护层1

‑

7外包覆聚酯隔离带1

‑

8;

60.s2:将步骤s1

‑

2中得到的由控制线芯1

‑

2绞合得到的六组控制线芯组分别设置在六边菱形的弹性骨架1

‑

1形成的六个凸起区域外,形成均匀分布形态;将步骤s1

‑

5中得到的缆芯1结构作为填充设置在弹性骨架1

‑

1内部中心,弹性骨架1

‑

1内的填充采用发泡弹性体材料,制成缆芯1;

61.s3:在缆芯1外侧设置绕包层2;

62.s4:在绕包层2外侧设置阻水层3;

63.s5:在阻水层3外侧设置采用芳纶丝与镀锡铜丝混合编织而成的屏蔽加强层4;

64.s6:在屏蔽加强层4外部挤包外护层5。

65.发泡填充层1

‑

6平均厚度为1.0~1.2mm,弹性骨架1

‑

1最薄点不小于2.0mm,挤出方式采用挤压式,发泡弹性体材料密度不大于1.0g/cm3,减轻了整个电缆的自身重量,提高了电缆使用寿命。

66.阻水层2平均厚度为1.0~1.2mm、外护层5平均厚度为1.5~1.8mm,挤出方式采用半挤压式,增加了外护层5与阻水层2的紧密性,提高了外护层5对电缆表面保护性。

67.发泡填充层1

‑

6和弹性骨架1

‑

1分别由可发泡的弹性体材料制成,按重量份数计,可发泡的弹性体材料包括以下组份:

68.三元乙丙橡胶60~70份、聚丙烯20~30份,加工助剂60~110份。

69.加工助剂包括交联剂、分散剂、防老化剂等,当以一定速度挤出时,可发泡的弹性体材料的发泡度与挤出温度关系密切。

70.挤出速度为10m/min,挤出温度控制在170~190℃之间时,实测密度为0.88g/cm3,小于1.0g/cm3,实测发泡孔径达到0.095mm,表面光滑、弯曲性能好、回弹性好,第一区至第六区的挤出温度分别为:

71.第一区170℃;第二区175℃;第三区180℃;第四区185℃;第五区190℃;第六区192℃。

72.对比例1

73.本对比例1与实施例1的区别在于,可发泡的弹性体材料的挤出温度不同,第一区至第六区的挤出温度分别为:

74.第一区165℃;第二区180℃;第三区195℃;第四区200℃;第五区210℃;第六区220℃。

75.对比例1的可发泡的弹性体材料的挤出温度高、实测密度小(0.8g/cm3),发泡度过度,实测发泡孔径达到0.119mm,表面有大量气泡、弯曲性能好、回弹性差。

76.对比例2

77.本对比例2与实施例1的区别在于,可发泡的弹性体材料的挤出温度不同,第一区至第六区的挤出温度分别为:

78.第一区155℃;第二区160℃;第三区160℃;第四区165℃;第五区170℃;第六区170℃。

79.对比例2的可发泡的弹性体材料的挤出温度低、实测密度大(1.05g/cm3),发泡度不足,实测发泡孔径达到0.08mm,表面毛糙、弯曲性能差。

80.从实施例1及对比例1

‑

2的结果可知,选择合适的挤出温度,保证了材料表面的光滑度,提升了材料利用率,并保证相邻层之间的滑动性,同时还能减轻电缆自身重量。

81.本发明未具体描述的部分采用现有技术即可,在此不做赘述。

82.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1