可挠电极及其制造方法与流程

1.本发明是关于一种可挠电极及其制造方法,特别是关于一种包含无机硅酸盐矿物和有机高分子的可挠电极及其制造方法。

背景技术:

2.近年来穿戴式电子装置,例如软性显示器、电子皮肤、智能衣着、智能手表等技术已逐渐普及,这些穿戴式电子装置会穿戴在人体上与人体衣物甚至皮肤直接接触。因此,相较于传统可携式电子装置,此类穿戴式电子装置的电池或储能元件除了必须考量能量密度外,还需着重其安全性与无毒性。

3.除了终端产品本身的无毒性之外,当前环保议题随着社群媒体的普及已在全球各国发酵,因而直接或间接地促使各国政府持续推动其境内制造业的升级。亦即不单是制造出的成品必须对人体没有危害,甚至在整个制造过程中也必须尽可能朝低耗能(低碳)与低环境危害的方向发展,这对制造业来说是极大的挑战。

技术实现要素:

4.本发明是针对当前穿戴式电子装置所使用的电池或储能元件的电极提出改良,相较于现有技术具有较低耗能与较低环境危害的优点,尤其本发明仅使用水做为溶剂,无有机溶剂残留等安全疑虑。

5.本发明所提出的可挠电极包含无机硬质材料与有机软质基材。无机硬质材相畴包含多个硅酸盐层块和第一电化学活性质。有机软质基材包含导电高分子与粘结剂,其中粘结剂具有水溶性与离子传导性。多个硅酸盐层块分散聚集形成开孔式楼板

‑

坡道支架结构并嵌设于有机相内,而构成无机硬质材料与有机软质基材相互贯穿的网络结构电极。各硅酸盐层块包含多个硅酸盐晶板相互堆叠,所述硅酸盐晶板的堆叠方向实质上平行于该电极的厚度方向。

6.在上述可挠电极的部分实施例中,至少一部分的所述多个硅酸盐晶板的表面吸附有第一电容活性物质,该第一电容活性物质是选自过渡金属离子。

7.在上述可挠电极的部分实施例中,该第一电容活性物质是选自过渡金属离子、将过渡金属离子还原所形成的过渡金属氧化物纳米粒子及其组合所构成的群组。

8.在上述可挠电极的部分实施例中,该硅酸盐晶板厚度约1纳米,且平均粒径是在100至300纳米的范围间。

9.在上述可挠电极的部分实施例中,该粘结剂是选自水溶性聚电解质高分子材料,例如pva、peo、pvac、pvp及其组合所构成的群组。

10.在上述可挠电极的部分实施例中,该有机软质材相畴内亦可包含第二电容活性物质,该第二电容活性物质是选自过渡金属纳米粒子、过渡金属氧化物及其组合所构成的群组。

11.在上述可挠电极的部分实施例中,该第二电容活性物质是选自氧化锰或氧化钒等

过渡金属氧化物。

12.本发明所提出的可挠电极的制造方法包含以下步骤:(a)提供硅酸盐晶板、粘结剂材料以及导电高分子材料,其中硅酸盐晶板的含量是在25wt%至35wt%的范围间,粘结剂的含量是在15wt%至25wt%的范围间,导电高分子材料的含量是在45wt%至55wt%的范围间;(b)将硅酸盐晶板均匀分散于水中而形成一悬浮液;(c)将步骤(a)的该粘结剂与该导电高分子材料均匀混合于步骤(b)的悬浮液中形成一混合溶液,该水溶液的粘度是在50至500mpa.s的范围间;(d)将该混合溶液注入一模具中或涂布于一模板上后予以干燥。

13.在上述可挠电极的制造方法的部分实施例中,于步骤(a)之前还包含:将该硅酸盐晶板浸泡于体积莫尔浓度1m的第一电容活性物质盐类溶液中;及将浸泡有该硅酸盐晶板的该第一电容活性物质盐类溶液通过一筛网以取得表面吸附有第一电容活性物质的该硅酸盐晶板。

14.在上述可挠电极的制造方法的部分实施例中,该第一电容活性物质盐类是过渡金属盐类。

15.在上述可挠电极的制造方法的部分实施例中,该第二电容活性物质盐类是选自锰酸盐、钒酸盐或锰酸盐与钒酸盐的混合物。

16.在上述可挠电极的制造方法的部分实施例中,该硅酸盐晶板硅酸盐晶板的平均粒径是在100至400纳米的范围间。

17.在上述可挠电极的制造方法的部分实施例中,该硅酸盐晶板是于室温下浸泡于该电容活性物质溶液中大于12小时,时间长短视阳离子交换能力(cationic exchange capacity)而定。

18.在上述可挠电极的制造方法的部分实施例中,该粘结剂是选自pva、peo、pvac、pvp及其组合所构成的群组。

19.在上述可挠电极的制造方法的部分实施例中,于步骤(d)之后还包含:以电镀法导入第二电容活性物质于该有机软质基材中。

20.在上述可挠电极的制造方法的部分实施例中,该第二电容活性物质是选自氧化锰或氧化钒等过渡金属氧化物。

附图说明

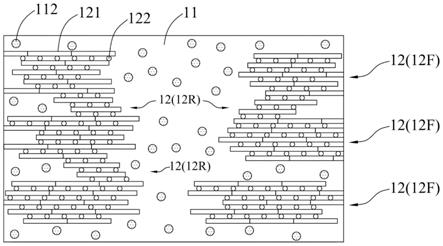

21.图1为本发明的第一实施例的可挠电极的微结构示意图(1);

22.图2为本发明的第一实施例的可挠电极的微结构示意图(2);

23.图3a为沿图2的aa剖面线的剖面示意图;

24.图3b为沿图2的bb剖面线的剖面示意图;

25.图3c为沿图2的cc剖面线的剖面示意图;

26.图3d为沿图2的dd剖面线的剖面示意图;

27.图4为本发明的第二实施例的剖面示意图,其绘示出硅酸盐晶板的层间吸附有第一电容活性物质;

28.图5为本发明的第三实施例的剖面示意图,其绘示出有机软质基材包含有第二电容活性物质;

29.图6为本发明的第四实施例的剖面示意图,其绘示出硅酸盐晶板的层间吸附有第

一电容活性物质,且有机软质基材包含有第二电容活性物质;

30.图7为本发明的可挠电极以x光显微术所成像的电极剖面图。

31.【符号说明】

32.10:可挠电极

33.11:有机软质基材

34.112:第二电容活性物质

35.12:硅酸盐层块

36.12f:楼板

37.12r:坡道

38.121:硅酸盐晶板

39.122:第一电容活性物质

40.m1:局部区域

41.m2:局部区域

具体实施方式

42.以下各实施例中,“上”或“下”仅仅是用来说明其在附图中所呈现的方位,并非限制其实际位向。

43.无机片状材料(例如地壳大量存在的粘土矿、云母矿等硅酸盐矿物)具有厚度薄但形状不规则的共同特征。

44.在本发明的配方中,混合悬浮溶液包含有机相材料(导电高分子和粘结剂)和无机片状材料(例如地壳大量存在的粘土矿、云母矿等硅酸盐矿物)所混合而成。在混合悬浮溶液的溶剂挥发过程中,有机相材料和无机材料彼此会自身聚集形成微相分离相畴,也就是富无机材料相畴(inorganic

‑

rich phase domains)和富有机材料相畴(organic

‑

rich phase domains)。

45.在富无机材料相畴内,多数硅酸盐晶板大体上会以面对面的方式堆叠形成形状不规则的层块,也就是片状颗粒堆叠聚集之后,片状颗粒的堆叠方向实质上平行于电极的基材的厚度方向。此外,也因为在显微镜中亦会观察到少部分层块呈现直立或斜插于邻近层块之间形成三维开放穿孔层式结构,此三维开放穿孔层式结构,可比拟于停车场建筑的楼板和坡道结构,也就是楼板跟楼板(层跟层)之间透过多个坡道相互连接。此结构将有助于避免应力沿着某一特定平面扩展导致整体结构断裂,使整体结构的机械强度获得提升。此外,这种类似相互连接的楼板和坡道结构,可提供网络通路给被吸附于层块内部的第一活性物质传递氧化还原电化学所产生的电能。

46.除了硅酸盐层块聚集所构成的无机相畴外,因微相分离导致有机相畴会填满由硅酸盐层块所构成的三维开放穿孔层式结构内,形成有机相畴和无机相畴互相贯穿的网络结构。有机相畴内的导电高分子和粘结剂(聚电解质)也借此贯穿的网络结构提供传递电子与离子的通道。但此种片状颗粒虽然具有厚度薄的共同特征,但形状却不规则,因此此种硅酸盐矿物所堆积而成的结构在显微镜中亦会观察到部分片状颗粒呈现直立或斜插于其他颗粒之间,但只要整体仍呈现类似千层派堆积结构,则此种堆积结果仍可视为以面对面的方式堆积。此外,也因为少部分片状颗粒呈现直立或斜插于其他颗粒之间,也有助于避免应力

沿着某一特定平面扩展导致整体结构断裂,使整体结构的机械强度获得提升。

47.请参照图1与图2,分别为本发明的第一实施例的可挠电极的微结构示意图(1)以及微结构示意图(2),其绘示出一例示的可挠电极10以及表面内部。本实施例的可挠电极10包含有机软质基材(有机相畴)11和多个硅酸盐层块(无机相畴)12。有机软质基材(有机相畴)11主要是由导电高分子(例如pedot:pss、pani或ppy)与粘结剂所构成,本实施例所使用的粘结剂具有水溶性与离子传导性(例如pva、peo、pamm、pvac或pvp)。再如图3a至图3d所示,其绘示出一例示的可挠电极10在不同位置处(图2中标示aa、bb、cc和dd剖面线处)的横截面内部,各硅酸盐层块12是由多个硅酸盐晶板121堆叠而成,硅酸盐晶板121的方向(如图3a

‑

3d所示)是沿着实质上平行于可挠电极10厚度方向而成。这些硅酸盐层块(无机相畴)12聚集分层嵌设于有机软质基材(有机相畴)11内,因而所有硅酸盐层块(无机相畴)12在有机软质基材(有机相畴)11内,也就是开放穿孔层式结构的孔隙是被有机软质基材(有机相畴)11填满。透过硅酸盐层块(无机相畴)12与有机软质基材(有机相畴)11彼此相互贯穿,同时通过有机软质基材(有机相畴)11的支撑而整体构成一个如同楼板和坡道般的开放穿孔层式结构(floor

‑

ramp like opened

‑

perforated layer structure)。如同图3a至图3d所示,楼板是由水平延伸的硅酸盐层块12f所构成,坡道相当于图中倾斜堆叠的硅酸盐层块12r。

48.各个硅酸盐层块12可以是彼此不相连的团簇或者是相连的开放穿孔式网络。所谓彼此不相连的意思是指各个硅酸盐层块(无机相畴)12如同各个岛般分散在有机软质基材(有机相畴)11中,彼此之间没有直接连接而镶埋在有机软质基材(有机相畴)11。所谓相连是指全部硅酸盐层块(无机相畴)12没有成为孤岛,而是硅酸盐层块(无机相畴)12彼此直接连接成楼板

‑

坡道支架状的开放穿孔层式结构。在本发明的可挠电极10的各实施中,当硅酸盐层块(无机相畴)12以彼此不相连的方式分布时,可挠性为最佳,但缺乏机械强度;当硅酸盐层块(无机相畴)12以相连的方式分布时,除具可挠性外,也具良好的机械强度。上述两种硅酸盐层块(无机相畴)12的分布情况可透过调整硅酸盐晶板121相对于导电高分子和粘结剂的重量百分比来实现,而可以满足不同的应用环境。需特别说明,在上述任一种分布情况中,整个可挠电极10中的有机软质基材(有机相畴)11在水平方向或者是垂直方向上均未被硅酸盐层块(无机相畴)12所建构的开放穿孔层式结构所完全截断,亦即硅酸盐层块(无机相畴)12所建构的开放穿孔层式结构和有机软质基材(有机相畴)11共同形成互相贯穿的网络状结构。因此可挠电极10具有全方位的导电通路并无方向性。需特别说明的是,在本实施例中,可挠电极10的任一位置的截面均会同时观察到硅酸盐层块(无机相畴)12和有机软质基材(有机相畴)11,差别仅在于无机相畴和有机相畴的面积占比会随着截面所在位置而有所不同,也因此可挠电极10沿水平方向以及沿垂直方向均具有导电性。

49.需特别说明的是,图3a至3d中的硅酸盐晶板121虽然看似直接接触,但事实上硅酸盐晶板121之间依然包含有有机软质基材11填充于其间。可挠电极10的具体剖面结构可参照图7,其为使用x光显微术分析本发明的可挠电极所得到的电极剖面图,其中黑色部分(深色部分)属于有机软质基材(有机相畴)11,白色部分(浅色部分)属于硅酸盐层块(无机相畴)12。硅酸盐层块(无机相畴)12又包含水平延伸的硅酸盐层块12f所构成的楼板部分,以及倾斜堆叠的硅酸盐层块12r所构成的坡道部分。

50.如图4所示,在第二实施例中,至少一部分的硅酸盐晶板121的层间吸附有第一电容活性物质122,第一电容活性物质122是选自过渡金属离子(例如铁、钴、镍等或与其的混

合),特别是过渡金属的硝酸盐、硫酸盐、醋酸盐或氯化盐。

51.如图5所示,在第三实施例中,有机软质基材(有机相畴)11还包含第二电容活性物质112,第二电容活性物质112是选自过渡金属纳米粒子、过渡金属氧化物粒子,例如氧化锰、氧化钴或氧化钒等。

52.如图6所示,在第四实施例中,至少一部分的硅酸盐晶板121的层间吸附有第一电容活性物质122,且有机软质基材(有机相畴)11还包含第二电容活性物质112。第一电容活性物质122是选自过渡金属离子(例如铁、钴、镍等或与其的混合)或是其还原的过渡金属氧化物纳米粒子。第二电容活性物质112是选自过渡金属粒子、过渡金属氧化物粒子,例如氧化锰或氧化钒等。

53.在各个实施例中,构成各硅酸盐层块12的硅酸盐晶板121的平均粒径是在100至400纳米的范围间。上述粒径范围是以激光粒径分析仪器透过动态光散射方式(dynamic light scattering)所测得,本实验所使用的激光粒径分析仪的型号为malvern nano

‑

s。

54.可挠电极制造方法

55.以下将说明制备本发明的可挠电极的方法,须强调,以下配方与制造方法仅为例示,并非指本发明的可挠电极仅能依照以下步骤来实现。

56.首先备妥硅酸盐晶板、粘结剂材料(于此是以pva为例)以及导电高分子材料(于此是以pedot:pss为例),配方如下:

[0057][0058]

备妥上述各配方比例的材料后,先将硅酸盐晶板加入水中(约3~5wt%的比例),以超音波震荡方式使其均匀分散其颗粒尺寸至几百纳米左右并呈现悬浮液状态。接着再将pva以及pedot:pss透过搅拌及/或超音波震荡方式使其溶于硅酸盐晶板悬浮液而构成一混合溶液,此混和溶液的粘度控制在50至500mpa.s的范围间。硅酸盐晶板最后依照形状需求将该悬浮液注入一模具中或涂布于一模板上后予以静置24小时使其自然干燥,干燥之后移除模具或模板便可得到本发明的可挠电极。基于制程环保为前提,本发明并不考虑使用化学有机溶剂。

[0059]

在上述配方中,配方1与配方6的硅酸盐晶板的含量较少,透过电子显微镜以及穿透x光显微技术观察本配方所制成的可挠电极样品,可发现大多数硅酸盐层块(无机相畴)呈孤岛状而分散嵌设于有机软质基材(有机相畴)中。

[0060]

配方3与配方5的硅酸盐晶板的含量较高,透过电子显微镜以及穿透x光显微技术观察本配方所制成的可挠电极样品的剖面,可发现大多数硅酸盐层块是彼此相连的。

[0061]

配方2、4、7的硅酸盐晶板的含量中等,透过电子显微镜以及穿透x光显微技术观察本配方所制成的可挠电极样品,可发现部分硅酸盐层块呈孤岛状,另一部分硅酸盐层块则是彼此相连。

[0062]

在部分实施例中,于将硅酸盐晶板混入pva以及pedot:pss的水溶液之前,还可先将硅酸盐晶板于室温下浸泡于1m浓度的第一电容活性物质盐类(例如硝酸盐、硫酸盐、醋酸盐或氯化盐等过渡金属盐类)溶液中大于12小时(与ph值和温度有关),然后让浸泡有硅酸盐晶板的第一电容活性物质盐类溶液通过筛网或离心方法,以取得表面吸附有第一电容活性物质离子(例如过渡金属离子)的硅酸盐晶板。使用此种表面吸附有第一电容活性物质的硅酸盐晶板所制成的可挠电极如图4的第二实施例所示。

[0063]

在第二实施例中,制造出如图4所示的可挠电极之后,可进一步透过电镀法(例如每秒1库伦的电量),将第二电容活性物质导入可挠电极的有机软质基材中,而得到如图6的第四实施例所示的可挠电极。所谓电镀法是将可挠电极放入体积莫尔浓度4m的硫酸溶液中并超音波震荡10分钟进行表面杂质清洁。清洁完毕予以干燥之后便可浸泡于过渡金属盐类溶液中,对可挠电极施加电压使电容活性物质沉积被导入可挠电极内部。

[0064]

在第一实施例中,制造出如图3a至3d所示的可挠电极之后,同样可进一步透过上述电镀法,将第二电容活性物质导入可挠电极的有机软质基材中,从而得到如图5的第三实施例所示的可挠电极。

[0065]

承上,将第一电容活性物质及/或第二电容活性物质导入可挠电极中,将使可挠电极本身可以做为超级电容的电极。例如将两片本发明的可挠电极以高分子固态电解液隔开即可制造出可挠超级电容。此处所指的高分子固态电解液可以是中国台湾专利号码第i611442号专利所揭露的电解质,但本发明并不以此为限。

[0066]

本发明所提出的可挠电极在制造过程中均未使用有机溶剂,所选用的硅酸盐片状材料乃大量存在于自然界中的天然矿物,因此产品本身无毒性相当适合应用于穿戴式电子装置上,制造过程亦符合环保的要求。

[0067]

由于实际上硅酸盐晶板的尺寸相当微小,为方便绘制出可挠电极的微结构,附图中的硅酸盐晶板并未完全按实际比例绘制。

[0068]

虽然本发明已以实施例揭露如上然其并非用以限定本发明,任何所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作些许的更动与润饰,故本发明的保护范围当视所附的权利要求书所界定的范围为准。

[0069]

化学材料缩写注记

[0070]

pedot:pss:poly(3,4

‑

ethylenedioxythiophene):poly(styrene sulfonate)聚二氧乙基噻吩:聚苯乙烯磺酸

[0071]

pani:polyaniline,聚苯胺

[0072]

ppy:polypyrrole,聚吡咯

[0073]

pva:poly(vinyl alcohol),聚乙烯醇

[0074]

peo:polyethylene oxide聚氧化乙烯

[0075]

pamm:polyacrylamide聚丙烯酰胺

[0076]

pvac:poly(vinyl acetate)聚醋酸乙烯

[0077]

pvp:poly(vinyl pyrrolidone)聚乙烯必喀烷酮

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1