一种基于晶种诱导可控制备金属间化合物的方法

1.本发明涉及新能源材料技术领域,具体涉及一种基于晶种诱导可控制备金属间化合物的方法,及其在电催化氧还原反应(orr)中的应用。

技术背景

2.化石能源的持续消耗及其所带来的环境问题成为当代社会关注的焦点,为了人类社会的可持续发展,也为了创造绿色友好的生活环境,需要开发出高效、清洁且可持续的新型能源转换和存储方式。燃料电池的能量转换效率高,且对环境无污染,是一种非常有发展前景的能量转化装置,对缓解我国对化石类能源的依赖有重要的战略意义。但燃料电池商业化应用的主要限制是其负极发生的氧还原反应(orr)动力学缓慢,通常需要pt作为催化剂来促进氧还原反应(orr)的发生,但一方面催化剂本身的活性和耐久性不能满足长期运作的需求;另一方面贵金属催化剂的成本较高,且pt的储量有限。从降低成本的角度考虑,将pt与过渡金属形成合金能有效降低催化剂的成本;同时引入另一种金属元素也能通过协同效应、配体效应(电子效应)和几何效应来增强纯pt催化剂的电催化性能。大多数的ptm合金催化剂都是一种无序结构,在这种结构中pt原子和m原子随机分布,没有明确的位点。而在orr过程中,过渡金属m通常会被氧化或析出,最终导致催化性能下降。相比之下,具有明确的化学计量和晶体结构的金属间化合物兼具高活性和高稳定性,是一种理想的orr催化剂。金属间化合物的合成通常需要高温退火处理来促进无序到有序的转变,但是金属纳米粒子在高温下容易团聚长大,所以选用一种合适的方法来合成金属间化合物,同时有效抑制其在高温退火中的团聚现象,这对于提高金属间化合物的催化活性及推动燃料电池的商业化应用具有重要的意义。

技术实现要素:

3.本发明的目的是提供一种基于晶种诱导可控制备金属间化合物的方法,该方法制备出的o

‑

ptm/c和o

‑

pt3m/c催化剂粒径较小,具有优异的氧还原(orr)催化活性,可应用于燃料电池。

4.本发明的目的通过以下技术方案实现:

5.一种基于晶种诱导可控制备金属间化合物的方法,将碳载铂超声分散于含有过渡金属前驱体的水溶液中,通过冷冻干燥得到碳载pt基合金复合物;然后在还原气氛下进行热处理,将无序合金转变成o

‑

ptm/c或o

‑

pt3m/c金属间化合物,即得碳载pt基金属间化合物材料。

6.一种基于晶种诱导可控制备o

‑

ptm/c金属间化合物的方法,包括如下步骤:

7.(1)将碳载铂超声分散于含过渡金属前驱体的水溶液中,得到分散液;所述碳载铂可为商业铂碳或实验室自制铂碳;所述过渡金属前驱体包括可溶于水的金属盐及其水合物中的一种或组合;所加过渡金属前驱体的浓度为0.01~2mol/l;所加过渡金属前驱体中的过渡金属与碳载铂中铂的原子比为1:1.5~1.5:1;

8.(2)将步骤(1)所得分散液进行冷冻干燥处理,得到粉末;

9.(3)将步骤(2)所得粉末研磨后加入管式炉中,通入还原性气体,进行还原和有序化热处理,得到o

‑

ptm/c金属间化合物材料,即碳载pt基金属间化合物材料。

10.上述方法中,步骤(1)中,所述过渡金属前驱体为fe盐、co盐、mn盐或cr盐。

11.上述方法中,步骤(1)中,所述碳载铂中pt的质量分数为10%~40%。

12.上述方法中,步骤(1)中,所述超声的时间长度为0.5~6小时。

13.上述方法中,步骤(2)中,所述冷冻干燥处理时间为12~36h。

14.上述方法中,步骤(3)中,所述还原性气氛包括体积分数为1~50%的h2/n2或体积分数为1~50%的h2/ar。

15.上述方法中,步骤(3)中,所述热处理过程的温度为700℃~1000℃。

16.上述方法中,步骤(3)中,所述热处理过程的时间长度为2~24小时。

17.一种基于晶种诱导可控制备o

‑

pt3m/c金属间化合物的方法,包括如下步骤:

18.(1)将碳载铂超声分散于含过渡金属前驱体的水溶液中,得到分散液;所述碳载铂可为商业铂碳或实验室自制铂碳;所述过渡金属前驱体包括可溶于水的金属盐及其水合物中的一种或组合;所加过渡金属前驱体的浓度为0.01~2mol/l;所加过渡金属前驱体中的过渡金属与碳载铂中铂的原子比为2:9~4:9;

19.(2)将步骤(1)所得分散液进行冷冻干燥处理,得到粉末;

20.(3)将步骤(2)所得粉末研磨后加入管式炉中,通入还原性气体,进行还原和有序化热处理,得到o

‑

pt3m/c金属间化合物材料,即碳载pt基金属间化合物材料。

21.上述方法中,步骤(1)中,所述过渡金属前驱体fe盐、co盐、mn盐或cr盐。

22.上述方法中,步骤(1)中,所述超声的时间长度为0.5~6小时。

23.上述方法中,步骤(1)中,所述碳载铂中pt的质量分数为10%~40%。

24.上述方法中,步骤(2)中,所述冷冻干燥处理时间为12~36h。

25.上述方法中,步骤(3)中,所述还原性气氛包括体积分数为1~50%的h2/n2或体积分数为1~50%的h2/ar。

26.上述方法中,步骤(3)中,所述热处理过程的温度为700℃~1000℃。

27.上述方法中,步骤(3)中,所述热处理过程的时间长度为2~24小时。

28.与现有技术相比,本发明的优势在于:

29.传统的金属间化合物的合成方法是先形成合金,然后将其负载在碳载体上,最后进行高温退火处理。但是,在这个过程中很难控制金属粒子的合金化过程以及其在碳载体上的分散状态,故难以形成在碳载体上均匀分散的合金催化剂。本发明提供的基于晶种诱导可控制备金属间化合物的策略是直接把已经均匀负载在碳载体上的铂催化剂作为晶种,当加入过渡金属溶液时,就会在已经在碳载体上分散好的铂的晶种附近形成ptm或pt3m合金,从而避免常规合成过程中,晶种杂乱无序的碰撞导致合金在碳载体上分散不好、容易团聚的现象。该方法尚未见报道,且方法简单,重复性高。与其他方法制备的金属间化合物相比,该方法能有效抑制催化剂在高温退火过程中的团聚现象,从而避免因团聚导致的催化性能下降,所制备的粒径可控的金属间化合物(小于8nm)具有优异的orr活性和稳定性。

附图说明

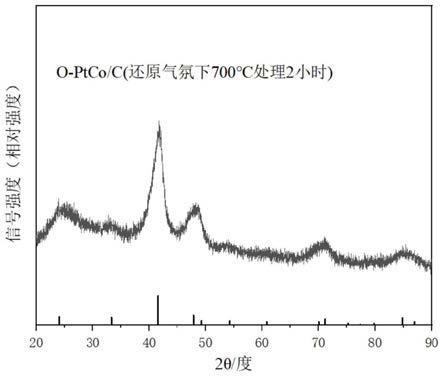

30.图1为实施例一所得到的o

‑

ptco/c的x射线衍射图谱;

31.图2为实施例一所得到的o

‑

ptco/c的氧还原性曲线;

32.图3为实施例二所得到的o

‑

ptfe/c的x射线衍射图谱;

33.图4为实施例三所得到的o

‑

ptmn/c的氧还原性曲线;

34.图5为实施例三所得到的o

‑

ptmn/c的tem图;

35.图6为实施例四所得到的o

‑

pt3co/c的x射线衍射图谱;

36.图7为实施例四所得到的o

‑

pt3co/c的氧还原性曲线;

37.图8为实施例五所得到的o

‑

pt3mn/c的x射线衍射图谱;

38.图9为实施例六所得到的o

‑

pt3cr/c的氧还原性曲线;

39.图10为实施例六所得到的o

‑

pt3cr/c的tem图。

具体实施方式

40.为方便对本发明的方法、原理和效果的了解,下面通过具体实施例对本发明作进一步阐述,这些实施例仅为本发明的优选实施方式,其不是对本发明的限制。如钴前驱体为乙酸钴、氯化钴、硝酸钴及其水合物中的一种或组合;铁前驱体可为乙酸铁、氯化铁、硝酸铁及其水合物中的一种或组合;锰前驱体为乙酸锰、氯化锰、硝酸锰及其水合物中的一种或组合;铬前驱体为乙酸铬、氯化铬、硝酸铬及其水合物中的一种或组合;任何未背离本发明的精神实质与原理下所作的改变、修饰、代替、组合、简化,均应为等效的置换方式,都包含本发明的保护范围之内。

41.实施例1

42.(1)将10ml 0.01mol/l的cocl2水溶液加入50ml烧杯中,然后加入146mg的商业铂碳(johnson matthey,hispec3000),超声分散6小时;

43.(2)将步骤(1)所得分散液转移到冷冻干燥仪器中,并干燥36h;

44.(3)将步骤(2)所得黑色粉末研磨后加入管式炉,通入体积分数为50%的h2/n2作还原性气氛,在700℃的温度下热处理2小时,即可得到碳载的有序铂钴金属间化合物o

‑

ptco/c。

45.按照x射线衍射测试方法,在测试电压为35kv,电流为30ma的条件下,采用丹东通达仪器有限公司的te

‑

3500型x射线衍射仪4对实施例1所得o

‑

ptco/c进行x射线衍射表征。其结果如图1所示,在24.08

°

,33.34

°

,41.54

°

,47.88

°

,49.3

°

,54.28

°

及70.04

°

等位置分别出现了有序的金属间化合物o

‑

ptco的(001),(100),(101),(110),(002),(111)及(200)等晶面对应的衍射峰。表明本发明可有效地制备出有序相的o

‑

ptco/c金属间化合物。

46.按照电化学线性伏安测试方法,在扫描速度为10mv/s的条件下,采用瑞士万通公司的autolab电化学工作站对实施例1所得得o

‑

ptco/c进行电化学测试,测定在o2饱和的0.1m hclo4溶液中催化剂的氧还原电催化活性,其中旋转圆盘电极测试转速为1600rpm,催化剂o

‑

ptco/c在旋转圆盘电极上的载量为0.15mg

·

cm

‑2。图2为所得o

‑

ptco/c氧还原性能图,其中o

‑

ptco/c的氧还原极限电流达6.0ma cm

‑2,半坡电位可达0.89v,表明该材料具有良好的氧还原电催化活性。

47.实施例2

48.(1)将2ml 0.1mol/l的fecl3水溶液加入10ml烧杯中,然后加入130mg的商业铂碳(johnson matthey,hispec3000),超声分散1小时;

49.(2)将步骤(1)所得分散液转移到冷冻干燥仪器中,并干燥24h;

50.(3)将步骤(2)所得黑色粉末研磨后加入管式炉,通入体积分数为50%的h2/n2作还原性气氛,在850℃的温度下热处理12小时,即可得到碳载的有序铂铁金属间化合物o

‑

ptfe/c。

51.图3为此实施例所得o

‑

ptfe/c的x射线衍射图谱,同样地在24.2

°

,33.12

°

,41.44

°

,47.54

°

,49.56

°

,54.04

°

及69.5

°

等位置分别出现了有序的金属间化合物o

‑

ptfe的(001),(100),(101),(110),(002),(111)及(200)等晶面对应的衍射峰。再次表明本发明可有效地制备出有序相的o

‑

ptfe/c金属间化合物。

52.实施例3

53.(1)将2.5ml 0.1mol/l的氯铂酸水溶液加入50ml烧杯中,然后加入195mg的科琴黑(科路得,ecp

‑

300jd),超声分散12小时;

54.(2)将步骤(1)所得分散液转移到冷冻干燥仪器中,并干燥12h;

55.(3)将步骤(2)所得黑色粉末研磨后加入管式炉,通入体积分数为50%的h2/n2作还原性气氛,在180℃的温度下热处理2小时,即可得到实验室自制的碳载铂催化剂,其中,pt的质量分数为20%。

56.(4)将0.2ml 1mol/l的mncl2水溶液加入10ml烧杯中,然后加入130mg的自制碳载铂,超声分散12小时;

57.(5)将步骤(4)所得分散液转移到冷冻干燥仪器中,并干燥12h;

58.(6)将步骤(5)所得黑色粉末研磨后加入管式炉,通入体积分数为50%的h2/n2作还原性气氛,在1000℃的温度下热处理24小时,即可得到碳载的有序铂锰金属间化合物o

‑

ptmn/c。

59.图4为此实施例所得o

‑

ptmn/c催化剂在氧气饱和的hclo4溶液(0.10m)中的电催化性能图。其中o

‑

ptmn/c的氧还原极限电流达6.3ma cm

‑2,半坡电位可达0.88v,表明该材料具有良好的氧还原电催化活性。

60.图5为此实施例所得o

‑

ptmn/c的tem图,可见ptmn催化剂纳米粒子均匀的分布在载体上,没有明显的团聚,再次证实本发明的晶种诱导法能制备出小粒径的金属间化合物,是一种简单易行、重复性高的方法,对于金属间化合物催化剂在燃料电池中的高效应用具有重要的意义。

61.实施例4

62.(1)将10ml 0.01mol/l的cocl2水溶液加入50ml烧杯中,然后加入439mg的商业铂碳(johnson matthey,hispec3000),超声分散6小时;

63.(2)将步骤(1)所得分散液转移到冷冻干燥仪器中,并干燥36h;

64.(3)将步骤(2)所得黑色粉末研磨后加入管式炉,通入体积分数为50%的h2/n2作还原性气氛,在780℃的温度下热处理6小时,即可得到碳载的有序金属间化合物o

‑

pt3co/c。

65.按照x射线衍射测试方法,在测试电压为35kv,电流为30ma的条件下,采用丹东通达仪器有限公司的te

‑

3500型x射线衍射仪对实施例4所得o

‑

pt3co/c进行x射线衍射表征。其结果如图6所示,在23.06

°

,32.84

°

,40.52

°

,47.14

°

,53.1

°

,58.64

°

及68.86

°

等位置分别

出现了有序的金属间化合物o

‑

pt3co的(100),(110),(111),(200),(210),(211)及(220)等晶面对应的衍射峰。表明本发明可有效地制备出有序相的o

‑

pt3co/c金属间化合物。

66.按照电化学线性伏安测试方法,在扫描速度为10mv/s的条件下,采用瑞士万通公司的autolab电化学工作站对实施例4所得的o

‑

pt3co/c进行电化学测试,测定在o2饱和的0.1m hclo4溶液中催化剂的氧还原电催化活性,其中旋转圆盘电极测试转速为1600rpm,催化剂o

‑

pt3co/c在旋转圆盘电极上的载量为0.15mg

·

cm

‑2。图7为所得o

‑

pt3co/c氧还原性能图,其中o

‑

pt3co/c的氧还原极限电流达6.3ma

·

cm

‑2,半坡电位可达0.89v,表明该材料具有良好的氧还原电催化活性。

67.实施例5

68.(1)将2ml 0.05mol/l的mncl2水溶液加入10ml烧杯中,然后加入292mg的商业铂碳(johnson matthey,hispec3000),超声分散1小时;

69.(2)将步骤(1)所得分散液转移到冷冻干燥仪器中,并干燥24h;

70.(3)将步骤(2)所得黑色粉末研磨后加入管式炉,通入体积分数为50%的h2/n2作还原性气氛,在950℃的温度下热处理20小时,即可得到碳载的有序金属间化合物o

‑

pt3mn/c。

71.图8为此实施例所得o

‑

pt3mn/c的x射线衍射图谱,同样地在22.82

°

,32.48

°

,40.06

°

,46.6

°

,52.5

°

,57.94

°

及68.02

°

等位置分别出现了有序的金属间化合物o

‑

pt3mn/c的(100),(110),(111),(200),(210),(211)及(220)等晶面对应的衍射峰。再次表明本发明可有效地制备出有序相的o

‑

pt3mn/c金属间化合物。

72.实施例6

73.(1)将14ml 0.05mol/l的氯铂酸水溶液加入100ml烧杯中,然后加入546mg的科琴黑(科路得,ecp

‑

300jd),超声分散12小时;

74.(2)将步骤(1)所得分散液转移到冷冻干燥仪器中,并干燥12h;

75.(3)将步骤(2)所得黑色粉末研磨后加入管式炉,通入体积分数为50%的h2/n2作还原性气氛,在180℃的温度下热处理2小时,即可得到实验室自制的碳载铂催化剂,其中,pt的质量分数为20%。

76.(4)将0.2ml 1mol/l的crcl3水溶液加入10ml烧杯中,然后加入439mg的自制碳载铂,超声分散12小时;

77.(5)将步骤(4)所得分散液转移到冷冻干燥仪器中,并干燥12h;

78.(6)将步骤(5)所得黑色粉末研磨后加入管式炉,通入体积分数为50%的h2/n2作还原性气氛,在900℃的温度下热处理18小时,即可得到碳载的有序金属间化合物o

‑

pt3cr/c。

79.图9为此实施例所得o

‑

pt3cr/c催化剂在氧气饱和的hclo4溶液(0.10m)中的电催化性能图。其中o

‑

pt3cr/c的氧还原极限电流达6.3ma

·

cm

‑2,半坡电位可达0.88v,表明该材料具有良好的氧还原电催化活性。

80.图10为此实施例所得o

‑

pt3cr/c的tem图,可见pt3cr催化剂纳米粒子均匀的分布在载体上,没有明显的团聚,再次证实本发明的晶种诱导法能制备出小粒径的金属间化合物,是一种简单易行、重复性高的方法,对于金属间化合物催化剂在燃料电池中的高效应用具有重要的意义。

81.本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出

其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1