一种石墨烯/黑磷烯复合薄膜晶体管及制备方法与流程

1.本发明属于电子材料制备的技术领域,提供了一种石墨烯/黑磷烯复合薄膜晶体管及制备方法。

背景技术:

2.在平板显示器中,高性能的薄膜晶体管是必不可少的核心器件。由薄膜晶体管组成的有源矩阵控制着显示器的每一个像素点,在响应速度、显示亮度、显示对比度、分辨率等方面起到关键作用。目前的平板显示器多采用非晶硅薄膜晶体管,随着技术进步,一些新型半导体材料可代替非晶硅用来制备薄膜晶体管。

3.石墨烯具有良好的物理和化学性能,其强度高,韧性好,弹性模量高,透明性好,比表面积大,并且具有良好的导热性能,尤其是,由于石墨烯是零带隙结构,因而具有极高的电子迁移率,并且其电子迁移率不随温度而变化,因此,采用石墨烯材料制备薄膜晶体管具有广阔的应用前景。但是,石墨烯的零带隙结构在赋予其极高的电子迁移率的同时,也导致石墨烯薄膜晶体管的开关电流比较小,难以达到应用要求。

4.黑磷烯具有与石墨烯相似的二维结构,其载流子迁移率较高(但低于石墨烯),并且具有可调节的直接带隙,因此黑磷烯可解决石墨烯开关电流比较小的缺陷。但是,黑磷烯结构性能不稳定,容易氧化降解,制约了其应用。将石墨烯与黑磷烯复合制备成薄膜晶体管,在结合二者优势的同时,采用技术手段克服二者的缺陷,可促进石墨烯、黑磷烯在电子显示领域的应用。

技术实现要素:

5.可见,石墨烯薄膜晶体管具有开关电流比较小、难以达到应用要求的缺陷,而黑磷烯具有结构性能不稳定、容易氧化降解的缺陷。针对这种情况,本发明提出一种石墨烯/黑磷烯复合薄膜晶体管及制备方法,旨在将石墨烯与黑磷烯复合制备成薄膜晶体管的沟道材料,在结合二者优势的同时,采用技术手段克服二者的缺陷,从而获得载流子迁移率较高、开关电流比较大且稳定性好的复合薄膜晶体管。

6.为实现上述目的,本发明涉及的具体技术方案如下:一种石墨烯/黑磷烯复合薄膜晶体管的制备方法,所述薄膜晶体管制备的具体步骤如下:(1)将氧化石墨加入去离子水中,超声分散6~8h,然后以3000~4000r/min的转速离心分离30~50min,取50%上层清液,加入尿素、水合肼,搅拌20~40min得到混合液,将混合液转移至ptfe内衬的水热反应釜中,加热至160~170℃反应3~3.5h,再离心分离,洗涤,冷冻干燥,得到氮掺杂石墨烯;(2)将黑磷原料加入甲醇中,超声分散12~15h,然后以6000~7000 r/min的转速离心分离30~50min,取50%上层清液,加入氯化重氮苯,搅拌20~40min得到混合液,将混合液置于真空箱中,加热至65~68℃,直至甲醇完全挥发除去,得到氯化重氮苯改性黑磷烯;

(3)以高掺杂硅基片为底栅极,在基片上设置二氧化硅绝缘层,然后通过真空热蒸镀在二氧化硅绝缘层上形成金属铝薄膜,再光刻得到源极和漏极;高掺杂硅基片的电阻率<0.001ω

·

cm;(4)将氮掺杂石墨烯、氯化重氮苯改性黑磷烯加入去离子水中,超声分散20~40min,将所得分散液加入源极与漏极之间的沟道中,然后在源极和漏极上加载交流电压,使氮掺杂石墨烯、氯化重氮苯改性黑磷烯沉积在沟道中形成复合薄膜,然后停止电压并自然晾干,得到石墨烯/黑磷烯复合薄膜晶体管。

7.石墨烯薄膜晶体管的开关电流比较小的原因在于石墨烯的零带隙结构,通过掺杂使石墨烯具有带隙是解决这一问题的一个途径。步骤(1)中,先超声剥离得到氧化石墨烯,然后离心将氧化石墨烯分离出来,再与尿素、水合肼进行水热反应,尿素和水合肼既是还原剂,将氧化石墨烯还原为石墨烯,同时又是氮掺杂剂。通过上述氮掺杂过程,可使石墨烯具有带隙,制成薄膜晶体管后的开关电流比增大,但仍难以达到理想的开关电流比,因此本发明进一步采用黑磷烯与石墨烯进行复合。

8.黑磷烯的结构性能不稳定的原因在于黑磷烯易在光、氧、水的共同作用下发生降解,其降解过程分为三步:a、在光照下,空气中的氧气在黑磷烯表面形成超氧根阴离子o2‑

;b、超氧根阴离子与黑磷烯表面的磷原子以p

‑

o键结合形成磷氧化合物p

x

o

y

;c、磷氧化合物进一步与水反应生成磷酸,从而实现黑磷烯的降解。步骤(2)中,先超声剥离得到黑磷烯,然后离心将黑磷烯分离出来,再加入氯化重氮苯,在真空加热除去甲醇溶剂的过程中,氯化重氮苯逐渐原位析出并负载于黑磷烯的表面,一方面,氯化重氮苯的c6h5n

2+

可吸引磷原子表面活跃的孤对电子,从而减少磷原子与空气中水、氧之间的反应位点,另一方面,氯化重氮苯的cl

‑

可降低黑磷烯的导带最低值,使其低于o2/o2‑

的氧化还原电势,从而降低磷原子与空气中水、氧之间的反应能力。因此,本发明创造性地通过氯化重氮苯的c6h5n

2+

及cl

‑

的双重作用,可明显阻碍黑磷烯的降解过程,提高其结构性能稳定性。

9.步骤(4)中,将氮掺杂石墨烯、氯化重氮苯改性黑磷烯加入去离子水中,超声分散制成分散液,将分散液加入沟道中,分散液可一次加入,也可分多次加入,然后通过交流电泳法进行沉积,在薄膜形成过程中石墨烯与黑磷烯进行复合,制得的复合薄膜晶体管结合了石墨烯载流子迁移率高、黑磷烯开关电流比大的优点,并且结构性能稳定性好。

10.优选的,步骤(1)中,氧化石墨、去离子水、尿素、水合肼的质量比为0.05~0.1:100:0.1~0.2:0.02~0.04。

11.优选的,步骤(1)中,所述超声分散的超声功率为120~150w,频率为40~53hz。

12.优选的,步骤(2)中,黑磷、甲醇、氯化重氮苯的质量比为0.05~0.1:100:0.01~0.02。

13.优选的,步骤(2)中,所述超声分散的超声功率为80~100w,频率为40~53hz。

14.优选的,步骤(4)中,氮掺杂石墨烯、氯化重氮苯改性黑磷烯、去离子水的质量比为0.5~2:0.5~2:100。

15.优选的,步骤(4)中,所述沟道的长度为0.1~0.2mm,宽度为0.3~0.5mm。

16.优选的,步骤(4)中,分散液在沟道中的加入量为0.005~0.01ml。

17.优选的,步骤(4)中,所述超声分散的超声功率为40~60w,频率为40hz;所述交流电压的幅值为4~8v,频率为50~100khz。

18.本发明还提供了一种上述制备方法制备得到的石墨烯/黑磷烯复合薄膜晶体管。该复合薄膜晶体管是通过先制备氮掺杂石墨烯及氯化重氮苯改性黑磷烯,然后将二者加入去离子水中形成分散液,再将分散液采用交流电泳法在高掺杂硅基片上的源极和漏极之间的沟道中进行沉积,经自然晾干而制得。

19.本发明提供了一种石墨烯/黑磷烯复合薄膜晶体管及制备方法,与现有技术相比,其突出的特点和优异的效果在于:1.本发明的制备方法,在超声剥离制备氧化石墨烯后,以尿素和水合肼进行还原,通过氮掺杂使石墨烯具有带隙,提高薄膜晶体管的开关电流比。

20.2.本发明的制备方法,在超声剥离制备黑磷烯后,在甲醇挥发去除的过程中,氯化重氮苯缓慢析出并原位负载于黑磷烯表面,不仅可使负载更为牢固均匀,而且可实现与黑磷烯进行充分的配位和掺杂,有利于c6h5n

2+

与cl

‑

分别发挥各自的作用。

21.3.本发明的制备方法,通过氯化重氮苯的c6h5n

2+

的吸电子作用以及cl

‑

的降低黑磷烯导带最低值作用,可明显阻碍黑磷烯的降解过程,提高其结构性能稳定性。

22.4.本发明制得的石墨烯/黑磷烯复合薄膜晶体管结合了石墨烯载流子迁移率高、黑磷烯开关电流比大的优点,并且稳定性好。

具体实施方式

23.以下通过具体实施方式对本发明作进一步的详细说明,但不应将此理解为本发明的范围仅限于以下的实例。在不脱离本发明上述方法思想的情况下,根据本领域普通技术知识和惯用手段做出的各种替换或变更,均应包含在本发明的范围内。

24.实施例1(1)将氧化石墨加入去离子水中,超声分散8h,然后以3000r/min的转速离心分离50min,取50%上层清液,加入尿素、水合肼,搅拌20min得到混合液,将混合液转移至ptfe内衬的水热反应釜中,加热至170℃反应3h,再离心分离,洗涤,冷冻干燥,得到氮掺杂石墨烯;氧化石墨、去离子水、尿素、水合肼的质量比为0.05:100:0.1:0.02;超声分散的超声功率为150w,频率为40hz;(2)将黑磷原料加入甲醇中,超声分散15h,然后以6000r/min的转速离心分离50min,取50%上层清液,加入氯化重氮苯,搅拌20min得到混合液,将混合液置于真空箱中,加热至68℃,直至甲醇完全挥发除去,得到氯化重氮苯改性黑磷烯;黑磷、甲醇、氯化重氮苯的质量比为0.1:100:0.02;超声分散的超声功率为100w,频率为40hz;(3)以高掺杂硅基片为底栅极,在基片上设置二氧化硅绝缘层,然后通过真空热蒸镀在二氧化硅绝缘层上形成金属铝薄膜,再光刻得到源极和漏极;(4)将氮掺杂石墨烯、氯化重氮苯改性黑磷烯加入去离子水中,超声分散40min,将所得分散液加入源极与漏极之间的沟道中,然后在源极和漏极上加载交流电压,使氮掺杂石墨烯、氯化重氮苯改性黑磷烯沉积在沟道中形成复合薄膜,然后停止电压并自然晾干,得到石墨烯/黑磷烯复合薄膜晶体管;氮掺杂石墨烯、氯化重氮苯改性黑磷烯、去离子水的质量比为0.5:0.5:100;沟道的长度为0.1mm,宽度为0.3mm;分散液在沟道中的加入量为0.01ml;超声分散的超声功率为40w,频率为40hz;交流电压的幅值为8v,频率为50khz。

25.实施例2

(1)将氧化石墨加入去离子水中,超声分散6h,然后以4000r/min的转速离心分离30min,取50%上层清液,加入尿素、水合肼,搅拌40min得到混合液,将混合液转移至ptfe内衬的水热反应釜中,加热至160℃反应3.5h,再离心分离,洗涤,冷冻干燥,得到氮掺杂石墨烯;氧化石墨、去离子水、尿素、水合肼的质量比为0.1:100:0.2:0.04;超声分散的超声功率为120w,频率为53hz;(2)将黑磷原料加入甲醇中,超声分散12h,然后以7000 r/min的转速离心分离30min,取50%上层清液,加入氯化重氮苯,搅拌40min得到混合液,将混合液置于真空箱中,加热至65℃,直至甲醇完全挥发除去,得到氯化重氮苯改性黑磷烯;黑磷、甲醇、氯化重氮苯的质量比为0.05:100:0.01;超声分散的超声功率为100w,频率为53hz;(3)以高掺杂硅基片为底栅极,在基片上设置二氧化硅绝缘层,然后通过真空热蒸镀在二氧化硅绝缘层上形成金属铝薄膜,再光刻得到源极和漏极;(4)将氮掺杂石墨烯、氯化重氮苯改性黑磷烯加入去离子水中,超声分散20min,将所得分散液加入源极与漏极之间的沟道中,然后在源极和漏极上加载交流电压,使氮掺杂石墨烯、氯化重氮苯改性黑磷烯沉积在沟道中形成复合薄膜,然后停止电压并自然晾干,得到石墨烯/黑磷烯复合薄膜晶体管;氮掺杂石墨烯、氯化重氮苯改性黑磷烯、去离子水的质量比为2:2:100;沟道的长度为0.1mm,宽度为0.3mm;分散液在沟道中的加入量为0.005ml;超声分散的超声功率为40w,频率为40hz;交流电压的幅值为4v,频率为100khz。

26.实施例3(1)将氧化石墨加入去离子水中,超声分散7h,然后以320r/min的转速离心分离35min,取50%上层清液,加入尿素、水合肼,搅拌40min得到混合液,将混合液转移至ptfe内衬的水热反应釜中,加热至160℃反应3h,再离心分离,洗涤,冷冻干燥,得到氮掺杂石墨烯;氧化石墨、去离子水、尿素、水合肼的质量比为0.05:100:0.1:0.02;超声分散的超声功率为150w,频率为40hz;(2)将黑磷原料加入甲醇中,超声分散14h,然后以6800 r/min的转速离心分离45min,取50%上层清液,加入氯化重氮苯,搅拌25min得到混合液,将混合液置于真空箱中,加热至67℃,直至甲醇完全挥发除去,得到氯化重氮苯改性黑磷烯;黑磷、甲醇、氯化重氮苯的质量比为0.1:100:0.02;超声分散的超声功率为90w,频率为53hz;(3)以高掺杂硅基片为底栅极,在基片上设置二氧化硅绝缘层,然后通过真空热蒸镀在二氧化硅绝缘层上形成金属铝薄膜,再光刻得到源极和漏极;(4)将氮掺杂石墨烯、氯化重氮苯改性黑磷烯加入去离子水中,超声分散35min,将所得分散液加入源极与漏极之间的沟道中,然后在源极和漏极上加载交流电压,使氮掺杂石墨烯、氯化重氮苯改性黑磷烯沉积在沟道中形成复合薄膜,然后停止电压并自然晾干,得到石墨烯/黑磷烯复合薄膜晶体管;氮掺杂石墨烯、氯化重氮苯改性黑磷烯、去离子水的质量比为1:1:100;沟道的长度为0.1mm,宽度为0.3mm;分散液在沟道中的加入量为0.008ml;超声分散的超声功率为50w,频率为40hz;交流电压的幅值为6v,频率为60khz。

27.实施例4(1)将氧化石墨加入去离子水中,超声分散7h,然后以3500r/min的转速离心分离40min,取50%上层清液,加入尿素、水合肼,搅拌30min得到混合液,将混合液转移至ptfe内衬的水热反应釜中,加热至165℃反应3.5h,再离心分离,洗涤,冷冻干燥,得到氮掺杂石墨

烯;氧化石墨、去离子水、尿素、水合肼的质量比为0.07:100:0.15:0.03;超声分散的超声功率为130w,频率为53hz;(2)将黑磷原料加入甲醇中,超声分散13h,然后以6500 r/min的转速离心分离40min,取50%上层清液,加入氯化重氮苯,搅拌30min得到混合液,将混合液置于真空箱中,加热至67℃,直至甲醇完全挥发除去,得到氯化重氮苯改性黑磷烯;黑磷、甲醇、氯化重氮苯的质量比为0.08:100:0.015;超声分散的超声功率为100w,频率为40hz;(3)以高掺杂硅基片为底栅极,在基片上设置二氧化硅绝缘层,然后通过真空热蒸镀在二氧化硅绝缘层上形成金属铝薄膜,再光刻得到源极和漏极;(4)将氮掺杂石墨烯、氯化重氮苯改性黑磷烯加入去离子水中,超声分散30min,将所得分散液加入源极与漏极之间的沟道中,然后在源极和漏极上加载交流电压,使氮掺杂石墨烯、氯化重氮苯改性黑磷烯沉积在沟道中形成复合薄膜,然后停止电压并自然晾干,得到石墨烯/黑磷烯复合薄膜晶体管;氮掺杂石墨烯、氯化重氮苯改性黑磷烯、去离子水的质量比为1.5:1.5:100;沟道的长度为0.1mm,宽度为0.3mm;分散液在沟道中的加入量为0.007ml;超声分散的超声功率为50w,频率为40hz;交流电压的幅值为6v,频率为75khz。

28.对比例1(1)将氧化石墨加入去离子水中,超声分散7h,然后以3500r/min的转速离心分离40min,取50%上层清液,加入尿素、水合肼,搅拌30min得到混合液,将混合液转移至ptfe内衬的水热反应釜中,加热至165℃反应3.5h,再离心分离,洗涤,冷冻干燥,得到氮掺杂石墨烯;氧化石墨、去离子水、尿素、水合肼的质量比为0.07:100:0.15:0.03;超声分散的超声功率为130w,频率为53hz;(2)将黑磷原料加入甲醇中,超声分散13h,然后以6500 r/min的转速离心分离40min,取50%上层清液,置于真空箱中,加热至67℃,直至甲醇完全挥发除去,得到黑磷烯;黑磷、甲醇的质量比为0.08:100;超声分散的超声功率为100w,频率为40hz;(3)以高掺杂硅基片为底栅极,在基片上设置二氧化硅绝缘层,然后通过真空热蒸镀在二氧化硅绝缘层上形成金属铝薄膜,再光刻得到源极和漏极;(4)将氮掺杂石墨烯、黑磷烯加入去离子水中,超声分散30min,将所得分散液加入源极与漏极之间的沟道中,然后在源极和漏极上加载交流电压,使氮掺杂石墨烯、黑磷烯沉积在沟道中形成复合薄膜,然后停止电压并自然晾干,得到石墨烯/黑磷烯复合薄膜晶体管;氮掺杂石墨烯、黑磷烯、去离子水的质量比为1.5:1.5:100;沟道的长度为0.1mm,宽度为0.3mm;分散液在沟道中的加入量为0.007ml;超声分散的超声功率为50w,频率为40hz;交流电压的幅值为6v,频率为75khz。

29.对比例2(1)将氧化石墨加入去离子水中,超声分散7h,然后以3500r/min的转速离心分离40min,取50%上层清液,加入尿素、水合肼,搅拌30min得到混合液,将混合液转移至ptfe内衬的水热反应釜中,加热至165℃反应3.5h,再离心分离,洗涤,冷冻干燥,得到氮掺杂石墨烯;氧化石墨、去离子水、尿素、水合肼的质量比为0.07:100:0.15:0.03;超声分散的超声功率为130w,频率为53hz;(3)以高掺杂硅基片为底栅极,在基片上设置二氧化硅绝缘层,然后通过真空热蒸镀在二氧化硅绝缘层上形成金属铝薄膜,再光刻得到源极和漏极;

(4)将氮掺杂石墨烯加入去离子水中,超声分散30min,将所得分散液加入源极与漏极之间的沟道中,然后在源极和漏极上加载交流电压,使氮掺杂石墨烯沉积在沟道中形成薄膜,然后停止电压并自然晾干,得到石墨烯薄膜晶体管;氮掺杂石墨烯、去离子水的质量比为3:100;沟道的长度为0.1mm,宽度为0.3mm;分散液在沟道中的加入量为0.007ml;超声分散的超声功率为50w,频率为40hz;交流电压的幅值为6v,频率为75khz。

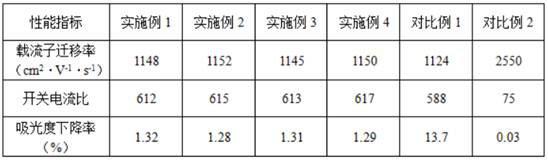

30.性能测试:(1)载流子迁移率:采用飞行时间(tof)法进行载流子迁移率的测量,利用传统tof实验装置,在光脉冲激发下进行试验,测试环境温度为25℃,相对湿度为55%,将光电流和时间做成对数(即logi

‑

logt曲线),得到光电流有一个形变的转折点t

tr

,根据公式l=d/t

tr

·

e计算载流子迁移率,其中d为实施例及对比例制得的晶体管器件的薄膜厚度;(2)开关电流比:参照iec61000

‑4‑5ꢁ

2015标准对实施例及对比例制得的薄膜晶体管进行电学特性测试,测试仪器为hp4156b半导体参数分析仪,测试环境温度为25℃,相对湿度为55%,得到薄膜晶体管的开关特性及跨导曲线,根据开态电流与关态电流的比值i

on

/i

off

计算得到开关电流比;(3)稳定性:采用吸光度测试仪测试实施例及对比例制得的薄膜晶体管的薄膜部分的吸光度a1,然后置于光照强度200lx、温度25℃、相对湿度90%的空气中,10d后再次测试吸光度a2,以(a1

‑

a2)

×

100%/a1计算吸光度下降率,用以表征稳定性。

31.所得数据如表1所示,可见:(1)对比例1由于没有采用氯化重氮苯对黑磷烯进行改性,所得石墨烯/黑磷烯复合薄膜晶体管的稳定性较差;(2)对比例2由于没有采用黑磷烯进行复合,所得石墨烯薄膜晶体管的开关电流比较小;(3)实施例1

‑

4由于采用黑磷烯与石墨烯进行复合,并且采用氯化重氮苯对黑磷烯进行改性,得到了综合性能较好(即载流子迁移率较高、开关电流比较大、稳定性好)的复合薄膜晶体管。

32.表1:

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1